Как быстро смастерить стол своими руками из дерева — Огород, сад, балкон — 30 июня — 43326227383

Иногда нужную мебель очень сложно купить в магазине — понравившиеся модели могут оказаться слишком дорогими для семейного бюджета или не подойти по размерам. Но можно всегда сделать стол своими руками из дерева и наслаждаться восхищением своих друзей и знакомых. В любом строительном магазине можно подобрать не только нужные пиломатериалы, но и качественную фурнитуру. А декор и отделку лучше сделать самостоятельно.

Для изготовления простой мебели используют инструменты, которые есть практически в каждом доме — пилу, дрель, шуруповерт, дрель, фуганок, шлифовальную машинку, рулетку, угольник.

Преимущества столов из массива дерева

Несмотря на новые современные материалы, которые дизайнеры и конструкторы мебели выбирают для своих моделей, столы из натурального дерева по-прежнему остаются самыми популярными.

Их востребованность у покупателей основана на целом ряде достоинств этих предметов:

- некоторые виды древесины очень долговечны, к тому же период эксплуатации можно значительно увеличить за счет защитных средств;

- столы очень надежны, устойчивы и красивы;

- они легко очищаются от большинства загрязнений даже без применения специальных моющих средств;

- считаются экологически чистыми.

Стоимость мебели из массива дерева довольно высокая. Поэтому изготовление столов своими руками из дерева очень выгодно и экономически обосновано.

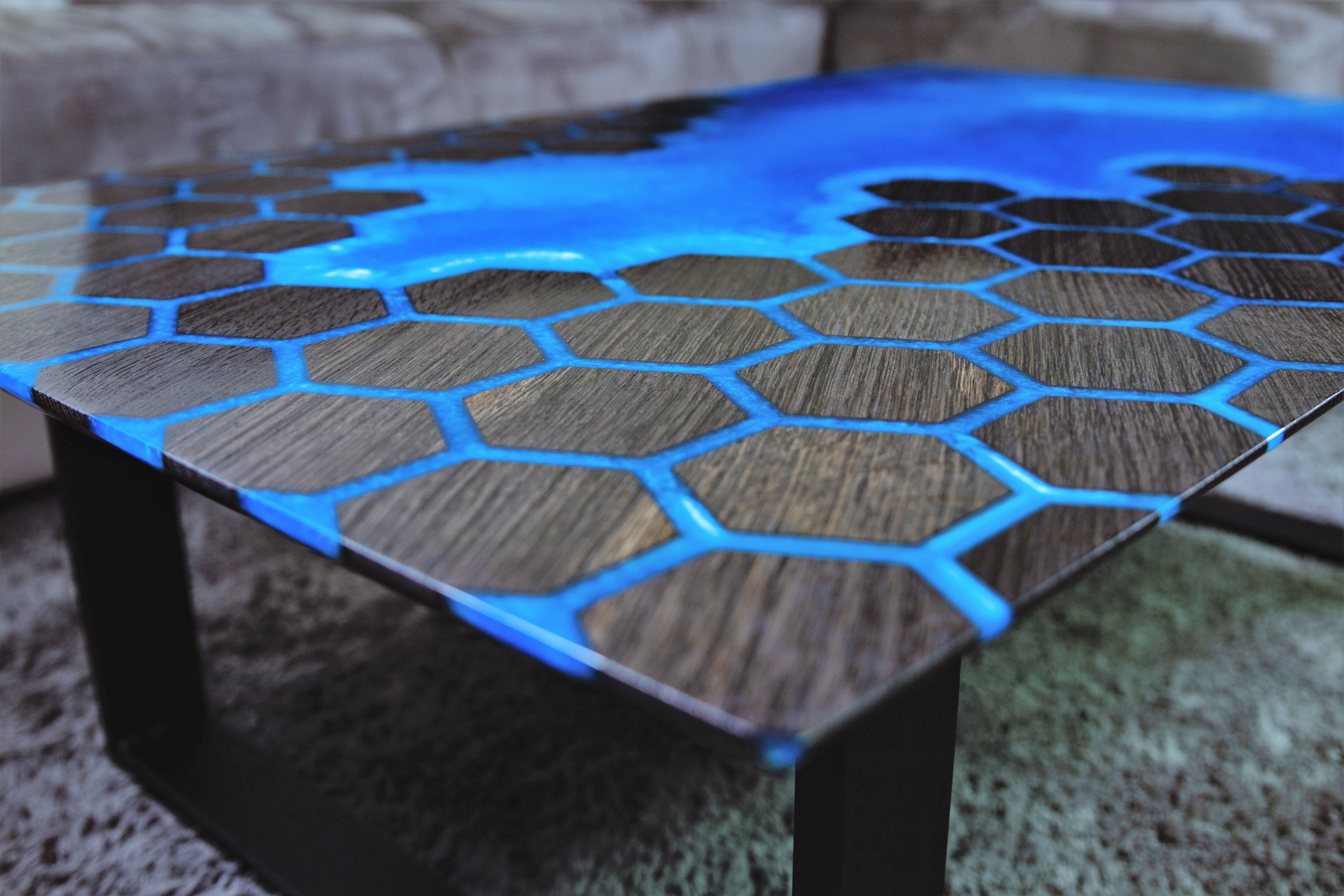

Изготовление столов из дерева и эпоксидной смолы

В последнее время в различных стилях интерьеров часто стали использовать мебель, изготовленную по нестандартным технологиям. Сделать столы своими руками из дерева и эпоксидной смолы можно самостоятельно. Его качество, при надлежащем старании, будет достаточно высоким, сравнимым с дизайнерской вещью.

Эпоксидная смола — прозрачный материал с 3D эффектом. Она очень декоративна и заметно улучшает внешний вид изделий. Самое главное, с этим веществом можно использовать различные сорта древесины, светлые и темные. Оригинальность будущей столешнице можно придать, выбрав спилы наплывов, обрезки коры и уложить их на свободное место рядом с досками. Сучки лучше вытащить, а в отверстия положить ракушки, мох, пробки и даже монеты.

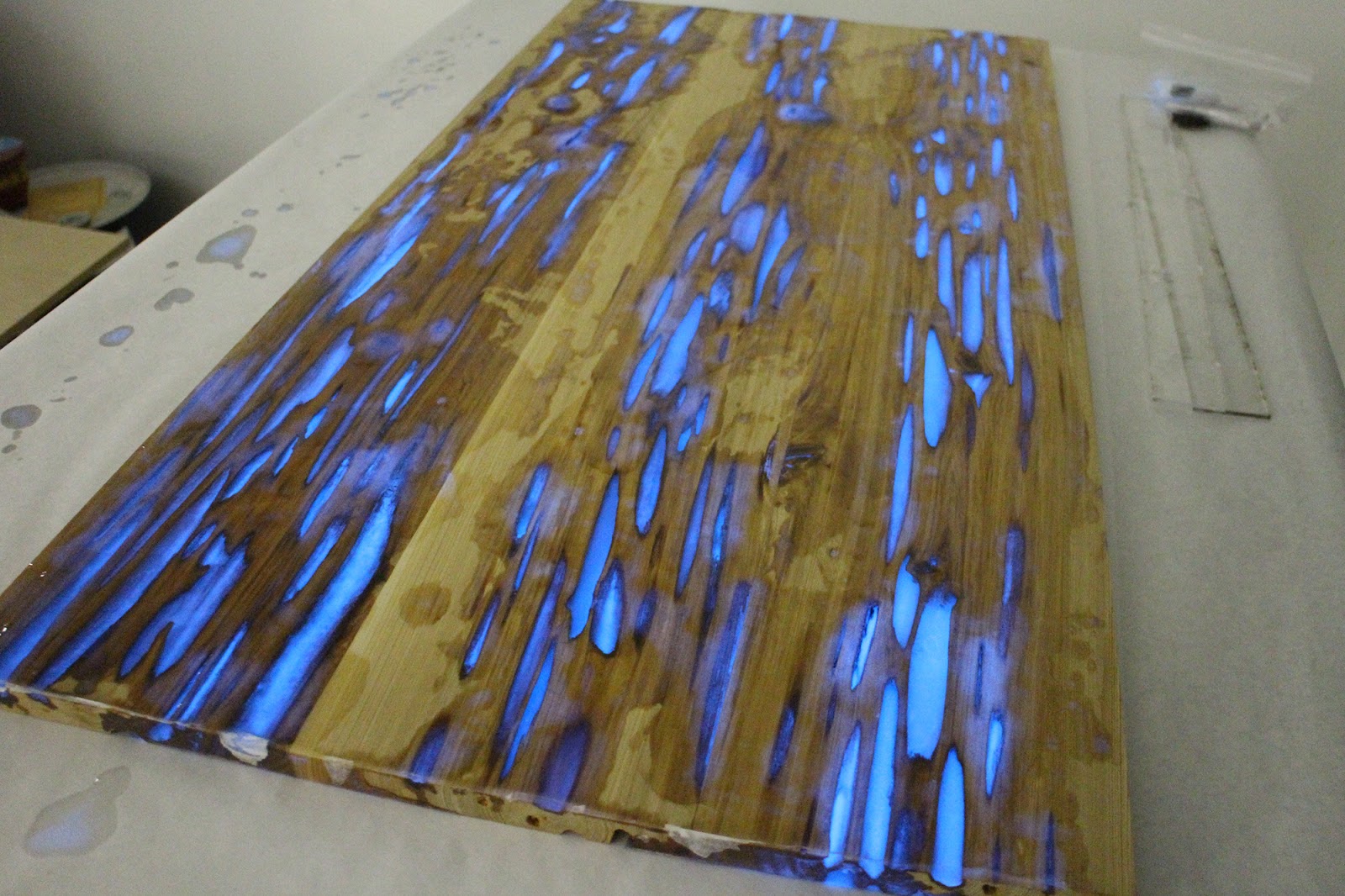

Заливают столешницу предварительно прикрепив к ней бортики. Толщина одного слоя не должна превышать 0,5 см. При заливке температуру в помещении следует держать постоянной. Так как при ее повышении из пор древесины могут начать выделяться пузырьки воздуха, которые испортят качество изделия. После каждого слоя выдерживают срок двое суток и повторяют вновь, пока столешница не достигнет нужной толщины.

Толщина одного слоя не должна превышать 0,5 см. При заливке температуру в помещении следует держать постоянной. Так как при ее повышении из пор древесины могут начать выделяться пузырьки воздуха, которые испортят качество изделия. После каждого слоя выдерживают срок двое суток и повторяют вновь, пока столешница не достигнет нужной толщины.

Появившиеся пузырьки воздуха можно попытаться разогнать с помощью горячего фена. Или еще до начала работы каждую заготовку покрыть смолой и подсушить.

Идеи и модели журнальных столиков из дерева

Как правило, небольшой журнальный столик в любом помещении сделает обстановку более уютной и комфортной. Из-за своей многофункциональности он не снижает своих позиций в рейтингах продаж уже многие годы. Модель столика, гармонично вписавшаяся в интерьер лишь подчеркнет его стиль.

В настоящее время дизайнеры стремятся использовать в разработках мебели, декоре помещений и ремонтных работах натуральные и экологически чистые материалы. Эта тенденция коснулась не только изделий из дерева, но и вещей и аксессуаров.

Эта тенденция коснулась не только изделий из дерева, но и вещей и аксессуаров.

У журнальных столиков есть такие качества как:

- Многофукциональность — он может быть журнальным, чайным и даже местом для проведения настольных игр;

- Некоторые модели столиков имеют столешницу из среза дерева. Ее вид уникален, так как рисунок годовых колец, цвет и фактура всегда будут разными.

Форма современного журнального столика из дерева может быть очень разной и, порой, необычной. А конструкция позволяет комбинировать с деревом такие материалы как натуральный и искусственный камень, различные виды стекла, металла и пластика.

К особенности современного дизайна можно отнести тот факт, что столики стали выглядеть менее изящно. Даже модели сделанных столов своими руками из дерева ценных пород стали более простыми и грубоватыми, но все равно смотрятся дорого и эстетично. Минимализм уже не только стиль, он становится образом жизни людей. Его практичность приходится по нраву многим.

Как изготовить стол своими руками из дерева

Самому сделать стол можно даже в домашних условиях, при наличии самых простых инструментов.

Для этого нужно выполнить следующие действия:

- Измерить площадь, на которую планируется установить стол и определить его размеры.

- Выбрать модель.

- Закупить материалы. (С деревом хорошо сочетается металл, стекло и пластик. Они придадут изделию современный вид. Однако для таких стилей как: античный, барокко, прованс или эпоха Ренессанса эти материалы вряд ли пригодятся).

- Собрать столешницу. (Проще всего из шпунтованных досок с гребнями и пазами или из цельного куска дерева). Использовать лучше шурупы и клей.

- Несложный каркас с ножками и подстольем можно сделать самостоятельно или приобрести в магазине металлический.

- После сборки нужно стол покрыть лаком или покрасить.

Чтобы изделие служило дольше, каждую деревянную деталь еще до начала сборки нужно пропитать специальными антисептиками, составами, защищающими от огня, плесени, гнили, древесного жука и других вредителей.

Особенности разных моделей столов

Модели обеденных столов из дерева могут быть несложными. Но, как правило, сами изделия довольно большие. Если, конечно, стол не будет стоять в маленькой кухне стандартной городской квартиры.

Опыт, полученный при изготовлении обеденного стола, пригодится и в дальнейшем. Хорошо зная технологию изготовления, можно сделать маленький журнальный столик. Он будет отличаться лишь меньшими размерами столешницы да более низкими ножками.

А вот с письменным столом работы будет гораздо больше. В отличие от обеденного, для него придется сделать еще и тумбочки, две или одну, в зависимости от выбранной модели и по принципу изготовления самого простого короба. Только на одну сторону, с помощью навесов, нужно установить дверцу и прикрепить фурнитуру. На боковые стороны приклеивают и закрепляют шурупами направляющие. Останется лишь задвинуть все ящики и закрыть дверцу. Стол готов.

Можно значительно упростить процесс изготовления стола и использовать уже готовые комплекты. Тем, у кого нет опыта работы с деревом или самостоятельного изготовления вещей, может быть на первых порах довольно сложно. Для письменного стола из дерева лучше использовать металлические ножки, купленные в мебельном магазине. А тумбочку также собрать из комплектов. Ну вот и все. Осталось подобрать красивые ручки и качественную фурнитуру. Эту работу нельзя назвать сложной. С ней справится даже подросток, если будет собирать стол вместе с родителями и соблюдать технику безопасности.

Тем, у кого нет опыта работы с деревом или самостоятельного изготовления вещей, может быть на первых порах довольно сложно. Для письменного стола из дерева лучше использовать металлические ножки, купленные в мебельном магазине. А тумбочку также собрать из комплектов. Ну вот и все. Осталось подобрать красивые ручки и качественную фурнитуру. Эту работу нельзя назвать сложной. С ней справится даже подросток, если будет собирать стол вместе с родителями и соблюдать технику безопасности.

Самым надежным вариантом крепления деревянных деталей считаются специальные саморезы, для которых не нужны точные отверстия. Особенно при небольшой толщине соединения. С помощью электрического шуруповерта работу можно ускорить.

Для того чтобы сделать конструкцию стола еще более прочной и надежной, нужно скрепляемые детали предварительно склеить между собой. Используя саморезы, мебельные гвозди и столярный клей на водной основе можно получить качественное соединение, способное прослужить не один десяток лет.

Все пиломатериалы, которые потребуются для изготовления стола должны пройти процесс сушки в специальной камере.

Тогда будет исключена вероятность того, что столешница покоробится, а тонкие деревянные ножки изогнутся.

Как сделать массивный стол своими руками из дерева — видео

ИЗГОТОВЛЕНИЕ СТОЛА ИЗ ЭПОКСИДНОЙ СМОЛЫ, ШАГ ЗА ШАГОМ

Для ручного шлифования поверхностей из эпоксидной смолы (например, ювелирных изделий, небольших отливок) мы рекомендуем использовать наждачную бумагу разной зернистости. Шлифовальные форматы должны быть прикреплены к шлифовальным тарелкам, и это можно сделать тремя возможными способами:

1) Используйте небольшой ручной блок Super Assilex с промежуточным слоем размером 72 x 125 мм. Эта колодка хорошо лежит в руке, слегка гибкая, а шлифовальный формат легко крепится непосредственно к этой колодке с помощью встроенной микролипучки. Для шлифования больших поверхностей к ручному блоку добавляется SUPER ASSILEX HARD INTERLAYER с микромолнией, которая превосходно обеспечивает сохранение плоскости, что в результате обеспечивает более высокое качество и ровность поверхности.

Для шлифования больших поверхностей к ручному блоку добавляется SUPER ASSILEX HARD INTERLAYER с микромолнией, которая превосходно обеспечивает сохранение плоскости, что в результате обеспечивает более высокое качество и ровность поверхности.

2) Используйте гибкую подушку для рук Super Assilex . Благодаря своей гибкости этот ручной пад особенно подходит для обработки круглых поверхностей, радиусов и отливок различной формы. Абразивный формат просто прикрепляется к нему напрямую с помощью встроенной микролипучки.

3) Используйте жесткую подкладку для рук Super Assilex , которая используется специально для небольших поверхностей. Абразивные форматы прикрепляются к нему, а затем прикрепляются непосредственно с помощью встроенной липучки.

В зависимости от качества поверхности мы выбираем самую низкую зернистость для начала шлифования. Меньший размер зерна удалит большее количество материала с поверхности, тогда необходимо предпринять дополнительные шаги с другими размерами зерна, чтобы выровнять всю поверхность. Из продуктов CRA KOVAX мы рекомендуем использовать проверенные самоклеящиеся форматы Super Assilex для комбинированных поверхностей из дерева и эпоксидной смолы благодаря превосходно однородным и неглубоким шлифовальным следам, образованным инновационной и уникальной структурой зерна. Мы рекомендуем начинать шлифование с зернистостью K240 или K360. Натяжение бумаги важно для шлифования. Шлифуем равномерными движениями и нажимом по направлению волокон древесины. Шлифование поперек зерна используется только в особых случаях или для достижения особого эффекта. При шлифовании мелких предметов используем обратный метод, натягиваем наждачную бумагу на плоскую столешницу и перемещаем по ней шлифуемый предмет. При шлифовании мы постепенно чередуем шлифовальные зерна от меньшего номера к большему и не пропускаем зерна подряд более чем на одну зернистость. Основная рекомендуемая процедура состоит из следующих шагов для форматов Super Assilex: K240-K320-K400-K500-K600-K800-K1000-K1200-K1500. Для эффективного тонкого шлифования и полировки мы впоследствии будем использовать форматы Buflex Dry на липучке с зернистостью K2000, K2500, а затем K3000.

Из продуктов CRA KOVAX мы рекомендуем использовать проверенные самоклеящиеся форматы Super Assilex для комбинированных поверхностей из дерева и эпоксидной смолы благодаря превосходно однородным и неглубоким шлифовальным следам, образованным инновационной и уникальной структурой зерна. Мы рекомендуем начинать шлифование с зернистостью K240 или K360. Натяжение бумаги важно для шлифования. Шлифуем равномерными движениями и нажимом по направлению волокон древесины. Шлифование поперек зерна используется только в особых случаях или для достижения особого эффекта. При шлифовании мелких предметов используем обратный метод, натягиваем наждачную бумагу на плоскую столешницу и перемещаем по ней шлифуемый предмет. При шлифовании мы постепенно чередуем шлифовальные зерна от меньшего номера к большему и не пропускаем зерна подряд более чем на одну зернистость. Основная рекомендуемая процедура состоит из следующих шагов для форматов Super Assilex: K240-K320-K400-K500-K600-K800-K1000-K1200-K1500. Для эффективного тонкого шлифования и полировки мы впоследствии будем использовать форматы Buflex Dry на липучке с зернистостью K2000, K2500, а затем K3000. Если абразив забился опилками, чистим забитый абразив и поверхность салфеткой из микрофибры или обычной чистой хлопчатобумажной салфеткой и снова используем. Абразивы Super Assilex и Buflex отличаются долгим сроком службы и скоростью шлифования как дерева, так и эпоксидной смолы.

Если абразив забился опилками, чистим забитый абразив и поверхность салфеткой из микрофибры или обычной чистой хлопчатобумажной салфеткой и снова используем. Абразивы Super Assilex и Buflex отличаются долгим сроком службы и скоростью шлифования как дерева, так и эпоксидной смолы.

Машинное шлифование

Влияние выбранной обработки поверхности на шлифование

Необходимость шлифования определяется выбранной окончательной обработкой поверхности. Если планируется защитить древесину стола обработкой поверхности в виде масла или воска , то необходимо отшлифовать древесину максимум до 320 , чтобы масло или воск впитались в древесину. Если бы мы отшлифовали древесину до 3000, как эпоксидную смолу, мы бы добились красивого блеска древесины, но после нанесения масла или воска в древесину ничего не впитывалось. После шлифовки все поры и микропоры будут забиты микропылью, а древесина почти ничего не впитает от масла или воска, поэтому на финальном этапе она никак не будет защищена (например, от стекающей со стекла воды и т. п. – следов от стекла). Поэтому отшлифуйте всю поверхность до 320, а затем отшлифуйте другими абразивами, но только эпоксидкой. Границу между эпоксидной смолой и деревом лучше закрыть малярным скотчем. Очень подробные формы должны быть сделаны вручную. Другой вариант — обратная процедура, и отшлифовать все это до 3000 даже вместе с деревом, а затем склеить эпоксидно-деревянный интерфейс и придать шероховатость дереву повторной шлифовкой с зернистостью 240 или 320, но это излишне увеличивает время и изнашивает абразив.

п. – следов от стекла). Поэтому отшлифуйте всю поверхность до 320, а затем отшлифуйте другими абразивами, но только эпоксидкой. Границу между эпоксидной смолой и деревом лучше закрыть малярным скотчем. Очень подробные формы должны быть сделаны вручную. Другой вариант — обратная процедура, и отшлифовать все это до 3000 даже вместе с деревом, а затем склеить эпоксидно-деревянный интерфейс и придать шероховатость дереву повторной шлифовкой с зернистостью 240 или 320, но это излишне увеличивает время и изнашивает абразив.

Если мы решили защитить стол лаком (только лак способен защитить и дерево, и эпоксидную смолу), то достаточно отшлифовать дерево и эпоксидную смолу до зернистости 600-800, затем очистить поверхность как следует (пылесосом…), чтобы на ней не было пыли, в идеале и обезжирить обезжиривателем (например, обезжиривателем для эпоксидных и других поверхностей ЛВ ПК 213) и затем покрыть лаком ( в идеале лак сертифицирован для контакта с пищевыми продуктами LV CC 250).

Подходящие машины для шлифования

Эксцентриковые шлифовальные машины с колебательным движением используются для машинного шлифования (для эффективного использования абразива, диапазон 5 мм), так как этот тип шлифования обеспечивает идеальную поверхность шлифуемой поверхности и простоту применения. Однако для шлифования кромок отливки более эффективны ленточная шлифовальная машина или ручной рубанок, а при их отсутствии необходимо уменьшить скорость эксцентрикового шлифовального станка и, таким образом, уменьшить съем и нагрев материала (необходимо соблюдать осторожность, чтобы не создать эксцентричную кривую шлифования). Не забывайте защищать слух, зрение и дыхательные пути! Используйте подходящий пылесос. Мы не рекомендуем сверло для заточки, его вращательное движение приводит к ухудшению качества поверхности.

Однако для шлифования кромок отливки более эффективны ленточная шлифовальная машина или ручной рубанок, а при их отсутствии необходимо уменьшить скорость эксцентрикового шлифовального станка и, таким образом, уменьшить съем и нагрев материала (необходимо соблюдать осторожность, чтобы не создать эксцентричную кривую шлифования). Не забывайте защищать слух, зрение и дыхательные пути! Используйте подходящий пылесос. Мы не рекомендуем сверло для заточки, его вращательное движение приводит к ухудшению качества поверхности.

Подходящий абразив для шлифования эпоксида

В течение 8 месяцев мы интенсивно искали подходящий абразив и эпоксидную шлифовальную процедуру. В итоге мы оценили японский абразив KOVAX как лучший абразив для эпоксидной смолы с точки зрения получаемой поверхности, с точки зрения срока службы абразива и с точки зрения экономии времени, а на финальном этапе еще и с точки зрения комплексной экономии процесса шлифования. Из них наиболее эффективными зарекомендовали себя абразивы с отверстиями, так как отверстия служат для извлечения частиц пыли при шлифовании (идеальными являются диски Super Assilex с 15 отверстиями для шлифмашины диаметром 152 мм или Super Assilex с 7 отверстиями для шлифовальной машины диаметром 125 мм). Однако, если абразив не имеет отверстий или у шлифовальной машины нет всасывания, шлифованную поверхность и сам абразив необходимо очищать чаще. Обычно достаточно обычной хлопчатобумажной ткани или ткани из микрофибры. Здесь мы также будем использовать твердый промежуточный слой Super Assilex (15 отверстий для шлифовальной машины диаметром 152 мм) с микролипучкой (для шлифования с зернистостью K240-K1500) или промежуточный слой Super Assilex с 7 отверстиями для шлифовальной машины диаметром 125 мм для эффективного шлифования. В интернет-магазине вы уже можете найти комплектаций этого абразива с промежуточными слоями или промежуточными слоями.

Однако, если абразив не имеет отверстий или у шлифовальной машины нет всасывания, шлифованную поверхность и сам абразив необходимо очищать чаще. Обычно достаточно обычной хлопчатобумажной ткани или ткани из микрофибры. Здесь мы также будем использовать твердый промежуточный слой Super Assilex (15 отверстий для шлифовальной машины диаметром 152 мм) с микролипучкой (для шлифования с зернистостью K240-K1500) или промежуточный слой Super Assilex с 7 отверстиями для шлифовальной машины диаметром 125 мм для эффективного шлифования. В интернет-магазине вы уже можете найти комплектаций этого абразива с промежуточными слоями или промежуточными слоями.

Техника шлифования эпоксидной смолы

Эпоксидные смолы должны быть отверждены перед шлифованием, поэтому шлифование должно выполняться через достаточно длительное время. Чем больше времени проходит после отверждения, тем тверже становятся материалы и тем лучше они работают. Мы рекомендуем начинать шлифовку эпоксидных поверхностей в идеале через 14 или более дней после заливки. Эпоксидные смолы обычно не любят высоких температур при шлифовании, поэтому мы выбираем разумную скорость и не оказываем давления на шлифовальную машину, чтобы избежать перегрева. Точно так же, как мы не давим на пилу, мы не должны давить слишком сильно при шлифовании. При высокой температуре обрабатываемые материалы становятся мягче, абразив сильнее забивается и его труднее шлифовать или полировать, в крайнем случае они даже начинают тянуть волокна полимера. При шлифовке смолы важно не оставаться слишком долго на одном месте, так как есть риск перегрева и последующего плавления (смола вернется в районе перехода в гель), чрезмерного шлифования абразива и вытягивания волокон расплавленной смолы. В идеале шлифовальную машину следует перемещать непрерывно, медленными движениями. Также необходимо обращать внимание на разнообразие шлифованных материалов и больше останавливаться на более твердом или жестком материале, в данном случае на древесине. Невыполнение этого требования может привести к образованию полостей в месте контакта двух разнородных материалов.

Эпоксидные смолы обычно не любят высоких температур при шлифовании, поэтому мы выбираем разумную скорость и не оказываем давления на шлифовальную машину, чтобы избежать перегрева. Точно так же, как мы не давим на пилу, мы не должны давить слишком сильно при шлифовании. При высокой температуре обрабатываемые материалы становятся мягче, абразив сильнее забивается и его труднее шлифовать или полировать, в крайнем случае они даже начинают тянуть волокна полимера. При шлифовке смолы важно не оставаться слишком долго на одном месте, так как есть риск перегрева и последующего плавления (смола вернется в районе перехода в гель), чрезмерного шлифования абразива и вытягивания волокон расплавленной смолы. В идеале шлифовальную машину следует перемещать непрерывно, медленными движениями. Также необходимо обращать внимание на разнообразие шлифованных материалов и больше останавливаться на более твердом или жестком материале, в данном случае на древесине. Невыполнение этого требования может привести к образованию полостей в месте контакта двух разнородных материалов. При засорении шкурки эпоксидными опилками (особенно с более высокой зернистостью) эти шкурки можно время от времени протирать хлопчатобумажной тканью, микрофиброй или выбивать.

При засорении шкурки эпоксидными опилками (особенно с более высокой зернистостью) эти шкурки можно время от времени протирать хлопчатобумажной тканью, микрофиброй или выбивать.

Твердое шлифование

Мы шлифуем затвердевшую эпоксидную смолу поэтапно, от самой грубой до самой мелкой. На первом этапе речь идет о жестком шлифовании с абразивами (идеально использовать продукты серии TRI-PRO или Premium, оба с 15 отверстиями) зернистостью от Р100 до Р600 с базовой процедурой Р100-Р120-Р240-Р320-Р400-Р500-Р600, эксцентриковая шлифовальная машина с липучкой. Отдельные этапы шлифования выбираем в зависимости от состояния поверхности, но не скачем в зернистости более чем на 120, иначе на поверхности будут видны следы предыдущего шага. Чем больше шагов шлифовки, тем лучше качество работы. При переходе на более мелкую наждачную бумагу нужно всегда тщательно проверять отшлифованную поверхность, чтобы увидеть, нет ли где-то более глубокой канавки, потому что последующие более мелкие наждачки уже не смогут ее удалить и после окончательной полировки она будет блестеть еще больше.

Мягкое шлифование

На втором этапе мы говорим о мягком шлифовании . Здесь мы будем использовать диски Super Assilex, опять же с 15 отверстиями (для шлифовальных машин диаметром 152 мм) или с 7 отверстиями (для шлифовальных машин диаметром 125 мм), с зернистостью K600, K800, K1200 и K1500, а также с твердым промежуточным слоем Super Assilex (15 отверстий) с микролипучкой (в случае 125-миллиметровой прослойки с 7 отверстиями). Далее заменяем его мягким промежуточным слоем Super Assilex (с 15 отверстиями для 152 мм или 7 отверстиями для 125 мм) с микролипучками для исключения образования царапин, а отливки аккуратно шлифуют и полируют с помощью прилагаемого диска Buflex Dry с зернистостью К2000, К2500 и затем с зернистостью К3000. Для этого мягкого шлифования мы следуем тем же принципам, что и для жесткого шлифования. Получившаяся отливка уже будет очень похожа на прозрачное стекло, но еще не будет полностью прозрачной, будет опалесцирующей. Полная прозрачность и чистота достигается только полировкой.

Полная прозрачность и чистота достигается только полировкой.

Таблица реки из эпоксидной смолы, как ее создать с помощью Pourpoxy.

Добро пожаловать в руководство по изготовлению собственного стола реки из эпоксидной смолы. Приведенная ниже инструкция дает вам в 8 шагов опыт, чтобы начать создавать свой собственный красивый и уникальный стол.

Этот стол изготовлен из эпоксидной смолы глубокого литья Pourpoxy .

Этап 1: Подготовка эпоксидного стола

Очень важно, чтобы среда, в которой вы работаете, была сухой, отапливаемой комнатой с температурой около 20°C в течение всего процесса. Смола также должна иметь комнатную температуру, поэтому, если она доставляется холодной или хранилась в гараже, перед использованием следует повысить температуру до минимум 15°C.

Влажность или холод влияют на конечный результат. Кроме того, в помещении должно быть как можно меньше пыли и грязи, чтобы гарантировать отличный результат.

Шаг 2: Выбор и подготовка древесины

Выбирая древесину, убедитесь, что она сухая и ровная. Стиль и тип дерева — это личный выбор, хотя интересные текстуры и годичные кольца лучше всего подходят для этого типа проекта.

Мы собираемся распилить древесину и подготовить наш кусок дерева, но если у вас нет этих инструментов, вы можете попросить своего поставщика распилить древесину нужных размеров. Вы также можете попросить его разрезать древесину пополам, если вы собираетесь делать траншею.

После распиливания вам нужно будет развернуть куски дерева пополам, чтобы создать траншею и удалить кору с краев. Таким образом, смола может прилипать к дереву, а готовый стол становится механически прочным.

Вы можете узнать в столярном магазине или у местного слесаря, можете ли вы использовать этот станок здесь. Часто это вообще не проблема за небольшую цену. Это экономит много времени, так как не требует шлифовки всего лезвия.

Шаг 2.1: Удаление коры

Используйте долото для удаления коры и отшлифуйте наждачной бумагой, чтобы удалить любой свободный материал, сотрите грязь или пыль с дерева и при необходимости используйте пылесос. Это необходимо, чтобы ненавидеть эпоксидную смолу, приклеивающуюся к дереву. Протрите стол уайт-спиритом и дайте ему полностью испариться. Это необходимо перед нанесением эпоксидной смолы.

Это необходимо, чтобы ненавидеть эпоксидную смолу, приклеивающуюся к дереву. Протрите стол уайт-спиритом и дайте ему полностью испариться. Это необходимо перед нанесением эпоксидной смолы.

Шаг 3: Герметизация древесины и заполнение сучков

Затем трещины, сучки и щели в верхней и нижней части древесины необходимо заполнить смолой, чтобы запечатать их. Используйте ленту, чтобы заклеить трещины и зазоры, чтобы предотвратить вытекание смолы. Для этого хорошо подходит полиэтиленовая лента. Эпоксидка к ней не приклеится.

Шаг 3.2: Соотношение смолы

Эпоксидная смола для глубокого литья имеет следующую пропорцию смешивания:

2 части A : 1 часть B

Что означает на каждые 1500 граммов смешанной эпоксидной смолы вам нужно 1000 граммов компонента А и 500 граммов компонента В. Используйте этот расчет, чтобы взвесить желаемое количество.

Шаг 4: Изготовление формы для вашего речного стола

Теперь разместите деревянные доски таким образом, чтобы вы могли сделать держатель для заполнения речного канала, который будет поддерживать смолу во время заливки и отверждения (река):

Используйте плоскую доску, такую как МДФ или ДСП, которая немного больше самой доски и может служить опорной плитой для работы.

Затем (мы использовали полипропиленовый лист, т. к. смола к нему не прилипает) делаем основу и боковые стенки, чтобы сделать емкость вокруг дерева. Убедитесь, что основание примерно на 8 см больше размеров стола, чтобы в него можно было (при необходимости) поместить боковые стенки и рейки. Используйте силиконовый клей, чтобы сделать лоток водонепроницаемым.

Шаг 4.1: ПРОВЕРЬТЕ форму перед заливкой!

Проверьте, правильно ли закрыта форма. Для этого сначала залейте небольшое количество эпоксидной смолы. Для этого процесса используется смола глубокого литья от pourpoxy . Он тонкий, как вода, и может ускользнуть через самые маленькие отверстия.

Рекомендуется использовать зажимы или грузики, чтобы доски не плавали в литейной смоле. Кроме того, чтобы убедиться, что доски остаются на месте и являются как можно более плоскими при заливке стола из эпоксидной смолы. Возможно, вам понадобится что-то, что можно прижать к дереву, и зажимы, которые мы заклеили полиэтиленовой лентой, чтобы они не прилипали к смоле.

Шаг 5: Смола для глубокой заливки Pourpoxy, окраска и заливка

Ваши личные предпочтения определяют, хотите ли вы окрашивать или окрашивать смолу или хотите оставить ее прозрачной. Многие люди используют наши металлические пигменты или прозрачные пигменты в своих таблицах Epoxy River Tables. Вы также можете добавлять объекты в свою реку, если они полностью высохли. Мы рекомендуем использовать желаемый пигмент в небольшом количестве смолы, чтобы увидеть, какой эффект вы получите, прежде чем пытаться окрасить все количество эпоксидной смолы для вашего стола.

Шаг 5.1: Окрашивание стола из эпоксидной смолы.

Мы используем сине-зеленый металлический пигмент в нашей смоле, чтобы добиться подавляющего эффекта в нашем столе.

Мы использовали эпоксидную смолу Pourpoxy для глубокого литья , которую можно заливать за один раз на глубину 5 см при комнатной температуре 20 градусов Цельсия. мы разделили реку на две части, смешиваем часть Pourpoxy с эпоксидной смолой для столешниц , чтобы нанести ее в качестве грунтовки. Следуйте инструкциям, чтобы измерить или взвесить смолу, достаточно для всего проекта, чтобы обеспечить согласованность. Добавьте цветной пигмент в смолу, осторожно добавьте капли/порошок и тщательно перемешайте, пока не будет достигнут желаемый цвет.

мы разделили реку на две части, смешиваем часть Pourpoxy с эпоксидной смолой для столешниц , чтобы нанести ее в качестве грунтовки. Следуйте инструкциям, чтобы измерить или взвесить смолу, достаточно для всего проекта, чтобы обеспечить согласованность. Добавьте цветной пигмент в смолу, осторожно добавьте капли/порошок и тщательно перемешайте, пока не будет достигнут желаемый цвет.

Не смешивайте более 5 кг за раз и повторяйте при необходимости. Затем добавьте в предварительно окрашенную смолу необходимое количество отвердителя и тщательно перемешайте. Затем перелейте во второе чистое ведро и снова перемешайте (двойная заливка). Теперь вы готовы подготовить смолу для базового/герметизирующего слоя.

Шаг 6: Нанесение базового слоя

Мы советуем сначала нанести грунтовку, чтобы заделать трещину в древесине, это поможет свести к минимуму образование пузырьков воздуха во время литья. Убедитесь, что смола покрывает всю поверхность, к которой вы хотите приклеить эпоксидную смолу. Поместите деревянные доски обратно в правильное положение в форму. Используя кисть, вы можете запечатать края и верхнюю поверхность смолой, в том числе заполнить любые сучки, щели или трещины.

Поместите деревянные доски обратно в правильное положение в форму. Используя кисть, вы можете запечатать края и верхнюю поверхность смолой, в том числе заполнить любые сучки, щели или трещины.

Шаг 6.1: Закрепление речного стола

Поместите готовые бревна по краям формы. Используйте бревна, обмотанные полиэтиленовой лентой, и закрепите их на месте. Дайте смоле полностью застыть. Это означает, что смола больше не будет прилипать.

Коснитесь смолы в перчатках, если она не прилипает к перчаткам, значит, время отверждения достигло нужного. С этого момента вы можете подготовить процесс лепки. Важно хорошо отшлифовать слой грунтовки, чтобы добиться хорошей адгезии к новому слою. Убедитесь, что вы снова хорошо очистили остатки шлифовки.

Этап 7: Отливка эпоксидного стола

После отверждения смолы на базовом/герметизирующем слое необходимо подготовить смолу для слоя рек:

Отмерить смолу и добавить необходимое количество отвердителя. Хорошо перемешайте в течение 2 минут, добавляя при необходимости пигменты, и доведите эпоксидную смолу до цвета. После этого все перекладываем во 2-е ведро для повторного перемешивания в течение 2 минут. Оставьте смолу на 15 минут, чтобы большая часть пузырьков воздуха вышла на поверхность, как показано на рисунке ниже. Вы удаляете эти пузырьки воздуха с помощью газовой горелки или тепловой пушки перед заливкой.

После этого все перекладываем во 2-е ведро для повторного перемешивания в течение 2 минут. Оставьте смолу на 15 минут, чтобы большая часть пузырьков воздуха вышла на поверхность, как показано на рисунке ниже. Вы удаляете эти пузырьки воздуха с помощью газовой горелки или тепловой пушки перед заливкой.

Оставьте эпоксидную смолу в покое.

Оставьте эпоксидную смолу в покое на 15 минут, чтобы вышли пузырьки воздуха.

Вылейте смолу в русло реки. Используйте газовую горелку или тепловую пушку, чтобы удалить пузырьки. Смола Pourpoxy Casting со временем дегазирует, но вы можете ускорить этот процесс. Сделайте это, используя тепловую пушку или фен на среднем огне. Или используйте наш спрей-дегазатор .

НЕ ИСПОЛЬЗУЙТЕ СИЛЬНОЕ НАГРЕВАНИЕ, ЭТО ЭКЗОТЕРМИТ ЭПОКСИДНУЮ СМЕСЬ!

Шаг 8: Отделка и шлифовка эпоксидного стола River

Для отделки стола мы использовали салазки фрезера. Мы потянули его вперед и назад по доске несколько раз, чтобы снова сгладить. Это дает вам ровную и ровную поверхность. (ВНИМАНИЕ: эпоксидную смолу нужно аккуратно пройтись, чтобы она не порвалась). После этого вы отшлифуете поверхность центрирующей ручной шлифовальной машиной. Поскольку вы начинаете с грубой шлифовальной шкурки и переходите к тонкой шлифовальной бумаге, древесина получает хорошую отделку.

Это дает вам ровную и ровную поверхность. (ВНИМАНИЕ: эпоксидную смолу нужно аккуратно пройтись, чтобы она не порвалась). После этого вы отшлифуете поверхность центрирующей ручной шлифовальной машиной. Поскольку вы начинаете с грубой шлифовальной шкурки и переходите к тонкой шлифовальной бумаге, древесина получает хорошую отделку.

8.1 Процесс шлифования до матового состояния.

Для получения матовой поверхности нам потребуется следующее:

Зернистость 80, 120, 240, 320, 600, 800 и 1200 для центрирующей шлифовальной машины. Эпоксидка шлифуется наждачной бумагой зернистостью 1200. Прежде чем продолжить шлифование, убедитесь, что все царапины, называемые «косичками» на эпоксидной смоле, исчезли. Если это не будет сделано должным образом, на окончательной полировке будут видны небольшие царапины, и процесс шлифования придется повторить.

8.1.1 Масло Osmo

Когда весь стол отшлифован, пришло время нанести желаемое масло, чтобы придать эпоксидному столу матовость.