Размеры газосиликатных блоков

- Технология производства газосиликатных блоков

- Габаритные размеры газосиликатных блоков

- Расчет количества блоков для строительства дома

- Заключение

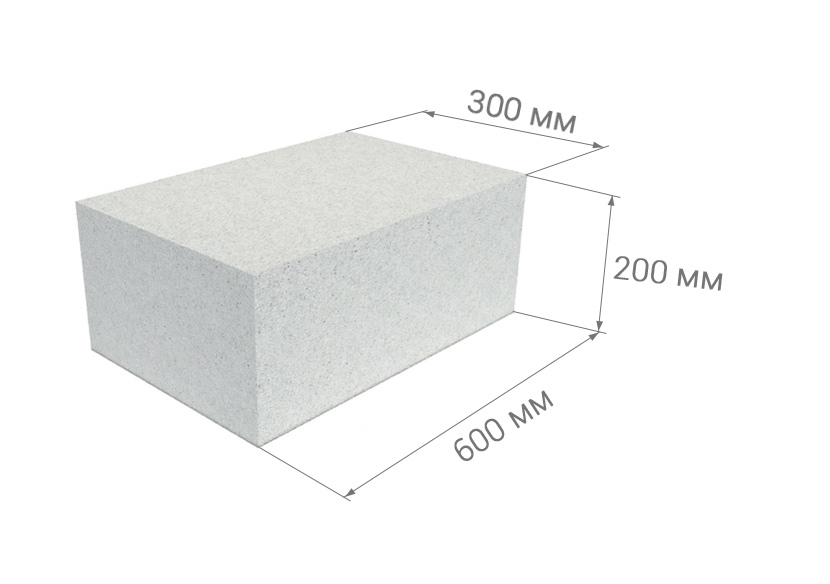

Газосиликатные блоки имеют достаточно большие размеры. Они существенно превышают размеры обычного кирпича. При этом их внутренняя структура имеет большое количество пор, благодаря чему такие блоки являются достаточно легкими. К примеру, стандартное изделие с размерами 600 × 250 × 300 миллиметров имеет вес всего от 15 до 20 килограммов. Именно поэтому сегодня данный материал активно используется в малоэтажном строительстве. Мы решили сделать обзорную статью, посвященную размерам и формам газосиликатных блоков. Надеемся, что она поможет вам разобраться в разнообразии этих материалов, представленных на российском рынке.

Технология производства газосиликатных блоков

Для изготовления газосиликатных блоков применяется особая смесь. Она состоит из нескольких компонентов:

Она состоит из нескольких компонентов:

- извести,

- кварцевого песка,

- цемента,

- воды.

Чтобы в структуре материала появились пустоты, к данной смеси обязательно добавляется алюминиевый порошок. Он во время смешивания с гидроокисью кальция способствует активному выделению свободных молекул водорода. В результате этой реакции исходная смесь, находящаяся в специальных формах, начинает вспениваться и постепенно густеет. После окончания этого процесса блоки извлекаются из форм и помещаются в автоклавные печи. Здесь происходит их обжиг при высокой температуре и прессование под высоким давлением. Под воздействием температуры и давления гидроокись калия и кварц входят во взаимодействие, способствуя увеличению прочности и износостойкости газосиликатных блоков.

Для справки. В качестве вяжущего компонента у газосиликатных блоков применяется известь. Аналогичные блоки, у которых в качестве вяжущего элемента используется цемент, называют газобетонными или пенобетонными.

Габаритные размеры газосиликатных блоков

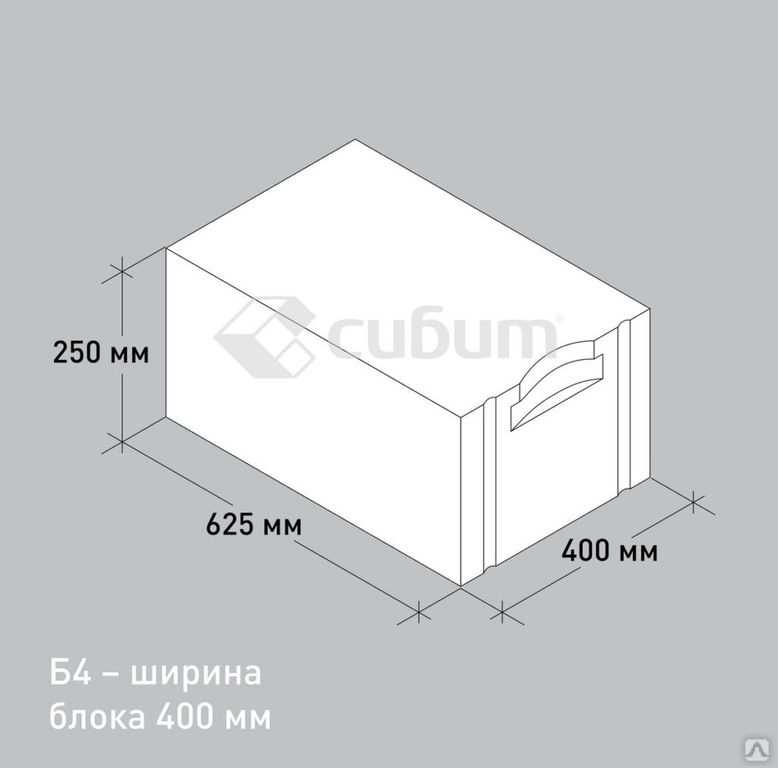

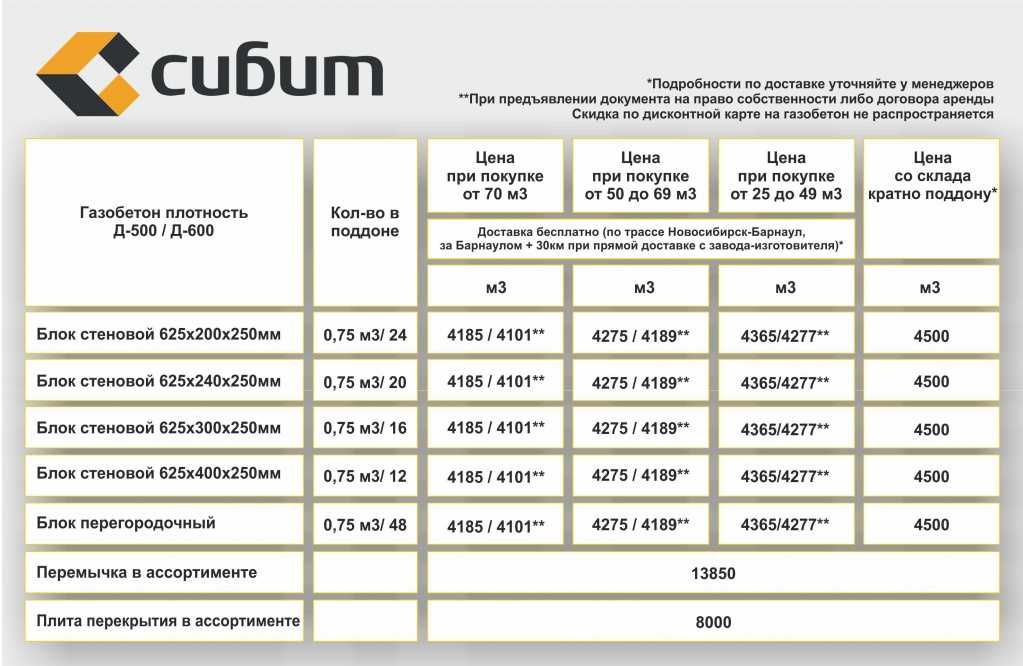

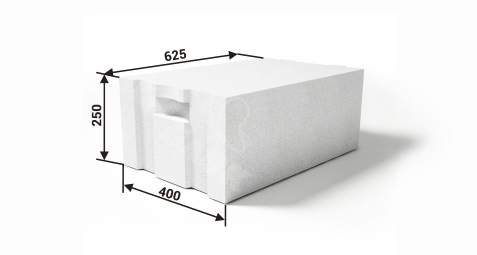

Для создания несущих стен в малоэтажном строительстве чаще всего используются газосиликатные блоки с гладкими гранями. Они имеют следующие размеры:

- длина от 600 до 625 миллиметров,

- ширина от 300 до 400 миллиметров,

- высота не более 250 миллиметров.

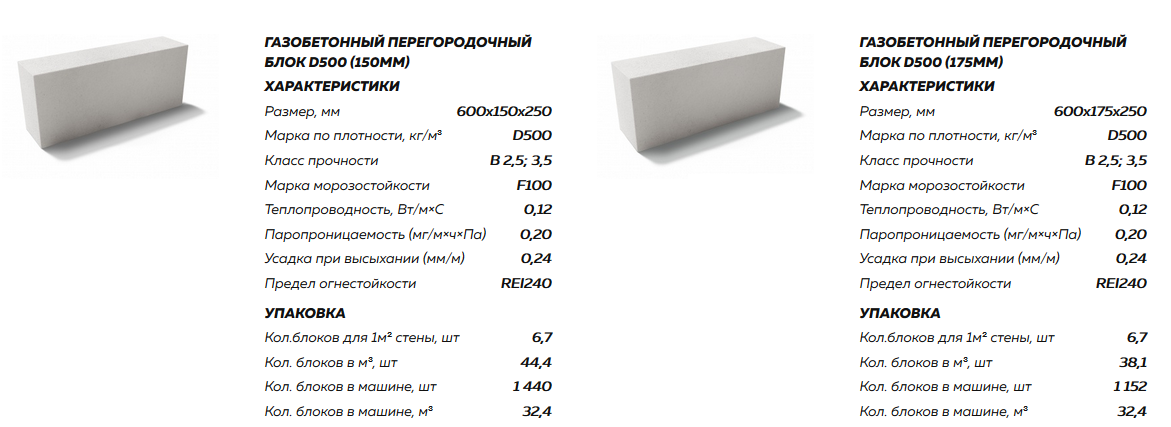

Для создания перегородок во внутренних помещениях можно применять газосиликатные блоки с такой же длиной и высотой. Но их ширина гораздо меньше. Обычно она составляет от 50 до 300 миллиметров.

Расчет количества блоков для строительства дома

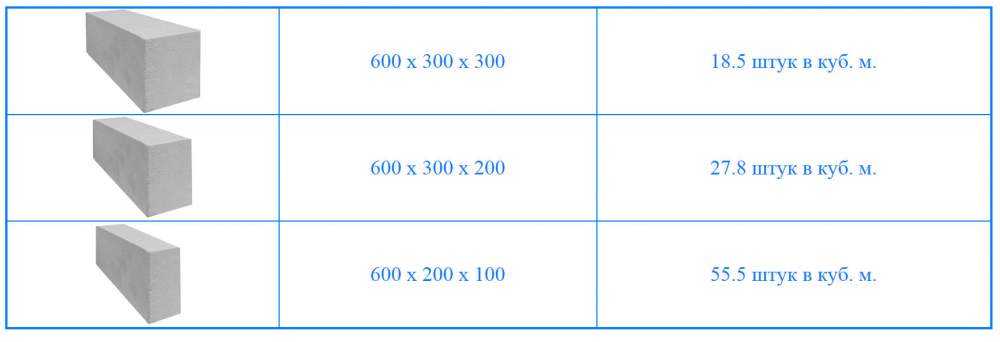

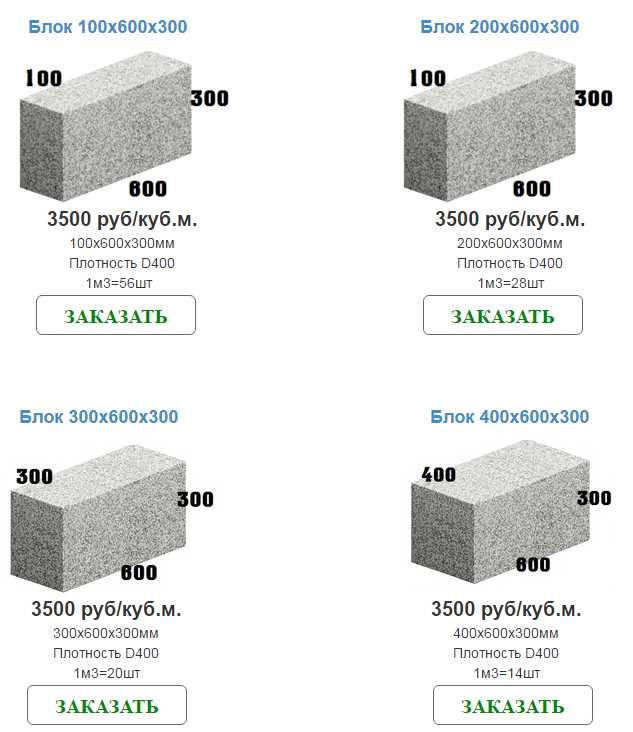

Чтобы провести расчет количества блоков, нам потребуется выяснить общую площадь стен здания и размеры блоков. Получив эти данные, мы обязательно должны перевести размеры газосиликатных блоков в квадратные метры. Дело в том, что этот материал чаще всего продается кубическими метрами, а не поштучно.

В качестве примера можно взять стандартные блоки с размерами 600 × 250 × 300 миллиметров. Перемножаем длину, ширину и высоту. Получается, что объем одного газосиликатного блока составит 0,045 м³. Проведя простые арифметические расчеты, мы узнаем, что в одном кубическом метре будет содержаться 22,2 газосиликатного блока (1/0,045). Это значит, что для строительства одного квадратного метра стены шириной 25 см нам потребуется всего 5,6 блока (1/0,3*0,6).

Перемножаем длину, ширину и высоту. Получается, что объем одного газосиликатного блока составит 0,045 м³. Проведя простые арифметические расчеты, мы узнаем, что в одном кубическом метре будет содержаться 22,2 газосиликатного блока (1/0,045). Это значит, что для строительства одного квадратного метра стены шириной 25 см нам потребуется всего 5,6 блока (1/0,3*0,6).

Полезный совет. Специалисты настоятельно рекомендуют добавлять к точному количеству блоков, которое потребуется для строительства, еще 3-5 %. Как правило, это составляет около 40 м³ газосиликатных блоков.

Заключение

В последнее время для приблизительного расчета количества обычных кирпичей и газосиликатных блоков чаще всего используются специальные калькуляторы. Но если вы хотите получить не приблизительную, а точную цифру, то вам необходимо обратиться за помощью к нашим специалистам. Они выполнят все необходимые расчеты и помогут подобрать строительные материалы с учетом ваших личных запросов и пожеланий. Чтобы задать нашим консультантам дополнительные вопросы, достаточно позвонить по телефону +7 (495) 153-93-78 (Москва).

Чтобы задать нашим консультантам дополнительные вопросы, достаточно позвонить по телефону +7 (495) 153-93-78 (Москва).

Все о газосиликате: виды, размеры, достоинства и недостатки, производство и применение газосиликатных блоков, рассчет и утепление

- Виды

- По назначению

- По условиям твердения

- По виду вяжущих компонентов

- По виду кремнеземистых компонентов

- По размеру

- По форме

- По плотности

- По морозостойкости

- Плюсы и минусы

- Как производят

- Где применяется

- Как рассчитать количество блоков для строительства дома

- Нужно ли утеплять стены из газосиликата

- Приобрести

Газосиликат – это строительный материал с ячеистой структурой, который получают путем автоклавной обработки смеси из цемента, извести, мелкого песка и воды с газообразующими добавками, такими как алюминиевая пудра. Из газосиликата изготавливают строительные блоки по ГОСТ 21520–89 или СТБ 1117–98 «Блоки из ячеистых бетонов стеновые. Технические условия». Получается искусственный камень Газосиликатные блоки используют для возведения стен и внутренних перегородок домов и прочих сооружений: жилых, коммерческих и производственных.

Из газосиликата изготавливают строительные блоки по ГОСТ 21520–89 или СТБ 1117–98 «Блоки из ячеистых бетонов стеновые. Технические условия». Получается искусственный камень Газосиликатные блоки используют для возведения стен и внутренних перегородок домов и прочих сооружений: жилых, коммерческих и производственных.

Газосиликат удобен в строительстве, он достаточно легок, хорошо распиливается, в нем легко сверлятся отверстия и просто забиваются гвозди.

Виды газосиликатных блоков

По назначению

- Конструкционные – газосиликатные блоки для основных стен зданий. Отличаются повышенной прочностью и выдерживают большие нагрузки. Имеют плотность выше 700 килограмм на кубический метр. Обладают теплопроводностью 0,18 – 0,2 Вт/(м·°С). Марка D1000 – D1200.

- Теплоизоляционные – блоки с пониженным показателем теплопроводности – 0,08–0,1 Вт/(м·°С). Применяются только для утепления и не предназначены для кладки основных стен зданий. Имеют плотность ниже 400 килограмм на кубический метр.

Марка D300 – D500.

Марка D300 – D500. - Конструкционно–теплоизоляционные – блоки из газосиликата, предназначенные для строительства невысоких зданий – 1 – 3 этажа. Обладают средними показателями теплопроводности и прочности. Обладают теплопроводностью 0,12 – 0,18 Вт/(м·°С). Имеют плотность 500 – 700 килограмм на кубический метр. Марка D600 – D900. Наиболее распространенные блоки в малоэтажном строительстве.

По условиям твердения

- Неавтоклавные — блоки, затвердевающие в естественных условиях при атмосферном давлении. Время твердения составляет от 20 до 28 дней. Основным связующим звеном в составе таких блоков является портландцемент. К минусам безавтоклавного газосиликата можно отнести невысокую прочность, низкую морозоустойчивость и усадку до 5 мм на метр.

- Автоклавные — блоки, твердеющие в специальной автоклаве при искусственном давлении 11 – 13 бар и обработке паром – 190 градусов Цельсия. Такой способ затвердевания позволяет в течение нескольких часов получить плотный газосиликатный камень, который в 2 раза прочнее неавтоклавного.

Его морозоустойчивость примерно в 5 раз выше, чем у газосиликатных блоков, полученных при неавтоклавном способе производства. Усадка автоклавного газосиликата в 10 раз меньше неавтоклавного и составляет 0,3 – 0,5 мм на метр и то в автоклаве, после чего блоки не усаживаются. 50% цемента в составе автоклавного газосиликата заменяются негашеной известью, которая в автоклаве превращается в гидросиликат кальция, обеспечивающий прочность изделию.

Его морозоустойчивость примерно в 5 раз выше, чем у газосиликатных блоков, полученных при неавтоклавном способе производства. Усадка автоклавного газосиликата в 10 раз меньше неавтоклавного и составляет 0,3 – 0,5 мм на метр и то в автоклаве, после чего блоки не усаживаются. 50% цемента в составе автоклавного газосиликата заменяются негашеной известью, которая в автоклаве превращается в гидросиликат кальция, обеспечивающий прочность изделию.

По виду вяжущих компонентов

- цементные, с содержанием портландцемента от 50 %;

- известковые, содержащие более 50% негашеной извести и гипса, шлака и добавок цемента не более 15 %;

- смешанные, состоящие на 15 – 50 % из цемента, извести и/или шлака;

- зольные, содержащие более 50% высокоосновных зол;

- шлаковые, состоящие на более чем 50 % из шлака, включая гипс, щелочь и известь.

По виду кремнеземистых компонентов

- на основе природных материалов, таких как мелкий песок;

- на основе продуктов промышленности, таких как золы, ферросплавы, продукты обогащения руд и прочие.

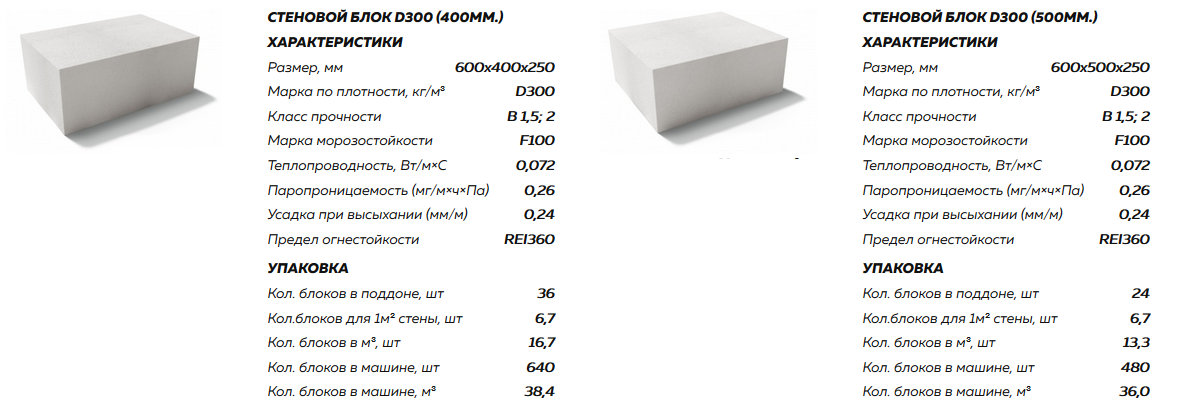

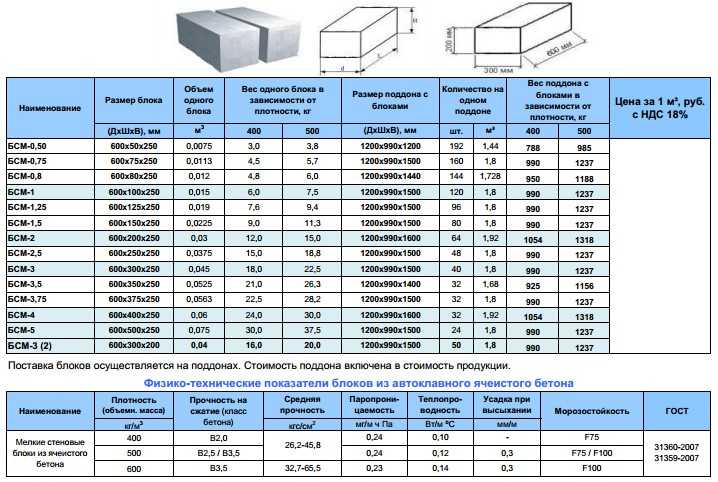

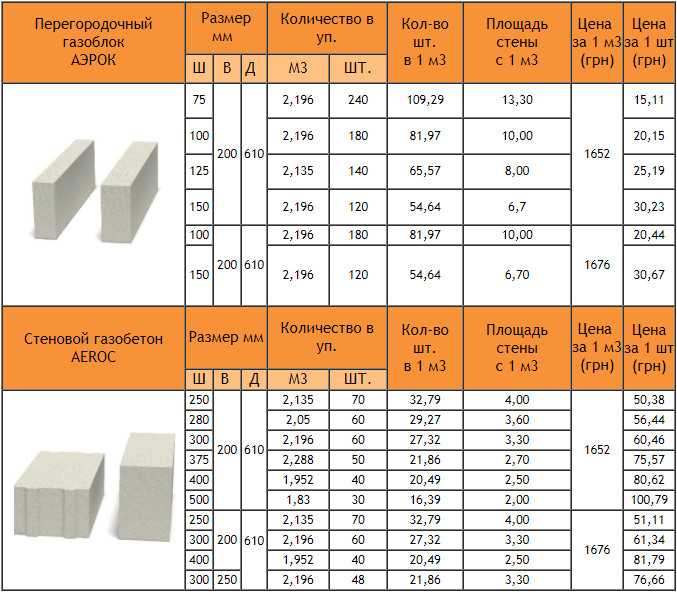

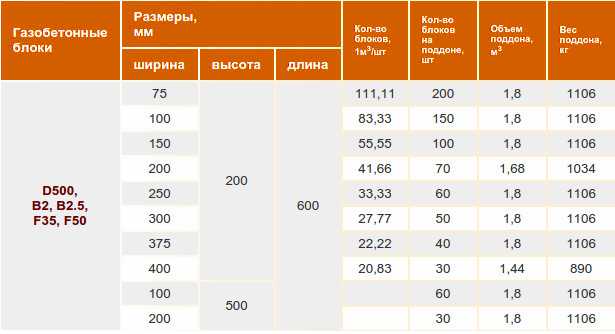

По размеру

Четко обозначенных по ГОСТу размеров у газосиликатных блоков нет, в зависимости от производителя и вида они находятся в пределах:

- Высота – менее 500 мм;

- Ширина – менее 500 мм;

- Длина – менее 625 мм.

Основные размеры различных марок стеновых блоков:

- Высота – 200/250 мм;

- Ширина – 200/250/350/375/400 мм;

- Длина – 600/625 мм.

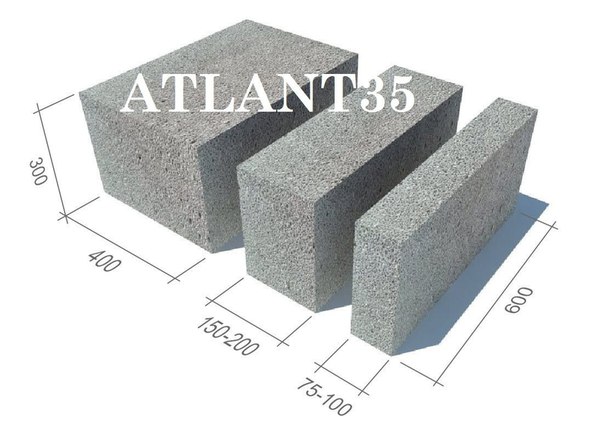

Основные размеры различных марок перегородочных блоков:

- Высота – 200/250 мм;

- Ширина – 75/100/150 мм;

- Длина – 600/625 мм.

По форме

Основные виды газосиликатных блоков по форме:

- Прямоугольные – блоки с ровными гранями;

- Пазогребневые – блоки с пазами и гребнями на гранях для лучшего совмещения и исключения проникновения холода через вертикальные швы;

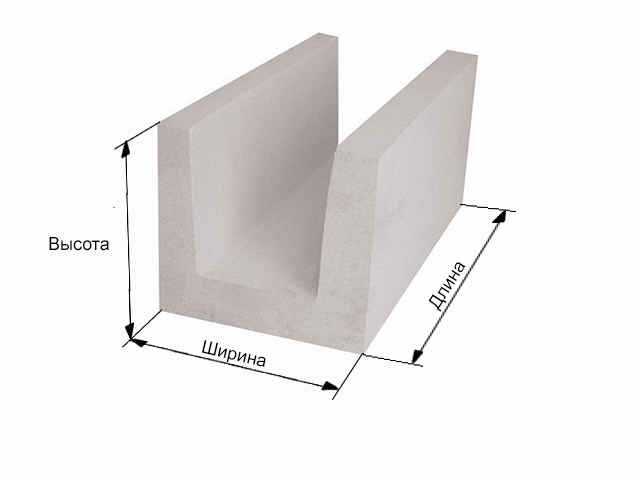

- U–образные – блоки для устройства перемычек и армопояса сверху стен.

По плотности

Плотность газобетона указывается в маркировке после буквы D в величине кг/м3. Чем выше плотность, тем прочнее газосиликатные блоки и тем меньше их способность к теплоизоляции. Более плотные блоки используются для несущих стен зданий, а менее плотные для перегородок и теплоизоляции. Наиболее распространенные виды блоков по плотности:

- Теплоизоляционные:

- D300 – 300 кг/м3 Прочность 10 – 15 кг/см3;

- D400 – 400 кг/м3; Прочность 25 –32 кг/см3;

- D500 – 500 кг/м3; Прочность 25 – 46 кг/см3;

- Конструкционно–теплоизоляционные:

- D600 – 600 кг/м3; Прочность 30 – 55 кг/см3;

- D700 – 700 кг/м3; Прочность 30 – 65 кг/см3;

- D800 – 800 кг/м3; Прочность 46 – 98 кг/см3;

- Конструкционные:

- D1000 – 1000 кг/м3; Прочность 98 – 164 кг/см3;

- D1100 – 1100 кг/м3; Прочность 131 – 196 кг/см3;

- D1200 – 1200 кг/м3; Прочность 196 – 262 кг/см3.

По морозостойкости

Морозостойкость газосиликата маркируется буквой F после которой указывается количество циклов замерзаний и оттаиваний газосиликата без потери своих свойств. Наиболее популярные виды газосиликатных блоков по морозостойкости:

- F35 – 35 циклов;

- F50 – 50 циклов;

- F100 – 100 циклов.

Плюсы и минусы газосиликатных блоков

Плюсы газосиликата

- Небольшой вес. В несколько раз меньше строительных изделий аналогичного размера.

- Хорошая прочность на сжатие. Конструкционно–теплоизоляционные и конструкционные блоки выдерживают нагрузки от 30 до 262 кг/см3. Соответствуют кирпичу M50 – M250.

- Низкая теплопроводность. По теплосберегающим свойствам газосиликат близок к древесине. Это позволяет экономить на отоплении.

- Повышенная шумоизоляция. Звукоизоляция в 10 раз выше, чем у кирпича.

- Негорючий.

Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ.

Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ. - Хороший уровень паропроницаемости. Относится к “дышащим” строительным материалам, обеспечивая комфорт в помещении.

- Быстрая кладка. Большой размер блоков позволяет осуществлять меньше действий при строительстве стен, экономя время.

- Экологичный. В составе газосиликата отсутствуют токсичные вещества.

- Легок в обработке. Просто пилить, сверлить и штробить.

- Невысокая цена. 1 кубометр газосиликата дешевле 1 кубометра кирпича.

Минусы газосиликата

- Высокое водопоглощение. При нарушениях в строительстве газосиликат может набрать влагу и терять свои свойства.

- Образование трещин. Материал может потрескаться при усадке дома и других механических воздействиях. При его использовании, во время строительных работ, нужно быть аккуратным и соблюдать правила возведения строений из газосиликата, такие как: применение монолитного фундамента, использование армирования, применение внешней отделки и утепления.

- Низкая морозостойкость. Но только у неавтоклавного газосиликата – всего 15 циклов замерзания и оттаивания. У автоклавного – от 35 до 100 циклов.

- Необходимость в правильной организации стенового пирога. Стена должна быть снаружи утеплена и завершена отделкой, но при этом должен быть обеспечен выход пара и влаги на улицу, чтобы она не скапливалась в толще стены.

- Есть вероятность образования грибка и плесени на стенах. Но только в случае неправильной организации наружного утепления и отделки стены, а также технологических нарушениях во время строительства, например, стене не дали полностью высохнуть перед монтажом слоя утеплителя.

Газосиликатные блоки – отличный строительный материал у которого много достоинств, но требующий аккуратного и правильного использования. Нарушения технологии и правил строительства могут привести к недостаткам в постройке.

Как производят газосиликат

Идея производства газосиликата возникла в 1918—1920 годах у архитектора из Швеции Эрикссона. Он разработал способ производства газосиликата и усовершенствовал его на протяжении своей жизни. Впервые автоклавным способом газосиликат начали производить в Швеции. Затем технологию изготовления этого строительного материала позаимствовали и другие страны.

Он разработал способ производства газосиликата и усовершенствовал его на протяжении своей жизни. Впервые автоклавным способом газосиликат начали производить в Швеции. Затем технологию изготовления этого строительного материала позаимствовали и другие страны.

Этапы создания газосиликатных блоков:

- Подготовка строительных материалов. Кварцевый песок подается вместе с водой на специализированную мельницу, где измельчается до состояния шлама. После чего шлам поступает в специальный резервуар для перемешивания и гомогенизации.

- Создание ячеисто–бетонной смеси. Шлам поступает на газобетоносмеситель, в котором в определенной последовательности и дозировке перемешивается с гипсом, цементом, известью и алюминиевой суспензией.

- Формование. Смесь разливается в формы в которых выдерживается 4 часа при 40 градусов Цельсия. За это время идет активное выделение водорода и смесь увеличивается в объеме. Далее смесь выдерживается еще около 1 часа для получения нужной пластичности.

- Резка массивов на отдельные блоки. Полученную массу извлекают из формы и нарезают специальными струнами на отдельные блоки.

- Обработка в автоклаве. Блоки поступают в специальную паровую камеру, в которой выдерживаются в течение 12 часов при давлении 12 атмосфер и 180 градусов Цельсия.

- Упаковка. Сначала газосиликатные блоки выстаиваются до полного остывания, после чего упаковываются на автоматической линии и отправляются на торговые склады.

Газосиликат производят такие компании как:

- Калужский газобетон;

- Элгад-ЗСИ;

- Bonolit Group.

Где применяются газосиликатные блоки

Газосиликат используется в строительстве для:

- Возведения несущих стен малоэтажных строений;

- Создания внутренних перегородок;

- Теплоизоляции зданий,

- Изоляции теплосетей.

Выбор газосиликатных блоков под различные цели исходя из плотности и прочности материала:

- Для создания несущих стен в многоэтажном строительстве используется газосиликат с плотностью D1000 – D1200 (1000 – 1200 кг/м3).

Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков.

Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков. - Для теплоизоляции строений подойдут блоки с плотностью D300 – D500 (300 – 500 кг/м3). Они имеют прочность на сжатие от 10 до 46 кг/см3. Этого не достаточно для создания несущих стен, эти блоки применяются только для создания дополнительного слоя теплоизоляции или для одноэтажного строительства.

- Для возведения малоэтажных строений, в частности жилых домов в 1–3 этажа подойдут блоки, обладающие как достаточной прочностью так и хорошим уровнем теплоизоляции с плотностью D600 – D800 (600 – 700 кг/м3). Они имеют прочность на сжатие от 30 до 98 кг/см3. Такие дома можно дополнительно не утеплять, если они находятся в климате с теплой зимой.

Как рассчитать количество газосиликата для строительства дома

Точный расчет газосиликата учитывает множество различных параметров и является отдельной темой. Здесь указана простая методика расчета нужного количества газосиликатных блоков для строительства частного дома, которая дает хороший результат:

Здесь указана простая методика расчета нужного количества газосиликатных блоков для строительства частного дома, которая дает хороший результат:

- Посчитать периметры внешних и внутренних стен дома по строительному плану.

- Рассчитать площадь внешних и внутренних стен, умножив периметры на высоты.

- Просуммировать площадь всех дверей и окон для наружных и внутренних стен.

- Площади окон и дверей вычитается из площадей стен. Получаются площади внешней и внутренней кладки.

- Значение площади кладки умножается на толщину газосиликатного блока. Толщина блока выбирается исходя из высоты дома и нужного уровня теплоизоляции. Получаются объемы газосиликата для кладки в кубометрах снаружи и внутри дома.

- Для определения количества газосиликатных блоков в штуках необходимо требуемые объемы газосиликата для кладки разделить на объем 1 газосиликатного блока.

Пример расчета количества блоков для наружных стен:

- Рассчитываем периметр внешних стен дома для чего нужно взять из схемы дома его длину и ширину: ширина – 30 м, длина — 15 м.

Длина внешних стен составит 30*2+15*2 = 90 метров.

Длина внешних стен составит 30*2+15*2 = 90 метров. - Определяем высоту кладки. Высота дома без цоколя составляет 3 метра. Для дома будет использован газосиликатный блок размером 200x300x625. Для кладки будет использован клей толщиной 1,5 см. Высота блока со слоем раствора будет 0,2+0,015 м = 0,215 м. Количество горизонтальных рядов в стене дома будет 3/0,215 = 13,9 рядов. Округляем и получаем значение в 14 рядов для дальнейших расчетов. Высота кладки без учета раствора 14*0,2 м = 2,8 м.

- Рассчитываем общую площадь наружных стен из газосиликатных блоков. 90*2,8 = 252 м2.

- Определяем размеры дверей и окон. В доме 2 двери 2,1м на 1,2м и 10 окон 1,5м на 1,2м. Площадь всех дверей – 2*2,1*1,2=5,04 м2. Площадь всех окон – 10*1,5*1,2 = 18 м2. Суммарная площадь дверей и окон 18 + 5,04 = 23,04 м2.

- Считаем площадь стен из газосиликата без учета дверей и окон. Вычитаем из площади стен площадь окон и дверей – 252 – 23,04 = 228,96 м2.

- Вычисляем объем кладки внешних стен.

Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3.

Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3. - Рассчитываем объем одного газосиликатного блока. Перемножаем толщину, длину и высоту – 0,3*0,2*0,625 = 0,0375 м3.

- Вычисляем количество блоков на 1 квадратный метр кладки стены.

- Определяем количество газосиликатных блоков для кладки наружных стен. Для этого делим необходимый объем кладки на объем одного газосиликатного блока – 68,68/0,0375 = 1831,4 блоков. При округлении получаем 1832 газосиликатных блока.

То же самое повторяем для внутренних стен, только используем в расчетах газосиликат для перегородок.

Нужно ли утеплять газосиликатные блоки

Утеплять газосиликатные блоки нужно в регионах с холодной зимой для уменьшения расходов на отопление дома.

Блоки с плотностью D300, D400, D500 сами по себе являются теплоизоляционными, поэтому применять дополнительные утеплительные материалы для стен, где они уложены не обязательно.

Стены из газосиликата D600, D700, D800, D1000, D1100 и D1200 необходимо дополнительно утеплять минеральной ватой или пенополистиролом.

Для утепления стен дома из газосиликата минеральной ватой или пенополистиролом необходимо соблюдать требования, предъявляемые к утеплительному слою. Он сам должен быть сформирован из нескольких слоев, расположенных в определенной последовательности таким образом, чтобы стена дышала и в газосиликате не скапливалась жидкость.

Монтировать утепление и отделывать внешнюю стену из газосиликатных блоков необходимо только после того как стена после укладки полностью высохнет.

Приобрести газосиликат

У нас вы можете выбрать и купить газосиликат различных размеров:

- стеновой;

- перегородочный.

С плотностью:

- D300;

- D400;

- D500;

- D600.

С морозостойкостью:

- F50;

- F100.

От производителей:

- Калужский газобетон;

- Элгад-ЗСИ;

- Bonolit Group.

В наличии есть клеевые смеси и кладочные инструменты.

что лучше для строительства дома и гаража, для стен и перегородок? Стандартные размеры, таблица

- Стандартные размеры

- Что еще есть?

- Какой размер выбрать?

Газосиликатный блок из силикатного бетона с пористой структурой на сегодняшний день является одним из самых популярных строительных материалов. Содержит кварцевый песок и известь. Благодаря своей плотности и другим, не менее важным характеристикам, газосиликатные блоки используются для большинства строительных работ.

Главный показатель, на который следует обратить внимание, это плотность, она показывает, почему рациональнее будет использовать блок: несущие и серьезные конструкции или любые перегородки и стойки. Также немаловажным фактором является теплотехнический расчет блоков, который определяет, где лучше использовать блок: для наружных или внутренних работ. Сегодня мы рассмотрим не менее важные параметры – размеры газосиликатных блоков. Это позволит вам разобраться в вопросе, какой размер блоков использовать в зависимости от поставленной задачи.

Сегодня мы рассмотрим не менее важные параметры – размеры газосиликатных блоков. Это позволит вам разобраться в вопросе, какой размер блоков использовать в зависимости от поставленной задачи.

Стандартные размеры

Изделия из газосиликата могут быть различных размеров. Но даже при всем этом разнообразии сформировались определенные стандарты, которые чаще всего используются для возведения тех или иных конструкций. Например, во всевозможных столах на сайтах производителей преобладают следующие размеры: 600х200х300 мм, 600х100х300 мм, 500х300х200 мм, 250х400х600 мм, 250х250х600 мм. Также есть достаточно массивные и габаритные образцы для полов.

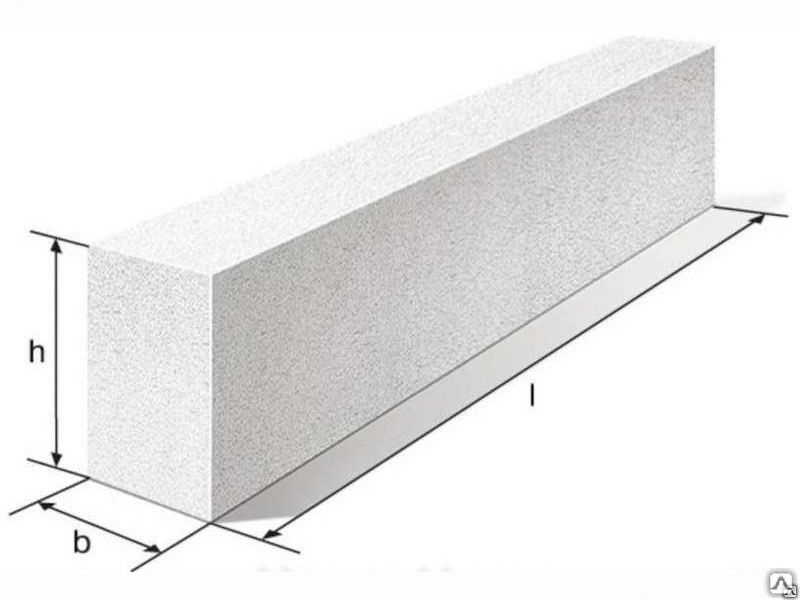

Блок представляет собой прямоугольное изделие, толщина которого немного меньше его ширины. Чаще всего это экземпляры правильной прямоугольной или квадратной формы, в редких случаях с дополнениями в виде засечек и замков.

Особым типом являются так называемые U-образные блоки, которые в основном используются для изготовления перемычек.

Есть стандартизированные размеры, которые регламентированы ГОСТами, они зависят от того, где и как будут использоваться блоки, по какой технологии твердеет бетон. Но, как правило, большинство производителей выпускают газосиликатные блоки по ТУ, благодаря этому предоставляется широкий выбор типоразмеров, форм и размеров. Однако существует определенный стандарт, который не позволяет делать блоки меньше заданных размеров:

- длина — от 600 или 625 мм;

- – от 100 до 500 мм;

- высота — от 200 до 300 мм.

толщина

Что еще есть?

Видов газосиликатных блоков много, но четко выделяются три вида.

- Газобетон. Представляют собой искусственный камень, в котором бетонные отверстия образуют замкнутые ячейки, не соприкасающиеся друг с другом.

- Пенобетон. Этот материал похож на газобетон, но здесь поры открытые и также распределены по всему объему.

- Газосиликат. Сотовый строительный материал. Его составляющие: дробленый песок и известь, алюминиевая пудра с применением автоклавной обработки (необходима для ускорения твердения). Отличительными особенностями рассматриваемого сырья являются малый вес и лучшая теплопроводность по сравнению с представленными выше.

Мы также опишем другие виды газосиликатов.

- Прямоугольный с пазами для пальцев. Имеет небольшую массу и удобную форму, подходит для возведения высоких стен без привлечения вспомогательной техники. Углубления для рук также служат местом дополнительной жесткости, ведь они, в свою очередь, заполняются раствором.

- Раздельный. Для межкомнатных перегородок внутри здания применяют прямоугольные блоки, но меньшей толщины – 105–155 мм. Производители также предлагают свои модификации, поэтому размеры могут быть от 75–80 мм.

- Газобетон с канавкой и гребнем.

Этот вид представляет собой своеобразный замок, в котором стык скрыт, в результате чего на него не действуют деструктивные факторы. Монолитная и прочная конструкция имеет и плюс в том, что благодаря такому покрытию швов исключаются мостики холода.

Этот вид представляет собой своеобразный замок, в котором стык скрыт, в результате чего на него не действуют деструктивные факторы. Монолитная и прочная конструкция имеет и плюс в том, что благодаря такому покрытию швов исключаются мостики холода. - U-образный или лоток. В блоке внутри создается полость для раствора и усиленный каркас из арматуры. Получается своеобразная опалубка, с помощью таких блоков делаются всевозможные перемычки и проемы.

Какой размер выбрать?

Чаще всего для строительства малоэтажных домов снаружи применяют блоки, плотность которых варьируется от D300 до D600 (цифра указывает килограмм на кубический метр). Наиболее теплым вариантом являются блоки Д300, но они по сравнению с другими имеют меньшую прочность и поэтому подходят только для одноэтажного строительства. Размеры в данном случае следующие:

- ширина блока для возведения стен — 200, 250, 300, 350, 375, 400, 500 мм;

- для перегородок – 100–150 мм;

- длина — 600, 625 мм;

- газосиликат высота — 200, 250, 300 мм.

Для возведения стеновых перегородок и всевозможных ниш используются специальные блоки, имеющие меньшую толщину. В большинстве случаев их толщина не превышает 100–150 мм, ширина блока — 600, 625 мм, высота блока — 200, 250, 300 мм.

Ширина перемычки зависит от толщины стены. Для этого на помощь приходят сборные конструкции:

- для проема 300 мм — перемычка шириной 300 мм;

- для проема 400 мм — 2 перемычки 200 + 200 мм;

- для проема 500 мм — 2 перемычки 300 + 200 мм.

Для строительства гаража чаще всего используют блоки 600х300х200 мм. Этой толщины достаточно для неотапливаемого здания.

Газобетон настолько активно вошел в современную жизнь, что из него можно возводить совершенно разные конструкции, даже уличные мангалы и печи-барбекю. Этот материал является огнестойким и безвредным для людей и окружающей среды.

Газосиликатные блоки являются отличным сырьем для строительства благодаря своим техническим характеристикам и гибкости использования. Также не стоит упускать из виду их свойства, такие как морозостойкость, влагостойкость и простота обработки.

Также не стоит упускать из виду их свойства, такие как морозостойкость, влагостойкость и простота обработки.

Этот материал легко режется обычной ножовкой, что позволяет развернуть на вашем участке небольшой цех по изготовлению и подгонке блоков нужного вам размера.

Комментарий успешно отправлен.

Рекомендуем прочитать

СКОРОСТЬ СТРОИТЕЛЬСТВА | изодомнепал

СКОРОСТЬ СТРОИТЕЛЬСТВА

Думая о наружных стенах, мы часто представляем себе стену из красного кирпича

Наряду с растущими энергозатратами в этот образ теперь входит и изоляционный слой – пенополистирол или минеральная вата.

В последние десятилетия такое решение используется все реже. Инвесторы обращают внимание не только на то, как, по мнению людей, должен выглядеть дом, но и на факты. Ключевыми факторами в наши дни являются долговечность, энергоэффективность, время строительства, надежность дома, непрерывность изоляции и общие затраты на строительство. Понятно, что когда вы платите за строительство стены, а потом за ее утепление, вы платите дважды.

Понятно, что когда вы платите за строительство стены, а потом за ее утепление, вы платите дважды.

Вся система Изодом состоит из почти 100 элементов, соединенных между собой наподобие кубиков Лего. Чем больше элементов в системе, тем быстрее строительство, потому что объем работ на стройплощадке сводится к минимуму.

Суть технологии «Изодом» заключается в быстром возведении опалубки из изоляционных элементов на всю высоту этажа с последующим заполнением опалубки заливаемым бетоном.

При использовании технологии «Изодом» четыре рабочих могут возвести стены одного этажа дома площадью 180 м2 за пять рабочих дней. При хорошей подготовке нулевого уровня на опалубку всех стен (включая размещение инсталляций внутри, моделирование дверей и окон и установку необходимых на время бетонирования опор) уйдет трое суток. Бетонирование займет 4-5 часов в четвертый день. Пятый день — демонтаж опор и начало работ по плите перекрытия.

Время – деньги, но никогда не забывайте о долговечности и качестве.

Можем ли мы строить быстрее? Да, можем, но это повлияет на долговечность и качество конструкции и изоляции.

Технология «Изодом» — самая быстрая, но в то же время самая долговечная технология с низким энергопотреблением.

Какие еще факторы определяют быстроту строительства в системе Изодом?

Легкие элементы легче транспортировать и размещать в стене. 1 м2 наших форм весит от 3,6 до 7,3 кг. Отдельные элементы имеют канавки для легкой резки. Специальные замки обеспечивают чрезвычайно быструю сборку, а соответствующий профиль внутренней части облегчает размещение арматуры в нужных местах.

Гарантируем прочность элементов Изодом при заливке бетоном до высоты 3м. Но следует отметить, что опытная бригада может за одну смену заполнить опалубку даже до 5 м, соблюдая все прочностные параметры.

Ножовка по дереву, спиртовой уровень и опоры, обеспечивающие жесткость опалубки при бетонировании и удерживающие ее в вертикальном положении, являются основным оборудованием, используемым на строительной площадке.

Марка D300 – D500.

Марка D300 – D500. Его морозоустойчивость примерно в 5 раз выше, чем у газосиликатных блоков, полученных при неавтоклавном способе производства. Усадка автоклавного газосиликата в 10 раз меньше неавтоклавного и составляет 0,3 – 0,5 мм на метр и то в автоклаве, после чего блоки не усаживаются. 50% цемента в составе автоклавного газосиликата заменяются негашеной известью, которая в автоклаве превращается в гидросиликат кальция, обеспечивающий прочность изделию.

Его морозоустойчивость примерно в 5 раз выше, чем у газосиликатных блоков, полученных при неавтоклавном способе производства. Усадка автоклавного газосиликата в 10 раз меньше неавтоклавного и составляет 0,3 – 0,5 мм на метр и то в автоклаве, после чего блоки не усаживаются. 50% цемента в составе автоклавного газосиликата заменяются негашеной известью, которая в автоклаве превращается в гидросиликат кальция, обеспечивающий прочность изделию.

Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ.

Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ.

Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков.

Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков. Длина внешних стен составит 30*2+15*2 = 90 метров.

Длина внешних стен составит 30*2+15*2 = 90 метров. Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3.

Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3.

Этот вид представляет собой своеобразный замок, в котором стык скрыт, в результате чего на него не действуют деструктивные факторы. Монолитная и прочная конструкция имеет и плюс в том, что благодаря такому покрытию швов исключаются мостики холода.

Этот вид представляет собой своеобразный замок, в котором стык скрыт, в результате чего на него не действуют деструктивные факторы. Монолитная и прочная конструкция имеет и плюс в том, что благодаря такому покрытию швов исключаются мостики холода.