Что такое эпоксидная смола, какие есть виды и как разводить

Главная » Советы электрику » Что такое эпоксидная смола, какие есть виды и как разводить

0

Март 7, 2022

Советы электрику

admin

Эпоксидной смолой называют химическое олигомерное вещество, способное после взаимодействия с отвердителем превращаться в прочный полимер.

Свойства «эпоксидки» зависят от её марки, типа и количества отвердителя и условий окружающей среды. Область применения данного вещества очень широка. В данной статье читатель ознакомится со свойствами эпоксидных смол и прикладным значением этого материала. Эпоксидная смола в широком ассортименте представлена в интернет-магазине Источник smola-rus.ru.

Эпоксидная смола в широком ассортименте представлена в интернет-магазине Источник smola-rus.ru.

Эпоксидная смола: виды и применение

Эпоксидная смола используется для образования прочных клеевых швов при соединении следующих материалов:

- Стекло;

- Фаянс;

- Дерево;

- Керамика;

- Металл.

Что касается прочности соединения, это зависит от видов эпоксидной смолы, самым популярным из которых является ЭД-20. При комнатной температуре (18-20° С) смола затвердевает в течение полутора часов.

Полимеризация – самый главный характеризующий признак для всех видов эпоксидных смол.

Сложная химическая формула «эпоксидки» представляет собой продукт реакции эпихлоргидрида и бисфенола А (отвердителя). Без полимеризации исходная консистенция эпоксидной смолы похожа на жидкий, только что откачанный мед.

В зависимости от склеиваемых материалов различают следующие виды эпоксидки:

- Смолы специального назначения (ЭДА, ЭХД, УП-637).

Эти вещества используются в экстремальных температурных условиях.

Эти вещества используются в экстремальных температурных условиях. - ЭПОФОМ-1,2,3 – модифицированная эпоксидка, используемая для склеивания трубопроводов различного назначения.

- Смолы, входящие в состав лаков и красок для придания им большей стойкости.

- ЭД-20, ЭД-22, ЭД-16 – смолы бытового значения, используемые в клеевых составах или самостоятельно для создания твёрдых полимерных материалов.

Как разводить эпоксидную смолу

Свойства смолы напрямую зависят от пропорции её состава.

Поэтому важно уметь правильно разводить её с помощью отвердителя.

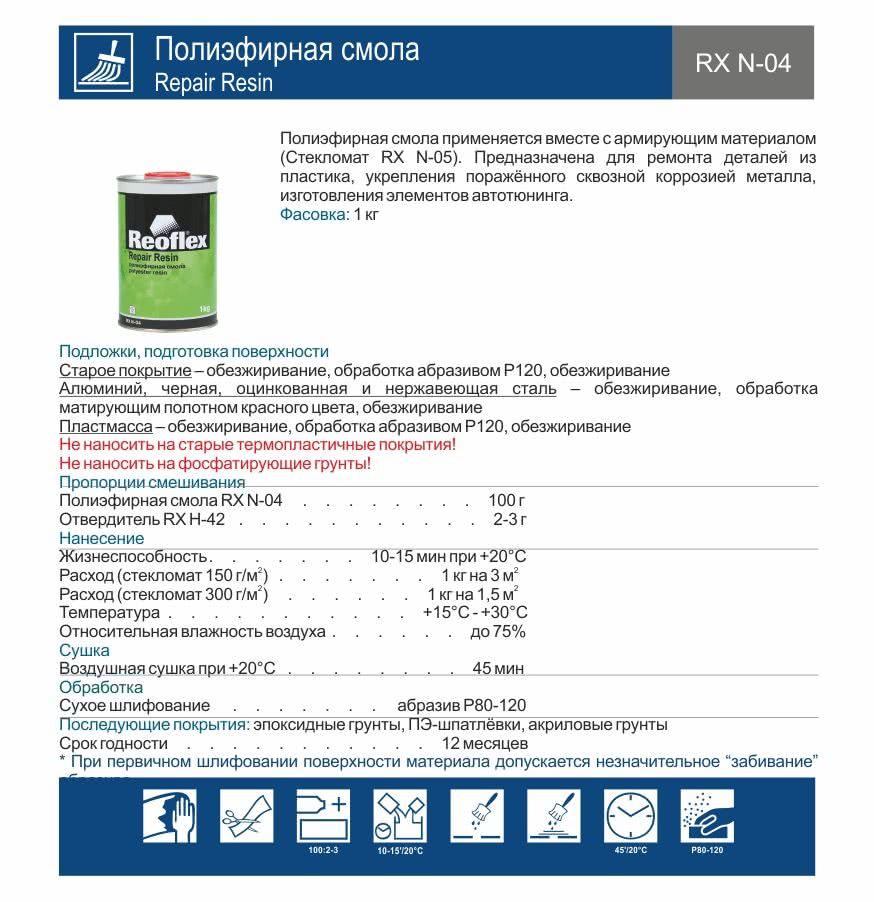

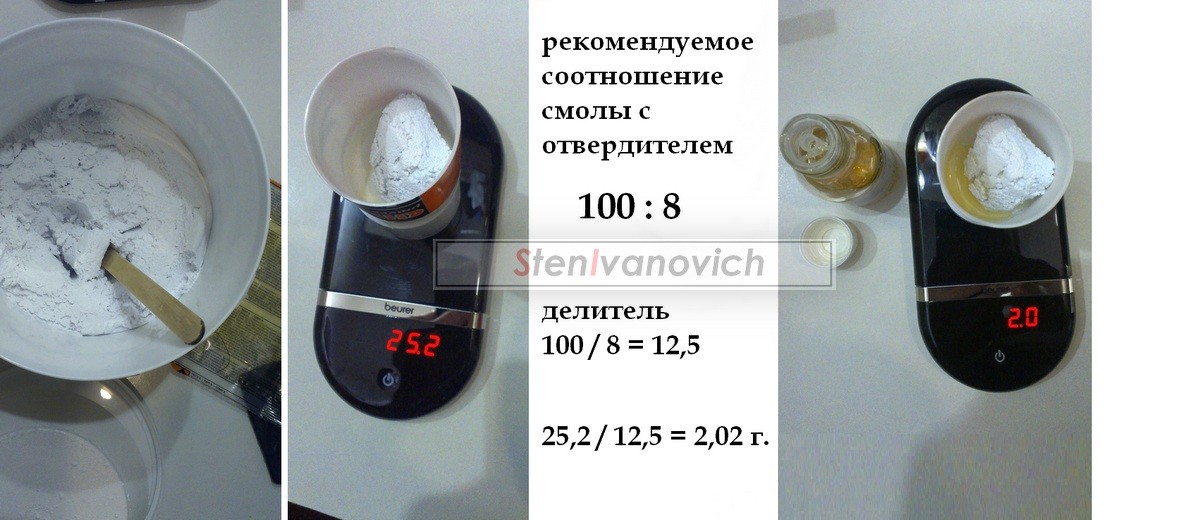

Оптимальными пропорциями для получения бытовой эпоксидной смолы являются 10:1 и 10:4. Однако, в зависимости от назначения готовой смеси, пропорции могут быть изменены.

Смысл добавления отвердителя заключается в том, что исходное вещество сначала делается более жидким, а после химической реакции затвердевает и перестаёт быть растворимым соединением. Кроме бисфенола А в готовом составе могут быть различные порошковые добавки:

- Цемент;

- Титановая стружка и другие металлы;

- Песок;

- Кварциты.

Данные присадки придают раствору дополнительные прочностные свойства.

Как правило, такие добавки, как титан используются только в промышленных Процесс смешивания выглядит следующим образом: подготовленный заранее отвердитель тонкой струйкой добавляется в смолу. При помощи строительного миксера осуществляется соединение основных компонентов.

Далее в раствор добавляют порошковые добавки по необходимости.

Статьи столярной мастерской Диво Вуд

Эпоксидная смола — это олигомеры, которые содержат эпоксидные группы и при воздействии отвердителей формируют сшитые полимеры. Отвердителями могут быть полиамины и другие соединения. Самыми распространенными эпоксидными смолами являются продукты поликонденсации с бисфенолом А либо поликонденсации с фенолами эпихлоргидрина.

Жидкая эпоксидная смола может быть различных оттенков: от белого, прозрачного, до винно-красного. Но обычно имеет вид желто-оранжевой прозрачной жидкости, по консистенции напоминающей мед, или твердой, коричневой (как гудрон) массы.

Состав

Эпоксидная смола по химическому составу представляет собой синтетическое олигомерное соединение. Подобные вещества на сегодняшний день востребованы практически во всех отраслях промышленности. После соединения эпоксидной смолы с отвердителями получаются:

- прочные и мягкие материалы;

- твердые и жесткие;

- материалы, напоминающие резину.

Эпоксидная смола обладает устойчивостью к воздействию кислот, галогенов, щелочей, но растворяется в ацетоне и сложных эфирах без формирования пленки. После отвердения летучие вещества не выделяются, происходит совсем незначительная усадка состава

Как работать с эпоксидной смолой?

Для работы с эпоксидной смолой понадобится отвердитель, одноразовый стаканчик, 2 шприца и палочка для перемешивания.

Совет

Вливайте отвердитель в смолу, а не наоборот. Обычно отвердитель имеет жидкую консистенцию и при резком нажатии на шприц может разбрызгиваться, поэтому делаете это осторожно.

Инструкция по применению:

- Возьмите шприц, наберите в него необходимое количество смолы и выпустите в стаканчик. То же самое проделайте с отвердителем. Пропорции смешивания у разных производителей различны, потому перед началом работы внимательно прочитайте инструкцию по применению. Неправильно разведенная эпоксидка плохо застывает.

- Хорошенько перемешайте смолу с отвердителем, масса должна стать однородной. Смешивать необходимо медленно и осторожно, если делать это резкими движениями и быстро, то в массе появятся пузырьки. Жидкая консистенция состава обеспечит быстрый выход пузырьков наружу, в изначально густых компонентах они останутся. Плотность смолы зависит от производителя. Недостаточно хорошо смешанные компоненты обусловят плохое застывание состава.

- Полимеризация не происходит мгновенно, необходимо немного подождать пока масса приобретет требующуюся для работы консистенцию.

- Залейте в форму или сделайте линзу.

- Подождите указанное производителем в инструкции время, пока эпоксидная смола окончательно застынет.

Совет

Во время застывания к массе хорошо прилипают пылинки и разная грязь. Предотвратить это поможет использование емкостей и коробок с крышкой. Сделайте изделие в коробке и закройте крышкой на время затвердевания состава.

Эпоксидная смола имеет условные стадии застывания:

- Вначале масса очень жидкая и легко стекает, что делает ее максимально подходящей для заливки в форму. Жидкая консистенция позволяет эпоксидке проникнуть в мельчайшие углубления, более густому составу это не под силу, и рельеф получится не очень явным.

- По прошествии некоторого времени эпоксидная смола становится гуще и подходит для изготовления выпуклых линз на плоской основе.

Сделать подобную линзу из жидкой смолы не удастся — состав будет скатываться вниз с заготовки. На этой стадии лучше всего заливать нерельефные формы в домашних условиях.

Сделать подобную линзу из жидкой смолы не удастся — состав будет скатываться вниз с заготовки. На этой стадии лучше всего заливать нерельефные формы в домашних условиях. - Наименее подходящая консистенция смеси для работы — наподобие густого меда. При набирании эпоксидки на палочку легко формируются пузырьки, убрать которые очень сложно. На этой стадии состав подходит для того, чтобы склеить детали между собой. Эпоксидка характеризуется отличной адгезией и прекрасно прилипает к большинству материалов (на основе этого свойства был разработан клей ЭДП.), но легко отслаивается от полипропилена, полиэтилена, силикона, резины, поверхностей, покрытых пленкой жира.

- Эпоксидная смола становится очень густой и липкой, отделить немного от основной массы проблематично.

- Следующая стадия — резиновая. Эпоксидка не прилипает к рукам, но легко мнется и гнется, из нее получится сделать множество изделий, но если вы хотите, чтобы она затвердела в нужном положении, то закрепите ее, иначе она вернется в первоначальное состояние.

- Окончательно затвердевшая эпоксидная смола. Ее нельзя продавить ногтем, на ощупь она похожа на пластик.

Совет

Если нет формы из специального материала, то смажьте имеющуюся растительным маслом, но сначала проверьте, как отреагирует на него конкретно этот состав эпоксидки.

Эпоксидна смола от разных производителей характеризуется различным временем отвердения. Время наступления стадий определяются исключительно опытным путем. Существует мягкая эпоксидная смола, которая остается резиновой даже после полного застывания, что для некоторых изделий является идеальным вариантом.

Как развести?

Разводить пропорции необходимо очень тщательно, так как недостаточное либо избыточное количество отвердителя в смеси отрицательно сказывается на качестве образующегося полимера.

Избыток отвердителя характеризуется тем, что состав остается устойчивым к нагреванию, действию химических веществ и воды, но становится менее прочным. Кроме того, излишек выделяется на поверхности при эксплуатации изделия, поэтому необходимо точно знать, как развести эпоксидную смолу правильно.

Кроме того, излишек выделяется на поверхности при эксплуатации изделия, поэтому необходимо точно знать, как развести эпоксидную смолу правильно.

Недостаточное количество отвердителя делает смолу липкой, так как ее часть остается несвязанной.

Для получения различных смесей отвердитель и эпоксидная смола смешиваются в различных пропорциях, о чем вы узнаете, прочитав инструкцию по применению. Современный состав обычно делается так: на 1 часть отвержающих компонентов берутся 2 части смолы или отвердитель и смола смешиваются 1 к 1.

На скорость полимеризации оказывают влияние тип отвердителя и температура состава. Чтобы ускорить процесс, слегка нагрейте массу. Повышение температуры на 10° С обеспечит ускорение полимеризации в 3 раза. Существуют составы, которые включают в себя ускорители отвердения, есть и такие, которые застывает при низких температурах.

Эпоксидная смола становится твердой при температуре от —10 до +200° С, что зависит от вида применяемого состава. Чаще всего в быту применяются отвердитель холодного типа, он встречается в условиях маломощного производства и там, где термическая обработка недопустима.

Чаще всего в быту применяются отвердитель холодного типа, он встречается в условиях маломощного производства и там, где термическая обработка недопустима.

Отвердители горячего типа применяются в процессе получения изделий с высокой прочностью, которые будут подвергаться значительным нагрузкам и действию высоких температур. Горячая полимеризация способствует формированию густой сетки молекул, которая и обеспечивает устойчивость состава.

Расход на 1м2

Сколько будет израсходовано эпоксидной смолы, зависит от цели ее применения. Если воспользоваться эпоксидкой как клеем, то на расход повлияют свойства соединяемых поверхностей:

- пористость;

- шероховатость;

- способность впитывать вещества.

Совет

Нанесите минимально приемлемое количество эпоксидки на склеиваемые поверхности, затем прижмите их друг к другу и зафиксируйте в таком положении до полного застывания клея.

Расход на площадь имеет большое значение при изготовлении, например, напольного покрытия. Если необходимо покрыть бетонный гладкий пол, просто чтобы он не пылил, то достаточно будет 100 г на 1 м2. При изготовлении более прочного покрытия, армированного и идеально ровного потребуется до 3,5 кг эпоксидной смолы на 1 м2.

Модифицированные эпоксидки различных оттенков применяются при устройстве полимерных наливных полов. Полимер выливается из емкости на пол и растекается благодаря силе тяжести. Подобное нанесение обуславливает расход от 1 кг эпоксидки на 1м2 на один слой.

Сколько сохнет

Полное застывание эпоксидки обычно происходит через 24 часа. Изделия (например, броши, заколки), которые не подвергаются значительным нагрузкам, готовы к эксплуатации уже через 12 часов.

Какую температуру выдерживает

Температура плавления застывшей эпоксидной смолы составляет до +150—180° С, при этом ее прочность уменьшится незначительно. Некоторые марки клея выдерживают кратковременный нагрев до +400° С и продолжительный — до +250° С.

Некоторые марки клея выдерживают кратковременный нагрев до +400° С и продолжительный — до +250° С.

Вредна ли для здоровья

После застывания эпоксидная смола при нормальных условиях эксплуатации абсолютно безвредна для человеческого организма. Но ее применение ограничивается тем, что при отвердении в условиях промышленного производства в составе остается немного растворимого остатка (золь-фракции). Именно этот остаток может нанести серьезный ущерб здоровью, если будет вымыт растворителями и проникнет в организм человека. Эпоксидные смолы до застывания ядовиты и способны отрицательно повлиять на здоровье.

Полезные советы

Советы и рекомендации профессионалов помогут облегчить работу с эпоксидной смолой и сделать все максимально качественно:

- Перед началом работы застелите стол полиэтиленовой пленкой, чтобы избежать протекания и загрязнения его поверхности. Бумага не защитит от пятен, так как эпоксидка пропитывает ее.

- Не допускайте попадание воды в отвердитель, эпоксидную смолу или смесь этих веществ. Если работать с составом при высокой влажности воздуха в помещении, застывание будет происходить плохо.

- Можете придать эпоксидке любой оттенок. Это делается с помощью добавления в состав специальных тоннеров, но их стоимость сравнительно высока. Более приемлемым по цене вариантом являются чернила гелевых ручек, краска, находящаяся внутри фломастеров, маркеров или витражная.

- Не работайте с эпоксидкой при температуре окружающего воздуха ниже +22° С, так как существует вероятность, что состав плохо застынет.

· Если смолу подержать в холодном помещении, например, на балконе, в ней могут появиться хлопья или крупинки. Чтобы вернуть состав в первоначальное состояние, нагрейте его до 40—60° С.

· Поставив изделие на батарею отопления, вы сократите продолжительность застывания эпоксидной смолы. Обеспечьте не слишком сильное повышение температуры, чтобы состав не закипел с образованием множества пузырьков.

· Если близко к поверхности эпоксидной смолы сформировался пузырек — просто подуйте на него через коктейльную трубочку или раскрученную ручку. Образовавшийся пузырек лопнет.

· Эпоксидка характеризуется повышенной текучестью, по этой причине не применяйте состав в качестве покрытия (лака) для рельефных изделий.

· Сделать качественно линзы на заготовках с плоской поверхностью удастся, только разместив их в идеально горизонтальном положении. В противном случае линзы получатся неровными — с одной стороны выше, с другой — ниже.

· Если линза сползается к центру и не закрывает края заготовки, это говорит о том, что эпоксидки было налито мало или она очень жидкая. Попробуйте залить еще один слой, это позволит исправить положение.

· Чтобы с течением времени эпоксидная смола не пожелтела под действием солнечных лучей и тепла, приобретайте продукт, в составе которого имеется УФ-фильтр.

· При попадании эпоксидки на кожу рук оттирайте загрязнения спиртом, после чего вымойте руки с мылом.

· Если смола попала в глаза или была проглочена — обратитесь к врачу.

Эпоксидные смолы токсичны в большей или меньшей степени, в зависимости от состава. По этой причине работать с ними необходимо в хорошо проветриваемой комнате или под вытяжкой. Полностью обезопасить себя от вдыхания паров органических кислот можно, работая с эпоксидкой в респираторе.

Fast Set Epoxy — 1:1 Thin Pour — UC Woods

Описание: Thin Pour Fast Epoxy — это 100%-е твердое, самовыравнивающееся, без грунтовки, без запаха, водопрозрачное покрытие

, часто используемое для герметизирующих слоев, художественные работы и другие проекты, требующие нескольких слоев за короткое время. Thin Pour Fast Epoxy можно использовать везде, где требуется твердое, прочное, кристально чистое покрытие. Thin Pour Fast Epoxy отверждается до прозрачного стекла. Thin Pour Fast Epoxy был улучшен как УФ-поглотителем, так и HALS (светостабилизатором на основе затрудненных аминов), чтобы помочь уменьшить воздействие УФ-излучения, защитить от потери блеска, растрескивания, меления и уменьшить пожелтение.

Thin Pour Fast Epoxy отверждается до прозрачного стекла. Thin Pour Fast Epoxy был улучшен как УФ-поглотителем, так и HALS (светостабилизатором на основе затрудненных аминов), чтобы помочь уменьшить воздействие УФ-излучения, защитить от потери блеска, растрескивания, меления и уменьшить пожелтение.

Продукт ~ Идеальное соотношение смешивания 1:1

Преимущества: ~ Чрезвычайно прочная поверхность ~ High Gloss

~ Blush Resistant

~ Отличная адгезия к дереву 9 0005

Применение Продукт обычно применяется в несколько этапов (см. раздел «Применение»). Максимальная глубина заливки составляет 1/8 дюйма. Сделай Рекомендации: не изменять и не отклоняться от пропорций смешивания, несоблюдение этого требования может привести к размягчению или частичному отверждению. Для достижения наилучших результатов материал следует использовать при температуре от 70°-80°F. Рабочие места должны быть чистыми и свободными от пыли/насекомых.

Для достижения наилучших результатов материал следует использовать при температуре от 70°-80°F. Рабочие места должны быть чистыми и свободными от пыли/насекомых.

Информация об отверждении: Время до полного отверждения зависит от нанесенного объема. Тонкие порции твердеют медленнее, чем толстые. Через 7 дней при температуре 72-77 градусов по Фаренгейту (22-25 градусов по Цельсию) физические параметры достигают заданных значений.

Обращение и ВЯЗКОСТЬ СМОЛЫ, сП или мПа.с 13 500 ASTM 2196

Физический ПЛОТНОСТЬ СМОЛЫ 9.7 ASTM D 1475

Свойства ВЯЗКОСТЬ ОТВЕРДИТЕЛЯ, сП или мПа.с 1 805 ASTM 2196

ПЛОТНОСТЬ ОТВЕРДИТЕЛЯ ASTM D 1475

1/1 (1. 2/1)

2/1)

ЦВЕТ Прозрачный

СМЕШАННАЯ ВЯЗКОСТЬ, сП или мПа. ASTM D 2196

ВРЕМЯ РАБОТЫ, мин 7

ВРЕМЯ ГЕЛЕТИРОВАНИЯ, мин (100 грамм) @77 F 14 ASTM D 2471

90 002 ПРИЕМ ДОПОЛНИТЕЛЬНЫХ СЛОЕВ, часов 1

ЧЕРЕЗ ВЫСЫХАНИЕ, часов 10–14

ТВЕРДОСТЬ по Шору D 82 D ASTM D 2240

Поверхность Для достижения отличной адгезии подложка должна быть очищена от любых рыхлых и посторонних материалов и должна быть

Подготовка: 9 0004 чистый. Масла, жиры, воск или другие загрязнения должны быть удалены перед нанесением покрытия. Для трудносклеиваемых поверхностей (например, ПЭ, ПП и т. д.) используйте обычные методы подготовки поверхности.

Масла, жиры, воск или другие загрязнения должны быть удалены перед нанесением покрытия. Для трудносклеиваемых поверхностей (например, ПЭ, ПП и т. д.) используйте обычные методы подготовки поверхности.

Смешивание: Перед смешиванием смолы и отвердителя может потребоваться перемешивание, особенно в случае материалов с наполнителем. Температура хранения Thin Pour Fast Epoxy сильно влияет на простоту смешивания, нанесение и время отверждения. Для достижения наилучших результатов Thin Pour Fast Epoxy следует хранить при температуре 60-80 °F не менее 24 часов перед использованием. Смешайте 1 часть А (смола) с 1 частью В (отвердитель) с помощью шпателя или палочки для перемешивания до получения однородной массы. Обязательно очищайте стенки контейнера для смешивания во время смешивания (любой несмешанный или частично смешанный материал оставит мокрые пятна на готовой поверхности). НЕ смешивайте больше материала, чем может быть использовано в течение указанного рабочего времени. ПОМНИТЕ — у вас будет меньше рабочего времени при более высоких температурах. Для систем отверждения при комнатной температуре после смешивания смолы и отвердителя происходит экзотермическая реакция с выделением некоторого количества тепла, которое ускоряет процесс отверждения. Вязкость такой самонагревающейся системы сначала уменьшается, а затем, по истечении времени гелеобразования, увеличивается до тех пор, пока материал не превратится в гель. В этот момент температура продукта продолжает повышаться, что в случае больших партий может привести к перегреву с неприятными испарениями и дымом.

ПОМНИТЕ — у вас будет меньше рабочего времени при более высоких температурах. Для систем отверждения при комнатной температуре после смешивания смолы и отвердителя происходит экзотермическая реакция с выделением некоторого количества тепла, которое ускоряет процесс отверждения. Вязкость такой самонагревающейся системы сначала уменьшается, а затем, по истечении времени гелеобразования, увеличивается до тех пор, пока материал не превратится в гель. В этот момент температура продукта продолжает повышаться, что в случае больших партий может привести к перегреву с неприятными испарениями и дымом.

Нанесение: Thin Pour Fast Epoxy можно наносить поролоновой кистью/валиком или ракелем. Материал обычно наносится поэтапно. На первом этапе наносится тонкий слой материала для герметизации подложки и предотвращения образования пузырьков воздуха в последующих слоях. Второй этап требует нанесения более толстых заливочных слоев толщиной 1/8 дюйма. Необходимое количество заливочных слоев зависит от вашего конкретного применения, но обычно от одного до трех. Повторные слои можно наносить, как только текущий слой «схватится». Если ваш предыдущий слой полностью затвердел, то перед нанесением последующего слоя необходимо очень легко отшлифовать наждачной бумагой с мелкой зернистостью (220), а затем протереть растворителем (изопропиловый спирт или ацетон). После того, как заливка завершена, а материал все еще остается жидким, можно использовать тепловую пушку или горелку, чтобы лопнуть оставшиеся пузырьки воздуха. Если используется горелка, пламя никогда не должно вступать в прямой контакт с эпоксидной смолой, все, что требуется, это плавные движения на 6-12 дюймов выше материала.

Повторные слои можно наносить, как только текущий слой «схватится». Если ваш предыдущий слой полностью затвердел, то перед нанесением последующего слоя необходимо очень легко отшлифовать наждачной бумагой с мелкой зернистостью (220), а затем протереть растворителем (изопропиловый спирт или ацетон). После того, как заливка завершена, а материал все еще остается жидким, можно использовать тепловую пушку или горелку, чтобы лопнуть оставшиеся пузырьки воздуха. Если используется горелка, пламя никогда не должно вступать в прямой контакт с эпоксидной смолой, все, что требуется, это плавные движения на 6-12 дюймов выше материала.

МЕРЫ ПРЕДОСТОРОЖНОСТИ

Смешать и вылить в хорошо проветриваемом помещении. Избегайте контакта с кожей и глазами. В случае контакта промойте кожу водой с мылом и обратитесь за медицинской помощью. Прочтите и поймите все ПРЕДОСТЕРЕЖЕНИЯ на этикетках контейнеров и паспортах безопасности перед использованием этого материала. Избегайте вдыхания паров. Рекомендуется принудительная локальная вытяжка, чтобы эффективно свести к минимуму воздействие. Одобренные NIOSH, респираторы для защиты от органических паров и принудительная вытяжка рекомендуются в закрытых помещениях или когда условия (например, нагретые полимеры, шлифование) могут привести к высокой концентрации паров . ЗАПРЕЩАЕТСЯ ПРИВАРИВАТЬ, ЖГАТЬ ИЛИ ГОРИТЬ НА ЛЮБОМ ЭПОКСИДНОМ МАТЕРИАЛЕ ИЛИ ВБЛИЗИ. ПРИ ГОРЕНИИ ЭПОКСИДНОЙ СМОЛЫ ВЫПУСКАЕТСЯ ОПАСНЫЙ ПАР.

Избегайте вдыхания паров. Рекомендуется принудительная локальная вытяжка, чтобы эффективно свести к минимуму воздействие. Одобренные NIOSH, респираторы для защиты от органических паров и принудительная вытяжка рекомендуются в закрытых помещениях или когда условия (например, нагретые полимеры, шлифование) могут привести к высокой концентрации паров . ЗАПРЕЩАЕТСЯ ПРИВАРИВАТЬ, ЖГАТЬ ИЛИ ГОРИТЬ НА ЛЮБОМ ЭПОКСИДНОМ МАТЕРИАЛЕ ИЛИ ВБЛИЗИ. ПРИ ГОРЕНИИ ЭПОКСИДНОЙ СМОЛЫ ВЫПУСКАЕТСЯ ОПАСНЫЙ ПАР.

ГАРАНТИЯ И ОТКАЗ ОТ ОТВЕТСТВЕННОСТИ

UC Woods Epoxy & Supply, LLC не дает никаких явных или подразумеваемых гарантий, и вся продукция продается при условии, что покупатели проведут собственные испытания для определения качества и пригодности продукции. Компания UC Woods Epoxy & Supply никоим образом не несет ответственности за надлежащее использование и обслуживание продукта. Информация, представленная в данной публикации, считается точной и надежной и предоставляется только в качестве услуги. Показанные физические свойства являются типичными. Фактические свойства зависят от условий отверждения и степени отверждения. Любая предоставленная информация или предложения не несут никаких гарантий, и покупатели несут единоличную ответственность за любые убытки, возникающие в результате использования такой информации или предложений. Никакая информация или предложения, предоставленные нами, не должны рассматриваться как рекомендация использовать какой-либо продукт, противоречащий любым существующим патентным правам.

Показанные физические свойства являются типичными. Фактические свойства зависят от условий отверждения и степени отверждения. Любая предоставленная информация или предложения не несут никаких гарантий, и покупатели несут единоличную ответственность за любые убытки, возникающие в результате использования такой информации или предложений. Никакая информация или предложения, предоставленные нами, не должны рассматриваться как рекомендация использовать какой-либо продукт, противоречащий любым существующим патентным правам.

Выбор подходящей эпоксидной смолы для вашего применения

Опубликовано Райаном | Оставить комментарий

Эпоксидная смола имеет множество промышленных применений и обладает большей термической и химической стойкостью, а также улучшенными механическими свойствами, чем другие типы смол. В жидкой форме эпоксидную смолу заливают в форму или наносят на материал слоями для создания защитного внешнего покрытия. После отверждения материал затвердевает и становится прочным и структурно стабильным. Такое сочетание характеристик делает эпоксидную смолу чрезвычайно полезной в ряде применений, от промышленных инструментов до художественных проектов и автомобилестроения

После отверждения материал затвердевает и становится прочным и структурно стабильным. Такое сочетание характеристик делает эпоксидную смолу чрезвычайно полезной в ряде применений, от промышленных инструментов до художественных проектов и автомобилестроения

Конкретное сочетание химических соединений и процессов полимеризации влияет на итоговые основные характеристики формулы эпоксидной смолы.

Вот некоторые из торговых марок формул эпоксидной смолы:

- Термостойкость

- Химическая устойчивость

- Электроизоляция

- Низкое влагопоглощение

- Прочная адгезия

- Анти -коррозионный

- Отличная усталостная прочность и изгиб сила

- Низкая усадка после отверждения

- Отсутствие ЛОС (летучих органических соединений)

В начале процесса нанесения эпоксидная смола смешивается с реагентом, также называемым отвердителем, который обычно находится в отдельном отсеке упаковка. Химическая реакция начинается, как только два химиката смешиваются, и в зависимости от состава может очень быстро или медленно переходить в твердое состояние в зависимости от ваших требований. Производитель эпоксидной смолы должен предоставить инструкции по соотношению эпоксидной смолы и отвердителя, которое следует использовать для достижения максимальной прочности и производительности.

Производитель эпоксидной смолы должен предоставить инструкции по соотношению эпоксидной смолы и отвердителя, которое следует использовать для достижения максимальной прочности и производительности.

В чем разница между заливкой и нанесением эпоксидных смол?

Эпоксидные смолы для заливки и покрытия являются уникальными, но родственными соединениями. Выбор между ними в конечном итоге определит, как будет выглядеть и функционировать готовый продукт.

Литейные смолы, также называемые «смола для глубокой заливки» или «литьевая пластмасса», используются для прозрачных оболочек и подвесок. Пользователь заливает материал в форму, а затем отверждает его, чтобы сохранить ту же форму. Литейные смолы обычно используются для создания поделок, украшений, скульптур и памятных вещей. Производители также могут производить заполнители, формованные пластмассы или электрическую изоляцию с литьевой смолой. Инженеры разрабатывают автомобильные детали, аэрокосмические устройства, спортивное оборудование и сотни других продуктов из компаундов, усиленных эпоксидной смолой.

Смолы для покрытия, с другой стороны, имеют подходящее название: они используются для покрытия материалов, таких как металл, бетон или дерево, чтобы сделать их более прочными, устойчивыми к сколам, более легкими в очистке, водостойкими и коррозионно-стойкими. доказательство. Тонкий слой покрывающей смолы также может склеивать материалы или сохранять бумагу. В секторе производства электротехники смолы покрытия наносятся на формованные схемы и транзисторы, которые скрепляют компоненты и защищают от коррозии.

Помимо этих различий в применении, есть несколько других заметных различий между литьем и покрытием эпоксидной смолой:

- Вязкость : Литейные смолы обычно тоньше смол для покрытий.

- Время отверждения : Поскольку жидкая литейная смола наливается толстыми слоями, они требуют больше времени для отверждения, чтобы избежать усадки и накопления тепла.

- Соотношение смешивания : В большинстве смол для покрытий используется соотношение 1:1, но формула литьевой смолы может варьироваться, например, 1:1 или 2:1.

Несмотря на значительное сходство между двумя типами формул, обычно проще использовать формулу, которая лучше всего подходит для предполагаемого применения.

Если вы нальете литьевую смолу на поверхность вместо использования, например, тонкого слоя смолы для покрытия, смола будет стекать по краям и будет очень медленно затвердевать.

В качестве альтернативы, если вы заливаете эпоксидную смолу в форму, вам нужно будет заливать несколько тонких слоев и ждать, пока материал затвердеет между нанесениями. В противном случае тепло, выделяющееся от налитого большой массой материала, ускорит химическую реакцию и вызовет пожелтение или растрескивание.

Основные вопросы об эпоксидной смоле

Если вы не уверены, какой тип эпоксидной смолы выбрать, рассмотрите следующее:

- Насколько толстый слой эпоксидной смолы вам нужен для этого проекта?

- Как долго можно ждать отверждения эпоксидной смолы?

- Вам нужна форма или рамка, чтобы предотвратить капание и удерживать эпоксидную смолу во время ее отверждения?

- Насколько твердым должен быть этот материал, чтобы выдержать ожидаемый износ?

- Вы хотите суспендировать материалы в эпоксидной смоле?

- Вам нужны особые свойства эпоксидной смолы?

- Будет ли этот материал подвергаться воздействию экстремальных температур, воды, химикатов, ультрафиолетовых лучей или других потенциально вредных элементов?

Системы на основе эпоксидной смолы могут быть изготовлены по индивидуальному заказу в соответствии с уникальными потребностями проекта. Производители используют различные сопутствующие реагенты, включая, например, полифункциональные амины, фенолы и спирты, все из которых дают немного разные результаты. Тип базовой эпоксидной смолы и добавки в формуле также могут изменить вязкость и внутренние свойства смолы.

Производители используют различные сопутствующие реагенты, включая, например, полифункциональные амины, фенолы и спирты, все из которых дают немного разные результаты. Тип базовой эпоксидной смолы и добавки в формуле также могут изменить вязкость и внутренние свойства смолы.

Вязкость эпоксидной смолы

Вязкость описывает степень сопротивления жидкости течению. В контексте формул эпоксидной смолы вязкость определяет, будет ли материал капать или распределяться равномерно, и следует ли его наливать, окунать или красить материал. Вязкость также влияет на то, сколько эпоксидной смолы проникает в подложку и какие физические свойства возникают.

Например, компания Copps Industries производит три линии эпоксидных смол с низкой, средней и высокой вязкостью:

- Низкая вязкость

Низковязкая эпоксидная смола является тонкой и хорошо подходит для глубокого проникновения и заполнения небольших полостей. Консистенция помогает предотвратить появление пузырьков воздуха, что облегчает сцепление между эпоксидной смолой и подложкой. Вы можете использовать эпоксидную смолу с низкой вязкостью для инкапсуляции, герметизации и заливки.

Вы можете использовать эпоксидную смолу с низкой вязкостью для инкапсуляции, герметизации и заливки.

- Средняя вязкость

Эпоксидная смола средней вязкости густая. Он менее проницаем, чем составы с низкой вязкостью, и обеспечивает большую механическую прочность. Этот материал может выдерживать умеренно высокие температуры и часто используется для намотки нити, вакуумного мешка и оснастки.

- Эпоксидная смола высокой вязкости

Эпоксидная смола высокой вязкости имеет пастообразную консистенцию и является наиболее эластичным вариантом. Обладает превосходной адгезией, ударопрочностью и термостойкостью. Технические специалисты используют эту формулу для проектов, требующих исключительной долговечности и прочности.

Решения на основе эпоксидных смол в Copps Industries

Компания Copps Industries уже более четырех десятилетий является ведущим поставщиком качественных решений на основе эпоксидных смол. Наши составы тщательно протестированы на предмет обеспечения качества и продемонстрировали практическое применение в самых разных отраслях промышленности.

Эти вещества используются в экстремальных температурных условиях.

Эти вещества используются в экстремальных температурных условиях.

Сделать подобную линзу из жидкой смолы не удастся — состав будет скатываться вниз с заготовки. На этой стадии лучше всего заливать нерельефные формы в домашних условиях.

Сделать подобную линзу из жидкой смолы не удастся — состав будет скатываться вниз с заготовки. На этой стадии лучше всего заливать нерельефные формы в домашних условиях.