Способы производства цемента — Завод сухих строительных смесей «ВосЦем»

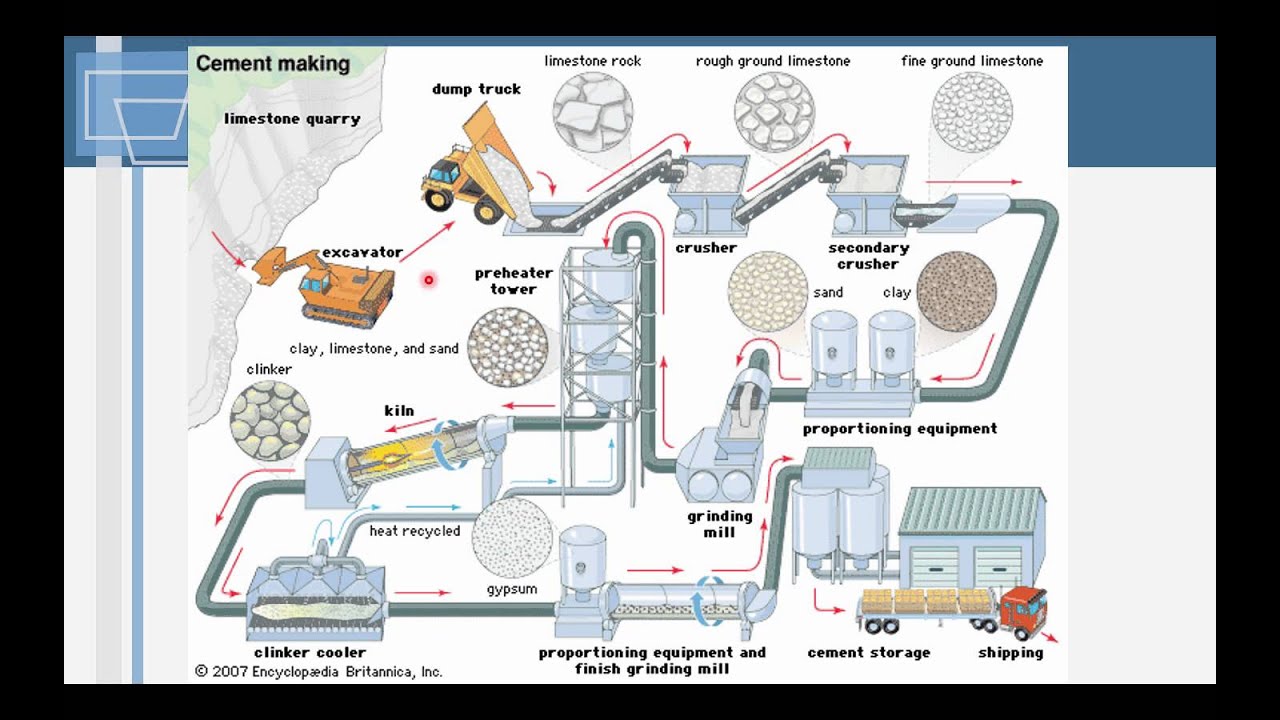

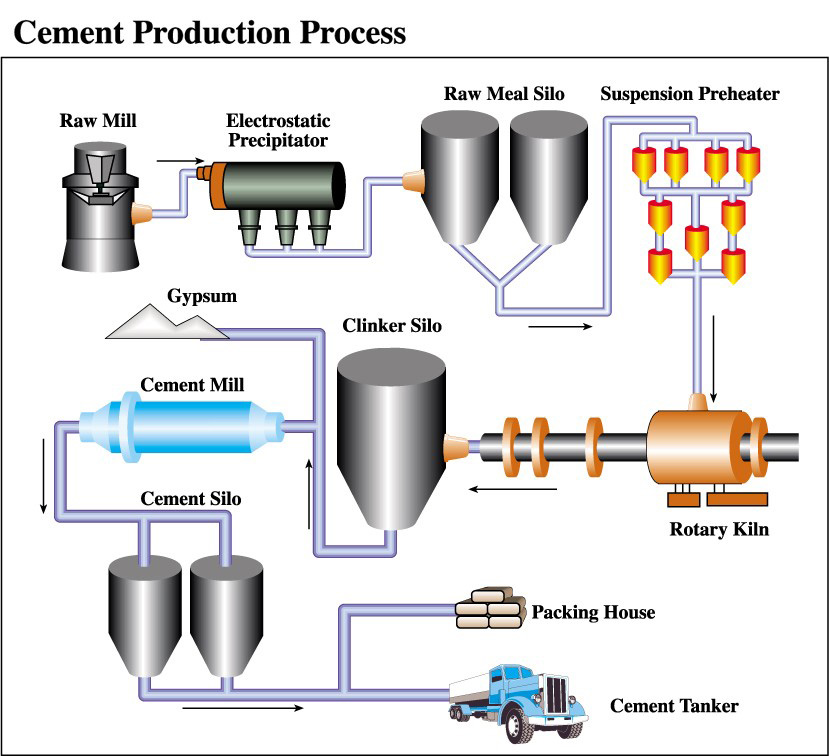

Процесс производства цемента состоит из следующих основных технологических операций: добычи сырьевых материалов; приготовления сырьевой смеси, обжига сырьевой смеси и получения цементного клинкера; помола клинкера в тонкий порошок с небольшим количеством некоторых добавок.

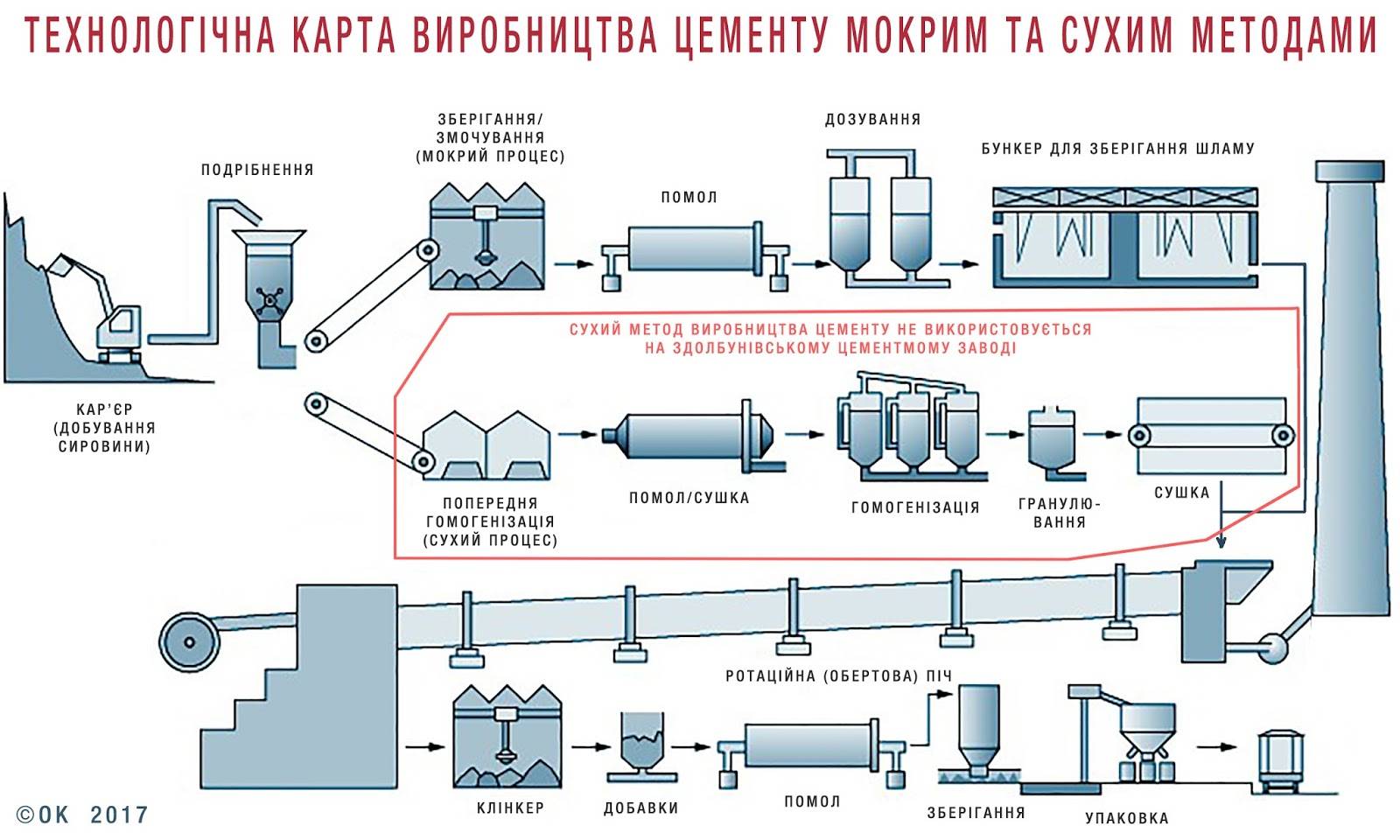

В зависимости от способа подготовки сырья к обжигу различают мокрый, сухой и комбинированный способы производства цементного клинкера.

При мокром способе производства измельчение сырьевых материалов, их перемешивание, усреднение и корректирование сырьевой смеси осуществляется в присутствии определенного количества воды. А при сухом способе все перечисленные операции выполняются с сухими материалами. Мокрый способ приготовления сырьевой смеси применяют, когда физические свойства сырьевых компонентов (пластичной глины, известняка, мела с высокой влажностью и т.д.) не позволяют организовывать экономичный технологический процесс производства сырьевой смеси по сухому способу производства. При комбинированном способе сырьевую смесь приготовляют по мокрому способу, затем ее максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи. Каждый из перечисленных способов имеет свои достоинства и недостатки.

При комбинированном способе сырьевую смесь приготовляют по мокрому способу, затем ее максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи. Каждый из перечисленных способов имеет свои достоинства и недостатки.

Способ производства цемента выбирают в зависимости от технологических и технико-экономических факторов: свойств сырья, его однородности и влажности, наличия достаточной топливной базы и др.

Мокрый способ производства цемента.

Сухой способ производства цемента.

Комбинированный способ производства цемента.

Производство цемента складывается в основном из следующий операций: добыча сырья; приготовления сырьевой смеси, состоящего из дробления и ее гомогенизации; обжига сырьевой смеси; помола обожженного продукта (клинкера) в тонкий порошок.

Существуют два основных способа производства – мокрый и сухой. При мокром способе производства сырьевую смесь измельчают и смешивают сырьевые материалы с водой. Получаемая сметанообразная жидкость – шлам – содержит 32-45% воды. По сухому способу сырьевые материалы предварительно высушивают, а затем измельчают и смешивают. Полученный тонкий порошок называют сырьевой мукой.

Получаемая сметанообразная жидкость – шлам – содержит 32-45% воды. По сухому способу сырьевые материалы предварительно высушивают, а затем измельчают и смешивают. Полученный тонкий порошок называют сырьевой мукой.

В зависимости от физических свойств исходных материалов и ряда других факторов при получении цемента по мокрому способу применяют разные схемы производства. Схемы эти отличаются одна от другой только способом приготовления сырьевой смеси. Приводим схему производства цемента по мокрому способу из твердого материала — известняка — и мягкого — глины.

При трехкомпонентной сырьевой смеси корректирующую добавку дробят, после чего она попадает в бункер, откуда вместе с известняком поступает в мельницу. Глину до болтушки пропускают через валковую дробилку. Сырьевые материалы дозируют перед мельницей специальными питателями.

Если при производстве по мокрому способу сырьевую смесь составляют из одних твердых материалов — известняка, мергелей и глинистых сланцев, то их дробят в дробилках без добавки воды и размалывают совместно в мельнице, куда добавляют воду. В том случае в схеме отсутствует болтушка. При изготовлении цемента из одних мягких материалов (мела, глины, мягких мергелей) сырье измельчают в болтушках, после чего размалывают в более коротких шаровых мельницах. В этом случае воду добавляют в первой стадии процесса и материалы дозируют перед ,поступлением в болтушки.

В том случае в схеме отсутствует болтушка. При изготовлении цемента из одних мягких материалов (мела, глины, мягких мергелей) сырье измельчают в болтушках, после чего размалывают в более коротких шаровых мельницах. В этом случае воду добавляют в первой стадии процесса и материалы дозируют перед ,поступлением в болтушки.

При сухом способе производства выбор схемы зависит от рода поставляемого топлива, физических свойств сырья, мощности завода и ряда других факторов. При использовании для обжига клинкера угля с большим содержанием летучих обжиг ведут во вращающихся печах, — если же применяют топливо с малым содержанием летучих — то в шахтных.

Так как при соприкосновении мелкого порошка, образующегося при помоле, с влагой материала образуется пластичная масса, которая налипает на внутреннюю поверхность агрегата и препятствует дальнейшему помолу, то дробленые сырьевые материалы с естественной влажностью размалывать нельзя. Поэтому после выхода из дробилки сырьевые материалы высушивают и затем направляют в мельницу, где перемалывают в тонкий порошок. Однородные по физическим свойствам материалы можно дробить и сушить в одних и тех же аппаратах. В случае применения гранулированного шлака его подсушивают без предварительного дробления. Помол и сушку сырьевой смеси целесообразно вести одновременно в одном аппарате-мельнице — в том случае, если влажность сырьевых материалов не превышает 8-12%, например, при использовании известняков и глинистых сланцев. Если в качестве сырья используется непластичный глинистый компонент, то при сухом способе производства обжиг ведут только во вращающихся печах. При пластичном глинистом компоненте можно вести обжиг, как во вращающихся печах, так и в шахтных печах. В последнем случае сырьевую смесь вначале увлажняют в смесительных шнеках водой до 8-10%-ной влажности. Затем массу подают в грануляторы, где она вместе с дополнительно подводимой водой превращается в гранулы с влажностью 12-14%. Эти гранулы и поступают в печь.

Однородные по физическим свойствам материалы можно дробить и сушить в одних и тех же аппаратах. В случае применения гранулированного шлака его подсушивают без предварительного дробления. Помол и сушку сырьевой смеси целесообразно вести одновременно в одном аппарате-мельнице — в том случае, если влажность сырьевых материалов не превышает 8-12%, например, при использовании известняков и глинистых сланцев. Если в качестве сырья используется непластичный глинистый компонент, то при сухом способе производства обжиг ведут только во вращающихся печах. При пластичном глинистом компоненте можно вести обжиг, как во вращающихся печах, так и в шахтных печах. В последнем случае сырьевую смесь вначале увлажняют в смесительных шнеках водой до 8-10%-ной влажности. Затем массу подают в грануляторы, где она вместе с дополнительно подводимой водой превращается в гранулы с влажностью 12-14%. Эти гранулы и поступают в печь.

При обжиге клинкера на газообразном или жидком топливе схема производства упрощается, так как отпадает необходимость в приготовлении угольного порошка.

В ряде случаев может оказаться целесообразным комбинированный способ производства, при котором сырьевая смесь в виде шлама, полученного при обычном мокром способе производства, подвергается обезвоживанию и грануляции, а затем обжигается в печах, работающих по сухому способу.

Выбор сухого или мокрого способа производства зависит от многих причин. Как тот, так и другой способ имеют ряд преимуществ и недостатков. При мокром способе легче получить однородную (гомогенизированную) сырьевую смесь, обуславливающую высокие качества клинкера. Поэтому при значительных колебаниях в химическом составе известнякового и глинистого компонента он целесообразнее. Этот способ используется и тогда, когда сырьевые материалы имеют высокую влажность, мягкую структуру и легко диспергируются водой. Наличие в глине посторонних примесей, для удаления которых необходимо отмучивание, также предопределяет выбор мокрого способа. Размол сырья в присутствии воды облегчается, и на измельчение расходуется меньше энергии. Недостаток мокрого способа — больший расход топлива. Если используют сырьевые материалы с большой влажностью, то расход тепла, затрачиваемого на сушку и обжиг, при сухом способе будет мало отличаться от расхода тепла на обжиг шлама при мокром способе. Поэтому сухой способ производства целесообразнее при сырье со сравнительно небольшой влажностью и однородным составом. Он же практикуется в случае, если в сырьевую смесь вместо глины вводят гранулированный доменный шлак. Его же применяют при использовании натуральных мергелей и тощих сортов каменного угля ,с малым содержанием летучих, сжигаемых в шахтных печах.

Недостаток мокрого способа — больший расход топлива. Если используют сырьевые материалы с большой влажностью, то расход тепла, затрачиваемого на сушку и обжиг, при сухом способе будет мало отличаться от расхода тепла на обжиг шлама при мокром способе. Поэтому сухой способ производства целесообразнее при сырье со сравнительно небольшой влажностью и однородным составом. Он же практикуется в случае, если в сырьевую смесь вместо глины вводят гранулированный доменный шлак. Его же применяют при использовании натуральных мергелей и тощих сортов каменного угля ,с малым содержанием летучих, сжигаемых в шахтных печах.

При изготовлении сырьевой смеси по любому способу необходимо стремиться к наиболее тонкому помолу, теснейшему смешению сырьевых материалов и к возможно большей однородности сырьевой смеси. Все это гарантирует однородность выпускаемого продукта и является одним из необходимых условий нормальной эксплуатации завода. Резкие колебания химического со·става сырьевой смеси нарушают ход производственного процесса. Высокая тонкость помола и совершенное смешение необходимы для того, чтобы химическое взаимодействие между отдельными составными частями сырьевой смеси прошло до конца в возможно более короткий срок.

Высокая тонкость помола и совершенное смешение необходимы для того, чтобы химическое взаимодействие между отдельными составными частями сырьевой смеси прошло до конца в возможно более короткий срок.

При выборе той или другой схемы производства особое внимание следует обращать на рентабельность работы предприятия и возможность снижения себестоимости продукции. Основными мероприятиями, ведущими к снижению себестоимости являются: интенсификация производственных процессов, повышение коэффициента использования оборудования, рост выпуска цемента, повышение его качества (марки), снижение расхода топлива и электроэнергии, механизация производственных процессов и всех вспомогательных работ, автоматизация управления производственными процессами и некоторые другие.

Мощность цементных заводов устанавливают в зависимости от сырьевой базы и потребности района в цементе. На новых заводах она равна обычно 1-2 млн. т цемента в год. Характерным показателем производительности труда на цементных заводах является выпуск цемента на одного рабочего в год, который в 1963 г. составил 915 т. Выработка на одного работающего была 7-62 т. На заводах, оснащенных высокопроизводительным оборудованием, выработка цемента достигла соответственно 2000 и 1600 т.

составил 915 т. Выработка на одного работающего была 7-62 т. На заводах, оснащенных высокопроизводительным оборудованием, выработка цемента достигла соответственно 2000 и 1600 т.

На цементных заводах, а также на заводах по производству других вяжущих материалов приходится перемещать от одного аппарата к другому большие массы кускового порошкообразного и жидкого материала. Для транспортирования их применяют ковшовые элеваторы, шнеки, ленточные, пластинчатые и скребковые транспортеры, транспортные желоба, насосы, краны с грейферами. Для транспортирования порошкообразных материалов широко используют пневмовантовые и камерные насосы, а также пневмотранспортные желоба.

Транспортирование шлама имеет ряд особенностей, так как он представляет собой сметанообразную текучую массу, содержащую 32-45% воды. Чтобы уменьшить расход топлива на обжиг, стремятся снизить влажность шлама, а чтобы улучшить его транспортабельность, необходимо увеличить содержание воды. По условиям транспортабельности шлам должен течь по желобу, имеющему уклон в 2-4 %. Чем пластичнее сырьевые материалы, тем больше приходится добавлять воды для получения шлама нужной текучести. Обычно шлам транспортируется центробежными насосами.

Чем пластичнее сырьевые материалы, тем больше приходится добавлять воды для получения шлама нужной текучести. Обычно шлам транспортируется центробежными насосами.

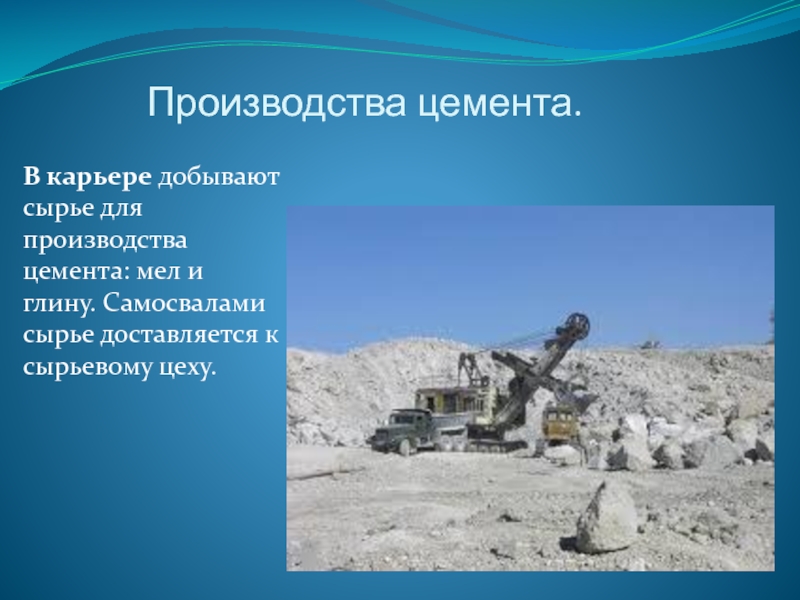

На заводы сырьевые материалы доставляют из карьера в виде кусков размерами до 1000-1200 мм. Иногда сырьевые отделения расположены непосредственно на карьерах, откуда шлам поступает на заводы. Так, на Балаклейском цементном заводе отделение болтушек размещено на карьере. Сырьевые материалы в виде мела и глины поступают в дробилки, а затем в болтушки. Полученный глиняно-меловой шлам нормальной влажности перекачивается по шламопроводам на завод.

При выпуске цемента обычных марок сырьевые материалы и клинкер размалываются до остатка на сите №008 порядка 8-10%. Для получения цемента более высоких марок материалы размалываю тоньше — до остатка на том же сите около 5% и даже меньше. Измельчать сырьевые материалы до получения тонкого порошка в одном аппарате невозможно. Поэтому сначала материал подвергают в дробилках двyx — тpex стадийному дроблению до величины кусков, не превышающей 8-20 мм, а затем измельчают в мельницах в гонкий порошок с размерами зерен не более 0,06-0,10 мм, глину поступающую из карьера в кусках размером до 500 ММ, измельчают в валковых дробилках до кусков не больше 100 мм, а затем отмучивают в болтушках до получения глиняного шлама с влажностью 60-70%. Этот шлам и подают в сырьевую мельницу.

Этот шлам и подают в сырьевую мельницу.

Удельный расход сырья зависит от его химического состава и зольности топлива и составляет 1,5-2,4 т на 1 т клинкера. Расход электроэнергии на 1 т выпускаемого цемента составляет 80-100 квт/ч.

Из чего делают строительный цемент на заводе

Цемент –незаменимый материал, без которого нельзя представить ни один строительный объект. Уникальность материала неоспорима, ведь так или иначе он участвует практически во всех строительных этапах. Современные комбинаты используют три базовых метода изготовления цемента, которые зависят от метода подготовки сырьевого материала к обжигу: мокрая технология, сухая и полумокрая (комбинированная). Как устроить производственную базу, зависит от возможностей каждой компании: технологических, технико-экономических.

Технология изготовления портландцемента делится на три ключевые стадии:

Механическая — отвечает за добычу, подготовку и переработку сырья, цель которой получить необходимую смесь для последующей термической обработки путём обжига. К таким операциям относятся измельчение, перемешивание и корректировка.

К таким операциям относятся измельчение, перемешивание и корректировка.

Стадия термической обработки отвечает за обжиг сырья в высокотемпературных печах, целью которой станет получение клинкера – базовой составляющей цемента.

Стадия помола и смешивания компонентов для получения сухой смеси, состоящей из нескольких компонентов: клинкера, гипсовых вяжущих веществ и активных минеральных добавок, которые будут влиять на тип цемента.

Первая стадия. Добыча и подготовка сырьевой смеси.

Основные компоненты портландцемента — это натуральное сырье: глина, известняк, мел. Из экономических соображений производственные узлы по возможности устанавливают недалеко от карьеров добычи этих материалов. Наряду с поставками из карьеров нередко приходится дополнительно обеспечивать производство сырьевыми компонентами от партнёров, чтобы гарантировать требуемое качество сырья по химическому составу. Так же дополнительные закупки проводят для обеспечения производства недостающими материалами, такими как гипс, зола, пирит, боксит и так далее.

Составляющие цемента можно разделить на 4 группы оксидов, каждая из которых по составу является соединением химического элемента с кислородом:

- оксид кальция (СаО), в эту группу входят глинисто-карбонатные горные породы, такие как известняк, мел или мергель;

- оксид кремния (Si₂O3), к ней относятся мелкозернистые осадочные горные породы, например, песок, глина, шлак, сланцы;

- оксид алюминия(Al₂O3) – бокситы;

- оксид железа(Fe₂O3) – железная руда.

Первая вторая. Сырьевая смесь и ее подготовка

Месторождения природного известняка разрабатывают открытым способом. Применяемый технологический метод зависит от оснащения карьера и типа известняковой породы. Для добычи горных пород используют взрывной, экскаваторный, комбайновый способы. Там же, в карьере на производственных узлах измельчают известняк, используя стационарные дробильные установки. Далее по ленточному конвейеру, протяжённость которого доходит до 7 км, материал доставляют до производственной площадки, где его укладывают штабелями в разных направлениях. На этапе дробления необходимо провести анализ твёрдой породы, для этого над конвейерным транспортёром устанавливают анализатор РФА. Установка определяет химический состав известняка для последующей корректировки.

На этапе дробления необходимо провести анализ твёрдой породы, для этого над конвейерным транспортёром устанавливают анализатор РФА. Установка определяет химический состав известняка для последующей корректировки.

Современные производственные площадки оснащены специальными дозаторами, чтобы с точностью вымерять весовое соотношение всех компонентов.

На устаревших цементных заводах процесс не настолько технологичный, что в результате приводит к повышению издержек. На таких заводах карьерный материал доставляют до производственных площадок на автомобильном или железнодорожном транспорте. Что в целом ухудшает экономические показатели производственного процесса. Вместо ленточных конвейеров применяют грейферные краны. Трудозатраты и время на производственный цикл увеличиваются, повышая себестоимость.

На этапе подготовки сырьё проходит еще одну стадию — помол. В зависимости от оснащённости производственной линии, используется технология сухого, мокрого или полумокрого помола. В первом случае технологическая линия оснащена мощными мельницами. Нижняя часть оборудования измельчает известняк, в верхней части происходит сепарирование на фракции. Грубую фракцию оставляют для вторичного измельчения, мелкую отправляют на следующую производственную стадию. В процессе помола сырьевая мука просушивается до состояния влажности — 0,5%.

В первом случае технологическая линия оснащена мощными мельницами. Нижняя часть оборудования измельчает известняк, в верхней части происходит сепарирование на фракции. Грубую фракцию оставляют для вторичного измельчения, мелкую отправляют на следующую производственную стадию. В процессе помола сырьевая мука просушивается до состояния влажности — 0,5%.

До термической обработки сырьевую смесь хранят в специальных складах сыпучих материалов, где для усреднения концентрации сыпучих компонентов через люки аэрации подаётся сжатый воздух.

Для метода мокрого и комбинированного помола сырьевую смесь подготавливают в виде шлама, увлажняя его до 40%. Сырьевую муку перемалывают в мельницах, работающих по принципу самоизмельчения, типа гидрофол. Погруженный в барабанный отсек печи, шлам разрушается под действием вращательных движений посредством ударов друг о друга. Таким образом происходит одновременное дробление и помол известняка. Состав сырьевой смеси доводят до нужной формулы в специальных бассейнах. При такой технологии производства, как и при сухом методе, шлам усредняют путём воздействия сжатого воздуха, только делают это в шламовом бассейне. Полумокрый метод отличается от мокрого тем, что перед обжигом смесь пропускают через пресс-фильтр для её обезвоживания.

При такой технологии производства, как и при сухом методе, шлам усредняют путём воздействия сжатого воздуха, только делают это в шламовом бассейне. Полумокрый метод отличается от мокрого тем, что перед обжигом смесь пропускают через пресс-фильтр для её обезвоживания.

Чтобы получить клинкер высокого качества, используют первосортное сырьё, которое в дальнейшем определит качество цемента. При анализе сырьевой муки исследуют следующие модульные показатели:

Силикатный модуль – отношение грамм-молекул оксида кремния к числу грамм-молекул оксидов алюминия и железа. Чем выше силикатный модуль, тем хуже способность к обжигу у сырьевой смеси. Оптимальное соотношение измеряется в процентах и варьируется в пределах 2.2-2.8.

Глиноземный (алюминатный) модуль – соотношение грамм-молекул двух оксидов — алюминия и железа, для контроля состояния жидкой фазы клинкера на этапе обжига, также говорит о взаимосвязи минералов в материале, нормальный показатель 1.5-2.5%.

Говоря о влиянии модулей друг на друга, можно отметить, что если показатель алюминатного модуля высокий, а силикатного, наоборот, низкий, то цемент будет слишком быстро схватываться. Добавление гипса корректирует сроки твердения.

Добавление гипса корректирует сроки твердения.

Коэффициент насыщения кремнезема известью (КН) – показывает неполноту насыщения кремнезёма оксидом кальция в процессе образования клинкера. Нормативный показатель находится в интервале от 0.92 до 1 %.

Коэффициент однородности сырьевой смеси – говорит о химическом составе и его стабильности. Для производства сухим способом показатель должен быть не больше 14, применение мокрого или комбинированного способов должно обеспечивать показатель не больше 10 %.

Третья стадия. Обжиг

Обжиг смеси и получение клинкера — самая важная стадия производственных процессов.

Эксплуатационные свойства цемента напрямую зависят от качества клинкера, температуры и времени обжигания. Дело в том, что в естественных условиях основные компоненты сырьевой смеси не вступают в химическую реакцию друг с другом, но процесс взаимодействия между глиной, известняком и другими компонентами запускается при нагревании.

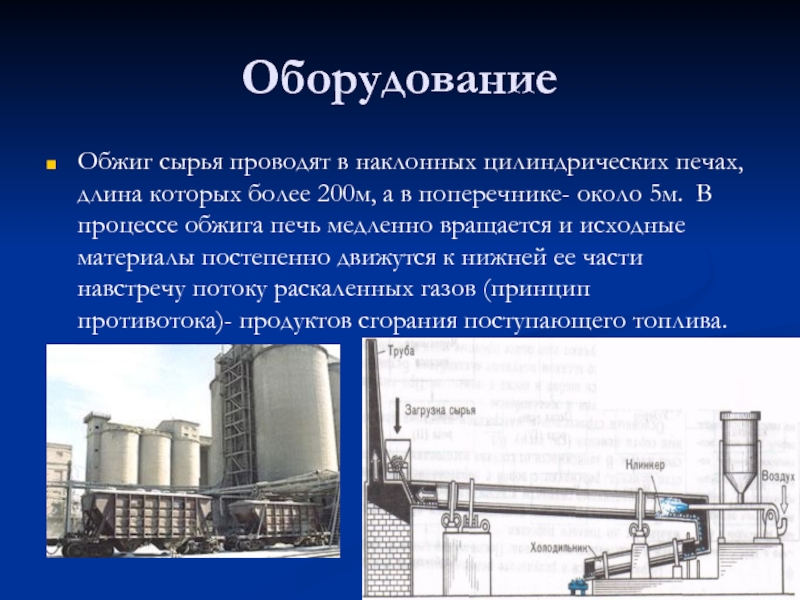

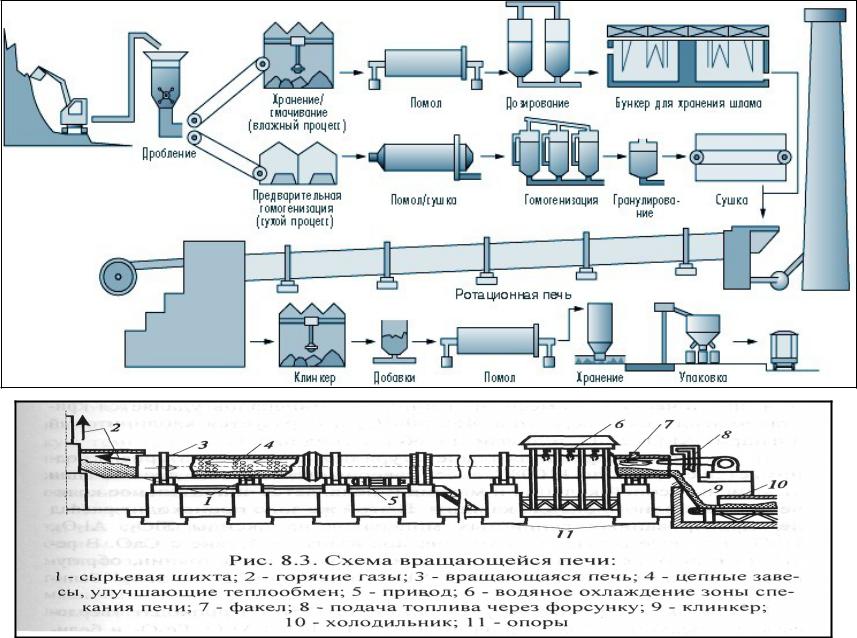

Чаще всего промышленные предприятия оснащены печными агрегатами вращающегося типа. Основные составляющие агрегата – это печь, холодильник, топочные устройства, вентиляторы, дымососы, пылеулавливатели. Вращающиеся печи делятся на два типа – для сухого и мокрого способов производства.

Основные составляющие агрегата – это печь, холодильник, топочные устройства, вентиляторы, дымососы, пылеулавливатели. Вращающиеся печи делятся на два типа – для сухого и мокрого способов производства.

Вращающийся барабан сварен из стальных обечаек, зона обжига барабанной печи облицована внутри огнеупорной футеровкой, за счет чего снижается температура воздействия на металлические сварные кольца. Барабан печи расположен под небольшим уклоном и совершает вращательные движения вокруг продольной оси с частотой от 0,5 до 4 оборотов в минуту, с учётом производительности агрегата.

Если сухой метод производства цемента сравнивать с мокрым, то он считается более технологичным, современным и экономичным. Печное оборудование потребляют энергии на 30-40% меньше за счет того, что отсутствует одна из рабочих фаз — необходимость в испарении влаги клинкера.

Печную установку можно поделить на температурные зоны с разной функциональностью:

В зоне сушки поддерживается температура до 200°С, здесь из шлама испаряется излишняя влага.

В зоне подогрева, где температура варьируется в пределах 200 — 650°С происходит процесс дегидратации, в результате чего глинистый компонент обезвоживается, выгорают органические примеси.

В зоне декарбонизации поддерживается температурный режим от 650 до 1000°С. Здесь из вещества удаляется углерод путём разложения карбонатов кальция и магния, которые под воздействием температур переходят в оксиды этих химических элементов — СаО и МgO.

В зоне спекания клинкера при диапазоне температур 1300-1450°С активируется движение молекул в сырьевых компонентах и в веществе формируются минералы, которые влияют на конечные эксплуатационные свойства цемента. Повышение температуры обжига повышает интенсивность всех физико-химических процессов, которые претерпевают компоненты клинкера.

- Клинкерные минералы, образовавшиеся при обжиге, определяют свойства будущего портландцемента и оказывают следующее влияние:

- Алит или трехкальциевый силикат (С₃S) – основной минерал портландцемента отвечает за ускоренный набор начальной и марочной прочности;

- Белит или двухкальциевый силиката (С₂S) – отвечает за медленный набор прочности, в течение длительных сроков затвердевания;

- трехкальциевый алюминат (С₃А) – наиболее активный минерал, не обладает высокой прочностью, но в значительной степени влияет на ускорение набора начальной прочности;

- четырехкальциевый алюмоферрит (С₄АF) – отличается умеренной скоростью твердения и средним тепловыделением, его влияние на физико-химические свойства портландцемента не столь значительны, но минерал определяет цвет цемента.

Чем выше содержание, тем интенсивнее цвет.

Чем выше содержание, тем интенсивнее цвет.

Вместе с полезными минералами при нагревании в клинкере образуются нежелательные компоненты, в основном оксиды: магния, калия, натрия. Побочные продукты попадают в клинкер и в результате сгорания топлива, допустимое количество неблагоприятных веществ может отразиться на свойствах цемента и экологической атмосфере на предприятии, поэтому содержание таких элементов нормируется и контролируется.

Далее клинкерную массу охлаждают в холодильном отделении до 100°С. После охлаждения клинкер поступает в крытые хранилища для сыпучих веществ, ожидая дальнейшей переработки.

Четвертая стадия. Помол клинкера и добавок

Заключительная рабочая стадия получения готового цемента — размол клинкера совместно с добавками или по отдельности с последующим смешиванием. Процесс полностью механический, его проводят в мельничных установках закрытого или открытого типа. От помола сырьевых компонентов на стадии подготовки, этот процесс отличается тем, что клинкер значительно твёрже, к тому же конечная фракция цементного зерна должна иметь заданные критерии по составу и размеру. Конструкции клинкерных мельниц аналогичны тем, что применяют на стадии подготовки сырья.

Конструкции клинкерных мельниц аналогичны тем, что применяют на стадии подготовки сырья.

Принцип работы помольного агрегата сводится к следующему:

- Клинкерный материал, обогащённый добавками транспортируется по ленте конвейера из силосов в мельницу.

- После помола материал высыпается в разгрузочную цапфу, затем поступает на элеватор. Цементную муку просеивают через сито с размером ячейки 0,08 мм, по процентному остатку определяют тонкость помола, остаток непросеянного цемента должен быть не более 15%.

- Элеватор переносит перемолотый клинкер в сепаратор центробежной силы, где разделяется на муку и крупу по размеру фракций. Тонкий помол считается готовым продуктом, крупу отправляют на вторичный помол в мельницу.

- Двухкамерные пневматические насосы переносят готовый цемент по трубопроводу на склад сыпучих материалов. Камеры работают попеременно. Если в правую поступает цемент, то из левой сжатым воздухом выталкивается пылевоздушная смесь.

Для улучшения аэрации цементной муки в части усечённого конуса установлены пористые перегородки, через которые подается сжатый воздух. Камеры оснащены манометрами, что позволяет контролировать давление сжатого воздуха.

Для улучшения аэрации цементной муки в части усечённого конуса установлены пористые перегородки, через которые подается сжатый воздух. Камеры оснащены манометрами, что позволяет контролировать давление сжатого воздуха.

На современных технологических линиях помол осуществляют методом замкнутого цикла, что позволяет добиться высокого качества портландцемента со стабильными физико-химическими свойствами. При использовании такой схемы после сепаратора выходит цементная мука с заданными характеристиками. Это положительно влияет на энергосберегающий ресурс промышленного производства. Высокотехнологичные помольные агрегаты с автоматическим управлением оснащены контрольными измерителями.

Размолоспособность клинкера зависит не только от способа обжига, но и от состава клинкерных минералов. Клинкер, полученный в шахтной печи, имеет более пористую структуру и легче перемалывается. Коэффициент размолоспособности у такого клинкера 1,25. Коэффициент у клинкера, полученного во вращающейся печи равен 1. Чем выше этот показатель, тем выше КПД мельничного агрегата и ниже энергозатраты.

Чем выше этот показатель, тем выше КПД мельничного агрегата и ниже энергозатраты.

Некоторые производственные линии c мельницами открытого цикла не используют в схеме сепаратор. На таких линиях цемент отправляется в хранилище сразу после мельничного агрегата. Качество такого цемента ниже.

До отгрузки потребителю готовый цемент хранится на силосных складах. Конструктивно современные силосы устроены в виде обратного усечённого конуса из железобетона или металла.

Анализ применяемых технологий позволяет сделать вывод, что наиболее технологичным и современным считается сухой метод. Именно такие технологии использует LafargeHolcim на своих цементных заводах. Помимо получения продукции с высокими эксплуатационными характеристиками и физико-химическими свойствам, данный метод позволяет значительно снизить расходы потребляемого топлива, сократить не менее 40 % объема газовых выбросов печной переработки, сократить потребление пресной воды и при этом с 1 м³ печи получить большее количество клинкера.

Производство цемента | Американское литейное общество

Что такое портландцемент?

Многие путают термины «цемент» и «бетон». Портландцемент — это промышленный продукт, который входит в состав различных бетонных изделий. Портландцемент продается в виде тонкого порошка, который смешивают с водой и заполнителями для получения бетона на портландцементе (PCC). Портландцемент состоит из силикатов кальция, алюминатов кальция, алюмоферритов кальция и обычно небольшого количества гипса. Когда к цементу добавляется вода, минералы кальция гидратируются и образуют гель. Этот гель скрепляет заполнитель в бетоне.

Существует восемь типов портландцемента, каждый из которых имеет особое назначение и требования к химическому составу. Производственный процесс, однако, по существу такой же и является продуктом работы в печи. Производство цемента представляет собой двухэтапный процесс. Такие материалы, как известняк, содержащие оксид кальция, смешивают с материалами из кремнезема и глинозема, такими как песок, сланец или глина. Сырье обычно сушат и измельчают, а затем смесь нагревают во вращающейся печи для образования клинкера. Затем клинкер смешивают с гипсом и другими материалами и измельчают в мелкий порошок (сито 200 меш), известный как портландцемент.

Сырье обычно сушат и измельчают, а затем смесь нагревают во вращающейся печи для образования клинкера. Затем клинкер смешивают с гипсом и другими материалами и измельчают в мелкий порошок (сито 200 меш), известный как портландцемент.

Как литейный песок используется в производстве портландцемента?

Литейный песок считается «альтернативным материалом», которым можно заменить первичное сырье. Сырье, используемое в производстве портландцемента, должно содержать соответствующие пропорции оксида кальция, кремнезема, глинозема и оксида железа. Смеси портландцемента обычно содержат 10-12% кремнезема по весу и оксиды алюминия и железа (2-5% по весу). Эти минеральные компоненты являются важными компонентами большинства формовочных смесей, поэтому они могут заменить первичные минералы. Согласно опросу, проведенному Portland Cement Association в 2008 году, 13 цементных печей в стране использовали формовочный песок. Измельченный ваграночный шлак также может быть использован в качестве сырья для производства цемента.

Как ведет себя портландцемент при использовании литейного песка?

Портландцемент, изготовленный из литейного песка, соответствует всем требованиям к качеству и характеристикам портландцемента, изготовленного исключительно из первичных материалов. Исследование, проведенное Американским литейным обществом, показало, что портландцемент, изготовленный из литейного песка, может иметь более высокую прочность на сжатие, чем портландцемент, изготовленный из обычного сырья.

Литейный песок используется в качестве производственного сырья при производстве портландцемента. Разные типы портландцемента имеют разные химические и физические требования из-за различного применения цемента. Стандарт ASTM C-150, Стандартная спецификация для портландцемента, определяет различные типы портландцемента.

Какие технические проблемы связаны с литейным песком в производстве портландцемента?

Химическая консистенция формовочных песков важнее физических характеристик при определении пригодности для производства портландцемента. Содержание кремнезема в формовочных песках превышает минимальное содержание кремнезема в 80%, которое требуется для печей для обжига портландцемента, а присутствие других элементов, таких как железо и алюминий, является преимуществом. Содержание глины в формовочном песке может быть проблемой, если оно создает проблемы с текучестью в цементных печах с влажными процессами смешивания сырья.

Содержание кремнезема в формовочных песках превышает минимальное содержание кремнезема в 80%, которое требуется для печей для обжига портландцемента, а присутствие других элементов, таких как железо и алюминий, является преимуществом. Содержание глины в формовочном песке может быть проблемой, если оно создает проблемы с текучестью в цементных печах с влажными процессами смешивания сырья.

Хотя формовочный песок может быть отличным сырьем для производства портландцемента, транспортные расстояния могут стать препятствием для получения большего количества формовочного песка для печей для обжига портландцемента. В Соединенных Штатах всего 118 печей для обжига цемента, некоторые из которых владеют прилегающими карьерами, где известняк и другие первичные заполнители перерабатываются для производства цемента.

Существуют ли какие-либо конкретные вопросы ОК/КК, о которых должны знать поставщики и/или конечные пользователи?

Просеянный формовочный песок может быть желательным сырьем для производства цемента, если расстояния транспортировки не препятствуют его использованию. Системы подачи в печь предназначены для работы с гранулированными материалами, а просеянный литейный песок уже является мелким заполнителем. Это означает, что использование литейного песка позволяет избежать затрат и воздействия на окружающую среду, связанного с измельчением другого сырья.

Системы подачи в печь предназначены для работы с гранулированными материалами, а просеянный литейный песок уже является мелким заполнителем. Это означает, что использование литейного песка позволяет избежать затрат и воздействия на окружающую среду, связанного с измельчением другого сырья.

Формовочный песок, предназначенный для цементной печи, должен быть просеян, чтобы в нем не было мусора, осколков керна, случайного металла и посторонних материалов. Бродячий металл, в частности, может повредить системы подачи печи. Остывшие керны можно измельчать и смешивать с другими потоками песка при условии сохранения химической консистенции. Следует избегать формовочных песков с силикатным натрием, поскольку этот конкретный тип вяжущего меняет химический состав цемента. Самым большим недостатком увеличения использования формовочного песка в производстве цемента является постоянное получение необходимого количества просеянного песка.

Существуют ли какие-либо особые экологические проблемы, связанные с использованием литейного песка в портландцементе?

Ассоциация портландцемента разработала программу, направленную на то, чтобы сделать производство и использование портландцемента более устойчивым. Использование формовочного песка в процессе производства портландцемента помогает создать более экологичный продукт. Для удовлетворения спроса на портландцемент требуется огромное количество сырья, содержащего известь, кремнезем, глинозем и оксид железа. Производство цемента является очень энергоемкой промышленной деятельностью. В дополнение к сокращению использования первичных материалов, использование литейного песка экономит энергию за счет отказа от добычи, дробления и измельчения первичных сырьевых материалов до размера зерен.

Использование формовочного песка в процессе производства портландцемента помогает создать более экологичный продукт. Для удовлетворения спроса на портландцемент требуется огромное количество сырья, содержащего известь, кремнезем, глинозем и оксид железа. Производство цемента является очень энергоемкой промышленной деятельностью. В дополнение к сокращению использования первичных материалов, использование литейного песка экономит энергию за счет отказа от добычи, дробления и измельчения первичных сырьевых материалов до размера зерен.

Нажмите на ссылки ниже для получения дополнительных ресурсов и информации о цементе.

Portland Cement Association

http://www.cement.org/manufacture/

- Отчет PCA об экологически безопасных методах производства

http://www.cement.org/docs/default-source/fc_cemmanuf_pdfs/manufacturing /sustainreport11_final.pdf

Производство портландцемента – материалы и процессы

🕑 Время чтения: 1 минута

Производство цемента включает в себя различные виды сырья и процессы. Каждый процесс объясняется химическими реакциями для производства портландцемента.

Каждый процесс объясняется химическими реакциями для производства портландцемента.

Цемент представляет собой порошок зеленовато-серого цвета, изготовленный из прокаленных смесей глины и известняка. При смешивании с водой становится твердым и прочным строительным материалом.

История цемента восходит к Римской империи. Современный цемент. То есть портландцемент впервые был произведен британским каменщиком Джозефом Аспдином в 1824 году, который варил цемент на своей кухне. Он нагрел смесь известняка и глиняного порошка на своей кухне и измельчил смесь в порошок, создав цемент, который затвердевает при смешивании с водой. Название Портленд было дано изобретателем, так как оно напоминает камень, добытый на острове Портленд.

Первое использование современного портландцемента было при строительстве туннеля на реке Темзе в 1828 году.

Состав:

- Процесс производства цемента

- 1. Смешивание сырья

- Сравнение сухого и мокрого процессов производства цемента

- 2.

Сжигание сырья

Сжигание сырья - 3. Измельчение клинкеров

- 4. Хранение и упаковка

Процедуры производства портландцемента описаны ниже.

- Смешивание сырья

- Сжигание

- Шлифовка

- Хранение и упаковка

1. Смешивание сырья

Основным сырьем, используемым в производстве цемента, являются кальций, кремний, железо и алюминий. Эти полезные ископаемые используются в различной форме согласно доступности полезных ископаемых.

В таблице представлено сырье для производства портландцемента.

Процедура смешивания при производстве цемента осуществляется 2 методами,

- Сухой процесс

- Мокрый процесс

а) Сухой процесс

Как известняковое, так и глинистое сырье сначала измельчают в гирационных дробилках, чтобы получить отдельные куски размером 2-5 см. Измельченные материалы снова измельчают, чтобы получить мелкие частицы в шаровой или трубчатой мельнице.

Каждый мелкоизмельченный материал хранится в бункере после просеивания. Теперь эти порошкообразные минералы смешиваются в необходимой пропорции, чтобы получить сухую сырьевую смесь, которая затем хранится в силосах и готовится к отправке во вращающуюся печь. Теперь сырье смешивают в определенных пропорциях, чтобы средний состав конечного продукта сохранялся должным образом.

Рис. Производство цемента сухим способом

b) Мокрый способ

Сырье сначала измельчают, превращают в порошок и хранят в силосах. Затем глину промывают в промывочных мельницах для удаления прилипших органических веществ, содержащихся в глине.

Порошкообразный известняк и промытая водой глина направляются в каналы и передаются в мельницы, где они полностью смешиваются и образуется паста, т. е. известная как шлам.

Процесс измельчения может осуществляться в шаровой или трубчатой мельнице или даже в обеих. Затем суспензия направляется в сборный бассейн, где можно регулировать состав. Шлам содержит около 38-40% воды, которая хранится в резервуарах для хранения и хранится готовой к отправке во вращающуюся печь.

Шлам содержит около 38-40% воды, которая хранится в резервуарах для хранения и хранится готовой к отправке во вращающуюся печь.

Рис. Производство цемента мокрым способом

Сравнение сухого и мокрого способов производства цемента

| Критерии | Сухой процесс | Мокрый процесс |

| Твердость сырья | Довольно твердый | Любой вид сырья |

| Расход топлива | Низкий | Высокий |

| Время обработки | Малый | Высшее |

| Качество | Низкое качество | Высшее качество |

| Себестоимость | Высокий | Низкий |

| Общая стоимость | Дорого | Дешевле |

| Физическое состояние | Сырая смесь (твердая) | Шлам (жидкий) |

2.

Сжигание сырья

Сжигание сырья

Процесс обжига осуществляется во вращающейся печи, при этом сырье вращается со скоростью 1-2 об/мин вокруг своей продольной оси. Вращающаяся печь состоит из стальных труб диаметром 2,5-3,0 метра и длиной от 90 до 120 метров. Внутренняя сторона печи облицована огнеупорным кирпичом.

Печь опирается на колонны из каменной кладки или бетона и опирается на подшипник качения в слегка наклонном положении с уклоном от 1:25 до 1:30. верхний конец. Печь нагревается с помощью порошкообразного угля или масла или горячих газов из нижнего конца печи, так что образуется длинное горячее пламя.

Поскольку положение печи наклонно и она медленно вращается, материал, загружаемый с верхнего конца, перемещается к нижнему концу со скоростью 15 м/ч. В верхней части вода или влага из материала испаряется при температуре 400°C, поэтому этот процесс известен как зона сушки.

Центральная часть, т.е. зона прокаливания, температура около 10000С, где происходит разложение известняка. Остальной материал находится в форме небольших комочков, известных как узелки после CO 2 освобожден.

CaCO 3 = CaO + CO 2

Нижняя часть (зона спекания) имеет температуру 1500-17000°С, где известь и глина реагируют с образованием алюминатов кальция и силикатов кальция. Эти алюминаты и силикаты кальция сплавляются, образуя мелкие и твердые камни, известные как клинкеры. Размер клинкера варьируется от 5 до 10 мм.

Нижняя часть, т.е. зона клинкера, имеет температуру около 1500-1700°С. В этом районе известь и глина реагируют с образованием алюминатов кальция и силикатов кальция. Эти продукты алюминатов и силикатов кальция сплавляются вместе, образуя твердые и мелкие камни, известные как клинкеры. Размер мелких и твердых клинкеров варьируется от 5 до 10 мм.

2CaO + SiO 2 = Ca2SiO 4 (декламируемый силикат (C 2 S))

3CaO + SiO 2 = Ca3SiO 5 9 0221 (трикальцийсиликат (C 3 S))

3CaO + Al 2 O 3 = Ca 3 Al 2 O 6 (алюминат дикальция (C 2 A))

4Ca О + Al 2 O 3 + Fe 2 O 3 = Ca 4 Al 2 Fe 2 O 10 (алюмоферрит тетракальция (C 4 AF))

Клинкер, поступающий из зоны обжига, очень горячий.

Чем выше содержание, тем интенсивнее цвет.

Чем выше содержание, тем интенсивнее цвет. Для улучшения аэрации цементной муки в части усечённого конуса установлены пористые перегородки, через которые подается сжатый воздух. Камеры оснащены манометрами, что позволяет контролировать давление сжатого воздуха.

Для улучшения аэрации цементной муки в части усечённого конуса установлены пористые перегородки, через которые подается сжатый воздух. Камеры оснащены манометрами, что позволяет контролировать давление сжатого воздуха. Сжигание сырья

Сжигание сырья