Все о лего-кирпиче: производство, состав смеси, цена.

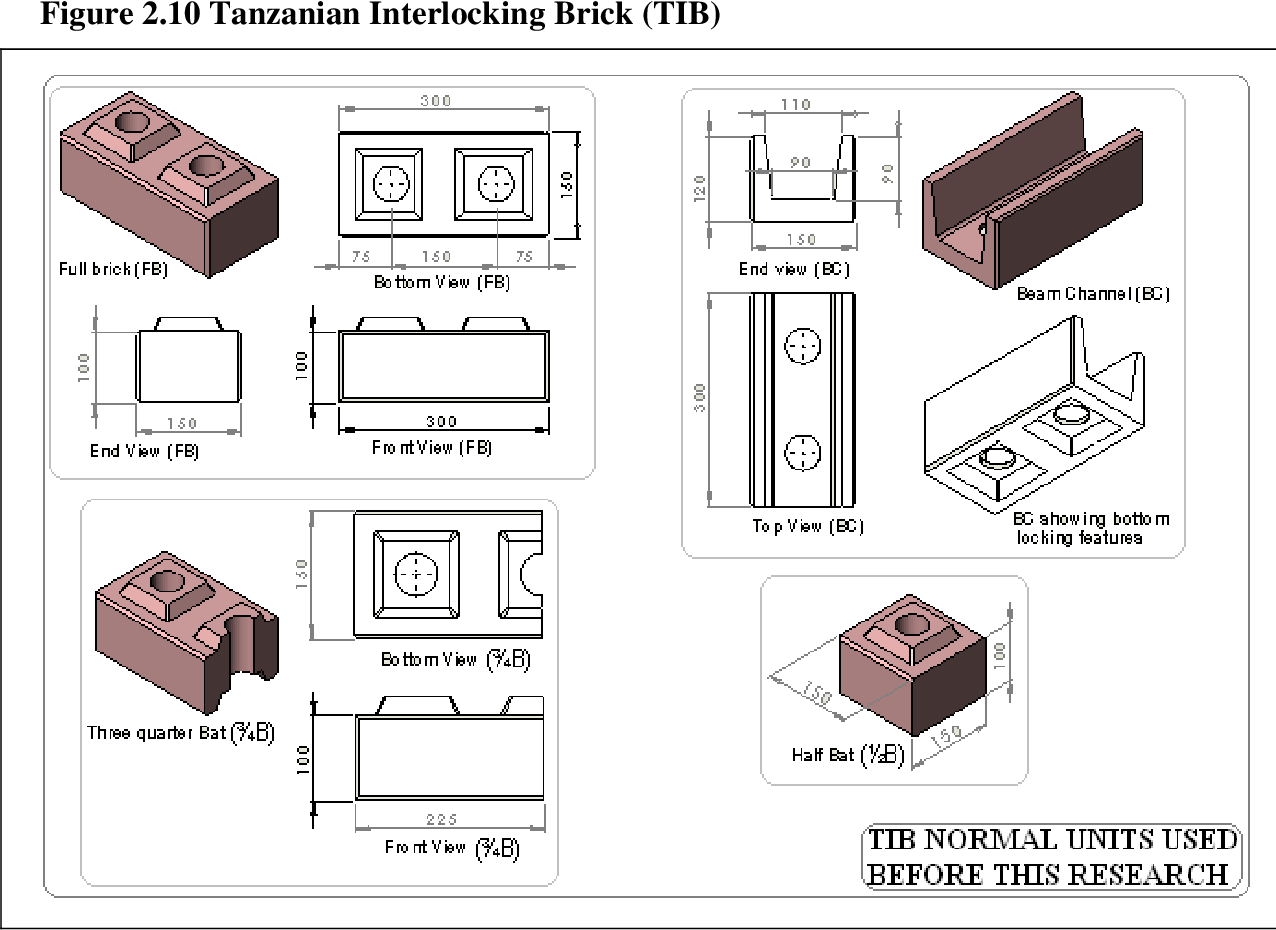

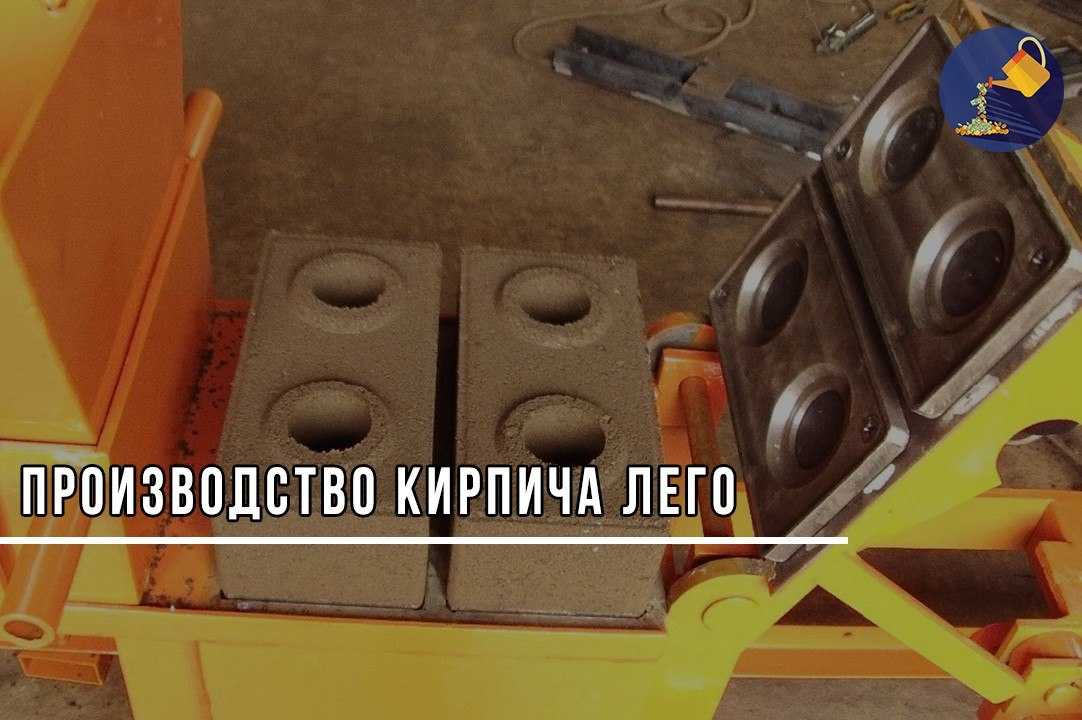

Лего кирпич – абсолютная новинка на рынке строительных материалов. Еще из названия можно понять о том, что форма изделия похожа на детали известного во всем мире конструктора Lego. Как просто ребенок собирает этот конструктор, также и Вы с применением лего кирпича можете построить дом. Само изделие представляет собой блок прямоугольной формы, в котором присутствует 2 вертикальных соосных отверстия, верхняя часто которых выступает над основной поверхностью.

В результате этого, при формировании кладки одного кирпича на другой, отверстия верхнего ряда кирпича плотно входит в отверстия нижнего ряда. Следует также учесть, что при работе используется не привычный цементный раствор, а специальный клей. Новинка индустрии!

- Объем бетона — 1,6 дм3

- Пустотность — 23%

- Масса камня — 3,3 кг

- Расчетная плотность — 2,1 кг/дм3

Что необходимо для производства лего-кирпича?

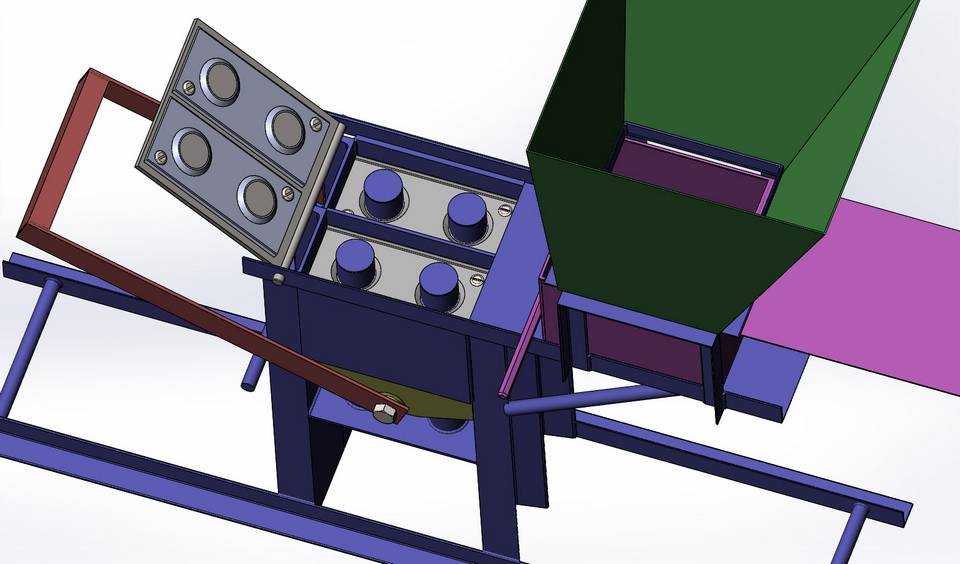

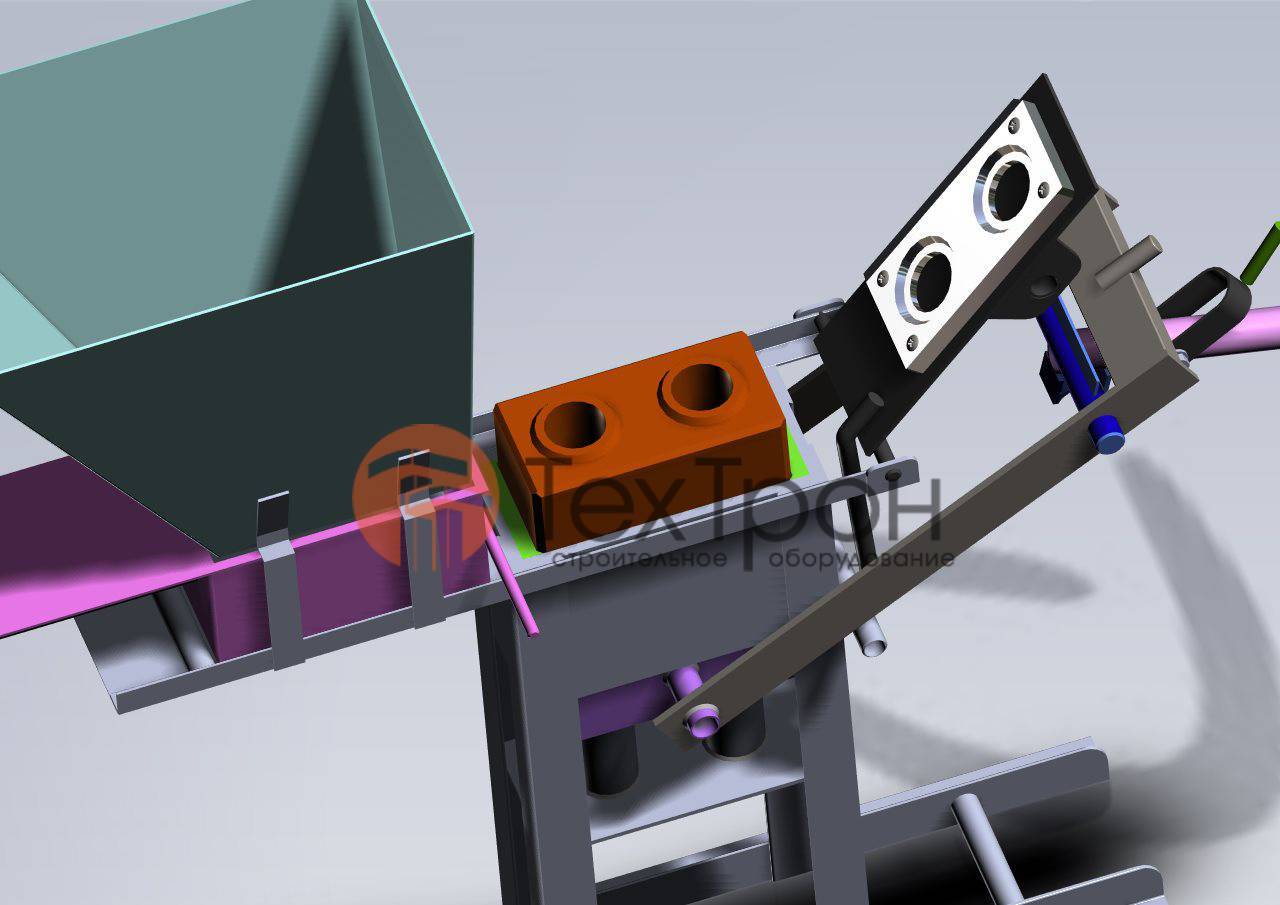

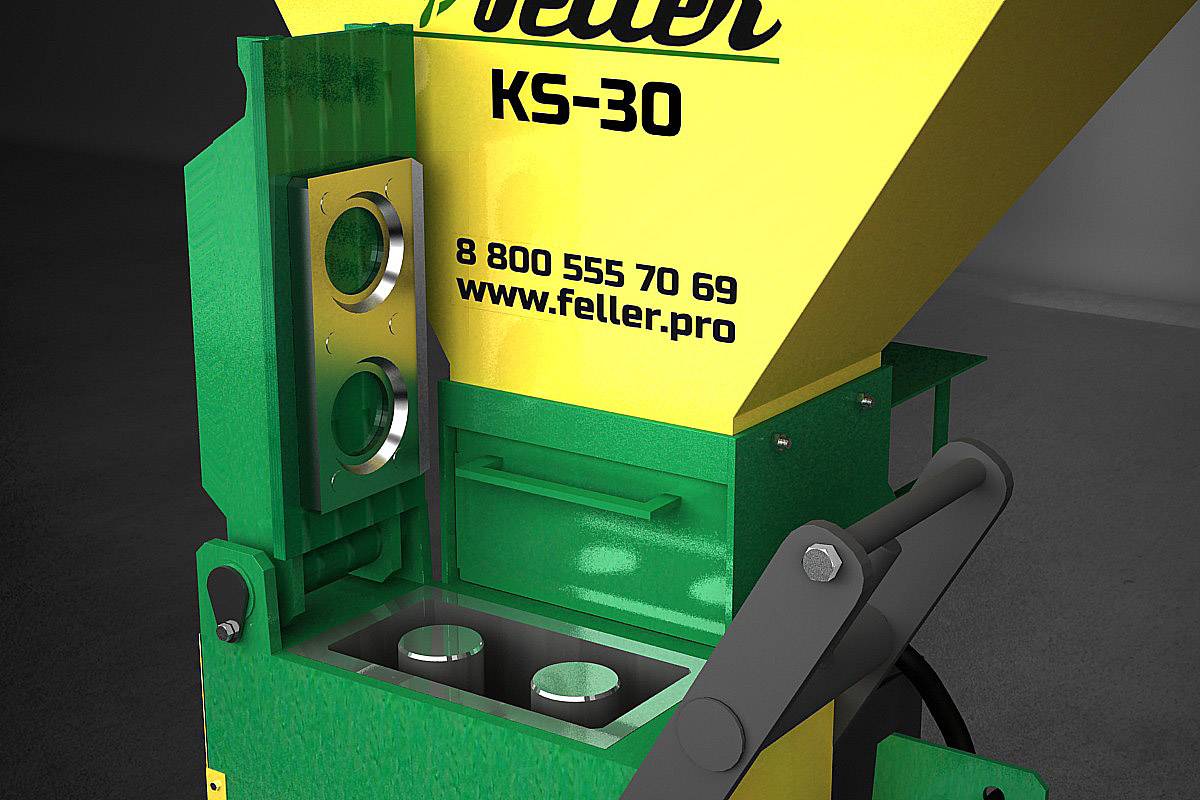

Производство лего кирпича основывается на технологии гипперпрессования и не только полностью включает в себя все её преимущества, но и выделяется своей большей экономичностью. Любое производство начинается с оборудования. В первую очередь необходимо приобрести станок для лего кирпича. В продаже Вы можете встретить станки как российского производства, так и зарубежного. Отметим для Вас тот факт, что в процессе работы матрица, которая формирует изделие, имеет постоянный износ и её замена в оборудовании российских производителей будет ощутима дешевле. В процессе работы по производству лего кирпича станок должен обеспечивать равномерное распределение смеси при вибропрессовании. Такое распределение гарантирует вибропресс Кондор, позволяющий получать оптимальный структурный состав блоков, при сохранении низкой себестоимости.

Любое производство начинается с оборудования. В первую очередь необходимо приобрести станок для лего кирпича. В продаже Вы можете встретить станки как российского производства, так и зарубежного. Отметим для Вас тот факт, что в процессе работы матрица, которая формирует изделие, имеет постоянный износ и её замена в оборудовании российских производителей будет ощутима дешевле. В процессе работы по производству лего кирпича станок должен обеспечивать равномерное распределение смеси при вибропрессовании. Такое распределение гарантирует вибропресс Кондор, позволяющий получать оптимальный структурный состав блоков, при сохранении низкой себестоимости.

Оборудование для производства лего-кирпича

100

шт./час

8

шт./час

100

шт./час

8

шт./час

180

шт./час

14

шт./час

100

шт./час

8

шт./час

180

шт./час

14

шт./час

200

шт./час

16

шт./час

Стоит отметить тот факт, что цена оборудования для лего кирпича не высока и соизмерима с покупкой автомобиля среднего класса, при этом потребность рынка в материале очень высока, что позволит обеспечить быструю окупаемость вложенных средств и высокий рост доходов.

Оборудование для лего кирпича обеспечивает высокую производительность, которая может достигать порядка 1600 штук за одну смену. Дополнительным оборудованием при производстве может служить миксер, который позволит без лишних трудозатрат изготавливать рабочую смесь.

Из чего изготавливать?

Состав смеси для лего кирпича может изменяться в широких пределах и в первую очередь зависит от доступности на местном уровне наполнителя, который составляет порядка 85% от общего объема. Такими наполнителями могут служит песок, глину, известь, отсев щебня и отходы от каменоломни. Подбирая состав смеси следует учитывать сферу применения готовых блоков и климатический пояс, в котором они будут использоваться. Так глина достаточно сильно снижает морозоустойчивость изделия.

Примерный рецепт лего кирпича, на 1 кубический метр смеси:

|

Наименование

|

Масса, в кг

|

Для одного кирпича, в кг

|

|

Цемент М400 Д20

|

315

|

0,53

|

|

Щебень

|

690

|

1,15

|

|

Песок

|

825

|

1,38

|

|

Вода

|

92

|

0,15

|

Цвет лего кирпича

В России наиболее популярен натуральный цвет лего кирпича серых тонов. Однако, в строительстве домов все чаще и чаще используют комбинированные цвета. Из-за этого спрос на цветной лего кирпич растет с каждым годом. Цвет кирпича зависит от материала который входит в его состав. Так например красные тона придает глина, известняк — белые тона, песок — бежевые оттенки. Единственный недостаток использования натуральных красителей это бледность тонов, для того что бы придать камню более яркий цвет используют пигменты. Иногда их распределят не равномерно в структуре кирпича, что придает естественный окрас натурального камня.

Однако, в строительстве домов все чаще и чаще используют комбинированные цвета. Из-за этого спрос на цветной лего кирпич растет с каждым годом. Цвет кирпича зависит от материала который входит в его состав. Так например красные тона придает глина, известняк — белые тона, песок — бежевые оттенки. Единственный недостаток использования натуральных красителей это бледность тонов, для того что бы придать камню более яркий цвет используют пигменты. Иногда их распределят не равномерно в структуре кирпича, что придает естественный окрас натурального камня.

На фото вы можете увидеть насколько разнообразна цветовая палитра лего кирпича.

Как укладывать?

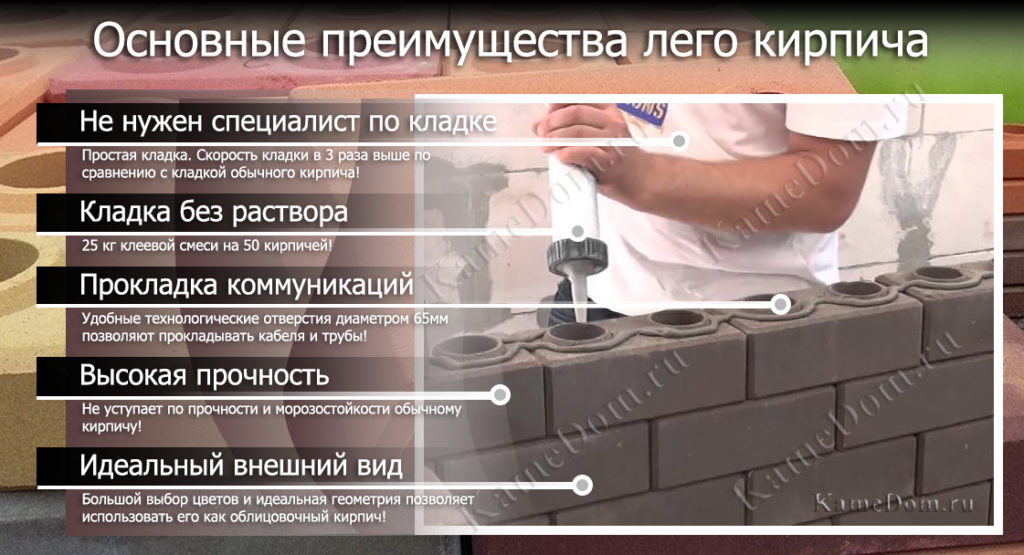

Уникальная форма блоков с выступающими пазами и применение специального клея при создании кладки позволяет без применения специальных знаний и опыта обеспечить идеально ровную поверхность без дополнительного оштукатуривания. При кладке используется широко распространённый клей для наружных (фасадных) работ. Средний расход клеевой смеси составляет 50кг на 1000 блоков.

Средний расход клеевой смеси составляет 50кг на 1000 блоков.

← Бордюры тротуарные, садовые для дорожек. Производство.

|

Тротуарная плитка и технология ее производства →

Процесс производства лего кирпича – ТПК Нано-СК

Без рубрики

Новые технологии не обошли стороной и производство строительных материалов, а именно изготовление кирпича. С течением времени повышаются требования к внешнему виду изделию, их качеству и техническим характеристикам. При этом наибольшей популярностью пользуется та разновидность кирпича, которая сочетает в себе отличные технические характеристики, превосходный внешний вид и доступную цену. Таким строительным материалом можно назвать лего кирпич.

Производственная технология лего кирпича предполагает использование самых различных технологий и материалов. Единственное, что объединяет все разновидности лего кирпича это форма. Форма данного строительного материала уникальная и, как уже понятно из названия, практически повторяет форму части детского конструктора, а именно имеет впадины и углубления, благодаря которым можно собрать конструкцию, отличающуюся повышенной устойчивостью к механическому воздействию.

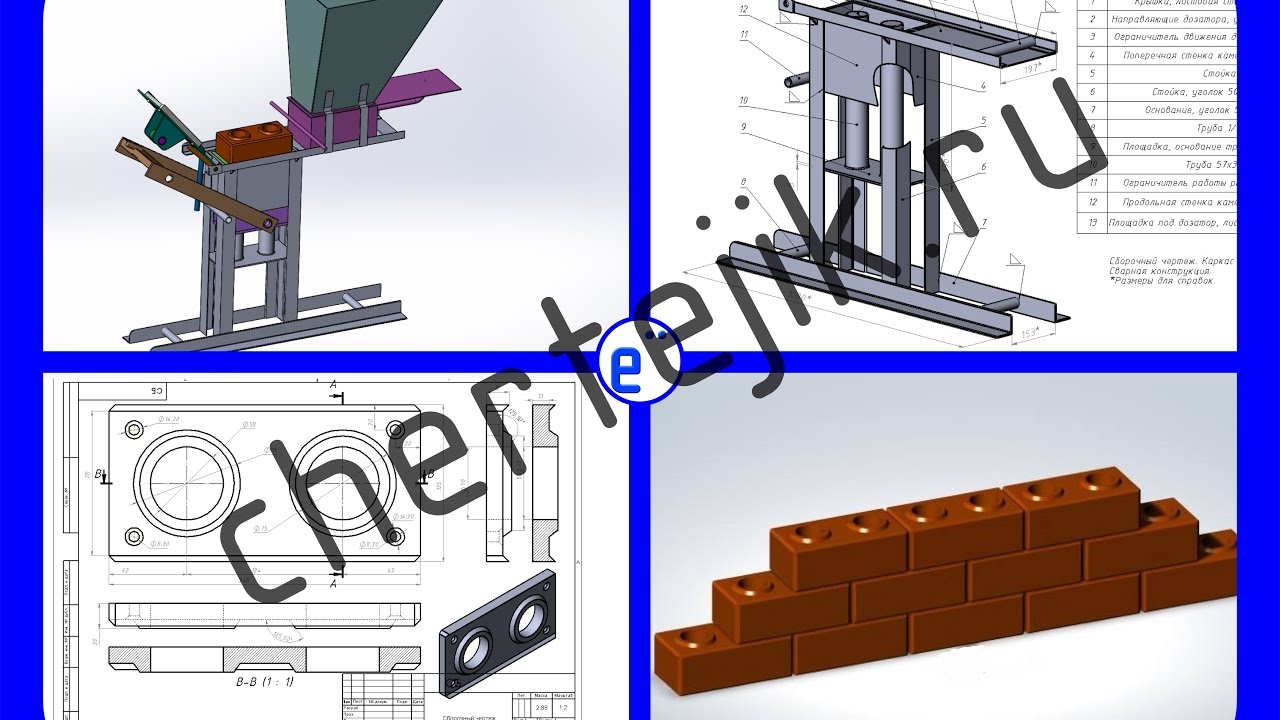

Классическая технология производства данной разновидности кирпича включает в себя определенный перечень механизмов, сырье и метод получения изделий. В производственный процесс в обязательно порядке входят следующее оборудование и инструменты:

- Дробильно-просеивающий узел;

- Оборудование и инструменты для прессования предварительно подготовленной смеси;

- Гидравлический пресс;

- Укладчики.

Отсутствие термического воздействия (обжига) на изделие и использование различных материалов, которые можно добыть в местности, где находится производство, позволяет заметно уменьшить себестоимость готовой продукции.

В основу технологического процесса, заложено гиперпрессование. Гидравлический пресс способен создать нагрузку, величина которой составляет 30 тн. Таким образом, происходит спекание (также называемое холодной сваркой) песчано-глиняной или глиняной смеси и небольшого количество цемента и воды.

В качестве сырья для производства лего кирпича используются глина, песок, травертин, доломит и отходы от производства других строительных материалов. Самыми лучшими материалами для изготовления кирпича лего являются сырье известкового происхождения мелкого помола. Чем меньше дисперсность исходного сырья, тем более высокие технологические показатели будет иметь готовое изделие.

Самыми лучшими материалами для изготовления кирпича лего являются сырье известкового происхождения мелкого помола. Чем меньше дисперсность исходного сырья, тем более высокие технологические показатели будет иметь готовое изделие.

Помимо цемента, песка, глины и других компонентов в смесь могут добавляться красители, которые придают готовому кирпичу различный оттенок и улучшить таким образом внешний вид строения.

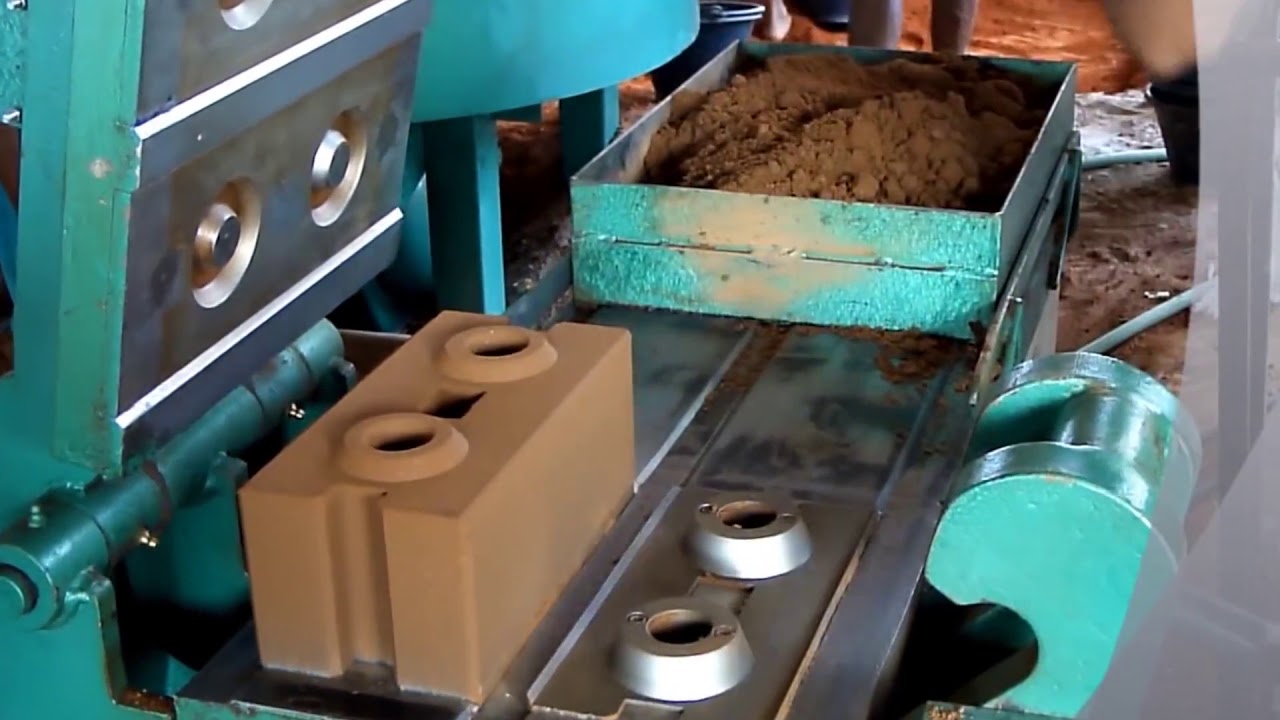

Первым этапом производства является подготовка, а именно просеивание, которое позволяет очистить сырье от примесей, и перемешивание до однородного состояния смеси.

Второй этап – смесь загружается в специальный бак, через который направляется в формовочный узел, формирующий кирпич. Чаще всего для формовки используются вибропрессы, которые создают ровную и плотную заготовку.

Третий этап прессование предварительно сформированной заготовки. На данном этапе загтовка еще больше уплотняется.

Как уже было сказано выше, термическая обработка кирпичей исключается, что отличает лего кирпич от многих других разновидностей данного строительного и облицовочного материала.

Невероятный производственный процесс, который приносит нам Lego

Фабрика в Биллунде, Дания, использует автономных роботов и прецизионные станки для производства 36 000 деталей Lego в минуту или 2,16 миллиона деталей каждый час. На самом деле, по данным Gizmodo, недавние общие показатели фабрики достигают 1140 единиц в секунду, или 36 миллиардов в год.

В этом видеоролике Bloomberg Business показаны некоторые функции автоматизированного производства:

Формование смеси

Процесс начинается на полукилометровом складе, где в силосах хранится сырой пластиковый гранулят. Силосы перерабатывают 60 тонн материала каждые 24 часа и подключены к формовочным машинам, которые используют серию труб для выталкивания смеси гранулята – побочного продукта дизельного топлива – в непрерывный грохот с жестяным тоном.

Все основные элементы Lego изначально представляют собой пластиковые гранулы, состоящие в основном из акрилонитрила, бутадиена и стирола — материала, который Lego пытается оторвать от . Высокоавтоматизированный процесс литья под давлением превращает эти гранулы в узнаваемые кирпичи. Изготовление кубика Lego требует очень высоких температур и огромного количества оборудования, поэтому машины, а не люди, занимаются большей частью их создания.

Когда гранулы АБС прибывают на фабрики Lego, их вакуумируют в нескольких хранилищах. Средний завод Lego имеет около 14 бункеров, каждый из которых может вместить 33 тонны гранул АБС. Когда начинается производство, гранулы проходят по трубам к машинам для литья под давлением. В машинах используются очень точные пресс-формы с допуском точности всего 0,002 миллиметра.

Источник: Bloomberg/Youtube

Машины плавят гранулы при температуре до 450 градусов по Фаренгейту, впрыскивают расплавленный АБС в формы и применяют давление от 25 до 150 тонн. Примерно через семь секунд новые детали Lego остывают и падают на конвейер. В конце конвейера они попадают в бункер.

Примерно через семь секунд новые детали Lego остывают и падают на конвейер. В конце конвейера они попадают в бункер.

Когда бункер наполняется, формовочная машина дает сигнал роботу поднять его и отнести в сборочный цех. На фабрике в Биллунде восемь роботов перемещают 600 контейнеров с элементами в час. В сборочном цеху машины штампуют рисунки на кирпичах и собирают компоненты, для которых требуется несколько деталей. Машины собирают компоненты, применяя точное давление к определенным частям.

Мобильные роботы

Формовочные машины производят более 2 миллионов изделий в час, создавая коробки с цветовым кодом и штрих-кодом, которые проходят ряд проверок качества.

Транспортные роботы бродят вокруг, отвечая на вызовы центральных мэйнфреймов — мозга тела Лего — которые постоянно контролируют каждый аспект процесса. Если мэйнфреймы останавливают производство машины, датчик отправляет сигнал роботу, предупреждая его о необходимости собрать урожай кирпичей. Затем робот перемещается по проходам автономно, забирая коробки и оставляя пустые, чтобы производство могло возобновиться.

Затем робот перемещается по проходам автономно, забирая коробки и оставляя пустые, чтобы производство могло возобновиться.

Роботы, конвейеры и башни ящиков

Источник: Sariel’s Lego Workshop/Youtube

Затем роботы помещают коробки на конвейеры, которые перемещают их в складские помещения. Там роботы-краны поднимают их и помещают в башни из ящиков. По словам Гизмодо, на фабрике Lego есть четыре таких складских помещения, и внутри нет людей. Мейнфреймы всегда знают, что находится внутри, и приказывают роботам-кранам извлекать коробки и отправлять их на отделку и упаковку, где наборы Lego принимают свою окончательную форму.

Завершение детских воспоминаний

В кирпичных складских зданиях Lego детали Lego попадают одним из двух способов: прямо на упаковочные линии или в отделку. По словам Gizmodo, украшение — самая дорогая часть процесса Lego, поскольку именно здесь детали раскрашиваются машинами с невероятной точностью.

Источник: Bloomberg/Youtube

На упаковочных линиях куски распределяются путем загрузки их в машину, которая отделяет их один за другим и подсчитывает их с помощью оптических датчиков, прежде чем поместить в стандартную маленькую коробку.

Попутно высокоточные весы измеряют вес ящика. Компьютеры точно знают, сколько должна весить коробка на любом этапе, указывая на то, что внутри находится правильное количество и тип деталей. Если разница составляет несколько микрограммов, подается сигнал тревоги, и оператор берет коробку, сортирует ее и снова запускает в производство.

Когда коробка собрана, ее содержимое кладется в машину для упаковки в пластик, которая формирует пакет с частями внутри. Затем коробку опускают в другую коробку и передают на другую производственную линию, где добавляются дополнительные пакеты, пока все детали не будут готовы к упаковке и отправке в магазины по всему миру.

Из чего сделаны кубики Lego и почему так больно наступать на них? – Сложные проценты

Категории

Химия материалов

нажмите, чтобы увеличить

Нажмите, чтобы увеличить

Lego — одна из самых популярных и узнаваемых детских игрушек. Вы когда-нибудь задумывались, из чего сделаны эти кирпичи или как они сделаны? Или, если на то пошло, почему так больно, если ты наступаешь на него? Эта графика берет взгляд!

Кубики Lego всегда изготавливались из пластика, но это не всегда был один и тот же вид пластика. С 1949 по 1963 год в качестве полимера использовался ацетат целлюлозы. Это то же самое вещество, которое когда-то использовалось в киноиндустрии для фильмов. Он и по сей день используется в пластиковых оправах некоторых очков.

С 1949 по 1963 год в качестве полимера использовался ацетат целлюлозы. Это то же самое вещество, которое когда-то использовалось в киноиндустрии для фильмов. Он и по сей день используется в пластиковых оправах некоторых очков.

В 1963 году компания Lego заменила пластик, из которого изготавливались их кубики, на другой полимер, акрилонитрил-бутадиен-стирол (сокращенно АБС). ABS имеет несколько преимуществ перед ацетатом целлюлозы: он прочнее, меньше деформируется со временем и более устойчив к выцветанию. Единственным недостатком было то, что, в отличие от ацетата целлюлозы, ABS непрозрачен, поэтому из него нельзя сделать прозрачные детали Lego. В этих случаях вместо него теперь используется поликарбонатный пластик. Чтобы получить различные цвета деталей Lego, в ABS добавляют красители Macrolex.

Производственный процесс Lego начинается с крошечных гранул АБС, доставляемых грузовиками на фабрики. Здесь их сбрасывают в гигантские металлические бункеры, а затем загружают в формовочные машины, где они нагреваются до 230°C (450°F). Это плавит гранулы, образуя пластиковую слизь, которая автоматически подается в формы для деталей Lego. Формовочная машина прикладывает давление, чтобы обеспечить идеальную форму деталей Lego, затем они охлаждаются и выталкиваются. После этого добавляются все необходимые украшения и собираются детали, которые нужно собрать, например, минифигурки.

Это плавит гранулы, образуя пластиковую слизь, которая автоматически подается в формы для деталей Lego. Формовочная машина прикладывает давление, чтобы обеспечить идеальную форму деталей Lego, затем они охлаждаются и выталкиваются. После этого добавляются все необходимые украшения и собираются детали, которые нужно собрать, например, минифигурки.

В 2014 году Lego произвела 60 миллиардов деталей. Из этих деталей не менее 318 миллионов составляют миниатюрные шины для автомобилей Lego, что делает Lego крупнейшим производителем шин в мире! Эти шины изготовлены из полимера, немного отличающегося от АБС, а именно из стирола, бутадиена и стирола (СБС).

Когда дело доходит до боли, возникающей при наступлении на деталь Lego, виноват ABS. Тестовые образцы Lego в процессе производства в рамках мер контроля качества Lego. Тесты включают сжатие между дисками с силой 15 кг и бросание предметов на кирпичи, чтобы убедиться, что они не разобьются при ударе. Один тест даже имитирует 50-килограммового ребенка, наступающего на деталь Lego, чтобы убедиться, что она причиняет максимум боль не ломается и не расщепляется. Средняя сила, которую может выдержать элемент Lego 2×2, составляет 4240 ньютонов, что эквивалентно силе, которую может выдержать человек весом около 430 килограммов. Короче говоря, кубики Lego созданы для того, чтобы на них было больно наступать.

Средняя сила, которую может выдержать элемент Lego 2×2, составляет 4240 ньютонов, что эквивалентно силе, которую может выдержать человек весом около 430 килограммов. Короче говоря, кубики Lego созданы для того, чтобы на них было больно наступать.

В Lego есть и другие риски, кроме того, что на него можно наступить. В более старых кирпичах Lego 1970-х и 80-х годов содержался кадмий, помогающий окрашивать красные и желтые кирпичи. Те, у кого есть некоторые познания в химии, знают, что кадмий и его соединения ядовиты и могут оказывать токсическое действие. Исследования показали, что уровни кадмия в этих старых кирпичах превышают текущие ограничения ЕС. Важно рассматривать это в контексте количества, которое находится на уровне микрограммов. Обращение с этими старыми кирпичами сопряжено с минимальным риском заражения, но вы, возможно, захотите воздержаться от их попадания в рот! Lego постепенно отказалась от кадмия, поскольку его токсичность стала очевидной, и новые кирпичи Lego не содержат его.

У всех деталей Lego есть еще одна проблема: они сделаны из пластика, полученного из нефти. Нефть — исчерпаемый ресурс, и производство Lego из нефти оказывает значительное воздействие на окружающую среду. В 2012 году группа Lego поставила перед собой цель найти и использовать более экологичное сырье для своей продукции к 2030 году. Ранее в этом году они сделали небольшой шаг к этой цели, объявив, что с этого года зеленые листья, кусты и деревья их продукция будет производиться из полиэтилена, полученного из экологически чистых источников сахарного тростника. Однако этот полиэтилен далеко не настолько прочен или долговечен, чтобы заменить АБС, поэтому поиски его замены продолжаются.

Понравился этот пост? Поддержите графику Compound Interest на Patreon!

Изображение в этой статье находится под лицензией Creative Commons Attribution-NonCommercial-NoDerivatives 4.0 International License. Ознакомьтесь с рекомендациями по использованию контента сайта.