Стекломагниевый лист применение в строительстве

Главная / Строительные материалы / Стекломагниевый лист применение в строительстве

Современный рынок строительства диктует все более жесткие критерии качества, экологичности и безопасности материалов. В условиях жесткой конкуренции на плаву могут удержаться только материалы, которые удачно совместили дешевизну и хорошие качества. Именно таким материалом является СМЛ — стекломагниевый лист. Рассмотрим основные свойства материала и его применение в строительстве.

Материал появился достаточно давно, но широко используется только последние 10 лет. он имеет множество названий: стекломагниевый лист, стекломагнезитовый лист, магнезитовый лист, доломитоволокнистая плита, магнелит, магнезиальноцементная плита, ксилитоволокнистый лист или просто СМЛ. Материал стал хорошим заменителем ЦСП, гипсокартонным плитам, OSB и пр. Он обошел их по всем качественным характеристикам. СМЛ наибольшее распространение получил в Китае и стоит заметить, что более 80% объектов Пекинской олимпиады были построены с применением СМЛ. Почему вокруг него сегодня такой ажиотаж?

Почему вокруг него сегодня такой ажиотаж?

Основные достоинства стекломагниевого листа

1. Стекломагнезитовый лист является экологически чистым материалом в составе которого не присутствует асбест или фенол, что позволяет беспрепятственно использовать его в жилых помещениях.

2. Стекломагниевый лист не боится воды. Не разбухает и не теряет своих свойств даже после нескольких суток нахождения в воде. Тем не менее не является паробарьером, свободно поглощая и отдавая ее во внешнюю среду. Это следует учитывать при отделке стекломагниевых листов.

3. Стекломагниевый лист не горючий материал. Обладает крайне низкой теплопроводностью и повышенной устойчивостью к высоким температурам. Часто применяется в огнезащитных конструкциях как термобарьер.

4. СМЛ имеет хорошие показатели прочности, не требует специфических крепежных элементов (в отличии от ГКЛ), крепится любыми крепежными элементами (саморезами по металлу, дереву, гипсокартону, гвоздями). Прочностные характеристики позволяют выдерживать тяжелые навесные элементы, при этом не крошится и не ломается.

Прочностные характеристики позволяют выдерживать тяжелые навесные элементы, при этом не крошится и не ломается.

5. Стекломагниевый лист легко обрабатывается подручными средствами. Раскрой проводится канцелярским ножом, ножовкой, циркулярной пилой и т.д. Легко обрабатывается наждачной бумагой, фрезами, коронками.

6. СМЛ позволяет использовать любые типы отделки. Легко штукатурятся, ровная поверхность уменьшает трудозатраты при укладке кафельной плитки. СМЛ легко окрашивается или оклеивается обоями.

7. Приемлемая стоимость СМЛ. Простота производства сделали материал доступным для населения.

Стекломагниевый лист применение в строительстве

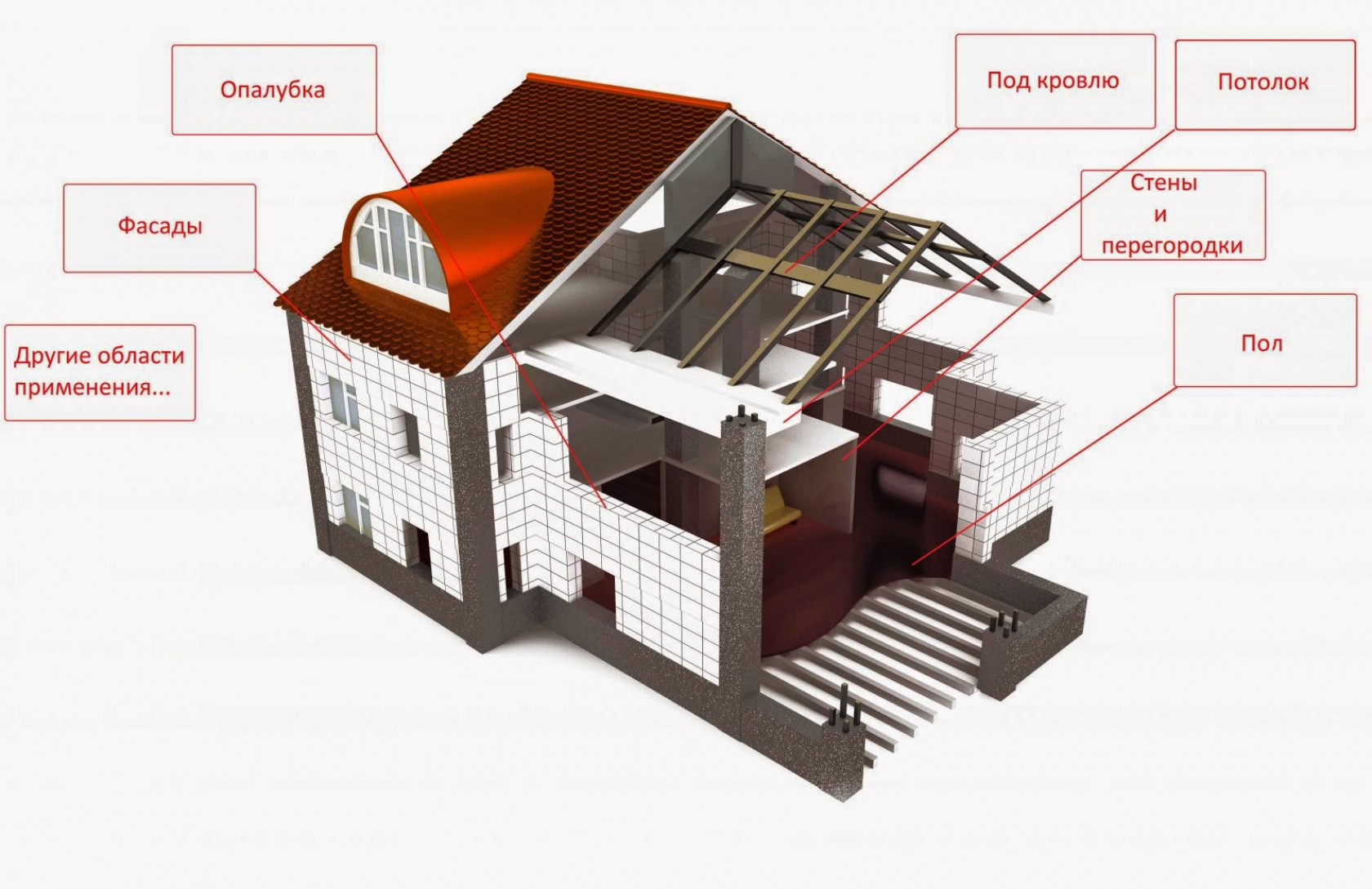

Благодаря всем вышеперечисленным свойствам, сферы использования материалов безграничны. От отделки, до элементов несущих конструкций.

Использование СМЛ в качестве отделки. СМЛ подходит как для внутренней так и для внешней отделки, может стать хорошей заменой сайдингу. СМЛ не горючий материал, а сайдинг самозатухающий, к тому стекломагнезитовый лист легко окрашивается, что дает место для фантазии. При окраске стоит помнить, что СМЛ паропроницаем и при выходе влага будет поднимать краску, если та будет паробарьером. Используйте эластомерные краски или фасадные водоэмульсионные.

При окраске стоит помнить, что СМЛ паропроницаем и при выходе влага будет поднимать краску, если та будет паробарьером. Используйте эластомерные краски или фасадные водоэмульсионные.

Термосвойства позволяют использовать стекломагниевые листы как огнезащиту для жилья или в производственных помещениях.

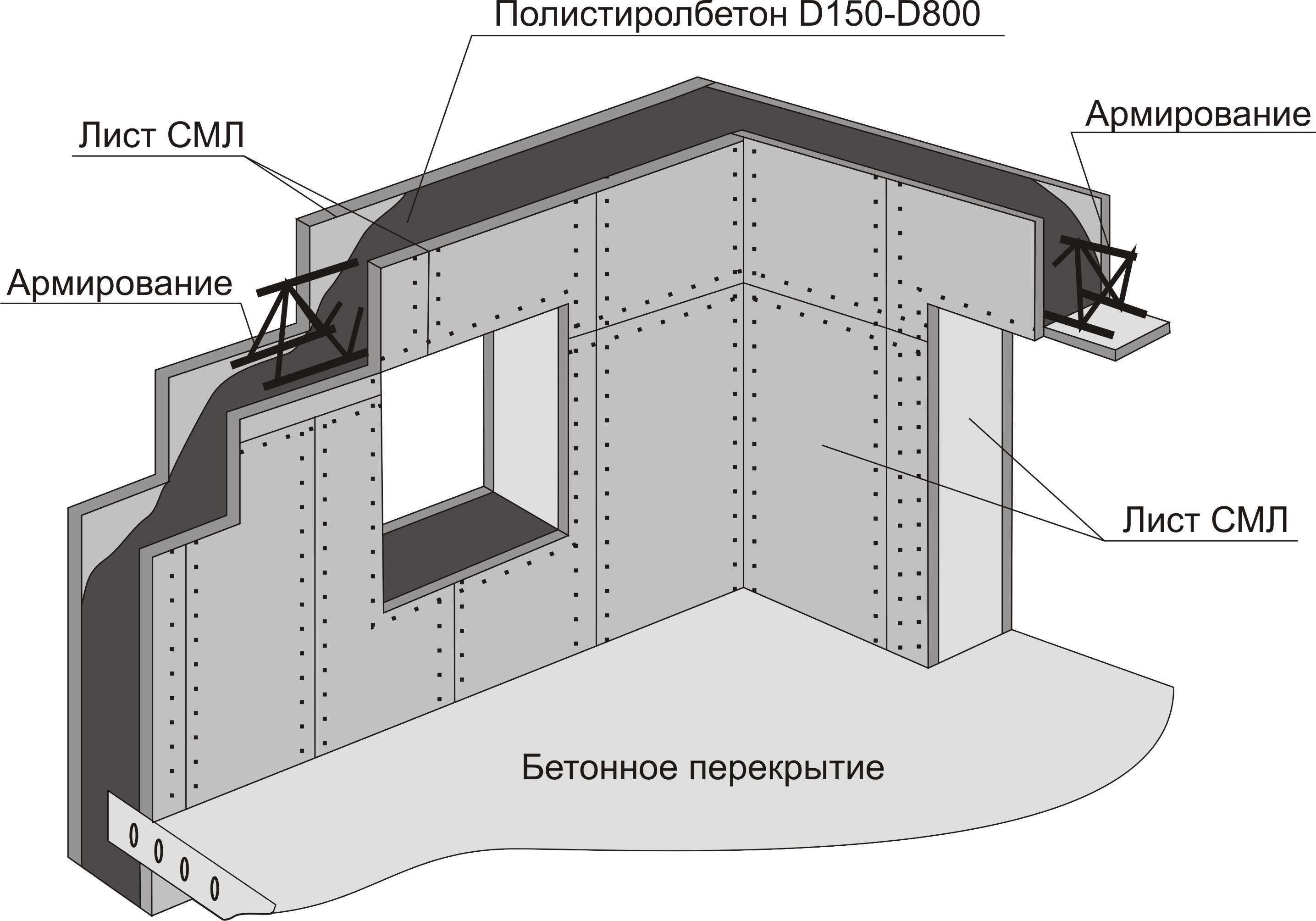

Использование стекломагнезитовых листов в качестве опалубки. Для несъемной опалубки рекомендуется использовать СМЛ премиум класса. Первым делом заливаете цементную подготовку для удобства последующего закрепления СМЛ. После чего последовательно по 400-600 мм заливается пенобетон или полистиролбетон с расчетным армированием. Каждому слою необходимо давать схватиться около 24 часов. Предварительной обработки поверхность листов не требует.

Использование стекломагниевых листов в качестве полов и потолков. СМЛ полностью способно заменить традиционные материалы, такие как OSB, ЦСП или ГКЛ. Несущая способность и влагостойкость дает свободу применения как в качестве полов, перегородок и потолков. Толщины СМЛ в 12 мм хватит для создания прочного основания под плитку, которое через 3 года не пойдет волнами.

Толщины СМЛ в 12 мм хватит для создания прочного основания под плитку, которое через 3 года не пойдет волнами.

Стекломагнезитовый лист, применение, недостатки и преимущества

- Фото: Стекломагнезитовый лист – применение и недостатки

Содержание

- 1 Применение стекломагнезитовых листов

- 2 Недостатки стекломагнезитовых листов

- 3 Преимущества стекломагнезитовых листов

- 3.1 Похожие материалы

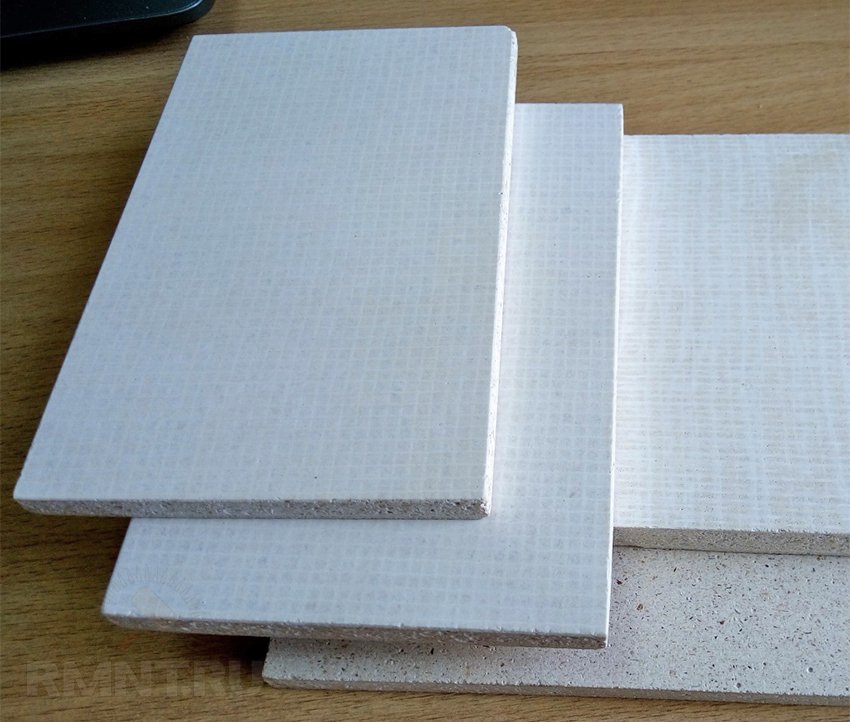

Стекломагнезитовый лист (СМЛ) по праву называют строительным материалом нового поколения. Он состоит из армирующей стекло-сетки и магнезиального вяжущего вещества. В состав последнего входят оксид и хлорид магния. Различное процентное соотношение компонентов в составе материала влияет на его прочность и на классность. Изготавливается материал в виде листов различной толщины, плотности и размеров.

Применение стекломагнезитовых листов

Данный материал считается достаточно универсальным строительным материалом. Стекломагнезитовый лист применяется в процессе строительства и отделки зданий, кровли, заборов, печей и каминов. Материал используют для монтажа кровли, стен, перегородок, пола и даже подоконников. Хорошая стойкость к химическим воздействиям и повышенная влагостойкость делают возможным применение материала в строительстве бассейнов, бань, саун и душевых. Такие листы прекрасно подойдут для выравнивания любых поверхностей.

Недостатки стекломагнезитовых листов

Недостатки стекломагнезитовых листов несущественны и имееют место только для низкокачественных дешевых образцах. Можно выделить следующее:

Можно выделить следующее:

- низкокачественные стекломагнезитовые листы изготавливаются с добавлением таких добавок как мел, асбест, известь, что уменьшает их характеристики огнестойкости, прочности;

- листы низкого качества при попадании на них влаги могут выделять соль, что в свою очередь приводит к коррозии металла.

Из этого следует, что не стоит экономить на данном материале, лучше купить более дорогие качественные варианты.

Преимущества стекломагнезитовых листов

Специальная технология производства СМЛ придает ему прочность, твердость, морозостойкость. Кроме того, материал имеет высокую степень влагостойкости, не впитывает влагу и не боится сырости. Даже после продолжительного пребывания во влажной среде листы не расслаиваются, не лопаются и не набухают.

Лист отличается повышенной гибкостью. Наличие в его составе армирующей сетки позволяет хорошо гнуться, достигая радиуса кривизны 3 м. Это свойство снижает вероятность переломов листов в процессе перевозки и использования.

Лист отличается повышенной гибкостью. Наличие в его составе армирующей сетки позволяет хорошо гнуться, достигая радиуса кривизны 3 м. Это свойство снижает вероятность переломов листов в процессе перевозки и использования.Стекломагнезитовый лист характеризуется стойкостью перед воздействием плесени, бактерий и различных насекомых. Листы не содержат асбеста и токсинов. Даже в процессе нагревания данный материал не выделяет токсинов. Стекломагниевые листы по праву можно отнести к экологически чистым материалам.

Стоит отметить, что все положительные свойства стекломагнезитовых листов делают его очень удобным в работе. Лист можно без проблем закрепить с помощью гвоздей и шурупов, он не разрушается и не крошится в процессе разрезания и фрезеровки. С этой целью можно использовать различные материалы: нож, дрель или лобзик. На гладкую и ровную поверхность листа легко ложатся различные отделочные материалы: кафель, обои, декоративные смеси, лак или краска.

youtube.com/embed/u81QdUXCsik» frameborder=»0″ allowfullscreen=»allowfullscreen»>

производство стекломагниевого листа (СМЛ). Технология и оборудование для производства стекломагниевого листа

Гипсокартонные листы

(ГКЛ) в настоящее время служат повсеместно распространенным отделочным материалом. С помощью них заделывают откосы, выравнивают стены, возводят перегородки, восстанавливают геометрию помещений.

Такие конструкции не нуждаются в последующей специальной обработке и могут эксплуатироваться в исходном виде. А вот для наружных работ даже влагостойкий гипсокартон не подойдет. Поэтому разработали аналог – стекломагниевый (стекломагнезитовый) лист (СМЛ), устойчивый к воздействиям окружающей среды.

Товар, появившись на рынке строительных материалов, быстро завоевал популярность, и это неудивительно. Может использоваться с одинаковой эффективностью как в обычных помещениях (сухих), так и в тех, для которых характерна повышенная влажность: в ванных комнатах, туалетах, на кухнях, в бассейнах, котельных и т. п.

п.

Деловые возможности

Если верить статистике, в Западной Европе и США до 70 процентов всех отделочных и ремонтных работ выполняется с использованием стекломагнезитового листа. Такая же тенденция наметилась и в нашей стране, но отечественный рынок еще не так насыщен этим материалом. Поэтому производство СМЛ в России — очень прибыльный бизнес: конкуренция в сегменте небольшая, но рынок сбыта настолько велик, что проблем со сбытом продукции точно не возникнет.

Характеристики и свойства

Стекломагниевый лист

имеет множество преимуществ по сравнению с гипсокартоном. Это универсальный материал для отделки поверхностей при внутренних и наружных работах. СМЛ изготовлен из древесной стружки, стекловолокна и магнезита, соединенных механическим способом.

В результате получается белая пластина (есть легкий оттенок слоновой кости) толщиной до двух сантиметров с одной гладкой стороной, а другая с тиснением (за счет армирования стекловолокном). Если гладкая сторона используется в качестве лицевой в помещении, то ее можно декорировать обоями, пленкой, шпоном, а если рельефную – штукатуркой, любой росписью, отделывать керамической плиткой.

Если гладкая сторона используется в качестве лицевой в помещении, то ее можно декорировать обоями, пленкой, шпоном, а если рельефную – штукатуркой, любой росписью, отделывать керамической плиткой.

Преимущества СМЛ по сравнению с ГКЛ

- Прочность. Стекломагниевый лист более эластичен, легче, более устойчив к ударам, но при этом имеет хорошую плотность.

- Влагостойкость. СМЛ не впитывает жидкость, не коробится, не деформируется под воздействием влаги, а после длительного содержания в воде при высыхании восстанавливает качество и форму.

- Теплоизоляция. Материал имеет низкий коэффициент теплопроводности.

- Пожарная безопасность. Стекломагнезитовый лист выдерживает значительные термические нагрузки и негорюч.

- Звукоизоляция. СМЛ отлично поглощает звук.

- Прибыльность. Лист толщиной восемь миллиметров может заменить 25-миллиметровый слой гипсокартона. Использование LSU экономит деньги и время.

- Экологичность.

Материал не выделяет токсинов (в том числе асбеста), экологически безопасен.

Материал не выделяет токсинов (в том числе асбеста), экологически безопасен. - Удобство в работе. Благодаря своей гибкости и легкости, стекломагниевые листы могут использоваться в сложных архитектурных композициях (кромки СМЛ не осыпаются, не ломаются при монтаже) и могут использоваться в качестве отделочного слоя даже без отделки (оклейки, штукатурки, покраски и т.п.).

Оборудование для производства СМЛ

Технологическая линия не очень сложна, что, безусловно, порадует предпринимателей. Кроме рулонов ленты используются всего три основных узла:

- Формирователь — сам станок, в котором происходит производство стекломагниевого листа. Аппарат представляет собой комплекс формовочных плит – специальных пластиковых форм, заполненных рецептурной смесью и соединенных в единое целое.

- Платформа для смешивания сырья представляет собой автоматический смеситель, оснащенный дозатором, в который засыпается исходное сырье. Затем они порционно подаются в смеситель, где гомогенизируются (доводятся до нужной кондиции).

- Автоматическая отрезная машина представляет собой устройство, в котором высушенные заготовки СМЛ подаются партиями с целью их резки до заданных размеров.

Также в состав оборудования для производства стекломагниевого листа должны входить сушильные камеры, мусороперерабатывающие машины и другие агрегаты.

Производство СМЛ

Чтобы сделать суть технологии более понятной, разобьем весь процесс на промежуточные этапы.

- Сначала подготавливается сырье (смеси готовятся по рецепту).

- Лист формованный (сборный).

- Затем проводится ламинирование материала (шлифовка с одной или двух сторон). Это необязательное действие, так как при отделочных работах, как правило, дополнительно декорируют поверхность листа.

- Проводится промывка (смывается пыль и другие посторонние частицы, оставшиеся после ламинирования).

- Проводится сушка (с сушильными камерами или без них).

- Обрезан неровный край.

- Фаска удалена (ЛСУ придан геометрически правильный вид).

- листов в упаковке.

Стоимость оборудования

Линия минимальной комплектации, включающая только формовку, раскройную машину, одну разгрузочную кассету и одну ванну прочности, будет стоить от трех миллионов рублей. В этом варианте сушильных камер не предусмотрено, поэтому сушку придется проводить в отдельном специально оборудованном помещении.

Процесс занимает 30-50 часов при комнатной температуре. Также в состав линии не входит площадка для смешивания сырья, а ванна и разгрузочная кассета присутствуют в единственном экземпляре, поэтому при необходимости их нужно будет заказывать дополнительно. Производство стекломагниевого листа будет осуществляться со скоростью 1 см3 в минуту.

Линия средних размеров требует большей площади, так как включает в себя большее количество юнитов. Помимо оборудования, предусмотренного в предыдущей линейке, сюда входят дозаторы, вибросито, дробилка отходов, конвейеры, смесители.

Такая техника будет стоить примерно в полтора раза дороже, чем в первом случае (около 4,5 млн рублей), но в технологическом отношении она более совершенна. Во-первых, благодаря наличию дробилки отходов производство стекломагниевого листа станет безотходным, во-вторых, благодаря наличию дозаторов, готовая смесь будет автоматически подаваться в бункер, в-третьих, конвейеры будут механически перемешивать смесь. Производительность, конечно, возрастет.

Если позволяют средства, можно приобрести полную линейку, которая фактически представляет собой целую фабрику. Это будет стоить от 8-9 миллионов рублей.

Производственные помещения

Для размещения необходимого оборудования и материалов нужна мастерская с четырьмя помещениями, это:

- само помещение, где будет осуществляться производство стекломагниевого листа;

- склад, где будут храниться компоненты и готовится смесь;

- помещение для сушки материала;

- склад для хранения готовой продукции.

Для размещения еженедельной поставки сырья вам потребуется склад площадью 100-120 кв. Производственный цех, где будет располагаться производственная линия, должен иметь площадь не менее 200 квадратных метров (ширина не менее 5 метров, длина – 40 метров).

Для помещения, в котором будет происходить сушка, достаточно площади 100 кв.м при условии работы в одну смену (в 2 смены — 200 кв.м, в 3 смены — 300 кв.м). Склад готовой продукции может иметь достаточно небольшую площадь – 100-150 кв.

Посох

Для работы в одну смену вам понадобится:

- Две рабочие площадки для приготовления смеси.

- Пятеро рабочих на линии.

- Четыре человека на участках сушки и обрезки.

- Один водитель грузовика, одновременно работающий кладовщиком.

- Два погрузчика.

- Один мастер (начальник смены).

Всего пятнадцать человек в смену. Зарплата чернорабочих в целом по стране от 20-25 тысяч рублей, грузчику и бригадиру нужно будет платить от 35 тысяч рублей и выше.

Наконец

Итак, поистине универсальным материалом является стекломагнезитовый лист. Его использование во внутренней отделке позволяет значительно упростить ремонтные работы, поэтому популярность такого материала только набирает обороты. Даже при работе в одну смену затраты на открытие бизнеса могут окупиться в течение полугода. Надеемся, что представленная в статье информация помогла вам понять, как открыть собственное производство СМЛ. Удачи!

Передовая статья: Последние разработки в области магниевых сплавов и их применения

Сплавы и композиты на основе магния в качестве конструкционных материалов, а также функционализированные магниевые материалы в течение многих лет вызывают устойчивый рост интереса к новым приложениям, а также в научном сообществе. Чтобы выразить и показать этот высокий спрос, авторы инициировали эту тему исследования, чтобы предоставить заинтересованным сторонам обзор текущих разработок в области исследований в этом секторе. Всего опубликовано 16 статей 56 авторов из 29институциональная принадлежность в девяти странах. 12 из этих статей являются оригинальными исследованиями, а две из них — мини-обзорами и рецензиями. Из оригинальных исследовательских статей восемь касаются деформируемых сплавов, двух литых материалов и двух основных принципов металлургии магниевых сплавов. Это, безусловно, удовлетворяет текущую потребность в оптимизации кованых материалов Mg для листовых приложений или экструдированных профилей. В списке приложений, на которые нацелены авторы, заметно, что биоразлагаемые магниевые материалы в настоящее время находятся в центре внимания. Это отчасти связано с тем, что несколько лет назад интерес к этой области исследований резко возрос, а отчасти из-за огромного интереса медицинской промышленности к новым, экономически эффективным решениям в материалах для имплантатов, позволяющим перейти, например, к хирургическим процедурам. Два мини-обзора посвящены, во-первых, оценке пригодности магниевых материалов для новых применений в конструкции беспилотников, а во-вторых, деформационным свойствам магниевых сплавов, сваренных трением с перемешиванием.

Всего опубликовано 16 статей 56 авторов из 29институциональная принадлежность в девяти странах. 12 из этих статей являются оригинальными исследованиями, а две из них — мини-обзорами и рецензиями. Из оригинальных исследовательских статей восемь касаются деформируемых сплавов, двух литых материалов и двух основных принципов металлургии магниевых сплавов. Это, безусловно, удовлетворяет текущую потребность в оптимизации кованых материалов Mg для листовых приложений или экструдированных профилей. В списке приложений, на которые нацелены авторы, заметно, что биоразлагаемые магниевые материалы в настоящее время находятся в центре внимания. Это отчасти связано с тем, что несколько лет назад интерес к этой области исследований резко возрос, а отчасти из-за огромного интереса медицинской промышленности к новым, экономически эффективным решениям в материалах для имплантатов, позволяющим перейти, например, к хирургическим процедурам. Два мини-обзора посвящены, во-первых, оценке пригодности магниевых материалов для новых применений в конструкции беспилотников, а во-вторых, деформационным свойствам магниевых сплавов, сваренных трением с перемешиванием. Два обзора посвящены фундаментальным вопросам разработки магниевых сплавов, а также пригодности магниевых материалов в качестве материалов для хранения водорода.

Два обзора посвящены фундаментальным вопросам разработки магниевых сплавов, а также пригодности магниевых материалов в качестве материалов для хранения водорода.

В первом мини-обзоре (Ren et al.) представлен обзор микроструктурных характеристик и возникающего в результате изменения текстуры магниевых сплавов, сваренных с использованием процесса трения-перемешивания. Этот процесс представляет собой процесс соединения в твердой фазе, при котором не возникает проблем с затвердеванием, как в других процессах сварки. Для анализа, среди прочего, используются данные EBSD, описываются механизмы локализованной пластической деформации. В дополнение к этим анализам также представлены технологические модификации, которые служат для увеличения прочности зоны сварки.

Второй мини-обзор посвящен пригодности материалов на основе магния в качестве строительных материалов для дронов (Höche et al.). Основными причинами этого являются низкая плотность и хорошая литейная способность, а также хорошие демпфирующие свойства. Однако также выделены критические характеристики и представлены способы их избежать. С помощью карт Эшби, которые отображают модуль Юнга или прочность в зависимости от плотности материала, определяются области возможного применения и представляются некоторые новые монолитные, а также гибридные магниевые материалы для дальнейших разработок, которые могут быть использованы в пилотируемых или беспилотных летательных аппаратах в будущем.

Однако также выделены критические характеристики и представлены способы их избежать. С помощью карт Эшби, которые отображают модуль Юнга или прочность в зависимости от плотности материала, определяются области возможного применения и представляются некоторые новые монолитные, а также гибридные магниевые материалы для дальнейших разработок, которые могут быть использованы в пилотируемых или беспилотных летательных аппаратах в будущем.

Первый обзор (Rabkin et al.) касается способности аккумулировать водород чрезвычайно мелкозернистых магниевых сплавов, что является одной из инновационных тем в магниевой технологии, подпадающей под категорию функционализации. Мелкий размер зерна достигается с помощью равноканального процесса угловой обработки (ECAP), а размеры зерна достигаются менее 1 мкм. Кроме того, другие тяжелые процессы пластической деформации (SPD), такие как кручение под высоким давлением (HPT), приводят к размерам зерен, которые значительно улучшают кинетику загрузки и разгрузки водорода. Авторы утверждают, что лучший способ оптимизировать термодинамику системы Mg-H — это объединить SPD с выбором легколегирующих элементов, что может быть подтверждено компьютерным термодинамическим моделированием (Campos et al.). Нанокомпозиты на основе магния, армированные гомологами углерода, такими как графен или нанотрубки, также демонстрируют потенциал для использования в качестве материалов для хранения водорода. Необходимы дополнительные научные исследования, чтобы лучше понять подробные механизмы поглощения и десорбции и влияние дефектов решетки.

Авторы утверждают, что лучший способ оптимизировать термодинамику системы Mg-H — это объединить SPD с выбором легколегирующих элементов, что может быть подтверждено компьютерным термодинамическим моделированием (Campos et al.). Нанокомпозиты на основе магния, армированные гомологами углерода, такими как графен или нанотрубки, также демонстрируют потенциал для использования в качестве материалов для хранения водорода. Необходимы дополнительные научные исследования, чтобы лучше понять подробные механизмы поглощения и десорбции и влияние дефектов решетки.

Второй обзор обобщает основные принципы легирования магнием (Kaya). При этом модель Миедемы оказывается в центре внимания наряду с предположениями Юма-Розери. Это предположение Миедемы связывает электронную плотность и разницу в электроотрицательности двух элементов с генерируемой ими энергией дефекта упаковки. В подходах моделирования рассматривается формирование ближнего порядка (БРО) атомов, а не только равномерное гомогенное распределение атомов в твердом растворе. Кроме того, автор хотел бы, чтобы этот подход Miedema был распространен на многокомпонентные системы. В качестве примера здесь представлены кислород и Са или СаО в качестве легирующих добавок. В этой обзорной статье подробно описаны возможности моделирования систем из магниевых сплавов и попытки сделать прогнозы свойств на основе результатов. Это станет хорошей основой для будущих разработок сплавов и инноваций в области сплавов.

Кроме того, автор хотел бы, чтобы этот подход Miedema был распространен на многокомпонентные системы. В качестве примера здесь представлены кислород и Са или СаО в качестве легирующих добавок. В этой обзорной статье подробно описаны возможности моделирования систем из магниевых сплавов и попытки сделать прогнозы свойств на основе результатов. Это станет хорошей основой для будущих разработок сплавов и инноваций в области сплавов.

В оригинальной исследовательской статье Tun et al. разработали и испытали высокоэнтропийный сплав (ВЭС) состава Mg-xAl-xCu-xMn-xZn с x = 5 ат.% (Tun et al.). Этот материал был экструдирован, и в микроструктуре появились фазы Al6Mn и Al2CuMg, что привело к высокой твердости в сочетании с высокой прочностью на сжатие 616 МПа, а также с достижением хорошей пластичности 16,9%. Прочность на растяжение и пластичность при испытании на растяжение оказались хорошими при 318 МПа и 8,2% соответственно. Что касается предела текучести, соотношение между испытаниями на сжатие и растяжение составляет 0,9. , что почти симметрично и поэтому совершенно нетипично для магниевых сплавов.

, что почти симметрично и поэтому совершенно нетипично для магниевых сплавов.

В оригинальной исследовательской статье исследовались микроструктура, текстура, а также поведение при формовании и механические характеристики двух магниевых сплавов (Mg-Zn-RE и Mg-Zn-Ca), полученных методом двухвалкового литья (Victoria-Hernández et al.). Оба сплава были подвергнуты горячей прокатке и отжигу. Оба они имеют мелкозернистую микроструктуру, хорошую пластичность выше 30% и одинаковую текстуру с расщеплением в поперечном направлении. Однако разница в пределе текучести в направлении прокатки и перпендикулярно ему относительно велика. Индекс Эриксена (IE) сплава Mg-Zn-RE после холодной прокатки составляет 8,4, в то время как сплав Mg-Zn-Ca демонстрирует хорошую формуемость при растяжении при более низком индексе Эриксена. Сплав, содержащий кальций, не проявляет исключительной способности к горячей штамповке. Растрескивающий эффект Mg 2 Ca фазы, вероятно, ответственны за это. В заключение, подавление расщепленной текстуры является эффективным способом подавления анизотропии механических свойств.

Влияние добавления лигатуры Al-Be на измельчение зерна сплава Mg-Zr изучено в оригинальной исследовательской статье (Balasubramani et al.). Первоначально предполагалось, что эффект укрупнения зерна от этой добавки был обусловлен реакцией Be с Zr, тем самым снижая способность циркония к измельчению зерна. Однако в этой работе было показано, что реакция Al с Zr приводит к интерметаллическим фазам и, таким образом, снижает абсолютную концентрацию растворенного Zr. Следовательно, это приводит к уменьшению эффекта измельчения зерна Zr. Кроме того, был продемонстрирован измельчающий эффект ультразвуковой обработки расплава и показано, что бериллий связан с оксидами, образующимися на поверхности. Результаты этого исследования показывают, что добавки Be могут привести к снижению воспламеняемости литейных сплавов с измельченным зерном.

Сопротивление ползучести при сжимающем напряжении исследуется в оригинальной исследовательской статье семи коммерческих и недавно разработанных жаростойких магниевых сплавов, обработанных литьем под высоким давлением (Gavras et al. ). Это коммерческие AE42 и AE44, а также модифицированный AE44, коммерческий MRI230D и три недавно разработанных сплава DieMag, которые содержат алюминий, а также барий и кальций в соотношении 2:1:1 в различных концентрациях. В испытаниях на растяжение при комнатной температуре (КТ) DieMag633 показал самый высокий предел текучести более 200 МПа, но за счет пластичности. MRI230D продемонстрировал второй по величине предел текучести при комнатной температуре со 180 МПа, за ним следует DieMag422 со 173 МПа. В испытаниях на растяжение при 150°C DieMag633 также показал убедительные результаты при 160 МПа, за ним последовали MRI230D и DieMag422 при примерно 140 МПа. Таким образом, предел текучести этого наиболее жаропрочного магниевого сплава при КТ и 150°С выше, чем у алюминиевого сплава А380. Сопротивление ползучести при 200°C и различных напряжениях от 60 до 100 МПа было лучшим в диапазоне более низких напряжений для AE44 и при более высоких напряжениях для DieMag633.

). Это коммерческие AE42 и AE44, а также модифицированный AE44, коммерческий MRI230D и три недавно разработанных сплава DieMag, которые содержат алюминий, а также барий и кальций в соотношении 2:1:1 в различных концентрациях. В испытаниях на растяжение при комнатной температуре (КТ) DieMag633 показал самый высокий предел текучести более 200 МПа, но за счет пластичности. MRI230D продемонстрировал второй по величине предел текучести при комнатной температуре со 180 МПа, за ним следует DieMag422 со 173 МПа. В испытаниях на растяжение при 150°C DieMag633 также показал убедительные результаты при 160 МПа, за ним последовали MRI230D и DieMag422 при примерно 140 МПа. Таким образом, предел текучести этого наиболее жаропрочного магниевого сплава при КТ и 150°С выше, чем у алюминиевого сплава А380. Сопротивление ползучести при 200°C и различных напряжениях от 60 до 100 МПа было лучшим в диапазоне более низких напряжений для AE44 и при более высоких напряжениях для DieMag633.

Скорость коррозии и механические свойства сплавов Mg-xAg с x от 2 до 10% масс. , которые могут быть пригодны в качестве биоразлагаемых материалов, исследованы в оригинальной исследовательской статье (Jessen et al.). Это тонкие пленки, изготовленные методом магнетронного распыления, толщиной всего 20 мкм. Их сравнивают с образцами чистого магния, изготовленными аналогичным образом. Было обнаружено, что сплав Mg-10Ag демонстрирует предел прочности при растяжении 371 МПа при умеренной пластичности. При содержании серебра 6 мас. % материал демонстрирует предел текучести 310 МПа при относительном удлинении 6 %. Одновременное исследование скорости коррозии в сочетании с механическими свойствами позволяет предположить, что материал Mg-6Ag является многообещающим материалом для разлагаемых имплантатов, поскольку серебро также может проявлять терапевтические эффекты.

, которые могут быть пригодны в качестве биоразлагаемых материалов, исследованы в оригинальной исследовательской статье (Jessen et al.). Это тонкие пленки, изготовленные методом магнетронного распыления, толщиной всего 20 мкм. Их сравнивают с образцами чистого магния, изготовленными аналогичным образом. Было обнаружено, что сплав Mg-10Ag демонстрирует предел прочности при растяжении 371 МПа при умеренной пластичности. При содержании серебра 6 мас. % материал демонстрирует предел текучести 310 МПа при относительном удлинении 6 %. Одновременное исследование скорости коррозии в сочетании с механическими свойствами позволяет предположить, что материал Mg-6Ag является многообещающим материалом для разлагаемых имплантатов, поскольку серебро также может проявлять терапевтические эффекты.

Еще одна оригинальная исследовательская работа касается биоразлагаемых магниевых материалов Mg-xGd с X = 2, 5 и 10, которые можно использовать в качестве материалов для имплантатов (Harmuth et al. ). Сплавы были отлиты, обработаны на твердый раствор и затем экструдированы при различных температурах и скоростях, а свойства полученных профилей исследованы. Показано, что за счет соответствующего выбора параметров механические свойства можно варьировать в широких пределах. Таким образом, предел текучести при испытании на растяжение составляет от 9от 0 до 200 МПа и предел прочности при растяжении от 180 до 280 МПа. При сжатии предел текучести составляет от 80 до 220 МПа, а предел прочности при сжатии — от 300 до 450 МПа. Скорость деградации низкая и составляет около 0,2 мм/год для всех сплавов, и на нее не влияют параметры процесса. Таким образом, сплавы Mg-Gd подходят для использования в качестве разлагаемых материалов для имплантатов.

). Сплавы были отлиты, обработаны на твердый раствор и затем экструдированы при различных температурах и скоростях, а свойства полученных профилей исследованы. Показано, что за счет соответствующего выбора параметров механические свойства можно варьировать в широких пределах. Таким образом, предел текучести при испытании на растяжение составляет от 9от 0 до 200 МПа и предел прочности при растяжении от 180 до 280 МПа. При сжатии предел текучести составляет от 80 до 220 МПа, а предел прочности при сжатии — от 300 до 450 МПа. Скорость деградации низкая и составляет около 0,2 мм/год для всех сплавов, и на нее не влияют параметры процесса. Таким образом, сплавы Mg-Gd подходят для использования в качестве разлагаемых материалов для имплантатов.

Испытания на сжатие прокатанного и отожженного сплава Mg-1Zn-1Gd-0,6Zr (ЗЭК110), которые проводились в плоскости листа в направлении прокатки, показали следующие характеристики после анализа микроструктуры и текстуры деформированных образцов (Basu и Al-Samman). Микроструктура после отжига показала большое количество двойников сжатия, а также двойников растяжения, которые, кроме того, включали двойники второго и третьего порядка. Однако росту двойников сильно препятствуют выделения, богатые Zr, и поля напряжений вокруг других частиц.

Микроструктура после отжига показала большое количество двойников сжатия, а также двойников растяжения, которые, кроме того, включали двойники второго и третьего порядка. Однако росту двойников сильно препятствуют выделения, богатые Zr, и поля напряжений вокруг других частиц.

Еще одна оригинальная исследовательская работа, в которой рассматривается оптимизация свойств сплава Mg-3Zn-0,2Ca путем добавления марганца (от 0,3 до 0,9 мас.%), рассматривает биомедицину как область применения этих сплавов и, в частности, их использование в качестве разлагаемых материалов для имплантатов (Han et al.). С увеличением содержания марганца размер зерен литого материала сначала уменьшается, а затем снова увеличивается. Этот эффект объясняется влиянием марганца на переохлаждение в процессе затвердевания. Показано, что после экструзии материалов при содержании 0,5% марганца по массе можно достичь максимального предела текучести 302 МПа и предела прочности при растяжении 327 МПа. Это связано с влиянием марганца на характер рекристаллизации, который, в свою очередь, влияет на размер зерна. Исследования скорости разложения и коррозионного потенциала показывают, что добавка марганца улучшает свойства и достигает оптимальных значений при содержании марганца 0,5% масс.

Этот эффект объясняется влиянием марганца на переохлаждение в процессе затвердевания. Показано, что после экструзии материалов при содержании 0,5% марганца по массе можно достичь максимального предела текучести 302 МПа и предела прочности при растяжении 327 МПа. Это связано с влиянием марганца на характер рекристаллизации, который, в свою очередь, влияет на размер зерна. Исследования скорости разложения и коррозионного потенциала показывают, что добавка марганца улучшает свойства и достигает оптимальных значений при содержании марганца 0,5% масс.

Профиль свойств экструдированных плоских изделий исследуется в оригинальной исследовательской статье, и показано, что микроструктура, текстура и механическое поведение значительно отличаются от прокатных полуфабрикатов (Nienaber et al.). Три Zn-содержащих магниевых сплава были экструдированы с различными технологическими параметрами, а именно ZN10, ZX10 и AZ31, и на сформированных полосах были исследованы текстура, микроструктура и механические свойства. Как и ожидалось, увеличение скорости экструзии приводит к более высокой температуре деформации, что приводит к увеличению динамической рекристаллизации. В трех сплавах также были обнаружены различия в текстуре. AZ31 показал сильную базальную текстуру, в то время как ZN10 и ZX10 показали больший наклон базовой плоскости в направлении экструзии. Это похоже на круглые экструдированные профили. Мягкие текстуры обеспечивают лучшую формуемость плоских изделий. Кроме того, было обнаружено, что замедление динамической рекристаллизации за счет выбора подходящих легирующих элементов или изменения параметров процесса приводит к получению плоских изделий с превосходными формовочными свойствами, что также может быть подтверждено тестами Эриксена.

Как и ожидалось, увеличение скорости экструзии приводит к более высокой температуре деформации, что приводит к увеличению динамической рекристаллизации. В трех сплавах также были обнаружены различия в текстуре. AZ31 показал сильную базальную текстуру, в то время как ZN10 и ZX10 показали больший наклон базовой плоскости в направлении экструзии. Это похоже на круглые экструдированные профили. Мягкие текстуры обеспечивают лучшую формуемость плоских изделий. Кроме того, было обнаружено, что замедление динамической рекристаллизации за счет выбора подходящих легирующих элементов или изменения параметров процесса приводит к получению плоских изделий с превосходными формовочными свойствами, что также может быть подтверждено тестами Эриксена.

Предметом исследования, который находится в центре внимания уже несколько лет, являются фазы с упорядоченной структурой с длинным периодом (LPSO) в магниевых сплавах, которые считаются ответственными за исключительные свойства некоторых сплавов. Поэтому в оригинальной исследовательской статье рассматриваются кластеры ближнего порядка (SRO) в сплаве Mg97Zn1Gd2 (ат. %), который образует фазы LPSO (Egusa et al.). Кластеры гадолиний-SRO были идентифицированы с помощью высокоугловой кольцевой сканирующей просвечивающей электронной микроскопии в темном поле (HAADF-STEM), и были обнаружены атомы цинка, которые входят в состав этих кластеров. Расчеты по первому принципу подтвердили идентификацию атомного распределения Gd и Zn в STEM. Эти исследования в атомном масштабе показывают возможности электронной микроскопии в сопоставлении микроструктуры и свойств.

%), который образует фазы LPSO (Egusa et al.). Кластеры гадолиний-SRO были идентифицированы с помощью высокоугловой кольцевой сканирующей просвечивающей электронной микроскопии в темном поле (HAADF-STEM), и были обнаружены атомы цинка, которые входят в состав этих кластеров. Расчеты по первому принципу подтвердили идентификацию атомного распределения Gd и Zn в STEM. Эти исследования в атомном масштабе показывают возможности электронной микроскопии в сопоставлении микроструктуры и свойств.

В другой оригинальной исследовательской статье, посвященной фазам LPSO, используется комбинация дифракции нейтронов in situ и акустической эмиссии для исследования деформационного поведения двух сплавов Mg-Zn-Y (Máthis et al.). Сплавы Mg-3Y-1,5Zn и Mg-7Y-6Zn (ат.%) имеют в своей микроструктуре 32 и 85% фаз LPSO соответственно. Исследования показывают, что в обоих сплавах снижение механических свойств с повышением температуры незначительно и что определяющим фактором для этих свойств является передача нагрузки от магниевой матрицы к фазам LPSO.

Материал не выделяет токсинов (в том числе асбеста), экологически безопасен.

Материал не выделяет токсинов (в том числе асбеста), экологически безопасен.