Сталь 17Г1С: характеристики, ГОСТ, аналоги

Этот материал используют для создания простых и сложных сварных структур, которые будут эксплуатироваться в экстремальных условиях. Готовое изделие способно выдержать сильный натиск и температуру от -40 °С до +475 °С, и оно распространено в производстве паровых труб и отводов для горячей воды.

Сталь 17Г1С относится к конструкционному низколегированному классу, не обладает ограничениями для сварки, а реализация осуществляется в виде листового или полосного металлопроката. Следует отметить, что сплав применяют на сложных предприятиях: строительство теплосетей и нефтепроводов, создание магистралей с высоким давлением и на атомных электростанциях.

Название проката имеет свой смысл, который может рассказать про его главный состав. В некоторых случаях сталь носит название 17Г1С-У, расшифровка которого выглядит следующим таким образом:

- сначала идёт цифра «17», всегда указывающая на наличие углерода в сотых долях;

- символы «Г1» — присутствие марганца более 1%;

- знак «С» — значит сталь имеет в химическом составе кремний;

- буква «У» — указывает на улучшенные особые признаки.

Узнав название любой стали можно легко определить её некоторые свойства и особенности.

Общая характеристика материала

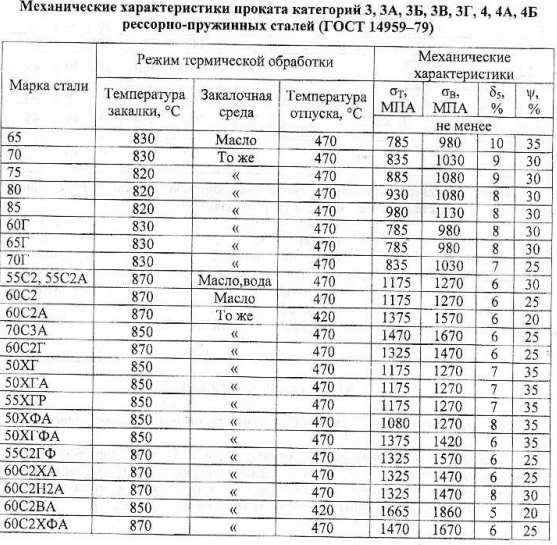

Любое изделие обладает механическими и физическими свойствами, которые выявляют в ходе различных испытаний. Знание этих показателей является необходимым условием, без которого невозможно правильно использовать продукцию. Характеристики стали 17Г1С представлены таким образом:

- предел кратковременной прочности – 490-510 МПа;

- максимальная текучесть – 343-355 МПа;

- удлинение при разрыве – 20-23%;

- ударная вязкость – 390-440 кДж/м2.

Эти показатели были получены при Т=20 °С, и относятся к листовому и трубному металлопрокату. Для металлургических предприятий важно выпускать качественную продукцию, соответствующую вышеперечисленным приметам. Чтобы правильно регулировать этот процесс, созданные объекты проверяют на соответствие государственным стандартам. Сама сталь 17Г1С относится к ГОСТ 19282-73, 19903-74, 5520-79 и 82-70.

Скачать ГОСТ 82-70

Скачать ГОСТ 5520-79

В этих подпунктах указаны все индексы изделия, а также химический состав стали, который, в данном случае, выглядит так:

- «С» (углерод) – 0,15-0,2%. Вещество добавляют для увеличения плотности заготовки.

- «Si» (кремний) – 0,4-0,6%. Предназначен для закалки.

- «Mn» (марганец) – 1,15-1,6%. Удаляет лишний кислород.

- «Ni» (никель), «Cu» (медь), «Cr» (хром) – не более 0,3%. Элементы защищают плоскость от коррозии, и защищают её от образования трещин во время нагрузок.

- «S» (сера) – 0,04%. Улучшает свойства будущей обработки.

- «P» (фосфор) – 0,035%. Увеличивает прочность предмета.

- «N» (азот) – 0,008%. Устраняет склонность сплава к старению и увеличивает его твёрдость.

- «As» (мышьяк) – не более 0,08%. Даёт незначительную устойчивость к ржавчине, и такое его количество не делает сталь вредной.

- «Fe» (железо) – 96%.

Основная составляющая, без которой невозможно создать никакую железную деталь.

Основная составляющая, без которой невозможно создать никакую железную деталь.

Вышеперечисленные компоненты должны строго соответствовать заявленным. Любое, даже незначительное, отклонение может пагубно повлиять на заготовку, что полностью исключает её дальнейшую продажу.

Скачать ГОСТ 19282-73

Использование стали 17Г1С

Выносливость готового проката позволяет применять его в самых разных областях. Однако главное направление – это изготовление промышленных деталей, к которым относятся отводы, фланцы, разветвители и другие элементы трубопроводов и магистралей.

Скачать ГОСТ 20295-85

Поскольку основная масса этих предметов находится под землёй, на их поверхность оказывается сильное давление и перепады температуры. Поэтому важно выбрать предмет, способный без проблем переносить эти факторы на протяжении многих десятков лет. При необходимости можно выбрать любой зарубежный аналог модели 17Г1С: Fe510D1 (Германия), SM490A (Япония), 350W (Канада), Fe52CFN (Евросоюз), 16Mn (Китай) и многие другие. Альтернативные варианты практически идентичны по характеристикам, и не имеют ограничений для сварных конструкций.

Альтернативные варианты практически идентичны по характеристикам, и не имеют ограничений для сварных конструкций.

Применяемые технологии обработки

Данную марку можно обрабатывать как на механических станках, так и при помощи температурных печей. Благодаря этим действиям получается улучшить некоторые данные и подготовить материал для дальнейшего использования. В ходе станочного воздействия используется резка, сверловка, правки и прочее. Этими влияниями элементу придают необходимую форму. В ходе термической обработки применимы закалка, отпуск и отжиг. Температурным воздействием можно добиться нетипичных функций, увеличить твёрдость или создать равномерную структуру. Также этой процедурой можно сделать модель Ст 17Г1С, обладающей повышенной коррозийной стойкостью.

17Г1С характеристики

Home » Misc » 17Г1С характеристики

Сталь 17Г1С: характеристики, ГОСТ, аналоги

Этот материал используют для создания простых и сложных сварных структур, которые будут эксплуатироваться в экстремальных условиях. Готовое изделие способно выдержать сильный натиск и температуру от -40 °С до +475 °С, и оно распространено в производстве паровых труб и отводов для горячей воды. Сталь 17Г1С относится к конструкционному низколегированному классу, не обладает ограничениями для сварки, а реализация осуществляется в виде листового или полосного металлопроката. Следует отметить, что сплав применяют на сложных предприятиях: строительство теплосетей и нефтепроводов, создание магистралей с высоким давлением и на атомных электростанциях.

Готовое изделие способно выдержать сильный натиск и температуру от -40 °С до +475 °С, и оно распространено в производстве паровых труб и отводов для горячей воды. Сталь 17Г1С относится к конструкционному низколегированному классу, не обладает ограничениями для сварки, а реализация осуществляется в виде листового или полосного металлопроката. Следует отметить, что сплав применяют на сложных предприятиях: строительство теплосетей и нефтепроводов, создание магистралей с высоким давлением и на атомных электростанциях.

Сталь 17Г1С

Название проката имеет свой смысл, который может рассказать про его главный состав. В некоторых случаях сталь носит название 17Г1С-У, расшифровка которого выглядит следующим таким образом:

- сначала идёт цифра «17», всегда указывающая на наличие углерода в сотых долях;

- символы «Г1» — присутствие марганца более 1%;

- знак «С» — значит сталь имеет в химическом составе кремний;

- буква «У» — указывает на улучшенные особые признаки.

Узнав название любой стали можно легко определить её некоторые свойства и особенности.

Содержание

Общая характеристика материала

Любое изделие обладает механическими и физическими свойствами, которые выявляют в ходе различных испытаний. Знание этих показателей является необходимым условием, без которого невозможно правильно использовать продукцию.

Свойства стали 17Г1С

Характеристики стали 17Г1С представлены таким образом:

- предел кратковременной прочности – 490-510 МПа;

- максимальная текучесть – 343-355 МПа;

- удлинение при разрыве – 20-23%;

- ударная вязкость – 390-440 кДж/м2.

Эти показатели были получены при Т=20 °С, и относятся к листовому и трубному металлопрокату.

Для металлургических предприятий важно выпускать качественную продукцию, соответствующую вышеперечисленным приметам. Чтобы правильно регулировать этот процесс, созданные объекты проверяют на соответствие государственным стандартам. Сама сталь 17Г1С относится к ГОСТ 19282-73, 19903-74, 5520-79 и 82-70.

Сама сталь 17Г1С относится к ГОСТ 19282-73, 19903-74, 5520-79 и 82-70.

Скачать ГОСТ 82-70

Скачать ГОСТ 5520-79

В этих подпунктах указаны все индексы изделия, а также химический состав стали, который, в данном случае, выглядит так:

- «С» (углерод) – 0,15-0,2%. Вещество добавляют для увеличения плотности заготовки.

- «Si» (кремний) – 0,4-0,6%. Предназначен для закалки.

- «Mn» (марганец) – 1,15-1,6%. Удаляет лишний кислород.

- «Ni» (никель), «Cu» (медь), «Cr» (хром) – не более 0,3%. Элементы защищают плоскость от коррозии, и защищают её от образования трещин во время нагрузок.

- «S» (сера) – 0,04%. Улучшает свойства будущей обработки.

- «P» (фосфор) – 0,035%. Увеличивает прочность предмета.

- «N» (азот) – 0,008%. Устраняет склонность сплава к старению и увеличивает его твёрдость.

- «As» (мышьяк) – не более 0,08%. Даёт незначительную устойчивость к ржавчине, и такое его количество не делает сталь вредной.

- «Fe» (железо) – 96%. Основная составляющая, без которой невозможно создать никакую железную деталь.

Прокат из стали 17Г1С

Вышеперечисленные компоненты должны строго соответствовать заявленным. Любое, даже незначительное, отклонение может пагубно повлиять на заготовку, что полностью исключает её дальнейшую продажу.

Скачать ГОСТ 19282-73

Использование стали 17Г1С

Выносливость готового проката позволяет применять его в самых разных областях. Однако главное направление – это изготовление промышленных деталей, к которым относятся отводы, фланцы, разветвители и другие элементы трубопроводов и магистралей.

Скачать ГОСТ 20295-85

Поскольку основная масса этих предметов находится под землёй, на их поверхность оказывается сильное давление и перепады температуры. Поэтому важно выбрать предмет, способный без проблем переносить эти факторы на протяжении многих десятков лет. При необходимости можно выбрать любой зарубежный аналог модели 17Г1С: Fe510D1 (Германия), SM490A (Япония), 350W (Канада), Fe52CFN (Евросоюз), 16Mn (Китай) и многие другие. Альтернативные варианты практически идентичны по характеристикам, и не имеют ограничений для сварных конструкций.

Альтернативные варианты практически идентичны по характеристикам, и не имеют ограничений для сварных конструкций.

Отвод трубопровода из стали 17Г1С

Применяемые технологии обработки

Данную марку можно обрабатывать как на механических станках, так и при помощи температурных печей. Благодаря этим действиям получается улучшить некоторые данные и подготовить материал для дальнейшего использования. В ходе станочного воздействия используется резка, сверловка, правки и прочее. Этими влияниями элементу придают необходимую форму.

Обработка стали марки 17Г1С

В ходе термической обработки применимы закалка, отпуск и отжиг. Температурным воздействием можно добиться нетипичных функций, увеличить твёрдость или создать равномерную структуру. Также этой процедурой можно сделать модель Ст 17Г1С, обладающей повышенной коррозийной стойкостью.

Сталь 17Г1С: характеристики, свойства, аналоги

Сталь марки 17Г1С – низколегированная сталь, которая применяется при изготовлении сварных и несварных металлических конструкций строительного и машиностроительного назначения. Такие изделия преимущественно используются без дополнительной термической обработки.

Такие изделия преимущественно используются без дополнительной термической обработки.

Классификация: Сталь конструкционная низколегированная.

Продукция: толстолистовой и тонколистовой прокат в рулонах и листах, полуфабрикаты, сортовой и фасонный прокат

Химический состав стали 17Г1С в соответствии с ГОСТ 19282, %

|

С

|

Si

|

Mn

|

Ni

|

S

|

P

|

Cr

|

Cu

|

N

|

|

0.

|

0.4-0.6

|

1.15-1.6

|

≤0.3

|

≤0.04

|

≤0.035

|

<0.3

|

<0.3

|

≤0.008

|

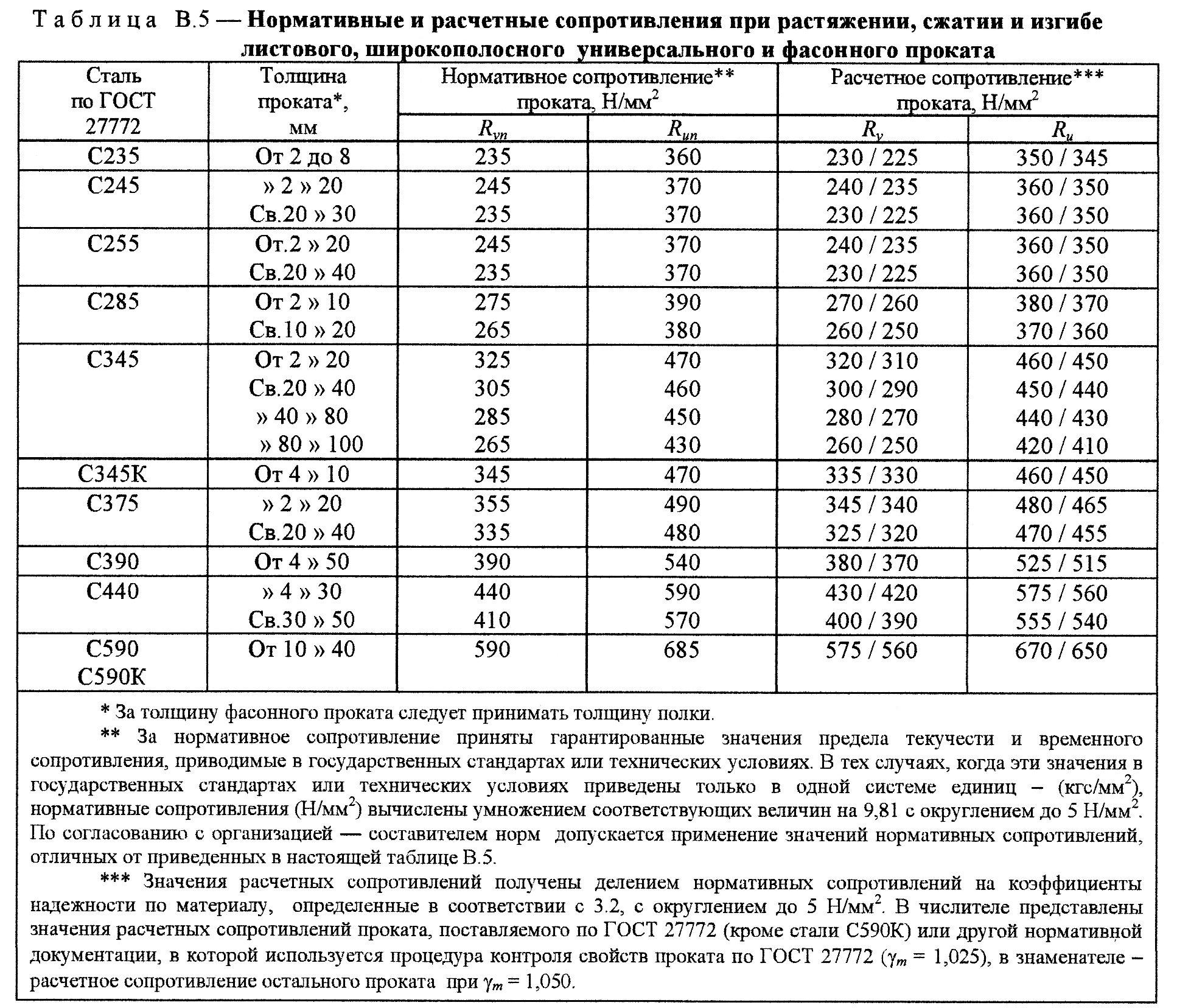

Механические свойства стали 17Г1С в соответствии с ГОСТ 19282, %

|

Толщина проката, мм

|

Минимальный предел текучести, МПа

|

Минимальное временное сопротивление, МПа

|

Минимальное относительное удлинение, %

|

|

До 5

|

355

|

510

|

23

|

|

От 5 до 10

|

355

|

510

|

23

|

|

Свыше 10 до 20 включительно

|

345

|

510

|

23

|

Аналоги стали 17Г1С

|

Германия

|

1.

|

|

Япония

|

SM490A, SM490B, SM490C, SM490YA, SM490YB, SM50A, SM520B, SM520C, STK490, STKM16C, STKR490

|

|

Франция

|

E36-3, E36-4, S355J0, S355J2G3, S355K2G3

|

|

Англия

|

1449-5035HR, 1449-5035HS, 4360-50C, 4360-50D, CEW5, ERW5, Fe510D1FF, S355J0, S355J2G3, SAW5

|

|

Канада

|

350W, 350WT

|

|

Евросоюз

|

1.0117, Fe52CFN, Fe52DFN, S235J2G4, S335JO, S355, S355J2G3

|

|

Италия

|

Fe510, Fe510B, Fe510C, Fe510CFN, Fe510D, FeE420, S355J0, S355J2G3, S355JR

|

|

Бельгия

|

FE510D1FF

|

|

Испания

|

AE355D, Fe510D1FF, S355J2G3, S355J2G4

|

|

Китай

|

16Mn, 16MnDR, 16Mng, 16MnL, 16MnR, HP345

|

|

Швеция

|

2132, 2133, 2134, 2172, 2174

|

|

Болгария

|

S355J2G3

|

|

Венгрия

|

B50.

|

|

Польша

|

16G2, 18G2, 18G2A, 18G2AA, G355

|

|

Румыния

|

OL52.3, OL52.4

|

|

Чехия

|

11438, 11483, 11523

|

|

Австрия

|

St52F

|

|

Южная Корея

|

STKM16C

|

Применение

Сталь 17Г1С применяют для изготовления строительных металлоконструкций, а также деталей, предназначенных для работы под давлением и при температуре от -40 до +475 ºС, в т. ч. элементов трубопроводов, фланцев, сварных переходов.

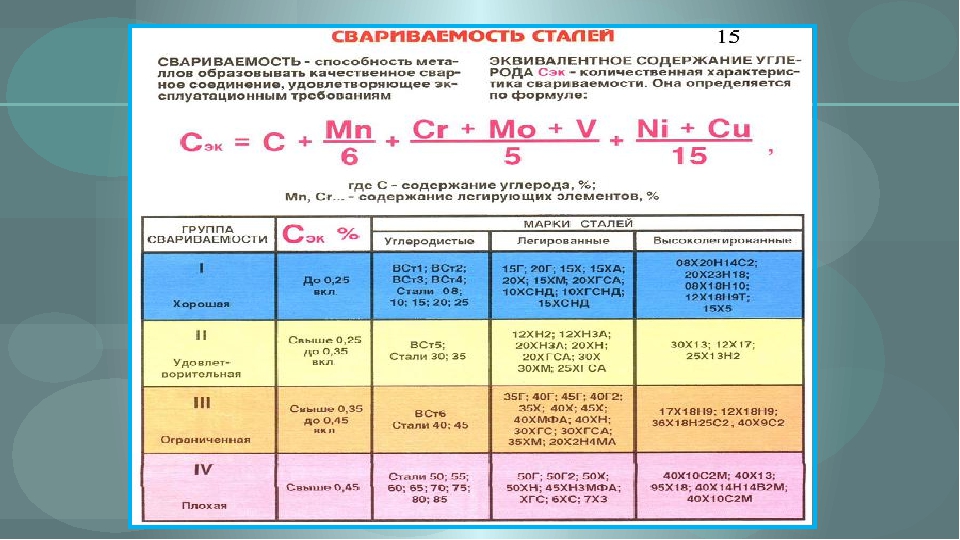

Сваривание

Сталь 17Г1С пригодна к сварке любым способом и без ограничений.

Сталь 17Г1С: характеристики, свойства, аналоги

Сталь марки 17Г1С – низколегированная сталь, применяемая для изготовления сварных и несварных металлоконструкций строительного и машиностроительного назначения. Такие изделия в основном используются без дополнительной термической обработки.

Классификация : Низколегированная конструкционная сталь.

Изделия : Плиты и листы, прокат в рулонах и листах, полуфабрикаты, сортовой прокат и фасонные изделия.

Химический состав стали 17Г1С по ГОСТ 19282, %

С | Си | Мн | Никель | С | Р | Кр | Медь | Н |

0,15-0,20 |

0,4-0,6 |

1,15-1,6 |

≤0,3 |

≤0,04 |

≤0,035 |

|

| ≤0,008 |

Механический состав стали 17Г1С по ГОСТ 19282, %

Толщина проката, мм

Предел текучести минимальный, МПа

Минимальное временное сопротивление, МПа

Минимальное относительное удлинение, %

≤ 5

355

510

23

> 5 ≤ 10

355

510

23

> 10 ≤ 20

345

510

23

Сталь 17Г1С аналоги

Германия | 1. |

Япония | SM490A, SM490B, SM490C, SM490YA, SM490YB, SM50A, SM520B, SM520C, STK490, STKM16C, STKR490 |

Франция | Э36-3, Э36-4, С355ДЖ0, С355ДЖ2Г3, С355К2Г3 |

Великобритания | 1449-5035HR, 1449-5035HS, 4360-50C, 4360-50D, CEW5, ERW5, Fe510D1FF, S355J0, S355J2G3, SAW5 |

Канада | 350 Вт, 350 Вт |

ЕС | 1.0117, Fe52CFN, Fe52DFN, S235J2G4, S335JO, S355, S355J2G3 |

Италия | Fe510, Fe510B, Fe510C, Fe510CFN, Fe510D, FeE420, S355J0, S355J2G3, S355JR |

Бельгия | ФЭ510Д1ФФ |

Испания | АЭ355Д, Фе510Д1ФФ, С355ДЖ2Г3, С355ДЖ2Г4 |

Китай | 16Mn, 16MnDR, 16Mng, 16MnL, 16MnR, HP345 |

Швеция | 2132, 2133, 2134, 2172, 2174 |

Болгария | С355ДЖ2Г3 |

Венгрия | Б50. |

Польша | 16Г2, 18Г2, 18Г2А, 18Г2АА, Г355 |

Румыния | ОЛ52.3, ОЛ52.4 |

Чехия | 11438, 11483, 11523 |

Австрия | Ст52Ф |

Южная Корея | СТКМ16С |

Применение

Сталь марки 17Г1С применяется для изготовления металлоконструкций, а также деталей, предназначенных для работы под давлением и при температурах от -40ºС до +475ºС, в том числе элементов трубопроводов, фланцев и сварных соединений.

Сварка

Сталь марки 17Г1С пригодна для сварки любым способом и без ограничений.

Сталь 17Г1С (17Г1С-У) / Ауремо

Сталь 03ХГЮ Сталь 05Г1Б Сталь 06Г2АФ Сталь 06Г2МФБ Сталь 06Г2ФР Сталь 06ХГСЮ Сталь 07ГБЮ Сталь 07ГФБ (07ГФБ-) Сталь 08Г1НФБ Сталь 08Г2МФ (08Г2МФА) Сталь 08Г2С Сталь 08Г2СФБ Сталь 08Г2Т (08Г2Т-) Сталь 08Г2ФБТ Сталь 08ГБЮ Сталь 08ГБЮТР Сталь 09Г2 Сталь 09Г2Д Сталь 09Г2С (09Г2СА) Сталь 09Г2СД Сталь 09Г2ФБ (09Г2БТ) Сталь 09ГБЮ Сталь 09ГНФБ Сталь 09ГСНБЦ Сталь 09ХГН2АБ Сталь 10Г2Б Сталь 10Г2БД Сталь 10Г2БТЮ Сталь 10Г2С1 Сталь 10Г2С1Д Сталь 10Г2СБ Сталь 10Г2СФБ Сталь 10Г2Т Сталь 10Г2ФБ Сталь 10Г2ФБЮ Сталь 10ГНБ Сталь 10ГС2 Сталь 10ГТ Сталь 10ХГСН1Д (СХЛ-45) Сталь 10ХДП Сталь 10ХН1М (ВЦ-1А) Сталь 10ХНДМ Сталь 10ХНДП Сталь 10ХСНД (СХЛ-4) сталь 12Г (12ГА) Сталь 12Г2АФ Сталь 12Г2Б Сталь 12Г2С Сталь 12Г2СБ Сталь 12Г2СМФ Сталь 12Г2СМФАЮ Сталь 12ГН2МФАЮ Сталь 12ГНДЮ Сталь 12ГС (СВ-12ГС) Сталь 12ГСБ Сталь 12ГФ Сталь 12ХГДАФ Сталь 12ХСНД Сталь 13Г1С (13Г1С-У) Сталь 13Г1СБ (13Г1СБ-) Сталь 13Г2АФ Сталь 13ГДФ Сталь 13ГС (13ГС-) Сталь 13ГФ (13ГФА) Сталь 14Г2 Сталь 14Г2АФ Сталь 14Г2АФД Сталь 14ГС Сталь 14ГФ Сталь 14ХГМДЦ Сталь 14ХГС Сталь 15Г2АФД (15Г2АФДпс) Сталь 15Г2СФ Сталь 15Г2СФД Сталь 15Г2ФБЮ Сталь 15ГС Сталь 15ГФ Сталь 15ГФД Сталь 15ХДП Сталь 15ХСНД Сталь 16Г (16ГА) Сталь 16Г2АФ Сталь 16Г2АФД Сталь 16Г2СФ (16Г2САФ) Сталь 16ГД Сталь 16ГМЮч Сталь 16ГС Сталь 16ГФБ Сталь 16Д Сталь 17Г1С (17Г1С-У) Сталь 17ГС Сталь 18Г2АФ (18Г2АФпс) Сталь 18Г2АФД (18Г2АФДпс) Сталь 18Г2С Сталь 18ЮТ (Ч-33) Сталь 19ЮФТ (Ч37) Сталь 1Х3М1 Сталь 20Г2С Сталь 20ГС Сталь 20ГС2 Сталь 20ГСФ (20ГСФЛ) Сталь 20Х3Г2СР Сталь 20ХГ2С Сталь 20ХГС2 Сталь 22Г2 Сталь 22ГЮ Сталь 22С Сталь 22Х3Г2АЮ Сталь 22Х3Г2Р Сталь 23Х3Г2Т Сталь 25Г2С Сталь 25ГС Сталь 25С2Р Сталь 27ГС Сталь 28Г2С1Д Сталь 28Г2СФБ (28Г2СФБД) Сталь 28С Сталь 30ХС2 Сталь 32г2рпс Сталь 35ГС Сталь 45ХГМА Сталь 80С Сталь САФ-690 (Северсталь-690) Сталь Х56

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 17Г1С |

| Обозначение ГОСТ Латинская | 17G1C |

| Транслитерация | 17Г1С |

| Химические элементы | 17Мн1С |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 17Г1С-У |

| Обозначение ГОСТ Латинская | 17G1C-U |

| Транслитерация | 17Г1С-У |

| Химические элементы | 17Мн1С-С |

Описание

Сталь 17Г1С применяется: для изготовления сварных конструкций и деталей, работающих под давлением при температуре от -40 до +475 °С; части и элементы трубопроводов паровых и водогрейных атомных электростанций (АЭС), с расчетной температурой не выше 350 °С при рабочем давлении не более 2,2 МПа (22 кгс/см 2 ), переходы приварные, фланцы, тройники приварные и другая арматура трубопроводов, а также с температурой эксплуатации от -40 °С до +350 °С; труб электросварных прямошовных группы прочности К52 для строительства газопроводов, нефтепроводов и нефтепроводов, тепловых электростанций и тепловых сетей, а также газонефтепроводов повышенной коррозионной стойкости из природной стали (ПЛ-1, ПЛ-2) с повышенным ресурсом эксплуатация; трубы экспандированного прямошовные электросварные, предназначенные для сооружения трубопроводов высокого давления; спирально-сварные, наружным диаметром 720, 820, 1020 и 1220 мм с наружным антикоррозионным покрытием для работы под давлением до 7,4 МПа (75 кгс/см 2 ), предназначенные для трубопроводов, транспортирующих неагрессивно-активный газ.

Примечание

Сталь низколегированная силикомарганцевая. Степень раскисления — сп. Сталь

17Г1С обеспечивает марки прочности листового, универсального широкополосного проката и гнутого профиля КП 345 с толщиной листа от 10 до 20 мм., КП 355 с толщиной листа до 10 мм. без использования дополнительной упрочняющей обработки.

При закалочной обработке (регламентной или контролируемой прокатке или ускоренном охлаждении) прокату подвергается сечение от 20 до 60 мм. СР 315 и СР 325 сечением от 10 до 32 мм. КП 345 и сечением от 10 до 20 мм. КП 355. При применении закалки с отпускным прокатом идет сечение 10−20 мм. КП375.

Стандарты

| Наименование | Код | Стандарты | |

|---|---|---|---|

| Классификация, номенклатура и общие нормы | В20 | ГОСТ 19281-89 | |

| Трубы стальные и соединительные детали к ним | В62 | ГОСТ 20295-85, ГОСТ 24950-81, СТО 79814898 105-2008, ТУ 1104-138100-357-02-96, ТУ 14-3-1138-82, ТУ 14-3-1698-2000, ТУ 14-3 -684-77, ТУ 14-158-153-05, ТУ 1303-002-08620133-01, ТУ 14-158-146-2004, ТУ 14-3-1573-96, ТУ 14-3-620-77, ТУ У 27. 2-001 2-001 | -016-2007, ТУ 1303-007-12281990-2015 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 5520-79, ГОСТ 19903-74, ГОСТ 19282-73, ГОСТ 19903-90, ТУ 14-1-4632-93 | |

| Прокат сортовой и фасонный | В22 | ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 9234-74, ГОСТ 11474-76 | |

| Листы и полосы | В33 | ТУ 14-1-1921-76, ТУ 14-1-1950-2004, ТУ 14-1-2917-80, ТУ 14-1-5241-93, ТУ 14-1-4431-88 | |

| Прокат сортовой и фасонный | В32 | ТУ 14-136-367-2008 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Fe | Медь | Н | Как | Ал | В | Ти | № | Се |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ТУ 14-1-1921-76 | 0,15-0,2 | ≤0,025 | ≤0,03 | 1,15-1,55 | ≤0,3 | 0,4-0,6 | ≤0,3 | Остальные | ≤0,3 | ≤0,012 | ≤0,08 | ≤0,05 | — | ≤0,03 | — | ≤0,03 |

| ТУ 14-1-1950-2004 | ≤0,2 | ≤0,02 | ≤0,025 | ≤1,55 | ≤0,3 | ≤0,6 | ≤0,3 | Остальные | ≤0,3 | ≤0,012 | ≤0,08 | ≤0,05 | — | ≤0,03 | — | — |

| ГОСТ 19282-73 | 0,15-0,2 | ≤0,04 | ≤0,035 | 1,15-1,6 | ≤0,3 | 0,4-0,6 | ≤0,3 | Остальные | ≤0,3 | ≤0,008 | ≤0,08 | ≤0,05 | — | ≤0,03 | — | — |

| ТУ 14-3-1138-82 | 0,15-0,2 | ≤0,02 | ≤0,025 | 1,15-1,55 | ≤0,3 | 0,4-0,6 | ≤0,3 | Остальные | ≤0,3 | — | — | 0,015-0,05 | — | — | — | — |

| ТУ 14-158-146-2004 | ≤0,18 | ≤0,015 | ≤0,02 | 1,15-1,5 | — | 0,4-0,6 | — | Остальные | — | ≤0,012 | — | — | ≤0,08 | — | ≤0,07 | — |

| ТУ 14-3-1573-96 | 0,15-0,2 | ≤0,03 | ≤0,035 | 1,15-1,55 | ≤0,3 | 0,4-0,6 | ≤0,3 | Остальные | ≤0,3 | ≤0,012 | — | — | — | — | — | — |

Fe является основой.

По ГОСТ 19282-73 допускается модифицирование стали кальцием и редкоземельными элементами из расчета введения в металл не более 0,02 % кальция и 0,05 % редкоземельных элементов.

По ГОСТ 19281-89 и ГОСТ 19282-73 допускается добавка алюминия и титана из расчета массовой доли в алюминиевом прокате — не более 0,050 %, титана — не более 0,030 %.

По ГОСТ 5520-79 массовая доля мышьяка может быть до 0,15 % при выплавке стали из керченской руды, при этом массовая доля фосфора не должна быть более 0,030 %. По требованию потребителя массовая доля серы не должна превышать 0,025, 0,030 или 0,035 %, а фосфора 0,030 или 0,035 %. При выплавке стали в электропечах массовая доля азота должна быть ≤ 0,012 %.

По ТУ 14-1-1921-76 вместо Се допускается введение Са≤0,020%.

По ТУ 14-1-1950-2004 химический состав представлен для стали марки 17Г1С-У. В стали марки 17Г1С-У производства АО «МК «Азовсталь», предназначенной для производства труб диаметром 1020 мм для транспортировки малосернистого газа, массовая доля серы не должна превышать 0,007 %, фосфора — 0,020 %. Для нефтегазопроводов повышенной коррозионной стойкости с повышенным сроком службы листы изготавливают из натуральной легированной стали марки 17Г1С-У:

Для нефтегазопроводов повышенной коррозионной стойкости с повышенным сроком службы листы изготавливают из натуральной легированной стали марки 17Г1С-У:

— первая категория — с массовой долей хрома и никеля 0,20-0,50 %, фосфора — не более 0,030 %;

— вторая категория — с массовой долей хрома и никеля 0,20-0,50%, меди — 0,15-0,35% и фосфора — не более 0,030%.

Сталь марки 17Г1С-Ю раскисленная алюминием и титаном, суммарная массовая доля которых (на ковшовой пробе) должна быть в пределах 0,015-0,075 %, при этом массовая доля алюминия не должна быть более 0,06 %. Для глобулизации серных включений допускается добавка церия или кальция. Массовая доля церия или кальция не должна быть более 0,03% и 0,02% соответственно. Углеродный эквивалент должен быть не более 0,46, а для производства труб диаметром 1020 мм для транспортировки малосернистого газа не более 0,42.

По ТУ 14-3-1138-82 химический состав приведен для стали марки 17Г1С-У. Химический состав стали и эквивалент углерода принимаются по сертификату поставщика листового проката. В таблице указано допустимое остаточное содержание никеля, хрома, меди и алюминия. Допускается для глобулирования сернистых включений обработка стали добавками церия (до 0,03 %) и кальция (до 0,03 %) соответственно. В отдельных партиях допускается содержание марганца до 1,60 %, ванадия до 0,10 %, азота до 0,02 %. Допускается поставка отдельных плавок стали с суммарным содержанием остаточного алюминия и титана в пределах 0,010-0,060 % при условии обеспечения требуемых механических свойств.

В таблице указано допустимое остаточное содержание никеля, хрома, меди и алюминия. Допускается для глобулирования сернистых включений обработка стали добавками церия (до 0,03 %) и кальция (до 0,03 %) соответственно. В отдельных партиях допускается содержание марганца до 1,60 %, ванадия до 0,10 %, азота до 0,02 %. Допускается поставка отдельных плавок стали с суммарным содержанием остаточного алюминия и титана в пределах 0,010-0,060 % при условии обеспечения требуемых механических свойств.

По ТУ 14-3-1573-96 химический состав приведен для стали марки 17Г1С. Сталь марки 17Г1С-У отличается по химическому составу: C ≤ 0,20 %, Mn ≤ 1,55 %, Si ≤ 0,60 %, Al ≤ 0,060 %, S ≤ 0,020 %, P ≤ 0,025 %. Углеродный эквивалент для обеих марок Se ≤ 0,46%. В отдельных плавках из стали марки 17Г1С-У допускается: массовая доля марганца до 1,80 %, при этом Se ≤ 0,44; массовая доля ванадия ≤ 0,10 % и (или) ниобия ≤ 0,070 %. Суммарная массовая доля алюминия и титана в стали марки 17Г1С-У должна быть в пределах 0,015-0,075 %.

Согласно ТУ 14-158-146-2004 химический состав приведен для 1-го разряда ковшового испытания труб из стали марок 17Г1С, 17Г1С ПЛ-1, 17Г1С ПЛ-2, 17Г1С-У, предназначенных для производство труб класса прочности К52 и стали 17Г1С-У, для производства труб класса прочности К55. Ниобий и ванадий необязательны и вводятся в сталь расчетным путем по согласованию изготовителя с потребителем.

Механические характеристики

| Сечение, мм | с Т |с 0,2 , МПа | σ B , МПа | г 5 , % | кДж/м 2 , кДж/м 2 |

|---|---|---|---|---|

| Трубы электросварные прямошовные ТУ 1303-002-08620133-01 в состоянии поставки (в разрезе указана толщина стенки) | ||||

| 10-20 | ≥345 | 510-660 | ≥23 | ≥390 |

| 6-10 | ≥355 | 510-660 | ≥23 | ≥440 |

| 7-16 | 365-460 | 510-630 | ≥23 | ≥490 |

Прокат толстолистовой по ТУ 14-1-5241-93. Наши преимущества

| ||||

Сравнение с марками стали по ВВС

Конструкционная сталь

| EN 10025 | EN 10025 1990

| ВВС 380 1988

| ВВС 19281 1989

| СФС 200 1986

| Нерж. сталь 14 хх хх сталь 14 хх хх1987

| DIN 17 100 1980

| БС 4360 1986

| |

| 10027-1 1993 | 10027-2 1993 | |||||||

| С235ДЖР | 1.0037 | Фе 360 В | — | 13 11-00 | Ст37-2 | |||

| С235ДЖРГ2 | 1.0038 | Фе 360 Б ФН | Ст3пс; сп Ст3пс;сп | Фе 37 Б | 13 12-00 | РСт 37-2 | 40 Б | |

| С235ДЖ0 | 1.0114 | Фе 360 С | — | Ст37-3-У | 40С | |||

| С235ДЖ2Г3 | 1.0116 | Fe 360 D1 | Ст3кп;пс;сп Ст3кп;пс;сп | Фе 37 Д | Ст 37-3 Н | 40 Д | ||

| С235ДЖ2Г4 | 1. 0117 0117 | Fe 360 D2 | — | — | ||||

| С275ДЖР | 1.0044 | Фе 430 В | Ст4пс; сп Ст4пс;сп | Фе 44 Б | 14 12-00 | ул 44-2 | 43 Б | |

| С275ДЖ0 | 1.0143 | Фе 430 С | — | Ст 44-3 У | 43 С | |||

| С275ДЖ2Г3 | 1.0144 | Fe 430 D1 | Ст4кп;пс;сп Ст4кп;пс;сп | Фе 44 Д | 14 14-00 | Ст 44-3 Н | 43 Д | |

| С275ДЖ2Г4 | 1.0145 | Фе 430 Д2 | — | 14 14-01 | — | |||

| С355ДЖР С355ДЖ0 | 1,0045 1,0553 | Фе 510 В Фе 510 С | — Fe 52 С | (21 72-00) | — Ст 52-3 У | 50 Б 50 С | ||

| С355ДЖ2Г3 | 1. 0570 0570 | Fe 510 D1 | 17ГС;17Г1С 17ГС;17Г1С | Фе 52 Д | (21 74-01) | Ст 52-3 Н | 50 Д | |

| С355ДЖ2Г4 С355К2Г3 С355К2Г4 | 1,0577 1,0595 1,0596 | Fe 510 D2 Fe 510 DD1 Fe 510 DD2 | — — — | — — — | ||||

| С185 | 1.0035 | Фе 310-0 | Ст0 Ст0 | Фе 33 | 13 00-00 | ул. 33 | ||

| Е295 | 1.0050 | Фе 490-2 | Ст5пс;сп Ст5пс;сп | Fe 50 | 15 50-00 | ул 50-2 | ||

| Для точного сравнения необходимо использовать оригинальные стандарты | ||||||||

Сталь для емкостей высокого давления. Термостойкий

Термостойкий

| EN 10028-2 | ВВС 5520 1979

| ВВС 19281 1989

| СФС 1100 1970

| Нержавеющая сталь 14xx xx 1987

| DIN 17155 1983

| ASTM/ ASME 1994

| БС 1501 1980

| |

|---|---|---|---|---|---|---|---|---|

| 10027-1 1993 | 10027-2 1993 | |||||||

| P235GH | 1.0345 | 12К 12К | Фе 37 В Р | 13 30 | Н И | А 285 ГР С | 161 ГР 360 | |

| — | Фе 37 Д П | 13 32 | — | А 516 ГР 55 | 164 ГР 360 | |||

| П265ГХ | 1. 0425 0425 | 16К 16К | — | 14 31 | Н II | А 516 ГР 60 | 161 ГР 400 164 ГР 400 244 ГР 400 | |

| — — | Fe 44 B P Fe 44 D P | 14 30 14 32 | — — | — — | 161 ГР 430 224 ГР 430 | |||

| P295GH | 1.0481 | 14Г2 14Г2 | — | 21 02 | 17 Мн 4 | А 516 ГР 65 | 224 ГР 460 | |

| P355GH | 1.0473 | Fe 52 B P Fe 52 D P | — 21 03 | 19 Мн 6 — | А 516 ГР 70 А 537 Класс 1 | 224 ГР 490 — | ||

| 16Mo3 | 1,5415 | — | 29 12 | 15 Пн 3 | А 204 ГР А | — | ||

| Для точного сравнения необходимо использовать оригинальные эталоны | ||||||||

Сталь для емкостей высокого давления. Нормированный

Нормированный

| EN 10028-2 | ВВС 19281 1989

| РАУТАРУУККИ | СФС 1150 1977

| DIN 17102 1983

| СИС 14 хх хх 1987

| |

|---|---|---|---|---|---|---|

| 10027-1 1993 | 10027-2 1993 | |||||

| — — | 1.1103 1.1104 | RAEX 265 P RAEX 266 P ARCTIC | — — | ТСтЭ 255 ЭСтЭ 255 | — — | |

| П275Н П275НЛ1 П275НЛ2 | 1.0486 1.0488 1.1104 | — РАЭКС 305 Р RAEX 306 ПАРКТИКА | — — — | СтЭ 285 СтЭ 285 ЭСтЭ 285 | — — — | |

| — — | 1. | |||||

Основная составляющая, без которой невозможно создать никакую железную деталь.

Основная составляющая, без которой невозможно создать никакую железную деталь.

15-0.20

15-0.20 0570, Fe510D1, P355N, S355J0, S355J2G3, St52-3, St52-3G

0570, Fe510D1, P355N, S355J0, S355J2G3, St52-3, St52-3G 36, Fe355CFF, S355J2G3

36, Fe355CFF, S355J2G3 0570, Фе510Д1, П355Н, С355ДЖ0, С355ДЖ2Г3, Ст52-3, Ст52-3Г

0570, Фе510Д1, П355Н, С355ДЖ0, С355ДЖ2Г3, Ст52-3, Ст52-3Г 36, Фе355КФФ, С355ДЖ2Г3

36, Фе355КФФ, С355ДЖ2Г3