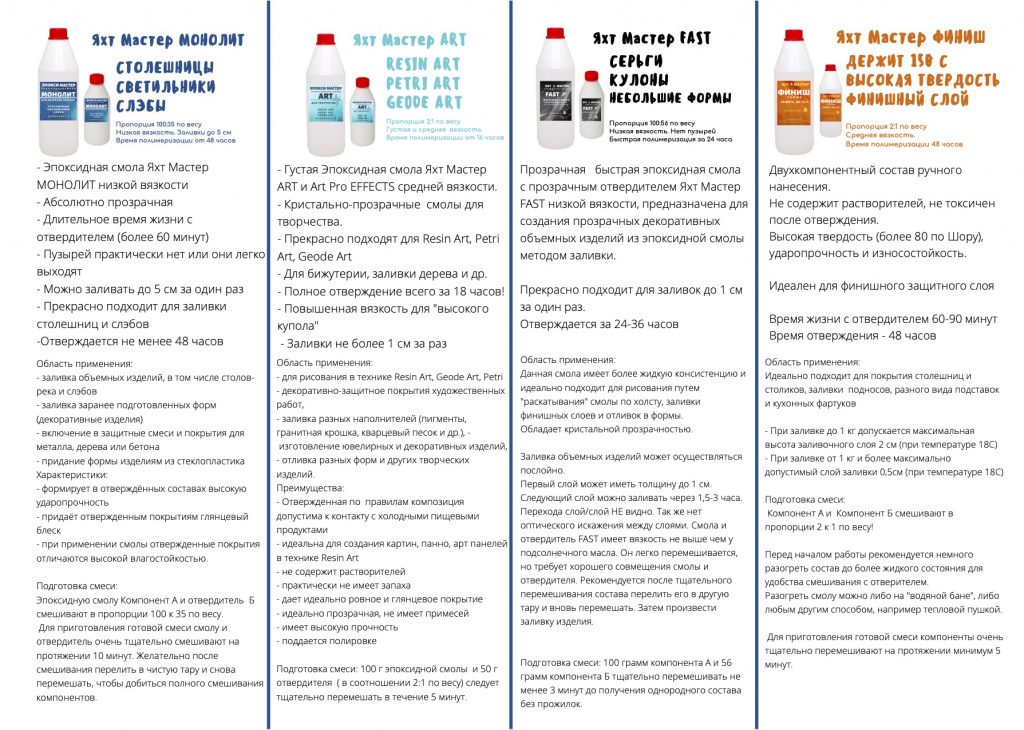

характеристики, применение, отвердители и пропорции их смешивания

- Сфера применения

- Свойства и характеристики

- Инструкция по применению

- Использование пластификаторов

- Использование отвердителей

- Наполнители для эпоксидных смол

- Время полного отверждения

- Расход материала на 1м

- Чем можно заменить

- Фасовка, комплектация, условия хранения и транспортировка

- Меры предосторожности

Эпоксидная смола ЭД-20 появившись на рынке в 50-х годах прошлого века, стремительно завоевала популярность в крупномасштабном, и в индивидуальном строительстве. Благодаря доступной стоимости и уникальным эксплуатационным характеристикам материал широко используется декоративно-прикладной сфере, промышленном производстве и в повседневной жизни.

Сфера применения

Эпоксидно-диановые смолы активно используются в самых разных сферах человеческой деятельности:

- Электротехнике.

В этой отрасли материал находит свое применение в качестве изоляторов;

В этой отрасли материал находит свое применение в качестве изоляторов; - Приборостроении. Изготовление каркасов и теплоизолирующих перегородок со сниженной теплопроводностью;

- Радиотехнике. Из эпоксидных смесей производятся монтажные печатные платы;

- Судостроении. Изготовление композитных материалов на основе стеклоткани. Кроме того, с помощью таких составов ремонтируют лодки, катера и яхты;

- Авиастроении. При использовании горячей технологии отверждения эпоксидная смола используют для изготовления различных элементов летательных аппаратов;

- Военно-промышленном комплексе. Часто используются для изготовления облегченных бронежилетов на основе кевларовых сплавов;

- Автомобиле- и тракторостроении. ЭД-20 применяется для ремонта корпусных деталей и изготовления деталей салона;

- Мебельной промышленности. Производство авторской мебели и декоративных предметов интерьера.

Высокими эстетическими характеристиками обладает сочетание смол с камнем, металлами, керамическими изделиями, стеклом и другими материалами;

Высокими эстетическими характеристиками обладает сочетание смол с камнем, металлами, керамическими изделиями, стеклом и другими материалами; - Для гидроизоляции. Используется в качестве гидроизоляционного слоя в помещениях с повышенной влажностью. В подвалах и цокольных этажах.

В строительной области эпоксидные составы применяются при устройстве наливных полов, склеивания стекла, керамических, деревянных и металлических конструкций. Кроме того, олигомерные материалы входят в состав компаундных смесей, композитных материалов и герметиков.

Свойства и характеристики

Эпоксидная смола ЭД-20 относится к категории эпоксидно-диановых смол и представляет собой прозрачную вязкую субстанцию желтоватого или коричневатого оттенка. На долю эпоксидных групп приходится 20% от всего объема смолы. Именно этот факт отражен в наименовании материала. Основой для эпоксидки служат дифенилолпропан и эпихлоргидрин.

Эксплуатационные свойства

Широкое распространение эпоксидно-диановые смолы получили, благодаря следующим эксплуатационным характеристикам:

- Равномерности структуры и отсутствию пор;

- повышенной твердости;

- устойчивости к механическим воздействиям;

- высокой стойкости к воздействию агрессивных химических соединений;

- термостойкости;

- высокой степени адгезии к большинству материалов;

- небольшому удельному весу;

- незначительной усадке.

Кроме того, ЭД-20 отличается высокими характеристиками, не проводит электрический ток и обладает высокой коррозионной стойкостью.

Технические характеристики

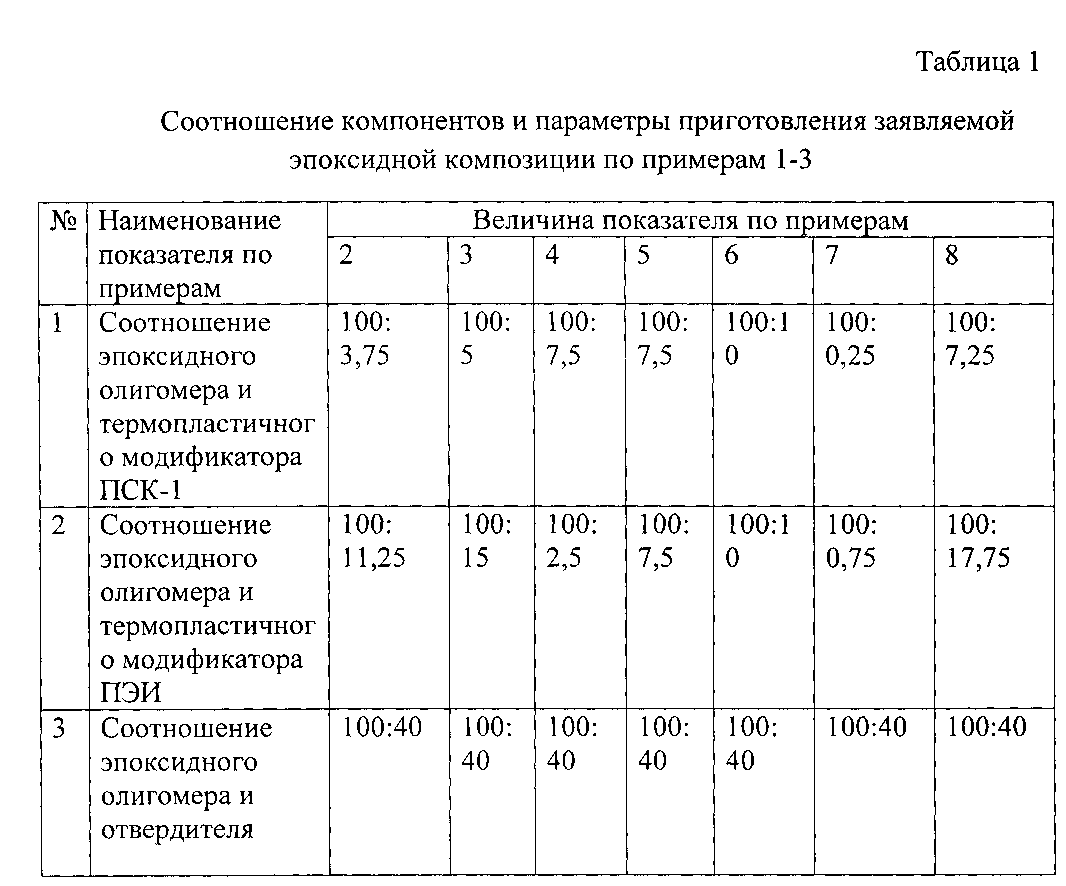

В таблице приведены основные технические характеристики эпоксидно-диановой смолы ЭД-20.

Инструкция по применению

При использовании эпоксидных смол применяют два способа отверждения: холодный и горячий.

Холодный способ отверждения

Технология холодного отверждения применяется при смешивании небольших объемов смолы и отвердителя. При таком способе никаких дополнительных действий при смешивании компонентов производить не требуется. Достаточно чтобы температура окружающей среды была больше 200С.

При приготовлении рабочей смеси необходимо четко соблюдать пропорции, указанные производителем. Нарушение этих рекомендаций может привести к изменению эксплуатационных свойств смеси, причем в худшую сторону.

Горячий способ отверждения

При горячем способе отверждения смола предварительно подогревается. В бытовых условиях для подогрева часто используется водяная баня. Заранее отмеренное количество смолы выливают в емкость соответствующего объема и разогревают до 45-55 0С. Для того чтобы обеспечить равномерный прогрев, компаунд постоянно перемешивают.

В бытовых условиях для подогрева часто используется водяная баня. Заранее отмеренное количество смолы выливают в емкость соответствующего объема и разогревают до 45-55 0С. Для того чтобы обеспечить равномерный прогрев, компаунд постоянно перемешивают.

Важно! В процессе нагрева недопустимо попадание воды в смолу. Температура компаунда не должна превышать 55 0С.

После нагрева в вещество добавляется необходимое количество отвердителя. Полученный состав тщательно перемешивается.

Предварительный подогрев способствует равномерному перемешиванию компонентов, что улучшает эксплуатационные свойства эпоксидных смесей.

Использование пластификаторов

Увеличение пластичности эпоксидно-диановой смолы положительно сказывается на их эксплуатационных свойствах. Добавление пластификаторов позволяет увеличить стойкость к ударным нагрузкам, вибрациям и другим механическим воздействиям. Кроме того, при использовании пластификаторов увеличивается эластичность покрытия.

Пластификатор ДБФ

Именно дибутилфталатовый пластификатор чаще всего используется при работе с ЭД-20 и аналогичными компаундами. Добавление ДБФ предотвращает появление трещин, вызванных существенным снижением температуры и механическими воздействиями, и снижает внутренние напряжения. Особенно эффективно использование данной присадки совместно с отвердителями ТЭТА и ПЭПА. Массовая часть пластификатора в рабочей смеси составляет от 2 до 5%.

К недостаткам пластификатора ДБФ можно отнести необходимость тщательного перемешивания. Увеличить равномерность распределения препарата позволяет нагрев до 40-50 0С.

Пластификатор ДЭГ-1

Диэтиленгликоль, также как ЭД-20, относится к эпоксидной группе, однако может использоваться как пластификатор. Концентрация вещества в рабочей смеси может составлять от 3 до 10%. Добавление ДЭГ-1 существенно увеличивает пластичность эпоксидки и предотвращает растрескивание.

Вещество имеет ярко выраженный оранжевый оттенок, который передается рабочей смеси. В отличие от ДБФ, ДЭГ-1 легко смешивается с эпоксидно-диановыми смолами даже без подогрева.

В отличие от ДБФ, ДЭГ-1 легко смешивается с эпоксидно-диановыми смолами даже без подогрева.

Пластификатор ТЭГ-1

Своим физико-химическими и эксплуатационным свойствами пластификатор ТЭГ-1 мало отличается от ДЭГ-1. В качестве основы используется триэтиленгликоль. Добавка хорошо смешивается с эпоксидными смолами и имеет коричневатый оттенок.

Использование отвердителей

Для того чтобы начался процесс полимеризации эпоксидно-диановой смолы ЭД-20, необходим отвердитель. Его добавляют в рабочую смесь после полного растворения пластификатора. На момент смешивания с отвердителем температура вещества не должна превышать 40 0С, в противном случае возможно закипание рабочей смеси.

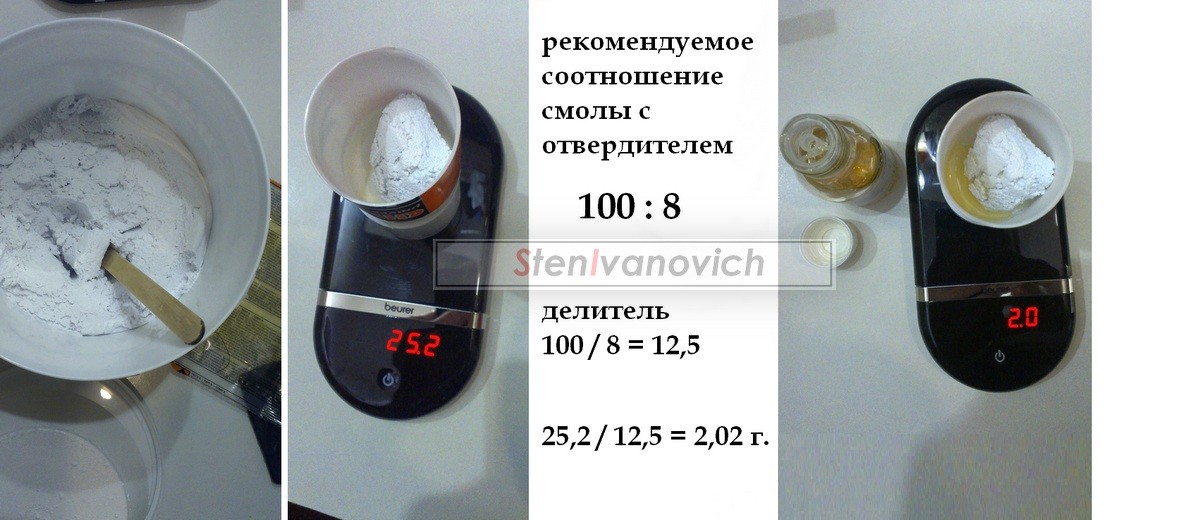

Пропорции и особенности смешивания

Классическим соотношением при приготовлении эпоксидных смесей является пропорция 1:10 (1 часть отвердителя на 10 частей смолы). Однако, в зависимости от назначения изделия, это соотношение может изменяться как в большую, так и в меньшую сторону.

Добавлять отвердитель следует постепенно, в противном случае может возникнуть перегрев рабочей смеси. Кроме того, быстрое вливание может вызвать цепную реакцию и мгновенную полимеризацию состава. Чрезмерное количество отвердителя также приводит к порче рабочей смеси.

Отвердитель ПЭПА

Полиэтиленполиаминовый отвердитель (ПЭПА) представляет собой доступный реактив, способный эффективно запускать процесс полимеризации эпоксидно-диановых смол при температуре

от +15 до +20 0С без предварительного подогрева рабочей смеси. Даже повышенная влажность не влияет на скорость полимеризации смеси.

Препарат может иметь желтоватый или коричневатый оттенок. Оптимальные эксплуатационные свойства изделия достигаются при добавлении 13,7% отвердителя, однако рабочий диапазон находится в пределах от 10 до 15%.

Отвердитель ТЭТА

Триэтилентетраминовый отвердитель (ТЭТА) предназначен для работы в температурном диапазоне от +15 до +25 0С. По принципу действия он напоминает препарат ПЭПА, однако имеет несколько существенных недостатков:

- специфический неприятный запах;

- высокую степень токсичности;

- требует строгого соблюдения дозировки.

Отвердитель ДЭТА

Вещество применяется для работы при комнатной температуре без подогрева рабочей смеси. Затвердевание происходит в течение полутора часов с момента начала реакции. В отличие от отвердителей ПЭПА и ТЭТА, может вступать в реакцию с углеродом и водяными парами, поэтому хранить препарат следует в плотно закрытой таре.

Отвердитель Этал 45М

В отличие от перечисленных выше отвердителей, Этал 45М обладает свойствами пластификаторов. При добавлении препарата температура смеси повышается значительно меньше чем при использовании перечисленных выше отвердителей. Этал 45М хорошо смешивается с эпоксидно-диановыми смолами, не имеет неприятного запаха и не представляет опасности для человека и домашних животных.

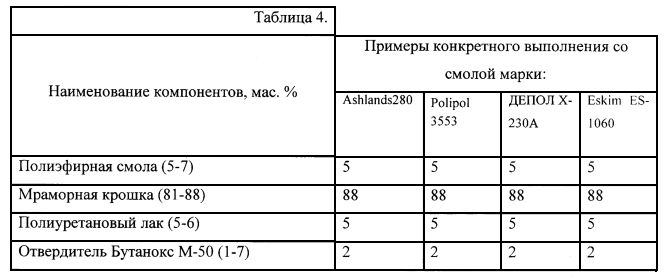

Наполнители

При изготовлении бижутерии, картин, декоративной мебели и других изделий, в эпоксидную смолу могут добавляться различные наполнители. Эти вещества придают оригинальность и стиль авторским работам, а кроме того, влияют на эксплуатационные свойства изделий. Чаще всего, в качестве наполнителя используются:

Эти вещества придают оригинальность и стиль авторским работам, а кроме того, влияют на эксплуатационные свойства изделий. Чаще всего, в качестве наполнителя используются:

- цемент. Используется для приготовления шпатлевки. Полученная смесь обладает высокой пластичностью и адгезией к большинству материалов. После полной полимеризации поверхность устойчива к ударным нагрузкам и воздействию агрессивных сред. Приготовление смеси заключается в тщательном перемешивании 2 частей цемента и 1 части готовой к использованию эпоксидной смолы;

- зубной порошок или мел. Использование таких добавок увеличивает гигроскопичность готовой поверхности. Использовать такие смеси можно только в сухих, хорошо проветриваемых помещениях;

- алебастр или гипс. Гипсовая смесь отличается высокими прочностными характеристиками и пластичностью. Для достижения оптимальных эксплуатационных характеристик рекомендуется сразу после нанесения прогреть поверхность до 50-60 0С с помощью строительного фена.

Не следует использовать для этого открытый огонь.

Не следует использовать для этого открытый огонь. - мука. К достоинствам этого наполнителя можно отнести тот факт, что после полной полимеризации, шпатлевка легко обрабатывается. Не обошлось и без недостатков: при добавлении муки в эпоксидную смесь, существенно замедляется процесс полимеризации;

- мелкий песок. Добавление мелкофракционного песка значительно увеличивает удельный вес эпоксидной смеси, однако повышает прочность и твердость поверхности. Такие смеси можно использовать для наружных работ: они не боятся ультрафиолетового излучения, влаги и агрессивных сред;

- стеклоткань. При работе со стеклотканью следует неукоснительно соблюдать правила техники безопасности. Мельчайшие частицы стекловолокна, попадая в дыхательные пути могут вызвать серьезные заболевания. В защите нуждаются и кожные покровы;

- древесные опилки. После застывания, шпатлевка с таким наполнителем отличается высокой твердостью и плохо поддается механической обработке.

К достоинствам таких смесей можно отнести устойчивость к ударным нагрузкам и вибрациям. Для приготовления шпатлевки лучше использовать мелкие опилки или древесную пыль.

К достоинствам таких смесей можно отнести устойчивость к ударным нагрузкам и вибрациям. Для приготовления шпатлевки лучше использовать мелкие опилки или древесную пыль.

Для изготовления бижутерии и декоративных предметов можно использовать блестки, бисер и т.д.

Время полного отверждения

Время отверждения эпоксидной смеси зависит от используемого отвердителя и способа отверждения. При температуре

от +20 до +25 0С первичная полимеризация происходит за 45-60 мин. Полная полимеризация состава может длиться от 24 до 48 часов.

Важно! Процесс полимеризации эпоксидно-диановых смол необратим, поэтому при работе с ЭД-20 и ее аналогами целесообразно произвести пробный замес. Это позволит определить скорость отверждения и оценить эксплуатационные свойства изделия.

Расход материала на 1м

2

Расход ЭД-20 является величиной относительной и зависит от многих факторов. Прежде всего это тип обрабатываемой поверхности. При покрытии пористой поверхности средний расход материала составляет приблизительно 150 мл/м2. Если поверхность глянцевая, потребуется значительно меньше смеси, около 100 мл/м2.

При покрытии пористой поверхности средний расход материала составляет приблизительно 150 мл/м2. Если поверхность глянцевая, потребуется значительно меньше смеси, около 100 мл/м2.

Приведенные выше значения можно считать условными, поскольку большое значение имеют толщина слоя, способ нанесения, консистенция рабочей смеси, температура и влажность в помещении.

Чем можно заменить

Существует несколько модификаций эпоксидных смол, сходных с ЭД-20 по эксплуатационным свойствам и физико-техническим характеристикам.

ЭД-8

По своему химическому составу и области применения ЭД-8 сходна с ЭД-20. Материал широко используется в авиа- и автомобилестроении, строительстве, сфере радиоэлектроники и в электротехнике. Основным отличием является содержание в готовой смеси эпоксидных групп, которое составляет 8% увеличенное время первичной полимеризации – 3 часа при комнатной температуре.

ЭД-16

Как видно из названия смолы, число эпоксидных групп, входящих в ее состав – 16%. По назначению и свойствам ЭД-16 практически не отличается от ЭД-20, однако дольше застывает и содержит больше хлора. К достоинствам материала можно отнести высокую прочность клеевых швов.

По назначению и свойствам ЭД-16 практически не отличается от ЭД-20, однако дольше застывает и содержит больше хлора. К достоинствам материала можно отнести высокую прочность клеевых швов.

ЭД-22

Отличается от ЭД-20 количеством эпоксидных групп (22%) и временем желатинизации – 18 часов. Показатель динамической вязкости может варьироваться от 8 до 12 ПА/сек.

Э-40

Технология производства смолы Э-40 имеет свои особенности. В отличие от компаундов серии ЭД, Э-40 получают методом конденсации дифенилолпропана и эпихлоргидрина в щелочной среде, в которую добавляют толуол. В качестве отвердителей могут использоваться поликарбоновые кислоты, их ангидриды и полиамины.

Применяется Э-40 в лакокрасочной промышленности. Помимо этого, полуфабрикат используют для производства различных модификаций эпоксидных смол. Для материала характерны пластичность и влагостойкость. После полной полимеризации смесь устойчива к воздействию кислотных и щелочных сред.

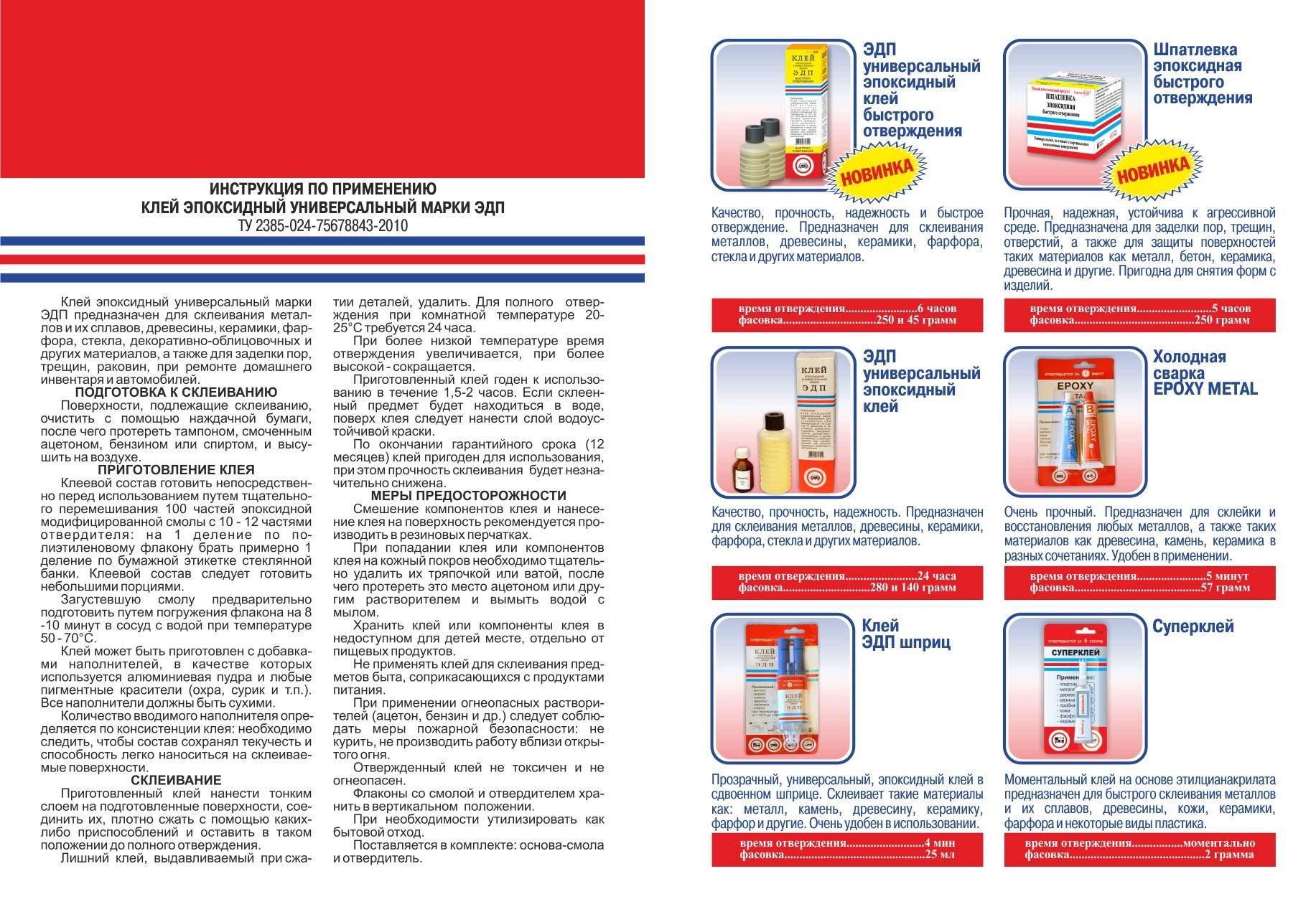

Фасовка, комплектация, условия хранения и транспортировка

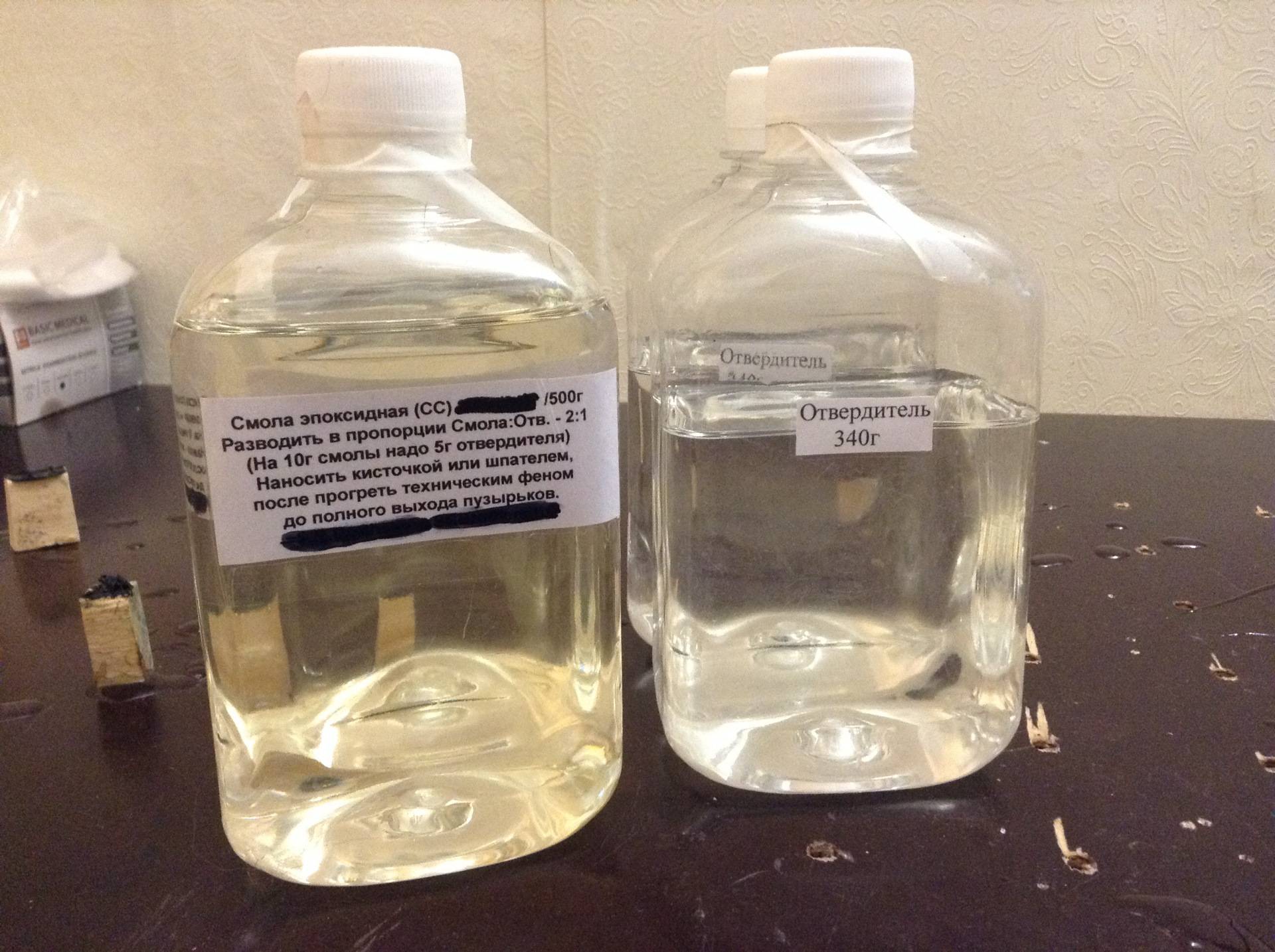

Для промышленного использования эпоксидно-диановые смолы реализуются в емкостях от 50 до 220 кг. Для бытовых нужд выпускается упаковка емкостью от 5,5 кг. Это могут быть пластиковые канистры, бутылки и другие плотно закрытые емкости. К транспортировке полуфабриката особых требований не предъявляется. Хранить эпоксидные смолы рекомендуется в плотно закрытых емкостях. Допускаемая температура хранения – от +15 до +40 0С.

Для бытовых нужд выпускается упаковка емкостью от 5,5 кг. Это могут быть пластиковые канистры, бутылки и другие плотно закрытые емкости. К транспортировке полуфабриката особых требований не предъявляется. Хранить эпоксидные смолы рекомендуется в плотно закрытых емкостях. Допускаемая температура хранения – от +15 до +40 0С.

Меры предосторожности

Эпоксидно-диановая смола ЭД-20 относится к веществам второго класса опасности. Работать с полуфабрикатом следует в защитных перчатках, очках и респираторе. При попадании смеси на кожные покровы, пораженные участки необходимо промыть в проточной воде с мылом, после чего обработать касторовым или вазелиновым маслом.

Все виды работ, связанные с использованием эпоксидки должны производиться в хорошо проветриваемом помещении или на открытом воздухе. Смесь не относится к взрывоопасным веществам, однако при воздействии открытого огня может воспламениться.

Эпоксидная смола ЭД-20 представляет собой универсальный полуфабрикат, широко используемый во многих областях человеческой деятельности. Высокие эксплуатационные свойства и простота использования, в сочетании с доступной стоимостью, позволяют использовать материал в промышленности, строительстве и бытовой сфере.

Высокие эксплуатационные свойства и простота использования, в сочетании с доступной стоимостью, позволяют использовать материал в промышленности, строительстве и бытовой сфере.

Эпоксидная смола — «Океан Про»

Эпоксидная смола «Океан ПРО» идеально подходит для заливки столешниц.

—Высота заливочного слоя 4-5см.

— Прозрачная, жидкая, без запаха, не желтеет , пузырьки воздуха легко выходят на поверхность !

-Полное время застывания 5-7 дней.

ХАРАКТЕРИСТИКИ И ИНСТРУКЦИЯ ПО ЗАЛИВКЕ ЭПОКСИДНОЙ СМОЛЫ

«ОКЕАН ПРО»

Высота заливки 4-10см

Время отверждения 3-6 суток

Пропорция для смешивания 100гр смола + 35гр отвердитель

Время жизни 8-12ч часов

Низковязкая смола, прозрачная, бесцветная.

МАКСИМАЛЬНАЯ ВЫСОТА ЗАЛИВКИ

— При заливке до 1кг допускается максимальная высота заливочного слоя 10см

— При заливке больших орбъёмов эпоксидной смеси рекомендуемый слой заливки

не более 4-5см за раз

ЦВЕТ СМОЛЫ: полностью прозрачный и бесцветный (при необходимости эпоксидная смола может быть окрашена в любой оттенок при помощи специальных красителей для эпоксидных смол).

ВРЕМЯ ПОЛНОГО ЗАСТЫВАНИЯ: полное время затвердевания смолы 3-6 дня (в зависимости от единовременной массы заливки и температуры в мастерской. Чем ниже температура и выше влажность, тем дольше время застывания смолы (и наоборот, чем выше температура в мастерской, тем быстрее затвердеет заливка.

ПРОПОРЦИЯ СМЕШИВАНИЯ СМОЛА\ОТВЕРДИТЕЛЬ: на 1000гр смолы добавляется 350гр отвердителя. ВАЖНО! Если Вам по каким то причинам необходимо сделать отливку с повышенной прочностью, либо ускорить время отверждения заливки, то можно замешать эпоксидную смесь в пропорции на 1000гр смолы 400гр отвердителя. Но при увеличении количества отвердителя максимальная высота заливочного слоя немного снижается.

* ДЛЯ ЗАМЕРА ПРОПОРЦИЙ КОМПОНЕНТОВ ОБЯЗАТЕЛЬНО ИСПОЛЬЗУЙТЕ ЭЛЕКТРОННЫЕ ВЕСЫ , т.к. иногда компоненты эпоксидной смолы могут быть разлиты в тару с избытком!

УСТОЙЧИВОСТЬ К УФ ЛУЧАМ: устойчива. Не желтеет и не мутнеет со временем (*при условии отсутствия сверхинтенсивного и длительного воздействия прямого ультрафиолетового излучения. Умеренный солнечный свет не опасен для смолы, т.к. в смоле содержится специальная защитная присадка «УФ-фильтр»).

Умеренный солнечный свет не опасен для смолы, т.к. в смоле содержится специальная защитная присадка «УФ-фильтр»).

УСАДКА: Полностью отсутствует! Но в некоторых случаях при сильном нагреве заливки (при заливке больших объёмов) незначительная усадка может происходить по краям отливки. Если это произошло, то просто долейте просевшие участки дополнительной порцией эпоксидной смеси, чтобы выровнить плоскость готовой отливки.

СРОК ГОДНОСТИ: 6 месяцев (длительное хранение осуществлять в тёмном сухом помещении в плотно закрытой таре при плюсовой температуре (не выше +30С). В застывшем состоянии срок эксплуатации не ограничен.

ИНСТРУКЦИЯ ПО ЗАЛИВКЕ

— Перед началом работы убедитесь, что температура смолы не ниже +15С, НО и не выше +30С (если смола долго находилась в холоде, то подогрейте её до тех пор, пока она не обретёт жидкое состояние (примерно, как сгущёнка или подсолнечное масло).

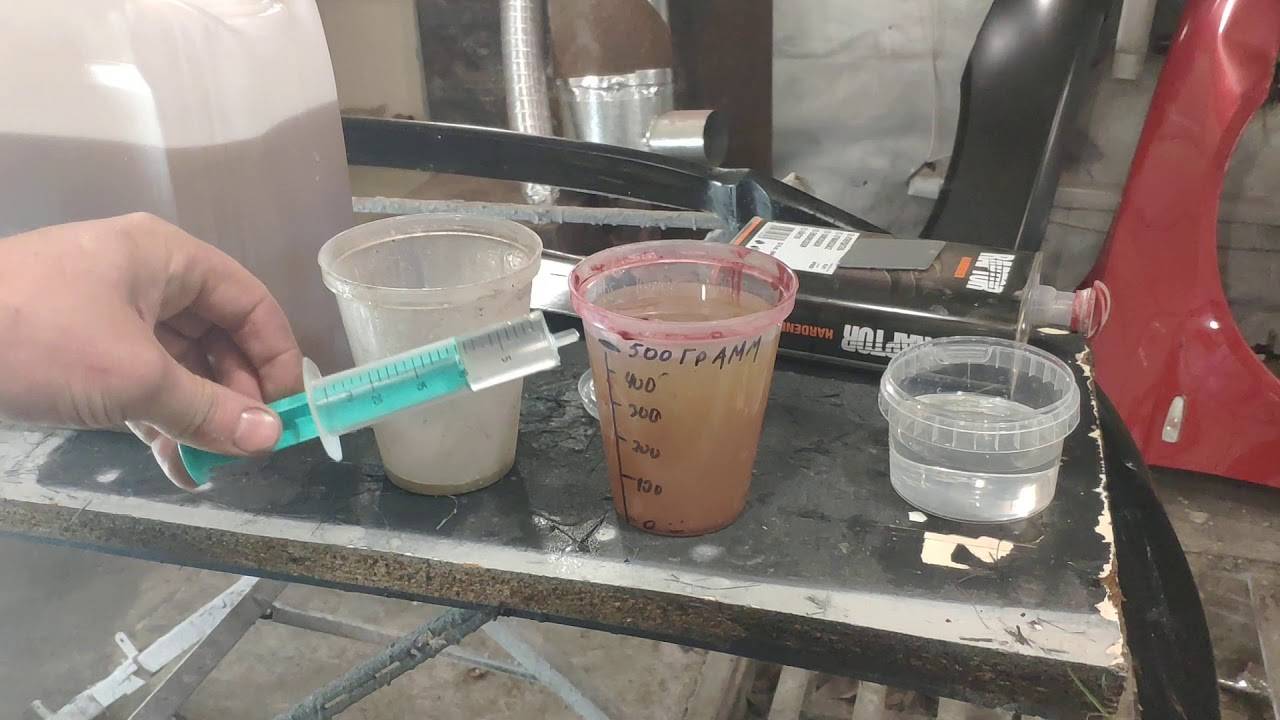

— Добавьте в смолу отвердитель (в 1 кг смолы нужно добавить 350гр. отвердителя). Затем тщательно перемешайте смесь при помощи палочки или миксера на медленных оборотах. Помните, от хорошего смешивания двух компонентов зависит качество будущей отливки! Старайтесь замешивать смолу тщательно, на медленных оборотах и длительное время (около 10 мин), избегайте избыточного попадания воздушных пузырьков в эпоксидную смесь (ВАЖНО! Старайтесь делать замес так, чтобы в смоле не образовывались мельчайшие фракции воздуха, т.к. видимые глазу пузырьки легко выйдут на поверхность естественным образом, а микро фракции воздуха часто бывают практически не заметны визуально, но в процессе отверждения и нагрева эпоксидной смеси воздух в них расширяется и после полного отверждения в отливке могут быть видны пузырьки. Этого можно и нужно избегать, если делать замесы правильно!). На этом же этапе при необходимости в эпоксидную смесь можно добавить красители (колеры) или прочие декоративные добавки (люминофор, перламутр и пр.). Помните, что краситель (если его добавлять в пропорции не более 5% от общей массы заливки) ни как не влияет на ход химической реакции, поэтому его можно смешать со смолой заблаговременно до добавления отвердителя.

отвердителя). Затем тщательно перемешайте смесь при помощи палочки или миксера на медленных оборотах. Помните, от хорошего смешивания двух компонентов зависит качество будущей отливки! Старайтесь замешивать смолу тщательно, на медленных оборотах и длительное время (около 10 мин), избегайте избыточного попадания воздушных пузырьков в эпоксидную смесь (ВАЖНО! Старайтесь делать замес так, чтобы в смоле не образовывались мельчайшие фракции воздуха, т.к. видимые глазу пузырьки легко выйдут на поверхность естественным образом, а микро фракции воздуха часто бывают практически не заметны визуально, но в процессе отверждения и нагрева эпоксидной смеси воздух в них расширяется и после полного отверждения в отливке могут быть видны пузырьки. Этого можно и нужно избегать, если делать замесы правильно!). На этом же этапе при необходимости в эпоксидную смесь можно добавить красители (колеры) или прочие декоративные добавки (люминофор, перламутр и пр.). Помните, что краситель (если его добавлять в пропорции не более 5% от общей массы заливки) ни как не влияет на ход химической реакции, поэтому его можно смешать со смолой заблаговременно до добавления отвердителя. Такая подкрашенная смола может храниться сколь угодно долго (в рамках срока годности).

Такая подкрашенная смола может храниться сколь угодно долго (в рамках срока годности).

— Вылейте эпоксидную смесь в заранее подготовленную загерметизированную форму или полость.

(Помните, недопустим контакт эпоксидной смолы с водой! От попадания воды в смолу она может помутнеть или не застыть! А если отвердитель долгое время хранился с не плотно закрученной крышкой, то он может вобрать в себя влагу и она в процессе отверждения конденсируется в виде микропузыриков в толще отливки).

*Чтобы после застывания смолы её можно было легко извлечь из формы, рекомендуем перед началом заливки распылить на внутреннюю поверхность формы специальный «Разделительный воск», либо обклейте опалубку скотчем или полиэтиленовой пленкой. Также, опалубку можно смазать техническим вазелином или натереть парафином.

— После заливки эпоксидной смеси в загерметизированную полость, оставьте заливку в покое в течении 4-6 часов (за это время все пузырьки воздуха сами выдут из толщи эпоксидной заливки), а также обеспечьте стерильность в помещении, чтобы в эпоксидку не попала пыль и грязь. (ВАЖНО! НЕЛЬЗЯ НАКРЫВАТЬ ЗАЛИВКУ ФАНЕРОЙ ИЛИ ЧЕМ-ТО ПЛОТНЫМ, Т.К, ЭТО НАРУШИТ ТЕПЛООТВОД В ПРОЦЕССЕ ЗАСТЫВАНИЯ СМОЛЫ!) при помощи ручной газовой горелки или фена периодически удаляйте мелкие пузырьки воздуха с поверхности заливки.

(ВАЖНО! НЕЛЬЗЯ НАКРЫВАТЬ ЗАЛИВКУ ФАНЕРОЙ ИЛИ ЧЕМ-ТО ПЛОТНЫМ, Т.К, ЭТО НАРУШИТ ТЕПЛООТВОД В ПРОЦЕССЕ ЗАСТЫВАНИЯ СМОЛЫ!) при помощи ручной газовой горелки или фена периодически удаляйте мелкие пузырьки воздуха с поверхности заливки.

— Каждые 2 часа удаляйте застрявшие в поверхностном слое мелкие пузырьки воздуха (пузырьковую пенку) при помощи фена или ручной газовой горелки. Также рекомендуем Вам не перегревать эпоксидную заливку горелкой или феном, т.к. это может вызвать перегрев и закипание смолы. Если Вы для удаления пузырьков используете корректор, то не брызгайте его слишком много и часто, т.к. избыток корректора может значительно повлиять на прочность застывшей эпоксидной заливки! Помните, что корректор- это специализированный растворитель и если он попадает в эпоксидку, то после застывания смолы некоторая его часть будет испаряться какое-то время, а это вредно для здоровья человека! Мы не рекомендуем использовать корректор для работы со смолой «ОКЕАН ПРО» и «ОКЕАН ЭКСТРА». (Однако корректор вполне уместен при работе со смолой «ОКЕАН МОМЕНТ»)

(Однако корректор вполне уместен при работе со смолой «ОКЕАН МОМЕНТ»)

-полное время затвердевания смолы от 4-и до 6-и дней (в зависимости от температуры и влажности в мастерской. Чем ниже температура и выше влажность, тем дольше время застывания смолы. Не стремитесь заливать максимально высокий слой и избегайте перегрева смолы.

*Если Вам необходимо, например , залить стол-реку с высотой заливочного слоя большим, чем рекомендует данная инструкция для единовоременной заливки, то после заливки первого слоя необходимо выждать около 35ч (к этому времени пик химической реакции в заливке угаснет и она приобретет желеобразную консистенцию), затем можно заливать второй слой эпоксидной смолы до достижения необходимого уровня заливки.

ВАЖНО! Друзья, обратите внимание, что время застывания смолы зависит не только от температуры в мастерской, но и от массы единовременной заливки: чем меньше масса заливки , тем дольше по времени застывает смола (и наоборот, чем больше масса заливки, тем быстрее она застынет). Например заливка массой до 1 кг будет застывать около 5-7 дней, а заливка в 10кг может застыть за 4-5 дня. Помните, что при хранении в открытой таре или с плохо закрученной крышкой канистры отвердитель имеет свойство испаряться, при этом он теряет свои качества и время отверждения значительно сокращается. Также не рекомендуем заливать слишком тонкие слои эпоксидки (до 2-3мм высотой).

Например заливка массой до 1 кг будет застывать около 5-7 дней, а заливка в 10кг может застыть за 4-5 дня. Помните, что при хранении в открытой таре или с плохо закрученной крышкой канистры отвердитель имеет свойство испаряться, при этом он теряет свои качества и время отверждения значительно сокращается. Также не рекомендуем заливать слишком тонкие слои эпоксидки (до 2-3мм высотой).

ВАЖНО! Друзья, данная инструкция носит рекомендательный характер и в определённых обстоятельствах может расходиться с практикой конкретной заливки. Помните, что эпоксидная смола – это сложный и капризный химический материал, на качество заливки могут повлиять множество микрофакторов, которые на первый взгляд могут быть не очевидны. Помните это и делайте заливки в максимально собранном состоянии, не отвлекайтесь и строго придерживайтесь указанных в инструкции пропорций! Храните смолу и особенно отвердитель в плотно закрытой таре в сухом тёмном месте. Отвердитель имеет свойства вбирать влагу из воздуха, что может негативно сказаться на качестве заливки, а также отвердитель при хранении в открытой таре может испаряться и при этом его свойства утрачиваются. Эти рекомендации касаются абсолютно всех эпоксидных смол, независимо от марки и производителя.

Эти рекомендации касаются абсолютно всех эпоксидных смол, независимо от марки и производителя.

ДЛЯ ЗАМЕРА ПРОПОРЦИЙ КОМПОНЕНТОВ ОБЯЗАТЕЛЬНО ИСПОЛЬЗУЙТЕ ЭЛЕКТРОННЫЕ ВЕСЫ, т.к. иногда компоненты эпоксидной смолы могут быть разлиты в тару с избытком! Для замера пропорций смолы и отвердителя КАТЕГОРИЧЕСКИ ЗАПРЕЩЕНО использовать мерный стакан! Используйте только исправные, откалиброванные ЭЛЕКТРОННЫЕ ВЕСЫ, установленные строго на ровной поверхности!

Инструкции по смешиванию эпоксидных систем

Эпоксидные системы ResinLab обычно имеют двухкомпонентный формат, содержащий смолу и отвердитель. Смола может быть жидкой или очень вязкой. Смолы с высокой вязкостью содержат наполнители, которые могут осесть на дно контейнера. Осевшую смолу необходимо смешать до однородной консистенции перед введением отвердителя. Отвердители обычно представляют собой полиамины, но могут также представлять собой ангидриды. Отвердители также могут потребовать смешивания перед использованием, если произошло осаждение.

Подготовка поверхности

На что следует обратить внимание перед смешиванием эпоксидной системы в отношении подготовки поверхности:

- Масло и грязь могут вызвать отслоение клея

- Поверхности по возможности следует отшлифовать наждачной бумагой

- Для некоторых пластиковых поверхностей может потребоваться обработка пламенем или коронным разрядом для удаления любых пластификаторов

Смешивание эпоксидной системы

После получения однородной смолы и отвердителя может происходить смешивание системы А/В:

- Отмерьте часть А, которую нужно смешать, с точностью до грамма.

- Добавьте компонент B, используя ту же процедуру взвешивания.

- Смешивайте систему А/В не менее 3 минут, соскребая со стенок и дна емкости для смешивания.

- По завершении тщательного смешивания может потребоваться дегазация, чтобы свести к минимуму захват воздуха или образование пузырьков.

Рекомендуется создавать вакуум не менее 28 дюймов ртутного столба в течение примерно 5 минут.

Рекомендуется создавать вакуум не менее 28 дюймов ртутного столба в течение примерно 5 минут.

Скорость реакции обычно указывается в листах технических данных как переменная температура/масса. (пример: 25 минут / 100 граммов). Если вы создаете большую массу, скорость реакции будет меньше, потому что система будет выделять собственное тепло. Меньшие массы или тонкая пленка будут иметь большую скорость. Если ваша начальная температура выше, чем указано в TDS, ваша скорость реакции также будет выше.

В приведенном ниже видеоролике показано, как исправить оседание наполнителя и расслоение материала перед использованием эпоксидной системы: сделано из RTV-силикон, и перед заливкой эпоксидной смолой потребуется нанести разделительную смазку. Силиконовые формы без разделителя приклеятся к вашей эпоксидной отливке.

Альтернативой тому, чтобы не использовать смазку для пресс-формы, является изготовление пресс-формы из уретана:

- Если вы распыляете смазку для пресс-формы, распылите ее как внутри, так и снаружи формы, прежде чем выпекать форму в духовке.

Выпечка помогает сделать разделительный слой более тонким и закрыть любые поры в форме.

Выпечка помогает сделать разделительный слой более тонким и закрыть любые поры в форме. - После выпечки сотрите излишки смазки для формы, а затем повторно нанесите очень тонкий слой смазки перед отливкой формы.

Другой вариант — использовать мебельный воск Johnson’s Paste. Воск можно нанести на теплую форму, и он обеспечит необходимую барьерную защиту между вашей формой и отливкой из эпоксидной смолы. Воск также можно смешивать с уайт-спиритом для создания аэрозольного антиадгезива.

Свяжитесь с нами, если у вас возникнут вопросы по правильному использованию вашей эпоксидной системы.

Свяжитесь с нами

Этот сайт использует файлы cookie, чтобы предоставить вам наилучшие возможности. Нажимая «Принять», вы читаете нашу Политику конфиденциальности и соглашаетесь с нашими условиями, включая использование файлов cookie.

Принять

Основы Как использовать эпоксидную смолу Craft Resin

Каждый день множество людей пробуют творить с использованием эпоксидной смолы, поэтому мы хотели вернуться к основам в этом недельном блоге и объяснить вам всем, как использовать Craft Resin’s Эпоксидная смола впервые.

Возможно, вам также стоит проверить эту информацию, если вы уже некоторое время используете Craft Resin, просто чтобы убедиться, что вы точно следуете всем методам. Если у вас в последнее время возникали какие-либо проблемы при использовании эпоксидной смолы, возможно, один или два метода, которым вы следовали, нуждаются в небольшом изменении.

Всегда полезно время от времени пересматривать свои методы, особенно если:

- Вы сменили марку смолы. Эпоксидная смола каждой марки работает немного по-разному в зависимости от состава. Каждому бренду могут потребоваться немного разные методы, чтобы ваша работа получилась идеальной.

- Времена года и погода изменились. Температура оказывает огромное влияние на эпоксидную смолу, она должна быть правильной, чтобы не возникало проблем в вашей работе. Узнайте больше о том, как температура влияет на Craft Resin, в наших блогах о температуре Теплая погода / Холодная погода.

- Вы изменили рабочую среду смолы.

Опять же, если ваша среда изменилась, то же самое могут сказать и факторы окружающей среды, такие как температура и т. д.

Опять же, если ваша среда изменилась, то же самое могут сказать и факторы окружающей среды, такие как температура и т. д. - Вы пробуете другой проект. Для того, чтобы ваш проект работал, для разных проектов могут потребоваться разные методы. Такие вещи, как поверхность, с которой вы затем работаете, различные формы, которые вы используете, или толщина вашего проекта, могут иметь значение.

Правильное использование основных методов поможет вам с самого начала создавать невероятные проекты из смолы, это поможет вам тратить меньше смолы, потому что ваши проекты не будут идти не так, как надо, и, следовательно, вам придется тратить меньше на отходы смолы. слишком!

Прежде чем начать, всегда полезно ознакомиться с нашим руководством по безопасности. Наша смола является одной из лучших смол на рынке, когда речь идет о вашей безопасности, однако мы верим в необходимость всегда проявлять особую осторожность, когда речь идет о вашем здоровье, поэтому соблюдение наших рекомендаций по безопасности поможет вам в этом:

Руководство по безопасности Craft Resin

Теперь давайте перейдем к тому, как использовать Craft Resin для ваших проектов с эпоксидной смолой. ..

..

Обустройте рабочее место

Craft Resin имеет Жизнеспособность (время работы) 45-50 минут. Поскольку у вас нет всего времени в мире, вам нужно убедиться, что вы настроили свое рабочее пространство до того, как начнете свой проект. Проверьте, что вам нужно, и поместите это в пределах досягаемости вашего рабочего места.

Дополнительную информацию об оборудовании, которое вам понадобится при работе с эпоксидной смолой, можно найти в нашем блоге по базовым комплектам.

Вам также необходимо подумать о том, чтобы столешницы/полы были покрыты пластиковой пленкой, а чистящие средства были под рукой. Craft Resin — это смола с низкой вязкостью, что в основном означает, что она довольно жидкая, она может проникнуть куда угодно, и ее трудно очистить от таких вещей, как ковры и другие ткани, если она пролилась или стекает по краю вашей работы.

На этом этапе также установите температуру рабочего места в пределах 21-24C 70-75F. Температура играет огромную роль в правильной работе и отсутствии проблем на этапе отверждения. Пожалуйста, убедитесь, что эта температура поддерживается постоянной в течение всего процесса отверждения, по крайней мере, 24 часа.

Температура играет огромную роль в правильной работе и отсутствии проблем на этапе отверждения. Пожалуйста, убедитесь, что эта температура поддерживается постоянной в течение всего процесса отверждения, по крайней мере, 24 часа.

Измерение смеси смолы:

После того, как все настроено и вы готовы к работе, вы можете выполнить следующие действия, чтобы измерить, смешать и залить смолой произведение искусства или форму. /с.

Если ваша смола и отвердитель находились в течение длительного периода времени в помещении с температурой, указанной выше, она может уже быть достаточно теплой для работы, но в качестве дополнительного шага, чтобы убедиться, вы можете всегда оставляйте бутылки нагреваться в течение 10-15 минут в раковине с теплой водой.

Убедитесь, что бутылки закрыты и вода не выходит за уровень, указанный на этикетке Craft Resin.

Отмерьте теплую смолу и отвердитель в соотношении 1:1 по объему , а не по весу, взвешивание нарушит тонкий баланс, необходимый для смолы и отвердителя, и он не затвердеет должным образом.

Для измерения по объему просто возьмите два мерных стакана одной марки и размера, налейте смолу и отвердитель в отдельные стаканы до одинакового уровня, затем поставьте стаканы рядом друг с другом и проверьте визуально, чтобы они оба уровня. Затем вы можете перелить одно в другое, если в кувшине достаточно места для смешивания смолы и отвердителя.

Силикон — отличный материал для изготовления мерных и смесительных кувшинов, поскольку смола не прилипает к силикону, поэтому их легко чистить и отказываться от них, чтобы уменьшить количество отходов.

Если ваша работа имеет квадратную или прямоугольную форму, вы можете рассчитать, сколько смеси смолы вам понадобится для покрытия вашей работы, чтобы измерить ее более точно, с помощью нашего онлайн-калькулятора смолы.

Смешивание смолы и отвердителя:

Когда смола и отвердитель находятся в одной емкости для смешивания, вы можете следовать этому руководству, чтобы убедиться, что ваша смесь достаточно смешана, чтобы начать химическую реакцию, которая обеспечит отверждение (затвердевание) вашей смеси смолы.

Если вы недостаточно смешаете смолу и отвердитель, это может привести к тому, что на вашей работе останутся липкие неотвержденные участки, поэтому выполнение этого шага очень важно.

Вам необходимо медленно и контролируемо перемешать смолу и отвердитель в течение как минимум 5 минут. Убедитесь, что вы установили таймер для этого , чтобы вы не смешивали меньше 5 минут. Со временем вы найдете идеальное время для смешивания смолы между этими периодами времени (время смешивания, указанное на нашей упаковке, может отличаться, мы недавно изменили рекомендации с 3 минут на 5, это займет скоро будет обновлена информация о новой упаковке).

Если вы смешиваете смолу быстро и бесконтрольно, в смоле может образоваться много воздуха, что приведет к образованию пузырьков.

При смешивании убедитесь, что вы очищаете стенки и дно емкости для смешивания , чтобы смола и отвердитель смешались друг с другом в максимально возможной степени.

При заливке:

После того, как сработает таймер и смесь смолы и отвердителя будет смешана, вы можете вылить смесь смолы на произведение искусства/в форму/формы.

Наливайте медленно, чтобы избежать образования пузырьков в вылитой смеси. Оставьте его растекаться после того, как вы выльете его в форму или на свое произведение искусства. Создайте самовыравнивающуюся смолу, чтобы она растеклась и заполнила форму до краев.

После того, как он отдохнет и распределится по вашему проекту, оставьте его на некоторое время, а затем проверьте, нет ли на поверхности пузырьков, которые могут появиться. Если они начинают проявляться, просто используйте тепловую горелку широкими движениями по вашей работе, чтобы рассеять их, и наблюдайте, как они появляются у вас на глазах.

Оставить для отверждения:

После того, как вы залили произведение смоляной смесью и удалили пузырьки с поверхности, пора отойти в сторону и оставить свою работу в покое. Вы можете накрыть свою работу, если хотите, чтобы она была чистой и свободной от пыли. Но оставьте его в комнате с температурой 21-24°C или 70-75F в течение следующих 24 часов.

Вы можете накрыть свою работу, если хотите, чтобы она была чистой и свободной от пыли. Но оставьте его в комнате с температурой 21-24°C или 70-75F в течение следующих 24 часов.

Пожалуйста, не перемещайте свою работу в течение как минимум первых 12 часов. Перемещение вашей работы также может привести к тому, что поверхность вашей работы станет неровной и волнистой.

Через 24 часа ваша работа должна стать твердой на ощупь, и вы сможете повесить свою работу или вынуть ее из формы.

Если ваша работа все еще не затвердела, это может быть связано с несоблюдением описанных выше методов, слишком низкой температурой или толщиной вашего проекта более 1/4 дюйма. Для более толстых проектов потребуется больше времени для Прочтите наш блог о более толстых проектах, чтобы узнать об этом.0003

Пожалуйста, не упаковывайте и не отправляйте свою работу в течение следующих 72 часов, некоторые художники по смоле любят ждать дольше, просто чтобы быть уверенными. Если вы продаете свою работу из эпоксидной смолы, вы можете установить ожидания своих клиентов в отношении сроков, когда они получат свой проект из смолы, включив это дополнительное время в предполагаемую дату доставки.

Если вы продаете свою работу из эпоксидной смолы, вы можете установить ожидания своих клиентов в отношении сроков, когда они получат свой проект из смолы, включив это дополнительное время в предполагаемую дату доставки.

Выше приведены самые основные методы, позволяющие гарантировать, что ваши работы с эпоксидной смолой идут хорошо, когда вы используете эпоксидную смолу Craft Resin в своих проектах. Всегда можно многому научиться, когда дело доходит до использования эпоксидной смолы, и проблемы могут возникнуть на любом этапе процесса.

Если проблемы возникают, не паникуйте. Иногда проблемы можно исправить, и даже если это невозможно, их всегда можно использовать в качестве кривой обучения, чтобы ваш следующий проект прошел еще лучше, чем предыдущий.

У нас есть много информации, которая поможет вам понять, что пошло не так, если возникнут проблемы, и у нас также есть рекомендации по устранению проблем, если они могут быть устранены. Это можно найти на нашем сайте в разделе Блог. Существует удобная панель поиска, чтобы вы могли найти тему или проблему, о которой хотели бы узнать больше.

Это можно найти на нашем сайте в разделе Блог. Существует удобная панель поиска, чтобы вы могли найти тему или проблему, о которой хотели бы узнать больше.

У нас также есть отличная служба поддержки клиентов, которая всегда готова помочь с любыми проблемами, которые могут возникнуть в пути. Наша команда всегда будет стараться работать с вами, чтобы помочь понять, что могло пойти не так, и предложить пути улучшения. Вы можете связаться с командой через раздел «Контакты» на сайте. Это не обслуживается 24 часа в сутки 7 дней в неделю, если вы отправляете нам сообщение, поскольку у вас есть проблема, имейте это в виду, и мы свяжемся с вами, чтобы помочь, как только сможем.

Как всегда, руководство в этом блоге работает с нашей торговой маркой Craft Resin, эпоксидной смолой. Если вы используете другой бренд, пожалуйста, ознакомьтесь с их рекомендациями, смола каждого бренда имеет свой состав и, следовательно, работает по-разному, им всем нужны немного разные методы, чтобы они получались идеально.

В этой отрасли материал находит свое применение в качестве изоляторов;

В этой отрасли материал находит свое применение в качестве изоляторов; Высокими эстетическими характеристиками обладает сочетание смол с камнем, металлами, керамическими изделиями, стеклом и другими материалами;

Высокими эстетическими характеристиками обладает сочетание смол с камнем, металлами, керамическими изделиями, стеклом и другими материалами;

Не следует использовать для этого открытый огонь.

Не следует использовать для этого открытый огонь. К достоинствам таких смесей можно отнести устойчивость к ударным нагрузкам и вибрациям. Для приготовления шпатлевки лучше использовать мелкие опилки или древесную пыль.

К достоинствам таких смесей можно отнести устойчивость к ударным нагрузкам и вибрациям. Для приготовления шпатлевки лучше использовать мелкие опилки или древесную пыль. Рекомендуется создавать вакуум не менее 28 дюймов ртутного столба в течение примерно 5 минут.

Рекомендуется создавать вакуум не менее 28 дюймов ртутного столба в течение примерно 5 минут. Выпечка помогает сделать разделительный слой более тонким и закрыть любые поры в форме.

Выпечка помогает сделать разделительный слой более тонким и закрыть любые поры в форме. Опять же, если ваша среда изменилась, то же самое могут сказать и факторы окружающей среды, такие как температура и т. д.

Опять же, если ваша среда изменилась, то же самое могут сказать и факторы окружающей среды, такие как температура и т. д.