ХАРАКТЕРИСТИКИ МОНОЛИТНОГО ПОЛИСТИРОЛБЕТОНА, ПРЕИМУЩЕСТВА ПОЛИСТИРОЛБЕТОНА ДЛЯ МОНОЛИТА

Основные характеристики монолитного полистиролбетона

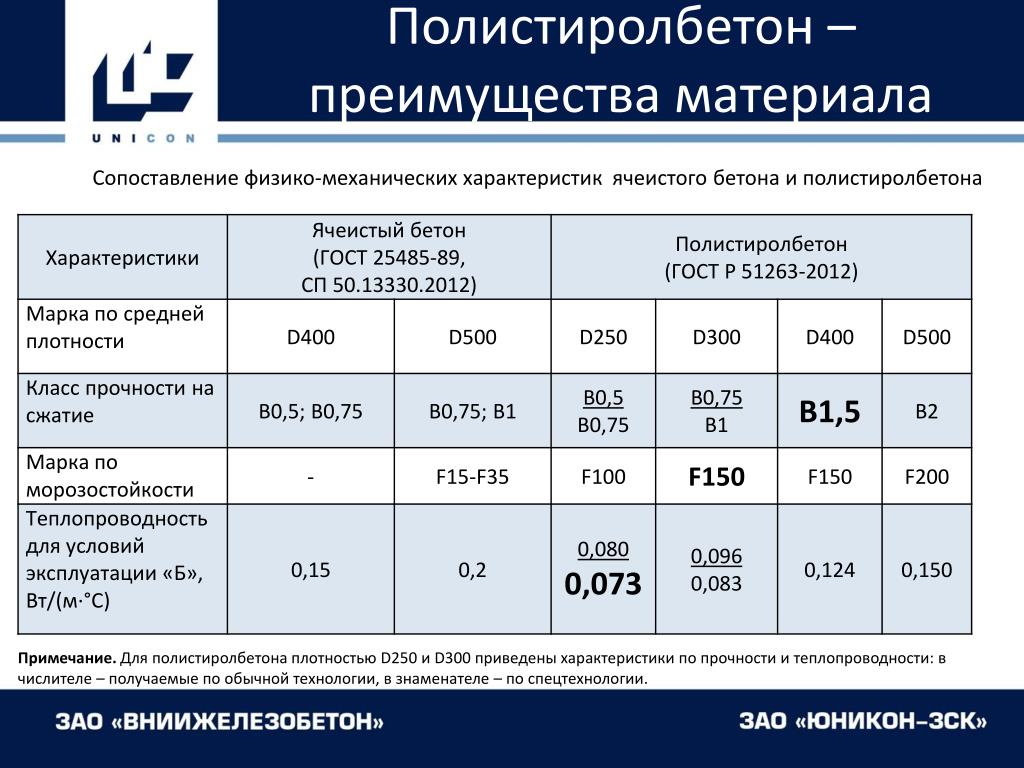

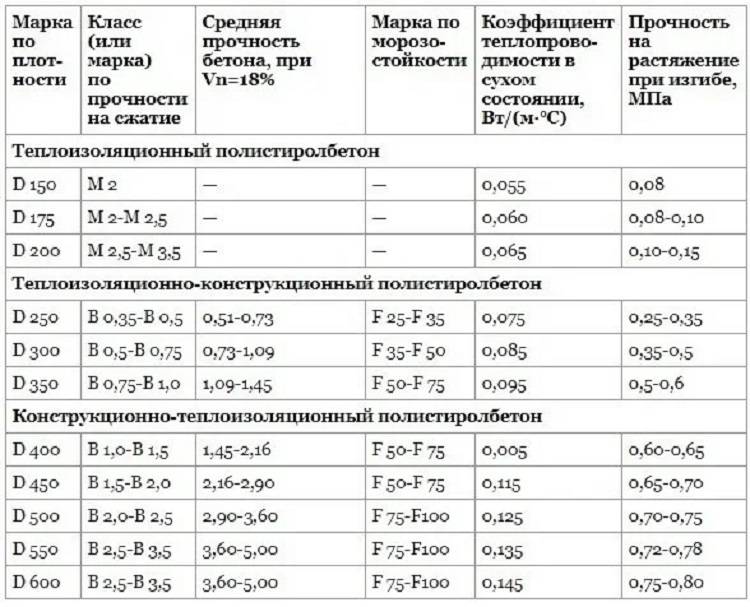

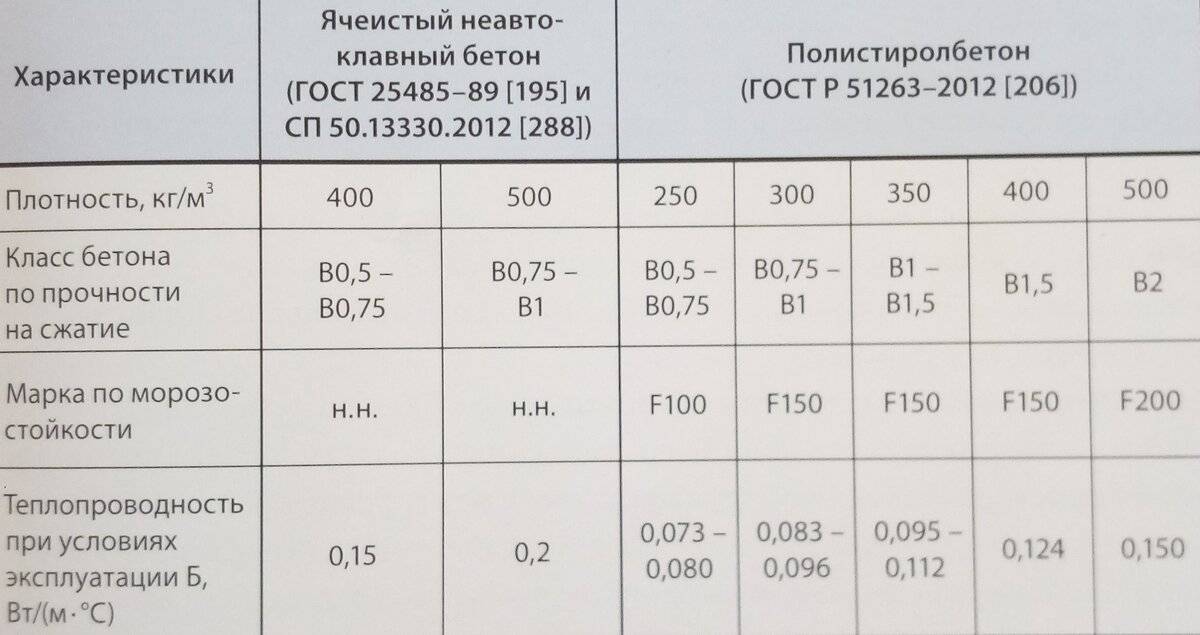

| Марка блоков по средней плотности (кг/м3) | Класс по прочности на сжатие | Средняя прочность на сжатие R, МПа | Передел прочности на растяжение при изгибе, МПа | Коэффициент теплопроводности,Вт/м °С | Марка по морозо- стойкости | ||

| в сухом состоянии | при эксплуатационной влажности | ||||||

| А | Б | ||||||

| D400 | В 1,0 | 1,45 | 0,60 | 0,105 | 0,120 | 0,130 | F50-F75 |

| D450 | В 1,5 | 2,16 | 0,65 | 0,115 | 0,130 | 0,140 | F75-F100 |

| D500 | В 2,0 | 2,90 | 0,70 | 0,125 | 0,140 | 0,155 | F75-F100 |

| D550 | В 2,5 | 3,60 | 0,73 | 0,135 | 0,155 | 0,175 | F100-F150 |

Преимущества конструкционного полистиролбетона, монолитного полистиролбетона.

1. Прост в применении. Полистиролбетон упрощает строительство. Применение полистиролбетона обеспечивает высокую технологичность строительству. Полистиролбетон легко пилится, гвоздится, сверится, штробится (увеличивая тем самым скорость возведения стен в 10 раз и снижая трудозатраты в 3 раза).

2. Долговечен (в отличие от полимерных материалов, которые значительно быстрее стареют и разрушаются). По своим характеристикам и потребительским свойствам полистиролбетон очень близок к дереву, но имеет значительно большую долговечность.

3. Прочный (прочность на сжатие до 3,60 мПа). Основной вяжущий компонент полистиролбетона — цемент, который со временем набирает наибольшую прочность, т.е. в процессе эксплуатации полистиролбетона происходит нарастание его прочности.

Ударовязкий, пластичный и трещиностойкий. Даже при очень больших нагрузках (например, при землятресениях), полистиролбетон только деформируется (сминается, гнется, продавливается), но не разрушается (не колется и не ломается).

4. Полистиролбетон – единственный стеновой материал обладающий таким уникальным качеством, как трещиностойкость (в отличие от своих «конкурентов» керамзитобетона, пенобетона и газобетона, которые являются хрупкими материалами, не имеющими свойств пластичности или растяжения на изгиб). Благодаря повышенной в 1,3-1,5 раза прочности на растяжение (осевое и при изгибе), в сейсмоопасных регионах полистиролбетон основной строительный материал (сейсмостойкость зданий из полистиролбетона — до 9 баллов по шкале Рихтера).

5. Влагостоек. При изменении влажности полистиролбетон не деформируется. Влага не влияет на теплоизолирующие свойства полистиролбетона и не вызывает образования в нем бактерий и плесени.

6. Трудногорюч – (группа горючести Г1 по ГОСТ 30244-94; группа воспламеняемости В1 по ГОСТ 30402-96; умеренная дымообразующая способность по ГОСТ 12. 1.044-89). При увеличении температуры шарики (гранулы) полистирола сжимаются, оставляя в местах контакта с открытым огнём пористый и довольно прочный цементный каркас, сохраняющий практически все свойства материала.

1.044-89). При увеличении температуры шарики (гранулы) полистирола сжимаются, оставляя в местах контакта с открытым огнём пористый и довольно прочный цементный каркас, сохраняющий практически все свойства материала.

7. Экологически и гигиенически безопасен. Полистиролбетон относится к классу малоопасных материалов по показателям токсичности продуктов горения согласно ГОСТ 12.1.044-89. Полистиролбетон не подвержен гниению (не является питательной средой для микроорганизмов и грибков). В производстве используется только пищевой полистирол. Из вспененного полистирола сегодня делается одноразовая посуда, продуктовые лоточки.

8. Обладает высокой морозостойкостью (F25-F100) по методике ГОСТ 10060 с оттаиванием замороженных образцов в воде при амплитуде колебания температуры с + 75°С до – 30°С.

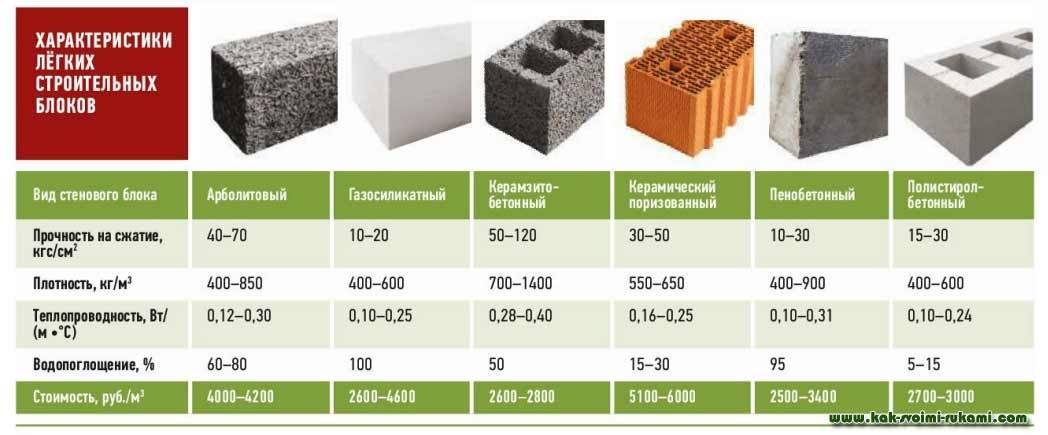

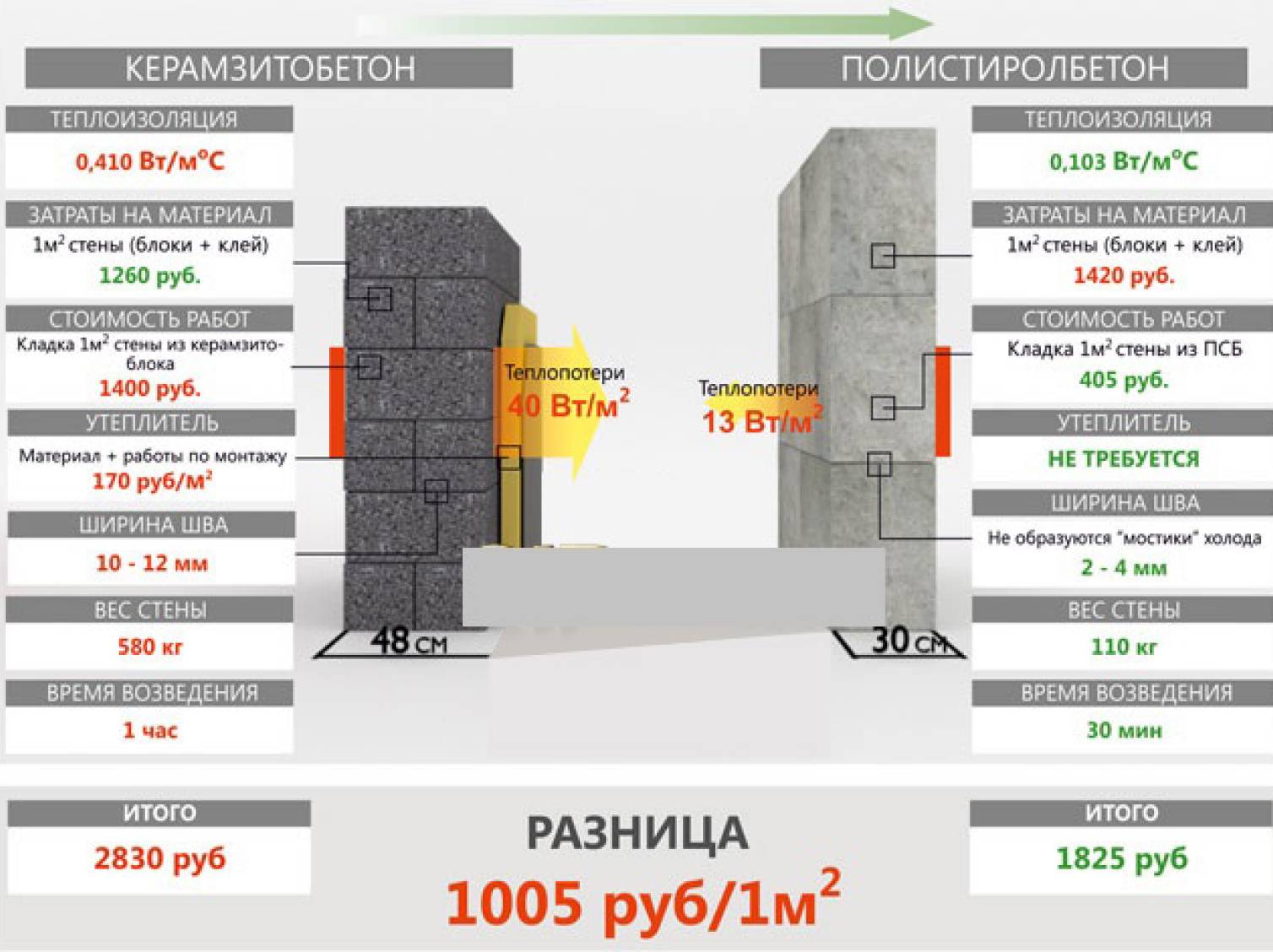

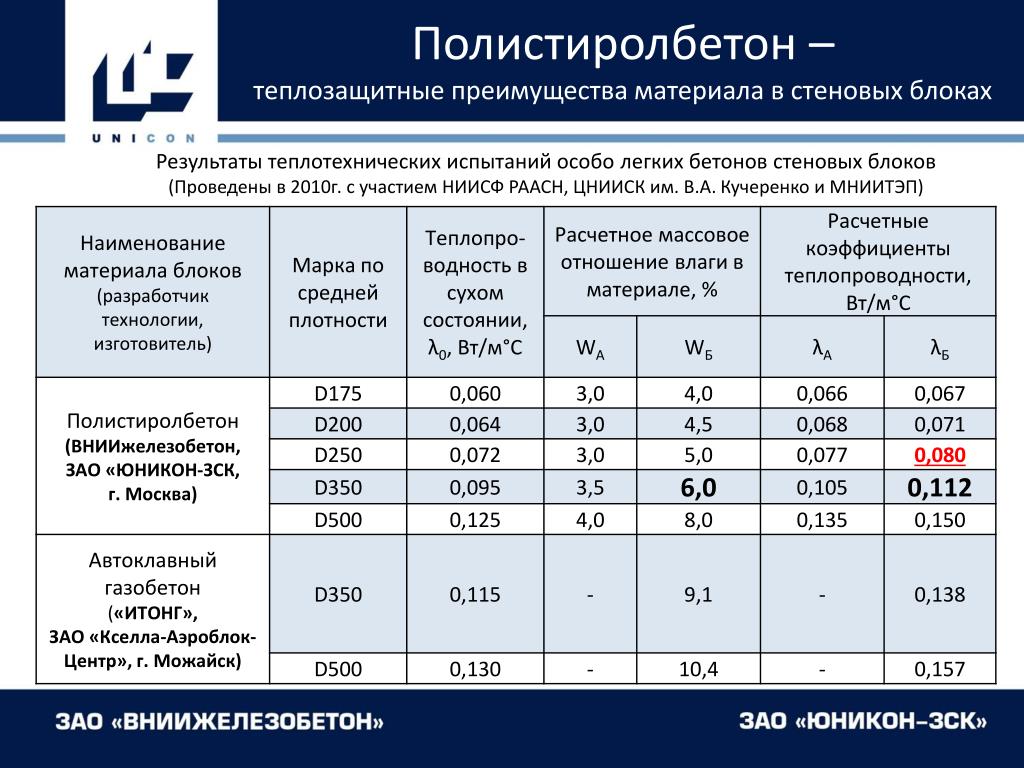

9. Обладает низкой теплопроводностью (δ=0,06-0,08 Вт/м°С). Полистиролбетон — отличный теплоизоляционный материал. На сегодняшний день он самый теплый строительный продукт по теплопроводности (превосходит даже дерево: полистиролбетонные конструкции на 0,015 Вт/мк теплее деревянных). Это уникальное свойство позволяет достигать значительной экономии строительных материалов за счёт меньшей толщины возводимых стен.

Полистиролбетон — отличный теплоизоляционный материал. На сегодняшний день он самый теплый строительный продукт по теплопроводности (превосходит даже дерево: полистиролбетонные конструкции на 0,015 Вт/мк теплее деревянных). Это уникальное свойство позволяет достигать значительной экономии строительных материалов за счёт меньшей толщины возводимых стен.

10. «Дышащий». Стены из полистиролбетона не препятствуют воздухообмену, т.е. способны «дышать», а благодаря высокой паропроницаемости — регулировать влажность воздуха. В результате во внутренних помещениях устанавливается благоприятный микроклимат, близкий к микроклимату деревянных домов.

11. Высокая шумо-, вибро- и звукоизоляционность. Полистиролбетон имеет высокие шумоизоляционные и вибропоглощающие свойства, что делает его незаменимым при устройстве межкомнатных внутренних перегородок.

12. Экономия в строительстве

Экономия в строительстве

— Снижение трудозатрат в 3 раза.

— Экономия раствора до 70% (при литье до 100%).

— Снижение материалоёмкости в 5 раз.

— Снижение затрат на доставку строительных материалов в 4 раза.

— Снижение себестоимости квадратного метра строящейся площади за счёт меньшей толщины стен.

— Не требует использования тяжёлой грузоподъёмной техники при строительстве дома.

— Скорость возведения строений из полистиролбетона возрастает в 10 раз по сравнению с кирпичной кладкой.

— Высокие показатели сохранения тепла позволяют достигать значительной экономии энергии на отопление при дальнейшей эксплуатации строений.

— Затраты на отопление в 2-3,5 раза ниже, чем у кирпичного дома.

Сравнение монолитного полистиролбетона с другими бетонами и деревом

| Наименование | МОНОЛИТНЫЙ ПОЛИСТИРОЛБЕТОН | МОНОЛИТНЫЙ ПЕНОБЕТОН | Керамзитобетон | Бетон (тяжелый) | Дерево |

| Прочность на сжатие, кг/см2 | 7,4 — 37 | 10 — 64 | 5 — 150 | 70 — 500 | 350 -440 |

| Прочность на растяжение при изгибе, кг/см2 | 0,8 – 7,4 | низкая | низкая | 6 — 30 | 5 -100 |

| Объемный вес (средняя плотность), кг/м3 | 150 — 600 | 400 — 1100 | 500 — 1800 | 2000 — 2500 | 400 — 600 |

| Коэффициент теплопроводности, Вт/(м ℃) | 0,055 — 0,145 | 0,08 – 0,49 | 0,14 – 0,66 | 2,1 | 0,1 – 0,18 |

| Морозоустойчивость, цикл | 100 — 200 | до 200 | 15 — 200 | до 200 | до 70 |

| Усадка, мм/м | не более 1,0 | не более 2,0 | 0,3 — 0,5 | не более 2,0 | 5,0 — 10,0 |

| Водопоглощение, % от массы | не более 7% | 12-25% | до 50% | 8 — 16% | 23 — 30% |

| Паропроницаемость, мг/(м*ч*Па) | 0,135 — 0,068 | 0,6-. 0,3 0,3 | 0,3-.0,9 | 0,7 | 0,06 — 0,32 |

| Огнестойкость, класс | Г1 | НГ | НГ | НГ | Г |

| Звуконепроницаемость, Дб | до 37 | 40 — 58 | 45 — 50 | 55 — 60 | 50 — 70 |

Полистиролбетон — технология изготовления полистиролбетона | Состав, рецептура

До 80 м3 в смену | До 50 м3 в смену | До 30 м3 в смену

Технология изготовления полистиролбетона

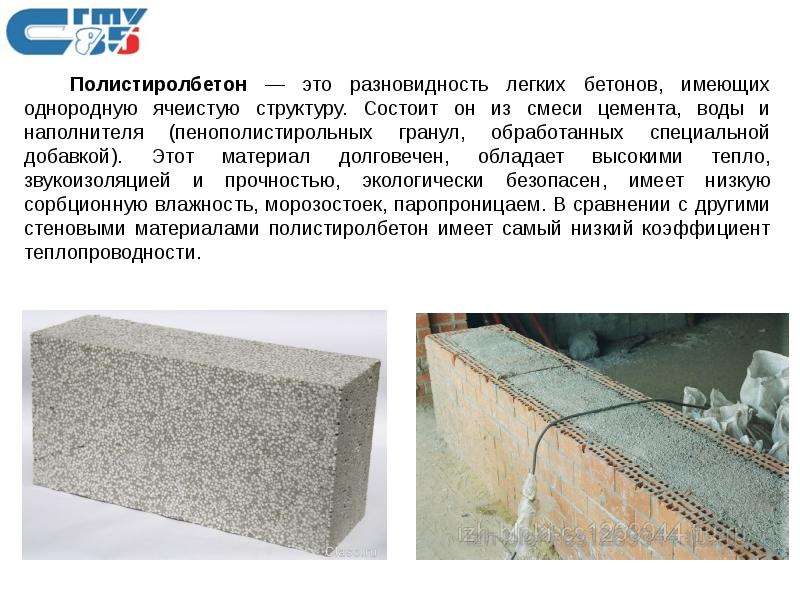

Легкий бетон с заполнителем из пенополистирола — известный под названием полистиролбетон, представляет собой легкий бетон с минеральным вяжущим, поры которого образованы частицами вспененного пенополистирола, используемого в качестве заполнителя. Исключительно малая объемная плотность частиц вспененного пластика позволяет производить легкий бетон с объемной массой, диапазон которой может быть выбран в соответствии с требованиями конкретной области применения, и при этом бетон имеет соответственно широкий диапазон характеристик.

Исключительно малая объемная плотность частиц вспененного пластика позволяет производить легкий бетон с объемной массой, диапазон которой может быть выбран в соответствии с требованиями конкретной области применения, и при этом бетон имеет соответственно широкий диапазон характеристик.

Легкий бетон с заполнителем из пенополистирола (полистиролбетон), теплоизоляционные штукатурки на основе пенополистиролбетона известны в течение длительного времени. В то время, как полистиролбетон известен не менее 25 лет на нашем рынке, а на западном — более 40 лет, до настоящего времени ожидания, относительно объема использования полистиролбетона оправдались только в некоторых областях применения. Однако в промышленности строительных материалов наблюдается рост интереса к полистиролбетону, указывающий на некоторые изменения в этом отношении, вызванные главным образом следующими причинами:

- полистиролбетон стал серьезной альтернативой пенобетона и газобетона, из-за более широкой области применения, простоты изготовления и значительно лучших характеристик материала

- требования по теплоизоляции зданий становятся значительно более жесткими, вследствие этого стало необходимым функциональное разделение строительных материалов на теплоизоляционные и несущую нагрузку, и эти материалы должны соответствующим образом сочетаться в элементах зданий.

В этом отношении интересные решения предлагает использование легкого бетона с заполнителем из пенополистирола (полистиролбетона).

В этом отношении интересные решения предлагает использование легкого бетона с заполнителем из пенополистирола (полистиролбетона).

В настоящей статье рассматривается текущее состояние технологий производства полистиролбетона, уделяя должное внимание использованию переработанного полистирола, а также недавно разработанных систем на основе полистиролбетона.

Описание полистиролбетона

Легкий бетон с пенополистирольным заполнителем входит в группу чрезвычайно легких бетонов, которые производятся с использование пористых заполнителей, обычно имеющих малую прочность зерен. Решающим фактором для прочностных свойств является структура затвердевшей цементной пасты, окружающей частицы заполнителей из вспененного пластика, и влияющий на массу бетона. Кроме того, важна форма и размер зерен, а также структура поверхности используемых пенополистирольных заполнителей. В отличие от минеральных заполнителей, дозировка пенополистирольных заполнителей задается не по массе, а по объему. Таким образом, имеется возможность точно задать объем пор и, благодаря этому, объемную массу полистиролбетона, и производить полистиролбетон, имеющим структуру с закрытыми порами.

Таким образом, имеется возможность точно задать объем пор и, благодаря этому, объемную массу полистиролбетона, и производить полистиролбетон, имеющим структуру с закрытыми порами.

Посредством выбора объемной массы бетона можно воздействовать на характеристики полистиролбетона, чтобы они лучше соответствовали конкретным требованиям.

В свете сегодняшних требований представляет интерес полистиролбетон, объемная масса которого находиться в нижнем диапазоне (< 600 кг/м3). В этом случае сочетание <теплоизолирующего материала> и <бетона> в одном материале предлагает строителям оптимальную комбинацию несущих свойств, звукоизоляции, термоизоляции и огнезащиты.

Уже несколько лет после изобретения пенополистиролбетона, названного Styropor (1951), компания BASF провела первые ориентировочные испытания по использованию пенополистирола в качестве заполнителя для производства полистиролбетона (стиропорбетона). Так как высокая стоимость данного сырья первоначально не позволила рентабельно использовать его в качестве легкого заполнителя, в конце 1967 года начались новые исследования, и их интенсивность стала постепенно увеличиваться. К этому времени легкие заполнители из пенополистирола стали интересной альтернативой легким минеральным заполнителям, и даже не смотря на их цену, стал наблюдаться растущий интерес к новым строительным изделиям из полистиролбетона.

К этому времени легкие заполнители из пенополистирола стали интересной альтернативой легким минеральным заполнителям, и даже не смотря на их цену, стал наблюдаться растущий интерес к новым строительным изделиям из полистиролбетона.

Чтобы создать необходимые предпосылки для их выхода на рынок, компания BASF предприняла следующие меры:

- разработка рецептур различных полистиролбетонных смесей, позволяющих воспроизводить их на практике

- подтверждение всех важных характеристик строительного материала испытаниями, проведенными официальными организациями

- разработка и распространение способов приготовления и укладки

- выполнение и оценка практических испытаний с целью подтверждения успешности применения

- помощь и технические консультации для производителей материалов в отношении разработки производственных систем.

Все эти меры пройдены в нашей стране и есть все предпосылки для активного применения полистиролбетона.

В отличие от легких бетонов с минеральными заполнителями, пенобетонов, газобетонов, в случае полистиролбетона имеется возможность производства легкого бетона с объемной массой менее 200 кг/м3, и соответственно хорошими теплоизоляционными характеристиками.

Вследствие этого дальнейшее развитие сконцентрировано на производстве полистиролбетона, попадающего в этот низший диапазон объемных масс, и в частности на улучшение свойств легкого бетона с пенополистирольным заполнителем, технологии производства и на разработке строительных систем с применением полистиролбетона.

В качестве заполнителя полистиролбетона используется пенополистирол с объемной плотностью 10-25 кг/м3, которая не оказывает влияния на конечную прочность легкого бетона.

Размер зерен вспененных частиц пенополистирола находиться в диапазоне 0,5-3,5 мм, что позволяет получать мелкопористый скелет бетона и используется сырьевой материал с размером частиц от 0,2 до 1,0 мм.

Легкий пенополистирольный заполнитель обладает следующими характерными свойствами:

- чрезвычайно малая объемная масса

- хорошая теплоизоляция вспененных частиц, благодаря которой практически отсутствует поглощение воды

- сферическая форма, являющаяся предпочтительной с точки зрения статических нагрузок.

Однако, в диапазоне очень низких объемных плотностей гидрофобные свойства легких пенополистирольных заполнителей с закрытыми порами могут оказывать неблагоприятное влияние, так как малая прочность сцепления между цементным тестом и поверхностью частиц может привести к расслаиванию полистиролбетона во время приготовления и укладки. В первые годы практического применения, этому эффекту противодействовали введением добавок, улучшающих прочность сцепления. По этому пути идут ряд производителей, в основном пытаясь увеличить продажи добавок, так как западные производители и некоторые отечественные, применяют специальные марки пенополистирола с крупнопористой поверхностью частиц или специальные устройства, позволяющие без возражений укладывать бетон, не имеющий таких добавок.

Отходы пенополистирола в качестве легкого заполнителя

В Германии в настоящее время для изготовления упаковочных материалов ежегодно используется около 40 000 тонн сырья для производства пенополистирола, из которого получается пенополистирол в объеме до 2 млн. м3. Эти упаковочные материалы содержат 98% воздуха, не содержат ни в каких количествах фторхлоруглеводов, и могут подвергаться переработке для того, чтобы вновь послужить какой либо разумной цели.

м3. Эти упаковочные материалы содержат 98% воздуха, не содержат ни в каких количествах фторхлоруглеводов, и могут подвергаться переработке для того, чтобы вновь послужить какой либо разумной цели.

В наше стране тоже достаточное количество отходов, а с развитием промышленности и ростом производства изделий остро встает вопрос переработки упаковки.

В этой связи были разработаны системы для вторичной переработки пенополистирола, позволяющие обеспечить полную утилизацию использованных упаковочных материалов, получаемых от промышленных, торговых предприятий и от частных потребителей.

В настоящей статье мы рассматриваем только применение отходов полистирола в легких бетонах. Мелкозернистый <измельченный материал>, изготавливаемый из отходов производства пенополистирольной упаковки, пригоден для использования при производстве строительных материалов: в качестве порообразующего вещества при производстве блоков, панелей, и в качестве легкого заполнителя для производства легкого бетона (полистиролбетона).

Для использования измельченного пенополистирола в качестве легкого заполнителя требуется выполнение определенных требований с целью предотвращения снижения качества бетона.

В том, что касается размеров и формы зерен, различия между <измельченным материалом> и свежеиспеченными частицами пенополистирола должны быть настолько малы, насколько это возможно:

- большая часть зерен должна иметь круглую форму

- большая часть зерен должна иметь размеры, находящиеся в диапазоне от 0,5 мм до 4,0 мм

- в измельченном материале должны отсутствовать очень мелкие частицы.

Эти требования к качеству могут быть удовлетворены при соблюдении следующих условий:

- использованием соответствующих дробилок с отделением частиц пенополистирола в тачках, в которых они сплавились между собой, так что первоначальная сферическая форма зерен в очень большой степени сохраняется

- размер частиц гранул пенополистирола, используемого для производства упаковочных материалов, обычно соответствует размеру, требующемуся для легкого пенополистирольного заполнителя, изготовленного из <свежего материала>, это достижимо при помощи использования соответствующих сит в дробилке.

В настоящее время такой подготовленный <измельченный материал> предлагается некоторыми западными производителями упаковочных материалов по цене от 12 до 25 евро, что намного ниже уровня цен за свежевспененный легкий пенополистирольный заполнитель.

В настоящее время такой подготовленный <измельченный материал> предлагается некоторыми западными производителями упаковочных материалов по цене от 12 до 25 евро, что намного ниже уровня цен за свежевспененный легкий пенополистирольный заполнитель.

На российском рынке тоже присутствует <измельченный материал>, к сожалению редко удовлетворяющий вышеперечисленным требованиям. Полученные в результате 28-дневных испытаний значения прочности при сжатии и при изгибе, в каждом случае представляют собой средние значения для трех образцов. Испытания на прочность при сжатии проводились на кубах с длиной ребра 20 см, а испытания на прочность при изгибе — на брусках 70*15*15 см.

Прочность при сжатии образцов полистиролбетона, изготовленных с использованием пенополистирола из <измельченного материала> — прежде всего в нижней части диапазона объемных масс полистиролбетона примерно на 40 % ниже, чем у полистиролбетона, изготовленного с использованием частиц свежего вспененного пенополистирола.

Прочность на растяжение при изгибе обоих вариантов полистиролбетона в пределах указанного диапазона объемных масс находится примерно на одном уровне.

Использование пенополистирола из <измельченного материала>, по сравнению со вспененным пенополистиролом не влияет на теплопроводность, так как она в первую очередь зависит от объемной массы полистиролбетона. Использование пенополистирола из <измельченного материала> не оказывает отрицательного влияния на требования к качеству, такие, как поглощение воды, морозостойкость, огнестойкость и т. п.

Технология производства полистиролбетона

Этот раздел относится к специальным выводам по технологии производства полистиролбетона от 200 до 600 кг/м3 (сухая объемная масса), обладающего хорошими теплоизоляционными свойствами и имеющего малую массу.

В отличие от легкого бетона с пенополистирольным заполнителем, имеющего плотность более 600 кг/м3, в данном случае требуется рассмотреть некоторые специальные особенности, которые оказывают существенное влияние на однородность смеси, удобоукладываемость и подачу полистиролбетона, а также на тенденцию к трещинообразованию и от усадки и расслоения.

Решающее влияние на свойства свежего полистиролбетона оказывает то, что очень большую часть его объема составляют частицы пенополистирола. В диапазоне объемной массы меньше 600 кг/м3 количество цементного раствора недостаточно, для того чтобы полностью заполнить объем <пазух> легкого заполнителя. Без внесения соответствующих добавок полистиролбетон в этом диапазоне объемной плотности можно укладывать и уплотнять только с большим трудом из-за его в основном несвязного характера.

Добавление большого количества воды будет вести к уменьшению прочности при сжатии и усилению тенденции к трещинообразованию от усадки и расслоению.

Чтобы узнать, как можно улучшить удобоукладываемость и уплотняемость полистиролбетона, производились испытания с внесением различных добавок. В результате оказалось, что наибольшие преимущества обеспечивают добавки, содержащие воздухововлекающие компоненты, а также компоненты для стабилизации и разжижжения полистиролбетонной смеси. При помощи создания очень маленьких сферических воздушных пузырей (с диаметром до 0,3 мм) объем цементного раствора увеличивается и уменьшается различие в плотности между цементным раствором и легким пенополистиролбетонным заполнением. Смесь приобретает пластичную вязкую консистенцию. Благодаря этому предотвращается всплытие пенополистирольного заполнителя даже в случае интенсивного виброуплотнения и удобоукладываемость свежего полистиролбетона значительно улучшается. Особое положение занимают белковые пенообразователи, используемые при механическом производстве воздушных пен. Они характеризуются очень стабильной структурой пены. Подвижность и великолепная адгезия этих воздушных пен оказывает исключительно благоприятное воздействие на удобоукладываемость полистиролбетона даже в случае относительно малых водоцементных отношений.

При помощи создания очень маленьких сферических воздушных пузырей (с диаметром до 0,3 мм) объем цементного раствора увеличивается и уменьшается различие в плотности между цементным раствором и легким пенополистиролбетонным заполнением. Смесь приобретает пластичную вязкую консистенцию. Благодаря этому предотвращается всплытие пенополистирольного заполнителя даже в случае интенсивного виброуплотнения и удобоукладываемость свежего полистиролбетона значительно улучшается. Особое положение занимают белковые пенообразователи, используемые при механическом производстве воздушных пен. Они характеризуются очень стабильной структурой пены. Подвижность и великолепная адгезия этих воздушных пен оказывает исключительно благоприятное воздействие на удобоукладываемость полистиролбетона даже в случае относительно малых водоцементных отношений.

Эластичные пенополистирольные заполнители и относительно высокая пропорция воздушных пузырей не могут противодействовать усадке затвердевшего цементного теста. Однако влияние излишне большой усадки во время схватывания и тенденцию к образованию трещин можно уменьшить, поддерживая полистиролбетон влажным в течение достаточно длительного времени. На практике очень эффективным оказалось добавление в смесь совместимых с цементом армирующих волокон. Армирующие волокна в затвердевшем скелете из цементного теста в полистролбетоне принимают на себя напряжения, возникающие при растягивающей усадке и изменения температуры во время схватывания и твердения полистиролбетона, уменьшая тем самым тенденцию к образованию трещин, и значительно увеличивая прочность на растяжение при изгибе. Пена добавляется в смеситель во время приготовления смеси, для чего используется пеногенератор. Для приготовления полистиролбетона пригодны обычные смесители с принудительным перемешиванием. Гравитационные бетоносмесители пригодны только условно. Для получения качественной смеси компоненты закладываются в определенной последовательности. Время перемешивания должно составлять примерно 2 минуты.

Однако влияние излишне большой усадки во время схватывания и тенденцию к образованию трещин можно уменьшить, поддерживая полистиролбетон влажным в течение достаточно длительного времени. На практике очень эффективным оказалось добавление в смесь совместимых с цементом армирующих волокон. Армирующие волокна в затвердевшем скелете из цементного теста в полистролбетоне принимают на себя напряжения, возникающие при растягивающей усадке и изменения температуры во время схватывания и твердения полистиролбетона, уменьшая тем самым тенденцию к образованию трещин, и значительно увеличивая прочность на растяжение при изгибе. Пена добавляется в смеситель во время приготовления смеси, для чего используется пеногенератор. Для приготовления полистиролбетона пригодны обычные смесители с принудительным перемешиванием. Гравитационные бетоносмесители пригодны только условно. Для получения качественной смеси компоненты закладываются в определенной последовательности. Время перемешивания должно составлять примерно 2 минуты. Объемная дозировка пенополистирольного гравия может изменяться в определенных пределах в зависимости от того, используется свежий вспененный материал или <измельченный материал>.

Объемная дозировка пенополистирольного гравия может изменяться в определенных пределах в зависимости от того, используется свежий вспененный материал или <измельченный материал>.

Влияние прочности пасты на прочность пенополистирольного (EPS) бетона различной плотности

. 2022 21 июня; 14 (13): 2529.

doi: 10.3390/polym14132529.

Диянг Хэ

1

, Укуй Чжэн

1

, Зили Чен

1

, Юнлэ Ци

1

, Даван Чжан

1

, Хуэй Ли

1

принадлежность

- 1 Школа материаловедения и инженерии Сианьского архитектурно-технологического университета, Сиань 710055, Китай.

PMID:

35808580

PMCID:

PMC9269237

DOI:

10.3390/полим14132529

Бесплатная статья ЧВК

Диянг Хе и др.

Полимеры (Базель).

.

Бесплатная статья ЧВК

. 2022 21 июня;14(13):2529.

doi: 10.3390/polym14132529.

Авторы

Диянг Хэ

1

, Укуй Чжэн

1

, Зили Чен

1

, Юнлэ Ци

1

, Даван Чжан

1

, Хуэй Ли

1

принадлежность

- 1 Школа материаловедения и инженерии Сианьского архитектурно-технологического университета, Сиань 710055, Китай.

PMID:

35808580

PMCID:

PMC9269237

DOI:

10.3390/полим14132529

Абстрактный

Бетон, в котором частицы EPS (пенополистирола) частично или полностью заменяют бетонные заполнители, называется EPS-бетоном. По сравнению с традиционным бетоном пенополистирол имеет контролируемую низкую плотность и хорошие теплоизоляционные характеристики, что делает его перспективным для перспективных применений. В настоящее время исследования пенополистирола в основном сосредоточены на повышении его прочности и модификации поверхности пенополистирола. Немногие исследователи изучали влияние прочности вяжущего материала и плотности EPS-бетона на прочность EPS-бетона. В данном исследовании в качестве основного материала использовался цемент, а в качестве добавок были выбраны зола-уноса, кремнеземная пыль и доменный шлак. При изменении пропорций смешивания добавок изменяются основные свойства, такие как прочность пасты. На основе пропорций смеси вышеперечисленных различных сырьевых материалов был приготовлен пенополистирол с различными уровнями плотности для изучения влияния плотности пенополистирола и прочности вяжущих материалов на прочность пенополистирола. Влияние прочности раствора на прочность пенополистирола было слабее, чем влияние плотности пенополистирола. При диапазоне прочности вяжущих материалов 35,7~70,5 МПа диапазон прочности на сжатие составляет 1000 кг/м 3 , 1200 кг/м 3 и 1400 кг/м 3 Бетон из пенополистирола составляет 8,8–17,6 МПа, 11,4–18,0 МПа и 15,7–26,6 МПа соответственно. На основе экспериментов уравнение подгонки для определения прочности пенополистирола-пенополистирола-плотности бетона-прочности цементного материала: z = 69,00087 + 0,0244x — 0,1746y — 0,00189x 2 + 0,0000504706y 2 + 0,00 028401xy.

В данном исследовании в качестве основного материала использовался цемент, а в качестве добавок были выбраны зола-уноса, кремнеземная пыль и доменный шлак. При изменении пропорций смешивания добавок изменяются основные свойства, такие как прочность пасты. На основе пропорций смеси вышеперечисленных различных сырьевых материалов был приготовлен пенополистирол с различными уровнями плотности для изучения влияния плотности пенополистирола и прочности вяжущих материалов на прочность пенополистирола. Влияние прочности раствора на прочность пенополистирола было слабее, чем влияние плотности пенополистирола. При диапазоне прочности вяжущих материалов 35,7~70,5 МПа диапазон прочности на сжатие составляет 1000 кг/м 3 , 1200 кг/м 3 и 1400 кг/м 3 Бетон из пенополистирола составляет 8,8–17,6 МПа, 11,4–18,0 МПа и 15,7–26,6 МПа соответственно. На основе экспериментов уравнение подгонки для определения прочности пенополистирола-пенополистирола-плотности бетона-прочности цементного материала: z = 69,00087 + 0,0244x — 0,1746y — 0,00189x 2 + 0,0000504706y 2 + 0,00 028401xy. Кроме того, уточняется метод расчета повышения прочности пенополистирола с различной плотностью, приготовленного из обычного портландцемента. Это исследование может помочь в приготовлении пенополистирола.

Кроме того, уточняется метод расчета повышения прочности пенополистирола с различной плотностью, приготовленного из обычного портландцемента. Это исследование может помочь в приготовлении пенополистирола.

Ключевые слова:

пенобетон; связующий материал; прочность на сжатие; подгонка поверхности.

Заявление о конфликте интересов

Авторы заявляют об отсутствии конфликта интересов.

Цифры

Рисунок 1

Экспериментальный метод.

Рисунок 1

Экспериментальный метод.

Рисунок 1

Экспериментальный метод.

Рисунок 2

Рентгенофазовый анализ летучей золы…

Рисунок 2

Рентгенофазовый анализ летучей золы, доменного шлака и паров кремнезема.

фигура 2

Рентгенофазовый анализ летучей золы, доменного шлака и паров кремнезема.

Рисунок 3

Монтажная схема эффекта…

Рисунок 3

Монтажная диаграмма влияния прочности пасты на прочность EPS-бетона.

Рисунок 3

Подгоночная диаграмма влияния прочности пасты на прочность EPS-бетона.

Рисунок 4

FTIR-анализ пенополистирола…

Рисунок 4

FTIR-анализ пенополистирола в группах 1–7.

Рисунок 4

FTIR-анализ пенополистирола в группах 1–7.

Рисунок 5

FTIR-анализ пенополистирола…

Рисунок 5

FTIR-анализ пенополистирола в группах 8–15.

Рисунок 5

FTIR-анализ пенополистирола в группах 8–15.

Рисунок 6

Подгоночная кривая прочности пасты…

Рисунок 6

Подгоночная кривая для прочности пасты и прочности EPS-бетона.

Рисунок 6

Подгоночная кривая для прочности пасты и прочности EPS-бетона.

Рисунок 7

Контурная карта поверхности…

Рисунок 7

Контурная карта карты подгонки поверхности, спроецированная на плоскость X-Y.

Рисунок 7

Контурная карта карты подгонки поверхности, спроецированная на плоскость X-Y.

См. это изображение и информацию об авторских правах в PMC

Похожие статьи

Приготовление и микроструктура активированной щелочью рисовой шелухи, гранулированной золы доменного шлака, хвостовой композитной цементной пасты обратной засыпки.

Чжао В., Цзи С., Сунь Ц., Гу Ц.

Чжао В и др.

Материалы (Базель). 2022 22 июня; 15 (13): 4397. дои: 10.3390/ma15134397.

Материалы (Базель). 2022.PMID: 35806521

Бесплатная статья ЧВК.Влияние микрокремнезема и летучей золы в качестве вяжущего материала на твердые свойства и содержание углерода в бетоне, уплотненном катком.

Кумар А.

, Бхил Н., Ахмед И., Ризви С.Х., Кумар Р., Джатиал А.А.

, Бхил Н., Ахмед И., Ризви С.Х., Кумар Р., Джатиал А.А.Кумар А. и др.

Environ Sci Pollut Res Int. 2022 янв;29(1):1210-1222. doi: 10.1007/s11356-021-15734-0. Epub 2021 4 августа.

Environ Sci Pollut Res Int. 2022.PMID: 34350574

Влияние летучей золы с высоким содержанием кальция, шлака ковшовой печи и известнякового наполнителя на плотность упаковки, консистенцию и прочность цементных паст.

Анастасиу Э.К.

Анастасиу ЕК.

Материалы (Базель). 2021 8 января; 14 (2): 301. дои: 10.3390/ma14020301.

Материалы (Базель). 2021.PMID: 33430139Бесплатная статья ЧВК.

Зеленый бетон для экономики замкнутого цикла: обзор устойчивости, долговечности и структурных свойств.

Аль-Хамрани А., Кучуквар М., Альнахал В., Махди Э., Онат Н.К.

Аль-Хамрани А.

и др.

и др.

Материалы (Базель). 2021 12 января; 14 (2): 351. дои: 10.3390/ma14020351.

Материалы (Базель). 2021.PMID: 33445769

Бесплатная статья ЧВК.Обзор.

Твердые сельскохозяйственные отходы как источник дополнительных вяжущих материалов в развивающихся странах.

Чандра Пол С., Мбеве ПБК, Конг С.Ю., Шавия Б.

Чандра Пол С. и др.

Материалы (Базель). 3 апр. 2019 г.; 12(7):1112. дои: 10.3390/ma12071112.

Материалы (Базель). 2019.PMID: 30987183

Бесплатная статья ЧВК.Обзор.

Посмотреть все похожие статьи

Рекомендации

Ян Дж., Цай В., Ма М., Ли Л., Лю С., Ма С., Ли Л., Чен С. Движущие силы выбросов CO2 в Китае в результате потребления энергии на основе методов Kaya-LMDI. науч. Общая окружающая среда.

2020;711:134569. doi: 10.1016/j.scitotenv.2019.134569.

2020;711:134569. doi: 10.1016/j.scitotenv.2019.134569.—

DOI

—

пабмед

Международное энергетическое агентство. Ключевая мировая энергетическая статистика. МЭА; Париж, Франция: 2017.

Чуцин Д. Магистерская диссертация. Шанхайский университет Цзяо Тонг; Шанхай, Китай: 2010 г. Исследование компаундирования и производительности EPS Thermal.

Чжао Дж.

, Тонг Л., Ли Б., Чен Т., Ван С., Ян Г., Чжэн Ю. Экологически чистые геополимерные материалы: обзор улучшения характеристик, потенциального применения и оценки устойчивости. Дж. Чистый. Произв. 2021;307:127085. doi: 10.1016/j.jclepro.2021.127085.

, Тонг Л., Ли Б., Чен Т., Ван С., Ян Г., Чжэн Ю. Экологически чистые геополимерные материалы: обзор улучшения характеристик, потенциального применения и оценки устойчивости. Дж. Чистый. Произв. 2021;307:127085. doi: 10.1016/j.jclepro.2021.127085.—

DOI

Лю Н., Чен Б. Экспериментальное исследование влияния размера частиц EPS на механические свойства легкого бетона EPS. Констр. Строить. Матер. 2014;68:227–232. doi: 10.1016/j.conbuildmat.2014.06.062.

—

DOI

Грантовая поддержка

Авторы благодарят за финансовую поддержку Фонда естественных наук Китая (2018YFC1

в/б | 0,25 |

в/б+сф | 0,20 |

Цемент | 890 кг/м3 |

Силикатный дым | 222 кг/м3 |

Мелкий заполнитель | 837 кг/м3 |

Вода | 222 кг/м3 |

Суперпластификатор | 30 л/м3 |

Крупный заполнитель | 1:1 по объему. из цемента |

Установлено, что плотность бетона увеличивается с увеличением объема цемента (при сохранении объема EPS). Причина этого в том, что удельный вес поликарбоната выше, чем у гранул пенополистирола. Эксперимент показал, что при смешивании 1/4, 1/2, 3/4 и 1/1 пенополистирола. Соотношение цемента и пенополистирола сохранено 1:1 по объему, плотность затвердевшего бетона снижена на 76, 57, 47 и 39.% соответственно по сравнению с контрольным образцом.

Эксперимент показал, что при смешивании 1/4, 1/2, 3/4 и 1/1 пенополистирола. Соотношение цемента и пенополистирола сохранено 1:1 по объему, плотность затвердевшего бетона снижена на 76, 57, 47 и 39.% соответственно по сравнению с контрольным образцом.

Когда отношение цемента уменьшилось с 1/1 до 3/4, прочность на сжатие 1/2 и 1/4 уменьшилась на 77,84%, 86,00%, 92,80% и 99,70% соответственно. Следовательно, было выбрано соотношение цемента и пенополистирола 1:1, а так как пенополистирол гидрофобен , было сообщено, что водопоглощение равно нулю, даже если шарики постоянно погружаются в воду в течение одного месяца, поэтому шарики не учитывались в смеси. пропорция. Смесь была приготовлена путем ручного смешивания сухих материалов (за исключением шариков пенополистирола). Сначала тщательно перемешивали все три сухих материала: микрокремнезем, цемент, песок. После этого вводили воду, смешанную с суперпластификатором, и перемешивание поддерживали до получения однородного раствора. В то время, когда была получена однородная матрица, в матрицу добавляли шарики пенополистирола и снова продолжали перемешивание до тех пор, пока не было обнаружено, что шарики распределяются однородно.

В то время, когда была получена однородная матрица, в матрицу добавляли шарики пенополистирола и снова продолжали перемешивание до тех пор, пока не было обнаружено, что шарики распределяются однородно.

IV. СМЕШИВАНИЕ

Стальные формы размером 150x150x150 мм были тщательно промаслены перед заливкой раствора. Раствор заливали в формы в три слоя с ручным уплотнением после добавления каждого последующего слоя

После полного заполнения форм раствором игольчатым вибратором удаляли из раствора воздушные пустоты. Следует иметь в виду, что игольчатый вибратор используется только в течение нескольких секунд, чтобы избежать сегрегации и всплывания шариков EPS на поверхность. После завершения уплотнения излишки раствора удаляются из форм с помощью мастерка и поверхности. был выровнен. Через 24 часа образцы бетона извлекали из формы и отправляли на твердение.

V. ОТВЕРЖДЕНИЕ

Отверждение осуществлялось путем покрытия блоков влажной тканью в течение 3 дней, затем формы были доставлены в Политехнический колледж KJ Somaiya , Видьявихар, Мумбаи для Acc повышенное отверждение.

Ускоренное отверждение осуществлялось путем покрытия блоков плесенью и выдерживания их в теплой воде при температуре 60°С в водяном котле. Температуру поддерживали в течение 24 часов и формы вынимали из котла. Кубики извлекали из формы и оставляли нетронутыми в течение 2 часов. Затем кубики снова выдерживали для отверждения в воде при комнатной температуре.

VI. ЭКОЛОГИЧЕСКИ ЧИСТЫЕ МАТЕРИАЛЫ

Тепловые (угольные) электростанции по всему миру начали производить большое количество угольной золы (широко известной как «зола-уноса» или Зола-уноса ‘), которая в противном случае является отходом в виде мелкодисперсной золы. дробленый остаток, образующийся в результате сжигания измельченного или порошкообразного битуминозного угля или суббитуминозного угля (лигнита) и переносимый дымовыми газами котлов, работающих на пылевидном угле или лигните. Затем, когда мир столкнулся с горьким фактом, что удаление летучей золы само по себе стало серьезной проблемой, и, с другой стороны, было обнаружено, что эта летучая зола обладает определенными полезными цементирующими свойствами, законодательные и академические органы во всем мире разрешили добавление до 35% летучей золы при производстве цемента, широко известного как пуццолановый портландцемент (PPC). Таким образом, отходы, которые могли бы стать серьезной угрозой для окружающей среды, теперь стали востребованным сырьем для производства современного крупномасштабного цемента, известного как пуццолановый портландцемент (ППЦ). EPS является экологически чистым продуктом для строительства, поскольку он используется в качестве изоляции, повышающей энергоэффективность здания. Показано, что EPS имеет долгосрочное стабильное значение R. Национальное исследование 2009 года показало, что пенополистирол обеспечивает существенное сокращение выбросов парниковых газов при использовании для изоляции домов в Северной Америке. EPS изготовлен в основном из переработанных материалов 100% подлежит вторичной переработке . Одно исследование показало, что по сравнению с изоляцией из стекловолокна; для производства изоляции из пенополистирола с эквивалентным значением R при представительном объеме потребовалось на 24% меньше энергии. Кроме того, пенополистирол препятствует росту плесени, что улучшает качество окружающей среды в помещении.

Таким образом, отходы, которые могли бы стать серьезной угрозой для окружающей среды, теперь стали востребованным сырьем для производства современного крупномасштабного цемента, известного как пуццолановый портландцемент (ППЦ). EPS является экологически чистым продуктом для строительства, поскольку он используется в качестве изоляции, повышающей энергоэффективность здания. Показано, что EPS имеет долгосрочное стабильное значение R. Национальное исследование 2009 года показало, что пенополистирол обеспечивает существенное сокращение выбросов парниковых газов при использовании для изоляции домов в Северной Америке. EPS изготовлен в основном из переработанных материалов 100% подлежит вторичной переработке . Одно исследование показало, что по сравнению с изоляцией из стекловолокна; для производства изоляции из пенополистирола с эквивалентным значением R при представительном объеме потребовалось на 24% меньше энергии. Кроме того, пенополистирол препятствует росту плесени, что улучшает качество окружающей среды в помещении. Он также является огнестойким и не содержит хлорфторуглеродов или гидрохлорфторуглеродов. EPS может производиться на месте, что снижает потребление энергии и стоимость транспортировки. Кроме того, некоторые приложения EPS могут уменьшить строительные отходы и стоимость рабочей силы.

Он также является огнестойким и не содержит хлорфторуглеродов или гидрохлорфторуглеродов. EPS может производиться на месте, что снижает потребление энергии и стоимость транспортировки. Кроме того, некоторые приложения EPS могут уменьшить строительные отходы и стоимость рабочей силы.

A. PPC имеет определенные явные преимущества перед OPC, перечисленные ниже

- Низкая теплота гидратации снижает вероятность поверхностных трещин

- Более длительное время схватывания, что делает его более пригодным для использования, чем OPC

- Предел прочности выше, чем у OPC

- Меньшая пористость, придающая бетону большую водонепроницаемость

- Более низкие производственные затраты по сравнению с OPC 6) Утилизация отходов делает его более экологичным.

VII. АНАЛИЗ ЗАТРАТ

Таблица 1: Полистиролбетон на кубометр

A. Испытание куба на прочность при сжатии

Набор из 5 бетонных кубов был отлит и испытан через 7, 14 и 28 дней для каждой пропорции смеси для определения прочности на сжатие. Результат тестирования кубиков представляется в табличной форме.

Результат тестирования кубиков представляется в табличной форме.

Заключение

По результатам исследования были сделаны следующие выводы.

1) Таким образом, мы заметили, что стоимость пенополистирола меньше по сравнению со стоимостью обычного бетона.

2) Увеличение содержания гранул пенополистирола в бетонных смесях снижает прочность бетона на сжатие и растяжение.

3) Все пенополистирольные бетоны без каких-либо специальных связующих обладают хорошей удобоукладываемостью и могут быть легко уплотнены и обработаны.

4) Замена на использование пенополистирола показала положительное применение в качестве альтернативного материала в строительстве ненесущих элементов, а также служит решением для утилизации пенополистирола.

5) Полученные результаты свидетельствуют о том, что пенополистиролбетон имеет возможности для неконструкционных применений, таких как стены

6) панели, перегородки и т.п.

Ссылки

[1] IS 383:1970 «Требования к крупным и мелким заполнителям из природных источников для бетона», Бюро индийских стандартов, Нью-Дели.

[2] IS 456: 2000 – «Свод правил для простого и армированного бетона?», Бюро индийских стандартов, Нью-Дели.

[3] IS: 10262: 1982, «Рекомендуемые рекомендации по проектированию бетонных смесей», Бюро индийских стандартов, Нью-Дели.

[4] IS 2386:1963 «Методы испытаний заполнителей для бетона», Бюро индийских стандартов, Нью-Дели.

[5] IJRET: Международный журнал исследований в области техники и технологий eISSN: 2319-1163 | pISSN: 2321-7308

[6] Комитет ACI 211.2-98 Стандартная практика выбора пропорций конструкционного легкого бетона. Детройт, Американский институт бетона.

[7] ACI 213R, Американский институт бетона «Руководство по конструкционному бетону с легким заполнителем», Фармингтон-Хиллз, Мичиган.

Copyright

Copyright © 2022 Сагар Беданта, Сонам Мишра, Алока Кумар Раут, Абинаш Моханти, Ананья пунётоя Парида. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

В этом отношении интересные решения предлагает использование легкого бетона с заполнителем из пенополистирола (полистиролбетона).

В этом отношении интересные решения предлагает использование легкого бетона с заполнителем из пенополистирола (полистиролбетона).

В настоящее время такой подготовленный <измельченный материал> предлагается некоторыми западными производителями упаковочных материалов по цене от 12 до 25 евро, что намного ниже уровня цен за свежевспененный легкий пенополистирольный заполнитель.

В настоящее время такой подготовленный <измельченный материал> предлагается некоторыми западными производителями упаковочных материалов по цене от 12 до 25 евро, что намного ниже уровня цен за свежевспененный легкий пенополистирольный заполнитель.

, Бхил Н., Ахмед И., Ризви С.Х., Кумар Р., Джатиал А.А.

, Бхил Н., Ахмед И., Ризви С.Х., Кумар Р., Джатиал А.А. и др.

и др. 2020;711:134569. doi: 10.1016/j.scitotenv.2019.134569.

2020;711:134569. doi: 10.1016/j.scitotenv.2019.134569. , Тонг Л., Ли Б., Чен Т., Ван С., Ян Г., Чжэн Ю. Экологически чистые геополимерные материалы: обзор улучшения характеристик, потенциального применения и оценки устойчивости. Дж. Чистый. Произв. 2021;307:127085. doi: 10.1016/j.jclepro.2021.127085.

, Тонг Л., Ли Б., Чен Т., Ван С., Ян Г., Чжэн Ю. Экологически чистые геополимерные материалы: обзор улучшения характеристик, потенциального применения и оценки устойчивости. Дж. Чистый. Произв. 2021;307:127085. doi: 10.1016/j.jclepro.2021.127085. , Ltd.

, Ltd. Основными целями данного исследования являются содержание цемента в используемых бетонных смесях 410 и 540 кг/м³.

Основными целями данного исследования являются содержание цемента в используемых бетонных смесях 410 и 540 кг/м³. Предлагается использовать очень легкие включения типа пенополистирола (EPS) с удельным весом около 0,02 в сверхвысокопрочной матрице с прочностью выше 130 МПа. Однако механическое поведение такого материала сильно отличается от такового. обычного ЛВК. Известно, что распределение напряжений в гранулированном композите на основе цемента зависит от размеров включений и соответствующих модулей матрицы и включений. Когда заполнитель имеет модуль выше, чем у матрицы, вблизи заполнителей появляются концентрации напряжений. Однако при работе с очень легким заполнителем, таким как пенополистирол, имеющим незначительный модуль, двухфазные модели находятся на пределе применимости. Другой способ — обратиться к моделям, основанным на пористости, предполагая, что бетон описывается как матрица, содержащая пустоты (сферы пенополистирола). достаточно высокая прочность на сжатие, чтобы его можно было использовать в строительном назначении.

Предлагается использовать очень легкие включения типа пенополистирола (EPS) с удельным весом около 0,02 в сверхвысокопрочной матрице с прочностью выше 130 МПа. Однако механическое поведение такого материала сильно отличается от такового. обычного ЛВК. Известно, что распределение напряжений в гранулированном композите на основе цемента зависит от размеров включений и соответствующих модулей матрицы и включений. Когда заполнитель имеет модуль выше, чем у матрицы, вблизи заполнителей появляются концентрации напряжений. Однако при работе с очень легким заполнителем, таким как пенополистирол, имеющим незначительный модуль, двухфазные модели находятся на пределе применимости. Другой способ — обратиться к моделям, основанным на пористости, предполагая, что бетон описывается как матрица, содержащая пустоты (сферы пенополистирола). достаточно высокая прочность на сжатие, чтобы его можно было использовать в строительном назначении. Основная матрица того же типа, что и для очень высокопрочных бетонов (VHSC). Он изготовлен из цемента Ambuja PPC марки 53, микрокремнезема, речного песка с максимальным диаметром 300 мм и суперпластификатора на основе поликарбоксилата. Легкие включения представляют собой шарики пенополистирола двух разных диаметров: 1 мм и 2 мм.

Основная матрица того же типа, что и для очень высокопрочных бетонов (VHSC). Он изготовлен из цемента Ambuja PPC марки 53, микрокремнезема, речного песка с максимальным диаметром 300 мм и суперпластификатора на основе поликарбоксилата. Легкие включения представляют собой шарики пенополистирола двух разных диаметров: 1 мм и 2 мм. Пропорции смеси для пробного номера

Пропорции смеси для пробного номера