Сухая стяжка пола гвл листами на керамзит, технология и правила укладки

- Разновидности стяжек пола и их особенности

- Инструменты и материалы

- Технология устройства сухой стяжки

- Подготовительный этап работ

- Разметка

- Устройство утеплителя из керамзита

- Нивелировка поверхности утеплителя

- Монтаж плит ГВЛ от Кнауф

- Положительные и отрицательные качества сухой стяжки

- Стоимость сухой стяжки Кнауф

- Видео по теме устройства сухих полов

За последнее время в строительной индустрии произошли значительные изменения. Появились новые материалы и передовые технологии. Это в равной степени коснулось и выполнения работ по устройству полов. Начиная с 2000 года, на рынок стран СНГ пришла такая технология как сухая стяжка полов от немецкой фирмы Кнауф. Ее сейчас широко используют в жилых многоэтажных домах, домах коттеджного типа и в различных офисных заведениях. Основным достоинством сухой стяжки пола гвл является скорость монтажа. Ее можно смонтировать за один день, и она сразу готова к эксплуатации в отличие от цементной стяжки, которой необходимо 28 дней для полного твердения. Также немаловажным моментом является полное отсутствие воды при монтаже и довольно низкое пылеобразование.

Основным достоинством сухой стяжки пола гвл является скорость монтажа. Ее можно смонтировать за один день, и она сразу готова к эксплуатации в отличие от цементной стяжки, которой необходимо 28 дней для полного твердения. Также немаловажным моментом является полное отсутствие воды при монтаже и довольно низкое пылеобразование.

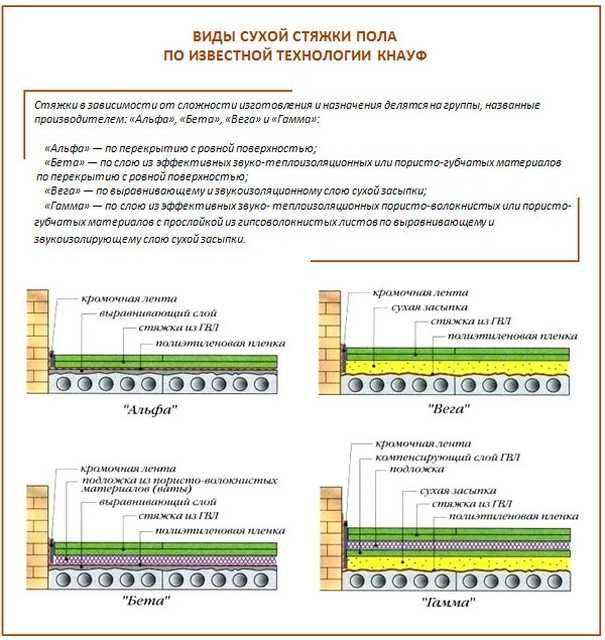

Разновидности стяжек пола и их особенности

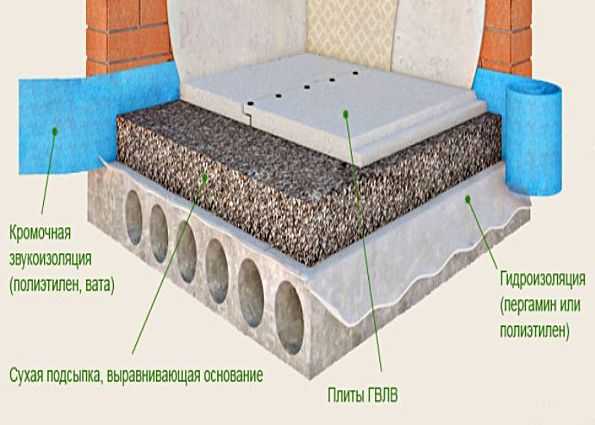

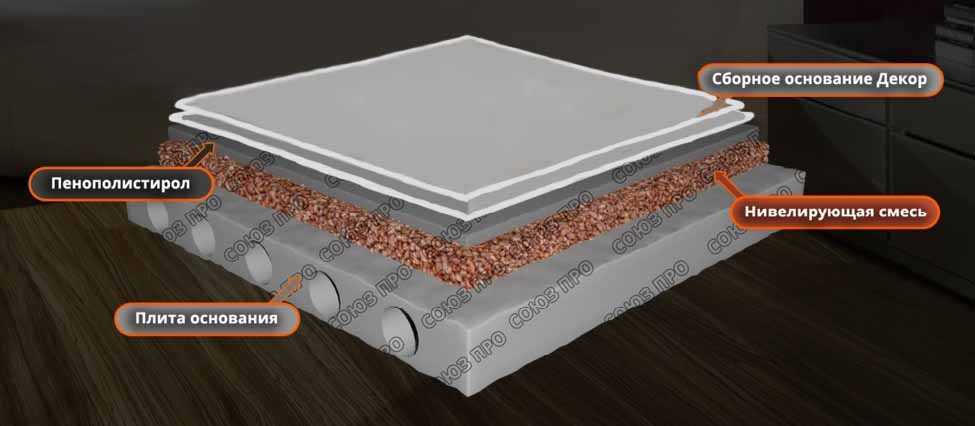

При строительстве или ремонте важным элементом является устройство прочного чернового покрытия стяжки, на которую затем будет настилаться декоративное покрытие такое как ламинат, паркет, линолеум или керамическая напольная плитка. На сегодняшний день существует несколько видов стяжек. Это классическая цементная или бетонная стяжка, она наносится мокрым способом. Также есть полусухая стяжка с использованием минимального количества воды. Есть так называемый наливной пол, который служит для выравнивания поверхности чернового пола. И наконец, такой вид, как сухая стяжка, которая монтируется из плит ГВЛ по слою керамзитовой засыпки без использования воды.

Инструменты и материалы

Для качественного выполнения работ по устройству пола насыпного из керамзита и гвл листов потребуется необходимый набор инструмента:

- рулетка и маркер;

- лазерный уровень;

- обычный качественный строительный уровень;

- перфоратор;

- шуруповерт с насадками;

- электролобзик;

- нож для гипсокартона;

- угольник или металлическая линейка;

- рубанок обдирочный для кромок;

- строительный степлер;

- направляющие для маяков из алюминиевого или оцинкованного профиля;

- правѝло или нивелирующая рейка;

- ведро и лопата;

- пылесос;

Для устройства сухого пола из гвл будут необходимы материалы, которые необходимо заранее купить и доставить на объект. Для стяжки потребуется:

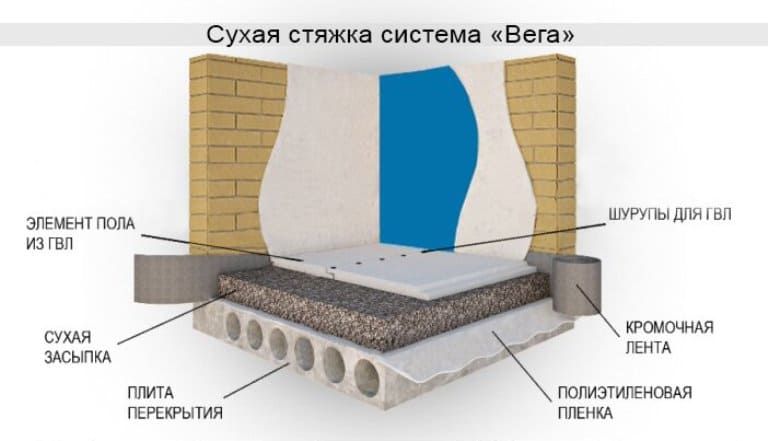

- полиэтиленовая пленка толщиной 80 микрон для пароизоляции;

- кромочная лента шириной 100 мм;

- клей ПВА;

- саморезы для гипсокартона длиной 19 мм;

- керамзитовая засыпка Компэвит с размерами гранул 1-4 мм;

- листы сухой стяжки Кнауф;

- шпатлевка Кнауф

Количество необходимого материала рассчитывается, исходя из площади полов помещения и толщины засыпки. Все эти расчеты каждый может легко выполнить для своей квартиры сам, зная длину и ширину комнат и коридора. Стоит отметить, что материал необходимо приобретать с небольшим запасом, исходя из того, что в процессе монтажа будут обязательно обрезки плит и толщина стяжки в разных точках может отличаться.

Все эти расчеты каждый может легко выполнить для своей квартиры сам, зная длину и ширину комнат и коридора. Стоит отметить, что материал необходимо приобретать с небольшим запасом, исходя из того, что в процессе монтажа будут обязательно обрезки плит и толщина стяжки в разных точках может отличаться.

Технология устройства сухой стяжки

Технология укладки насыпного пола Кнауф довольно простая, однако даже она требует наличия достаточного опыта и навыков. Поэтому, чтобы выполнить работу быстро, качественно и не испортить дорогостоящий материал, лучше обратиться к квалифицированным специалистам. Координаты таких мастеров всегда можно найти в строительных супермаркетах или на специализированных сайтах, там же можно найти и отзывы клиентов.

Весь процесс устройства сухой стяжки можно условно разделить на несколько этапов:

- подготовительный этап;

- разметка;

- устройство пароизоляции;

- устройство засыпки из керамзита;

- монтаж листов сухой стяжки кнауф.

Рассмотрим более детально каждый этап в отдельности.

Подготовительный этап работ

Перед началом работ по устройству стяжки необходимо разобрать старое существующее покрытие пола – это может быть паркет, деревянный пол, старая плитка. Если это перекрытие, необходимо заделать большие вмятины и отверстия раствором или шпаклевкой. После высыхания раствора необходимо поверхность пола пропылесосить, убрать весь строительный мусор, в некоторых случаях необходимо произвести грунтовку поверхности. К этому времени все материалы должны быть куплены и доставлены на объект. После этого можно приступать к устройству пароизоляции.

Разметка

Перед устройством насыпной стяжки сначала необходимо промерить все комнаты с помощью лазерного уровня с нанесением на все стены комнат отметок горизонтальной плоскости. При этом легко будет определить разницу в уровнях основания в разных помещениях. Обычно она не бывает больше двух-трех см. Однако, если обнаружится значительный перепад высотных отметок, тогда это необходимо учитывать при засыпке слоя утеплителя из керамзитового песка. После промеров всех помещений можно окончательно определиться с толщиной засыпки и, следовательно, с ее количеством в каждом помещении или комнате.

После промеров всех помещений можно окончательно определиться с толщиной засыпки и, следовательно, с ее количеством в каждом помещении или комнате.

Проверяем высоту с помощью лазерного уровня в разных местах комнаты

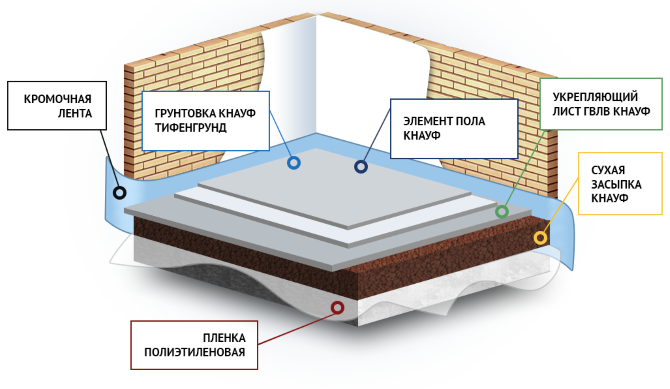

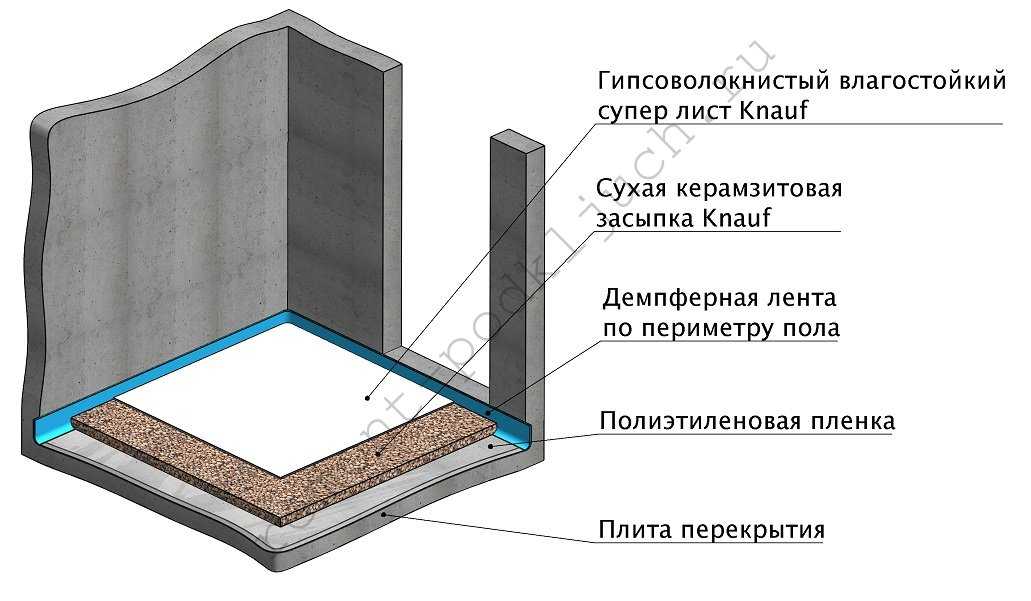

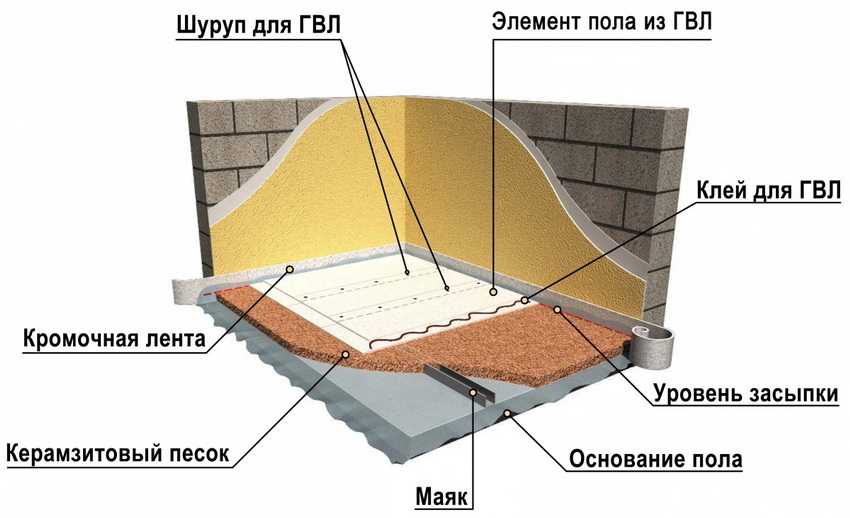

Устройство утеплителя из керамзита

После выполнения всех подготовительных операций приступают к устройству пароизоляции из полиэтиленовой пленки. Для этого используют пленку толщиной 80 микрон. Настилают таким образом, чтобы пленка заходила на стены на 10 см. При использовании пленки размером меньше площади комнаты, ее укладывают с нахлестом в 150 мм и проклеивают все стыки скотчем. Пароизоляция не позволит влаге проникнуть через перекрытие и повредить структуру сухой стяжки. Все работы необходимо выполнять при температуре не ниже 10 градусов Цельсия и влажности основания не более 65 %. После устройства пароизоляции по периметру помещения на стены крепится кромочная лента шириной 100 мм. Ее можно закрепить строительным степлером.

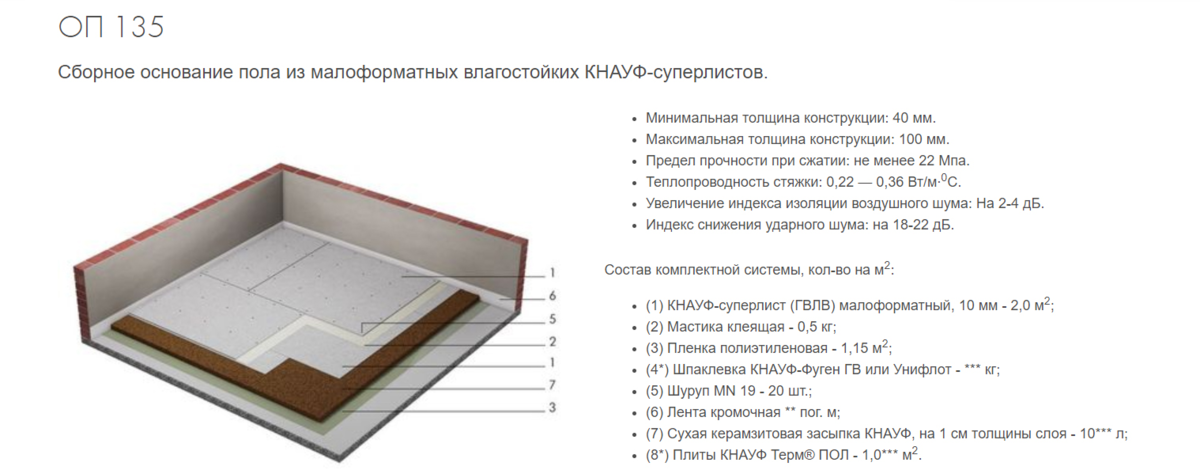

Следующий этап – устройство утеплителя из керамзита. Лучшим образцом для этой цели служит сухая засыпка для сборных полов Компэвит, которая была сертифицирована фирмой Кнауф. До последнего времени это была единственная засыпка, отвечающая всем требованиям. Однако сейчас стали выпускаться и другие засыпки, в том числе засыпка фирмы Кнауф. Керамзитовый утеплитель Компэвит характеризуется высоким качеством по грануляционному составу, а также отсутствием пыли, что является очень важным показателем при работе в жилых помещениях. Толщина слоя утеплителя может быть от 20 до 100 мм. Обычно это определяется в самом начале и по этой толщине и по площади рассчитывается объем закупаемого материала.

Лучшим образцом для этой цели служит сухая засыпка для сборных полов Компэвит, которая была сертифицирована фирмой Кнауф. До последнего времени это была единственная засыпка, отвечающая всем требованиям. Однако сейчас стали выпускаться и другие засыпки, в том числе засыпка фирмы Кнауф. Керамзитовый утеплитель Компэвит характеризуется высоким качеством по грануляционному составу, а также отсутствием пыли, что является очень важным показателем при работе в жилых помещениях. Толщина слоя утеплителя может быть от 20 до 100 мм. Обычно это определяется в самом начале и по этой толщине и по площади рассчитывается объем закупаемого материала.

После устройства пароизоляции и установки кромочной ленты, приступают к засыпке сухой керамзитовой для сборных полов, при этом примерно определяют, какое количество необходимо засыпать в то или иное помещение. Далее необходимо уплотнить и выровнять поверхность утеплителя, обеспечив при этом требуемую толщину.

Нивелировка поверхности утеплителя

Выравнивание поверхности выполняется с помощью двух маячных направляющих и одной нивелирующей рейки. Направляющие кладут параллельно друг другу на ширину нивелирующей рейки. Направляющие устанавливаются на слой керамзита, и уровень установки проверяется по всей длине с помощью лазерного нивелира. При этом точность установки должна быть максимально высокой. После того, как выставлены направляющие, между ними засыпают керамзитовую засыпку. С помощью нивелирующей рейки или правла выравнивают уровень керамзита под уровень направляющих. При этом при необходимости подсыпают недостающий или убирают лишний керамзит. После того, как будет выровнена полоса между направляющими, их переставляют дальше и повторяют процесс. В результате должна получиться ровная поверхность утеплителя.

Направляющие кладут параллельно друг другу на ширину нивелирующей рейки. Направляющие устанавливаются на слой керамзита, и уровень установки проверяется по всей длине с помощью лазерного нивелира. При этом точность установки должна быть максимально высокой. После того, как выставлены направляющие, между ними засыпают керамзитовую засыпку. С помощью нивелирующей рейки или правла выравнивают уровень керамзита под уровень направляющих. При этом при необходимости подсыпают недостающий или убирают лишний керамзит. После того, как будет выровнена полоса между направляющими, их переставляют дальше и повторяют процесс. В результате должна получиться ровная поверхность утеплителя.

Монтаж плит ГВЛ от Кнауф

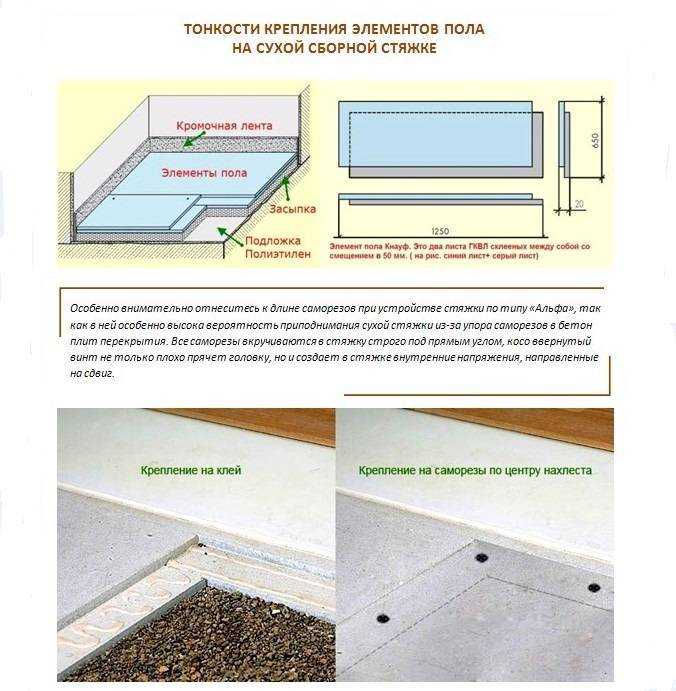

Следующий этап – непосредственно укладка плит сухой стяжки. Размеры листов гвл для сухих полов бывают: 1500х800х12,5 мм; 1200х600х20 мм; 2500х1200х12 мм, бывают и другие размеры. Обычно плиты ГВЛ изготавливаются путем склеивания между собой двух гипсоволокнистых плит. Монтаж плит начинают обычно от дверного проема слева направо. В первой плите, примыкающей к стене, вырезают лобзиком крайнюю стыковочную четверть. Вторую плиту укладывают на первую после промазывания клеем ПВА стыковочной четверти. Третью и четвертую укладывают аналогично. Все стороны, которые примыкают к стенам, обрезают от стыковочных четвертей. Последнюю плиту в первом ряду обрезают по оставшемуся размеру. Второй ряд начинают с обрезанной плитки, оставшейся с первого ряда. Таким образом достигается максимальная экономия, и швы соседних рядов смещаются не менее чем на 250 мм. После укладки трех рядов все соединительные стыки крепятся саморезами с помощью шуруповерта с шагом около 300 мм.

Монтаж плит начинают обычно от дверного проема слева направо. В первой плите, примыкающей к стене, вырезают лобзиком крайнюю стыковочную четверть. Вторую плиту укладывают на первую после промазывания клеем ПВА стыковочной четверти. Третью и четвертую укладывают аналогично. Все стороны, которые примыкают к стенам, обрезают от стыковочных четвертей. Последнюю плиту в первом ряду обрезают по оставшемуся размеру. Второй ряд начинают с обрезанной плитки, оставшейся с первого ряда. Таким образом достигается максимальная экономия, и швы соседних рядов смещаются не менее чем на 250 мм. После укладки трех рядов все соединительные стыки крепятся саморезами с помощью шуруповерта с шагом около 300 мм.

Саморезы завинчиваются строго вертикально с небольшим утоплением шляпки примерно на 1 мм. Если саморез зашел наискосок, его обязательно надо вывинтить и ввернуть рядом новый.

После того, как все плиты уложены и закреплены саморезами, убирают пыль и мусор с помощью пылесоса. В зависимости от типа чистового декоративного покрытия такого, как линолеум или ковролин, все стыки и углубления от саморезов заделывают шпатлевкой Кнауф. После этого желательно дать выстояться сухой стяжке около суток и можно приступать к чистовому покрытию пола. Можно срезать ножом выступающие края полиэтиленовой пленки и кромочной ленты по периметру комнаты.

После этого желательно дать выстояться сухой стяжке около суток и можно приступать к чистовому покрытию пола. Можно срезать ножом выступающие края полиэтиленовой пленки и кромочной ленты по периметру комнаты.

Положительные и отрицательные качества сухой стяжки

Сухая стяжка Кнауф стала весьма популярна из-за очевидных достоинств, к которым можно отнести следующие:

- укладка стяжки выполняется без воды абсолютно сухим способом, что позволяет выполнять ее в жилых домах, не боясь протечки на нижние этажи;

- скорость по устройству насыпного пола кнауф самая высокая по сравнению с другими видами стяжек;

- после монтажа сухой стяжки можно начинать стелить декоративное покрытие пола, практически сразу;

- вес сухой стяжки пола из гвл значительно меньше аналогичной цементной стяжки;

- работы по устройству сухого пола из гвл можно выполнять в любое время года;

- насыпной пол кнауф обладает высокими теплоизоляционными и звукоизоляционными характеристиками;

- конструкция сухой стяжки позволяет спрятать различные инженерные коммуникации и элементы теплого пола;

- учитывая то, что укладка насыпного пола кнауф не требует особой квалификации, все работы может выполнить любой человек, умеющий пользоваться электроинструментом.

Несмотря на большое количество достоинств, насыпной пол кнауф имеет недостатки, которые можно встретить среди отзывов заказчиков:

- сухие сборные полы кнауф очень не любят влажности, и могут деформироваться в случае затопления, это касается коридора рядом с ванной;

- такой пол не рекомендуется устраивать в сырых помещениях, ванной, туалете;

- качественная плита гвл стоит дорого, поэтому такую стяжку нельзя назвать дешевой;

- если стяжка устраивается в невысоких помещениях, то конструктивно она крадет до 100 мм высоты помещения.

Стоимость сухой стяжки Кнауф

Стоимость насыпного пола Кнауф определяется путем подсчета количества материалов с учетом их цены, и добавляется стоимость работы. Цена стяжки толщиной около 80 мм примерно будет 15-16 $ за квадратный метр. Из них 9-10 $ – стоимость материалов, остальное – зарплата наемных рабочих. Сейчас для расчета стоимости материалов на сайтах есть встроенные калькуляторы, по которым легко определить общую стоимость всей стяжки. Примерная цена на материалы:

Примерная цена на материалы:

- стоимость плит ГВЛ около 3,3-3,5 $/м кв;

- мешок засыпки керамзитовой 14,5 $ при весе мешка 24 кг;

- пленка полиэтиленовая 0,2 $ за пог. м;

- кромочная лента 1,9 $ за рулон 20 м;

- саморезы 1,8 $ за упаковку.

В том случае, если все работы выполняются самостоятельно, стоимость стяжки определяется только стоимостью материалов.

Видео по теме устройства сухих полов

Видео:

Видео:

Видео:

Видео:

Видео:

youtube.com/embed/BSctQqaszGo?rel=0″ frameborder=»0″ allowfullscreen=»»>

Видео:

Пол из керамзита и ГВЛ своими руками

WikiPotolok

Есть два типа стяжек: так называемые «сухие» — когда не заливается раствор бетона и «мокрые» — соответственно, с заливкой раствора. Полусухие варианты похожи на стандартные «мокрые» с тем лишь отличием, что воды в смесь цемента добавляется самый минимум. Все работы, связанные с заливкой основания всегда требуют очень много времени на сушку. Сухой вид выравнивания тут выигрывает, так как подобный пол можно сделать за пару дней – используется засыпка сухого керамзита и укладка поверх листов ГВЛ. Как своими руками соорудить такой пол из керамзита и гвл и будем рассматривать далее.

Начальный этап

Все работы легко производятся в одиночку и кроме немалого веса деталей, которые предстоит уложить, тут никаких проблем возникнуть не должно. Обычно, работу по сборке настила начинают не сразу, а после тщательной подготовки рабочей площадки:

- Основание требуется очистить.

Тут все понятно – пыли, мусора и разных других загрязнений не должно остаться.

Тут все понятно – пыли, мусора и разных других загрязнений не должно остаться. - Дальше многое зависит от вида основы – дерево требует ревизии досок и замены некачественных, а бетон осматривается на предмет трещин и других дефектов.

- Все выступы, бугры и выемки нужно убрать. В бетоне трещины заделывают любой подходящей смесью, а с деревом почти ничего не сделать – стоит лишь убрать выступающие шляпки шурупов или гвоздей, а также стесать выступы.

- Дальше идет обработка. Грунт необходим, как для дерева, так и для бетона. Причем, двойная обработка всегда лучше.

- После этих операций можно переходит непосредственно к монтажу покрытия.

Можно отнести к подготовительным процессам и установку маяков. Это металлические или пластиковые детали, которые выставляются по уровню будущей засыпки и служат ориентиром для выравнивания. Двигая по ним правилом, вы легко разровняете насыпанную керамзитную засыпку.

Засыпка

Дальше можно переходить к новому этапу – засыпке ровняющего материала. Обычно, применяется керамзит фракции «ноль». Он мелкий и толщину слоя можно будет сделать минимальной – около трех сантиметров. Если нужно качественно утеплить плоскость, то слой делать следует потолще. Однако, перед засыпкой нужно изолировать материал от возможного появления влаги на основе. Для этого застилают всю плоскость полиэтиленом. Чтобы компенсировать возможные деформации в размерах уложенных деталей, по всему периметру комнаты на стену клеится демпферная лента.

Обычно, применяется керамзит фракции «ноль». Он мелкий и толщину слоя можно будет сделать минимальной – около трех сантиметров. Если нужно качественно утеплить плоскость, то слой делать следует потолще. Однако, перед засыпкой нужно изолировать материал от возможного появления влаги на основе. Для этого застилают всю плоскость полиэтиленом. Чтобы компенсировать возможные деформации в размерах уложенных деталей, по всему периметру комнаты на стену клеится демпферная лента.

Если вам требуется простое выравнивание пола керамзитом и гвл, то можно обойтись тремя сантиметрами толщины. Однако, стоит помнить, что общие габариты конструкции будут больше, так как сверху еще предстоит положить детали из ГВЛ и финишное покрытие. Сам процесс засыпки ничем примечательным не выделяется – из мешков все высыпается и равномерно разравнивается правилом, которое двигают по верхней части маяков. Отсыпку нужно утрамбовать — при появлении углублений или выемок досыпать немного керамзита и снова все утрамбовать.

Укладка

Дальше все еще проще. Детали могут быть двухслойными – уже склеенными на заводе и иметь по краям фальцы, или в виде простых листов. Первые можно положит в один слой, а одиночные листы нужно монтировать минимум в два. Укладывать элементы конструкции предстоит прямо на поверхность отсыпки и для того, чтобы ничего не испортить, под ноги при работах лучше положить один из листов гвл – по нему можно ходить без опаски и перемещать по комнате при необходимости перейти к другому участку.

Собирать пол из гвл несложно – отсыпка керамзита уже сделана и остальное очень легко. Двухслойные заводские детали просто укладываются максимально плотно и в месте пересечения фальцев проклеиваются. После укладки соседних деталей их дополнительно скрепляют саморезами – через каждые тридцать сантиметров. Одиночные листы монтируют немного иначе: первый слой просто укладывается на засыпку. Второй к нему приклеивается и монтаж деталей осуществляется перпендикулярно направлению первого слоя. Также все крепится между собой саморезами с тем же шагом, что в предыдущем варианте.

Также все крепится между собой саморезами с тем же шагом, что в предыдущем варианте.

Начинать укладку лучше всего от входа – здесь фальцы на деталях подрезают сразу. Положив основные элементы – целые, не требующие подрезки фрагменты, переходят к тем, которые резать потребуется. Лучше всего это делать электролобзиком, но, можно и ручным инструментом ограничиться. Тщательно промеряя габариты детали ее вырезают, а потом укладывают на сове место и крепят при помощи клея и шурупов. Основа под финишное покрытие готова.

WikiPotolok

Галька глиняная | Керамзитовая галька

Глиняная галька | Камешки из керамзита | Глиняные шарики

Керамзитовый заполнитель — ECA , также известный как керамзитовая галька или глиняные шарики или легкий керамзитовый заполнитель, представляет собой гранулы круглой формы, полученные путем обжига натуральной глины при температуре 1200°C. В результате получается твердая сотовая структура взаимосвязанных пустот внутри заполнителя. Образовавшиеся частицы имеют круглую форму и обычно имеют размер от 0 до 30 мм. Галька из керамзита или глиняные шарики (ECA®) до 6 раз легче, чем традиционные заполнители. Галька из керамзита или глиняные шарики (ECA®) предпочтительнее из-за их способности снижать давление грунта на 70-75% по сравнению с обычными строительными материалами на рынке. Галька из вспученной глины или глиняные шарики (ECA®) помогают повысить устойчивость грунта, уменьшая при этом осадку и деформацию грунта. Благодаря своим превосходным дренажным свойствам керамзито-галька или глиняные шарики (ECA®) могут дренировать поверхностные и грунтовые воды для контроля давления грунтовых вод. Они обрабатываются до требуемой сортности в зависимости от универсального применения, например:

Образовавшиеся частицы имеют круглую форму и обычно имеют размер от 0 до 30 мм. Галька из керамзита или глиняные шарики (ECA®) до 6 раз легче, чем традиционные заполнители. Галька из керамзита или глиняные шарики (ECA®) предпочтительнее из-за их способности снижать давление грунта на 70-75% по сравнению с обычными строительными материалами на рынке. Галька из вспученной глины или глиняные шарики (ECA®) помогают повысить устойчивость грунта, уменьшая при этом осадку и деформацию грунта. Благодаря своим превосходным дренажным свойствам керамзито-галька или глиняные шарики (ECA®) могут дренировать поверхностные и грунтовые воды для контроля давления грунтовых вод. Они обрабатываются до требуемой сортности в зависимости от универсального применения, например:

Здание: (ECA®) керамзитобетонная галька или глиняные шарики имеют универсальное применение для строительства зданий, включая скатные крыши, строительные решения, легкие стяжки и подложки, стяжки, полы с подогревом, сухие стяжки и сухие наполнители, своды, перекрытия. усиление, Композитные плиты нового строительства, Плиты из легкого бетона, Исправление тепловых мостов, Плоские крыши, Сады на крышах, Изоляция подкровельных пространств – Скатная крыша, уровень потолка, Изоляция и дренаж в контакте с землей (горизонтальный) ПЕРВЫЕ ЭТАЖИ, Изоляция бетонного настила , Установка и дренаж для земляных подпорных стен, Сады, Теплоизоляционные растворы, Теплоизоляционная штукатурка, Огнезащитная штукатурка, Изоляция трубопроводов, Подземные трубопроводы, Огнеупорная изоляция – огнеупорная изоляция и т. д.

усиление, Композитные плиты нового строительства, Плиты из легкого бетона, Исправление тепловых мостов, Плоские крыши, Сады на крышах, Изоляция подкровельных пространств – Скатная крыша, уровень потолка, Изоляция и дренаж в контакте с землей (горизонтальный) ПЕРВЫЕ ЭТАЖИ, Изоляция бетонного настила , Установка и дренаж для земляных подпорных стен, Сады, Теплоизоляционные растворы, Теплоизоляционная штукатурка, Огнезащитная штукатурка, Изоляция трубопроводов, Подземные трубопроводы, Огнеупорная изоляция – огнеупорная изоляция и т. д.

Легкий бетон: керамзитобетонная галька (ECA®) или глиняные шарики заменяет мелкий и крупный заполнитель и используется для конструкционного легкого бетона — высокой прочности, легкого бетона — неконструкционный, мешочного предварительно смешанного бетона и строительных растворов, а также для приготовления и приготовления бетона. сборные заводы.

Озеленение и окружающая среда: Галька из керамзита или глиняные шарики используются для гидропоники, зеленых крыш и садов на крышах, городского озеленения, дренажа для игровых площадок, выращивания в горшках и горшках, мульчирования, воспроизводства растений, субстрата для созданных водно-болотных угодий и фитоочистки. системы, Крышки для шламонакопителей, фильтрация воды и воздуха

системы, Крышки для шламонакопителей, фильтрация воды и воздуха

Геотехническое применение: Одобрено CE для теплоизоляции CEA Легкая засыпка для подземных сооружений, Заглубленные резервуары и трубы, Облегченные насыпи, Защитные конструкции, Засыпка подземных полостей, Компенсированные фундаменты, Тоннели, Строительство облегченных насыпей и засыпок

Инфраструктура: Керамзитовая галька или глиняные шарики являются предпочтительным заполнителем для снижения веса строительных конструкций, битумных дорожных покрытий, шумозащитных экранов, систем пассивной защиты от ударов, управления водными рисками, управления ландшафтным дизайном

Блоки и сборные железобетонные изделия: Керамзитовая галька или глиняные шарики также используются для производства блоков, строительных стеновых панелей и небольших сборных элементов для использования в строительстве, сборных конструкций и элементов, огнеупорных элементов

Получите образцы прямо сейчас для керамзитобетонной гальки или глиняные шарики прямо с завода.

Узнайте цену на глиняные шарики прямо сейчас!

Узнайте цену на глиняные шарики прямо сейчас!

Керамзитовый заполнитель — ECA, LECA (круглые, дробленые)

Цена, указанная в корзине, включает стоимость доставки товара. Это не включает таможенные пошлины в стране назначения.

Доставка и доставка: Купленные товары будут отправлены на платежный адрес, указанный во время оформления заказа и оплаты. Если вам нужна доставка по другому адресу, отправьте электронное письмо по адресу [email protected]

Цена за 1 куб. м (1000 литров) будет указана для доставки МОРСКОЙ ДОСТАВКОЙ НА ОСНОВЕ CIF в порт назначения. Таможенное оформление в пункте назначения является обязанностью покупателя.

0-1 мм ЭКАПлотность на м 3 : 800 — 880 |

1-4 мм ЭКАПлотность на м 3 : 440 — 520 |

2-10 мм ЭКАПлотность на м 3 : 340 — 420 |

8-15 мм ЭКАПлотность на м 3 : 280 — 360 |

15-30 мм ЭКАПлотность на м 3 : 240 — 320 |

Если вы хотите купить образец, пожалуйста, свяжитесь сГ-н Нитин: +91 70162 61797 |

Доставка и доставка: Купленные товары будут отправлены на платежный адрес, указанный во время оформления заказа и оплаты. Если вам нужна доставка по другому адресу, отправьте электронное письмо по адресу [email protected]

Если вам нужна доставка по другому адресу, отправьте электронное письмо по адресу [email protected]

Цена за 1 куб. м (1000 литров) будет указана для доставки МОРСКОЙ ДОСТАВКОЙ НА ОСНОВЕ CIF в порт назначения. Таможенное оформление в пункте назначения является обязанностью покупателя.

C 0-1 мм ЭКАПлотность на м 3 : 720 — 800 |

C 1-4 мм ЭКАПлотность на м 3 : 380 — 460 |

C 2-10 мм ЭКАПлотность на м 3 : 280 — 360 |

Паспорт безопасности материала

Таблица плотности керамзитобетона, ECA

Заполнители строительные из гипсосодержащего глиняного кирпича

1 Исходная ситуация

Глиняный кирпич – это строительный материал с давними традициями. Дальнейшее развитие свойств их продукции является предметом широкого круга усилий. Чтобы подтвердить устойчивость этих строительных материалов, в настоящее время основное внимание уделяется их вторичной переработке как новому аспекту. Особенно это относится к легким глиняным кирпичам с наполнителем из теплоизоляционных материалов, которые используются для наружных стен. В качестве внутренней штукатурки часто используются строительные материалы на основе гипса из-за их строительно-физических свойств. С точки зрения утилизации минеральные теплоизоляционные материалы являются примесями, а гипс нежелателен как с точки зрения применения, так и с точки зрения водохозяйственной деятельности. В более ранних исследованиях было доказано, что теплоизоляционные материалы можно отделить от кирпича грубого помола с помощью разделения воздуха [1]. Для размеров частиц <8 мм это невозможно. Для гипсовых штукатурок не существует подходящего процесса механического разделения. Их удаление до демонтажа возможно, но это очень трудоемкий и дорогостоящий процесс.

Чтобы подтвердить устойчивость этих строительных материалов, в настоящее время основное внимание уделяется их вторичной переработке как новому аспекту. Особенно это относится к легким глиняным кирпичам с наполнителем из теплоизоляционных материалов, которые используются для наружных стен. В качестве внутренней штукатурки часто используются строительные материалы на основе гипса из-за их строительно-физических свойств. С точки зрения утилизации минеральные теплоизоляционные материалы являются примесями, а гипс нежелателен как с точки зрения применения, так и с точки зрения водохозяйственной деятельности. В более ранних исследованиях было доказано, что теплоизоляционные материалы можно отделить от кирпича грубого помола с помощью разделения воздуха [1]. Для размеров частиц <8 мм это невозможно. Для гипсовых штукатурок не существует подходящего процесса механического разделения. Их удаление до демонтажа возможно, но это очень трудоемкий и дорогостоящий процесс.

Одним из подходов, позволяющих перерабатывать гипссодержащие отходы глиняного кирпича, является их использование в качестве сырья для производства легкого заполнителя со свойствами продукта, соответствующими свойствам стандартизированных легких заполнителей, таких как керамзит. Подход основан на собственных исследованиях авторов по утилизации кирпичсодержащих строительных отходов [2], [3], [4], [5]. В соответствии с этим кладочный щебень с содержанием кирпича не менее 50% масс. можно перерабатывать в термическом процессе до легкого заполнителя. Исходный материал измельчают, измельчают, добавляют вспенивающий агент и гранулируют на гранулирующем диске. При последующей термической обработке сырые грануляты стабилизируются и одновременно вспучиваются при температуре от 1 150 до 1 250 °С. Требование к расширителю состоит в том, чтобы в интервале температур образования фазы расплава он разлагался с выделением газообразного компонента.

Подход основан на собственных исследованиях авторов по утилизации кирпичсодержащих строительных отходов [2], [3], [4], [5]. В соответствии с этим кладочный щебень с содержанием кирпича не менее 50% масс. можно перерабатывать в термическом процессе до легкого заполнителя. Исходный материал измельчают, измельчают, добавляют вспенивающий агент и гранулируют на гранулирующем диске. При последующей термической обработке сырые грануляты стабилизируются и одновременно вспучиваются при температуре от 1 150 до 1 250 °С. Требование к расширителю состоит в том, чтобы в интервале температур образования фазы расплава он разлагался с выделением газообразного компонента.

Далее сообщается об исследованиях, в которых вначале в качестве исходного материала для производства легкого заполнителя использовалась модельная стена, состоящая из вертикально перфорированных глиняных кирпичей с гипсовой штукатуркой. Во-вторых, применялись глиняные кирпичи с наполнителем из теплоизоляционных материалов с добавлением гипса в качестве вторичного сырья.

2 Современные знания

Современные знания о генезисе легких заполнителей основаны главным образом на гранулятах, изготовленных из глин. Процесс расширения может иметь место только при наличии достаточного количества фазы расплава с соответствующей вязкостью в температурном диапазоне, в котором выделяется расширительный газ. Приблизительная оценка потенциала исходного материала в отношении фазообразования плавления возможна на основе содержания оксидов SiO 9Вязкость расплава зависит от соотношения содержания флюса к содержанию свободного кварца. За образование расширительного газа ответственны различные химические реакции. В качестве основного источника расширения газа определены окислительно-восстановительные реакции оксидов железа с органическим углеродом, когда они протекают в интервале температур пиропластического состояния.

Для проверки пригодности глинистого сырья и отходов для производства легких заполнителей обычно используется тройная диаграмма, опубликованная Райли в 1953 г. и дополненная Уайтом в 1960 г. [6], [7]. Диаграмма Райли основана на измерениях вздутия, т. е. расширения 39 глин со Среднего Запада США. Легкие грануляты, изготовленные из них, имеют плотность от 290 до 990 кг/м³. Чтобы лучше представить конкретную роль оксидов железа в процессе расширения, эта диаграмма была далее развита Куньи до четвертичной диаграммы в 1990 [8].

и дополненная Уайтом в 1960 г. [6], [7]. Диаграмма Райли основана на измерениях вздутия, т. е. расширения 39 глин со Среднего Запада США. Легкие грануляты, изготовленные из них, имеют плотность от 290 до 990 кг/м³. Чтобы лучше представить конкретную роль оксидов железа в процессе расширения, эта диаграмма была далее развита Куньи до четвертичной диаграммы в 1990 [8].

Идея разделения гипса с помощью этого процесса основана на фундаментальных исследованиях термического разложения сульфата кальция. Из исследований, проведенных в начале прошлого века, которые и сегодня остаются нашим текущим уровнем знаний, известно, что термическая диссоциация ангидрита происходит только выше 1 200°С [6]. В присутствии других оксидов разложение смещается в область более низких температур:

Диссоциация ангидрита в присутствии кремниевой кислоты

CaSO 4 + SiO 2 CaSiO 3 + SO 2 + 0,5 O 2

Начало разложения при 1 000 °C, конец при 1 250 °C

Диссоциация ангидрита в присутствие оксида железа

CaSO 4 + Fe 2 O 3 CaO*Fe 2 O 3 + SO 2 + 0,5 O 90 172 2

Начало разложения при 1 100 °C , конец при 1 250 °C

При соблюдении этих температур не предотвращается снижение содержания сульфатов и увеличение объема, вызванное процессом расширения, и их можно использовать для разделения гипса с одновременным получением вспученных гранулятов.

3 Характеристика исходных материалов

Следующие исходные материалы были поставлены производителями гипса и глиняного кирпича и плитки:

Модель стены, построенная из вертикально перфорированных глиняных кирпичей и оштукатуренная гипсовой штукатуркой (»Рис. 1)

Один поддон из глиняных кирпичей, заполненных минеральной ватой, и один поддон из глиняных кирпичей, заполненных перлитом (»Рис. 2), к которым были добавлены измельченные гипсовые формы.

Глиняные кирпичи, заполненные минеральной ватой, состояли из 80,0 % по массе глиняного кирпича и 20,0 % по массе минеральной ваты. Кирпичи, наполненные перлитом, состояли из 88,2% масс. кирпича и 11,8% масс. перлита. В поставляемый глиняный кирпич с наполнителем добавляли различные гипсовые компоненты в количестве 5,0 и 15,0% масс. в виде измельченных гипсовых форм и гипсовых штукатурок.

Для приготовления исходных смесей поставляемые материалы измельчались в щековой дробилке. Затем добавляли карбид кремния SiC, используемый в качестве расширителя. Смеси измельчали в шаровой мельнице и при этом гомогенизировали. После измельчения в случае модельной стенки 98 об.% исходного материала приходится на частицы размером < 63 мкм. В случае глиняных кирпичей содержание < 63 мкм составляло 90 об.% для глиняных кирпичей, наполненных минеральной ватой, и 85 об.% для глиняных кирпичей, наполненных перлитом.

Смеси измельчали в шаровой мельнице и при этом гомогенизировали. После измельчения в случае модельной стенки 98 об.% исходного материала приходится на частицы размером < 63 мкм. В случае глиняных кирпичей содержание < 63 мкм составляло 90 об.% для глиняных кирпичей, наполненных минеральной ватой, и 85 об.% для глиняных кирпичей, наполненных перлитом.

Химический состав исходных материалов (»Таблица 1) различается содержанием Al 2 O 3 и CaO. Содержание Al 2 O 3 несколько выше в глиняных кирпичах, наполненных перлитом, содержание СаО несколько ниже. Количество добавленного гипса отражается на увеличении содержания SO 3 .

Первую оценку пригодности исходных материалов для производства расширенных гранулятов дает тройная диаграмма для SiO 2 – флюс FA – Al 2 O 3 . Используемые здесь материалы лежат полностью внутри или немного снаружи областей, типичных для керамзита (»Рис. 3). При добавлении гипса содержание СаО незначительно увеличивается. Состав немного смещается в сторону «уголка флюса».

3). При добавлении гипса содержание СаО незначительно увеличивается. Состав немного смещается в сторону «уголка флюса».

Для возможности использования термического процесса производства облегченного гранулята для десульфатации обезвоженный до ангидрита гипс должен разлагаться в интервале температур, не превышающем интервал расширения, вызванный выделением расширительного газа. Это было подтверждено с помощью анализа дифференциального сканирования и микроскопии на предметном столике в горячем состоянии. При микроскопическом анализе на горячем этапе цилиндрический образец нагревают в трубчатой печи, и изменение площади его тени определяется в зависимости от температуры с помощью камеры и наносится на график с помощью программного обеспечения устройства. Температуры, при которых возникают характерные формы, полученные при исследовании шлака [9].] выводятся, как и все данные измерения изменения площади в зависимости от температуры образца. Результаты дифференциального сканирующего анализа и микроскопии в горячем состоянии показаны в качестве примера для модельной стены, построенной из вертикально перфорированных глиняных кирпичей на »Рис. 4 и »Рис. 5. Согласно им, разложение CaSO 4 , которое происходит из гипсовой штукатурки, происходит в интервале температур от 975 до 1 100 °С (»рис. 4). При сферической температуре 1 186 °C цилиндрические зеленые грануляты принимают форму шариков (»рис. 5 вверху). Увеличение площади достигает первого максимума при 1 147 °C. Он завершается при 1 226 °C (рис. 5 внизу). Соответственно, вышеуказанное условие выполняется.

4 и »Рис. 5. Согласно им, разложение CaSO 4 , которое происходит из гипсовой штукатурки, происходит в интервале температур от 975 до 1 100 °С (»рис. 4). При сферической температуре 1 186 °C цилиндрические зеленые грануляты принимают форму шариков (»рис. 5 вверху). Увеличение площади достигает первого максимума при 1 147 °C. Он завершается при 1 226 °C (рис. 5 внизу). Соответственно, вышеуказанное условие выполняется.

4 Производство расширенных гранулятов на опытной установке IAB

4.1 Этапы процесса и используемые агрегаты

На первом этапе процесса высушенные и грубо измельченные исходные материалы измельчались партиями по 200 кг каждая в шаровой мельнице с объем камеры 500 литров (»рис 6). Затем зеленые гранулы были приготовлены на грануляционном поддоне диаметром 1,0 м (»Рис. 7). После повторной сушки эти гранулы обжигали во вращающейся печи, обогреваемой природным газом (»Рис 8). Вращающаяся печь имеет внутренний диаметр 0,60 м и облицована слоем огнеупорного раствора толщиной 0,15 м. По конструктивным условиям его длина ограничена 6 м. Наклон можно изменять с шагом 0,5°/1°/2°/3° и скорость вращения от 0,3 до 3,0 об/мин. Печь может эксплуатироваться в диапазоне температур от 500 до 1 500 °С. Он оснащен многочисленными приборами для измерения температуры, давления и состава выхлопных газов. Дымовые газы очищаются на рукавном фильтре с добавлением гашеной извести.

По конструктивным условиям его длина ограничена 6 м. Наклон можно изменять с шагом 0,5°/1°/2°/3° и скорость вращения от 0,3 до 3,0 об/мин. Печь может эксплуатироваться в диапазоне температур от 500 до 1 500 °С. Он оснащен многочисленными приборами для измерения температуры, давления и состава выхлопных газов. Дымовые газы очищаются на рукавном фильтре с добавлением гашеной извести.

Из опыта приготовления легких заполнителей в описанной вращающейся печи и параллельных измерений температуры и времени пребывания было установлено, что время пребывания в зоне обжига слишком мало, чтобы полностью использовать потенциал объемного расширения ( »Рис 9). Более того, для этого был необходим второй, а иногда и третий цикл обжига. В случае гранулятов из глиняных кирпичей с наполнителем из-за повреждения фурмы горелки и связанного с этим изменения температурного профиля эта процедура не дала желаемого эффекта увеличения объема гранулята или снижения плотности. Для определения фактического потенциала расширения в муфельной печи была проведена дополнительная термическая обработка.

4.2 Свойства легких заполнителей, произведенных во вращающейся печи

На экспериментальной установке из модельной стены и двух смесей кирпично-изоляционного материала с различными добавками гипса 0, 5 и 15% масс., около 200 кг вспененного материала В каждом случае готовили гранулят на партию (»Рис. 10).

Содержание сульфатов в гранулах модели стенки, обожженной во вращающейся печи, уменьшается по сравнению с содержанием сульфатов в сырых гранулах (»Таблица 2). Уже после одного обжига во вращающейся печи были достигнуты значения ниже 0,7% масс., которые еще больше снижаются при втором обжиге. Тип кирпичной закладки не имел никакого значения. Для легких и переработанных заполнителей, предназначенных для использования в производстве легкого бетона, напр. для кладочного кирпича содержание кислоторастворимого сульфата не должно превышать значения 0,8 % масс. [10], [11]. Это предельное значение надежно соблюдается. Концентрации вымываемого сульфата легких заполнителей, приготовленных из модельной стенки, определенные на элюате «ЛАГА» [12] с водо-твердым отношением 10:1, были ниже 50 мг/л (» табл. 3). Соответственно, использование материала в несвязанных слоях дорожного строительства, что является еще одним применением легких гранулятов, также возможно без каких-либо ограничений.

3). Соответственно, использование материала в несвязанных слоях дорожного строительства, что является еще одним применением легких гранулятов, также возможно без каких-либо ограничений.

Плотность гранулятов, приготовленных из стенки модели без добавления SiC, составляет от 2,1 до 2,2 г/см³. При добавлении SiC достигается значительное снижение плотности до 0,73 г/см³ (»Таблица 4).

Плотность легких заполнителей из кирпича с наполнителем уменьшилась по сравнению с плотностью сырого гранулята, однако не достигла ожидаемых значений по вышеуказанным причинам. (»Таблица 5).

Чтобы проверить, какой потенциал расширения все еще присутствует после обжига во вращающейся печи, в дополнение к испытаниям на опытной установке была проведена термическая обработка в муфельной печи (»Рис. 11). Независимо от предварительной обработки гранулятов, подаваемых в муфельную печь – необработанных сырых гранулятов, гранулятов из вращающейся печи после одного обжига, гранулятов из вращающейся печи после двух обжигов, плотность была значительно ниже 1 г/см³. Кирпичи с наполнителем из минеральной ваты имеют меньшую плотность, чем кирпичи с наполнителем из перлита. Это согласуется с данными, полученными с помощью микроскопии на горячем предметном столике.

Кирпичи с наполнителем из минеральной ваты имеют меньшую плотность, чем кирпичи с наполнителем из перлита. Это согласуется с данными, полученными с помощью микроскопии на горячем предметном столике.

Из вторичного сырья, которое в будущем будет поступать из «глиняных кирпичей, наполненных минеральной ватой» или «глиняных кирпичей, наполненных перлитом», можно производить легкие каменные заполнители с плотностью от низкой до очень низкой.

5. Резюме

Гипсосодержащие отходы кладки или глиняные кирпичи, заполненные изоляционными материалами и покрытые гипсовой штукатуркой, в настоящее время вряд ли могут быть утилизированы и поэтому должны быть захоронены. Альтернативой является использование этих материалов в качестве сырья для производства легких заполнителей в термическом процессе. Из кирпичей, наполненных минеральной ватой и перлитом, к которым было добавлено 5 или 15 % масс. гипса, такие легкие заполнители можно было производить на пилотной установке IAB Weimar gGmbH. Содержание сульфата в этих заполнителях после обжига было даже при добавлении гипса в количестве 15% по массе ниже содержания растворимого в кислоте сульфата в размере 0,8% по массе, которое должно обеспечиваться легкими или переработанными заполнителями. Менее 50 мг/л, отмываемый SO 3 2- практически не существовало. Плотность соответствовала плотности коммерческих легких заполнителей. Благодаря этому и знаниям, имеющимся в IAB, следующий шаг – монтаж и эксплуатация завода промышленного масштаба – становится достижимым.

Содержание сульфата в этих заполнителях после обжига было даже при добавлении гипса в количестве 15% по массе ниже содержания растворимого в кислоте сульфата в размере 0,8% по массе, которое должно обеспечиваться легкими или переработанными заполнителями. Менее 50 мг/л, отмываемый SO 3 2- практически не существовало. Плотность соответствовала плотности коммерческих легких заполнителей. Благодаря этому и знаниям, имеющимся в IAB, следующий шаг – монтаж и эксплуатация завода промышленного масштаба – становится достижимым.

Благодарность

Исследования проводились в рамках программы «FuE-Förderung gemeinnütziger externer Industrieforschungseinrichtungen – Innovationskompetenz» (Поддержка НИОКР некоммерческих внешних промышленных организаций – Экспертиза инноваций), инициированной Федеральным министерством экономики Германии и Энергия в рамках спонсорства проекта EuroNorm Gesellschaft für Qualitätssicherung und Innovationsmanagement mbH.

Проект осуществлялся при финансовой поддержке специалистов отрасли и сотрудников глиняно-кирпичной и гипсовой промышленности. Авторы хотели бы выразить благодарность за большой интерес, а также за критические и конструктивные обсуждения во время проектных встреч.

Авторы хотели бы выразить благодарность за большой интерес, а также за критические и конструктивные обсуждения во время проектных встреч.

Литература / Литература

[1] Мюллер, А. и др.: Entwicklungen zum Recycling von Ziegeln und Ziegelmauerwerk (Teil 1). Ziegelindustrie International 2020, Heft 2, S. 12-19.

[2] Рейнхольд, М.; Мюллер, А.: Легкий заполнитель, полученный из мелких фракций строительных и сносных отходов. Конференция: Дизайн для деконструкции и повторного использования материалов. Карлсруэ, Германия. CIB Publication 272, Paper 3, 2002.

[3] Mueller, A.; Соколова, С., Н.; Верещагин В. И. Характеристики легких заполнителей из первичного и вторичного сырья. Строительство и строительные материалы. 22 (2008), стр. 703-712.

[4] Мюллер, А.; Шнелл, А .; Рубнер, К.: Aufbaukörnungen aus Mauerwerkbruch. Chemie Ingenieurtechnik 2012, Vol. 84, №. 10, с. 1780-1792.

[5] Мюллер, А.; Шнелл, А .; Рюбнер, К.: Производство легких заполнителей из переработанного каменного щебня. Строительство и строительные материалы. 98 (2015), стр. 376-387.

Строительство и строительные материалы. 98 (2015), стр. 376-387.

[6] Swift, W.M. et al.: Разложение сульфата кальция: обзор литературы. Аргоннская национальная лаборатория, Аргонн, Иллинойс, 1976.

[7] Riley, C.M.: Связь химических свойств со вздутием глины , Варенье. Керам. соц. 34 (1951) 121–128.

[8] Уайт, Вашингтон: Легкий заполнитель из сланцев Иллинойса, Геологическая служба штата Иллинойс, Урбана, 1960, Circular 290.

[9] Prüfung fester Brennstoffe – Bestimmung des Asche-Schmelzverhaltens. DIN 51730:2007-09

[10] Бетон – Festlegung, Eigenschaften, Herstellung und Konformität; Немецкий Фассунг EN 206:2013+A2. 2021.

[11] Beton nach DIN EN 206-1 и DIN 1045-2 mit rezyklierten Gesteinskörnungen nach DIN EN 12620. Ausgabe, сентябрь 2010 г. DAfStb Richtlinie, Ausgabe, сентябрь 2010 г.

[12] LAGA-Mitteilung 20: Anforderungen die stoffliche Verwertung von Mineralischen Abfällen – Technische Regeln. Bund/Länder-Arbeitsgemeinschaft Abfall (LAGA).

Тут все понятно – пыли, мусора и разных других загрязнений не должно остаться.

Тут все понятно – пыли, мусора и разных других загрязнений не должно остаться.