виды, формы и способы применения

Самым популярным материалом для отделки помещений является гипсокартон. Его применяют для монтажа криволинейных конструкций, обустройства потолков из ГКЛ, выравнивания стен и возведения перегородок. Этот материал настолько универсален, что из него можно соорудить любую конструкцию. Единственное неудобство – подгонка стыков, которая занимает очень много времени.

Так выглядят V-образные фрезы для гипсокартона различных размеровНо есть инструмент, который минимизирует трудозатраты по подгонке листов – фреза для гипсокартона. Благодаря этому приспособлению можно выполнить ровные отверстия в плите, или выпилить сложные конфигурации с пропилами.

Вернуться к оглавлению

Полное содержание материала

- 1 Виды фрезерных станков

- 1.1 Дисковый

- 1.2 Фасонный

- 2 Применения фрезы festool V-образной формы

- 3 Работы с фрезой V-образной формы

- 4 Рабочий процесс

- 4.

1 Подготовка

1 Подготовка - 4.2 Основные работы

- 4.

- 5 Плюсы и минусы данного варианта

- 6 В заключении

- 7 Фото примеры использования фрезы для гипсокартона

Виды фрезерных станков

Этот инструмент можно разделить на 2 вида:

Дисковый

Этот вид инструмента предназначается для раскройки ГКЛ по прямым линиям. Благодаря диску на распиле не появляется сколов и зазубрин, при этом работа происходит быстро. Но фреза Стронг не подойдет для изделий со сложной конструктивной формой.

Фасонный

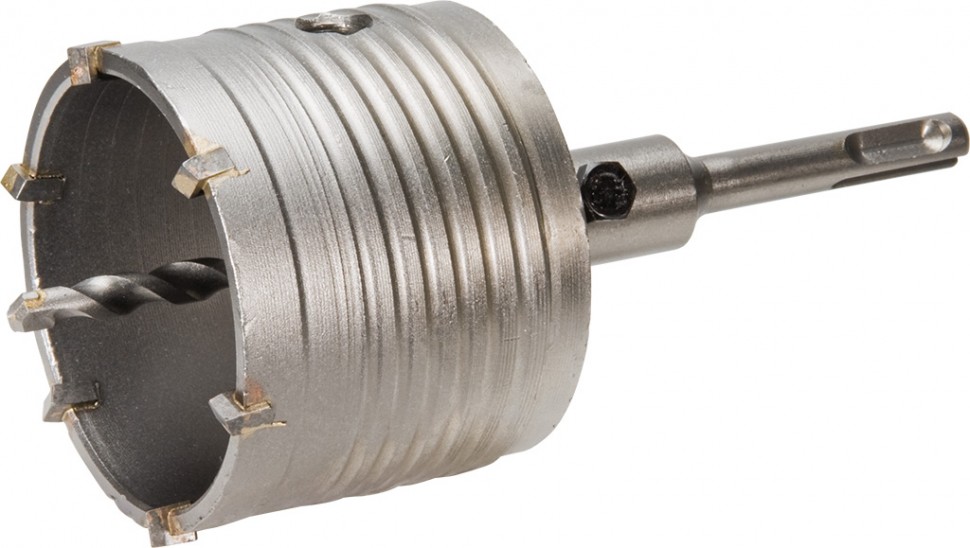

Это основной инструмент для фрезеровки ГКЛ. При помощи фасонного инструмента можно выпилить сложные геометрические пазы, или отверстия, которые могут быть овальной формы или круглой.

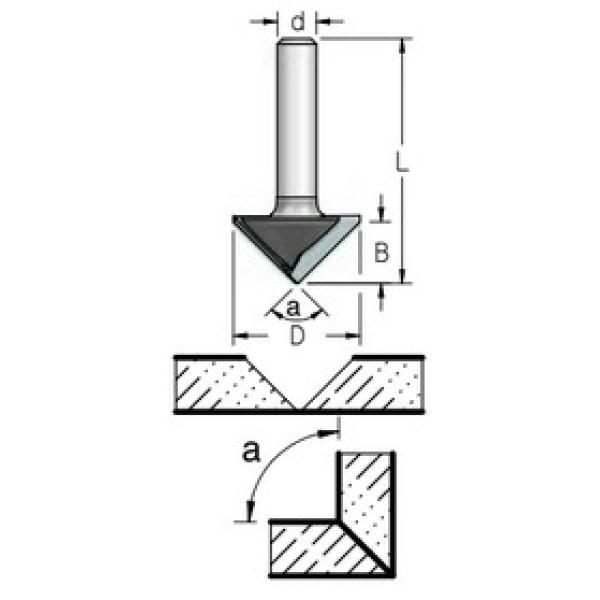

Это приспособление может выполнить на гипсокартоне любые пропилы и фаски. Есть несколько подвидов фрез festool, отличающихся размером и формой и при их помощи можно выполнить любой требуемый пропил:

- Пазовая фреза v по гипсокартону expert, прямая – для сверления отверстий под углом 90 градусов и формирования пазов.

При ее помощи можно высверлить отверстия разной сложной формы;

При ее помощи можно высверлить отверстия разной сложной формы; - Т-образная фреза – применяется так же как первый вариант, только диаметр отверстий может быть максимально возможным;

- Кромочная фреза – для создания фаски по краю гипсокартонной плиты, профиль у этой фрезы может быть различным;

- U-образная фреза, галтельная. Используют для обустройства пазов с полукруглым дном и отверстий необычной конфигурации в гипсокартоне;

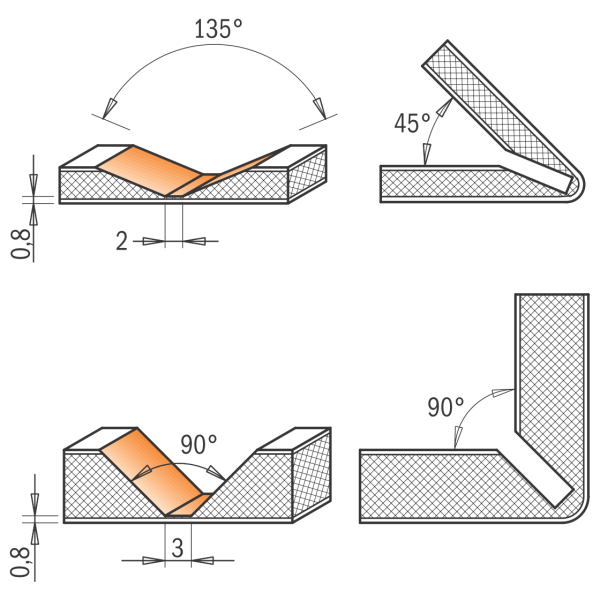

- V-образная фреза festool по гипсокартону 90 градусов выпиливает угловые пазы между сторонами реза, именно эта конфигурация часто применяется при монтаже гипсокартонных конструкций.

Вернуться к оглавлению

Применения фрезы festool V-образной формы

Когда человек создает короб или перегородку из листов ГКЛ, углы будут сооружаться из нескольких элементов, двух или трех. Гипсокартон крепится на металлический профиль, в результате чего получается прямой угол.

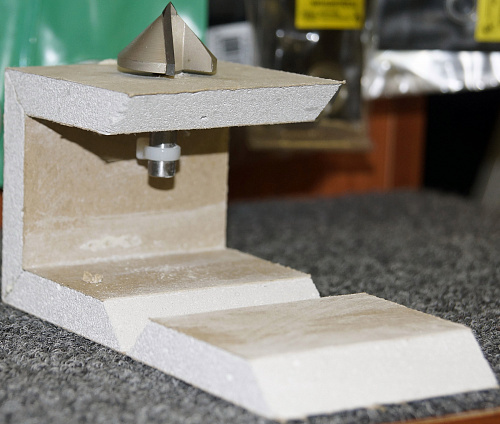

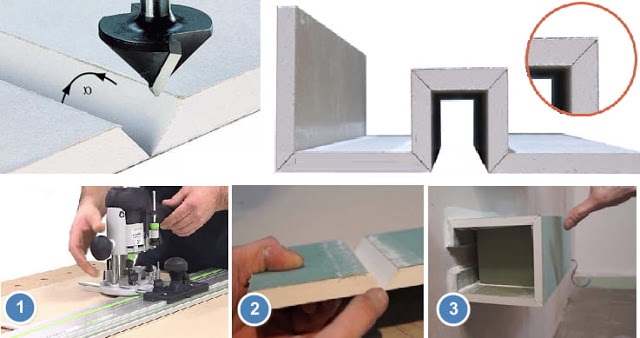

Если при сооружении короба применить V-образную фрезу festool, то разрезать лист гипсокартона необязательно, достаточно сделать пропил и склеить его края между собой при этом согнув лист.

Получится конструкция без стыков. У этого метода есть ряд преимуществ, которые очевидны:

Так выглядит V-образная фреза festool для гипсокартона

- Быстрый монтаж – сборка происходит намного быстрее, материал не нужно предварительно раскраивать, а потом стыковать.

- Количество стыков становится намного меньше, тем самым процесс финишной отделки становится намного проще и быстрее. А что касается углов, то в этом случае не нужно делать армирования и тратить деньги на перфорированный уголок.

- Если конструкция короба из гипсокартона не является несущей, то можно установить ее без каркаса из профилей. Стоит отметить, что как только клеевой состав на стыках просохнет, углы станут очень крепкими.

Благодаря этому приспособлению можно делать конструкции различной формы. Для этого нужно правильно разметить лист гипсокартона и сделать срезы фрезой festool. Если работа предполагается с большим объемом, то можно подготовить сразу все угловые конструкции, и после их просто монтировать.

Вернуться к оглавлению

Работы с фрезой V-образной формы

Самым хорошим результатом по фрезеровке будет работа, выполненная на специальном станке, но стоит он дорого и применяется только в больших масштабах. Для того чтобы создать угловые детали из гипсокартона с применением фрезы Фестул, потребуется:

- водостойкий ГКЛ;

- стол для раскройки материала;

- станок;

- фрезы разного диаметра;

- пылесос;

- струбцины;

- правило;

- рабочая одежда;

- респиратор и перчатки;

- грунт;

- скотч малярный;

- термоклей.

Важно! При работе с фрезером, нужно помнить, что его тянет влево. Фреза для гипсокартона bosch, крутится по часовой стрелке.

Поэтому упор нужно ставить всегда с левой стороны, к нему будет прижиматься фрезер, и работу можно произвести одной рукой.

Вернуться к оглавлению

Рабочий процесс

Саму работу по обработке гипсокартона можно разбить на два этапа:

Подготовка

- Из фанеры отрезается широкая полоса – мерило, ширина которого будет равна расстоянию от упорного края до центральной части фрезы, для удобства пропила.

- На краю стола закрепляется правило, при помощи струбцин – это будет упор для гипсокартона при фрезеровке, можно закрепить длинный уровень.

- Фрезер нужно настроить по толщине листа ГКЛВ, таким образом, чтобы при разрезании листа верхний слой картона и гипсовая прослойка разрезается, а картон снизу оставался нетронутым. Допускается небольшое количество остатка гипса, примерно 0,4 мм.Пример фрезеровки гипсокартона

- При большом числе небольших деталей, которые нужно сделать из гипсокартона, можно приготовить специальные мерки для каждого разреза, с ними работа будет продвигаться быстрее.

Как только закончены подготовительные работы можно приступить непосредственно к формированию пропила.

Основные работы

- Рассчитать, сколько нужно пропилов, на какой стороне листа и на каком расстоянии они будут находиться от друга. Сделать это нужно очень тщательно, так как если вы допустите ошибку, то материал будет испорчен.

- Если предполагаются стыки между элементами на плоскости, то стоит сразу снять кромку, после формирования пропилов сделать это будет неудобно.

- Начертить линии, по которым будет проходить фрезерование.

- Сделать упор листа на столе в правило или уровень, к нему же нужно приложить срезочную мерку, которая была подготовлена заранее из фанеры.

- Упереть фрезу к левому краю, провести фрезой по всей плоскости листа.

- Сделать обратный рез, по тому же месту, так срез будет чистым, без зазубрин.

- Если требуется фрезерование листа с обеих сторон, то материал аккуратно переворачивается, чтобы не порвать картон.

- Загрунтовать гипсокартонный срез, кисть должна быть полусухая.

- Нанести на стыки клеящий состав с двух сторон, придать конструкции нужную конфигурацию, проверить углы.

Процесс склеивания листов гипсокартона

Процесс склеивания листов гипсокартона - Малярным скотчем зафиксировать модель в таком положении и дать ей просохнуть.

Важно! Фрезеровке подвергается только влагостойкий гипсокартон, так как он не размокает при грунтовании и имеет более прочную картонную поверхность.

Вернуться к оглавлению

Плюсы и минусы данного варианта

У этого процесса есть несколько преимуществ:

- Короба и углы собираются в несколько раз быстрее при применении подобной технологии. Практически невозможно испортить материал, если правильно пользоваться фрезой;

- Любая конструкция может быть собрана по технологии фрезерования, ограничений по сложности практически не существует. От вас требуется грамотно расчертить лист и аккуратно собрать конструкцию;Варианты расчета листов гипсокартона

- Не нужно производить работу по армированию углов, что существенно сокращает время проведения отделочных работ и уменьшает стоимость ремонта в разы;

- Не нужно тратить время на сооружение каркаса, так как короб получается довольно устойчивым и жестким.

Он простоит много лет не деформируясь, если только на него не будет оказываться нагрузка извне.

Он простоит много лет не деформируясь, если только на него не будет оказываться нагрузка извне.

Важно! Не начинайте изготавливать сложные конструкции без опыта. Начните тренироваться на небольших отрезках материала. Есть у этого метода и минусы. При обустройстве угловых элементов из гипсокартона придется купить инструмент и комплектующие к нему. Если вам нужно сделать ремонт в своей квартире, то проще обратиться в пункт проката строительного инструмента для гипсокартона. Услуга по прокату стоит недорого, так что вы существенно сэкономите! В видео показывается процесс фрезеровки и заделки стыков гипсократона.

Вернуться к оглавлению

В заключении

Если вам предстоит сделать не один ремонт с применением гипсокартонных конструкций, то лучше купить в магазине ручной станок для фрезеровки этого материала, так как скорость, с которой будет происходить монтаж даже криволинейных конструкций на потолке, с лихвой окупит стоимость инструмента. Это приспособление просто применять, даже непрофессионалу, достаточно придерживаться инструкции, описанной выше.

Это приспособление просто применять, даже непрофессионалу, достаточно придерживаться инструкции, описанной выше.

Вернуться к оглавлению

Фото примеры использования фрезы для гипсокартона

Фрезерование гипсокартона в Академии РДС

Понятие «фрезерование» официально вошло в обиход в XVII веке, когда были созданы фрезы. Под этим термином подразумевается механическая обработка заготовки фрезой. Одним из родителей фрезерного станка был Леонардо да Винчи, а разработчиком фрезерных станков, которые привычно видеть сейчас на заводах, был Эли Уитни, и произошло это в 1818 году.

Фрезеровать можно практически любые заготовки. Особенно актуально фрезерование гипсокартона для строительных нужд. Для того чтобы воплотить в жизнь все дизайнерские задумки рассмотрим, как сделать гипсокартонные конструкции своими руками с помощью фрезерования.

В современном мире проще всего выровнять стены гипсокартоном. Его листы ровные, выравнивание стен происходит быстро и аккуратно. Необходимо точно выставить направляющие для листов. Однако, существуют способы использовать гипсокартон без каркаса. В таком случае его листы приклеиваются на нужную поверхность. Гипсокартон делится на три вида — обычный, влагостойкий и огнестойкий. Гипсокартон влагостойкий в основном используется для отделки ванных комнат. Также гипсокартон применяют при изготовлении многоуровневых потолков. При полной отделке помещения гипсокартоном сначала формируют каркас на стены, потом на потолок. Следующим этапом идет закрепление гипсокартонных листов на каркас в той же последовательности — сначала стены, а потом потолок.

Его листы ровные, выравнивание стен происходит быстро и аккуратно. Необходимо точно выставить направляющие для листов. Однако, существуют способы использовать гипсокартон без каркаса. В таком случае его листы приклеиваются на нужную поверхность. Гипсокартон делится на три вида — обычный, влагостойкий и огнестойкий. Гипсокартон влагостойкий в основном используется для отделки ванных комнат. Также гипсокартон применяют при изготовлении многоуровневых потолков. При полной отделке помещения гипсокартоном сначала формируют каркас на стены, потом на потолок. Следующим этапом идет закрепление гипсокартонных листов на каркас в той же последовательности — сначала стены, а потом потолок.

При регулярной работе с гипсокартоном удобнее всего использовать фрезерные станки.

Особенно удобно использование станка с мобильной фрезой. Фрезерные станки обладают высокой точностью при нарезке и обработке гипсокартона. Также отличаются достаточно высокой скоростью обработки.

Выбор станка

При выборе станка следует обратить внимание на ручные станки. Их называют фрезерами. При использовании фрезеров необходимо четко размечать лист гипсокартона. Они бывают с дисковыми и фасонными фрезами. Для грубой обработки гипсокартона, например, резки или пазов, лучше всего подойдут дисковые фрезы. А фасонные для более мелкой и детальной обработки, и для вырезания отверстий любой формы в листе гипсокартона.

При обработке гипсокартонного листа следует уделить внимание зазорам. Чтобы сделать качественный паз, необходим зазор в 2 мм до нижней стороны листа. Другими словами, при обработке листа толщиной в 12 мм, глубина паза должна составлять 10 мм.

Гипсокартонные заготовки либо склеивают, либо крепят шурупами на каркас. При склеивании используют специальные мастики. На все стыки в обоих вариантах приклеивается специальная армированная сетка. Эту сетку заполняют шпатлевкой и выравнивают. Также шпатлюются все пазы, но без сетки. Исключением являются V-образные пазы, их необязательно шпатлевать. При шпатлевании таких пазов дизайнерской конструкции можно обеспечить такие же характеристики, как целого листа гипсокартона.

Также шпатлюются все пазы, но без сетки. Исключением являются V-образные пазы, их необязательно шпатлевать. При шпатлевании таких пазов дизайнерской конструкции можно обеспечить такие же характеристики, как целого листа гипсокартона.

При необходимости, радиусы скруглений и притупление острых кромок обрабатываются U-образной фрезой. А для оформления острых углов целесообразно использовать V-образную фрезу.

Фрезерованный гипсокартон

При изготовлении дизайнерской конструкции иногда необходимо согнуть гипсокартон. Чтобы его согнуть сначала делают надрез по одной стороне. Надрезанный лист укладывается в необходимый шаблон. На нем закрепляют армирующую сетку и шпатлюют. После полного высыхания вынимается готовый согнутый лист гипсокартона.

Следует акцентировать внимание на то, что при работе с листом гипсокартона образуется мелкодисперсная пыль. В моделях фрезеров, предназначенных для работы с гипсокартоном. уже добавлена защита от этой пыли. И инструмент служит дольше, чем фрезеры без защиты.

уже добавлена защита от этой пыли. И инструмент служит дольше, чем фрезеры без защиты.

Процесс фрезерования гипсокартона

При обработке конструкции из гипсокартона следует не забыть обработку пазов специальной грунтовкой. Использование укрепляющей грунтовки обязательно для конструкций из гипсокартона, которые будут использоваться в жилых помещениях. Грунтовка обеспыливает пазы и предотвращает дальнейшее распространение частиц гипсовой пыли.

При отсутствии фрезера можно использовать циркулярную пилу. Однако, она проигрывает фрезерам при работе с гипсокартоном. У пилы нет защиты от пыли, не предусмотрена настройка глубины пропила. Иными словами, пазы или художественные пропилы не получатся ровными по всей глубине.

КАТАЛОГ ГИПСОКАРТОНА

С уважением,

Команда Факультета Строительных материалов

#РДС-Академия

Объяснение инструментов фрезы — Руководство по типам и выбору

Фреза — это режущий инструмент, используемый для удаления материала с поверхности заготовки. Эти инструменты бывают разных форм и размеров. Их различия обусловлены их использованием в различных целях для достижения различных типов конструкций. В результате фрезерный инструмент требует точности и тщательного выбора правильных типов для достижения наилучших возможных результатов.

Эти инструменты бывают разных форм и размеров. Их различия обусловлены их использованием в различных целях для достижения различных типов конструкций. В результате фрезерный инструмент требует точности и тщательного выбора правильных типов для достижения наилучших возможных результатов.

В этой статье мы представляем вам различные типы фрез, материалы, используемые для этих фрез, а также рекомендации по выбору правильного фрезы для ваших операций фрезерования.

Как фреза используется во фрезерных станках?

Фрезерные станки представляют собой ротационные, широко используемые субтрактивные производственные инструменты, необходимые для процесса изготовления металлов и пластмасс. Более того, при фрезеровании целесообразна смена инструмента для получения требуемой конструкции.

Фрезерные станки выполняют процесс резания, удаляя материал с заготовки путем вращения фрезы и перемещения ее в заготовку. Подайте заготовку во вращающуюся многоточечную фрезу фрезерного станка, который быстро вращается, чтобы быстро разрезать металл или пластик. Фрезерный станок может удерживать одну или несколько фрез одновременно, чтобы ускорить процесс резки и быстро создать желаемую форму.

Фрезерный станок может удерживать одну или несколько фрез одновременно, чтобы ускорить процесс резки и быстро создать желаемую форму.

Типы фрез

Существуют различные типы и категории фрез, каждая из которых имеет свое назначение и режущую способность. Вот распространенные типы фрезерных инструментов.

Категории#1: Концевые фрезы

Концевые фрезы представляют собой фрезы, которые режут во всех направлениях, что существенно отличает их от сверл, которые режут только в осевом направлении. Производители используют концевые фрезы для резки инструментальной стали и других процессов фрезерования, включая врезание, развертывание, прорезание пазов, сверление, торцевое фрезерование, профильное фрезерование и т. д. Существуют распространенные типы концевых фрез.

1.1 Фрезы для шаровых фрез

Эти фрезы для концевых фрез имеют сферическую головку. Благодаря круглой режущей поверхности они идеально подходят для фрезерования контурных поверхностей.

1.2 Квадратные концевые фрезы

Используемые для кругового фрезерования, эти концевые фрезы имеют профиль под углом 90 градусов. Также известные как фрезы с плоским концом, они идеально подходят для операций фрезерования, таких как врезание, профилирование и прорезание пазов.

1.3 Радиусные концевые фрезы

Эти концевые фрезы имеют закругленные углы. Эти углы идеально подходят для более равномерной резки заданного радиуса, предотвращения износа инструмента и продления срока службы инструмента.

1.4 Концевые фрезы для подрезки

Этот многоцелевой режущий инструмент с ЧПУ, также известный как леденец, обеспечивает максимальную универсальность. Их форма делает их идеальным выбором для обработки поднутрений.

1.5 Концевые фрезы для закругления

Концы этой фрезы усилены. Их основное назначение — фрезерование круглых кромок.

1.6 Концевые фрезы с угловым радиусом

Имея несколько канавок, этот инструмент, известный как боровая фреза, оставляет черновую поверхность. Его способность быстро удалять большое количество материала выделяет его.

Его способность быстро удалять большое количество материала выделяет его.

Категория#2: Инструмент для торцевого фрезерования

Этот инструмент используется для торцевого фрезерования. Так что же такое торцевая фрезеровка? Это удаление частей заготовки. Торцевой фрезерный инструмент используется для достижения превосходной чистоты поверхности. По бокам этого инструмента у него есть режущие кромки, которые режут в горизонтальном направлении, в отличие от концевых фрез, которые режут вертикально. Кроме того, торцевая фреза в основном используется для резки внешней стороны заготовки.

Категории#3: Фрезы для Т-образных пазов

Фрезы для Т-образных пазов имеют зубья, расположенные перпендикулярно внешнему диаметру. Эти фрезы, также известные как фрезы для дерева, наиболее известны тем, что прорезают Т-образные пазы в деталях и заготовках. Эти типы фрез идеально подходят для вырезания пазов, используемых для головок болтов и подвесных кронштейнов в стеновых панелях.

Категория#4: Инструмент для продольной резки металла

Благодаря своей уникальной геометрии и жесткости эти пилы применяются в различных отраслях промышленности. Однако такие отрасли, как автомобилестроение, точное машиностроение и строительство, обычно используют их для резки цветных и стальных материалов. Вот различные типы пил по металлу.

4.1 Плоские фрезы для продольной резки металла

Это режущие инструменты с ЧПУ только с периферийными режущими кромками, с вогнутой стороной для предотвращения затягивания реза.

как боковые, так и периферические зубы. Эта функция позволяет поддерживать постоянную ширину резания при удалении стружки.

4.3 Вогнутая фреза

Это продольная пила, используемая для получения истинного выпуклого радиуса. Этот резак придает бесшовную и гладкую полукруглую форму заготовкам.

4.4 Цилиндрическая фреза

Идеально подходит для операций, требующих высокой скорости съема материала. Эта продольная пила имеет зубья только на периферийной поверхности.

Эта продольная пила имеет зубья только на периферийной поверхности.

4.5 Плоская фреза

Этот тип фрезы, также известный как плитная или плоскостная фреза, имеет винтовые или прямые зубья. Кроме того, его зубья, нарезанные на цилиндрических или периферийных участках, фрезеруют плоские поверхности параллельно оси фрезы. Плоские фрезы идеально подходят для небольших проектов и тех, где требуется легкая фрезерная работа.

Категории#5: Fly Cutter

Эти плоские поверхности фрезерных инструментов используют один или несколько одноточечных вращающихся инструментов. Как и токарно-фрезерный инструмент, производители монтируют мухорез на специальном держателе. Также важно отметить, что летучие резаки не идеальны для тяжелых операций резки. Ниже приведены различные типы резаков для листовок.

5.1-точечный резак

Оснащен далеко идущими игольчатыми наконечниками, идеально подходящими для разрезания плотно упакованных кораллов. Срезы, производимые здесь, всегда чистые и точные.

5.2 Вращающийся инструмент для резьбы

Основное назначение этого инструмента — резка твердых материалов. Он находит применение в резьбе по дереву и гравировке на выдувном стекле.

5.3 Вращающийся режущий инструмент

Эти фрезерные режущие инструменты прорезают ткань материала, не искажая узорчатую линию разреза. Некоторые профессионалы используют этот инструмент для резки до восьми слоев материала за один сеанс фрезерования.

Категории#6: Фасонные фрезы

Эта фреза используется для формирования неправильных контуров, как 2D, так и 3D. Эти фрезы также бывают разных конфигураций и форм. Он идеально подходит для создания винтовых зубчатых колес и других сложных и замысловатых поверхностей. Он используется для обработки канавок, снятия фасок и фрезерования по всему радиусу. Существует три основных типа фасонных фрез.

6.1 Конвексная фреза

Это фасонная токарно-фрезерная фреза с ЧПУ, предназначенная для изготовления полукруга, изогнутого внутрь. Выпуклые фрезы облегчают изготовление вогнутых форм.

Выпуклые фрезы облегчают изготовление вогнутых форм.

6.2 Фрезы для скругления углов

Эти фрезы используются индивидуально или парами. Эти фрезы для скругления углов, также известные как радиусные фрезы, облегчают фрезерование радиусов.

6.3 Фрезы со сменными зубьями

Фреза со вставными зубьями имеет зубья, припаянные в правильном месте с помощью винтов или механически добавленные к фрезе. Материал зубьев обычно карбид или инструментальная сталь. С другой стороны, обработанная сталь идеально подходит для изготовления корпуса фрезы.

Материалы, используемые для фрез

Существуют различные процессы резки, идеально подходящие для различных условий. Эта разница в процессах и условиях приводит к необходимости использования различных материалов для фрез. Вот наиболее распространенные материалы, используемые для изготовления фрез.

Углеродистая инструментальная сталь

Это недорогой металлический материал с хорошей обрабатываемостью для изготовления режущих инструментов. Этот материал содержит 0,6-1,5% углерода и обычно менее 0,5% марганца и кремния. Он также может включать такие металлы, как хром и ванадий, в зависимости от размера зерна и твердости, которых хочет достичь производитель.

Этот материал содержит 0,6-1,5% углерода и обычно менее 0,5% марганца и кремния. Он также может включать такие металлы, как хром и ванадий, в зависимости от размера зерна и твердости, которых хочет достичь производитель.

Фрезы из углеродистой инструментальной стали долго сохраняют режущую кромку благодаря высокой стойкости к истиранию. Однако при температурах выше 250°C твердость этого материала быстро снижается. Это делает его идеальным для изготовления инструментов для низкоскоростной обработки, таких как спиральные сверла, фрезерные инструменты, формовочные и токарные инструменты. Он также отлично подходит для обработки материалов из мягких металлов, таких как магний, алюминий, латунь и т. д.

Быстрорежущая сталь (HSS)

Это углеродистая сталь, но с небольшим содержанием молибдена, вольфрама, хрома и других легирующих металлов, что значительно отличает ее от обычной углеродистой стали. С добавлением этих сплавов быстрорежущая сталь имеет более высокую вязкость, износостойкость и прокаливаемость, что обеспечивает более высокую скорость съема металла.

Чтобы увеличить срок службы этого инструмента, производители применяют как переточку, так и охлаждающие жидкости (поскольку он теряет свою твердость при температурах выше 650°C). Этот материал для фрезерных инструментов идеально подходит для изготовления сверл, протяжек и одноточечных токарных станков.

Инструмент из цементированного карбида и металлокерамика

Этот фрезерный инструмент, изготовленный методом порошковой металлургии, чрезвычайно твердый и может выдерживать операции резания на очень высокой скорости. Этот материал, состоящий из вольфрама, карбида титана и тантала, остается твердым до 1000°C. Существуют различные связующие, которые производители используют для связывания компонентов этого инструмента, в том числе кобальт, никель и молибден.

Если связующим материалом является никель и молибден, этот инструмент называется кермет и используется для различных чистовых и получистовых фрезерных операций на различных материалах, включая легированные и нержавеющие стали. С другой стороны, инструменты с низким содержанием кобальта идеально подходят для чистовой обработки, а инструменты с высоким содержанием кобальта лучше всего подходят для черновой обработки.

С другой стороны, инструменты с низким содержанием кобальта идеально подходят для чистовой обработки, а инструменты с высоким содержанием кобальта лучше всего подходят для черновой обработки.

Керамика

Этот материал не вступает в реакцию и тверже, чем его аналоги из кермета. Он также имеет лучшую устойчивость к нагреву, износу и разрыву, чем карбиды. Эта термостойкость делает керамические фрезы идеальными для фрезерования заготовок из жаропрочных сплавов. Для твердых материалов требуется высокая температура, чтобы керамика функционировала должным образом.

Стеллит

Это материал из сплава цветных металлов, изготавливаемый только шлифованием или литьем. Он содержит различные количества хрома и кобальта. Он также может содержать вольфрам или молибден. Режущие кромки с использованием этого материала сохраняют свое качество даже при экстремально высоких температурах и скоростях.

Производители прикрепляют стеллитовые зубья к стальному диску на больших фрезах; на резцах меньшего размера они используют твердый стеллит. Фрезы, изготовленные с использованием стеллита, идеально подходят для изготовления отливок автомобильных двигателей и других серийных деталей.

Фрезы, изготовленные с использованием стеллита, идеально подходят для изготовления отливок автомобильных двигателей и других серийных деталей.

Советы по выбору правильного режущего инструмента для фрезы

Чтобы правильно выбрать фрезу для своего проекта, необходимо помнить о нескольких вещах. Вот несколько советов, которые могут вам помочь:

Размер и диаметр фрезы

Глубина и ширина фрезерования определяют размер режущих инструментов фрезы. Увеличение ширины и глубины перед фрезерной оснасткой означает увеличение размеров фрезы. Тем не менее, Φ16~Φ630 мм является стандартным диапазоном диаметров индексных фрез.

При фрезеровании деталей с большой площадью поверхности рекомендуется использовать фрезы меньшего диаметра. В идеале при любой фрезерной операции в резании должно принимать участие 70% режущих кромок фрезы.

Другим фактором, который может определить диаметр фрезы, является диаметр шпинделя станка. Рекомендация по выбору диаметра торцевой фрезы D = 1,5d, где d — диаметр шпинделя.

Кроме того, при фрезеровании отверстий размер инструмента также требует большого внимания, поскольку слишком большой или слишком маленький диаметр фрезы по сравнению с отверстием может привести к повреждению заготовки или инструмента.

Мощность фрезы

При выборе правильной фрезы основными факторами, которые следует учитывать, являются мощность резания и размер обрабатываемой заготовки. Например, при выборе диаметра режущего инструмента торцевой фрезы требуемая мощность инструмента должна быть в пределах диапазона мощности режущего инструмента фрезерного станка.

Кроме того, для концевой фрезы малого диаметра максимальное число оборотов станка, соответствующее минимальной скорости резания инструмента (60 м/мин), должно быть главным соображением.

Выбор корпуса фрезерного инструмента

При выборе фрезерного инструмента важным фактором является количество зубьев на инструменте. Фреза с густыми зубьями может иметь 8 зубьев диаметром 100 мм, а инструмент с крупными зубьями того же диаметра имеет только 6 зубьев. Фрезы для грубого металла идеально подходят для черновой обработки благодаря большой стружечной канавке, которая снижает трение между заготовкой, корпусом фрезы и самой стружкой.

Фрезы для грубого металла идеально подходят для черновой обработки благодаря большой стружечной канавке, которая снижает трение между заготовкой, корпусом фрезы и самой стружкой.

Кроме того, важно отметить, что режущая нагрузка на зуб фрезы с частыми зубьями меньше, чем у фрезы с крупными зубьями при одинаковой скорости подачи.

Выбор лезвия фрезерного инструмента

Использование шлифовального лезвия является лучшим вариантом для тонкой фрезерной обработки. Пластины этого типа обеспечивают повышенную точность размеров, повышая точность размещения режущей кромки во время фрезерования, что позволяет улучшить шероховатость поверхности и точность обработки. Однако предпочтительнее использовать прессованное лезвие для черновой обработки, поскольку это может снизить стоимость обработки.

Кроме того, использование твердосплавных пластин без острых передних углов может сократить срок службы инструмента, особенно при малых глубинах резания и малых подачах.

Инструменты фрезы важны для любого процесса фрезерования, потому что эти инструменты прикреплены к фрезерному станку для удаления или резки материалов в различные формы, используемые для различных операций. Эти фрезерные инструменты бывают разных типов для разных целей фрезерования. Рекомендуется обратиться к специалисту за профессиональной консультацией.

Эти фрезерные инструменты бывают разных типов для разных целей фрезерования. Рекомендуется обратиться к специалисту за профессиональной консультацией.

В WayKen у нас есть команда экспертов для всех ваших производственных потребностей, включая фрезерные услуги с ЧПУ, токарную обработку с ЧПУ, 3D-печать, быструю обработку и т. Д. Благодаря 20-летнему опыту обработки наши инженеры подберут подходящие фрезы для ваших обрабатываемых деталей. части. Вы уверены, что получите качественную и стандартную продукцию.

Есть еще вопросы о фрезеровании или других процессах? Просто свяжитесь с нами и получите цитату сегодня!

В чем разница между концевой и торцевой фрезой?

Основное различие между торцевой фрезой и концевой фрезой заключается в том, что концевые фрезы используют как конец фрезы, так и стороны, а торцевая фреза предназначена для горизонтальной резки.

Как используются концевые фрезы?

Концевые фрезы могут выполнять определенные формы и отверстия в заготовке во время таких промышленных процессов, как фрезерование, профилирование, контурная обработка, развертывание, прорезка пазов, зенковка и сверление. Концевые фрезы имеют режущие зубья на торце и кромке корпуса. Они отлично подходят для резки различных материалов в разных направлениях.

Концевые фрезы имеют режущие зубья на торце и кромке корпуса. Они отлично подходят для резки различных материалов в разных направлениях.

В чем разница между сверлами и фрезами?

Существует несколько различий между фрезой и сверлом. Однако понимание их функции может быть важным указателем для их точного разделения. Сверло — идеальный инструмент для проделывания отверстий в заготовке, поэтому у него должен быть угол при вершине, чтобы помочь ему сориентироваться, тогда как фреза используется для фрезерования плоскости, поэтому угла при вершине нет.

Кроме того, сверло имеет коническое дно, позволяющее проникать кончику инструмента, в то время как дно фрезы плоское.

Фрезы и инструменты – типы и их назначение (с изображениями)

Обработка на станках с ЧПУ – это широко используемая субтрактивная технология производства. Системы числового программного управления предлагают меньшую потребность в рабочей силе и более высокий уровень автоматизации.

Одним из таких автоматизированных методов изготовления является фрезерование с ЧПУ. Это процесс, при котором фрезы удаляют материал, что делает его противоположным токарной обработке с ЧПУ.

Фрезерные центры выполняют не только резку в автоматическом режиме, но и смену инструмента. Например, в процессе создания готового изделия из блока металла используются различные инструменты.

Итак, давайте посмотрим, какие фрезерные инструменты используются на станках и каково назначение каждого из них.

я

Какие существуют типы фрез?

II

Какие материалы используются для режущих инструментов?

III

Выбор правильного станка

Какие существуют типы фрез?

Наиболее распространенные типы фрез:

- Концевая фреза

- Торцевая фреза

- Резак для шариков

- Слябовый стан

- Боковой резак

- Фреза для эвольвентных зубьев

- Резак для мух

- Полая фреза

- Кожуховая мельница

- Черновая концевая фреза

- Фреза «ласточкин хвост»

- Резак для ерша

Во-первых, мы должны начать с одного из основных вопросов.

В чем разница между концевым и торцевым фрезерованием?

Это две наиболее распространенные операции фрезерования, в каждой из которых используются различные типы фрез – фреза и торцевая фреза. Разница между концевым и торцевым фрезерованием заключается в том, что концевая фреза использует как торец, так и стороны фрезы, тогда как торцевое фрезерование используется для горизонтальной резки.

Концевая фреза

Эти инструменты обычно имеют плоское дно, но не всегда. Также доступны круглые и радиусные фрезы. Концевые фрезы похожи на сверла в том смысле, что они могут резать в осевом направлении. Но преимущество для фрезерования заключается в возможности боковой резки.

Торцевая фреза

youtube.com/embed/9OsNUi_o6C4?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=1&enablejsapi=1″ title=»Face Milling»/>

Торцевое фрезерование

Торцевые фрезы не могут резать в осевом направлении. Вместо этого режущие кромки всегда расположены по бокам режущей головки. Режущие зубья представляют собой сменные твердосплавные вставки.

Это продлевает срок службы инструмента при сохранении хорошего качества резки.

Шарикорез

Шарикорезы, также известные как шаровые мельницы, имеют полусферические режущие наконечники. Цель состоит в том, чтобы сохранить угловой радиус для перпендикулярных граней.

Слябовый станок

Слябовый станок не так распространен в современных обрабатывающих центрах с ЧПУ. Скорее, они до сих пор используются с ручными фрезерными станками для быстрой обработки больших поверхностей. По этой же причине фрезерование слябов часто называют плоскостным фрезерованием.

Сама плита вращается в горизонтальном положении между шпинделем и опорой.

Торцовая фреза

Предшественник концевой фрезы. Бокорезы имеют зубья как по окружности, так и с одной стороны. Это делает функциональность очень похожей на концевые фрезы, но их популярность с годами уменьшилась с развитием других технологий.

Фреза для эвольвентных зубчатых колес

Имеется специальный режущий инструмент для фрезерования эвольвентных зубчатых колес. Существуют различные фрезы для изготовления шестерен с определенным количеством зубьев.

Крючковая фреза

Эти инструменты выполняют те же функции, что и торцевые фрезы. Они состоят из центрального корпуса, который удерживает одну или две насадки (двусторонние фрезы).

Торцевые фрезы лучше подходят для качественной резки. Кусачки для мух просто дешевле, а режущие насадки часто изготавливаются слесарем в магазине, а не покупаются в магазинах.

Полая фреза

youtube.com/embed/yiONUlMdN0w?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=0&enablejsapi=1″ frameborder=»0″ sandbox=»allow-scripts allow-same-origin allow-presentation allow-popups allow-popups-to-escape-sandbox» scrolling=»no» src=»https://www.youtube.com/embed/yiONUlMdN0w?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=1&enablejsapi=1″ title=»Hollow milling»/>

Полое фрезерование

Полые фрезы в основном противоположны торцевым фрезам. Здесь заготовка подается во внутреннюю часть фрезы для получения цилиндрического результата.

Концевая фреза для черновой обработки

Как следует из названия, это в значительной степени концевые фрезы с небольшой разницей. Черновая концевая фреза имеет зазубренные зубья. Это ускоряет процесс резки по сравнению с обычной концевой фрезой.

Отрезанные кусочки металла меньше, чем обычно, и поэтому их легче очистить. Несколько зубьев входят в контакт с заготовкой одновременно. Это уменьшает вибрацию и вибрацию, которые в противном случае могли бы быть больше из-за зазубренных зубьев.

Несколько зубьев входят в контакт с заготовкой одновременно. Это уменьшает вибрацию и вибрацию, которые в противном случае могли бы быть больше из-за зазубренных зубьев.

Фрезы по дереву

Фрезы по дереву или шпоночные пазы используются для вырезания шпоночных пазов на детали, например валы. Режущие инструменты имеют зубья, перпендикулярные внешнему диаметру, для создания подходящих пазов для деревянных шпонок.

Резьбовая фреза

Название этого инструмента говорит все, что вам нужно знать о его назначении. Резьбовые фрезы используются для изготовления резьбовых отверстий.

Операции по нарезанию резьбы обычно выполняются на буровом оборудовании. Однако использование резьбовой фрезы более стабильно и имеет меньше ограничений в отношении окружающей среды.

Какие материалы используются для режущих инструментов?

Как видите, существует множество различных станков для самых разных целей. То же самое относится и к материалам, используемым для изготовления этих инструментов.

Давайте углубимся в изучение наиболее распространенных материалов для фрез.

Углеродистая сталь

Самый дешевый из всех. И именно поэтому он до сих пор находит применение. Поскольку углеродистая сталь не очень долговечна, она подходит только для низкоскоростных операций.

Углеродистая сталь теряет свою твердость при температуре 200°C. Это является причиной более низких скоростей – чтобы сохранить низкий эффект нагрева.

Быстрорежущая сталь

Быстрорежущая сталь, разновидность инструментальной стали, имеет несколько легирующих элементов, добавленных для лучшей реакции на нагрев и износ, чем обычная углеродистая сталь. В то время как жизненный цикл такого инструмента увеличивается, растет и стоимость.

Теряет свою твердость при 600°C. Поэтому для этих инструментальных сталей подходят более высокие скорости фрезерования.

Цементированные карбиды

Этот материал тверже, чем быстрорежущая сталь, но характеристики ударной вязкости не столь впечатляющие. Более высокая твердость обеспечивает лучшую защиту от износа, но более низкие уровни прочности делают его немного более восприимчивым к растрескиванию и сколам.

Более высокая твердость обеспечивает лучшую защиту от износа, но более низкие уровни прочности делают его немного более восприимчивым к растрескиванию и сколам.

Верхняя рабочая температура составляет 900°C.

Режущая керамика

Режущая керамика даже тверже, чем твердые сплавы, но уступает им по ударной вязкости. Для производства этих инструментов с различными свойствами используются как оксид алюминия, так и нитрид кремния.

Режущие керамические инструменты склонны к растрескиванию при работе с твердыми материалами и при высоких температурах. Поэтому они не очень подходят, например, для обработки стали. В противном случае следует ожидать короткого срока службы инструмента.

Выбор подходящего станка

Как принято в производстве, выбор метода или инструмента сводится к балансу между скоростью, стоимостью и качеством. Стоимость зависит как от цены инструмента, так и от износа результатов механической обработки, а также от времени (скорости) изготовления деталей.

Выбор материала инструмента

Обычные углеродистые стали обычно не рассматриваются из-за их ограниченных возможностей. Поэтому HSS (быстрорежущая сталь) является самым недорогим материалом для выполнения работы. В то же время его скорость износа означает, что в долгосрочной перспективе есть варианты получше.

Кобальтсодержащие HSS, например, подходят для еще более быстрого фрезерования. Это делает их достаточно подходящими для большинства работ.

Твердый сплав — это еще один шаг к высокопроизводительному фрезерованию благодаря вышеупомянутым свойствам таких фрезерных станков. В долгосрочной перспективе они являются более экономичным выбором, хотя первоначальные затраты выше.

Диаметр

Это очень просто. Инструмент большого диаметра способен быстрее фрезеровать деталь. Ограничения применяются в зависимости от геометрии конечной детали.

Например, если необходимы определенные внутренние радиусы, инструмент не может отклоняться от них. В то же время вы можете использовать большой инструмент для фрезерования большей его части и применять меньший инструмент для обработки внутренних углов.

В то же время вы можете использовать большой инструмент для фрезерования большей его части и применять меньший инструмент для обработки внутренних углов.

Покрытие инструментов

Для защиты инструментов от износа доступны различные покрытия. Например, покрытие из нитрида титана увеличивает срок службы инструмента, но также и его стоимость.

Такое покрытие снижает липкость режущего материала, что может быть проблемой при работе с алюминием. Следовательно, в процессе резки требуется меньше смазки.

Количество канавок

Канавки на фрезе. Большее количество канавок обеспечивает более высокую скорость подачи, поскольку снимается меньше материала.

Одновременно увеличивается общий диаметр фрезы. Это оставляет меньше места для стружки.

Угол спирали

Угол спирали вместе со скоростью вращения шпинделя определяет скорость резания или скорость подачи. Более крутой угол подходит для более мягких материалов и металлов.

Правильный выбор фрезы для вашей работы требует понимания материалов, параметров и, безусловно, некоторого опыта.

1 Подготовка

1 Подготовка При ее помощи можно высверлить отверстия разной сложной формы;

При ее помощи можно высверлить отверстия разной сложной формы;

Процесс склеивания листов гипсокартона

Процесс склеивания листов гипсокартона Он простоит много лет не деформируясь, если только на него не будет оказываться нагрузка извне.

Он простоит много лет не деформируясь, если только на него не будет оказываться нагрузка извне.