Стеклопластиковая арматура: характеристики, применение, фото, видео

- Что собой представляет арматура из стеклопластика

- Особенности структуры

- Основные свойства

- Как и из чего производят стеклопластиковую арматуру

- Параметры – вес, диаметр, шаг навивки

- Виды стеклопластиковой арматуры и сферы ее применения

- Что лучше – стеклопластик или сталь?

Стеклопластиковая арматура, появившаяся на отечественном рынке относительно недавно, стала достойной альтернативой традиционным пруткам, изготовленным из металла. Стеклоарматура, как еще называют данный материал, обладает многими уникальными характеристиками, которые выгодно выделяют ее среди других изделий подобного назначения. Между тем подходить к выбору арматуры из стеклопластика следует очень взвешенно.

Стеклопластиковая арматура в пачках

Что собой представляет арматура из стеклопластика

Стеклопластиковая арматура, если разбираться в ее конструктивных особенностях, представляет собой неметаллический стержень, на поверхность которого нанесена навивка из стекловолокна. Диаметр спиралевидного профиля арматуры, изготовленной из композитных материалов, может варьироваться в интервале 4–18 мм. Если диаметр прутка такой арматуры не превышает 10 мм, то она отпускается заказчику в бухтах, если превышает – то прутками, длина которых может доходить до 12 метров.

Диаметр спиралевидного профиля арматуры, изготовленной из композитных материалов, может варьироваться в интервале 4–18 мм. Если диаметр прутка такой арматуры не превышает 10 мм, то она отпускается заказчику в бухтах, если превышает – то прутками, длина которых может доходить до 12 метров.

Для изготовления композитной арматуры могут быть использованы различные типы армирующих наполнителей, в зависимости от этого она подразделяется на несколько категорий:

- АСК – изделия, изготовленные на основе стеклопластика;

- АУК – углекомпозитные армирующие изделия;

- АКК – арматура, выполненная из комбинированных композитных материалов.

На отечественном рынке наибольшее распространение получила стеклопластиковая арматура.

Различные стержни стеклопластиковой арматуры

Особенности структуры

Стеклопластиковая арматура – это не просто пруток из композитного материала. Она состоит из двух основных частей.

- Внутренний стержень представляет собой параллельно расположенные волокна стеклопластика, соединенные между собой при помощи полимерной смолы. Отдельные производители выпускают арматуру, волокна внутреннего ствола которой не параллельны друг другу, а завиты в косичку. Следует отметить, что именно внутренний стержень арматуры из стеклопластика формирует ее прочностные характеристики.

- Внешний слой арматурного прутка, изготовленного из стеклопластика, может быть выполнен в виде двунаправленной навивки из волокон композитного материала либо в виде напыления мелкофракционного абразивного порошка.

Стеклопластиковые арматурные стержни с абразивным напылением

Конструктивное исполнение арматурных прутков из стеклопластика, которое во многом определяет их технические и прочностные характеристики, зависит от фантазии производителей и применяемых ими технологий изготовления данного материала.

Основные свойства

Стеклопластиковая арматура, согласно результатам многочисленных исследований, проведенных компетентными организациями, обладает рядом характеристик, выгодно отличающих ее от других материалов подобного назначения.

- Арматурные прутки из стеклопластика обладают небольшой массой, которая меньше веса аналогичных изделий из металла в 9 раз.

- Стеклопластиковая арматура, в отличие от изделий из металла, очень устойчива к коррозии, отлично противостоит воздействию кислой, щелочной и соленой сред. Если сравнивать коррозионную устойчивость такой арматуры с аналогичными свойствами изделий из стали, то она выше в 10 раз.

- Свойство проводить тепло у стеклопластиковой арматуры значительно ниже, чем у изделий из металла, что минимизирует риск возникновения мостиков холода при ее использовании.

- За счет того, что арматура из стеклопластика транспортируется значительно проще, а срок ее эксплуатации значительно дольше, чем у металлической, ее применение более выгодно в финансовом плане.

- Стеклопластиковая арматура – это диэлектрический материал, который не проводит электрический ток, обладает абсолютной прозрачностью для электромагнитных волн.

- Использовать такой материал для создания армирующих конструкций значительно проще, чем металлические прутки, для этого нет необходимости в применении сварочного оборудования и технических устройств для резки металла.

Сравнительные характеристики стальной и стеклопластиковой арматуры

Благодаря своим бесспорным достоинствам стеклопластиковая арматура, появившись относительно недавно на отечественном рынке, уже успела завоевать высокую популярность как у крупных строительных организаций, так и у частных застройщиков. Между тем обладает такая арматура и рядом недостатков, к наиболее значимым из которых следует отнести:

- достаточно низкий модуль упругости;

- не слишком высокую термическую устойчивость.

Низкий модуль упругости стеклопластиковой арматуры является плюсом при изготовлении каркасов для укрепления фундамента, но большим минусом в том случае, если она используется для армирования плит перекрытия. При необходимости обращения в таких случаях именно к этой арматуре предварительно необходимо провести тщательные расчеты.

При необходимости обращения в таких случаях именно к этой арматуре предварительно необходимо провести тщательные расчеты.

График замены стальной арматуры на композитную

Невысокая термическая устойчивость стеклопластиковой арматуры является более серьезным недостатком, ограничивающим ее применение. Несмотря на то, что такая арматура относится к категории самозатухающих материалов и не способна служить источником распространения огня при ее применении в бетонных конструкциях, при высоких температурах она утрачивает свои прочностные характеристики. По этой причине использоваться такая арматура может только для укрепления тех конструкций, которые не подвергаются воздействию высоких температур в процессе эксплуатации.

Еще одним значимым недостатком арматуры, изготовленной из стеклопластика, следует отнести то, что со временем она утрачивает свои прочностные характеристики. Этот процесс значительно ускоряется, если она подвергается воздействию щелочных сред. Между тем такого недостатка можно избежать, если применять стеклопластиковую арматуру, изготовленную с добавлением редкоземельных металлов.

Между тем такого недостатка можно избежать, если применять стеклопластиковую арматуру, изготовленную с добавлением редкоземельных металлов.

Как и из чего производят стеклопластиковую арматуру

Многим стеклопластиковая арматура знакома не только по фото в интернете, но и на практике применения в строительстве, однако мало кто знает, как она производится. Технологический процесс производства арматурных прутков из стеклопластика, за которым очень интересно наблюдать по видео, легко поддается автоматизации и может быть реализован на базе как крупных, так и небольших производственных предприятий.

Технологическая линия производства стеклопластиковой арматуры

Для изготовления такого строительного материала прежде всего необходимо подготовить сырье, в качестве которого используется алюмоборсиликатное стекло. Чтобы придать исходному сырью требуемую степень тягучести, его расплавляют в специальных печах и уже из полученной массы вытягивают нити, толщина которых составляет 10–20 микрон. Толщина полученных нитей настолько невелика, что, если снять их на фото или видео, то без увеличения полученной картинки их не разглядеть. На стеклонити при помощи специального устройства наносится маслосодержащий состав. Затем из них формируются пучки, которые получили название стеклоровинга. Именно такие пучки, собранные из множества тонких нитей, являются основой стеклопластиковой арматуры и во многом формируют ее технические и прочностные характеристики.

Чтобы придать исходному сырью требуемую степень тягучести, его расплавляют в специальных печах и уже из полученной массы вытягивают нити, толщина которых составляет 10–20 микрон. Толщина полученных нитей настолько невелика, что, если снять их на фото или видео, то без увеличения полученной картинки их не разглядеть. На стеклонити при помощи специального устройства наносится маслосодержащий состав. Затем из них формируются пучки, которые получили название стеклоровинга. Именно такие пучки, собранные из множества тонких нитей, являются основой стеклопластиковой арматуры и во многом формируют ее технические и прочностные характеристики.

Устройство подогрева и разделения нитей

После того как нити из стеклопластика подготовлены, они подаются на производственную линию, где их и превращают в арматурные прутки различного диаметра и разной длины. Дальнейший технологический процесс, познакомиться с которым можно по многочисленным видео в интернете, выглядит следующим образом.

- Через специальное оборудование (шпулярник) нити подаются на натяжное устройство, которое одновременно выполняет две задачи: выравнивает напряжение, имеющееся в стеклонитях, располагает их в определенной последовательности и формирует будущий арматурный стержень.

- Пучки нитей, на поверхность которых предварительно был нанесен маслосодержащий состав, обдаются горячим воздухом, что необходимо не только для их просушки, но и для незначительного нагревания.

- Прогретые до требуемой температуры пучки нитей опускаются в специальные ванны, где пропитываются связующим веществом, также нагретым до определенной температуры.

- Потом пучки нитей пропускаются через механизм, при помощи которого выполняется окончательное формирование арматурного стержня требуемого диаметра.

- Если изготавливается арматура не с гладким, а с рельефным профилем, то сразу после выхода из калибровочного механизма осуществляется навивка пучков из стеклонитей на основной стержень.

- Чтобы ускорить процесс полимеризации связующих смол, готовый арматурный пруток подается в туннельную печь, перед входом в которую на прутки, изготавливаемые без навивки, наносится слой мелкофракционного песка.

- После выхода из печи, когда стеклопластиковая арматура практически готова, стержни охлаждают при помощи проточной воды и подают на резку либо на механизм их сматывания в бухты.

Отрезной механизм – последнее звено в производстве композитной арматуры

Таким образом, технологический процесс изготовления стеклопластиковой арматуры не такой сложный, о чем можно судить даже по фото или видео его отдельных этапов. Между тем такой процесс требует использования специального оборудования и строгого соблюдения всех режимов.

На видео ниже можно более наглядно ознакомиться с процессом производства композитной стеклоарматуры на примере работы производственной линии ТЛКА-2.

youtube.com/embed/tQ0cAKHciZ4″/>

Параметры – вес, диаметр, шаг навивки

Арматура, для изготовления которой используется стекловолокно, характеризуется рядом параметров, определяющих область ее применения. К наиболее значимым относятся:

- вес одного погонного метра арматурного прутка;

- для изделий с рельефным профилем – шаг навивки пучков стекловолокна на их поверхности;

- диаметр арматурного стержня.

На сегодняшний день арматура с рельефным профилем выпускается преимущественно с шагом навивки, равным 15 мм.

Выбор диаметра стеклопластиковой арматуры

Наружный диаметр арматурного прутка характеризуется номером, который присваивается изделию в соответствии с Техническими условиями производства подобной продукции. В соответствии с ТУ, арматурные прутки из стекловолокна сегодня выпускаются под следующими номерами: 4; 5; 5,5; 6; 7; 8; 10; 12; 14; 16; 18. Вес погонного метра арматурных прутков из стекловолокна, представленных на современном рынке, варьируется в пределах 0,02–0,42 кг.

Вес погонного метра арматурных прутков из стекловолокна, представленных на современном рынке, варьируется в пределах 0,02–0,42 кг.

Виды стеклопластиковой арматуры и сферы ее применения

Арматура, для производства которой используется стекловолокно, имеет множество разновидностей, различающихся между собой не только по диаметру и форме профиля (гладкая и с рифлением), но и по области использования. Так, специалисты выделяют стеклопластиковую арматуру:

- рабочую;

- монтажную;

- распределительную;

- специально предназначенную для армирования бетонных конструкций.

В зависимости от решаемых задач такая арматура может использоваться в виде:

- штучных прутков;

- элементов армирующих сеток;

- арматурных каркасов различной конструкции и габаритов.

Арматурная стеклопластиковая сетка 100х100 мм

Несмотря на то, что арматура, изготовленная из стеклопластика, появилась на отечественном рынке недавно, предприятия, строительные компании и частные лица уже достаточно активно используют ее для решения различных задач. Так, набирает популярность применение стеклопластиковой арматуры в строительстве. С ее помощью армируют фундаменты и другие конструкции из бетона (дренажные колодцы, стены и др.), ее применяют для укрепления кладки, выполняемой из кирпича и блочных материалов. Технические характеристики стеклопластиковой арматуры позволяют успешно использовать ее в дорожном строительстве: для армирования дорожного полотна, укрепления насыпей и слабых оснований, создания монолитных бетонных оснований.

Так, набирает популярность применение стеклопластиковой арматуры в строительстве. С ее помощью армируют фундаменты и другие конструкции из бетона (дренажные колодцы, стены и др.), ее применяют для укрепления кладки, выполняемой из кирпича и блочных материалов. Технические характеристики стеклопластиковой арматуры позволяют успешно использовать ее в дорожном строительстве: для армирования дорожного полотна, укрепления насыпей и слабых оснований, создания монолитных бетонных оснований.

Частные лица, самостоятельно занимающиеся строительством у себя на приусадебном участке или на даче, также успели оценить достоинства данного материала. Интересен опыт применения стеклопластиковой арматуры на дачах и в огородах частных домов в качестве дуг для возведения парников. В интернете можно найти множество фото таких аккуратных и надежных конструкций, которые не подвержены коррозии, легко ставятся и так же легко демонтируются.

Каркас самодельного парника из стеклопластиковой арматуры

Большим преимуществом использования такого материала (особенно для частных лиц) является простота его транспортировки. Смотанную в компактную бухту стеклопластиковую арматуру можно увезти даже на легковом автомобиле, чего нельзя сказать об изделиях из металла.

Смотанную в компактную бухту стеклопластиковую арматуру можно увезти даже на легковом автомобиле, чего нельзя сказать об изделиях из металла.

Что лучше – стеклопластик или сталь?

Чтобы ответить на вопрос, какую арматуру лучше использовать – стальную или стеклопластиковую, – следует сравнить основные параметры этих материалов.

- Если арматурные прутки из стали обладают и упругостью, и пластичностью, то стеклопластиковые изделия – только упругостью.

- По пределу прочности стеклопластиковые изделия значительно превосходят металлические: 1300 и 390 МПа соответственно.

- Более предпочтительным является стекловолокно и по коэффициенту теплопроводности: 0,35 Вт/м*С0 – против 46 у стали.

- Плотность арматурных прутков из стали составляет 7850 кг/м3, из стекловолокна – 1900 кг/м3.

- Изделия из стекловолокна, в отличие от арматурных прутков из стали, обладают исключительной коррозионной устойчивостью.

- Стекловолокно – это диэлектрический материал, поэтому изделия из него не проводят электрический ток, отличаются абсолютной прозрачностью для электромагнитных волн, что особенно важно при строительстве сооружений определенного назначения (лаборатории, исследовательские центры и др.).

Между тем изделия из стекловолокна недостаточно хорошо работают на изгиб, что ограничивает их применение для армирования плит перекрытия и других сильно нагруженных бетонных конструкций. Экономическая целесообразность использования арматурных прутков, изготовленных из композитных материалов, заключается еще и в том, что их можно приобрести ровно такое количество, которое вам необходимо, что делает их применение практически безотходным.

Резюмируем все вышесказанное. Даже учитывая все уникальные характеристики композитной арматуры, применять ее следует очень обдуманно и только в тех сферах, где данный материал проявляет себя лучше всего.

Нежелательно использовать такую арматуру для укрепления бетонных конструкций, которые в процессе эксплуатации будут испытывать очень серьезные нагрузки, способные стать причиной ее разрушения. Во всех же остальных случаях применение арматуры из стекловолокна и других композитных материалов подтвердило свою эффективность.

Стеклопластиковая арматура – применение, достоинства и недостатки

Из этой статьи вы узнаете:

- Достоинства и недостатки стеклопластиковой арматуры

- Применение стеклопластиковой арматуры

- Мнение автора о стеклопластиковой арматуре

Давайте попробуем в этом разобраться и определиться, где применение стеклопластиковой арматуры оправдано, а где нет.

Сама по себе стеклопластиковая арматура – представляет собой стержень из стеклопластика, с намотанной вокруг него в виде спирали нитью, для хорошего сцепления с бетоном. Ее применение оправдано во многих случаях, но в некоторых конструкциях ее применять крайне не рекомендуют.

Ее применение оправдано во многих случаях, но в некоторых конструкциях ее применять крайне не рекомендуют.

Связывается такая арматура практически также, как и обычная – с помощью крючка для вязки арматуры.

Теперь давайте разберемся во всем по порядку – сначала рассмотрим достоинства и недостатки стеклопластиковой арматуры, а затем, основываясь на них, определим, где ее применение будет целесообразным. В конце статьи я расскажу о своем личном мнении по поводу применения стеклопластиковой арматуры.

Как и у любого строительного материала, у стеклопластиковой арматуры есть свои как достоинства, так и недостатки по сравнению с аналогичной металлической, которые могут стать серьезным подспорьем или помехой в применении ее в различных областях строоительства.

Давайте, наверное, начнем с достоинств:

Достоинства стеклопластиковой арматуры

1. Небольшой удельный вес. Это достоинство позволяет применять ее в легких конструкциях, таких, например, как ячеистый бетон и т. п. Это свойство стеклопластиковой арматуры позволяет снизить массу всей конструкции.

п. Это свойство стеклопластиковой арматуры позволяет снизить массу всей конструкции.

Стоит отметить, что применение стеклопластиковой арматуры в обычном бетоне не будет так же значительно влиять на массу конструкции, учитывая то, что основной вес будет давать сам бетон.

2. Низкая теплопроводность. Как известно, стеклопластик проводит через себя тепло значительно хуже, чем металл.

Это достоинство стеклопластиковой арматуры позволяет применять ее там, где необходимо сократить мостики холода, которые так замечательно создает стальная арматура.

3. Упаковка в бухтах. Для строительства частных домов это очень весомое достоинство стеклопластиковой арматуры, потому что на ее доставку к участку можно не тратиться, а, как известно, при постройке дома, особенно если строите своими руками, каждая копейка на счету.

В добавок к вышесказанному можно добавить, что применение стеклопластиковой арматуры в бухтах уменьшает ее расход, так как в арматурном каркасе нахлестов практически не будет, а это так же позволит немного снизить финансовые расходы.

4. Долговечность. Производители основываются на том факте, что стеклопластик, по сравнению с металлом, гораздо долговечнее.

Это немного сомнительное достоинство стеклопластиковой арматуры, учитывая то, что металл внутри бетона практически не подвержен коррозии и внутри железобетонной конструкции также прослужит очень долго.

5. Диэлектрическая. Это свойство, скорее всего, в частном строительстве не дает никаких достоинств стеклопластиковой арматуры над металлической, но о нем тоже не стоит забывать.

6. Устойчивость к химическим воздействиям. Это означает, что в кислых и других агрессивных химических средах стеклопластиковой арматуре намного комфортнее чем стальной.

В малоэтажном частном строительстве это достоинство стеклопластика, так же, как и предыдущее, практически не играет никакой роли, за исключением строительства зимой, когда в раствор или бетон добавляют различные соли, пагубно воздействующие на металл.

7. Радиопрозрачность. Это означает, что стеклопластиковая арматура не создает никаких радиопомех, в отличие от металлических контуров, создаваемых стальной арматурой.

Такое достоинство стеклопластиковой арматуры как радиопрозрачность, будет играть значительную роль только в том случае, если в стенах вашего дома много арматуры. Тогда применение стеклопластиковой арматуры уменьшит радиопомехи внутри дома.

В достоинствах разобрались, теперь давайте рассмотрим недостатки стеклопластиковой арматуры, применяемой в строительстве.

Недостатки стеклопластиковой арматуры

У любого материала есть недостатки и стеклопластиковая арматура – не исключение.

1. Стеклопластиковая арматура дороже обычной стальной если сравнивать арматуру одинакового диаметра.

Немного сомнительный недостаток, так как производители утверждают, что в строительстве стеклопластиковая арматура используется меньшего диаметра чем металлическая.

2. Термически не устойчива. Стеклопластиковая арматура не выдерживает высоких температур.

Термически не устойчива. Стеклопластиковая арматура не выдерживает высоких температур.

Так же сомнительный недостаток, потому как в малоэтажном частном строительстве я даже не могу представить ситуацию, где будет необходимо нагреть арматуру до 200 градусов.

3. Не гнется. Таким образом, если нам понадобится, например, согнуть арматуру под углом 90 градусов, мы этого сделать не сможем. Хотя с другой стороны – мы можем все изгибы сделать из обычной стальной и нарастить их со стеклопластиковой.

4. Низкий модуль упругости на излом. Это означает, что стеклопластиковая арматура не выдерживает на излом таких же нагрузок, как металлическая.

Многие производители утверждают обратное – что модуль упругости у стеклопластиковой арматуры больше, но это, скорее всего, они имеют ввиду растяжение, а бетон, как правило подвержен больше нагрузкам именно на излом. Это основной недостаток, из-за которого ограничивается применение стеклопластиковой арматуры в строительстве.

5. Трудность в сооружении жесткого арматурного каркаса. Другими словами, каркас из стеклопластиковой арматуры не такой жесткий как из металлической, и, соответственно, менее устойчив к вибрации и нагрузкам, которые будут присутствовать при заливке бетона с автомобильного миксера.

Когда Вы заливаете бетон в траншею или опалубку с автомиксера, необходимо чтобы арматурный каркас был очень жестким, потому что арматура может «соскочить» или просто прижаться к полу или стенам траншеи, а исправить это будет сложно, когда бетон уже залит.

Вот мы и рассмотрели практически все основные достоинства и недостатки стеклопластиковой арматуры. Судя по ним, невозможно с большой уверенностью сказать, что она значительно лучше или хуже металлической арматуры, поэтому давайте рассмотрим в каких строительных конструкциях и сооружениях применение стеклопластиковой арматуры будет оправдано и целесообразно.

Применение стеклопластиковой арматуры оправдано в некоторых случаях как в промышленном строительстве, так и в частном малоэтажном.

По поводу промышленного строительства, я думаю, говорить много не стоит, все же сайт посвящен строительству домов своими руками, поэтому давайте разберем область применения стеклопластиковой арматуры в частном малоэтажном строительстве.

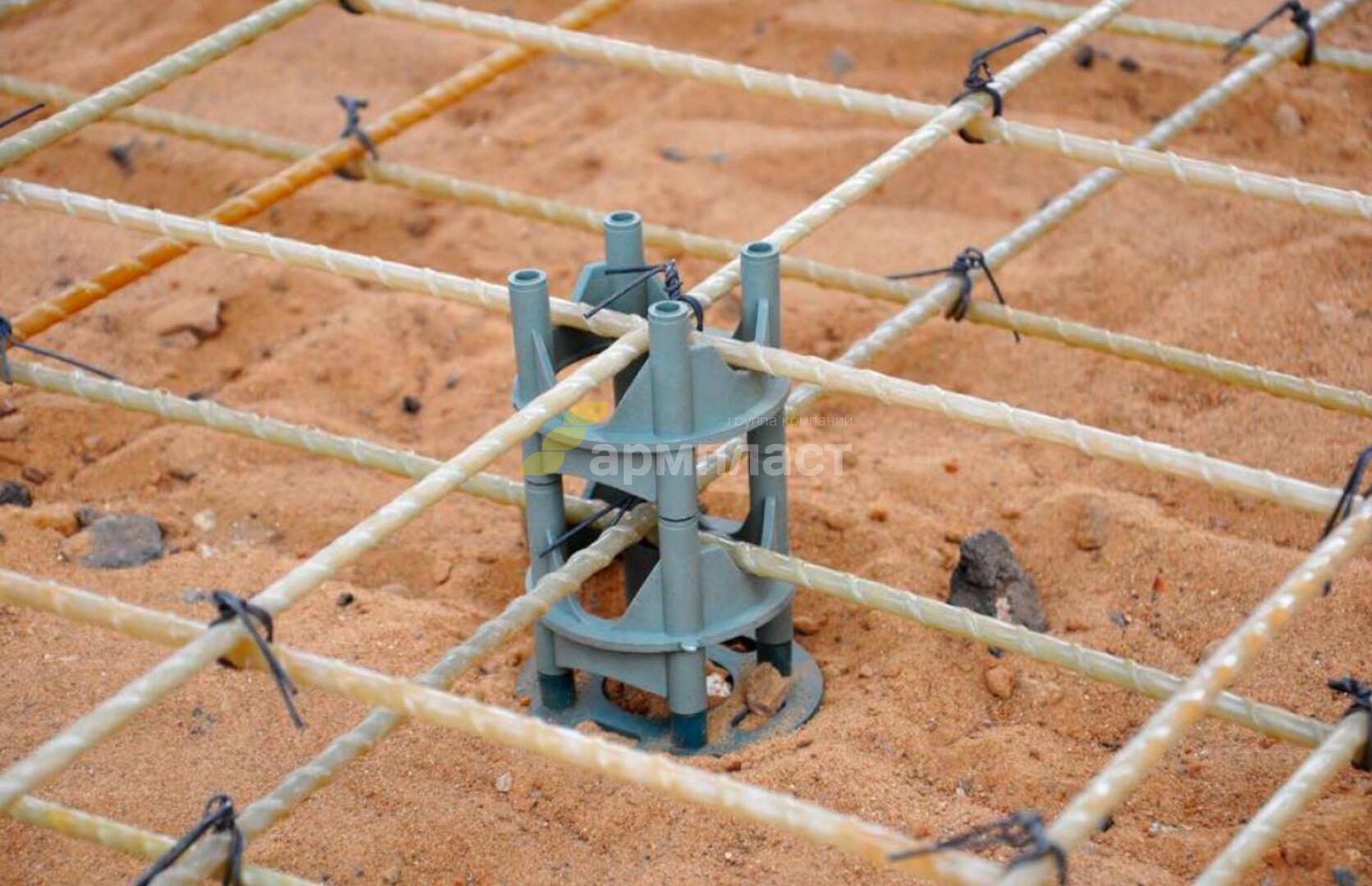

1. Стеклопластиковая арматура применяется в некоторых типах фундаментов, таких как ленточный – заглубленный ниже глубины промерзания, плитный фундамент.

Стоит отметить, что это касается только малоэтажного частного строения, на хорошем грунте. На плывучих грунтах будут повышенные нагрузки на излом, которые стеклопластиковая арматура может не выдержать.

2. Целесообразно применение стеклопластиковой арматуры в армировании кирпичных стен, стен из блоков, очень часто можно встретить армирование стен из газосиликатных блоков стеклопластиковой арматурой.

Применение стеклопластиковой арматуры в армировании стен очень популярно среди застройщиков. Причем применяется такая арматура как элемент армирования самих стен, так и в качестве связки облицовочной стены с несущей.

3. В многослойных панелях в качестве связей. Так как внутри панелей, как правило присутствует плотный утеплитель, для связки между собой бетонных частей и используется стеклопластиковая арматура.

4. Оправдано применение стеклопластиковой арматуры в несущих частях элементов, подверженных повышенной коррозии, бассейнов, например.

Металлическая арматура будет подвержена коррозии при нахождении бетона в воде, а стеклопластиковая арматура лишена такого недостатка, основываясь на одном из ее достоинств.

5. Также стеклопластиковая арматура широко применяется в армировании клееных деревянных балок, увеличивая их жесткость.

6. Армирование асфальта, в местах повышенных нагрузок, хотя я такого еще ни разу не видел.

Как видите, область применения стеклопластиковой арматуры в строительстве довольно широка, хотя и присутствуют кое-какие ограничения.

Мнение автора о применении стеклопластиковой арматуры в строительстве

Я считаю, что стеклопластиковая арматура пока не способна полностью заменить металлическую, но это не значит, что ею можно совсем пренебречь.

Я широко применяю ее в строительстве стен из блока и кирпича, также в качестве связей облицовочной стены с несущей, так как при применении металла в качестве связей, во-первых, он будет подвержен коррозии, ну а во-вторых, металл создает мостики холода, которые в современном строительстве крайне нежелательны.

Применение стеклопластиковой арматуры в фундаменте так же оправдано, если у вас нетяжелая постройка, например, каркасный дом или гараж.

Если же на участке слабый грунт и предвидятся огромные нагрузки на фундамент, я бы не стал рисковать с применением арматуры, у которой упругость на излом меньше чем у металлической.

Что такое композиты? — Romeo RIM

Что такое композиты?

Композиты представляют собой просто комбинацию двух или более составляющих материалов с различными физическими или химическими свойствами. В сочетании они производят материал с характеристиками, отличными от их первоначальных свойств. Двумя основными компонентами композита являются матрица и волокно . Матрица — это основной материал, а волокно — это то, что усиливает материал. Помимо волокнистого армирования и матрицы, композиты могут также включать материалы сердцевины, наполнители, добавки и отделку поверхности, чтобы обеспечить уникальные эксплуатационные характеристики.

Матрица — это основной материал, а волокно — это то, что усиливает материал. Помимо волокнистого армирования и матрицы, композиты могут также включать материалы сердцевины, наполнители, добавки и отделку поверхности, чтобы обеспечить уникальные эксплуатационные характеристики.

Полимерный композит, армированный волокном (FRP)

Полимер, армированный волокном – FRP – это композит, изготовленный из полимерной матрицы, армированной инженерным, искусственным или натуральным волокном. Эта комбинация пластика и армирующего волокна позволяет производить одни из самых прочных и универсальных материалов (для своего веса), когда-либо разработанных с помощью технологий. Волокно в композите FRP включает в себя такие материалы, как стекло, углерод, арамид, базальт или натуральные волокна. Эти волокна усиливают материал и обеспечивают прочность и жесткость композита. Матрица включает такие материалы, как полиэстер, эпоксидная смола, виниловый эфир и полиуретан, которые действуют как клей, удерживая волокна вместе и защищая волокна от повреждений. Благодаря своим прочным, но гибким свойствам FRP может заменить такие материалы, как дерево, алюминий, гранит и даже сталь.

Благодаря своим прочным, но гибким свойствам FRP может заменить такие материалы, как дерево, алюминий, гранит и даже сталь.

Правильным термином для композита с полимерной матрицей, армированного волокнами, является FRP. Однако модификаторы использовались для идентификации конкретного волокна в этом композите. В зависимости от типа волокна модификации названия FRP могут включать стекло (GFRP), углеродное волокно (CFRP) и арамид (AFRP).

Подробнее о полимерной матрице FRP

Матрица представляет собой материальный компонент композита, который в данном случае представляет собой полимерный материал. Смолы, используемые в композитах FRP, бывают термореактивными или термопластичными.

- Термореактивные смолы используются для изготовления большинства композитов. Они превращаются из жидкости в твердое вещество посредством процесса, называемого полимеризацией или сшиванием. При использовании для производства готовых изделий термореактивные смолы «отверждаются» с помощью катализатора, тепла или их комбинации.

После отверждения твердые термореактивные смолы не могут быть преобразованы обратно в их первоначальную жидкую форму. Обычными термореактивными материалами являются полиэстер, виниловый эфир, эпоксидная смола и полиуретан.

После отверждения твердые термореактивные смолы не могут быть преобразованы обратно в их первоначальную жидкую форму. Обычными термореактивными материалами являются полиэстер, виниловый эфир, эпоксидная смола и полиуретан. - Термопластичные смолы , с другой стороны, не имеют поперечных связей и поэтому могут быть расплавлены, отформованы, переплавлены и повторно отформованы. Термопластичные смолы характеризуются такими материалами, как АБС, полиэтилен, полистирол и поликарбонат.

Разве композиты — это не просто пластмассы?

Это правда, что комбинация пластика и армирования может производить одни из лучших альтернативных материалов, но это не касается ВСЕХ композитов. Бетонная дорога, по которой вы ездите каждый день, тоже композитная. Цемент — это просто комбинация матрицы (цемента) и арматуры (гравия и других добавок). Композиты вокруг нас!

Процессы

Существует два известных процесса производства композитов: открытое формование и закрытое формование. При этом существует множество методов обработки, каждый из которых имеет свои преимущества:

При этом существует множество методов обработки, каждый из которых имеет свои преимущества:

- Открытое формование

- Ручная укладка

- Распылить

- Обмотка накала

- Закрытый молдинг

- Молдинг вакуумного мешка

- Вакуумная инфузионная обработка

- Трансферная смола

- Компрессионное формование

- Пултрузия

- Усиленное и структурное литье под давлением (R-RIM и S-RIM)

- Центробежное литье

- Непрерывное ламинирование

Определения и другие известные термины

Добавки – существует множество различных добавок, которые используются для изменения и улучшения свойств смолы, которая становится частью матрицы. Эти добавки включают: тиксотропы, пигменты и красители, антипирены, подавители, УФ-ингибиторы и стабилизаторы, проводящие добавки и антиадгезивы.

Закрытое формование — сырье (волокна и смолы) отверждается внутри двусторонней формы или в вакуумном мешке. Как правило, автоматизированы и требуют специального оборудования, поэтому в основном используются на крупных заводах, производящих огромные объемы материала .

Как правило, автоматизированы и требуют специального оборудования, поэтому в основном используются на крупных заводах, производящих огромные объемы материала .

Композит — материал, изготовленный из двух или более различных материалов, которые в сочетании прочнее, чем отдельные материалы по отдельности.

Основа — Основной материал помещается между слоями армированного волокном ламината для значительного увеличения жесткости и прочности на изгиб при одновременном уменьшении коробления плоских поверхностей. Основные материалы включают: бальзу, сшитый пенопласт ПВХ, термопластичный пенопласт, пенополиуретан, синтактический пенопласт, линейный пенопласт ПВХ, соты, пенопласт PMI, сердцевину, армированную волокном, и ткани сердцевины (наполнители из ламината).

DCPD RIM – процесс быстрого и эффективного создания крупных деталей с использованием дициклопентадиеновой смолы и реакционного литья под давлением. Он использует закрытую форму и среду с низким содержанием влаги и кислорода.

Он использует закрытую форму и среду с низким содержанием влаги и кислорода.

Дициклопентадиен (ДЦПД) – Смола ДЦПД характеризуется низкой вязкостью и устойчивостью к нагреву, ударам и агрессивным химическим веществам по сравнению с термопластичными смолами, используемыми в стандартном литьевом формовании. Это позволяет полученному изделию быть большим, прочным и легким 9.0009

Волокно — — компонент композита, усиливающий материал. Обеспечивает прочность и жесткость. Изготавливается из стекла, углерода, арамида, базальта или натуральных волокон.

Армированный волокном полимерный композит (FRP) – композит, изготовленный из полимерной матрицы, армированной искусственным, искусственным или натуральным волокном или другим армирующим материалом.

Наполнители — наименее дорогие из основных ингредиентов композита и помогают снизить стоимость композитов. Может улучшить механические свойства, в том числе противопожарные и дымостойкие, за счет снижения содержания органических веществ в композитных ламинатах. Наполнители включают: карбонат кальция, каолин, тригидрат оксида алюминия и сульфат кальция.

Наполнители включают: карбонат кальция, каолин, тригидрат оксида алюминия и сульфат кальция.

Инъекция длинных волокон – процесс, при котором полиуретановая смола и рубленое стекловолокно распыляются в открытую форму. Затем низкое давление сжатия используется для создания сложных деталей различных размеров, что позволяет формировать геометрию с обеих сторон деталей.

Матрица – компонент композита. защищает и передает нагрузку между волокнами.

Открытое формование — сырье (смолы и армирующие волокна) подвергается воздействию воздуха по мере отверждения или затвердевания. В открытом формовании используются различные процессы, в том числе ручная укладка, напыление, литье и намотка нитей.

Усиления – волокнистый материал, усиливающий композит. Доступны в армирующих волокнах и армирующих формах.

Армирующие волокна – различные типы волокон, которые помогают укрепить композит. Включите стекло, углерод, арамид (полиарамиды) или новые волокна.

Включите стекло, углерод, арамид (полиарамиды) или новые волокна.

Формы армирования – формы служат для широкого спектра процессов и требований к конечному продукту. Материалы, поставляемые в качестве армирующих материалов, включают ровинг, измельченное волокно, рубленые нити, непрерывный, рубленый или термоформуемый мат.

Усиленное реакционное литье под давлением — процесс, при котором две или более реактивных смол дозируются и смешиваются под высоким давлением с образованием термореактивного полимера, который впрыскивается в форму и затем отверждается. Популярный процесс с рядом преимуществ, включая более короткое время цикла, низкие трудозатраты, низкое давление смыкания пресс-формы и низкий процент брака.

Смолы – материал матрицы. Действует как клей, скрепляющий волокна и защищающий их от повреждений. Включает полиэстер, эпоксидную смолу, виниловый эфир, полиуретан или другие материалы.

Отделка поверхности — используется в основном для защиты от ультрафиолета, коррозионной стойкости и эстетики. Можно формовать в процессе или вторично наносить покрытия. Примеры включают: гелькоут, поверхностная вуаль, клей, защита от ультрафиолета, а также окраска как в форме, так и после нее.

Можно формовать в процессе или вторично наносить покрытия. Примеры включают: гелькоут, поверхностная вуаль, клей, защита от ультрафиолета, а также окраска как в форме, так и после нее.

Что такое композитный материал? (Полное руководство)

Композитный материал представляет собой комбинацию двух материалов с различными физическими и химическими свойствами. Когда они объединяются, они создают материал, специально предназначенный для выполнения определенной работы, например, для того, чтобы стать прочнее, легче или устойчивым к электричеству. Они также могут улучшить прочность и жесткость. Причина их использования по сравнению с традиционными материалами заключается в том, что они улучшают свойства своих основных материалов и применимы во многих ситуациях.

Если у вас есть какие-либо вопросы или вам нужна помощь, напишите нам, чтобы получить консультацию специалиста:

Содержание

- История

- Какие существуют типы?

- Каковы преимущества?

- Зачем их использовать?

- Примеры

Человечество использовало композиты тысячи лет. В 3400 г. до н.э. г. до н.э. жители Месопотамии в Ираке изобрели первые искусственные композиты. Древнее общество склеивало деревянные полосы друг на друга под разными углами, чтобы получилась фанера. После этого примерно в 2181 г. до н.э. г. до н.э. египтяне начали делать посмертные маски из льна или папируса, пропитанного гипсом. Позже оба этих общества начали укреплять свои материалы соломой, чтобы укрепить глиняные кирпичи, глиняную посуду и лодки.

В 3400 г. до н.э. г. до н.э. жители Месопотамии в Ираке изобрели первые искусственные композиты. Древнее общество склеивало деревянные полосы друг на друга под разными углами, чтобы получилась фанера. После этого примерно в 2181 г. до н.э. г. до н.э. египтяне начали делать посмертные маски из льна или папируса, пропитанного гипсом. Позже оба этих общества начали укреплять свои материалы соломой, чтобы укрепить глиняные кирпичи, глиняную посуду и лодки.

В 1200 г. н.э. г. монголы начали создавать композитные луки, которые были невероятно эффективны в то время. Они были сделаны из дерева, бамбука, кости, сухожилий крупного рогатого скота, рога и шелка, скрепленных сосновой смолой.

После промышленной революции синтетические смолы начали принимать твердую форму с помощью полимеризации. В 1900-е Эти новые знания о химических веществах привели к созданию различных пластиков, таких как полиэстер, фенол и винил. Затем начали разрабатывать синтетические материалы, бакелит был создан химиком Лео Бакеландом. Тот факт, что он не проводил электричество и был термостойким, означал, что его можно было широко использовать во многих отраслях промышленности.

Затем начали разрабатывать синтетические материалы, бакелит был создан химиком Лео Бакеландом. Тот факт, что он не проводил электричество и был термостойким, означал, что его можно было широко использовать во многих отраслях промышленности.

1930-е годы были невероятно важным временем для продвижения композитов. Стекловолокно было представлено Оуэнсом Корнингом, который также основал первую индустрию полимеров, армированных волокном (FRP). Смолы, разработанные в то время, все еще используются по сей день, а в 1936 были запатентованы ненасыщенные полиэфирные смолы. Два года спустя стали доступны системы смол с более высокими характеристиками.

Первое углеродное волокно было запатентовано в 1961 и затем стало коммерчески доступным. Затем, в середине 1990-х годов, в середине 1990-х годов композиты стали все более широко применяться в производственных процессах и строительстве из-за их относительно низкой стоимости по сравнению с материалами, которые использовались ранее..jpeg)

Композиты на Boeing 787 Dreamliner середина 2000-х обосновали их использование для высокопрочных приложений.

Некоторые распространенные композитные материалы включают:

- Композит с керамической матрицей: Керамика, распределенная по керамической матрице. Они лучше обычной керамики, так как устойчивы к тепловому удару и разрушению

- Композит с металлической матрицей : металл, распределенный по всей матрице

- Железобетон : Бетон, усиленный материалом с высокой прочностью на растяжение, таким как стальные арматурные стержни

- Бетон, армированный стекловолокном : Бетон, залитый в структуру из стекловолокна с высоким содержанием диоксида циркония

- Прозрачный бетон : Бетон, в который заключены оптические волокна

- Искусственная древесина : Искусственная древесина в сочетании с другими дешевыми материалами.

Одним из примеров может быть ДСП. В этом композите

Одним из примеров может быть ДСП. В этом композите - Фанера : инженерная древесина, полученная путем склеивания множества тонких слоев древесины вместе под разными углами

- Искусственный бамбук : Полосы бамбукового волокна, склеенные вместе, чтобы получилась доска. Это полезный композит, поскольку он имеет более высокую прочность на сжатие, растяжение и изгиб, чем древесина

- Паркет : Квадрат из множества деревянных деталей, часто сложенных из твердой древесины. Продается как декоративный элемент

- Древесно-пластиковый композит : Либо древесное волокно, либо мука, отлитая в пластик

- Древесное волокно, связанное цементом : Минерализованные деревянные детали, отлитые из цемента. Этот композит обладает изоляционными и акустическими свойствами

- Стекловолокно : Стекловолокно в сочетании с пластиком, относительно недорогое и гибкое

- Полимер, армированный углеродным волокном : Набор из углеродного волокна в пластике, который имеет высокое отношение прочности к весу

- Сэндвич-панель : различные композиты, накладываемые друг на друга

- Композитные соты : Набор композитов с множеством шестиугольников для образования сотовой формы.

- Папье-маше : Бумага, переплетенная клеем. Их можно найти в поделках

- Бумага с пластиковым покрытием : Бумага с пластиковым покрытием для повышения долговечности. Пример того, где это используется, — игральные карты

- Синтактические пены : Легкие материалы, полученные путем наполнения металлов, керамики или пластика микрошариками. Эти баллоны изготавливаются из стекла, углерода или пластика

можно найти специальный материал, такой как шпон.

.

.

.

.

.

- Низкая стоимость по сравнению с металлами

- Гибкость дизайна

- Устойчивость к широкому спектру химических агентов

- Малый вес

- Прочность

- Электрическая изоляция

- Высокая ударопрочность

Снижение веса является одной из основных причин использования композитных материалов вместо обычных материалов для компонентов. Хотя композиты легче, они также могут быть прочнее других материалов, например, армированное углеродное волокно может быть в пять раз прочнее стали марки 1020 и иметь лишь одну пятую веса, что делает его идеальным для конструкционных целей.

Еще одним преимуществом использования композита по сравнению с обычным типом материала является термическая и химическая стойкость, а также электроизоляционные свойства. В отличие от обычных материалов, композиты могут иметь несколько свойств, которые редко встречаются в одном материале.

Композиты, армированные волокном, такие как пластик, армированный волокном (композиты FRP), находят все более широкое применение в разработке и производстве конечных продуктов для коммерческого использования.

- Электрооборудование

- Аэрокосмические конструкции

- Инфраструктура

- Трубы и резервуары

- Каркас дома может быть выполнен из пластиковых клееных балок

Наш опыт

Компания TWI занимается исследованиями и разработками в области композитных материалов уже более 25 лет. Наш опыт охватывает все аспекты работы с композитами, включая проектирование, моделирование, обработку, ремонт, неразрушающий контроль, анализ отказов, соединение, добавление функциональных возможностей (покрытия) и тестирование.

Нежелательно использовать такую арматуру для укрепления бетонных конструкций, которые в процессе эксплуатации будут испытывать очень серьезные нагрузки, способные стать причиной ее разрушения. Во всех же остальных случаях применение арматуры из стекловолокна и других композитных материалов подтвердило свою эффективность.

Нежелательно использовать такую арматуру для укрепления бетонных конструкций, которые в процессе эксплуатации будут испытывать очень серьезные нагрузки, способные стать причиной ее разрушения. Во всех же остальных случаях применение арматуры из стекловолокна и других композитных материалов подтвердило свою эффективность. После отверждения твердые термореактивные смолы не могут быть преобразованы обратно в их первоначальную жидкую форму. Обычными термореактивными материалами являются полиэстер, виниловый эфир, эпоксидная смола и полиуретан.

После отверждения твердые термореактивные смолы не могут быть преобразованы обратно в их первоначальную жидкую форму. Обычными термореактивными материалами являются полиэстер, виниловый эфир, эпоксидная смола и полиуретан. Одним из примеров может быть ДСП. В этом композите

Одним из примеров может быть ДСП. В этом композите