характеристика, отзывы строителей, плюсы и минусы

Содержание

- Что собой представляет опилкобетон

- Преимущества и недостатки

- Технология изготовления своими руками

- Подготовка опилок

- Изготовление бетона

- Формовка

- Окончательная сушка

- Технология возведения стен из опилкобетона

- Отделка стены

- Дополнительные свойства опилкобетона

- Отзывы строителей

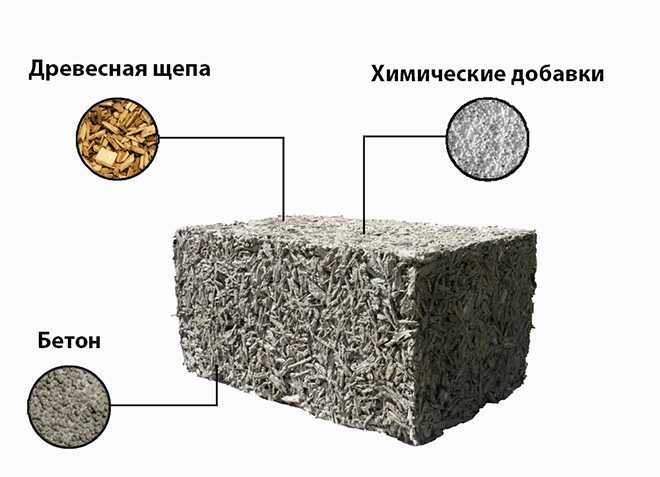

Один из основных строительных материалов – бетон – классифицируется по прочности. В зависимости от вида наполнителя он делится на легкие, тяжелые и сверхтяжелые. Опилкобетон относится к категории легких материалов, потому что в качестве наполнителя в нем используются опилки. Производство его налажено было в 60-х годах прошлого столетия в Советском Союзе. Свой ГОСТ под номером 19222-84 под названием «Арболит и изделия из него» он получил позже.

Необходимо отметить, что арболит не является опилкобетоном, и наоборот. Потому что в первом в качестве наполнителя используется щепа определенных размеров. Во втором опилки, как отходы деревообрабатывающего производства.

Во втором опилки, как отходы деревообрабатывающего производства.

Что собой представляет опилкобетон

В состав бетона входят: деревянные опилки, цемент, песок, известь или глина. В зависимости от рецептуры раствора материал делится на марки, у каждой из которых свое назначение в плане применения в тех или иных строительных конструкциях.

| Марка | Пропорции компонентов | Плотность, кг/м? | |||

| Цемент, кг | Опилки, кг | Песок, кг | Глина или известь, кг | ||

| М5 | 25 | 100 | 25 | 100 | 500 |

| М10 | 50 | 100 | 100 | 75 | 650 |

| М15 | 75 | 100 | 175 | 50 | 800 |

| М20 | 100 | 100 | 250 | 25 | 950 |

Из двух первых марок опилкобетона изготавливают блоки, которые используются для возведения, теплоизоляции или ремонта стен сооружения. Две последние применяются в возведении самих стен (внутренних и наружных).

Две последние применяются в возведении самих стен (внутренних и наружных).

Обратите внимание на плотность материала, которая влияет на вес изделий. Максимальная плотность опилкобетона – 950 кг/м? (вес 1 куба равен 950 кг), у кирпича данный показатель – 1200, у дерева 700, у керамзитобетона – 1000, у пенобетона – 700. То есть, бетон на опилках находится в золотой середине, поэтому блоки из стружки и цемента обладают достаточно большой несущей способностью. Но необходимо понимать, что их используют только в малоэтажном строительстве, потому что сырьевой материал – легкий бетон.

При этом блоки из опилкобетона в виду того, что их наполнителем является деревянные опилки, и стружки, обладают низкой теплопроводностью – 0,08-0,17 Вт/м К. К примеру, у кирпича теплопроводность равна 0,35, у дерева 0,23, у керамзитобетона 0,33, у пенобетона 0,16. Поэтому нередко блоки из цемента и опилок применяют, как утеплитель.

Рассматривая плюсы и минусы опилкобетона, необходимо в первую очередь обозначить, что изготовленные из него блоки – это стеновой строительный материал с отличными техническими и эксплуатационными характеристиками. К преимуществам можно добавить:

К преимуществам можно добавить:

- Экологичность материала, потому что в его состав не входят синтетические компоненты.

- Невысокий показатель водопоглощения, составляющий 8-12%. Это когда при воздействии воды материал впитывает в себя определенное ее количество в зависимости от веса самого изделия. Если стену, возведенную из блоков опилкобетона, покрыть защитными составами, то этот технический параметр снизится до 3%.

- Блоки из щепы и цемента (арболит) и из опилок и цемента относятся к категории негорючих материалов (НГ). Разрушаться камень начинает только при температуре +1200С. Но есть у этого материала один нюанс, касающийся высоких температур. Если в состав опилкобетона внесено большое количество песка, то температурный режим разрушения опускается до +573С. Просто под действием высоких температур песок меняет свою полиморфную модификацию. Он увеличивается в объеме, что способствует появлению глубоких трещин в камне.

- Несущая способность блоков – до 100 кг/см?, что является нормальным показателем для стеновых материалов.

При этом прочность зависит в основном от марки используемого цемента. Поэтому, если стены возводятся из опилкобетона, то лучше в его состав добавлять цемент марки М500.

При этом прочность зависит в основном от марки используемого цемента. Поэтому, если стены возводятся из опилкобетона, то лучше в его состав добавлять цемент марки М500. - Строительные блоки из опилок и цемента легко поддаются обработке. Их можно резать, сверлить, гвоздить. Их не надо колоть или рубить, обычная ножовка легко справиться с камнем, точно подогнав его под требуемые размеры.

- Стены из опилкобетона легко подаются отделке или облицовке любыми строительными материалами за счет высокой адгезии поверхностей блоков.

Что касается недостатков, то в первую очередь надо обозначить, что опилки, как армирующий каркас, уступают щепе. Поэтому изделия из опилкобетона не могут похвастаться высокой прочностью на изгиб. А значит, можно говорить о неспособности этого материала к временной деформации без разрушения. Хотя в категории изделий из легкого бетона они превосходят многие материалы и изделия.

Опилки – материал рыхлый, он заполняет собой большое пространство, образуя поры. Чтобы снизить пористость структуры в бетон добавляют много песка, что ведет к утяжелению блоков. Увеличивается из-за этого и теплопроводность опилкобетона. При этом раствор можно изготавливать без извести или глины, а вот без песка никак не обойтись. Первые обычно добавляют, если есть необходимость сэкономить на использовании цемента.

Чтобы снизить пористость структуры в бетон добавляют много песка, что ведет к утяжелению блоков. Увеличивается из-за этого и теплопроводность опилкобетона. При этом раствор можно изготавливать без извести или глины, а вот без песка никак не обойтись. Первые обычно добавляют, если есть необходимость сэкономить на использовании цемента.

Технология изготовления своими руками

Сделать блоки из опилок и цемента своими руками – не проблема. Для этого потребуется все вышеописанные исходные материалы и несложное оборудование. А именно: форма для блоков, изготовленная из досок или листового металла. Если формы будут использоваться разово, к примеру, для изготовления блоков для возведения сарая из опилкобетона своими руками, то лучше использовать пиломатериал толщиною 20 мм.

Доски собираются в одну большую конструкцию, где формируют ячейки под размеры блоков. Количество ячеек ограничено лишь удобством использования оборудования. Сама форма должна быть разборной, поэтому ее элементы скрепляют между собой Г-образными шпильками с болтовым скреплением на гайку.

Необходимо отметить, что размеры блоков ГОСТом не установлены. Поэтому производитель работ выбирает эти показатели в зависимости от толщины стены дома, ширины проемов, способов укладки и прочего. Чаще выпускают блоки размерами: 120х250х140 и 132х275х154 мм.

Внимание! В процессе высыхания бетонный раствор на основе опилок подвергается усыханию, поэтому внутренние размеры формы должны быть на 10% больше параметров заливаемых блоков.

Подготовка опилок

Для изготовления опилкобетона лучше использовать опилки хвойных пород, из которых еловые лучше других. Причины:

- Содержание водорастворимых веществ в ели составляет 1,12%, у сосны 2,6-6,2, у березы 1,3-1,45, у дуба 2,5-7,3. Чем ниже процентное содержание, тем быстрее происходит соединение раствора с древесиной. Не происходит отторжение двух разных материалов.

- Скорость высыхания бетона. Если в нем использовались еловые опилки, то на высыхание блоков уходит до 12 часов.

Если использовались отходы лиственных пород, то время высыхания может затянуться на 90 часов.

Если использовались отходы лиственных пород, то время высыхания может затянуться на 90 часов.

Чтобы понизить количество водорастворимых веществ в древесине, используют разные способы и технологии. К примеру:

- разложить опилки на солнце, тем самым понизив их влажность за счет испарения;

- вымочить сырьевой материал, чтобы с водой из него вышли водорастворимые вещества;

- обработать опилки хлористым кальцием или жидким стеклом.

Первые два способа – процесс продолжительный, который может занять 2-3 месяца. Последний имеет определенные нюансы: жидкое стекло делает древесину хрупкой, использовать хлористый кальций можно лишь в том случае, если дерево было предварительно хорошо просушено.

К подготовке опилок надо добавить и отсев. Оптимально – если материал будет однородным. Блоки из мелких опилок будут обладать высокой теплопроводностью, из больших низкой прочностью. Поэтому идеальный размер опилок – в пределах 1-2 см. Специалисты же рекомендуют брать опилки с пилорамы (ленточной или дисковой), с калибровочных и оцилиндровочных станков стружка для опилкобетона не подойдет, слишком большая.

Изготовление бетона

Что такое опилкобетон – это обычный бетон, в который вносят в качестве наполнителя опилки. Поэтому изготавливать его надо точно так же, как и в случае с обычным бетонным раствором. Главное – строго соблюдать рецептуру и последовательность вносимых ингредиентов. Для приготовления лучше использовать бетономешалку.

- В барабан бетономешалки засыпаются цемент и опилки.

- Затем небольшими порциями песок, чтобы он хорошо перемешался с основными компонентами.

- Далее строго по рецептуре глинное или известковое тесто, которое надо заранее приготовить.

- После тщательного перемешивания добавляется небольшими порциями вода.

Внимание! Готовый бетонный раствор определяется способом сжатия его небольшой части в кулаке. Должна образоваться пластинная масса, на поверхности которой, после сжатия останутся следы пальцев. При этом никаких капель воды.

Формовка

Готовый раствор помещают в формы, где он будет храниться несколько дней до максимальной усушки. Основная задача производителя работ – не мешкать. Бетонный раствор «живет» 1,5-2,5 часа, после чего начинает затвердевать.

Основная задача производителя работ – не мешкать. Бетонный раствор «живет» 1,5-2,5 часа, после чего начинает затвердевать.

Раствором заполняют ячейки и утрамбовывают. Через 2-5 дней (в зависимости от температуры сушки) формы открывают. В таком состоянии у них 30% прочность. Дальнейшая сушка проводится на открытом воздухе, на что может уйти не один месяц.

Если форма была изготовлена из досок, то внутренние плоскости ячеек закрывают полиэтиленовой пленкой, которая не дает влаге из бетона перейти в древесину. При этом пленка отделяет раствор от формы, что поможет при разборке конструкции, не влияя на целостность блоков. Если форма изготовлена из листового железа, то внутренние стенки надо промазать отработкой.

Если требуется изготовить блоки с отверстиями, тем самым облегчая стеновой материал, то необходимо приготовить деревянные или металлические штыри. Их устанавливают или до заливки раствора в ячейки, или после, втыкая в раствор на одинаковом расстоянии друг от друга.

Окончательная сушка

Сушить блоки из опилкобетона надо на воздухе, лучше не сквозняке, уложив их под навес и накрыв полиэтиленовой пленкой. При этом важно оставлять между ними зазоры для вентиляции. Обычно блоки собирают в столбы из двух камней. Нижние два укладывают на кирпичи, два верхних поперек нижних, и в такой последовательности на высоту до 10 камней.

Через три месяца опилкобетонный раствор в блоках наберет 90% от марочной прочности. Камни уже можно использовать в строительстве. Готовые изделия должны быть прочными и без изъянов в виде трещин. Чтобы проверить, насколько блок прочен, его необходимо сбросить на землю с высоты 1 м. Если он не раскололся, то прочность достаточна.

Технология возведения стен из опилкобетона

Строительство из опилкобетона дает возможность неплохо сэкономить. Ведь под строение из этого материала нет надобности возводить большой и сложный фундамент. Обычно выбирают мелкозаглубленный ленточный.

Что касается кладочного раствора, то здесь несколько вариантов:

- раствор на основе песка и цемента;

- теплоизоляционный готовый раствор с перлитом;

- клеевой состав для кладки блоков из ячеистого бетона.

Второй вариант предпочтительнее, потому что шов заполняется раствором, который не будет мостиком холода. А для дома из бетонных блоков это немаловажный фактор.

Сам процесс кладки проводится по идентичной технологии, связанный с другими блочными материалами. А именно:

- сборка начинается с углов здания;

- первый ряд блоков укладывается на песчано-цементный раствор, как самый прочный;

- по вертикали укладываемые камни сверяются отвесом или строительным уровнем;

- в горизонтальной плоскости сверка проводится посредству натянутой горизонтально нити;

- кладка проводится с перевязью (со смещением в пол или четверть камня), главное – вертикальные швы не должны совпадать;

- для упрочнения стеновой конструкции между блоками укладывают синтетическую армирующую сетку.

Если кладочный ряд должен быть заполнен не целым блоком, последний подрезается под требуемый размер. При этом учитывается толщина кладочного раствора (шва).

Отделка стены

Материал из опилок и цемента не подвергается усадке, потому что до укладки хорошо высушивается. Поэтому проводить отделку можно сразу после возведения стен и сооружения кровли.

В этом плане никаких ограничений нет. Это может быть штукатурка с последующей покраской, монтаж сайдинга, блок-хауса или вагонки, расшивка кирпичом, камнем и прочее. Что касается внутренней отделки, то чаще всего используют штукатурку с перлитом для увеличения теплоизоляционных свойств стены.

Дополнительные свойства опилкобетона

Хорошие теплоизоляционные качества опилкобетона стали причиной его использования для обшивки несущих конструкций домов. Используют его в данном случае в качестве утеплителя. Для утепления потолка или перекрытия применяют тонкие блоки толщиною 100 мм. Их или заливают в специально подготовленные формы, или нарезают из стандартных блоков. Для обшивки стен используют или камни стандартных размеров, или с уменьшенными параметрами. Для установки используют теплоизоляционные кладочные растворы.

Отзывы строителей

Отзывы строителей об опилкобетоне самые противоречивые. Кто-то считает, что это идеальный строительный материал, когда стоит задача – возвести хозяйственные постройки.

Антон, Санкт-Петербург, прораб: Работать с этим материалом одно удовольствие, он легко режется, в нем просто просверлить отверстия, делать штробы под электропроводку. Если правильно подойти к внешней отделке, то дом из опилкобетона будет смотреться не хуже кирпичного. Добавлю хорошие теплоизоляционные характеристики блоков.

Сергей Владимирович, Курск, инженер-строитель: В малоэтажном строительстве блоки из опилкобетона идеальный вариант для возведения стен. Конечно, надо сказать, что прочность у блоков не самая высокая, но для дома в два этажа они подойдут.

Кроме положительных отзывов есть и отрицательные.

Руслан, Махачкала: Дома сами сделали форму для блоков. Сами залили их и возвели пристройку к основному дому. После года эксплуатации штукатурка стала отслаиваться, под ней стена оказалась влажной. Спецы сказали, что это блоки набрали влажность, потому что пристройка – это кухня. Разочарован полностью, придется продумывать гидроизоляцию стен.

После года эксплуатации штукатурка стала отслаиваться, под ней стена оказалась влажной. Спецы сказали, что это блоки набрали влажность, потому что пристройка – это кухня. Разочарован полностью, придется продумывать гидроизоляцию стен.

Опилкобетон-пропорции объема ведрами

Опилкобетон также называют арболитом (но для арболита используется щепа), это легкий вид бетона, разработанный в середине прошлого века, обладающий множеством преимуществ относительно некоторых современных материалов. В его состав входят природные компоненты, безвредные для здоровья человека и экологически чистые.

Опилки являются натуральным утеплителем органического происхождения, поэтому опилкобетон значительно теплее обычного бетона. Малый вес опилок обуславливает легкость получаемого материала, в то же время он удивительно прочный, не горит, обладает шумоизоляцией и недорогой стоимостью. К недостаткам материала можно отнести длительный период высыхания и повышенную водопроницаемость.

Подготовка опилок

Для изготовления опилкобетона используются любые виды древесных опилок. Лучшими по качествам считаются полученные при обработке хвойных деревьев и лиственницы как наиболее устойчивые к процессам гниения. Рекомендуется перед добавлением в бетон просушить их в защищенном от солнца месте в течение 2-3 месяцев. При этом испарится значительная часть веществ, снижающих скорость схватывания бетона.

Лучшими по качествам считаются полученные при обработке хвойных деревьев и лиственницы как наиболее устойчивые к процессам гниения. Рекомендуется перед добавлением в бетон просушить их в защищенном от солнца месте в течение 2-3 месяцев. При этом испарится значительная часть веществ, снижающих скорость схватывания бетона.

Приготовление опилкобетона для стяжки

Для нижнего слоя стяжки нужно взять 1 ведро цемента марки М 400, 2 ведра песка и 6 ведер опилок. Пропорции для верхнего слоя: 1 ведро цемента, 2 – песка и 3 – опилок. При желании можно добавить для 1-го слоя на 1 ведро цемента 3 кг гашеной извести, для 2-го слоя – в два раза меньше (1,5 кг). На высыхание изготовленной таким способом стяжки толщиной 10-15 см потребуется примерно 1 месяц.

В условиях промышленного производства ускорение этого процесса достигается добавлением специальных добавок, способствующих минерализации наполнителя. На 1 ведро цемента добавляют 250 гр. хлорида кальция (Е 509), а также применяется нитрат кальция, сульфат аммония, жидкое стекло, известь, которые ускоряют затвердевание раствора. Последовательность добавления материалов: в воду насыпаются опилки, затем цемент, потом песок и добавки. Отсутствие добавок не влияет на качество бетона, просто его высыхание займет больше времени. Густота опилкобетона должна быть, как у магазинной сметаны, если сделать раствор более жидким, его застывание будет более длительным.

Последовательность добавления материалов: в воду насыпаются опилки, затем цемент, потом песок и добавки. Отсутствие добавок не влияет на качество бетона, просто его высыхание займет больше времени. Густота опилкобетона должна быть, как у магазинной сметаны, если сделать раствор более жидким, его застывание будет более длительным.

Изготовление блоков из опилкобетона

Готовые блоки из опилкобетона имеют плотность от 500 кг/м³, что позволяет строить из них дома, гаражи и другие хозяйственные сооружения. Выпускаемые промышленностью материалы фибролит и карболит содержат в своем составе цемент и древесные опилки, благодаря чему обладают низкой теплопроводностью и эффективно удерживают тепло в помещении. По выводам санитарно-гигиенических экспертиз, опилкобетон превосходит все другие виды бетона по многим показателям. Недостатком этого материала является способность впитывания влаги из окружающей среды. Поэтому для того, чтобы предохранить стены от увлажнения следует позаботиться о гидроизоляции фундамента, сооружении отмостки, отделке наружных стен обожженным кирпичом или цементным раствором.

Добавление в состав материала цемента, глины и извести способствуют его пластичности, облегчающей процесс формирования блоков. Вяжущие вещества добавляются в одинаковой пропорции с сухими заполнителями. Добавление в смесь песка позволяет повысить прочность бетона и уменьшить усадку его при высыхании блока. Соотношение песка к вяжущим материалам – примерно 3:1. Лучше использовать добываемый в горах песок с ребристыми песчинками, обеспечивающими хорошее сцепление с остальными составляющими опилкобетон компонентами.

Состав опилкобетона различных марок

Для изготовления марки М5 на 80 ведер опилок (200 кг) нужно взять 4,5 ведра цемента М400 (50 кг), 3 ведра песка (50 кг), 14 ведер глины или извести (200 кг). Плотность опилкобетон данной марки составит 500 кг/м³, он так же, как и М 10 обеспечивает хорошую теплоизоляцию и может применяться для сооружения подвалов. В состав марки М10 на 80 ведер опилок берется 9,5 ведер цемента, 12 — песка и 10,5 — извести или глины. Плотность получаемого материала 650 кг/м³.

Изготовление марки М15: на 80 ведер опилок 13,5 ведро цемента, 21 – песка и 7 – извести (глины), плотность полученного материала составит 800 кг/м³. Марка М20: на 80 ведер песка 18 ведер цемента, 30 – песка и 35 – извести (глины), плотность опилкобетона – 950 кг/м³. Опилкобетон марок М10 и М15 можно использовать для возведения стен дома. При малом содержании цемента в составе материала уменьшается его плотность, снижается водонепроницаемость и устойчивость к воздействию низких температур, увеличивается коррозия металлической арматуры, применяемой при укладке блоков. Увеличение в составе опилкобетона содержания цемента удорожает его себестоимость.

Из-за длительного высыхания опилкобетона при строительстве стен используют не сооружение опалубки, а готовые, предварительно высушенные блоки. Чаще всего делают блоки толщиной 140 мм, чтобы удобно было использовать в кладке при необходимости обожженный красный кирпич или его части. При изготовлении блока опилкобетона в нем делают 2 или 3 отверстия, ускоряющие процесс сушки и снижающие теплопроводность материала. Блоки из опилкобетона очень прочные, не имеют трещин, удобны для кладки стен строений.

Блоки из опилкобетона очень прочные, не имеют трещин, удобны для кладки стен строений.

Опилки, песок и цемент

Опилки, песок и цемент

Краткое содержание…

ВВЕДЕНИЕ

ПРИМЕНЕНИЕ

СМЕСЬ

ПОДГОТОВКА РАМЫ

ОПАЛУБКА

ЗАПОЛНЕНИЕ ПАНЕЛЕЙ

ОТДЕЛКИ

ВВЕДЕНИЕ

Применение смеси опилок, песка и цемента для изготовления стеновых панелей

был довольно обычным явлением в некоторых частях Северного Нового Южного Уэльса в течение многих лет.

История этой технологии восходит как минимум к 1930-м годам.

он был исследован и применен в некоторых частях США, Великобритании и Германии.

В некоторых случаях использовались материалы (с различными адаптациями).

как для пола, так и для стен.

Возможности этого носителя, вероятно, безграничны. Может быть

нет причин, по которым мы не можем производить кирпичи, потолочные панели, лепную мебель или

что бы ни.

ПРИМЕНЕНИЕ

В строительстве материал используется в качестве ненесущего заполнения в

способ, не совсем отличающийся от традиционной плетенки и мазни. Там появляются

быть несколько основных структурных подходов:

1. Крыша опирается на стоечно-балочный каркас так же, как

это может быть дом из сырцового кирпича. Пространство между столбами дополнительно разделено

каркасом из светлой древесины твердых пород, который поддерживает панели заполнения. Они могут

быть шириной до пары метров. Расстояние между стойками 600-1200 мм встречается чаще.

однако, и, вероятно, более управляемым.

2. Другой подход заключается в поддержании крыши каркасными стенами, которые

имеют шипы, расположенные на расстоянии до 1200 мм между центрами. В этом случае точечные нагрузки на крышу

В этом случае точечные нагрузки на крышу

следует носить непосредственно над шпильками или более тяжелыми верхними пластинами. При заполнении

между шпильками обычно осуществляется в вертикальном положении, как описано

ниже были случаи сначала заполнения, а затем поднятия стен в

место. Панели достаточно легкие, чтобы их можно было использовать в качестве стен, которые поддерживаются

пнями и носильщиками. Они также достаточно жесткие (после высыхания), чтобы обеспечить

крепление к зданию, хотя другие диагональные крепления, такие как стальные стержни

или деревянные рейки должны быть встроены в панели по мере необходимости.

Некоторым людям может показаться, что легкость материалов делает их хорошими.

материал для высоких фронтонов или даже вторых этажей на сырцовом кирпиче или утрамбованном

земляное здание.

СМЕСЬ

Самая распространенная смесь, используемая для стен, состоит из 3 частей опилок, 2

части песка и 1 часть цемента. Для панелей меньшего размера обычно используют 4 части опилок.

удовлетворительный.

Опилки должны быть из твердой древесины с низким содержанием дубильных веществ, смол и

масла — для достижения наилучших результатов.

Большинство людей смешивают ингредиенты в большом неглубоком металлическом лотке, используя

мотыги или грабли. Следует использовать ровно столько воды, чтобы активировать цемент.

Процедура смешивания должна быть следующей:

— Сначала смешать песок и опилки — сделать это тщательно;

— Затем добавьте цемент и снова перемешайте, пока вся смесь не станет

постоянный цвет;

— Теперь добавьте воду и снова перемешайте — садовая лейка пригодится в

распределяя воду.

Чтобы обеспечить согласованность, после того, как количество воды установлено, все материалы

Доставлять к месту смешивания следует мерными ковшами или ящиками. Работа

в тени, чтобы избежать преждевременного схватывания смеси, и убедитесь, что она

на месте в течение примерно тридцати минут после смешивания.

При сжатии шарика смеси в руке не должно выделяться лишней воды.

бегут сквозь пальцы. Чрезмерное количество воды будет означать, что панель может

упадет и даже рухнет до того, как застынет.

ПОДГОТОВКА РАМЫ

Убедитесь, что вся конструкция прочная и надежная, без опоры

на опилкоцементных заливках.

При высыхании происходит некоторая усадка панели.

от обрамления. Рекомендуется запечатать край рамы, чтобы предотвратить

смесь прилипает к нему и впоследствии растрескивается при высыхании. Для

По той же причине лучше наносить карандаш на края панелей.

чем оставить хрупкий пернатый край.

Чтобы не было зазора дневного света вокруг панелей, штапик или металлическая полоса

по схеме можно использовать. Это будет иметь дополнительный эффект удержания

панель на месте.

Другим используемым методом удерживания является растяжение мягкой оцинкованной стали 12-го калибра.

зазор между рамами посередине толщины панели. Починить провода

U-образными скобами или сквозными отверстиями в деревянном каркасе. Проволока может натянута

вставив стержень или отвертку и повернув.

ОПАЛУБКА

Обычно используется листовой материал, прикрепленный к одной стороне рамы панели.

с помощью G-образных зажимов или винтов. Идеалом является Formly бетонщика, так как он очень

сильным и вряд ли отклонится. Formly стоит дорого, но может использоваться многократно

на протяжении многих лет, если за ними ухаживали.

Если используется менее прочная фанера или другой листовой материал, он может быть усилен

с шипами по мере необходимости. Опалубка должна быть хорошо герметизирована, чтобы предотвратить

смесь опилок и цемента прилипает к нему после высыхания.

ЗАПОЛНЕНИЕ ПАНЕЛЕЙ

Некоторые люди используют только форму подложки, описанную выше, и проталкивают горстями

смеси опилок и цемента против него, вокруг проволок и бусин, и

ну по углам. Поверхность проглаживается до «неформальной ровности».

и дали высохнуть. Эта система подходит в основном для небольших панелей.

Другой метод заключается в использовании пары досок 150 x 25, прикрепленных к

вторую сторону шпилек и набейте смесь между ними и подложкой.

форма. Затем доски можно перепрыгнуть через стены, как показано на схеме.

№

Неровности поверхности можно слегка загладить шпателем в процессе работы.

Каждая панель укладывается за один сеанс. Трещина почти наверняка

в результате между свежими и сухими областями.

Дайте высохнуть в течение двадцати четырех часов, прежде чем снимать форму-подложку,

в зависимости от размера панели и условий сушки. Панели должны быть защищены

от слишком быстрого высыхания.

Новые панели могут быть повреждены вибрацией, вызванной соседним зданием

деятельность. Дайте им возможность затвердеть, прежде чем подвергать их такому

стрессы.

ОТДЕЛКИ

Панели, изготовленные таким образом, по своей природе не являются атмосферостойкими. Внутри,

стены могут не требовать нанесения отделки, хотя большинство людей захотят украсить

каким-то образом.

Поверхность можно красить коммерческими красками*, но это будет

дорого, так как поверхность впитает много краски.

Можно использовать традиционную побелку на основе извести *. Добавление одной чашки

льняного масла на десять литров известкового беля и оксидных порошков.

можно добавить для создания нужного цвета. Дальнейшее добавление одной чашки

ПВА (например, Bondcrete) на двадцать литров — еще одна возможность.

Для участков, особо подверженных атмосферным воздействиям, возможна следующая отделка:

— 1 часть Silasec — цементный герметик собственной марки

— 5 частей воды

— 7 частей портландцемента — оксиды и/или гашеная известь могут быть использованы для

произвести желаемый цвет.

Много лет зная о древесных опилках, песке, цементе,

Я взволнован его потенциалом, теперь, когда я его увидел. Нет, я не вдруг

эксперт в этом вопросе, но я надеюсь, что приведенные выше комментарии вдохновят читателей

попробовать свои силы с материалом.

(Рассел Эндрюс — редактор журнала Owner Builder — см.

Деревянное строительство: Земля, Adobe, Mudbrick в разделе «Книги» в «Альтернативе».

каталог)

* См. также поставщиков нетоксичных красок в Альтернативном каталоге.

SCIRP Открытый доступ

Издательство научных исследований

Журналы от A до Z

Журналы по темам

- Биомедицинские и биологические науки.

- Бизнес и экономика

- Химия и материаловедение.

- Информатика. и общ.

- Науки о Земле и окружающей среде.

- Машиностроение

- Медицина и здравоохранение

- Физика и математика

- Социальные науки. и гуманитарные науки

Журналы по тематике

- Биомедицина и науки о жизни

- Бизнес и экономика

- Химия и материаловедение

- Информатика и связь

- Науки о Земле и окружающей среде

- Машиностроение

- Медицина и здравоохранение

- Физика и математика

- Социальные и гуманитарные науки

Публикация у нас

- Подача статьи

- Информация для авторов

- Ресурсы для экспертной оценки

- Открытые специальные выпуски

- Заявление об открытом доступе

- Часто задаваемые вопросы

Публикуйте у нас

- Представление статьи

- Информация для авторов

- Ресурсы для экспертной оценки

- Открытые специальные выпуски

- Заявление об открытом доступе

- Часто задаваемые вопросы

Подпишитесь на SCIRP

Свяжитесь с нами

клиент@scirp. org org | |

| +86 18163351462 (WhatsApp) | |

| 1655362766 | |

| Публикация бумаги WeChat |

| Недавно опубликованные статьи |

| Недавно опубликованные статьи |

Эмоциональные реакции и выгорание инструкторов, преподающих в подопечных с исключительными потребностями в инклюзивных школах муниципалитета Офинсо: сдерживающая роль механизмов преодоления ()

Рут Аннан-Брю, Джонатан Кваме Менса, Эдвард Кофи Нтим, Джастис Дадзи, Айви Ама Кподоэ, Вида Аджелей Акаи-Теттех, Даниэль Квеку Анхвере, Кей Анане Ампофо

Творческое образование Том 14 №3, 21 марта 2023 г.

DOI: 10.4236/ce.2023.143034

1 загрузок 12 просмотровСаркомы мягких тканей: описательное исследование 232 случаев, собранных в течение 10 лет в онкологической больнице отделения СЭЗ больницы им. Хасана II()

Умаима Сиюри, Хаджар Медьюни, Джихан Чоуеф, Ламиэ Амаадур, Карима Уалла, Зинеб Бенбрахим, Самия Арифи, Науфел Меллас

Journal of Cancer Therapy Vol.14 No.3, 21 марта 2023 г.

DOI: 10.4236/jct.2023.143010

1 загрузок 11 просмотровЦелеустремленная сбалансированная система показателей()

Казунори Ито

Journal of Human Resource and Sustainability Studies Vol.

11 No.1, 21 марта 2023 г.

11 No.1, 21 марта 2023 г.DOI: 10.4236/jhrss.2023.111012

1 загрузок 13 просмотровСвязь между плацентарными малярийными паразитами и преэклампсией/эклампсией у рожениц в клинической больнице Федерального университета им. Алекса Эквуэме в Абакалики()

Айоделе А. Олалейе, Леонард О. Аджа, Бонифаций Н. Эджикеме, Юстус Н. Эзе, Виртус О. Оби, Аденийи Дж. Адебайо, Икенна С. Эбере, Альфред Н. Адиеле, Фестус Ияре

Открытый журнал акушерства и гинекологии Том 13 №3, 21 марта 2023 г.

DOI: 10.4236/ojog.2023.133042

1 загрузок 9 просмотровЭмпирическое исследование взаимосвязи и координации инвестиций в здравоохранение, здоровья жителей и экономического роста в провинции Сычуань — на основе модифицированной модели взаимосвязи()

Лонг Цянь, Фей Чен

Открытый журнал прикладных наук Том 13 № 3, 21 марта 2023 г.

DOI: 10.4236/ojapps.2023.133029

1 загрузок 13 просмотровСейсмический фациальный анализ для определения относительного возраста и истории грязевого вулкана Аль-Идрисси на морском побережье Лараш, расположенном на северо-западной марокканской атлантической окраине()

Ашер Хатегекамунгу, Надя Мхаммди, Мохамед Амин Манар, Асмае Бернахид

Открытый геологический журнал Том 13 №3, 21 марта 2023 г.

DOI: 10.4236/ojg.2023.133010

3 загрузки 16 просмотров

Следуйте SCIRP

Связаться с нами

клиент@scirp. |

При этом прочность зависит в основном от марки используемого цемента. Поэтому, если стены возводятся из опилкобетона, то лучше в его состав добавлять цемент марки М500.

При этом прочность зависит в основном от марки используемого цемента. Поэтому, если стены возводятся из опилкобетона, то лучше в его состав добавлять цемент марки М500. Если использовались отходы лиственных пород, то время высыхания может затянуться на 90 часов.

Если использовались отходы лиственных пород, то время высыхания может затянуться на 90 часов.

11 No.1, 21 марта 2023 г.

11 No.1, 21 марта 2023 г.