Фрезы, пригодные для изготовления вагонки ручным фрезером

Содержание

- 1 Фрезы, пригодные для изготовления вагонки ручным фрезером

- 2 Производство евровагонки ручным фрезером своими руками

- 3 Заключение

Обшивка деревянной вагонкой является классическим способом отделки жилых помещений и внешних стен малоэтажных строений. Изготавливают ее промышленным способом, если необходимо поточное и массовое производство, например, для продажи в магазине стройматериалов. В то же время существует альтернативный способ изготовления методом ручного фрезерования полуфабриката – обрезного пиломатериала.

Последняя фраза здесь является ключевой, поскольку в обоих случаях применяется специальный режущий инструмент. Это фреза, и если быть точным в определении понятий, ею оснащают станки и оборудование, служащие для выборки пазов и формирования декоративного профиля на заготовке. Ручной способ производства всегда предпочтителен, если вам нужен небольшой объем вагонки. В этом случае существенно экономятся деньги, и, что немаловажно, реализуются собственные идеи, всегда есть возможность подобрать индивидуальный вариант.

В этом случае существенно экономятся деньги, и, что немаловажно, реализуются собственные идеи, всегда есть возможность подобрать индивидуальный вариант.

Фрезы, пригодные для изготовления вагонки ручным фрезером

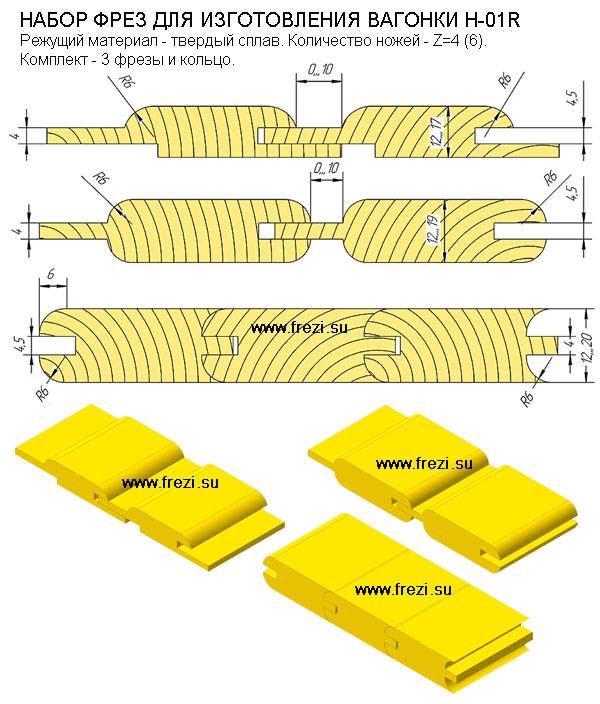

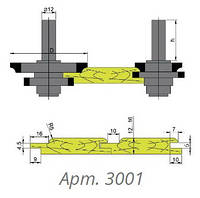

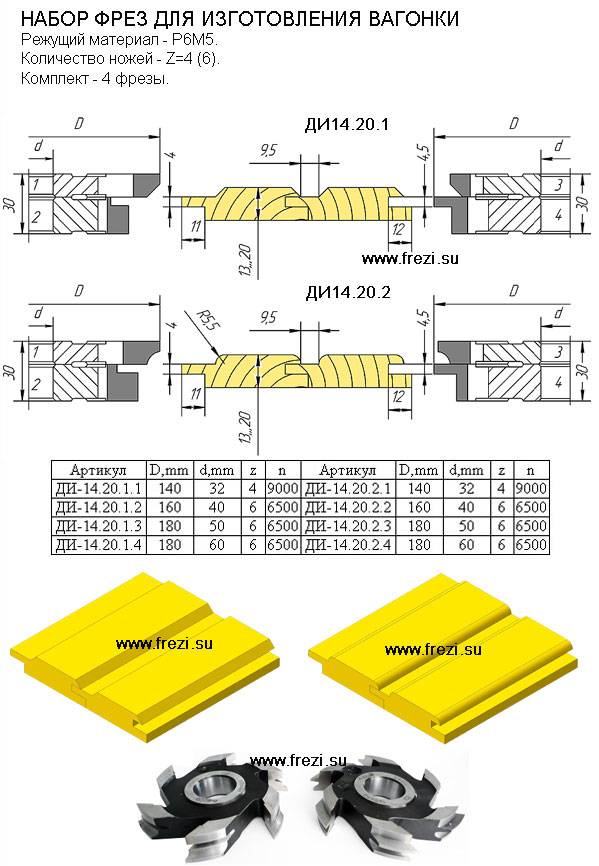

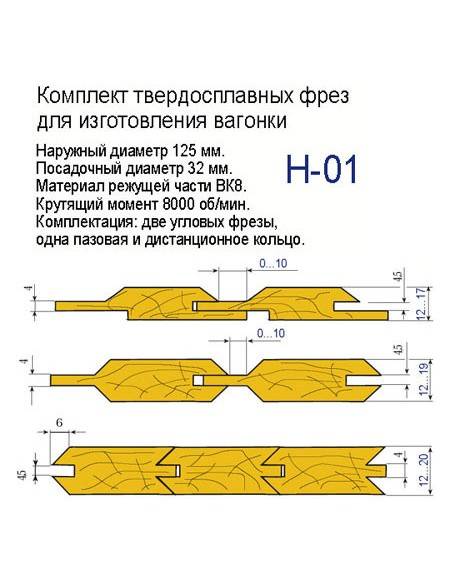

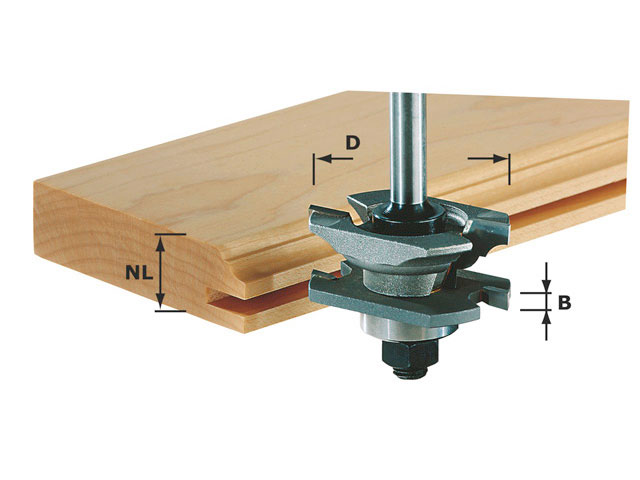

Независимо от класса инструмента, то есть профессионального или любительского ручного инструмента, в нем используются исключительно торцевой вид фрез. На одном из ее концов находится цанга (хвостовик) диаметром 8 либо 12 мм для жесткого захвата патроном, а на другом – непосредственно профильный резец шириной до 50 мм. Качество изготовления самих фрез и срок службы режущего инструмента зависит в первую очередь от марки стали резца и от производителя. Модели известных брендов всегда оснащаются только прочными марками инструментальной стали.

Важно! При изнашивании режущая часть фрез в большинстве случаев подлежит переточке, но не более четырех раз. Резцы и вышедшие из строя подшипники продаются в специализированных магазинах.

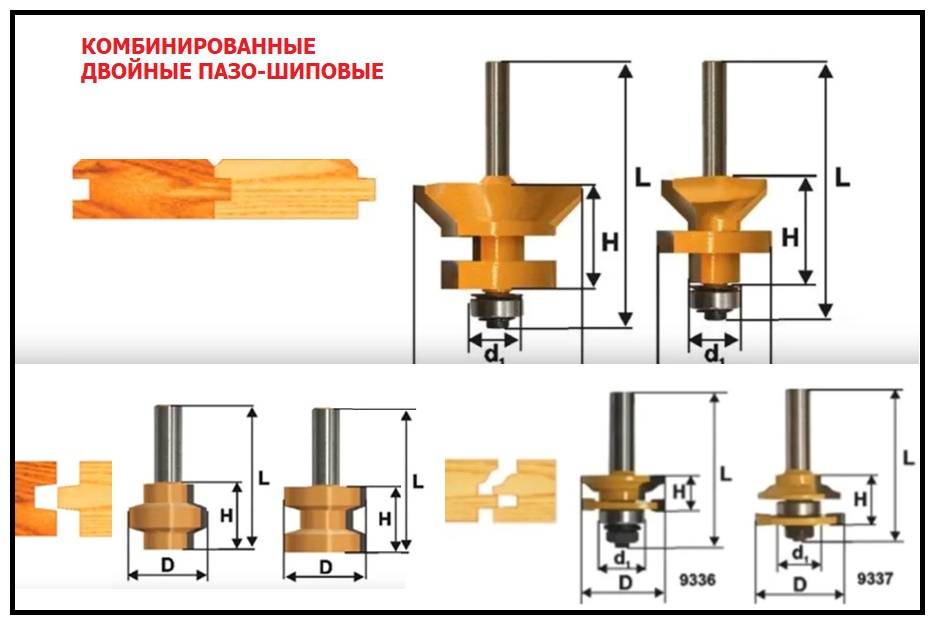

Все фрезы для выборки древесины принято делить на две основные группы: кромочные и пазовые. Продают их как отдельно, так и в составе наборов. Кромочные резцы легко отличить от прочих по характерному признаку – наличию подшипника перед резцом. Есть универсальные фрезы – это полезно иметь в виду при однотипных операциях – например, в случае изготовления вагонки. Стоят они чуть дороже одиночных моделей, но позволят вам сэкономить больше времени на производство за счет уменьшения количества проходов.

Продают их как отдельно, так и в составе наборов. Кромочные резцы легко отличить от прочих по характерному признаку – наличию подшипника перед резцом. Есть универсальные фрезы – это полезно иметь в виду при однотипных операциях – например, в случае изготовления вагонки. Стоят они чуть дороже одиночных моделей, но позволят вам сэкономить больше времени на производство за счет уменьшения количества проходов.

Производство евровагонки ручным фрезером своими руками

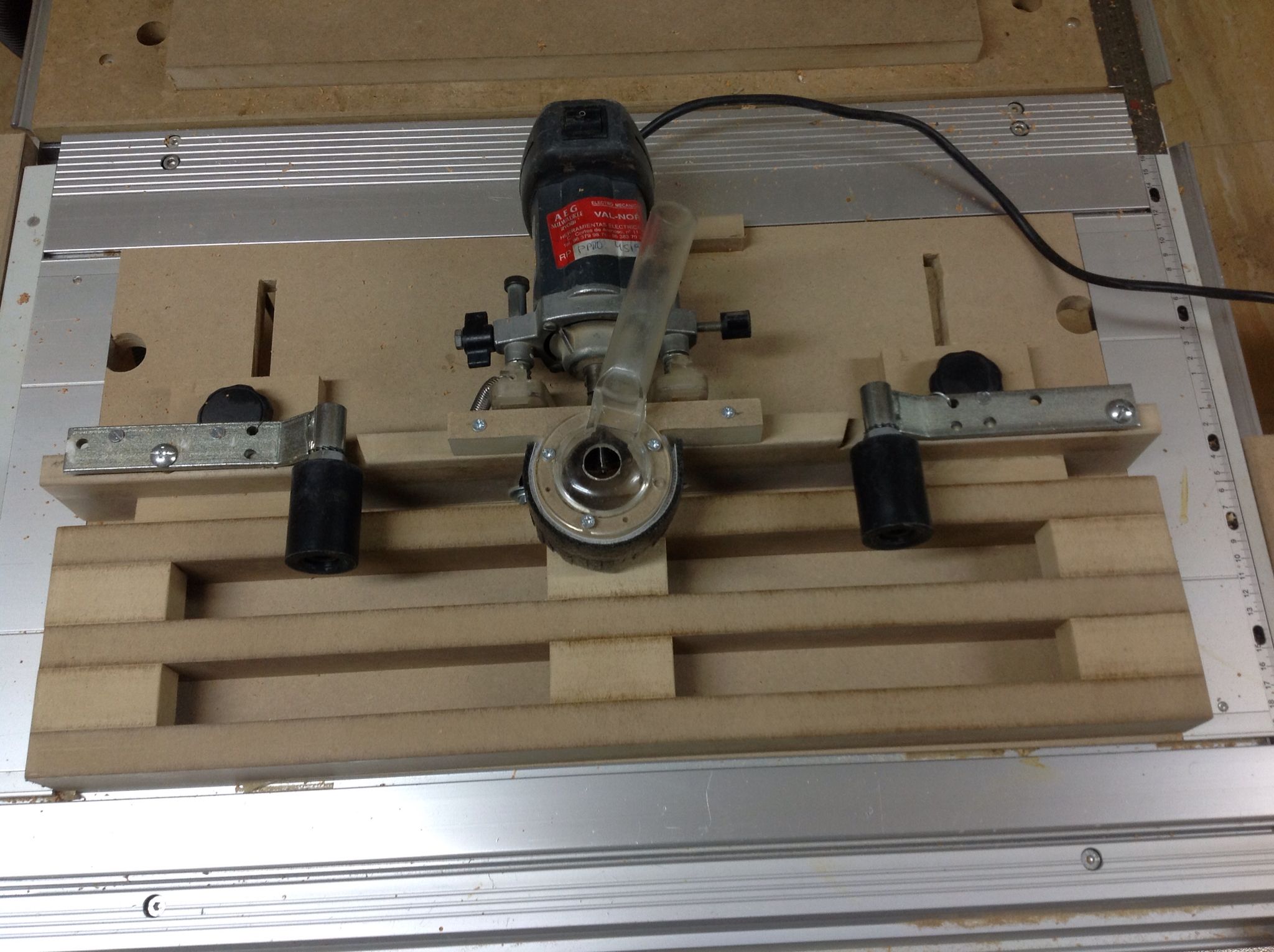

Перед началом работ вам необходимо запастись необходимым количеством заготовок. В зависимости от выбранной толщины заготовки подбирается пазовая и фальцевая фреза либо устанавливается нужный размер между резцами в комбинированной фрезе. Все обрабатываемые кромки заготовок должны быть ровными по плоскости, чтобы паз и гребень четко стыковались между собой.

Совет. Обеспечить оптимальные и комфортные условия работы на ручном фрезере поможет правильный выбор скоростного режима. Чем больше по замыслу и возможности глубина шипа (паза) и диаметр фрезы, тем ниже должны быть обороты. Их легко отрегулировать на инструменте при пробном проходе. Следует обратить внимание и на плотность материала. На упаковках и документации по эксплуатации фрезерного оборудования есть указания на этот счет.

Их легко отрегулировать на инструменте при пробном проходе. Следует обратить внимание и на плотность материала. На упаковках и документации по эксплуатации фрезерного оборудования есть указания на этот счет.

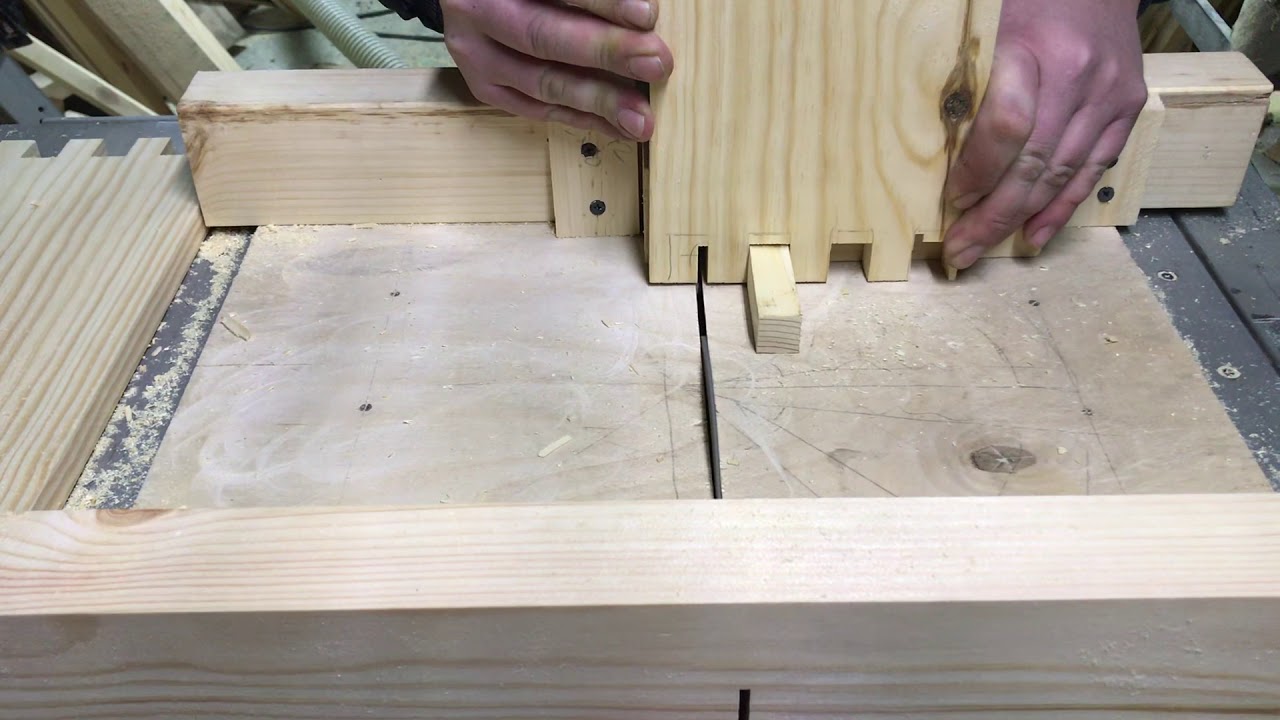

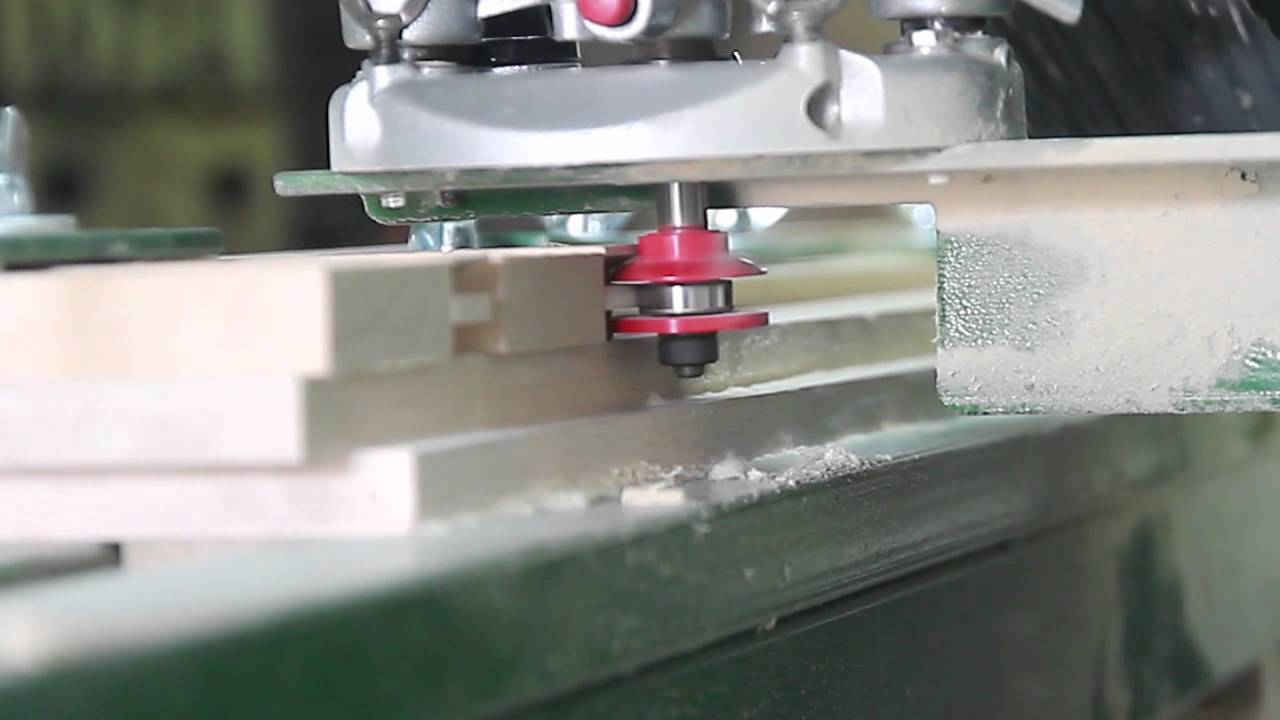

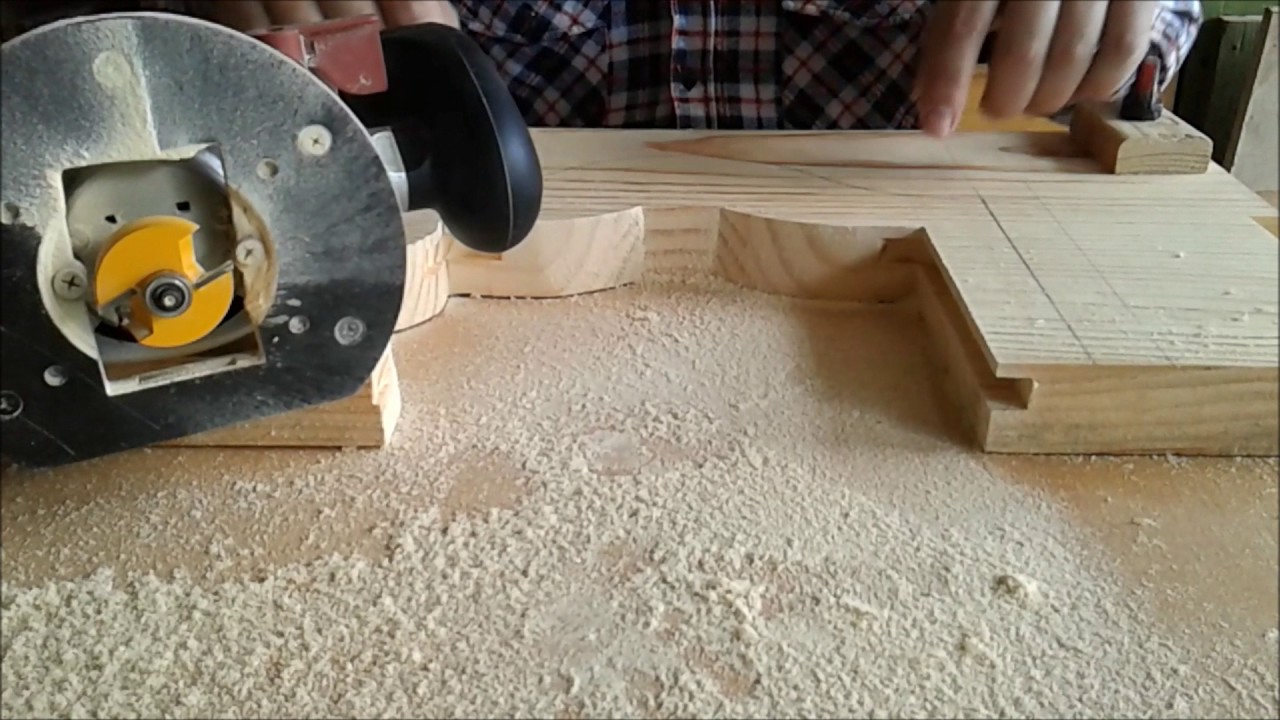

Во всех ручных фрезерах предусмотрена поверхностная обработка материала режущим инструментом вниз. В отличие от станка, заготовка остается недвижимой, а фреза подается на обработку, вручную учитывая характер профиля фрезеровочных работ.

Изготовление вагонки лучше всего производить с помощью направляющей линейки фрезера, устраняющей возможные отклонения по плоскостям обрабатываемой кромки (торца доски). Обычно сначала делают паз, а затем выбирают шип. Последовательность операций при фрезеровании заготовок вагонки должна быть следующей:

- Закрепляем заготовку на верстаке при помощи струбцин либо саморезами по краям.

- Устанавливаем во фрезер нужную фрезу и регулируем высоту ее проходки.

- Включаем фрезер и делаем пробную проходку.

Указанные операции одинаковы для обоих видов операций. Если у вас имеется универсальная фреза, вам не понадобится перенастраивать фрезу ручного фрезера. Другое дело, если ширину планируемого паза невозможно сделать за один проход фрезы. Комбинированные фрезы для изготовления вагонки обычно продаются парно, для пазов и шипов соответственно.

Если у вас имеется универсальная фреза, вам не понадобится перенастраивать фрезу ручного фрезера. Другое дело, если ширину планируемого паза невозможно сделать за один проход фрезы. Комбинированные фрезы для изготовления вагонки обычно продаются парно, для пазов и шипов соответственно.

Шиповую (выступающую часть) с другой стороны заготовки выполняют за один проход комбинированной фрезой. Однако для придания вашей вагонке стилизованного вида, например, с имитацией бруса или какого-либо специального профиля, лучше применять отдельные фальцевые фрезы с фигурным профилем. Часто края шипов и пазов вагонки имеют закругленную форму либо фигурный вырез.

Важно! Старайтесь вести фрезер в одном направлении при контакте с древесиной, в противном случае вы рискуете сжечь резец раньше срока предусмотренной гарантийной эксплуатации. Паз должен превышать по глубине рабочую длину шипа вагонки. Этот зазор несет собой компенсационную нагрузку при увеличении влажности, особенно при наружной отделке вагонкой.

Заключение

Использование ручного фрезера при изготовлении вагонки – отличный вариант для домашнего мастера. Качество конечного изделия при грамотном использовании оборудования ничуть не уступает промышленным образцам, а в чем-то будет и превосходить, с точки зрения художественного оформления. Для более точной обработки кромок на заготовках приобретайте фирменные фрезы, в том числе и известных китайских компаний.

изготовление с помощью ручного фрезера, циркулярной пилы

Вагонка – популярный материал для отделки. Стоимость зависит от многих факторов. Доски из хорошего красивого дерева стоят заметно выше. Однако вагонку можно изготовить самостоятельно.

Содержание

- Определение и разновидности вагонки

- Сфера применения

- Популярные размеры

- Промышленное производство

- Особенности самодельной вагонки

- От чего зависит качество

- Выбор материала

- Породы древесины

- Набор инструментов и оборудования

- Подготовка материала

- Распиливание доски

- Фугование доски

- Изготовление вагонки

- С помощью фрезера

- С помощью циркулярки

- Что делать с остатками доски

Определение и разновидности вагонки

Вагонка — доска для отделки стен внутри и снаружи здания

Вагонка – отделочная доска. Первоначально от обычной она ничем и не отличалась, кроме небольшой толщины. Позднее в боковых сторонах стали прорезать пазы и выступы, чтобы при монтаже материал образовал более ровную и прочную поверхность.

Первоначально от обычной она ничем и не отличалась, кроме небольшой толщины. Позднее в боковых сторонах стали прорезать пазы и выступы, чтобы при монтаже материал образовал более ровную и прочную поверхность.

Различают обычную вагонку и евровагонку. Первый вариант чаще изготавливается из древесины с влажностью до 25%, что приводит к усыханию и короблению материала. Шипы и пазы не слишком выражены, так что под нагрузкой доски расходятся. Евровагонка производится из сухой древесины – не более 15%, размеры ее более точны, а шипы и пазы больше. Кроме того, на внутренней стороне ламелей есть вентиляционные канавки, что снижает риск появления конденсата.

Вагонка выпускается разной конфигурации. С лицевой стороны выбираются фаски – скругленные или угловатые, что придает ламелям более интересный вид. Различают следующие профили:

- softline – возле шипа выбирается древесина, фаска имеет скругленную форму, что помогает стекать воде и конденсату;

- штиль – имеет большую толщину – до 25 мм, возле шипа древесину не убирают, но верхняя часть профиля имеет скругленные углы;

- ландхаус – лицевая сторона фрезеруется, здесь формирует несколько выступов и углублений, чтобы собранная отделка образовывала определенный узор;

- блокхаус – вся лицевая часть равномерно скруглена и имитирует оцилиндрованное бревно;

- американка или корабельная вагонка – с лицевой стороны срезана под углом.

Выпускают также двухстороннюю вагонку. Обе ее стороны являются лицевыми. Материал используется для сборки тонких межкомнатных перегородок.

Софтлайн Двухсторонняя Американка Блокхаус Ландхаус Штиль

Да

71.43%

Нет

28.57%

Планирую

0%

Проголосовало: 7

Характеристики и внешний вид вагонки зависят от сортности используемого дерева. По этому признаку различают следующие классы.

- Экстра – или бессучковый. Трещины, сколы, пятна или смоляные кармашки на лицевой стороне исключены. Допускается 1 здоровый светлый сучок на 1 погонный метр.

- Класс А – допускается 2–3 здоровых сучка на 1 погонный метр, а также микротрещины и мелкие непростроги. Некоторые производители подобные дефекты зашпаклевывают. Количество досок, сделанных из сердцевины ствола, не превышает 30% от общего объема.

- Класс В – разрешается 2 выпадающих сучка и трещины длиной в 30 мм на лицевой стороне на 1 погонном метре.

Допускаются и смоляные кармашки. Если материал сделан из хвойных пород, могут встречаться участки со следами повреждения насекомыми, но не более чем 10% от объема.

Допускаются и смоляные кармашки. Если материал сделан из хвойных пород, могут встречаться участки со следами повреждения насекомыми, но не более чем 10% от объема. - Класс С – допускает очень большое количество дефектов, кроме гнили, плесени, сколов глубже половины толщины. Здесь могут встречаться выпавшие сучки, сквозные трещины, засмоленность.

Классифицируют ламели также по породе дерева.

Сфера применения

OLYMPUS DIGITAL CAMERA

Вагонка изначально разрабатывалась для отделки транспортных средств. Однако ее удобство, привлекательность и простота в монтаже обеспечили более широкое применение. Ламели используют:

- для обшивки стен и даже потолка в жилых помещениях и некоторых офисных, где допускается такая отделка;

- для облицовки балконов и лоджий, где выбор материалов ограничен;

- для отделки сауны, бани, предбанника и других помещений в банном комплексе;

- для облицовки фасадов зданий;

- для обшивки подвальных помещений, гаражей, мастерских;

- вагонку нередко берут и для сооружения заборов и красивых ограждений.

Материал применяют не совсем традиционным образом. Из вагонки делают фасады шкафов, реечные или глухие двери, тонкие межкомнатные перегородки, декоративные ширмы и прочее.

Популярные размеры

Изготовление вагонки промышленным методом подразумевает стандартизацию размеров. ГОСТом регламентируется только ширина и толщина. Длина изменяется от 2100 до 6000 мм и больше. Длинные встречается редко, поскольку работать с такими длинными досками неудобно.

Типовые размеры:

- ширина – 80, 100, 110, 120, 150 мм;

- толщина – 12,5, 13, 16, 19, 25 мм.

Валера

Голос строительного гуру

Задать вопрос

Габариты ламелей влияют на свойства. Чем шире вагонка, тем выше вероятность коробления и усадки. Узкие ламели в целом лучше сохраняют геометрию и более устойчивы к механическим повреждениям. Толщина определяет долговечность. Для внутренних работ чаще берут тонкие ламели – 12,5, 13 мм. Для наружных работ, особенно при обшивке утепленных стен, нужны ламели более толстые – в 16–25 мм.

Для наружных работ, особенно при обшивке утепленных стен, нужны ламели более толстые – в 16–25 мм.

Промышленное производство

Производственный цех

Производственная технология получения ламели включает несколько этапов. Поскольку речь идет о крупных партиях, используют мощное профессиональное оборудование.

- Сначала изготавливают обрезную доску.

- Затем ламели высушивают на открытом воздухе или в камере. Влажность качественного материала не превышает 12–15%.

- Доски обстругивают с лицевой стороны и придают нужную форму.

- На станках подвергают материал фальцовке и шпунтовке, формируя не только шипы и пазы на боковых сторонах, но и специфический профиль вагонки: ланхудахус, штиль, американка.

- Материал очищают от грязи и пыли. Доски проходят стандартную проверку и сортируются по качеству и сортности.

Оборудование, используемое для разделки и формовки ламелей мощное, но не сложное.

В домашних условиях можно выполнить те же работы на фрезерном станке, несколько его модифицировав.

Особенности самодельной вагонки

Вагонка своими руками выполняется именно из того дерева, какое требуется потребителю. Самостоятельно можно подобрать не только цвет и рисунок, но даже такое расположение сучков и пятнышек, чтобы подчеркнуть особенность материала.

Простота обработки дерева

Можно сделать ламели с разной структурой

Ламели можно изготавливать из расчета на будущую обработку: брашинг, состаривание, покрытие лаком или краской

Стоимость вагонки своими руками ниже, несмотря на приличный расход электричества при изготовлении

В домашних условиях сложно точно соблюдать размеры и конфигурацию доски

Сложный профиль потребует намного больше времени и усилий

Для изготовления потребуется сухое дерево

Работа требует квалификации и опыта

От чего зависит качество

Для изготовления вагонки нужно брать качественный материал

Качество материала, сделанного своими руками, определяется следующими факторами.

- Для вагонки нужно брать хорошую обрезную доску. Иначе корректировать толщину изделия будет весьма сложно.

- Дефекты материала – сучки, кармашки, трещины – весьма затрудняют работу. Следует распланировать раскрой так, чтобы дефекты не оказывались на участках обработки.

- Доски с гнилью, черными сучками, очень кривые покупать нельзя, в домашних условиях с такими повреждениями не справиться.

- Все инструменты, используемые в работе, должны быть в идеальном состоянии.

- Во время работы следует следить за чистотой на станке. Мелкую древесную пыль и стружки периодически сдувают, циркулярную пилу остужают. В противном случае срезы и пропилы получаются менее ровными.

- Предпочтительнее сухая доска. Она режется лучше и не дает усадки. Ламели из древесины естественной влажности имеют неточные размеры, а после монтажа отделку может повести.

На качество обшивки влияет и выбранный профиль. Вырезание вентиляционных бороздок существенно облегчает вывод влаги. Такая отделка прослужит намного дольше.

Выбор материала

Вагонку своими руками можно изготовить из любой древесины. Но если нужно получить отделку высокого качества, к выбору материала следует подходить тщательно.

- Сортность – чем выше класс доски, тем более высокого качества получаются ламели. Сучки, кармашки, трещины портят внешний вид и существенно снижают его прочность, стойкость к действию влаги и к износу. От несортового материала стоит сразу отказаться.

- Влажность – предпочтительнее сухая древесина с влажностью в 12–15%. Если показатель выше, придется в процесс изготовления вагонки включить и сушку.

- Размеры досок ограничены. На домашнем станке можно обрабатывать материал толщиной не более 2 см и шириной не более 10 см.

Важно подобрать породу дерева, так как ее характеристики определяют назначение обшивки.

Породы древесины

Сосна

Изготавливают вагонку из хвойных и лиственных пород.

- Сосна – самый распространенный материал, так как дешев, доступен и позволяет подобрать большой объем первосортного материала. Древесина сосны довольно устойчива к гнили, так как содержит большое количество смол. Тем не менее ее нужно защищать от действия влаги, а пар она переносит совсем плохо. Сосновые ламели чаще идут на внешнюю обшивку. При этом вагонку следует окрашивать, прогрунтовывать, покрывать лаком.

- Лиственница – более дорогой материал, но обладающий очень высокой стойкостью к действию воды. Такие ламели в защите не нуждаются и служат десятилетиями, поэтому тоже обычно применяются для обшивки фасада. Лиственница содержит больше сучков и кармашков, однако такие дефекты мало влияют на ее качество.

- Кедр – дорогой вариант. Кедровая древесина очень красива, тверда, прочна, устойчива к воде и пару. Обладает лечебными свойствами.

Применятся для отделки жилых комнат и особенно рекомендуется для обшивки бани или сауны.

Применятся для отделки жилых комнат и особенно рекомендуется для обшивки бани или сауны. - Дуб – элитный первоклассный вариант. Древесина твердая, очень прочная, необычайно красивая и долговечная. Однако самостоятельно изготовить дубовую вагонку сложно.

- Липа – прекрасный вариант для бани и детской. Дерево светлое, шелковистое на ощупь, чудесно пахнет. Липа устойчива к действию пара и плохо проводит температуру, поэтому даже в финской сауне она чрезмерно не нагревается.

- Ольха – тоже рекомендуется для обшивки сауны и парилки. Плохо проводит тепло, не накапливает влагу, обладает очень хорошими звукоизоляционными свойствами. По внешнему виду уступает липе. Кроме того, ольха не столь долговечна.

- Береза – красивая древесина, но склонная к короблению и растрескиванию. Работать с березой на домашнем станке очень сложно.

Береза Дуб Кедр Липа Лиственница Ольха

Использовать можно и другие породы: вишню, тополь, ясень.

Не рекомендуется брать древесину фруктовых деревьев: она слишком мягкая и быстро приходит в негодность.

Набор инструментов и оборудования

Станок для производства вагонки своими руками

Чтобы изготовить ламели своими руками, необходимо сделать станок или модифицировать фрезер. Потребуется для этого следующие материалы и инструменты.

- Уголок и трубы квадратного сечения для стола и рамы. Стол делают нешироким и длинным, но массивным, чтобы снизить вибрацию.

- Лист железа для столешницы – его прикручивают болтами. В столешнице проделывают 2 отверстия, в которых располагают вальцовочные валики. Размещаются они так, чтобы не возвышать над уровнем столешницы. Вал соединяют с валом двигателя ременной передачей.

- Ножевой вал – предпочтительнее готовый промышленный. Выбирают модель со ступенчатыми шкивами, чтобы можно было регулировать число оборотов.

- Прижимные ролики – можно изготовить из устройства любого типа, например, снять со стиральной машинки.

- Асинхронный двигатель мощностью в 2–5 кВт.

- Болгарка, сварочный аппарат для резки и сварки станка.

- Дрель с набором сверл.

- Циркулярная пила, рубанок.

- Линейка и специальный угольник с метками.

- Комплект фрез для изготовления вагонки.

Для отделки доски могут понадобиться столярные инструменты, кисти для лакировки или окраски.

Подготовка материала

Правильное складирование досок

Порядок изготовления вагонки следующий:

- подготовка и распиливание досок;

- фугование поверхности;

- формирование элементов профиля.

Предварительные мероприятия просты:

- выбирают расходный материал, следя за тем, чтобы толщина обрезной доски не превышала 2 см, а ширина – 10 см;

- сортируют доски и сразу же избавляются от материала с пятнами гнили или выпавшими сучками;

- готовят место для складирования – обычно это навес, где доски перекладывают деревянными прокладками.

Заготовки тоже желательно укладывать в одно место, чтобы проще было передавать их на станок.

Распиливание доски

Для распиловки используют циркулярную пилу с большими зубьями. Перед работой обязательно проверяют, насколько хорошо закреплена пила и запорные устройства. Технология следующая.

- Включают прибор. Заводят разрезаемую доску торцом вперед между направляющими роликами.

- Чтобы предупредить случайные движения, используют упоры.

- Распиливают доски на нужное количество ламелей.

- Складывают подготовленный материал в штабеля.

Запрещается снимать с пилы защитные приспособления – клин и кожух. Они предупреждают обратный вынос деревянной плашки.

Фугование доски

Прежде чем сформировать профиль вагонки, нужно добиться точной прямолинейной поверхности доски. Процесс этот называется фугование.

- Для работы заменяют циркулярную пилу цилиндрическими валами.

- Доску прогоняют в одном направлении с каждой стороны.

- Величину нажима регулируют с помощью прижимных устройств.

- Количество проходов с каждой стороны должно быть одинаковым для всех заготовок.

Изготовление вагонки

Профиль изделия составляют пазы и выступы с боковых сторон доски, вентиляционные желобки с внутренней стороны и элементы профиля с наружной – скругленные вырезы, выборка дерева и прочее.

Нарезку осуществляют с помощью фрез или циркулярной пилы.

С помощью фрезера

Для формирования вагонки ручным фрезером нужно брать только подготовленные доски. Все операции выполняются при жесткой фиксации материала и режущего инструмент. Поэтому точность размеров имеет огромное значение.

- Начинают работы с настройки: регулируют положение доски по отношению к ограничителю, фиксируют прижимными роликами с внутренней стороны.

- Выставляют фрезу по высоте. Важно добиться того, чтобы обе фрезы находились на одинаковой высоте.

- Заготовку ведут вдоль фрезы, вырезая паз с одной сторон доски. Затем меняют фрезу и формируют с другой стороны выступ такой же формы и размера.

Ни в коем случае нельзя удерживать доску вручную во время работы.

С помощью циркулярки

Вагонку своими руками можно сделать и на циркуляре. Технология несколько сложнее. Здесь важно следить за углом наклона диска.

- Регулируют положение диска так, чтобы можно было сделать зеркальные выборки на двух сторонах доски. При толщине доски в 20 мм выход диска составляет 10 мм, а дистанция до линейки тоже достигает 10 мм.

- Первый проход выполняют плашмя. Заготовку прижимают к боковому упору и прорезают канавку на половину толщины.

- Затем доску ставят на ребро и повторяют ту же операцию.

- Те же действия совершают с другой стороны торца.

Обработку лицевой части доски не выполняют. На циркуляре делают только достаточно грубую вагонку.

После изготовления вагонки остается не только древесная пыль и стружка, но и обрезки досок разного вида и размера. Используя тот же станок и ручные инструменты, из них можно сделать немало полезных вещей:

- тонкие небольшие рейки идут для заделки сидений стульев, садовой мебели, детских качелей;

- из мелких дощечек выполняют кухонные разделочные доски и деревянные «салфетки»,

- крупные фрагменты подойдут для изготовления полок и ящиков;

- красивые куски дерева можно использовать даже для декоративной обшивки стены, например, кухонного фартука.

Фрезерование с ЧПУ

— это больше ручное управление, чем вы думаете

Я был в Пасадене, Калифорния, на суперконференции Hackaday, и мне удалось провести некоторое время в лаборатории дизайна Supplyframe. Постоянный инженер Дэн Хинцш сказал, что у меня есть несколько часов, и спросил, что я хочу сделать. Ограничения заключались в том, что он должен был быть достаточно маленьким, чтобы поместиться в зарегистрированном багаже, но должен был быть достаточно крутым, чтобы отнимать у Дэна время, а я получал бонусные баллы за изучение некоторых новых навыков. У меня дома есть приличная мастерская по дереву, и хотя моя ферма с 3D-принтерами не такая профессиональная, как в Design Lab, я знаю толк. Это оставило один очевидный выбор: что-нибудь Jolly Wrencher на промышленном трехосевом фрезерном станке с ЧПУ Tormach.

Фрезерный станок с ЧПУ — отличный инструмент, но это не всезнающий робот, поедающий металл, которому можно просто передать файл проекта. Если вы думали, что фрезерный станок с ЧПУ превратит вас в монстра по резке металла, не требующего опыта, вы глубоко ошибались.

Конечно, станок способен вырезать произвольные формы с точностью, которая потребовала бы чрезвычайно больших усилий, если бы это делалось вручную, но мастерство оператора играет не меньшую роль, чем ручной фрезер, чтобы гарантировать, что что-то пойдет не так. боком. Здравый смысл, опыт и вклад Дэна были необходимы на каждом этапе пути. Честно говоря, меня удивило, насколько вся процедура похожа на ручную фрезеровку. Так что, если вы хотите узнать, каково это — сидеть на плече у серьезного оператора станка с ЧПУ, читайте дальше!

Планирование: CAD и CAM

Я сказал: «Дэн, веселый гаечный ключ из алюминия!» и когда я пришел на другое утро, он уже тайно работал за моей спиной. SVG-файл Wrencher, который у него был, на самом деле состоял из крошечных сегментов линий, а не из гладких кривых Безье. Попытка сопоставить все получившиеся бесконечно малые острые углы приведет к тому, что программное обеспечение САПР (Fusion 360) выйдет из строя. Вместо этого Дэн обвел исходное изображение совершенно новыми плавными кривыми и получил что-то, неотличимое от оригинала на мой взгляд, но гораздо более простое для обработки компьютером.

Попытка сопоставить все получившиеся бесконечно малые острые углы приведет к тому, что программное обеспечение САПР (Fusion 360) выйдет из строя. Вместо этого Дэн обвел исходное изображение совершенно новыми плавными кривыми и получил что-то, неотличимое от оригинала на мой взгляд, но гораздо более простое для обработки компьютером.

С желаемым набором контуров нам нужно было выбрать инструменты. Здесь существует компромисс между верностью входному файлу и получением результата за короткое время. Если бы Дэн выбрал слишком большую режущую головку на фрезе, мелкие детали было бы невозможно вырезать — в частности, кончики гаечных ключей имеют внутренние углы, и их острота ограничена диаметром сверла. Было бы лучше, если бы вся работа была сделана с лучшей головой, но это заняло бы целую вечность. Таким образом, обычная стратегия состоит в том, чтобы сделать грубый проход, чтобы вырезать большую часть алюминия, а затем сделать более тонкие проходы меньшим инструментом. Но насколько большой является большим, и насколько малым является маленький? И двух проходов достаточно, или надо ехать в три?

В конце концов, это приговор. Переключение режущих головок на Tormach происходит очень быстро, но не автоматически. Это означало, что мы должны были быть рядом в нужное время, чтобы поменять их местами. В этом смысле меньшее количество смен инструмента лучше, чем большее. Дэн выбрал фрезу первой ступени, чтобы она поместилась между глазами Гаечного ключа и краем черепа, но не стал заморачиваться над мелкими деталями на кончиках гаечных ключей. С ними справится второй проход более тонким инструментом. Последний проход со скошенными кромками был добавлен просто для галочки: мне нравится, как выглядят изогнутые края со скошенными кромками, и я никогда не смог бы сделать это так красиво вручную.

Переключение режущих головок на Tormach происходит очень быстро, но не автоматически. Это означало, что мы должны были быть рядом в нужное время, чтобы поменять их местами. В этом смысле меньшее количество смен инструмента лучше, чем большее. Дэн выбрал фрезу первой ступени, чтобы она поместилась между глазами Гаечного ключа и краем черепа, но не стал заморачиваться над мелкими деталями на кончиках гаечных ключей. С ними справится второй проход более тонким инструментом. Последний проход со скошенными кромками был добавлен просто для галочки: мне нравится, как выглядят изогнутые края со скошенными кромками, и я никогда не смог бы сделать это так красиво вручную.

Программное обеспечение CAM также хотело знать огромное количество деталей о фактической резке, но большинство из них имели хорошие предыдущие значения из-за опыта Дэна в резке алюминия этими конкретными инструментальными головками. Тем не менее, он бесцеремонно установил скорость подачи примерно в два раза больше, чем она, вероятно, должна быть, и сказал, что мы будем «повращать колесико», чтобы сделать это правильно.

Еще до того, как мы переключили большой красный переключатель станка с на , Дэн уже сделал ряд оценок, которые зависят от его знаний о программном обеспечении, станке, инструментах и материале, который мы режем. Новичок вроде меня уже проиграл бы игру, к черту ЧПУ.

Человек и машина

Мы загрузили файлы CAM и запустили процедуры прогрева и самосмазывания Tormach. Дэн удостоверился, что из него выходит тонкий туман смазочно-охлаждающей жидкости, а затем мы начали искать лом алюминиевого прутка. Планировалось, что череп будет размером около 4 дюймов (назовем его 10 см) квадратным, а в мастерской имелся брусок чуть большего размера, который нужно было просто разрезать. Хорошая смазка и чистое и острое металлическое лезвие на отрезной пиле позволили быстро справиться с здоровенным алюминиевым бруском, но, по сути, это было так же, как если бы вы делали это дома с небольшим количеством смазочно-охлаждающей жидкости и ножовкой. Только быстрее.

Пруток не обязательно квадратный, да и поверхности в любом случае выглядят не очень хорошо, поэтому, как только мельница прогрелась, Дэн вставил головку мухореза, и мы выровняли заготовку. Хотя он использовал фрезерный станок с ЧПУ для резки, это была почти полностью ручная процедура. Сначала он вырезал контрольную кромку, постепенно углубляясь, пока не снял весь исходный металл. Затем он перевернул его и повторил процедуру. С двумя параллельными гранями и квадратными блоками с хорошей точностью он вырезал оставшиеся грани, чтобы они были квадратными. Во всех случаях это был процесс медленного опускания фрезы до тех пор, пока она не достигала (предполагаемой) верхней точки забоя, и опускания проход за проходом, пока все не станет блестящим. Сколько снимать? Как быстро кормить? Опыт оператора. ЧПУ тут не поможет.

Хотя он использовал фрезерный станок с ЧПУ для резки, это была почти полностью ручная процедура. Сначала он вырезал контрольную кромку, постепенно углубляясь, пока не снял весь исходный металл. Затем он перевернул его и повторил процедуру. С двумя параллельными гранями и квадратными блоками с хорошей точностью он вырезал оставшиеся грани, чтобы они были квадратными. Во всех случаях это был процесс медленного опускания фрезы до тех пор, пока она не достигала (предполагаемой) верхней точки забоя, и опускания проход за проходом, пока все не станет блестящим. Сколько снимать? Как быстро кормить? Опыт оператора. ЧПУ тут не поможет.

Это всегда начинается здесь

Chop Chop

Первая грань

Плоский и квадратный

В конце концов, наш блок размером 4,001″ на 3,985″ — неплохо, но немного шаткий первый рез с помощью отрубной пилы привел к нам нужно снять слишком много с одного края, чтобы очистить его. В любом случае, это пресс-папье, поэтому все, что имеет значение, — это отцентрировать Гаечный ключ. Введите опыт оператора еще раз. Дэн настроил файл CAM с нулевой точкой машины в мертвой точке головы Гаечного ключа. Это означает, что если бы мы могли направить станок с ЧПУ на центр нашей алюминиевой заготовки, нам не пришлось бы беспокоиться о том, что одна сторона на 0,015″ (0,4 мм) короче другой — все будет работать симметрично. по дизайну.

Введите опыт оператора еще раз. Дэн настроил файл CAM с нулевой точкой машины в мертвой точке головы Гаечного ключа. Это означает, что если бы мы могли направить станок с ЧПУ на центр нашей алюминиевой заготовки, нам не пришлось бы беспокоиться о том, что одна сторона на 0,015″ (0,4 мм) короче другой — все будет работать симметрично. по дизайну.

У Tormach есть 3D-датчик расстояния, пожалуй, самая крутая вещь, которую я когда-либо видел. Вы вставляете его в станок, и он измеряет по осям X, Y и Z. Это упростило поиск точной ширины и высоты детали во всех измерениях и позволило Дэну сообщить машине, где находится верхняя поверхность центра нашей детали. До этого момента все было на 100% ручным, но теперь, когда станок ориентирован, ЧПУ может помочь.

Езда на джоге

Замена первого режущего инструмента, он только что нажал кнопку воспроизведения? Ну типа. Tormach имеет индивидуальную регулировку скорости резки и скорости перемещения. Первым делом нужно было перепроверить нашу нулевую установку, переместив фрезу вниз к заготовке со скоростью перемещения около 10% и скоростью подачи при резании, установленной на 0%. Это позволило нам убедиться, что мельница остановилась именно там, где должна. Если бы он допустил ошибку, фреза могла бы врезаться в металл на опасной глубине или на безумной скорости подачи, сломав биты или что похуже. Такие проверки вменяемости являются ключевыми.

Это позволило нам убедиться, что мельница остановилась именно там, где должна. Если бы он допустил ошибку, фреза могла бы врезаться в металл на опасной глубине или на безумной скорости подачи, сломав биты или что похуже. Такие проверки вменяемости являются ключевыми.

Затем он медленно увеличил скорость подачи; помните, что он намеренно установил слишком высокую скорость подачи на этапе CAM. Мы наблюдали, как фреза по спирали опускается до нужной глубины резания, а затем начинает движение по своей схеме. Он медленно увеличивал подачу, пока она не двигалась с приличной скоростью. Сколько материала он должен снимать в секунду? Как и в случае с ручной мельницей, это вопрос опыта. Он слушал станок, смотрел, как отлетает стружка, и проверял качество реза. Полностью автоматический ЧПУ? Противоположный.

Черновой проход был выполнен в один миг, и мы заменили инструмент на детальную фрезу. Опять же, мы повторили ту же самую процедуру, медленно приближая инструмент к поверхности алюминия. Он остановился там, где должен был? Соответствует ли длина инструментальной головки той длине, которую считает станок? Утвердительно для обоих, но это хорошая перепроверка. Затем Дэн снова медленно разогнал машину до рабочей скорости.

Он остановился там, где должен был? Соответствует ли длина инструментальной головки той длине, которую считает станок? Утвердительно для обоих, но это хорошая перепроверка. Затем Дэн снова медленно разогнал машину до рабочей скорости.

Черновая обработка

После черновой обработки

Чистовая обработка

Обрезка, подготовка к снятию фаски

Наблюдать за тем, как мельница работает, завораживает, как знает любой из вас, у кого есть 3D-принтер, и в конце концов я наблюдал, как летят алюминиевые стружки, в то время как я мог бы пить кофе на улице. Но эти пятнадцать минут полной автоматизации закончились слишком рано. Еще одна смена инструмента, на насадку для снятия фаски, еще пара минут машинного времени, и весёлое пресс-папье готово. Завихрения в центре флейт мельницы делают его почти похожим на сахарный череп. Это было великолепно!

Эпилог

Конечно, алюминиевый гаечный ключ был разовым проектом на скорую руку. Если бы мы производили их в нескольких экземплярах, мы бы записали идеальные скорости подачи и, возможно, пропустили бы ручную прокрутку для следующих итераций. Но в целом в 60 % случаев задействовано довольно активное участие и суждения оператора. Планирование работы, выравнивание заготовки и даже управление станком по этапам, которые он уже «знал», требовали оператора, знакомого с механической обработкой с точки зрения ручного труда и способного продумывать следующие этапы при планировании настоящего.

Но в целом в 60 % случаев задействовано довольно активное участие и суждения оператора. Планирование работы, выравнивание заготовки и даже управление станком по этапам, которые он уже «знал», требовали оператора, знакомого с механической обработкой с точки зрения ручного труда и способного продумывать следующие этапы при планировании настоящего.

В то время как традиционные слесари могут просыпаться посреди ночи, потея от пуль из-за того, что роботы забирают работу из их рук, и, возможно, это правильно в массовом производстве, это, конечно, не тот случай, когда кто-то, у кого никогда не было опыта работы с металлом, может просто подойти к одному из этих чудес ЧПУ, передайте ему изображение и нажмите кнопку воспроизведения. Посмотрев, как Дэн и Тормах вырезали мне гаечный ключ, я бы сказал, что для того, чтобы стать мастером станка с ЧПУ, недостаточно изучить канаты на ручном фрезерном станке, но это абсолютно необходимо.

Но я просто новичок в фрезеровании с ЧПУ. Что вы скажете? Сколько ваших трюков с ручной металлообработкой переносится на мир ЧПУ?

Огромное спасибо Дэну и всем сотрудникам Design Lab за гостеприимство!

13 Операции фрезерования с описанием приложений

Фрезерование — это универсальная операция обработки, которая может выполняться на различных материалах для получения требуемой заготовки.

Однако для каждого применения требуется отдельная операция фрезерования для получения требуемой формы с желаемой точностью и качеством поверхности.

Итак, каковы различные операции фрезерования и каково применение каждой из них?

Существует 13 различных операций фрезерования, каждая из которых имеет свое конкретное применение. Эти операции включают торцевое фрезерование, плоское фрезерование, концевое фрезерование, боковое фрезерование, фрезерование штифтов, групповое фрезерование, угловое фрезерование, фасонное фрезерование, фрезерование пилы, зубофрезерование, фрезерование резьбы, кулачковое фрезерование, попутное фрезерование и обычное фрезерование.

| Виды фрезерных работ | |

|---|---|

| 1 | Торцевое фрезерование |

| 2 | Плоское фрезерование |

| 3 9 0091 | Боковое фрезерование |

| 4 | Фрезерование с двух сторон |

| 5 | Фрезерование групп |

| 6 | Угловое фрезерование |

| 7 | Фасонное фрезерование |

| 8 | Концевое фрезерование | 9 | Распиловка |

| 10 | Зубофрезерование |

| 11 | Резьбофрезерование |

| 12 | Кулачковое фрезерование |

| 13 | Обычное фрезерование и попутное фрезерование |

Типы фрезерных операций

Эта статья предоставляет подробное руководство по различным операциям фрезерования, описывая их процессы и области применения. В статье также говорится о фрезерных инструментах, необходимых для различных применений.

В статье также говорится о фрезерных инструментах, необходимых для различных применений.

Что в этой статье?

- Фрезерование и его виды

- Инструменты для фрезерных работ

- Различные станки для фрезерования

- Заключительные мысли

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается считывателем. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Операция фрезерования и ее виды

Операция фрезерования – это процесс использования высокоскоростного вращающегося инструмента для удаления материала с поверхности заготовки и получения желаемого резания.

Эти фрезерные операции можно в общих чертах классифицировать в зависимости от типа выполняемой резки и типа используемого фрезерного станка.

Различные операции фрезерования в зависимости от геометрии заготовки

1. Торцевое фрезерование

Торцевое фрезерование

При торцевом фрезеровании зубья на периферии фрезы удаляют большую часть материала.

В то же время торцевая часть инструмента завершает обработку поверхности с незначительным удалением материала.

Фрезерный инструмент расположен перпендикулярно заготовке, поэтому при вращении фрезы заготовка прижимается к нему, что приводит к удалению материала.

Как правило, для торцевого фрезерования используется вертикально-фрезерный станок. Однако горизонтальный фрезерный станок также может выполнять это с помощью короткой оправки, которая позиционирует инструмент аналогично вертикальному фрезерованию.

2. Плоское фрезерование

Плоское фрезерование

Плоское фрезерование — еще одна популярная операция фрезерования, также называемая плоскостным или плоскостным фрезерованием.

При этой операции фреза устанавливается на оправку параллельно поверхности заготовки.

Как правило, выполняется на горизонтально-фрезерном станке с получением плоской и горизонтальной поверхности.

После того, как вы отрегулируете вертикальную глубину заготовки, вы подадите ее к фрезе с оптимальной скоростью подачи, чтобы удалить материал и получить гладкую поверхность.

3. Боковое фрезерование

Боковое фрезерование

Боковое фрезерование идеально подходит, если вам требуется обработать плоскую вертикальную поверхность на заготовке.

Фреза боковая устанавливается на оправку горизонтально-фрезерного станка, а стол, удерживающий заготовку, поднимается на необходимую глубину резания и подается против фрезы.

Кроме того, фреза имеет винтовые канавки, которые помогают удалять стружку во время обработки, а диаметр фрезы меньше ширины заготовки, как у сверла.

4. Фрезерование с двух сторон

Фрезерование с двух сторон

Фрезерование с двух сторон предпочтительнее, когда требуется обработать две или более параллельных поверхностей на заготовке за одну подачу.

В этой операции фрезерования используются две или более горизонтальные фрезы, установленные на оправке горизонтально-фрезерного станка.

Расстояние между режущими инструментами соответствует необходимому расстоянию между фрезерованными поверхностями.

С помощью этой операции можно обрабатывать шлицы, квадраты или шестигранники на заготовке.

5. Групповое фрезерование

Групповое фрезерование

В операции группового фрезерования используются две или более фрезы, установленные на одной оправке для одновременного фрезерования нескольких поверхностей.

Эти фрезы обычно различаются по диаметру, форме и ширине, а также с разным расстоянием между ними, что приводит к различной геометрии.

Расположение различных типов фрез приводит к возможности неограниченных комбинаций, но требуемая геометрия заготовки определяет комбинацию фрез.

Этот тип фрезерования экономит время обработки, тем самым снижая затраты и повышая производительность, что делает его идеальным для массового производства.

В этой операции оптимальная скорость резания определяется фрезой с наибольшим диаметром.

6. Угловое фрезерование

Угловое фрезерование

Угловое фрезерование используется для выполнения угловых надрезов или канавок в заготовке.

Как правило, специальные угловые фрезы используются для выполнения углового фрезерования на горизонтальном обрабатывающем центре.

Кроме того, вы также можете использовать 5-осевую фрезу, чтобы наклонить режущую головку под углом и выполнить операцию фрезерования под углом.

7. Фасонное фрезерование

Фасонное фрезерование

Фасонное фрезерование используется для выполнения вырезов или канавок желаемого контура.

Для этого типа фрезерования требуются специальные режущие инструменты, имеющие геометрию нужной канавки.

Использование этих фрез для удаления материала с поверхности заготовки приводит к воспроизведению геометрии инструмента на разрезе.

Как правило, эти инструменты используются для изготовления выпуклых, вогнутых или закругленных канавок на горизонтально-фрезерном станке.

Рекомендуется уменьшить скорость и подачу примерно на 30% по сравнению с обычным фрезерованием, чтобы получить точную геометрию канавки с хорошим качеством поверхности.

8. Концевое фрезерование

Периферийное фрезерование и прорезание пазов

Концевое фрезерование использует стандартные концевые фрезы для удаления материала и получения желаемого резания.

Как и при боковом фрезеровании, при торцевом фрезеровании используется фреза, состоящая из спиральных канавок, которые помогают удалять и резать стружку.

Торцевое фрезерование может выполняться на горизонтальном и вертикальном фрезерном станке.

Эта операция подходит для вырезания пазов, пазов или шпоночных пазов в заготовках.

Кроме того, он также используется для периферийного фрезерования, когда режущий инструмент удаляет материал с периферии заготовки.

9. Пилорама

Фрезерование пилой

В лесопильном производстве используется фреза большого диаметра с тонким поперечным сечением, подходящая для обработки узких пазов или полного распила заготовки на две части.

Скорость подачи и скорость шпинделя относительно медленные по сравнению с другими операциями фрезерования, чтобы избежать повреждения инструмента и заготовки из-за нежелательного тепла трения и образования напряжения.

Эту операцию обычно выполняют на горизонтально-фрезерных станках.

10. Зубофрезерование

Зубофрезерование

Зубонарезные операции специально используются для обработки зубчатого колеса из цилиндрической заготовки путем удаления материала и формирования контура.

Эту операцию можно выполнить с помощью фасонного фрезы (круглой фрезы) на горизонтально-фрезерном станке или концевой фрезы на вертикально-фрезерном станке с подходящим профилем.

Позволяет получить зубья шестерни с соответствующим расстоянием и контуром.

11. Фрезерование резьбы

Операция фрезерования резьбы

Операция фрезерования резьбы используется для нарезания резьбы в существующем отверстии заготовки с помощью резьбовых инструментов, называемых резьбовыми фрезами.

Резьбофрезерование можно выполнять как на вертикально-, так и на горизонтально-фрезерных станках.

В отличие от нарезания резьбы резьбофрезерование подходит для нарезания резьбы на отверстиях, размер которых превышает размер фрезы.

При фрезеровании резьбы используются три набора движений: один для вращения резьбовой фрезы, один для ее перемещения в отверстие и из отверстия и один для подачи заготовки для нарезания необходимой резьбы.

12. Фрезерование кулачков

Фрезерование кулачков — это специальная операция фрезерования, используемая для изготовления кулачков.

При этом используется универсальная погружная головка для вращения и индексации заготовки, в то время как режущий инструмент удаляет материал для придания желаемой формы.

Вы можете изменять ось кулачка от 0 до 90 градусов, чтобы получить соответствующий профиль кулачка.

Различные операции фрезерования на основе механизмов фрезерования

Ручное фрезерование

Мини-ручная мельница Harbour Freight X2

Ручное фрезерование предполагает использование ручных фрезерных инструментов для выполнения желаемой операции.

Эти мельницы требуют ручного перемещения маховиков и ручной смены инструмента.

В результате им не хватает автоматизации и других функций программирования, таких как автоматическая смена инструмента и автоматическая подача.

Тем не менее, они по-прежнему являются наиболее часто используемыми фрезерными станками из-за их простоты и низкой стоимости.

Фрезерный станок с ЧПУ

Фрезерный станок с ЧПУ Акрил

Фрезерные станки с числовым программным управлением (ЧПУ) — это современные фрезерные станки.

Эти фрезерные станки требуют от пользователя ввода команд или G-кодов, которые преобразуются в операции обработки.

Эти машины исключают ручную работу, поскольку каждый процесс автоматизирован, что повышает производительность и безопасность оператора.

Несмотря на то, что эти фрезерные станки идеально подходят для промышленного применения, фрезерные станки с ЧПУ для небольших мастерских также доступны для домашнего использования и мелкосерийного производства.

Автоматизация фрезерной операции обеспечивает возможность вырезания сложных узоров с высокой точностью и точностью.

Таким образом, фрезерование с ЧПУ подходит для задач, в которых высокая точность и производительность важнее стоимости оборудования.

Традиционное фрезерование и попутное фрезерование

Обычное фрезерование и попутное фрезерование

Обычное фрезерование, также известное как встречное фрезерование, представляет собой операцию фрезерования, при которой вращение фрезы противоположно вращению подачи.

Напротив, при попутном фрезеровании, также известном как попутное фрезерование, вращение фрезы происходит в направлении подачи.

Традиционное фрезерование приводит к образованию более длинной стружки, что приводит к более высокому съему материала и более высокому уровню вибрации.

Таким образом, он имеет меньший срок службы и требует большей силы зажима заготовки.

Напротив, попутное фрезерование приводит к образованию более короткой стружки и меньшим вибрациям, что приводит к более гладкой поверхности с более длительным сроком службы инструмента и меньшим усилием зажима.

Инструменты, используемые для фрезерных операций

В зависимости от типа выполняемой фрезерной операции существуют различные типы фрезерных инструментов, и выбор правильного фрезерного инструмента имеет решающее значение для получения желаемых результатов.

Быстрорежущая сталь (HSS), карбид, углеродистая сталь и быстрорежущая кобальтовая сталь являются обычно используемыми материалами для изготовления фрезерных инструментов.

Кроме того, вы можете использовать алмазные или титановые вставки на фрезах для повышения прочности и увеличения срока службы инструмента.

Торцевые фрезы

Торцевые фрезы с квадратным торцом

При торцевом фрезеровании обычно используются торцевые фрезы, которые содержат режущие зубья, расположенные на периферии фрезы.

В зависимости от конструкции инструмента режущие зубья могут быть цельнометаллическими или иметь сменные вставки.

Режущие зубья удаляют большую часть материала, а нижняя кромка сглаживает и завершает фрезерованную поверхность.

Фрезы для слябов

Фрезы для слябов (Источник: F&D Tool Company)

Фрезы для слябов предназначены для плоского фрезерования и устанавливаются на оправку горизонтально-фрезерного станка.

Эти фрезы, как правило, широкие и используются для строгания более крупных заготовок.

Зубья фрезы имеют спиральный профиль с достаточным расстоянием между зубьями для обеспечения надлежащего удаления стружки.

Концевые фрезы

Концевые фрезы

Концевые фрезы имеют диаметр, намного меньший, чем ширина обрабатываемой поверхности.

Чем больше число канавок, тем выше съем материала и меньше удаление стружки.

Поэтому рекомендуется использовать концевые фрезы с меньшим количеством канавок при обработке пластичных материалов, таких как медь, чтобы облегчить удаление стружки.

Шаровые фрезы

Сферическая концевая фреза

Шаровые фрезы, более известные как сферические фрезы, представляют собой фрезерные инструменты с закругленными основаниями и желобообразными режущими кромками.

Идеально подходят для обработки произвольных форм и контуров на заготовке. Таким образом, концевые фрезы обычно используются для фасонного фрезерования на вертикальном обрабатывающем центре.

Фрезы по дереву

Фрезы по дереву

Фрезы по дереву содержат режущие зубья, перпендикулярные внешнему диаметру фрезы.

Их можно использовать для обработки пазов или шпоночных пазов в цилиндрических заготовках или других деталях.

Резьбовые фрезы

Резьбовые фрезы с прямыми канавками

Резьбовые фрезы состоят из внешней поверхности с резьбой для фрезерования резьбовых отверстий в заготовках.

В зависимости от типа нарезаемой резьбы эти фрезы доступны с различной геометрией канавки, например, с прямой канавкой, спиральной канавкой и т. д.

Нахлыстовые фрезы

Нахлыстовые фрезы

Нахлыстовые фрезы представляют собой одноточечные режущие инструменты, имеющие режущую кромку, перпендикулярную оси шпинделя фрезы.

Принцип работы подобен торцевой фрезе, за исключением того, что она режет медленнее из-за более низкой скорости вращения и одной режущей кромки.

Однако предпочтительнее в ситуациях, когда требуется более гладкая и тонкая поверхность.

Фрезы обычно используются при торцевом фрезеровании.

Угловые фрезы

Угловые фрезы

Угловые фрезы используются для фрезерования насечек или V-образных пазов в заготовке.

Одноугловая фреза состоит из зубьев на угловой поверхности, имеющих профиль, аналогичный профилю конического зубчатого колеса.

Двухугловая фреза имеет наклонную поверхность с обеих сторон симметрично.

Обе эти фрезы могут иметь угловой профиль 30, 45 или 60 градусов.

Фасонный фрезерный инструмент

Фасонный фрезерный инструмент

Эти фрезы имеют нестандартные формы и профили, что делает их пригодными для создания произвольных форм или неправильных контуров на заготовке.

Они могут производить вогнутые, выпуклые, закругленные или зубчатые профили.

Спиральные плоские фрезы

Спиральные плоские фрезы похожи на плитные фрезы, но имеют сравнительно больший шаг и угол наклона спирали.

Шаг — это расстояние между режущими кромками, а угол наклона спирали определяет спиральный профиль режущих кромок.

Используются при плоском фрезеровании, когда требуется более тонкая и гладкая поверхность.

Боковые фрезы

Боковые фрезы

Боковые фрезы имеют ширину меньше ширины обрабатываемой поверхности.

Они содержат периферийные зубья и могут использоваться с горизонтальными и вертикальными фрезерными станками.

Эти инструменты могут выполнять как торцовое, так и плоское фрезерование.

Пильные фрезы

Пильные фрезы

Фрезы для пилорам представляют собой тонкие фрезы большого диаметра с острыми лезвиями.

Они подходят для обработки узких пазов или канавок в заготовке или разрезания ее пополам.

Срок службы этих фрез короче, чем у других, из-за их малой толщины и острых лезвий, которые со временем затупляются.

Различные станки, используемые для фрезерования

Ваши требования определяют метод фрезерования и, следовательно, необходимый фрезерный станок.

Фрезерные станки с ЧПУ, традиционные фрезерные станки и фрезерные станки с ЧПУ являются тремя наиболее часто используемыми станками для фрезерования.

Эти станки обычно включают 3-осевую систему, но также могут быть найдены в 4-х, 5-ти или 6-ти осевых конфигурациях.

Оси определяют количество направлений, в которых можно подавать и перемещать заготовку и режущий инструмент.

Последние достижения сделали реальностью даже 12-осевые станки с ЧПУ.

Фрезерный станок с ЧПУ

Comgrow ROBO CNC

Фрезерный станок с числовым программным управлением (ЧПУ) состоит из фрезерного станка, который удерживает фрезерный инструмент и вращает его с нужной скоростью.

Каждый аспект механической обработки автоматизирован. Пользователь вводит данные на панели управления, подключенной к маршрутизатору. ПК переводит эти команды и выполняет их соответствующим образом.

Как правило, фрезерные станки с ЧПУ имеют большую рабочую зону по сравнению с фрезерными станками, что делает их пригодными для отправки по почте больших заготовок.

Однако они сравнительно менее жесткие и имеют меньшую мощность, что делает их пригодными для фрезерования более мягких материалов, таких как дерево, пластик, алюминий и т. д.

Наиболее существенное различие между фрезерным станком с ЧПУ и для перемещения режущего инструмента по осям X, Y и Z.

Ручной фрезерный станок

Струйная мельница JMD-18

Традиционные фрезерные станки состоят из основных компонентов, таких как колонна, основание, колено, механизм механической подачи, рабочий стол, ползун, шпиндель, фрезерный инструмент, фрезерный патрон и т. д.

Движение рабочего стола с помощью маховика, смена инструмента и перемещение инструментальной головки выполняются пользователем вручную.

Кроме того, точность обработанной поверхности иногда может быть низкой из-за человеческого фактора.

Эти фрезерные станки наиболее часто используются, особенно пользователями-сделай сам, из-за их простоты и низкой стоимости.

Фрезерный станок с ЧПУ

Фрезерный станок с ЧПУ Tormach 1100M

Части фрезерного станка с ЧПУ идентичны частям ручной фрезерной машины.

Однако он состоит из системы управления, которая автоматизирует работу машины, устраняя необходимость постоянного участия человека.

В коммерческом плане эти станки пользуются большим успехом, так как они ускоряют операции фрезерования, повышая при этом их эффективность и точность.

Хотя настольные фрезерные станки с ЧПУ могут выполнять все операции, более тяжелые и жесткие фрезерные станки с ЧПУ с фиксированной станиной идеально подходят для массового производства.

Заключительные мысли

Различные типы операций фрезерования дают разные результаты, поэтому важно определить ваши требования, прежде чем выбрать правильный процесс для вашего приложения.

В зависимости от планируемой операции фрезерования выбираются соответствующие фрезерные инструменты.

Режущий инструмент со сменными пластинами стоит дороже, чем инструмент с одним корпусом, но возможность замены пластин снижает общие затраты в долгосрочной перспективе.

Фрезерные станки с ЧПУ сравнительно дешевле и обеспечивают большую рабочую зону, подходящую для деревообрабатывающих проектов и других применений «сделай сам», в то время как фрезерный станок с ЧПУ идеально подходит для металлообрабатывающей промышленности.

Допускаются и смоляные кармашки. Если материал сделан из хвойных пород, могут встречаться участки со следами повреждения насекомыми, но не более чем 10% от объема.

Допускаются и смоляные кармашки. Если материал сделан из хвойных пород, могут встречаться участки со следами повреждения насекомыми, но не более чем 10% от объема.

В домашних условиях можно выполнить те же работы на фрезерном станке, несколько его модифицировав.

В домашних условиях можно выполнить те же работы на фрезерном станке, несколько его модифицировав.

Применятся для отделки жилых комнат и особенно рекомендуется для обшивки бани или сауны.

Применятся для отделки жилых комнат и особенно рекомендуется для обшивки бани или сауны. Не рекомендуется брать древесину фруктовых деревьев: она слишком мягкая и быстро приходит в негодность.

Не рекомендуется брать древесину фруктовых деревьев: она слишком мягкая и быстро приходит в негодность.