Блог о столах из эпоксидной смолы и столов из слэба

Элементы стола

Стол — это не только просто поверхность для размещения предметов, но и сложная конструкция, состоящая из множества элементов. Рассмотрим наиболее важные из них:

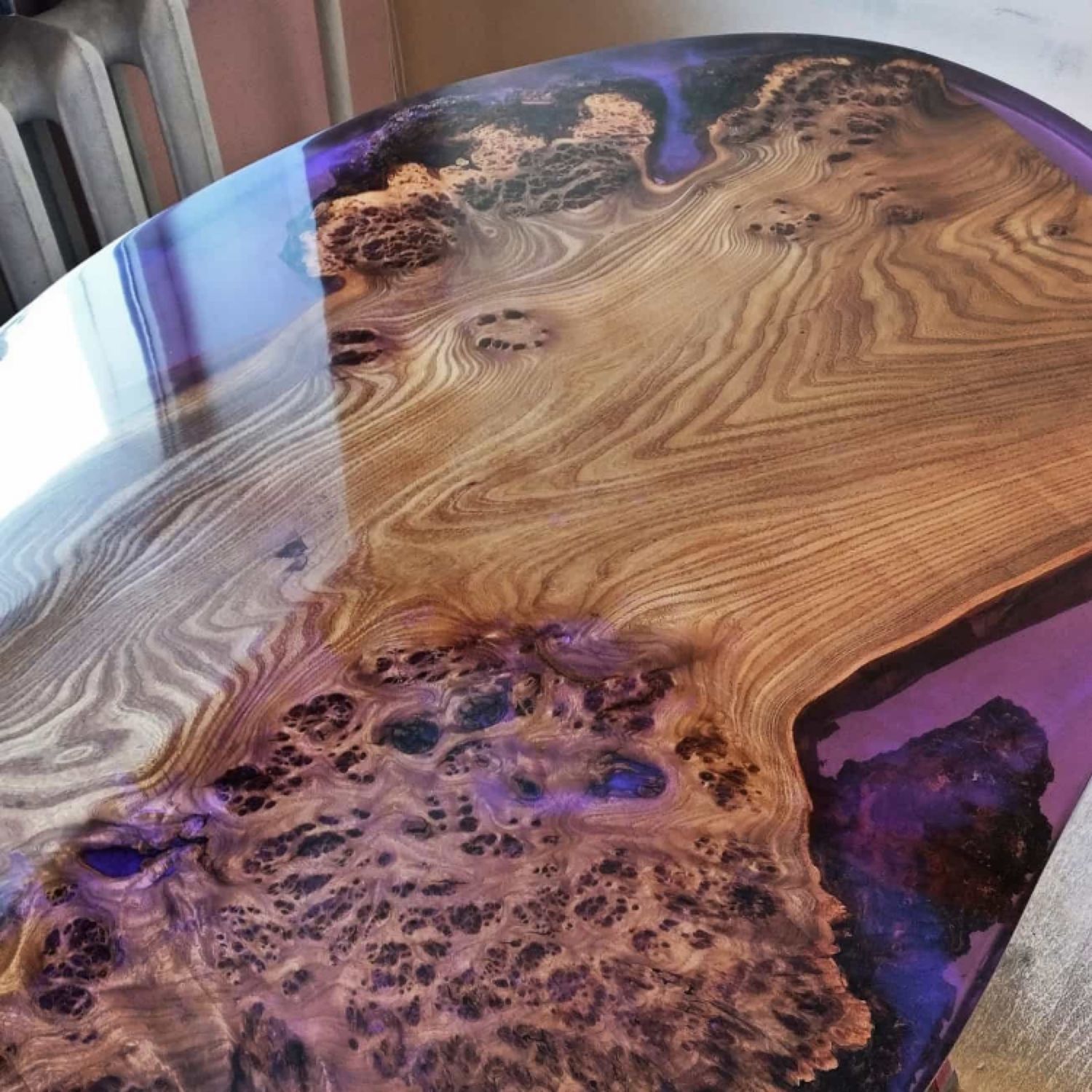

Карагач

Многие модели наших столов выполнены из слэбов карагача.

Карагач — это дерево, обиходное название нескольких видов вязов …

Применение эпоксидной смолы

Эпоксидная смола — это универсальный материал, который может использоваться для создания широкого спектра изделий и конструкций. Некоторые из примеров использования эпоксидной смолы включают …

Уход за столом из эпоксидной смолы

Уход за столом из эпоксидной смолы включает несколько простых шагов:

Чистка поверхности. Перед тем, как начать ухаживать за столом, необходимо удалить все остатки пищи и жидкости с поверхности стола. Для этого можно использовать мягкую ткань или губку и обычный мыльный раствор …

Стол из шишек и эпоксидной смолы

Стол из эпоксидной смолы и шишек – это красивый и уникальный предмет мебели, который может стать главным украшением любого интерьера . ..

..

Почему стол из слэба так популярен?

В производстве мебели термин слэб (англ. slab) обозначает название массивных плоских плит древесины. Их получают путем резки дерева вдоль ствола. Готовый слэб имеет …

Стол из спила и эпоксидной смолы

Столешницы из натуральной древесины всегда выглядят благородно и достойно. Такая мебель может по праву называться …

Как мы экономим время клиента?

Красивая и качественная столешница из натуральной древесины высшего сорта – это всегда удачный выбор и доступный, стильный элемент роскоши в интерьере…

Столы из эпоксидной смолы в интерьере

Красивая и качественная столешница из натуральной древесины высшего сорта – это всегда удачный выбор и доступный, стильный элемент роскоши в интерьере…

Экономить на мебели – это вредно?

Каждый предмет мебели в идеале должен быть долговечным и практичным. Разумеется, его качества и характеристики зависят…

Жидкий красящий пигмент

Среди различных красителей для эпоксидной смолы есть несколько вариантов, которые всегда обеспечивают отличный результат. ..

..

Что такое слэб-доска?

В деревообрабатывающем и мебельном производстве есть профессиональные и не всегда понятные термины. Например “слэб”….

Топ-5 ошибок в расстановке мебели

Правильно расположенная мебель становится очевидным преимуществом в любой квартире. Если нарушить этот баланс..

Тренд десятилетия – стол река из эпоксидной смолы

В дизайнерском интерьере постоянно появляются новые направления. Некоторые из них быстро забываются, другие становятся подобны открытию века и навсегда остаются в сердцах аудитории.

Стол из спила и эпоксидной смолы

Столешницы из натуральной древесины всегда выглядят благородно и достойно. Такая мебель может по праву называться элитной, ведь высококачественные древесные материалы относятся к премиальной категории мебельной продукции.

Как придать интерьеру дорогостоящий вид?

Обставляя квартиру, дом или любое другое помещение, многим людям хочется создать такой дизайн, чтобы окружающая обстановка производила эффектное впечатление. ..

..

Опасна ли эпоксидная смола?

Компоненты качественной смолы не несут вреда для человека, окружающей среды и домашних животных. Смола безопасна по своему природному составу и не имеет токсичных или летучих соединений.

Можно ли окрасить смолу?

Смола без дополнительных компонентов в составе имеет полупрозрачный золотистый цвет . Оттенок может использоваться для натуралистичных направлений и декора, однако в современном дизайне интерьера постоянно появляются новые тренды и актуальные тенденции.

Виды столешниц из эпоксидной смолы

Столы для современного интерьера должны быть качественными и надежными. Такой предмет мебели может использоваться в любой комнате: в гостиной, спальне.

Как затвердевает смола?

Отверждение эпоксидной смолы – это целый технологический процесс, от которого зависит качество готового изделия и особенности эксплуатации.

Заливка эпоксидной смолой слэба. | Мебель из слэбов, массива, и разные разности

Барнхаусы обычно характеризуются просторными открытыми планировками, высокими потолками, большими окнами и использованием натуральных материалов, таких как дерево и камень. Они часто сохраняют некоторые исторические детали, такие как грубые деревянные балки и стены из обработанного дерева, чтобы сохранить аутентичный вид.

Они часто сохраняют некоторые исторические детали, такие как грубые деревянные балки и стены из обработанного дерева, чтобы сохранить аутентичный вид.

В современном контексте термин «барнхаус» также может использоваться для описания новых домов или реконструкций, которые имитируют стиль барнхауса, но могут отличаться по дизайну и материалам. Эти дома могут включать в себя современные удобства и технологии, но сохранять характерные черты архитектуры барнхауса.

В целом, барнхаусы пользуются популярностью благодаря своему уникальному сочетанию стиля, комфорта и природной привлекательности. Они представляют собой пример гармоничного соединения сельской и современной архитектуры.

Существует несколько различных видов барнхаусов, которые отличаются своим дизайном, стилем и размером.

Вот некоторые из них:

Классический барнхаус

Типичный представитель архитектуры барнхауса, вдохновленный традиционными американскими амбарами. Он обычно имеет простую и прямоугольную форму с высокими потолками, широкими окнами и грубыми деревянными балками.

Современный барнхаус

Современная интерпретация классического барнхауса, сочетающая элементы современного дизайна и традиционной архитектуры. Современные барнхаусы могут иметь упрощенные формы, минималистичные линии и использование современных материалов, таких как стекло и металл.

Фермерский барнхаус

Разновидность барнхауса, которая подчеркивает свою связь с сельской местностью и фермерским стилем. Он может включать в себя простые и функциональные элементы, такие как большие площади для хранения и работы, навесы или веранды.

Расширенный барнхаус

Более крупные и роскошные версии барнхаусов. Они могут иметь дополнительные этажи, просторные планировки, большие окна и более изысканные интерьеры. Расширенные барнхаусы обычно предлагают больше пространства для жизни, развлечений или работы.

Мини-барнхаус

Маленькие версии барнхаусов, которые обычно предназначены для одного или двух человек. Они могут иметь компактную планировку и удобства, оптимизированные для небольших жилых пространств. Мини-барнхаусы стали популярными в сфере альтернативного жилья и современных малых домов.

Мини-барнхаусы стали популярными в сфере альтернативного жилья и современных малых домов.

Это лишь некоторые примеры разновидностей барнхаусов. В зависимости от предпочтений владельца и местных архитектурных стилей, барнхаусы могут иметь разнообразные варианты внешнего вида и внутреннего оформления. Они могут быть адаптированы под различные климатические условия и местные строительные стандарты.

Популярность барнхаусов в России.

Барнхаусы не являются широко распространенным архитектурным стилем в России. В стране более популярны другие архитектурные стили, такие как классический, современный, загородный или русский деревенский стиль.

Деревянная плита Live Edge для заливки эпоксидной смолы «Сделай сам»

Загрузка

Нажмите, чтобы увеличить

Мало на складе, остался только 1

Цена:

4 552,12 турецких лир

Изначальная цена:

5 058,01 турецких лир (скидка 10%)

Загрузка

Включены местные налоги (где применимо)

Возврат и обмен возможен

Вы можете сделать предложение только при покупке одного товара

Доступна подарочная упаковка.

Смотрите подробности

Подарочная упаковка от IHSwoodworks

Недоступно для мебели и предметов Etsy Studio.

Внесен в список 29 мая 2023 г.

8 избранных

Сообщить об этом элементе в Etsy

Выберите причину… С моим заказом возникла проблемаОн использует мою интеллектуальную собственность без разрешенияЯ не думаю, что это соответствует политике EtsyВыберите причину…

Первое, что вы должны сделать, это связаться с продавцом напрямую.

Если вы уже сделали это, ваш товар не прибыл или не соответствует описанию, вы можете сообщить об этом Etsy, открыв кейс.

Сообщить о проблеме с заказом

Мы очень серьезно относимся к вопросам интеллектуальной собственности, но многие из этих проблем могут быть решены непосредственно заинтересованными сторонами. Мы рекомендуем связаться с продавцом напрямую, чтобы уважительно поделиться своими проблемами.

Мы рекомендуем связаться с продавцом напрямую, чтобы уважительно поделиться своими проблемами.

Если вы хотите подать заявление о нарушении прав, вам необходимо выполнить процедуру, описанную в нашей Политике в отношении авторских прав и интеллектуальной собственности.

Посмотрите, как мы определяем ручную работу, винтаж и расходные материалы

Посмотреть список запрещенных предметов и материалов

Ознакомьтесь с нашей политикой в отношении контента для взрослых

Товар на продажу…

не ручной работы

не винтаж (20+ лет)

не ремесленные принадлежности

запрещены или используют запрещенные материалы

неправильно помечен как содержимое для взрослых

Пожалуйста, выберите причину

Расскажите нам больше о том, как этот элемент нарушает наши правила. Расскажите нам больше о том, как этот элемент нарушает наши правила.

Расскажите нам больше о том, как этот элемент нарушает наши правила.

Все категории.

Узнайте, как собрать этот стол с живым краем из эпоксидной смолы в стиле «обратная река»! Я сделал этот стол из плиты с живым краем из орехового дерева, отлитой из черной металлизированной эпоксидной смолы, с основанием из клена!

Примечание. Ниже приведены партнерские ссылки

🛠 Инструменты, используемые на столе из эпоксидной смолы:

🔸 Строгальный станок Powermatic 209HH

🔸 Powermatic PJ-88 2HH Фуганок

🔸 Шлифовальный станок Powermatic PM2244

🔹 Силиконовый коврик Rockler

🔺 Закругляющая насадка для латуни Infinity

Настольная пила

Толкатель

Торцовочная пила

900 04

Speed Square

Магнитный держатель винта (для моего ударного шуруповерта)

Аккумуляторный Дрель

Трековая пила

Festool Domino

Рубанок

Шлифовальный станок

9000 4

Шлифовальный блок

Шарик для помадки

Распылитель HVLP

Метчики для резьбы по дереву

Материалы, используемые для эпоксидной смолы Стол из смолы:

🛥 TotalBoat ThickSet Casting Epoxy Resin

🛥 TotalBoat High Эпоксидная смола Performance

🔹 Винты Rockler Zip Driver (для сборки формы)

Черный эпоксидный пигмент

Лента Tyvek

Плита из орехового дерева

Покрытие Rubio Monocoat

Клей для дерева

Enduro Black Poly , Сатин

9010 4

Силиконовый герметик

Шаг 1: Выровняйте плиту на фуганке

Прежде чем залить эту плиту эпоксидной смолой, мне нужно было сделать ее хотя бы относительно плоской. Так как эта плита была шире, чем мой станок для фуганка, я мог выровнять только часть плиты, и для этого мне нужно было снять защитный кожух на фуганке. Если вы собираетесь попробовать эту технику, убедитесь, что вы очень осторожны , так как эта вращающаяся голова мгновенно запутает вас, если вы не будете внимательны.

Так как эта плита была шире, чем мой станок для фуганка, я мог выровнять только часть плиты, и для этого мне нужно было снять защитный кожух на фуганке. Если вы собираетесь попробовать эту технику, убедитесь, что вы очень осторожны , так как эта вращающаяся голова мгновенно запутает вас, если вы не будете внимательны.

После снятия ограждения я мог приступить к выравниванию одной части плиты, что потребовало нескольких проходов. У этой плиты был довольно хороший изгиб, и я смог удалить большую ее часть во время этого процесса фрезерования, не делая плиту слишком тонкой.

Как вы можете видеть здесь, соединение части лицевой стороны плиты оставляет выступ между уплощенной и неуплощенной областями. Сглаженная область теперь была моей опорной поверхностью, когда я перешел к рубанку.

Чтобы эта несглаженная область не мешала, я добавил полосу МДФ к станине рубанка, чтобы поднять плиту над станиной рубанка, чтобы только эта сглаженная область соприкасалась с МДФ.

Одна вещь, которую я не заметил, когда на самом деле выполнял фрезерование, но которую я заметил сейчас, когда я оглядываюсь назад на эти кадры, это то, что плита слегка приподнималась за высокую сторону, которая, по сути, следовала за этим поворотом. Чтобы противостоять этому, мне нужно было надавить на левую сторону плиты, когда она проходила через рубанок, что Я явно не делал .

В любом случае, после выравнивания противоположной стороны плиты, я мог бы перевернуть ее этой недавно сплющенной стороной к станине строгального станка и избавиться от выступа, оставленного фуганком.

Теперь, если у вас нет фуганка или рубанка, вы можете просто использовать фрезерные салазки и получить почти такой же результат.

После того, как гребень исчез, я перевернул плиту несколько раз, чтобы снять одинаковое количество материала с каждой стороны, а затем дал плите немного остыть в моей мастерской, прежде чем залить ее эпоксидной смолой.

Шаг 2: Подготовка плиты к заливке эпоксидной смолой

На следующий день мне нужно было подрезать плиту по длине, что я и сделал с помощью гусеничной пилы. На самом деле я хотел, чтобы эта плита проходила по центру столешницы по диагонали, и это было из-за угла, под которым была срезана эта промежность. Я хотел удалить как можно меньше из этой секции, , потому что все знают, что фигура промежности — лучшая , а это означало обрезать конец плиты под небольшим углом.

Сделав разрез, я мог отметить место, где мне нужно было сделать разрез на другом конце плиты. Чтобы убедиться, что этот разрез был относительно параллелен первому разрезу, я приложил свой 12-дюймовый угольник к краю разреза и убедился, что моя рулетка находится на одной линии с угольником. Я сделал несколько отметок, ориентируясь на разные области, а затем обрезал другой конец по длине.

Прежде чем двигаться дальше, я решил попробовать новый инструмент, который я только что получил по почте, Орион 9Влагомер 50 от компании Wagner Meters, которая является спонсором видео на этой неделе. Я хотел подтвердить, что эта плита готова к использованию, так как она была высушена на воздухе и имела толщину около двух дюймов.

В этом проекте особенно важно было убедиться, что содержание влаги в плите находится на хорошем уровне, поскольку эпоксидная смола гораздо менее щадящая, когда речь идет о движении древесины. К счастью, эта плита пролежала в моем магазине кондиционеров около шести месяцев, и, судя по показаниям счетчика, ее можно было использовать.

Шаг 3. Создание формы для заливки эпоксидной смолы

Далее я могу построить форму. На самом деле я использовал ту же форму, что и ранее, на изголовье реки, вот ссылка, если вы ее пропустили. Поскольку этот МДФ уже был обмотан лентой Tyvec, все, что мне нужно было сделать, это обрезать его по размеру и собрать, что значительно упростило задачу.

Поскольку этот МДФ уже был обмотан лентой Tyvec, все, что мне нужно было сделать, это обрезать его по размеру и собрать, что значительно упростило задачу.

Для этого я использовал настольную пилу, гусеничную и торцовочную пилу, а затем смог собрать форму.

Перед сборкой мне нужно было добавить больше ленты Tyvek в нескольких местах, где у меня были отверстия для винтов из предыдущего проекта, чтобы эпоксидная смола не вытекала из этих отверстий. Эпоксидная смола для глубокой заливки TotalBoat, которую я использовал в этом проекте, имеет чрезвычайно низкую вязкость , поэтому эта форма должна быть абсолютно водонепроницаемой, чтобы избежать утечек.

Для сборки формы я использовал шурупы 1 ¼ дюйма и обязательно предварительно просверлил и раззенковал отверстия, так как в противном случае МДФ чрезвычайно склонен к растрескиванию. Я добавил винты примерно каждые восемь дюймов вдоль нижней стороны формы, а затем добавил по одному винту в каждом углу, чтобы скрепить стороны.

Затем я загерметизировал все швы 100% силиконовым герметиком и использовал помадный шарик, чтобы получить действительно чистый угол. Это трюк, который я перенял у своего приятеля Майка из Modusrial Maker, и он работает на удивление хорошо. Как только он затвердеет, излишки силикона сразу же отслоятся, а поскольку шариковый инструмент оставляет зазор между излишками и силиконом в шве, он оставляет идеально чистую линию .

Так как плита была разрезана по диагонали, мне нужно было удалить по одному углу на каждом конце плиты, чтобы она подошла по форме. Для этого я сначала отметил линию пересечения плиты с формой, а затем начертил квадратную линию на лицевой стороне плиты.

Я обрезал эти участки с помощью гусеничной пилы, и тогда я смог закрепить плиту в форме. Для этого я просто использовал горячий клей, который достаточно силен, чтобы удерживать плиту во время литья, но потом легко удаляется.

Я добавил большое количество горячего клея, вдавил плиту в форму, а затем стряхнул опилки сжатым воздухом.

Этап 4. Заливка плиты орехового дерева эпоксидной смолой

После этого плита была готова к заливке эпоксидной смолой, и снова для этого проекта я использовал новую для меня эпоксидную смолу, заливочную смолу ThickSet от TotalBoat. Эта эпоксидная смола отверждается гораздо медленнее, чем другие смолы, а значит, вы можете заливать ее намного глубже. При такой большой заливке TotalBoat рекомендует заливать на максимальную глубину 1 дюйм за раз, иначе эпоксидная смола станет экзотермической и затвердеет слишком быстро, что приведет к растрескиванию, образованию пузырей и помутнению.

Я смешивал эпоксидную смолу порциями по полгаллона и добавлял черный металлический пигмент в равных количествах в каждую партию. Поскольку мне нужно было наносить заливку в два слоя, я хотел убедиться, что слои максимально идентичны, поэтому я взвесил пигмент, чтобы все было красиво и ровно.

Кроме того, этот силиконовый коврик Rockler — моя новая любимая вещь при смешивании таких вещей, как эпоксидная смола и заливка отделочных материалов. Поскольку к силикону практически ничего не прилипает, его легко чистить, и мой верстак не покрывается эпоксидной смолой.

TotalBoat рекомендует смешивать эпоксидную смолу в 1 галлон или меньше с шагом , и у меня были под рукой эти контейнеры для смешивания на пол-галлона, так что я пошел с ними. Хотя смешивание в этих меньших количествах немного замедлило работу, это также позволило мне легко оценить, сколько эпоксидной смолы мне нужно, вместо того, чтобы пытаться смешать одну огромную партию за один раз.

При первой заливке я использовал в общей сложности полтора галлона, смешав три партии. Кроме того, эти кадры заливки эпоксидной смолы в замедленном режиме очень приятны.

После заливки я оставил эпоксидную смолу застывать на ночь, а затем мог залить оставшуюся часть эпоксидной смолы, в данном случае еще два галлона. Перед заливкой второй серии я зачистил поверхность первой заливки наждачной бумагой с высокой зернистостью, чтобы слои эпоксидной смолы лучше сцеплялись друг с другом.

Перед заливкой второй серии я зачистил поверхность первой заливки наждачной бумагой с высокой зернистостью, чтобы слои эпоксидной смолы лучше сцеплялись друг с другом.

Второй набор заливок был таким же, и я смог заполнить форму до краев последней заливкой. После этого я дал эпоксидной смоле высохнуть в течение 24 часов.

Пока эпоксидная смола застывает, я приступил к работе над основанием стола, которое я сделал из твердого клена, оставшегося от прилавков мясной лавки, которые я построил несколько недель назад.

Шаг 5: Изготовление деревянного основания стола

Я сохранил дизайн основания сверхпростым , чтобы верхняя часть действительно была основным фокусом. Ножки — это прямоугольные узлы, соединенные с этими двумя длинными носилками. Носилки примерно на полдюйма выше ножек, что поднимает столешницу с ножек и придает столешнице парящий вид.

Я обрезал детали до грубого размера на торцовочной и настольной пиле, а затем выровнял их на фуганке и рубанке.

Наконец, я обрезал детали до окончательной длины на торцовочной пиле, а затем приступил к резке столярных изделий.

Я решил пойти по легкому пути в этом проекте и использовать свой Domino, которым я фактически не пользовался довольно давно. На самом деле, подумав об этом, я понял, что это была первая настоящая мебель, которую я построил в новом магазине, и это довольно круто. И, как всегда, если у вас нет домино, Существует множество способов собрать основание, подобное этому , включая карманные отверстия или столярные изделия с дюбелями. Я думаю, мне нужно сделать рубашку с этой линией, чтобы носить ее, когда я использую домино.

Во всяком случае, я установил свой домино с помощью 8-миллиметрового резака, а затем отметил места для пазов на деталях, а также отметил переднюю поверхность каждой детали.

Чтобы лучше удерживать Domino на этих мелких деталях, я использовал насадку Trim Stop, которая делает вещи намного более стабильными. Это особенно верно для более длинных частей ног, так как мне нужно было ориентировать Domino вертикально.

Это особенно верно для более длинных частей ног, так как мне нужно было ориентировать Domino вертикально.

Я добавил по две домино на каждый сустав, как для прочности, так и для выравнивания. Для этого я вырезал все пазы с первоначальной настройкой высоты и проверил посадку, а затем уменьшил настройку высоты и вернулся, чтобы прорезать второй паз на каждом стыке.

Эмпирическое правило здесь состоит в том, чтобы иметь толщину, по крайней мере, равную домино, которое вы используете, с обеих сторон пазов, которые вы можете видеть здесь.

Я вырезал остальные пазы, а затем приступил к склеиванию ножек в сборе.

Все прошло гладко, хотя я перепутал две детали во время сборки, что привело к небольшому смещению. Я смог отшлифовать это на барабанной шлифовальной машине после того, как клей высох, так что это не было большой проблемой.

Затем я мог вырезать пазы, соединяющие длинные подрамники и узлы ножек. Здесь я использовал по одному 10-миллиметровому домино в каждом суставе, что было достаточно прочным для такого легкого стола для зала.

Здесь я использовал по одному 10-миллиметровому домино в каждом суставе, что было достаточно прочным для такого легкого стола для зала.

Я также позаботился о том, чтобы выступ на носилках составлял ½ дюйма, чтобы я мог поддерживать этот выступ на носилках.

Чтобы вырезать пазы на узлах ножек, мне пришлось снова использовать Domino в его вертикальной ориентации, но я просто убедился, что он выровнен с моими линиями разметки, и пазы оказались в правильных местах.

Перед сборкой основания мне нужно было кое-что закончить, в первую очередь просверлить сквозные отверстия для болтов, которые я буду использовать для крепления основания к верхней части. Я разметил места отверстий и просверлил их на сверлильном станке. Я использовал сверло Форстнера, чтобы просверлить углубленное отверстие, а затем сверло большого размера, чтобы просверлить сквозное отверстие, чтобы оставить место для движения дерева.

Затем мне нужно было срезать углы с приподнятых концов длинных носилок, чтобы они хорошо гармонировали с ножками. В прошлом я делал это с помощью сверла Форстнера, чтобы придать вырезу вогнутую кривую, но, поскольку вершина будет выходить за края основания, вы никогда не увидите эту деталь в окончательной части, поэтому я просто сделал ее простой. и обрежьте углы под углом 60 градусов на торцовочной пиле.

В прошлом я делал это с помощью сверла Форстнера, чтобы придать вырезу вогнутую кривую, но, поскольку вершина будет выходить за края основания, вы никогда не увидите эту деталь в окончательной части, поэтому я просто сделал ее простой. и обрежьте углы под углом 60 градусов на торцовочной пиле.

После этого я мог перейти к окончательной подготовке, сначала отшлифовав все детали до зернистости 120.

Этап 6: Шлифовка и финишная подготовка

Я хотел добавить фаску к краям основания, и я решил попробовать эту новую фрезу от Infinity Tools. Вместо подшипника у него есть латунный наконечник , который позволяет бите повторять более узкие контуры, особенно внутренние углы. Это означает, что в конечном итоге вы получите гораздо более ровную фаску , что снизит потребность в дополнительном ручном инструменте.

Я также отметил, где заканчиваются и начинаются фаски, где подрамники соединяются с узлами ног, иначе у меня остались бы зазоры.

Шаг 7. Сборка деревянной основы стола для прихожей

После того, как я снял фаски со всех частей, я мог перейти к сборке основания, которая прошла гладко. Я добавил клей и домино, а затем соединил детали вместе, что потребовало от меня самых длинных зажимов. Я проверил все на квадратность, а затем оставил основу сохнуть на ночь.

Перед нанесением покрытия я отшлифовал основание до зернистости 180, сломав все края и сгладив фаски. Я также скосил углы ножек в сборе с помощью моего блочного рубанка, так как это было бы сложно на фрезерном столе.

Наконец, я отшлифовал стык между носилками и ножками с помощью шлифовальной машины, чтобы получился хороший плавный переход между этими частями.

Шаг 8: Нанесение черного полиуретанового покрытия

Для отделки я выбрал черный поли, который я так часто использовал в последнее время, и я думаю, что он действительно подходил для этого проекта. Опять же, я действительно хотел, чтобы верхняя часть была фокальной точкой здесь, поэтому слияние основания с верхней частью сработало хорошо. Кроме того, окрашивание основания в черный цвет придает дереву более нейтральный вид, и с таким же успехом это может быть сталь.

Опять же, я действительно хотел, чтобы верхняя часть была фокальной точкой здесь, поэтому слияние основания с верхней частью сработало хорошо. Кроме того, окрашивание основания в черный цвет придает дереву более нейтральный вид, и с таким же успехом это может быть сталь.

Всего я нанес три слоя, а затем вернулся к работе над верхним слоем.

Шаг 9. Очистка отливки из эпоксидной смолы и плит из грецкого ореха

Вот так выглядел верх после отверждения эпоксидной смолы, и вы могли заметить, что эпоксидная смола выглядит немного странно. Это связано с тем, что эпоксидная смола в процессе отверждения немного экзотермична, а это означает, что она отвердевает намного быстрее, чем предполагалось. Если бы я хотел получить более прозрачный вид эпоксидной смолы, это, вероятно, вызвало бы помутнение, но в данном случае с черной эпоксидной смолой это не имело большого значения. Это внесло еще несколько пузырей в окончательную часть, с которыми мне пришлось иметь дело позже.

Удалить форму было довольно просто. Сначала я открутил все винты, а затем сбил бока молотком. Затем я использовал инструмент 5-в-1, чтобы снять эпоксидную смолу с формы, и, в конце концов, я смог снять верхнюю часть стола с нижней части формы.

Как вы можете видеть, эпоксидная смола заполнила всю нижнюю часть столешницы, что на самом деле сработало, так как придало ей дополнительную толщину.

После удаления силикона пришло время для момента истины, пропустив топ через рубанок, чтобы показать окончательный вид топа.

Теперь, к счастью, у меня есть 20-дюймовый рубанок, но если у вас его нет и вы хотите сделать такой стол, вы можете либо использовать фрезерные салазки, чтобы выровнять столешницу, либо найти местную мебельную мастерскую, которая согласится отправьте свою верхнюю часть через их широкую ленточную шлифовальную машину, что я и сделал для своего речного изголовья. Это удивительно дешево и сэкономит вам массу времени на шлифовку.

Во всяком случае, мой рубанок был достаточно большим для этой детали, поэтому я просто сделал несколько неглубоких проходов, пока не получил ровную поверхность, и мне очень понравилось, как она выглядит.

После строгания я немного прогнал ее через барабанную шлифовальную машину, но понял, что есть несколько небольших участков, которые не полностью затвердели, поэтому мне нужно было снова оставить эпоксидную смолу на ночь, но я не мог не накинуть ее. немного уайт-спирита, чтобы увидеть, как будет выглядеть готовое изделие, что меня очень взволновало.

Поскольку мне все равно нужно было дождаться полного отверждения эпоксидной смолы, я пошел дальше и залил эти маленькие отверстия в верхней части эпоксидной смолой, используя на этот раз высокоэффективную эпоксидную смолу TotalBoat, так как она затвердевает намного быстрее. Я просто смешал его в соответствии с инструкциями, добавил еще немного черного металлического пигмента, а затем заполнил все точечные отверстия и любые другие дефекты в плите, которые были видны после строгания.

Я оставил эпоксидную смолу сохнуть на ночь, а на следующий день я смог очистить плиту, так как вся эпоксидная смола к этому моменту уже полностью затвердела.

Чтобы удалить большую часть излишков высокоэффективной эпоксидной смолы, я вытащил плоскость с малым углом наклона и прострогал по диагонали столешницу. Я действительно предпочитаю строгать излишки эпоксидной смолы, чем шлифовать ее, так как эпоксидная пыль действительно склеивает наждачную бумагу и создает ужасную мелкую пыль. Кроме того, ручное строгание позволяет вашему оружию хорошо выглядеть, даже если вы не посещали спортзал несколько лет.

Как бы то ни было, после строгания я пропустил верхнюю часть через барабанную шлифовальную машину, чтобы удалить излишки эпоксидной смолы, и затем я смог отрезать плиту до окончательного размера.

Для этого я использовал гусеничную пилу и настольную пилу, сначала отрезав одну прямую опорную кромку гусеничной пилой. Я обнаружил, что пилы, как правило, оставляют более качественную поверхность, чем рубанок или фуганок с эпоксидной смолой, поэтому здесь я использовал гусеничную пилу, а не фуганок.

Одним чистым краем я обрезал столешницу до окончательной ширины на настольной пиле, зачистив другой край.

Шаг 10: Скошенная кромка стола для заливки эпоксидной смолы

Я также хотел добавить фаску к нижней части столешницы, что позволит решить несколько задач. Во-первых, это придало бы столешнице более легкий визуальный вес, что, я думаю, хорошо работало с основанием стола.

Кроме того, линия слоя между двумя заливками будет скрыта более эффективно. Эта линия слоя была едва заметна, но скос сделал ее практически невидимой в готовом изделии.

Я срезал фаску под углом 30 градусов, и, думаю, получилось очень красиво. Я также оставил плоскую область шириной около ¼ дюйма на каждом краю, чтобы края не были слишком острыми в финальной части.

Затем я повторил тот же процесс на концах верхней части, на этот раз с помощью гусеничной пилы. Я подкрался к скосу с помощью гусеничной пилы, перемещая гусеницу небольшими шагами, пока скосы не совпали идеально.

При этом столешница достигла своего окончательного размера, так что теперь пришло время для худшая часть любого эпоксидного проекта , шлифовка . Поскольку эпоксидная смола по сути является пластиком, на ней очень легко появляются царапины, поэтому вам нужно отшлифовать ее до гораздо более крупной зернистости, чем при обычном деревянном проекте.

Шаг 11: Шлифовка эпоксидной заливки

К счастью, для черной эпоксидной смолы этого потребовалось меньше, но все же пришлось много шлифовать.

Я отшлифовал верхнюю часть до зернистости 180, а затем протер ее уайт-спиритом, чтобы проверить свои успехи, и, к сожалению, эти маленькие отверстия все еще были видны, вероятно, из-за количества материала, который я удалил во время шлифовки.

Я не хотел делать еще одну заливку эпоксидной смолы, так как, одна, это заняло бы много времени, но я также не думаю, что это решило бы проблему, поэтому вместо этого я обратился к клею CA. Я залил отверстия для булавок тонким слоем клея CA, который на самом деле работал очень хорошо, а затем вытер излишки бумажным полотенцем, что, очевидно, было плохой идеей.

Я залил отверстия для булавок тонким слоем клея CA, который на самом деле работал очень хорошо, а затем вытер излишки бумажным полотенцем, что, очевидно, было плохой идеей.

Бумажное полотенце начало дымиться и выделять ужасные пары, , поэтому я вынес его на улицу и разложил на земле. Я думаю, что в основном это была экзотермическая реакция, похожая на эпоксидную смолу, поскольку она была слишком сконцентрирована в одной области без достаточного потока воздуха.

В любом случае, после того, как клей CA высох, я продолжил шлифовку до зернистости 320, следя за тем, чтобы скос и края столешницы были красивыми и гладкими.

Я также срезал кромки стола с помощью рубанка перед тем, как закончить шлифовку с зернистостью 320.

Шаг 12: Финишная заливка плит из эпоксидной смолы и орехового дерева

Когда я закончил шлифование, я пропылесосил поверхность, сдул пыль сжатым воздухом и, наконец, протер поверхность уайт-спиритом, чтобы попытаться удалить всю пыль. Как я уже упоминал, пыль от эпоксидной смолы хуже всего, а поскольку трение и пластик создают статическое электричество, пыль действительно хочет держаться изо всех сил.

Как я уже упоминал, пыль от эпоксидной смолы хуже всего, а поскольку трение и пластик создают статическое электричество, пыль действительно хочет держаться изо всех сил.

Для отделки этого проекта я использовал Rubio Monocoat, с которым мне очень повезло в прошлом в проектах с эпоксидной смолой. Это матовое покрытие с низким блеском, которое очень легко наносится. Я тщательно смешал масло Pure и ускоритель 2C, а затем нанес финишное покрытие с помощью пластикового аппликатора. С Rubio немного проходит долгий путь, и я, к сожалению, смешал гораздо больше, чем мне нужно, так как этот материал недешев.

Как только нижняя часть была закончена, я наконец-то смог доделать верхнюю часть, и это был действительно момент, когда я с нетерпением ждал всего этого проекта, и он меня не разочаровал. Грецкий орех действительно ожил, а черная эпоксидная смола имеет этот тонкий узор из слюды в черном пигменте, который выглядит красиво.

Оставив покрытие на несколько минут, я стер излишки и смог отойти в сторону и полюбоваться верхом.

Шаг 13. Сборка литой столешницы из эпоксидной смолы и деревянного основания стола

На выходных я позволил монокоату застыть, а затем прикрепил основу к верху. Для этого я использовал резьбовые отверстия, с которыми у меня был большой успех в прошлом, и их действительно легко создать.

Во-первых, я отцентрировал основание по нижней части столешницы и отметил места отверстий с помощью сверла, так как мой кернер был слишком коротким, чтобы пройти через подрамники.

Затем я просверлил отверстия, используя соответствующее сверло для метчика ¼-20, который я использовал. Я обязательно отметил свою глубину, так как последнее, что я хотел бы сделать, это случайно просверлить вершину здесь.

Просверлив отверстия, я выдул всю пыль сжатым воздухом, а затем постучал по отверстиям метчиком. Эти метчики изначально были метчиками Wood Whisperer Thread, которые теперь доступны в Eagle America, и я использовал этот метчик десятки раз, и у меня никогда не было никаких проблем.