Как сделать надежный подъемник в гараже своими руками?

Нередко владелец гаража решает обзавестись автомобильным краном своими руками для качественного ремонта транспортного средства. Лучше всего подъемник в гараже соорудить во время строительства автодома, чтобы габариты конструкции совпадали с площадью помещения.

Какими бывают автоподъемники?

- одностоечные

можно приобрести в специализированных магазинах мобильного типа. Компактный кран является дополнительным подъемным механизмом, не занимает много места, что важно для гаража;

- двухстоечные

благодаря данному автоподъемнику можно выполнить любую слесарную работу. При конструировании своими руками учитывается высота до перекладин, промежутки между стойками;

- гидравлический

самый распространенный тип автомобильного крана. Агрегат чаще всего используется владельцами транспортных средств, имеет большую грузоподъемность. При этом владелец следит за вытеканием жидкости из сальников;

При этом владелец следит за вытеканием жидкости из сальников;

- реечный

рейка и храповой механизм взаимодействуют, предусмотрена опорно-рычажная система. Корпус поднимается и идет по рейке. Металлический кожух защитит деталь от механического загрязнения;

- пневматический

если решили соорудить кран своими руками в гараж данного типа, при его работе обязательно понадобится насос. При желании к днищу домкрата приделываются небольшие колеса, чтобы система была подкатной;

- винтовой

данный подъемник в гараже отличается компактностью, устойчивостью и эффективностью. Однако, среди недостатков можно выделить маленькую грузоподъемность, незначительную высоту подъема и постоянный контроль резьбы.

Самодельный подъёмник в гараже изготавливается под вес автомобиля. Создать своими руками приспособление в гараж выгодно, так как экономятся денежные средства, и конструкция получается индивидуального образца. Изобретение актуально среди автовладельцев: самостоятельно снять двигатель, к примеру, с транспортного средства, не представляется возможным, поэтому сделать работу поможет подъемный кран.

Изобретение актуально среди автовладельцев: самостоятельно снять двигатель, к примеру, с транспортного средства, не представляется возможным, поэтому сделать работу поможет подъемный кран.

Как сделать надежный автоподъемник для гаража?

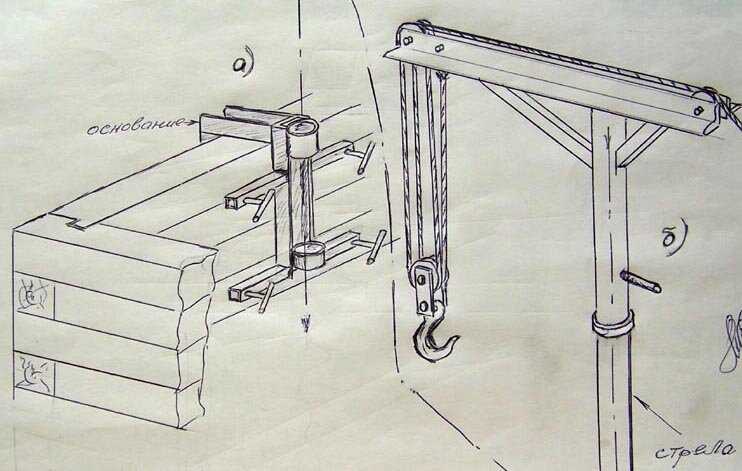

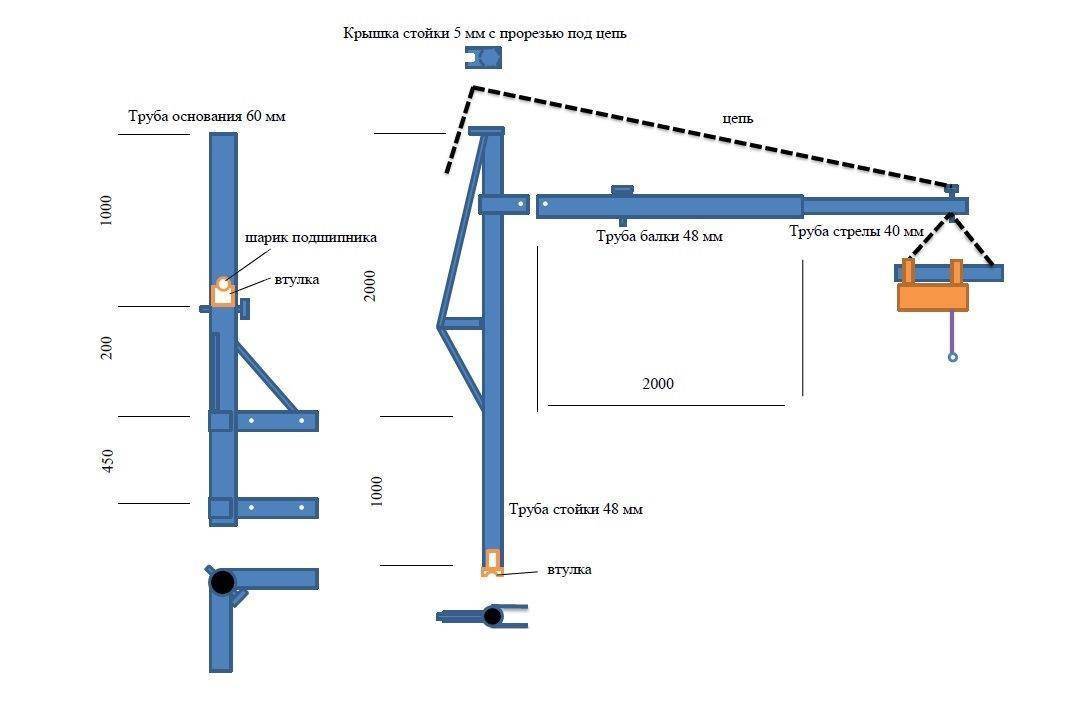

Подъемник в гараже

Конструкция такова: вращающаяся на вертикальном валу стрела консольного закрепления, на которой устанавливается тележка с возможностью продольного движения. На тележке при помощи болтов закреплена грузовая лебедка. Вал приваривается к основанию, стальная пластина жестко крепится болтами к потолочному фрагменту.

Стрела варится из стальных уголков, стакана, подкоса. В стакан запрессовывается бронзовая втулка в качестве подшипника скольжения.

Ручная лебедка является основной частью автоподъемника в гараж. Целесообразно купить готовое изделие.

Еще одно дельное изобретение

Можно сделать реечный подъемный кран из подручных средств.

Двумя концами в боковые стены гаража вмуровываются стальные уголки на определенной высоте. На полки уголков крепится стальная плита с червячным редуктором, которая не соединена. Относительная мобильность плиты позволяет корректировать ее расположение над двигателем транспортного средства.

На полки уголков крепится стальная плита с червячным редуктором, которая не соединена. Относительная мобильность плиты позволяет корректировать ее расположение над двигателем транспортного средства.

Редуктор способен перемещать большие грузы. Звездочка надевается и соединяется с червячным валом шпонкой. Звездочка меньшего диаметра также надета на выходной вал редуктора и состыкована со шпонкой. На ее свободно набрасывается цепь (в плите просверливаются отверстия в плите) на звездочку.

Как эксплуатировать подъемник в гараже. К примеру, под двигатель автомобиля своими руками подводятся петли, концы которых набрасываются на крюк. Затем вращается вал редуктора, и силовая установка автомобиля подымается.

Модернизация

Оборудование подъемника в гараже электрическими моторами с понижающими редукторами.

Самодельный «опрокидыватель» авто.

Для изготовления подъемника необходим алгоритм действий.

- Башмак.

Для фиксации агрегата к металлу приваривается стальной пруток. При соблюдении внутренних размеров башмак станет передвигаться по стойке беспрепятственно.

При соблюдении внутренних размеров башмак станет передвигаться по стойке беспрепятственно.

- Задняя балка.

Уголки (15см) собираются в квадраты при помощи струбцин. В один из квадратов вставляется стержень. Конструкция фиксируется электрозаклепками. Узлы получаются разборного типа.

- Создание площадки.

Форма собирается из листового материала, борта которой загибаются, либо приваривается двухсантиметровая полоса на прихватки для крепления прорезиненной доски. Снизу площадки крепятся направляющие (выдерживается расстояние) и ребро жесткости. На верхнюю балку крепится площадка, которая должна иметь легкий ход.

- Узел соединительный задний.

Между двумя листами металла вваривается по периметру стальная полоса. Передний фрагмент остается открытым.

- Стойка.

При помощи струбцин собирается и уголков оформляется квадрат, планируются по всей конструкции отверстия таким образом, чтобы прочно обозначить металлические пальцы под верхнюю балку и башмак. После компоновки квадратного профиля осуществляется соединение всех квадратных модулей (обязательно вставляются распорки между профилями). Верхняя балка в итоге обязана беспрепятственно ходить между профилями.

После компоновки квадратного профиля осуществляется соединение всех квадратных модулей (обязательно вставляются распорки между профилями). Верхняя балка в итоге обязана беспрепятственно ходить между профилями.

- Узел соединительный передний

На уголке делаются отметки в центре и по краям, затем материал сгибается в П-образную форму, которая станет вращаться на металлическом стержне.

- Верхняя балка.

С одного края в центре приваривается металлическая вставка, сверху крепится пластина, чтобы в итоге получился профиль прямоугольной формы. Подготовленная вставка должна быть со всех сторон защищена. На передней части балки привариваются направляющие под домкрат и втулка с роликами.

- Пальцы.

Диаметром 1 см металлический пруток при предварительном нагреве загибается.

- Нижняя балка.

В квадратный профиль собираются уголки. С одной стороны крепится М16 гайка, которая вваривается, с другой стороны проделывается отверстие под миллиметровый болт.

С одной стороны крепится М16 гайка, которая вваривается, с другой стороны проделывается отверстие под миллиметровый болт.

Лебедка своими руками

Автомобильный стартер может стать основой для создания самодельной лебедки. Площадка создается из стандартного листового металла, к которой прикрепятся все узлы. На образовавшейся платформе приваривается посадочное место для монтажа вала барабана.

Затем следует сделать редуктор, деталь приваривается таким образом, чтобы первичный вал оказался наверху. Переходник под стартер крепится на верхнем отсеке редуктора. Модуль, зубья и шестерни крепятся на первичный вал. Проводка подключается, как только зафиксирован стартер.

Самый простой подъемник в гараже

Лом, прочная палка либо монтировка образует ось. Деталь вбивается в грунт. К полученной оси крепится часть трубы, которая выполняет функцию барабана. Получится простой подъемник. На участке трубы фиксируется трос своими руками, под который вставляется рычаг. Другой конец троса крепится на транспортном средстве. Можно констатировать, что в гараже появился механизм, способный поднять легковой автомобиль. И самое главное, что он изготовлен своими руками. Это кран собственной конструкции. И сделать подъемное приспособление несложно.

Можно констатировать, что в гараже появился механизм, способный поднять легковой автомобиль. И самое главное, что он изготовлен своими руками. Это кран собственной конструкции. И сделать подъемное приспособление несложно.

Итоги

Есть масса возможностей изготовить подъемное устройство в гаражном строении, чтобы пользоваться при необходимости им. А такая необходимость всегда появляется перед техническим осмотром. Самодельное подъемное устройство необходимо для осмотра днища автомобиля, ремонта зон тормозной системы, кардана, других узлов и частей трансмиссии.

Удобно осматривать рулевое управление, ее крепление к передним колесам, смазки и осуществлять другие операции. При создании поднимающего агрегата пользователь получает полновесный механизм при минимальных денежных затратах.

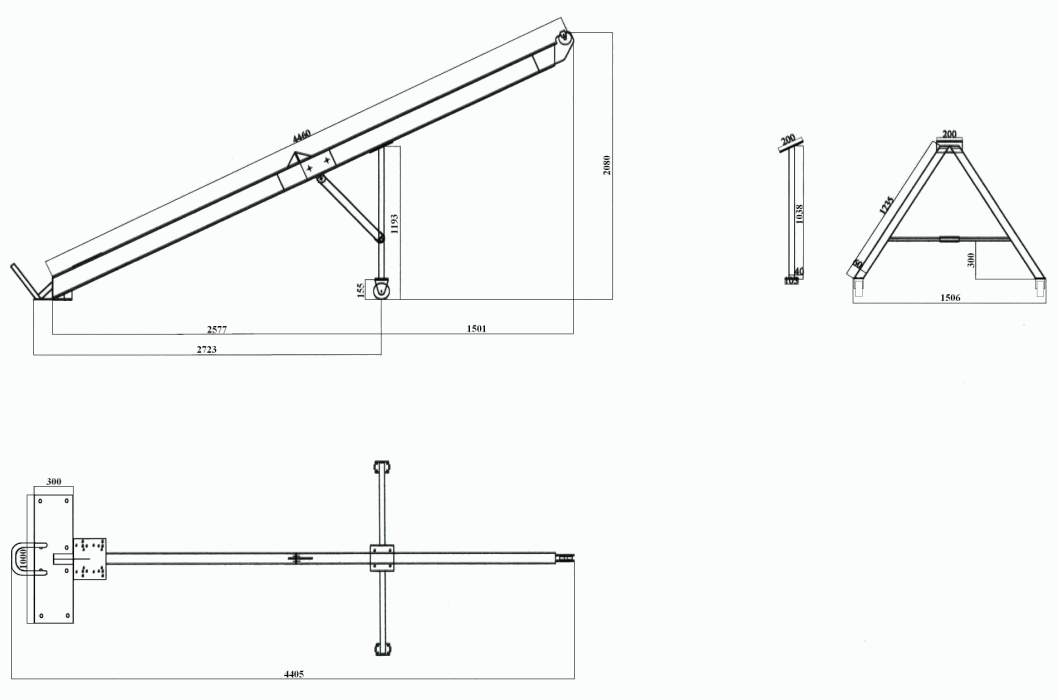

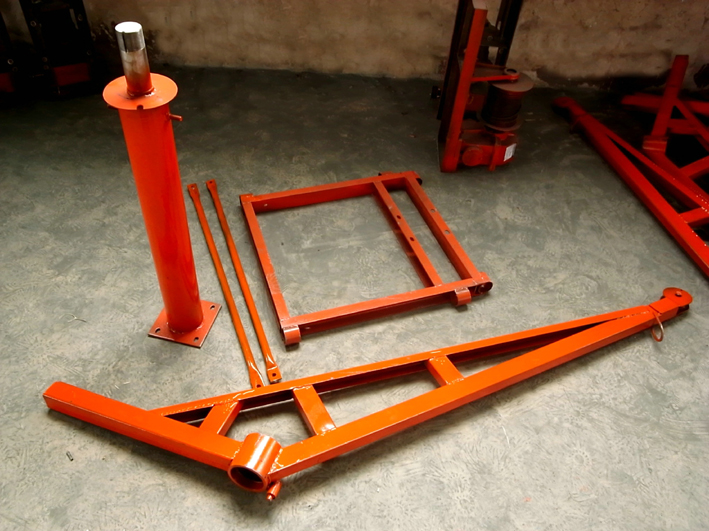

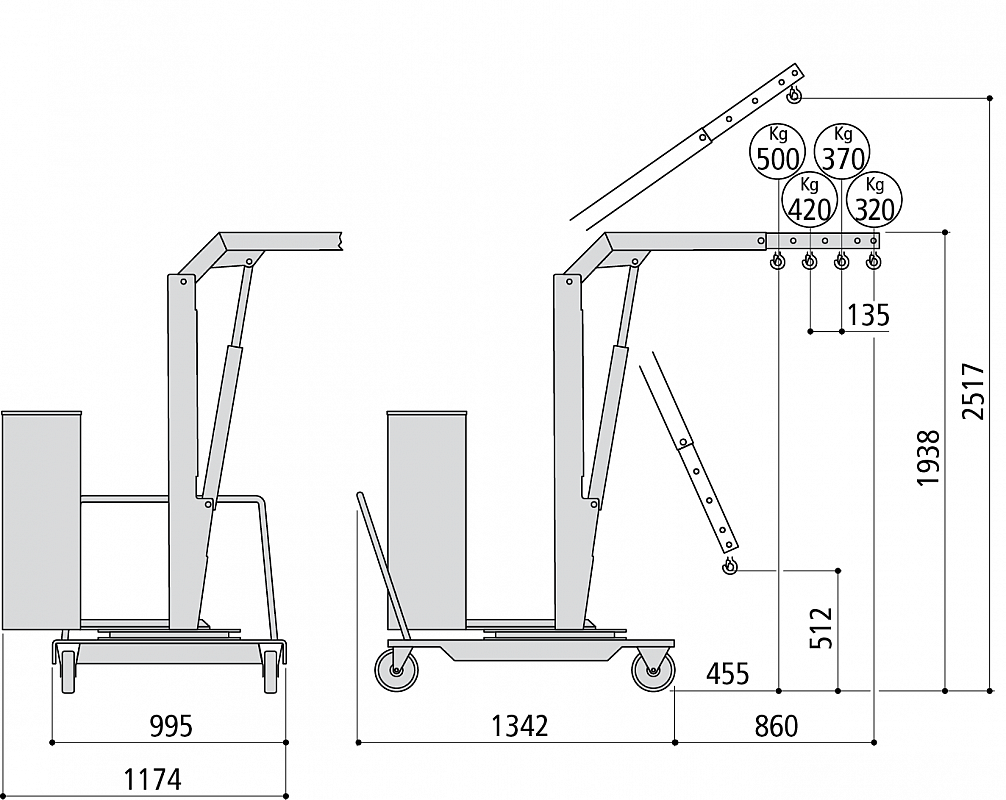

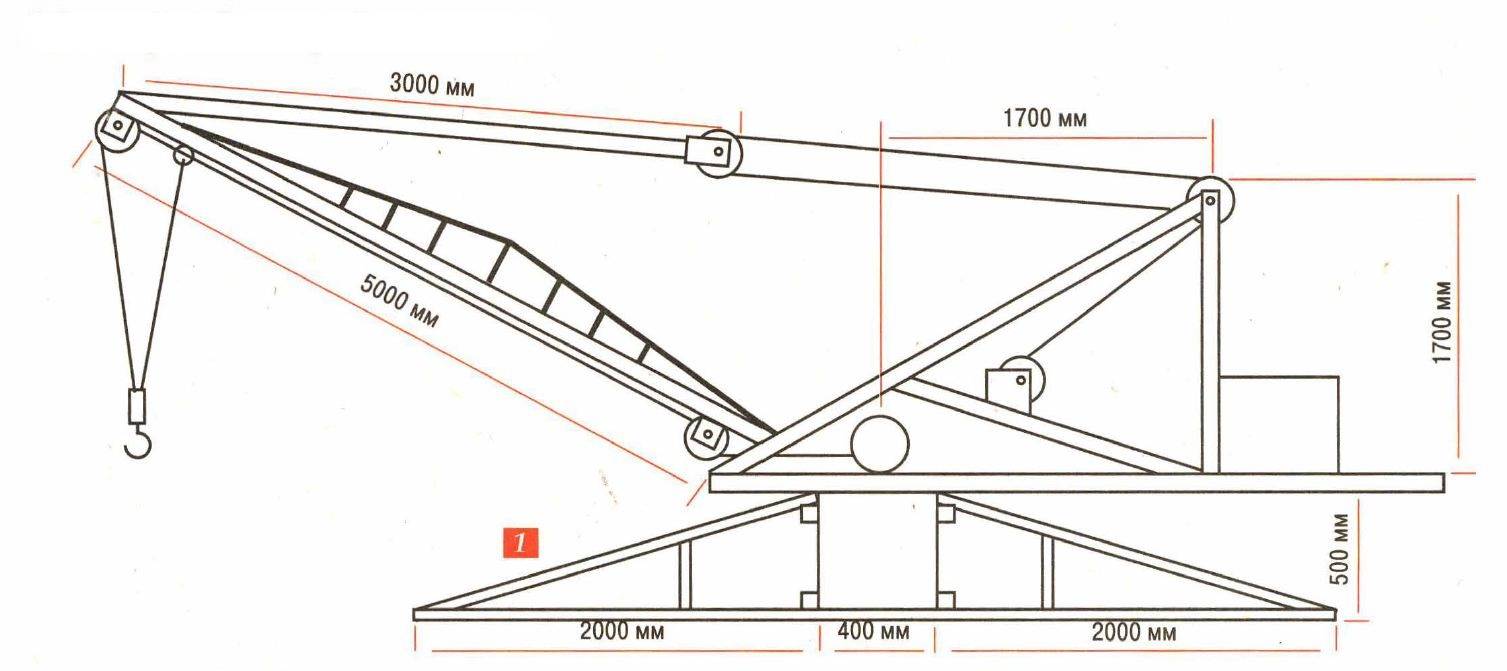

Мини кран для подъема грузов своими руками до 500 кг

Высота современных домов становиться все больше, а вот тяжесть бетонных блоков при этом не уменьшается. По этой причине, даже для бытовых целей, неплохо бы было сделать подъемный кран своими руками. Данная конструкция, естественно, не будет обладать большой грузоподъемностью, примерно 200 кг. Конечно, наверно, это не предел, но лучше не экспериментировать. Данный кран является целиком сборной конструкцией, которая весит от 200 до 300 кг, поэтому самостоятельная сборка такого крана не вызовет затруднений. Кроме того, данный кран очень удобен в транспортировке, он вполне умещается в китайском пикапе.

По этой причине, даже для бытовых целей, неплохо бы было сделать подъемный кран своими руками. Данная конструкция, естественно, не будет обладать большой грузоподъемностью, примерно 200 кг. Конечно, наверно, это не предел, но лучше не экспериментировать. Данный кран является целиком сборной конструкцией, которая весит от 200 до 300 кг, поэтому самостоятельная сборка такого крана не вызовет затруднений. Кроме того, данный кран очень удобен в транспортировке, он вполне умещается в китайском пикапе.

Грузовую лебедку можно выполнить из червячного редуктора с электрическим приводом на 600 Вт, ну а стреловую лебедку можно выполнить из ручного привода, организованного посредством того же самого редуктора.

Как основанием для выносных опор на винтовых упорах можно воспользоваться строительными опорами. Для изготовления барабанов под лебедки можно использовать ротора от электродвигателей, причем их следует подобрать в соответствии с размерами.

Передвижная платформа должна быть оборудована колесиками, ранее стоявшими на тележке транспортера. Это дает возможность для легкого перемещения крана с одной позиции на другую, все, что нужно сделать – это осуществить снятие выносных опор.

Это дает возможность для легкого перемещения крана с одной позиции на другую, все, что нужно сделать – это осуществить снятие выносных опор.

Длительность снятия и установки указанных опор займет примерно пять минут. По этой причине конструкцию можно считать достаточно мобильной. Однако, не обошлось и без недостатка, чтобы переместить кран нужно опустить стрелу до нулевого уровня, в противном случае, кран может перевернуться, по причине нарушенного равновесия.

Подъемный кран своими руками обладает пятиметровой стрелой, сделанной из трубы Ø 7,5 см, и квадратного профиля у самого основания, сделанного из пары уголков. Кроме этого, кран обладает порталом, чтобы осуществлять поднятие стрелы, и поворотным механизмом, в основу которого легла ступица от грузового автомобиля.

Как противовесом, можно пользоваться станиной от нерабочего станка в комплекте с четырьмя гусеничными траками, или прочсто кирпичами. Тормоза в составе лебедки не предусматривается, поскольку, необходимость его использования – это большой вопрос.

Поворотный механизм так же не обладает тормозом, поскольку кран не предназначен для работы с высокими скоростями ,а следовательно – инерционные силы слишком малы.

Самый тонкий металл, который используется для данного крана — это примерно 3 мм. Выносная опора и основание, по большей части, выполнены из прямоугольной трубы, с размерами 85 на 50 и 85 на 55. Для изготовления основания башни используется швеллер на 200. Крюковая обойма оборудована мощным подшипником, что значит, что вращение крюка не зависит от полиспаста. В то же время при вращении исключается перехлест либо скручивание трока.

Длина упорных винтов составляет 40 см. Это является причиной того, что установка крана может быть выполнена даже на крайне неровной поверхности.

Теперь на счет колес, тут не все так гладко. Речь идет о маленьком недочете. Суть проблемы заключается в том, что при использовании крана с описанными колесами на рыхлом грунте во время передвижения колеса зарываются в землю, а если почва твердая – то никаких проблем нет. Описанную конструкцию можно считать одноразовой, это значит, что после того как вы выполнили необходимые работы, её следует разбирать на металл или до следующего раза. Именно по этой причине такая конструкция обладает незначительной грузоподъемностью, и не отличается прочностью.

Описанную конструкцию можно считать одноразовой, это значит, что после того как вы выполнили необходимые работы, её следует разбирать на металл или до следующего раза. Именно по этой причине такая конструкция обладает незначительной грузоподъемностью, и не отличается прочностью.

Кран такого типа изготавливается примерно за три дня, при учете того, что подготавливаются все необходимые составляющие. Изготовление редукторов было выполнено из первых попавшихся под руку предметов. В передаточных редукторах заложены следующие передаточные соотношения: 1 к 30 и 1 к 35.

Подключение трехфазного двигателя выполняется в однофазную сеть. Он обладает выходными параметрами на валу — 600 Вт, и конденсаторами емкостью 80 мкф. Вес всех установок, если не учитывать противовесы составит приблизительно 250 кг, при сравнительно невысокой себестоимости. Основная масса используемых компонентов позаимствована из других конструкций, придется позаботиться только о покупке тросов и подшипников.

После того как вы сделается подъемный кран своими руками, вы легко сможете поднимать 150 -200 кг, что вполне внушительно, если учитывать что он не предназначен для промышленных маштабов.

Более простой вариант крана:

Источник

Мини-кран своими руками: обзор вариантов

Варианты бюджетных и простых «железных помощников» для подъёма песка, шлака, кирпичей, газо- и пенобетонных блоков.

Строить дом в одиночку можно, но сложно. Особенно, если приходится класть каменные стены, поднимать на второй этаж кирпичи, или «закидывать» на перекрытие песок и мешки с цементом. Чтобы не надорваться. Сэкономить на заказе крана и, вообще, упростить себе задачу, многие пользователи FORUMHOUSE делают мини-краны и подъёмники. В этой статье мы расскажем о трёх удачных конструкциях.

В этой статье мы расскажем о трёх удачных конструкциях.

Содержание:

- Автоматический подъёмно-разгрузочный механизм для сыпучих материалов

- Самодельные краны на основе электротельфера для подъёма газобетона

- Видео, где показываются самодельные мини-краны в работе

Как сделать кран для подъёма шлака, опилок и песка

ed_hanowУчастник FORUMHOUSE

Я строю дом. Стараюсь обходиться без помощников. Хочу засыпать чердачное перекрытие утеплителем — 20 кубов опилок и 10 кубов шлака. Возраст уже не тот, чтобы бегать туда-сюда с вёдрами. Решил изготовить разборный автоматический подъёмник для сыпучих материалов. И вот, что у меня получилось.

Чтобы сделать самодельный подъёмник вам нужны:

- Электрический тельфер мощностью 0.9 кВт с максимальной грузоподъёмностью 500 кг.

- Корыто или кузов от садовой тачки грузоподъёмностью 250 кг.

- 12-я стальная двутавровая балка.

- 8 шт.

подшипников для роликов.

подшипников для роликов. - Электрический кабель.

Сначала изготовьте каретку. Как она устроена, видно на фото.

Закрепите балку, на торце которой приварена ограничительная пластина и кронштейн ролика движения каретки.

Внутренний ограничитель (упор для каретки на чердаке) разъемный. Тельфер в сборе с кареткой загоняется на двутавровую балку, после чего прикручивается ограничитель.

Важно! Балка установлена с уклоном 3 см на 1 погонный метр. За счёт этого каретка с грузом сама заезжает на чердак.

Обратно на торец балки каретка вытягивается верёвкой, перекинутой через ролик.Эта же верёвка удерживает каретку, чтобы груз, после подъёма, бесконтрольно не поехал к месту разгрузки.

Тельфер ставится в горизонтальное положение. Уровень пользователь отрегулировал набором граверных шайб.

К балке приварены держатели струны, на которой закреплён электрический кабель.

Важно! Кабель подвижен.

Подъёмник работает так:

- Загружаете корыто сыпучкой.

- Поднимете груз наверх.

- Загоняете корыто на место разгрузки.

- Для разгрузки, опустите корыто на перекрытие. Замки подъёмника автоматически отсоединяются.

- Произведите разгрузку.

- Вытяните каретку с помощью верёвки на торец двутавра.

- Опустите корыто вниз.

- Закрепите замки.

- Загрузите корыто.

- Повторите операцию.

ed_hanowУчастник FORUMHOUSE

Подъёмником я загрузил на чердак 12 кубов шлака. Устройство отработало на ура. Ни одной поломки. Разобрал и положил его для следующего строительства.

Подъёмник понравился участникам портала и у них появились вопросы к ed_hanow.

Valery22Участник FORUMHOUSE

Интересуюсь:

- Почему не использовали стандартную каретку? Ограничение по высоте?

- На сколько выгоден этот механизм? Не дешевле нанять пару разнорабочих. Сделать блок и поднять на второй этаж груз на верёвке? Думаю, дня за 3, управились бы. Опилки ещё легче.

Можно и по лестнице в мешках потаскать.

Можно и по лестнице в мешках потаскать.

ed_hanowУчастник FORUMHOUSE

Отвечаю по пунктам:

- В продаже не было нужной мне каретки. Те, чтобы были, дорогие и их нужно переделывать.

- Ограничение по высоте есть. От перекрытия до бруса всего 1.8 м. Пришлось вписать в эти параметры каретку с самосвальным корытом.

- Я строю не первый дом и, поднимать груз, через блок, вдвоём, то ещё удовольствие.

- С электрическим подъёмником работаешь один. Ни от кого не зависишь. Подъёмник пригодится для строительства бани, гаража, где он потом и останется.

2 мини-крана, чтобы поднять блоки на второй этаж

И, в завершении статьи, два самодельных подъёмника, которые упростят вам строительство каменного дома.

pavel_khudoleevУчастник FORUMHOUSE

Я возвожу дом из газосиликатных блок. Когда дошли до второго этажа, блоки стало тяжело поднимать. Подумал и сделал вот такой кран из профильных труб и электрического тельфера.

Узлы крана крупным планом.

Грузоподъёмность крана для подъёма блоков 150 кг.

Высота мини-крана с поворотной стрелой наращивается. При необходимости, конструкция легко разбирается и перевозится в багажнике легкового автомобиля.

Опорная площадка крана.

Фото со строительства.

Второй разборный мини-кран от rugeto. В видео подробно показаны узлы подъёмника, который пользователь сделал за два дня из подручных материалов на основе электрического тельфера. По словам rugeto, кран упростил все работы по строительству каменного дома и обошелся дешевле, чем заводские модели.

Выводы

Мини-краны, показанные выше — хорошо отработанные и недорогие конструкции, доказавшие свою эффективность. Сделать аналогичные модели по силам любому самостройщику, у которого есть сварочный инвертор, болгарка и дрель. Если вам нужны более продвинутые самодельные краны большой грузоподъёмности, то рекомендуем статьи:

Если вам нужны более продвинутые самодельные краны большой грузоподъёмности, то рекомендуем статьи:

АРТ-ХАУС: Отделка необычного дома мозаикой и волшебный интерьер. О необычном дизайнерском доме, построенном без наёмных рабочих, рассказывает его автор — художник-архитектор.

Источник

DIY регулируемые тянущие блоки | Гараж Тренажерный зал Лаборатория

Поиск

Garage Gym Lab является независимой и поддерживается читателями. Мы можем получать комиссионные, если вы покупаете по нашим ссылкам.

Следующий пост о самодельных тяговых блоках представляет собой отрывок из новой электронной книги Грега Эверетта и Джеймса Татума под названием «Руководство по оборудованию для тяжелой атлетики своими руками».0003

- Горизонтальная стойка для штанги

- Вертикальная стойка для штанги

- Скамья для хранения тарелок

- Подставка для мела

- Платформа для соревнований

- Учебная платформа

- Платформа на склоне

- Платформа 6×8 или 8×8

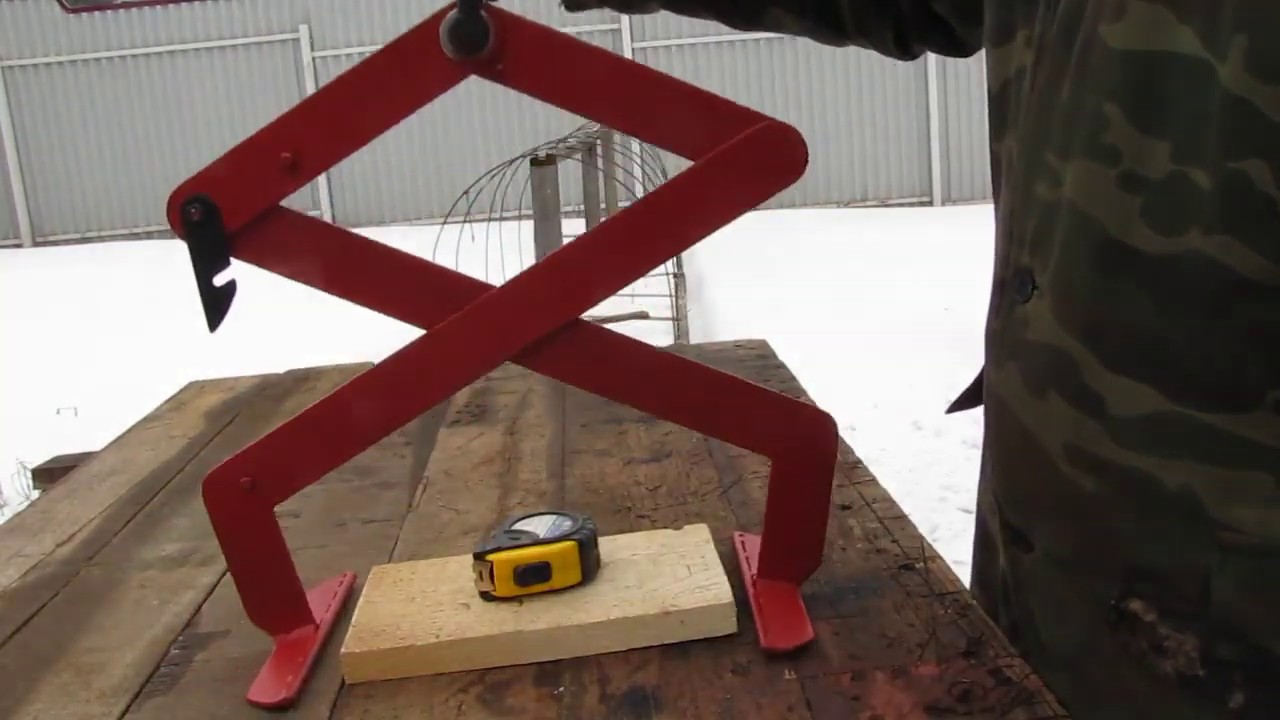

- Тяговые блоки

- Регулируемые тяговые блоки

- Лестничные блоки

- Толкающие блоки

- Подставка для тарелок

Планы четкие, краткие, они включают список поставок, а также предполагаемую стоимость и время выполнения.

Если вы хотите приобрести электронную книгу, ее можно найти здесь . У них также есть ряд других электронных книг, предметов одежды и т. д., которые можно найти на их странице .

Итак, давайте сделаем несколько регулируемых тяговых блоков!

Если вы хотите иметь возможность регулировать высоту тянущих блоков и поддерживать их стабильность, то есть не просто ставить несколько наборов блоков друг на друга, которые могут подпрыгивать и смещаться, то это способ идти.

Эти блоки имеют ту же базовую конструкцию, что и регулируемые рывковые блоки в этой книге, только в уменьшенном масштабе. Вы можете изменить высоту любого из укладчиков по желанию, используя более широкую ложу (например, 2 × 6 или 2 × 8 вместо 2 × 4), но, как написано, это даст вам максимальную возможность регулировки. Точно так же вы можете изменить длину и ширину, но, как написано, в течение многих лет с нашей командой было идеальным — хороший баланс между наличием большого пространства, чтобы лифтер не боялся пропустить блоки, и портативностью, регулируемой одного человека и не занимая больше места, чем необходимо.

Штабелеры легкие, но достаточно прочные, если вы сохраните верхнюю часть, как написано. Помните, что верхняя часть должна быть прочной и правильно распределять усилие по стекерам — не пытайтесь экономить на них, иначе вы, вероятно, получите много заноз и головных болей. У нас есть две пары этих блоков, которые используются лифтерами Catalyst Athletics почти 10 лет, на них падают большие веса (180 кг+), и они никогда не ломались.

Единственная проблема заключалась в расщеплении выступов, когда я изначально использовал для них 1-дюймовую сосну (на фото на этих старых блоках), а не 3/4-дюймовую фанеру, и даже тогда это случалось всего несколько раз за все эти годы, и ни разу. во время использования, а потому, что какой-то болван злоупотреблял ими при перемещении. Вместо этого используйте слой толщиной ¾ дюйма, и даже если у вас возникнут проблемы с одним из них, его можно быстро и легко заменить.

Информация

- Цена: $150 (зависит от выбранных размеров и опций)

- Время: 4 часа

- Сложность: Средняя

Расходные материалы

- (16) 2×4

- (1) 4×8’ лист фанеры ¾”

- Винты 3”

- Винты 1½”

- (72) 3 шурупа ¼ дюйма (необязательно, но рекомендуется)

- Клей (опционально)

- Резиновый коврик (необязательно, но рекомендуется)

Инструкции по сборке

Укладчики

План укладчика

Для каждого укладчика вам понадобятся (6) 18-дюймовых и (2) 36-дюймовых отрезков 2×4. Соберите раму, поместив 18-дюймовую деталь между каждым концом (2) 36-дюймовых отрезков, затем пару вместе в середине и по одной в середине оставшихся промежутков между концами и серединой. Предварительно просверлите два винта по направлению к верхней и нижней части каждой детали и прикрепите их 3-дюймовыми винтами. Это хорошая идея, чтобы выровнять и закрепить на месте, убедившись, что рама абсолютно плоская, так как вы действительно хотите, чтобы эти штабелеры были плоскими, чтобы они плотно прилегали друг к другу и оставались на месте как можно лучше (не паникуйте, если они не идеальны — вес верхней части до некоторой степени сплющит их).

Соберите раму, поместив 18-дюймовую деталь между каждым концом (2) 36-дюймовых отрезков, затем пару вместе в середине и по одной в середине оставшихся промежутков между концами и серединой. Предварительно просверлите два винта по направлению к верхней и нижней части каждой детали и прикрепите их 3-дюймовыми винтами. Это хорошая идея, чтобы выровнять и закрепить на месте, убедившись, что рама абсолютно плоская, так как вы действительно хотите, чтобы эти штабелеры были плоскими, чтобы они плотно прилегали друг к другу и оставались на месте как можно лучше (не паникуйте, если они не идеальны — вес верхней части до некоторой степени сплющит их).

Выступы на конце укладчика

После того, как вы привинтите их друг к другу, предварительно просверлите и добавьте стягивающий винт в центре каждой детали между двумя винтами. Склеивание всего вместе улучшит прочность, но это также будет означать, что заменить любую из частей будет намного сложнее. Наши блоки не склеены, и они прекрасно держатся годами.

Выступы на конце укладчика

Соберите как минимум 3 пары укладчиков — это даст вам высоту блока на уровне колена для лифтера ростом примерно до 6 футов.

Вырежьте (2) куска фанеры размером 18” x 3 3/8” для каждого укладчика, за исключением (2), которые будут нижними укладчиками, у которых нет выступов (мы хотим, чтобы они были примерно на 1/8” меньше половины высота укладчика (3½ дюйма), чтобы выступы не соприкасались друг с другом при укладке блоков на случай, если наше крепление не идеально). Отметьте линию по центру высоты выступа, поместите выступ внутрь концевой части укладчика так, чтобы линия находилась прямо на краю 2 × 4, и закрепите его на месте (половина высоты выступа должна выступать над верхней частью). край укладчика 2×4). Вы можете немного сбить углы наждачной бумагой, если хотите облегчить вставку в укладчик внизу, но не сходите с ума, потому что нам нужна плотная посадка.

Верхняя часть

Нижняя часть верхней части с выступами

Для каждой верхней части вырежьте (2) куска фанеры размером 21×36 дюймов, (6) отрезков 2×4 длиной 36 дюймов и (2) отрезков 2× длиной 18 дюймов. 4. Мы собираемся просто зажать 36-дюймовые 2×4, лежащие ровно между двумя листами фанеры. Склейте все это и используйте винты 1½ дюйма через слой в 2×4, чтобы действительно закрепить его и сделать тяжелую, прочную плиту, чтобы выдержать все ваши гигантские подъемы.

4. Мы собираемся просто зажать 36-дюймовые 2×4, лежащие ровно между двумя листами фанеры. Склейте все это и используйте винты 1½ дюйма через слой в 2×4, чтобы действительно закрепить его и сделать тяжелую, прочную плиту, чтобы выдержать все ваши гигантские подъемы.

Положите эту плиту горизонтально и положите сверху укладчик, чтобы все края были выровнены. Поместите 18-дюймовые 2 × 4 внутрь каждого конца укладчика, чтобы он ровно прилегал к фанере, и вставьте заподлицо с внутренней частью концевой части каждого укладчика (это будут выступы, которые удерживают верхнюю часть на месте на блоках). Прикрепите эти 2×4 с помощью 3-дюймовых винтов. (Обратите внимание, что на верхнем изображении для этих вкладок используются 2×6).

Разорвите кусок 2×4 до ширины ¾ дюйма и отрежьте (4) отрезка длиной 6 дюймов. Предварительно просверлите и привинтите по одной из них к каждому концу верхней части в качестве ручек. Вместо этого вы можете использовать ручки ворот или шкафа, если хотите.

Теперь у вас есть функциональные блоки, но я настоятельно рекомендую выполнить следующие необязательные шаги.

Опционально

Опционально Ручка

Самый важный дополнительный элемент, который вы можете добавить, это резиновое покрытие сверху. Это немного уменьшит шум, но на самом деле увеличит срок службы блоков, поглощая часть силы падения стержней. Первоначально я использовал один слой резины ¾ дюйма, и это было нормально; позже я добавил под эту резину кусок резиновой подложки толщиной ½ дюйма, потому что у меня остались остатки от другого проекта, и я решил, что это сделает жизнь блоков еще проще.

Вы также можете добавить несколько направляющих спереди и сзади каждого блока, чтобы предотвратить скатывание брусков. Эти блоки довольно большие, поэтому риск того, что стержень скатится, намного меньше — я никогда не удосужился добавить рельсы на наши (только на меньшие блоки). Но если вы схематичны, это точно не помешает. Разорвите 2 × 4 до толщины ½ или ¾ дюйма, обрежьте до длины 21 дюйм, предварительно просверлите и привинтите по одному на каждом коротком конце верхней части (вы можете поместить их поверх резины, если она у вас есть, и прикрутить). через него — нормально получится.

через него — нормально получится.

Дополнительные ролики

Наконец, лучшая модификация, которую я добавил постфактум, это пара роликов и ручка на нижнем укладчике — это делает перемещение этих блоков очень простым (поверьте мне, вы не собираетесь брать и нести весь сборка). Поместите ролики на нижний край штабелеукладчика таким образом, чтобы их приходилось как можно меньше опрокидывать для соприкосновения с полом (чем меньше вам придется наклонять стопку, тем меньше нагрузка будет на выступы). Вы можете привинтить ручку ворот или шкафа к противоположному концу базового укладчика. Я был нетерпелив и использовал то, что у меня было под рукой в тот день: 1-дюймовую нейлоновую лямку, несколько винтов и шайб (из них получаются супертактические ручки). Если вы сделаете это, сложите концы лямки один раз, чтобы удвоить толщину, и прокрутите эту сложенную часть (убедитесь, что вы оставили слабину между винтами, чтобы иметь возможность фактически захватить лямку).

Заключение

Вот и все, ребята, ваши собственные регулируемые тяговые блоки своими руками.

Я хотел бы поблагодарить Грега и Джеймса за то, что они поделились этими планами, и я определенно рекомендую вам ознакомиться с их электронной книгой , если вы заинтересованы в сборке других предметов, которые они включили.

Бар загружен,

Адам

Последние статьи

Скамейка из шлакоблока своими руками: симпатичное место для сидения на открытом воздухе

Скамейка из шлакоблока — отличный способ добавить комфорта и атмосферы на открытом воздухе, например, во внутреннем дворике или в саду, причем недорого.

Несколько лет назад я построил большую стену для растений из шлакоблоков, и с тех пор скамейки из шлакоблоков постоянно находятся в поле моего зрения.

Но пока мы не переехали в новый дом в прошлом году, не было смысла строить его, так как у нас просто не было подходящего места для него.

Я только что переделал наше патио из брусчатки, но скамья такого размера слишком велика для этого места.

Тем не менее, он отлично работает в передней части нашей подъездной дорожки, где есть садовая грядка.

Это даст нам место для погрузки и разгрузки автомобилей. Это тоже очень милое место, отчасти потому, что у него есть частокол для фона.

Кроме того, в этой части подъездной дорожки мы делаем много работ своими руками, поэтому было бы здорово иметь рядом место, где можно посидеть и передохнуть.

Отсюда также открывается прекрасный вид на наш двор.

Неудобство этого места в том, что оно находится на склоне и разница в 7 дюймов от одного конца до другого.

Мы хотели исправить это, чтобы не скользить по скамье каждый раз, когда садимся.

Это заставило нас провести дополнительную подготовительную работу перед тем, как сделать эту крутую минималистическую скамейку на открытом воздухе.

Это было не так уж и плохо, мы закончили тем, что настроили один конец, сделав приподнятую грядку из бревен, и это только добавило один дополнительный день работы.

Кстати, шлакоблоки принято называть бетонными блоками или цементными блоками.

Изготавливаются из бетона, смешанного с другими заполнителями, иногда включающими летучую золу.

Я думаю о шлакоблоках как о пустотелых блоках, а о бетонных блоках как о твердых, более тонких.

Эти блоки действительно гибкий строительный материал. Вы можете использовать их практически для чего угодно.

Вот еще несколько замечательных идей для недорогой уличной мебели, которую вы можете сделать, просто добавив несколько кусков дерева.

- журнальный столик

- приставной столик

- летняя кухня

- грядки

- открытый бар

- книжные полки (верх с деревянными планками)

- садовая скамейка

- стенка кашпо из шлакоблоков

Вот вторая часть этой серии, декоративные ящики для цветов из бетонных блоков!

Чтобы узнать, как украсить патио из брусчатки, ознакомьтесь с этими 39 креативными и простыми мастер-классами по созданию патио своими руками.

Некоторые ссылки на этой странице предоставлены для удобства поиска материалов. Эти ссылки также могут быть партнерскими ссылками. Являясь партнером Amazon, я зарабатываю на соответствующих покупках без каких-либо дополнительных затрат для вас.

Я рекомендую только те продукты, которые я использовал и любил, если не указано иное. Нажмите здесь, чтобы прочитать мою полную политику раскрытия информации.

СДЕЛАЙ САМ УРОВЕНЬ СЛОЖНОСТИ / Средний

Я оцениваю это как средний уровень сложности из-за физических особенностей. Шлакоблоки весят 35 фунтов каждый.

А на этапах очистки, грунтовки и покраски вы работаете с ними на земле. Это затрудняет подъем ногами.

В конце концов, у вас не так много рычагов, потому что вы больше сгибаетесь, чем поднимаете и двигаетесь, а это означает, что вы будете много работать с нижними мышцами спины.

На самом деле становится проще, когда вы собираете скамейку, на которой вы можете использовать ноги для подъема.

Материалы для сборки скамейки из шлакоблоков своими руками

- 14 шлакоблоков

- (6) деревянные стойки 4×4

- Строительный клей

- Шайба высокого давления*

- TSP (тринатрийфосфат)

- Связующая грунтовка на водной основе Stix

- Акриловая краска для наружных работ или краска для кирпичной кладки

- Распылитель краски – (в идеале) – подойдет валик или кисть

- Покрасочная палатка

- Предварительный кондиционер для морилки

- Морилка на водной основе

- Щетки для окрашивания (2)

- Ветошь для окрашивания (упаковка)

- Безворсовая ткань

- Орбитальная шлифовальная машина

- Наждачная бумага для орбитальной № 240 и, возможно, № 180

- Наждачная бумага #240

- Spar Уретан – внешний, на водной основе

- Кисть для герметизации – высококачественная, синтетическая

Материалы Примечание:

- На случай, если у вас есть очень специфическое пространство, необходимое для размещения стандартного шлакоблока, он указан как 16x8x8, но на самом деле он имеет размеры 15 ⅝” x 7 ⅝” x 7 ⅝”.

Внутренние отверстия имеют размер не менее 5 × 5 дюймов, а ваши 4 × 4 будут размером около 3 ½ дюйма x 3 ½ дюйма.

Внутренние отверстия имеют размер не менее 5 × 5 дюймов, а ваши 4 × 4 будут размером около 3 ½ дюйма x 3 ½ дюйма.

- Для очистки идеально подходит моечная машина, но если у вас ее нет, просто используйте ведро и нейлоновую чистящую щетку.

- Стандартные шлакоблоки предназначены для горизонтальной укладки. Каждая сторона немного отличается вокруг отверстия отверстия.

Одна сторона имеет более длинные отверстия и более тонкие края, а другая сторона имеет более короткие отверстия и более толстые и чистые края. Я считаю, что это лучшая сторона.

С эстетической точки зрения вы захотите отметить это при сборке скамейки, и я буду ссылаться на эти края в следующих шагах.

Время:

В идеале вам потребуется 3-4 дня без дождя, если вы делаете это на улице. Это можно сделать за три дня, но вам придется следить за временем.

Вам нужно рассчитать время высыхания после мытья блоков, затем грунтовки, переворачивания блоков, покраски, переворачивания и затем повторения для еще одного слоя.

Зачем красить шлакоблоки?

Причина, по которой вам следует красить шлакоблоки, заключается в том, что это поможет сохранить деревянные столбы. Окрашивая блоки, вы гидроизолируете их.

Если они не окрашены, они впитывают воду, поэтому дерево будет сидеть в отверстиях, которые постоянно мокрые, когда идет дождь.

Несмотря на то, что столбы будут окрашены и покрыты уретаном, вероятность их гниения гораздо выше.

Окрашенные шлакоблоки сохнут гораздо быстрее и впитывают большую часть воды.

Как сделать скамейку из шлакоблоков Пошаговое руководство

Шаг 1. Вымойте шлакоблоки

Положите шлакоблоки на что-нибудь, чтобы они не стояли на земле.

Так они не останутся лежать в собственной грязи и быстрее высохнут.

У меня остались квадратные шлакоблоки от другого проекта, который я использовал для их возведения.

Добавьте TSP в канистру с мылом в стиральной машине или наполните 2-галлонное ведро водой и ¼ стакана TSP и промойте блоки. При ручной стирке используйте чистящую щетку, чтобы удалить грязь и масло.

При ручной стирке используйте чистящую щетку, чтобы удалить грязь и масло.

Дайте им высохнуть на солнце не менее суток и переверните их хотя бы один раз. Блоки должны быть полностью сухими, прежде чем красить их, иначе краска отслоится.

На сушку может уйти больше суток, особенно если не солнечно. Ветер поможет.

Вы можете заметить на фотографии, что есть также бетонные блоки, если вы пропустили это во вступлении выше, они предназначены для будущих дополнений ящиков для сеялок.

Шаг 2. Загрунтуйте и покрасьте блоки

Нанесите слой грунтовки на блоки. Обязательно тщательно покройте шлакоблоки, чтобы поры были заполнены, также не забудьте проникнуть внутрь отверстий.

Проверьте на этикетке производителя время нанесения следующего слоя, но вы сможете перевернуть блоки через час.

В идеальных условиях на повторное нанесение покрытия у вас уйдет примерно 4 часа.

Если через 4 часа блоки высохли и не стали липкими, нанесите первый слой краски.

В качестве альтернативы, если у вас нет краскораспылителя, используйте малярную кисть, чтобы загрунтовать и покрасить блоки.

Если вы используете ту же акриловую краску для наружных работ, которую я рекомендовал в списке материалов, то время для нанесения следующего слоя составляет примерно 4 часа.

Итак, если краска кажется сухой и не липкой через 4 часа, вы можете нанести второй слой краски. Вам может понадобиться три пальто.

Если вы видите какие-либо более светлые пятна, продолжайте наносить третий.

Шаг 3. Отшлифуйте и покрасьте полноприводные автомобили

Сначала отшлифуйте все полноприводные автомобили с помощью орбитальной шлифовальной машины и наждачной бумаги с зернистостью 220, а затем протрите их безворсовой тканью.

Затем кистью нанесите кондиционер для дерева, обязательно удалите излишки. Оставьте кондиционер на 15-30 минут.

Если вы чувствуете какие-либо выступы, обработайте их вручную наждачной бумагой #240.

Чтобы дать вам представление о времени, я смог покрыть одну сторону всех 6 досок, установив время на 15 минут на полпути, а осталось около 10 минут.

Теперь нанесите морилку кистью. Обязательно вытрите пятно тряпкой через несколько минут, поэтому не наносите слишком много за один раз.

Я смог покрыть одну сторону 4×4 за раз, затем протер ее, прежде чем перейти к следующей.

Когда все 6 были готовы, я перевернул каждую и повторил процесс.

Если вы окрашиваете впервые или вам нужно освежить знания, вот отличное, довольно быстрое видео на YouTube о том, как окрашивать дерево.

Когда пятно полностью высохнет – минимум через 2 часа (проверьте этикетку), закройте его прозрачным уретаном для наружных работ на водной основе.

Шаг 4. Разметьте основание для скамейки из бетонных блоков

Положите первые 4 блока на расстоянии, равном длине скамьи, по 2 с каждой стороны.

Отверстия будут открыты на земле и обращены к вам, если смотреть вниз.

Что касается расстояния размещения, у меня было основание скамьи чуть менее 77 дюймов от левой опорной ноги до правой (изнутри внутрь).

Это измерение оставило 3-дюймовый выступ стоек с каждой стороны, когда это было сделано.

3-дюймовый выступ был запланирован в этом размере, потому что я хотел, чтобы надстройки ящика для сеялок появились во второй части этой серии.

Как упоминалось в примечании к материалам, если смотреть сверху вниз на отверстия, каждый шлакоблок имеет одну сторону с более узкими отверстиями и более широкими краями вокруг них (более красивая сторона).

А на другой стороне есть более широкие отверстия с более узкими краями (немного неряшливые). Обязательно укладывайте блоки так, чтобы более широкая сторона была обращена вверх. Это дает больше поверхности склеивания.

Теперь возьмите строительный клей и нанесите каплю клея по краям.

Будьте осторожны, чтобы нанести клей немного ближе к внутренней части, потому что клей может вылиться наружу и быть видимым, если вы поместите валик прямо посередине.

Повторить с другой стороны.

Затем добавьте еще два блока поверх приклеенных нижних блоков с левой и правой стороны.

Опять же, обязательно поместите более широкую сторону поверх клея, так как она имеет большую поверхность. Сторона скиннера будет обращена к вам.

Шаг 5. Прикрепите блоки сидений к основанию

Сначала убедитесь, что все выровнено, прежде чем приклеивать боковые блоки сидений к основанию.

Возьмите четыре боковых блока и поместите их с каждой стороны основания (отверстия направлены вбок).

Возьмите четыре полноприводных автомобиля и вставьте их в отверстия, чтобы сиденья скамейки стояли ровно и ровно.

Если все выглядит хорошо, то смело приклеивайте блоки сидений к основанию. В противном случае сначала отрегулируйте их, прежде чем приклеивать.

При склеивании сделайте то же самое, что и в предыдущем шаге, но на этот раз вы можете нанести клей на узкие края.

Это связано с тем, что блоки для сидения выше лежат на боку, поэтому у вас есть вся поверхность для прилипания клея.

Кроме того, убедитесь, что более широкие и красивые края отверстий обращены наружу, а узкие края обращены внутрь. Это также становится хорошим подлокотником.

Шаг 6. Приклейте шлакоблоки задней опоры к блокам сиденья

Добавьте клей на заднюю часть блока сзади, а затем поместите блок в вертикальном положении.

Не наносите клей дальше средней точки, оставайтесь в пределах конца отверстия.

В качестве альтернативы вы можете просто нанести клей на конец опорного блока, если не знаете, куда наносить клей. Теперь просто поместите блок вертикально сверху.

Шаг 7. Соберите опоры для сидения и спинки скамейки из шлакоблоков

Убедитесь, что клей достаточно высох, чтобы он стал липким, прежде чем вставлять стойки в отверстия. Достаточно 10-15 минут.

Во-первых, подумайте, какую сторону столбов вы хотите повернуть вверх, так как некоторые стороны столба выглядят лучше, чем другие, в зависимости от волокон и узлов.

Аккуратно вставьте каждую в отверстия, оставляя равные промежутки на каждом конце.

подшипников для роликов.

подшипников для роликов.

Можно и по лестнице в мешках потаскать.

Можно и по лестнице в мешках потаскать. Внутренние отверстия имеют размер не менее 5 × 5 дюймов, а ваши 4 × 4 будут размером около 3 ½ дюйма x 3 ½ дюйма.

Внутренние отверстия имеют размер не менее 5 × 5 дюймов, а ваши 4 × 4 будут размером около 3 ½ дюйма x 3 ½ дюйма.