состав, технология и этапы изготовления

Дата: 10 января 2019

Просмотров: 43961

Содержание

- Сырьевые материалы

- Карбонатные породы

- Глинистое сырье

- Корректирующие добавки

- Состав

- Процесс изготовления

- Этапы производства

- Заключение

Цемент – широко распространенный материал, который применяют при любых видах работ, связанных с ремонтом, реставрацией, строительством. Цементная основа – вяжущие компоненты неорганического происхождения. Из цемента производятся бетонные, кладочные, штукатурные растворы, железобетонные изделия, используемые при строительстве промышленных объектов и частных построек.

Особенностью порошкообразной цементной массы, смешанной с водой, является способность постепенно твердеть, превращаясь в каменный массив. Процесс приобретения эксплуатационной прочности происходит как в воздушной среде, так и в воде. Главное условие твердения – избыточная влажность.

Все сталкивались с цементом, однако мало кто знает, из чего делают этот универсальный строительный материал, как его производят. Его основа – клинкер, специальные минеральные добавки и гипс. Рассмотрим подробно, как делают цемент, какое сырье для этого используется.

Его основа – клинкер, специальные минеральные добавки и гипс. Рассмотрим подробно, как делают цемент, какое сырье для этого используется.

По-прежнему клинкер – это основной компонент, входящий в состав цемента

Сырьевые материалы

Производство цемента осуществляется на специальных заводах, расположенных близко к местам добычи исходного сырья для его изготовления. Главным исходным сырьем для цементного производства являются следующие естественные породы:

- ископаемые карбонатного типа. Это ценное природное сырье, отличающееся особенностями кристаллической структуры, физическими характеристиками. Материал может иметь кристаллическую или аморфную структуру, определяющую эффективность его взаимодействия при обжиге с другими компонентами;

- глинистые материалы, горные породы осадочного характера. Они имеют минеральную основу, становятся пластичными, объемно увеличиваются при избыточном увлажнении. Сырье характеризуется вязкостью, применяется при сухом методе производства.

[testimonial_view id=»3″]

Карбонатные породы

Остановимся на карбонатных породах, характерными представителями которых являются:

Глинистое сырье

К глинистым породам относятся:

- глина, содержащая минеральные включения, разбухающие при добавлении воды;

- суглинки, являющиеся разновидностью глины, с повышенной концентрацией песчаной фракции и пылеобразных частиц;

- сланцы на глинистой основе, относящиеся к горным породам с повышенной прочностью, которые при измельчении расслаиваются на пластинчатые частицы. Сырье характеризуется стабильным гранулометрическим составом, низкой концентрацией влаги.

- лесс, представляющий рыхлую горную, непластичную породу, отличающуюся пористостью, мелкозернистостью. Содержит включения силиката, кварца.

Возможно применение отходов промышленного производства, других видов природных материалов и шлаков.

Корректирующие добавки

Цементный состав делают из минерального сырья с применением специальных пластификаторов, добавляемых при производстве.

Если увеличить количество добавок до 20%, то свойства цемента будут несколько изменены

Технология предусматривает использование добавок на базе ископаемых, содержащих:

- Глинозем.

- Кремнезем.

- Глину.

- Плавиковый шпат.

- Апатиты.

Введение корректирующих добавок, с помощью которых делают цемент и улучшают его характеристики, предусмотрено технологией. Пластификаторы позволяют улучшить следующие свойства цементного состава:

- стойкость к воздействию коррозионных процессов;

- устойчивость к воздействию перепадов температуры, глубоким циклам замораживания;

- прочностные характеристики;

- продолжительность твердения;

- подвижность цементного раствора, его эластичность;

- степень проницаемости водой.

Состав

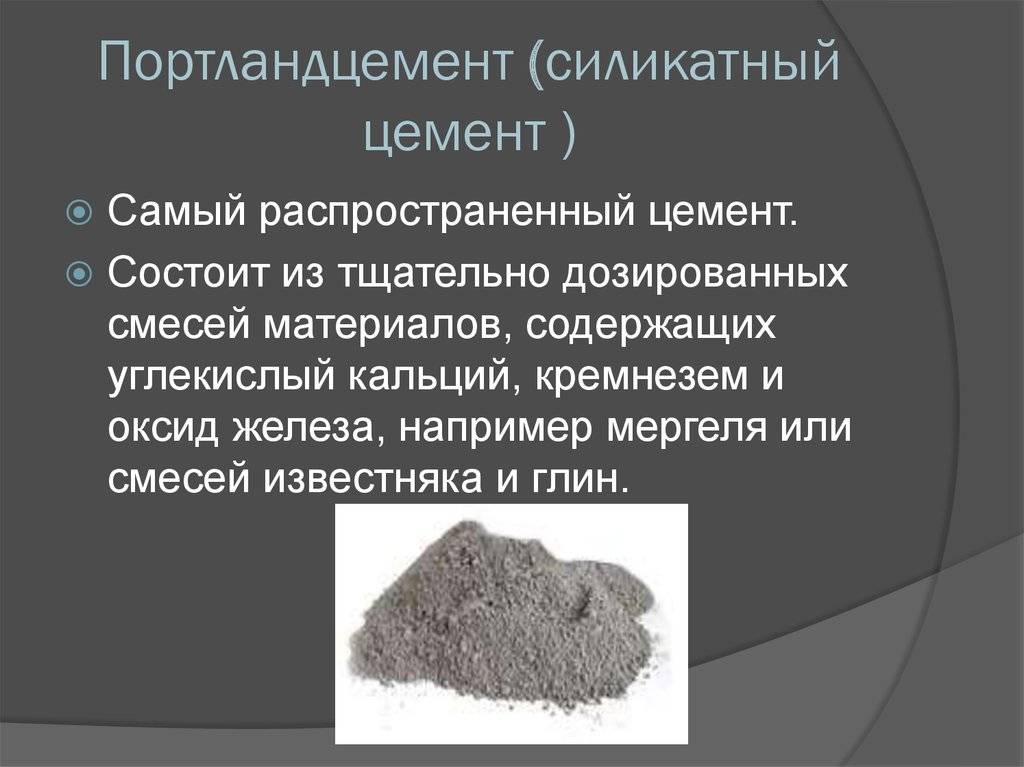

Задумывались ли вы, из чего сделан цемент? Его состав обусловлен особенностями сырья и конкретной маркой продукции. Так, пользующийся широкой популярностью портландцемент имеет следующий состав:

- Кремниевый диоксид (кремниевая кислота или кварц) – 25 %.

- Известь – 60 %.

- Алюминий (глинозем) – 5 %.

- Оксиды железа и гипс – 10 %.

Сегодня производится множество видов цемента

Процентное соотношение ингредиентов может изменяться, согласно особенностям технологии и марки цементной продукции. Отдельные виды цементов, в частности шлакопортландцемент, включают в свой состав шлак, представляющий уголь, полученный в результате обжига клинкера.

Независимо от рецептуры, основные ингредиенты при изготовлении цементного состава – глина и известняк. Концентрация известняка трехкратно превышает содержание глины, что обеспечивает необходимое качество клинкера для производства цементной продукции.

Основными компонентами, из которых производят цемент, являются:

- клинкер, определяющий прочностные характеристики, получаемый при обжиге исходного сырья (известняка, глины). Клинкер является основой конечной продукции, используется в гранулированном виде диаметром 10-60 мм.

Клинкер термообрабатывается при температуре порядка полторы тысячи градусов Цельсия. Он плавится с образованием массы с высоким содержанием кальциевого диоксида и кремнезема, которые определяют эксплуатационные характеристики цементных составов. Гранулы дробятся до пылеобразного состояния с последующим обжигом;

Клинкер термообрабатывается при температуре порядка полторы тысячи градусов Цельсия. Он плавится с образованием массы с высоким содержанием кальциевого диоксида и кремнезема, которые определяют эксплуатационные характеристики цементных составов. Гранулы дробятся до пылеобразного состояния с последующим обжигом; - гипс, процентное содержание которого определяет период твердения. Базовая рецептура предусматривает использование до 6% чистого порошкообразного гипса или гипсового камня, содержащего примеси;

- специальные добавки, вводимые для усиления имеющихся свойств или придания составу специальных характеристик, расширяющих сферу применения.

Очень часто цемент применяют в строительстве для создания бетона и армированных конструкций

Процесс изготовления

Производство цемента осуществляется поэтапно, предусматривает следующее технологические операции:

- Предварительное смешивание ингредиентов для изготовления клинкера, который делают из известняка, вводимого в количестве 75%, и из глины, доля которой составляет 25%.

- Высокотемпературный обжиг, после которого образуется клинкер. Он – результат процесса соединения глины и извести под воздействием повышенной до 1450 градусов Цельсия температуры.

- Измельчение, осуществляемое с помощью шаровых мельниц. Они представляют горизонтально расположенные барабаны с находящимися внутри стальными шарами, обеспечивающими измельчение клинкера до порошкообразного состояния. С уменьшением фракции помола возрастают эксплуатационные характеристики и марка цементного состава.

Этапы производства

Особенности производства предусматривают изготовление цемента различными методами, что сказывается на особенностях применяемого сырья. Это обусловлено расположением цементного производства, спецификой применяемого оборудования, спросом на определённые марки продукции.

Все варианты технологий отличаются только особенностями подготовки исходного сырья, которые осуществляются:

- мокрым путем.

Мокрая технология предусматривает использование вместо извести мела, смешивание которого с необходимыми ингредиентами происходит одновременно с измельчением в горизонтальном барабане с обязательным добавлением воды. При этом образуется шихта с концентрацией влаги 30-50%. Шихтовый материал обжигается в печи, превращаясь в шарообразный клинкер, который затем измельчается;

Мокрая технология предусматривает использование вместо извести мела, смешивание которого с необходимыми ингредиентами происходит одновременно с измельчением в горизонтальном барабане с обязательным добавлением воды. При этом образуется шихта с концентрацией влаги 30-50%. Шихтовый материал обжигается в печи, превращаясь в шарообразный клинкер, который затем измельчается; - сухим методом. Сухая технология характеризуется уменьшенной себестоимостью производства цемента, сокращением технологического цикла. Это связано с объединением технологических операций, позволяющих одновременно осуществлять помол и сушку компонентов в шаровой мельнице под воздействием поступающих горячих газов. Полученная шихта имеет порошкообразную консистенцию;

- комбинированным способом. Комбинированный вариант объединяет особенности мокрого и сухого способа производства, но на разных предприятиях имеет определенные отличия. Один из вариантов обеспечивает возможность получение полусухого состава с влажностью до 18%, произведенного путем высушивания шихты, полученной по мокрой технологии.

Второй метод предусматривает подготовку сухой смеси с последующим ею увлажнением до 14%, гранулированием, заключительным отжигом.

Второй метод предусматривает подготовку сухой смеси с последующим ею увлажнением до 14%, гранулированием, заключительным отжигом.

Заключение

Материал статьи предоставляет информацию о том, как делают цемент, какое сырье применяют, какие технологические особенности используют в процессе производства. Имеется множество технологических нюансов, которыми в совершенстве владеют специалисты, занимающиеся изготовление цемента.

Филонцев Виктор Николаевич

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Как делают цемент? Технологии производства цемента на заводах

Прежде чем ответить на вопрос: «Как делают цемент?», необходимо разобраться с его составом. Вяжущий стройматериал, используемый во множестве строительных сфер, получают методом…

Как делают цемент: технологии производства

Прежде чем ответить на вопрос: «Как делают цемент?», необходимо разобраться с его составом. Вяжущий стройматериал, используемый во множестве строительных сфер, получают методом продолжительного измельчения клинкера с гипсом. Клинкер представляет собой материал, получаемый путем обжига до состояния спекшейся однородной массы, которая состоит из глины с преобладающим количеством кальция и известняка.

Процесс дробления клинкера происходит с добавлением следующих компонентов:

- гипса, который регулирует период схватывания;

- примерно 15 процентов минеральных добавок в виде бокситов, песка, колошниковой пыли и других, позволяющих повысить определенные свойства вяжущего и сократить его себестоимость.

Как делают цемент на производстве

Современные заводы-изготовители используют 3 метода изготовления цемента:

- Сухой

- Мокрый

- Комбинированный

Сухой метод производства цемента

Характеризуется отсутствием необходимости в применении воды. Исходное сырье (известняки и глина) измельчается механизированным способом при помощи специализированного оборудования. Далее следует этап сушки и перемалывания компонентов до состояния мелкодисперсного порошка. Затем идет пневматическое перемешивание сырья с последующим обжигом. Клинкер, полученный после обжига, подвергается помолу до необходимой фракции и расфасовывается по упаковкам.

Данная технология способствует снижению себестоимости производства, но ее сложность заключается в том, чтобы добиться однородности первоначального сырья. Такая методика изготовления цемента причисляется к экологически безопасным.

Мокрый метод производства цемента

Позволяет точно подобрать состав исходных компонентов, невзирая на высокий уровень их неоднородности.

В качестве исходно сырья выступает шлам. Он представляет собой жидкое вещество с 40% содержанием воды.

Перед производством цементного вяжущего производится корректировка состава шлама. Для этого применяются специальные бассейны. Сырье, прошедшее этап выдержки в бассейне, подвергается обжигу в печах вращающегося типа, после чего подготовленный материал тщательно измельчается.

Из-за значительного расхода энергии, которая идет на сушку сырья, мокрый способ изготовления цемента является более дорогостоящим. Однако стоит отметить существенное преимущество: в готовом продукте исключен риск проявления неоднородности клинкера, как при сухой технологии.

Комбинированный метод

Базируется на мокром способе добычи связующего. Промежуточная субстанция подвергается обезвоживанию, после чего клинкер с добавлением жидкости гранулируется, обжигается и перемалывается до необходимой марки вяжущего.

К основным преимуществам этой методики относят:

- значительный выход годного;

- возможность применения отходов производства в металлургии.

Здесь будет уместным подчеркнуть, что сухая методика используется преимущественного иностранными заводами (китайские, египетские, турецкие), а мокрую внедряют на своих производствах отечественные изготовители.

Мы рассказали в общих чертах, как делается цемент. Если же вам необходимы детальные сведения в таблицах, цифрах и схемах, вы можете запросить ее по почте [email protected]. Кроме этого мы предлагаем вам связаться с нашим консультантом по телефону +7 (499) 136-75-75 и задать ему интересующие вас вопросы.

Производство цемента. Обзор сырья и процессов

Содержание

Введение

Портландцемент

Сырье

Химический процесс

Химические пропорции

Проблемы 900 05

Заключение

Ссылки

Реферат

Для изготовления бетона обычно используется портландцемент. Бетон состоит из воды, песка, камня и портландцемента. Кальций, кремний, алюминий, железо и другие компоненты вступают в химическую реакцию для создания цемента. В производстве цемента можно использовать такие материалы, как ракушки, мел, мергель, сланец, глину, сланец, доменный шлак, кварцевый песок и железную руду. Используются все сырьевые материалы, включая шлак, руду и песок. Цементный порошок получают путем измельчения нагретых компонентов в мелкий порошок. Известняк и другое сырье для производства цемента часто окружают производственные площадки. Цементные предприятия обычно располагаются рядом с месторождениями основных ингредиентов, таких как известняк, глина, аргиллит и сланец. Осадочные породы сильно различаются по химическому составу, толщине и развитию цемента. Кальций, кремнезем, оксид алюминия и железо необходимы для многих процессов. Полезно разрабатывать и комбинировать акции с учетом химического состава месторождений. Поскольку крайне важно понять эту вариацию, если однородные сырьевые ресурсы редки или дефицитны, мы сосредоточимся на этом вопросе.

Бетон состоит из воды, песка, камня и портландцемента. Кальций, кремний, алюминий, железо и другие компоненты вступают в химическую реакцию для создания цемента. В производстве цемента можно использовать такие материалы, как ракушки, мел, мергель, сланец, глину, сланец, доменный шлак, кварцевый песок и железную руду. Используются все сырьевые материалы, включая шлак, руду и песок. Цементный порошок получают путем измельчения нагретых компонентов в мелкий порошок. Известняк и другое сырье для производства цемента часто окружают производственные площадки. Цементные предприятия обычно располагаются рядом с месторождениями основных ингредиентов, таких как известняк, глина, аргиллит и сланец. Осадочные породы сильно различаются по химическому составу, толщине и развитию цемента. Кальций, кремнезем, оксид алюминия и железо необходимы для многих процессов. Полезно разрабатывать и комбинировать акции с учетом химического состава месторождений. Поскольку крайне важно понять эту вариацию, если однородные сырьевые ресурсы редки или дефицитны, мы сосредоточимся на этом вопросе. Химические характеристики сырья влияют на производство цемента. Используйте другие источники CaO с более низким содержанием MgO. Мрамор, мел, мергель, отложения ракушек, доменный шлак и щелочные отходы — вот некоторые из различных материалов, которые можно использовать. Известняковая зола может быть переработана в кремнезем, глинозем и железо. Оксид железа, кварцевый песок и другие минеральные отходы можно использовать для улучшения химического состава сырья, однако состав цемента во всем мире различается.

Химические характеристики сырья влияют на производство цемента. Используйте другие источники CaO с более низким содержанием MgO. Мрамор, мел, мергель, отложения ракушек, доменный шлак и щелочные отходы — вот некоторые из различных материалов, которые можно использовать. Известняковая зола может быть переработана в кремнезем, глинозем и железо. Оксид железа, кварцевый песок и другие минеральные отходы можно использовать для улучшения химического состава сырья, однако состав цемента во всем мире различается.

Введение

Тремя основными ингредиентами партии бетона являются цемент, крупный заполнитель и мелкий заполнитель 1. Цемент является основным ингредиентом бетонной смеси. Смешанный с водой, этот материал можно заливать в формы или наносить прямо на желаемое место (например, на бетонные блоки). 2. Он обладает высокой прочностью на сжатие, не горит, ему можно придавать форму, он не впитывает воду и служит долго. 3. Благодаря этим качествам его можно использовать в различных областях строительства. Раствор представляет собой смесь цемента, мелкого гравия и воды, которая используется для крепления строительных материалов, включая кирпичи, блоки и штукатурку. Как правило, строительный раствор можно найти в любом хозяйственном магазине или магазине товаров для дома. 4. Бетон и строительный раствор — это две формы строительных материалов, которые имеют решающее значение для успеха строительства и гражданской промышленности. Когда дело доходит до их использования, бетон и раствор незаменимы. 5. Дома, дороги, мосты и плотины — это лишь некоторые из многих строительных проектов, которые могут принести пользу от них. Их также можно использовать при строительстве аэропортов, железных дорог, больниц, школ, новых офисных зданий и предприятий розничной торговли. Спрос на цемент зависит от экономики и строительства, которые сильно цикличны 6.

Раствор представляет собой смесь цемента, мелкого гравия и воды, которая используется для крепления строительных материалов, включая кирпичи, блоки и штукатурку. Как правило, строительный раствор можно найти в любом хозяйственном магазине или магазине товаров для дома. 4. Бетон и строительный раствор — это две формы строительных материалов, которые имеют решающее значение для успеха строительства и гражданской промышленности. Когда дело доходит до их использования, бетон и раствор незаменимы. 5. Дома, дороги, мосты и плотины — это лишь некоторые из многих строительных проектов, которые могут принести пользу от них. Их также можно использовать при строительстве аэропортов, железных дорог, больниц, школ, новых офисных зданий и предприятий розничной торговли. Спрос на цемент зависит от экономики и строительства, которые сильно цикличны 6.

Бетон, разбитый на самые простые компоненты, представляет собой просто пасту, смешанную с самыми разными частицами. Мелкие и крупные заполнители покрыты пастой из портландцемента и воды, которая наносится на их поверхности 7. Химическая реакция, ответственная за создание камнеподобной массы, известной как бетон, называется гидратацией. Эта реакция приводит к образованию бетона. Поскольку паста продолжает поглощать воду, она затвердевает и становится более прочной. Бетон завораживает, потому что ему можно легко придать форму, пока он еще влажный, но после высыхания он затвердевает и превращается в прочный материал 8. Одна из удивительных особенностей бетона заключается в следующем. Большой потенциал этой характеристики может быть реализован только с использованием этой техники. Во всем мире бетон используется для строительства сооружений и инфраструктуры. Благодаря длительному сроку службы, высокой прочности и невысокой цене бетон высоко ценится. Бетон используется не только в инфраструктуре — он также используется для строительства домов, классных комнат и больниц, а также аэропортов, мостов, автомагистралей и железнодорожных сетей 9. Продолжающаяся урбанизация развивающихся стран, потребность в более прочных строительных материалах в связи с суровыми погодными явлениями и растущая стоимость альтернативных материалов для инфраструктуры будут способствовать росту спроса на самый производимый товар на Земле.

Химическая реакция, ответственная за создание камнеподобной массы, известной как бетон, называется гидратацией. Эта реакция приводит к образованию бетона. Поскольку паста продолжает поглощать воду, она затвердевает и становится более прочной. Бетон завораживает, потому что ему можно легко придать форму, пока он еще влажный, но после высыхания он затвердевает и превращается в прочный материал 8. Одна из удивительных особенностей бетона заключается в следующем. Большой потенциал этой характеристики может быть реализован только с использованием этой техники. Во всем мире бетон используется для строительства сооружений и инфраструктуры. Благодаря длительному сроку службы, высокой прочности и невысокой цене бетон высоко ценится. Бетон используется не только в инфраструктуре — он также используется для строительства домов, классных комнат и больниц, а также аэропортов, мостов, автомагистралей и железнодорожных сетей 9. Продолжающаяся урбанизация развивающихся стран, потребность в более прочных строительных материалах в связи с суровыми погодными явлениями и растущая стоимость альтернативных материалов для инфраструктуры будут способствовать росту спроса на самый производимый товар на Земле. По этим причинам спрос на самое массово производимое в мире вещество будет только расти. Цемент и бетон иногда ошибочно считают взаимозаменяемыми, однако это не так 10. Это распространенное заблуждение даже среди специалистов строительной отрасли. Одним из многих необходимых ингредиентов для бетона является цемент. Мелкий порошок — это то, что в конечном итоге вызывает образование камнеподобной массы, известной как бетон, в сочетании с водой, песком, гравием или щебнем (мелкий и крупный заполнитель). Крупный заполнитель – еще один материал, присутствующий в этом строительном материале 11.

По этим причинам спрос на самое массово производимое в мире вещество будет только расти. Цемент и бетон иногда ошибочно считают взаимозаменяемыми, однако это не так 10. Это распространенное заблуждение даже среди специалистов строительной отрасли. Одним из многих необходимых ингредиентов для бетона является цемент. Мелкий порошок — это то, что в конечном итоге вызывает образование камнеподобной массы, известной как бетон, в сочетании с водой, песком, гравием или щебнем (мелкий и крупный заполнитель). Крупный заполнитель – еще один материал, присутствующий в этом строительном материале 11.

Существует четыре основных типа бетона, каждый из которых имеет свой собственный набор преимуществ и возможностей использования. Монолитный бетон готовят гораздо реже, чем товарный бетон, но оба они широко используются в строительстве. Обычно существует два метода изготовления товарного бетона 12. После этого он упаковывается и готов к транспортировке в культовых грузовиках с вращающимися барабанами. Производство сборных железобетонных изделий обычно происходит на заводе. Эти товары извлекают выгоду из строгого контроля качества, который может быть обеспечен в фабричных условиях, и это следует использовать везде, где это возможно. Бетонные кирпичи и брусчатка, мостовые балки, конструктивные элементы и стеновые панели — это лишь некоторые из многих вещей, которые подпадают под общий термин «сборный железобетон». Но это не единственные элементы, которые могут быть классифицированы как таковые. 13. Базовый бетонный блок размером 8 дюймов с каждой стороны и 16 дюймов в длину и ширину, вероятно, является наиболее узнаваемой разновидностью промышленного бетонного изделия, известного как бетонная кладка. Современные каменные модули могут быть изготовлены практически в неограниченном разнообразии форм, рисунков, цветов и текстур, чтобы удовлетворить потребности широкого спектра строительных целей и целей дизайна. В прошлом существовало конечное число возможных вариантов расположения каменных блоков.

Производство сборных железобетонных изделий обычно происходит на заводе. Эти товары извлекают выгоду из строгого контроля качества, который может быть обеспечен в фабричных условиях, и это следует использовать везде, где это возможно. Бетонные кирпичи и брусчатка, мостовые балки, конструктивные элементы и стеновые панели — это лишь некоторые из многих вещей, которые подпадают под общий термин «сборный железобетон». Но это не единственные элементы, которые могут быть классифицированы как таковые. 13. Базовый бетонный блок размером 8 дюймов с каждой стороны и 16 дюймов в длину и ширину, вероятно, является наиболее узнаваемой разновидностью промышленного бетонного изделия, известного как бетонная кладка. Современные каменные модули могут быть изготовлены практически в неограниченном разнообразии форм, рисунков, цветов и текстур, чтобы удовлетворить потребности широкого спектра строительных целей и целей дизайна. В прошлом существовало конечное число возможных вариантов расположения каменных блоков. Материалы, изготовленные из цемента, не всегда легко назвать «бетоном», даже несмотря на то, что многие из них имеют схожие характеристики. Изделия, изготовленные из материалов на основе цемента, трудно отнести к категории «бетон». В этом разделе вы можете найти обычные вещи, такие как раствор, раствор и терраццо. Грунт-цемент и бетон, уплотненный катками, являются двумя «двоюродными братьями» бетона, которые обычно используются для строительства тротуаров и дамб 14. Подобно бетону, эти «родственники» имеют прочную основу. Другими примерами товаров, подпадающих под эту категорию, являются основания, обработанные цементом, и текучие наполнители. Высокотехнологичные продукты нового поколения сочетают в себе уникальный заполнитель и волокна, и их можно найти в кровельной черепице, черепице, сайдинге и столешницах, и это лишь некоторые примеры. Встряхиваемая черепица и черепица — два других распространенных типа 15.

Материалы, изготовленные из цемента, не всегда легко назвать «бетоном», даже несмотря на то, что многие из них имеют схожие характеристики. Изделия, изготовленные из материалов на основе цемента, трудно отнести к категории «бетон». В этом разделе вы можете найти обычные вещи, такие как раствор, раствор и терраццо. Грунт-цемент и бетон, уплотненный катками, являются двумя «двоюродными братьями» бетона, которые обычно используются для строительства тротуаров и дамб 14. Подобно бетону, эти «родственники» имеют прочную основу. Другими примерами товаров, подпадающих под эту категорию, являются основания, обработанные цементом, и текучие наполнители. Высокотехнологичные продукты нового поколения сочетают в себе уникальный заполнитель и волокна, и их можно найти в кровельной черепице, черепице, сайдинге и столешницах, и это лишь некоторые примеры. Встряхиваемая черепица и черепица — два других распространенных типа 15.

Портландцемент

Принято считать, что портландцемент является самым важным компонентом бетона. Паста получается путем смешивания воды с портландцементом. Что превращает песок и камень в бетон, так это паста вместе с их общим весом. Цемент создается в результате тщательно контролируемой химической реакции, включающей кальций, кремнезем, алюминий, железо и некоторые другие компоненты 16. Этот процесс проводится в лабораторных условиях. Цемент производится из сырья, такого как известняк, ракушки, мел или мергель. Также используются сланцы, глина, сланец, доменный шлак, кварцевый песок и железная руда. Песок на основе кремния, железная руда и кварцевый шлак также являются обычными альтернативами 17. Эти ингредиенты при нагревании до высоких температур дают результат, геологически похожий на горную породу; это геологически похожее вещество затем измельчается в мелкий порошок, широко известный как цемент. Большинство цементных заводов должны располагаться рядом с обильными запасами известняка и, в идеале, других важных сырьевых материалов. Цементные заводы часто строятся везде, где есть готовый запас качественного сырья (глины и гипса) 18.

Паста получается путем смешивания воды с портландцементом. Что превращает песок и камень в бетон, так это паста вместе с их общим весом. Цемент создается в результате тщательно контролируемой химической реакции, включающей кальций, кремнезем, алюминий, железо и некоторые другие компоненты 16. Этот процесс проводится в лабораторных условиях. Цемент производится из сырья, такого как известняк, ракушки, мел или мергель. Также используются сланцы, глина, сланец, доменный шлак, кварцевый песок и железная руда. Песок на основе кремния, железная руда и кварцевый шлак также являются обычными альтернативами 17. Эти ингредиенты при нагревании до высоких температур дают результат, геологически похожий на горную породу; это геологически похожее вещество затем измельчается в мелкий порошок, широко известный как цемент. Большинство цементных заводов должны располагаться рядом с обильными запасами известняка и, в идеале, других важных сырьевых материалов. Цементные заводы часто строятся везде, где есть готовый запас качественного сырья (глины и гипса) 18.

Обычные литологические породы, встречающиеся на большинстве континентов, включают залежи известняка, глины, аргиллита и сланца. Песчаник и песчаные отложения — еще одна распространенная литология. Эти осадочные породы могут сильно различаться по химическому составу и толщине, при этом последняя сильно влияет на то, подходят ли они для использования в коммерческом производстве цемента 19. Однако все эти осадочные породы можно использовать для производства цемента. Кальций, диоксид кремния, оксид алюминия и железо из надежного источника требуются в больших количествах для большинства целей. Чтобы эффективно планировать разработку месторождения и гарантировать, что правильное смешивание запасов может надежно обеспечить заданный химический состав, необходимо точное понимание различных химических составов, содержащихся внутри месторождения. В крайне маловероятном случае, когда стандартные, однородные строительные материалы недоступны, важно учитывать это разнообразие 20. Производство цемента, с другой стороны, предлагает большую гибкость в отношении сырья, которое может быть включено в продукт для достижения требуемых химических профилей. Это связано с тем, что для создания цемента можно использовать множество различных веществ. Широкое разнообразие месторождений известняка легко удовлетворяет потребности, но есть также много других сырьевых материалов, содержащих CaO, которые могут быть использованы при условии, что они содержат незначительное количество MgO 21 . Мрамор, мел и мергель являются хорошими источниками этих элементов.

Это связано с тем, что для создания цемента можно использовать множество различных веществ. Широкое разнообразие месторождений известняка легко удовлетворяет потребности, но есть также много других сырьевых материалов, содержащих CaO, которые могут быть использованы при условии, что они содержат незначительное количество MgO 21 . Мрамор, мел и мергель являются хорошими источниками этих элементов.

Обычной практикой является извлечение кремнезема, глинозема и железа из вскрышных пород, покрывающих залежи известняка. Как правило, эти минералы доступны в больших количествах. Иногда в сырьевую смесь необходимо добавлять дополнительные минеральные компоненты, чтобы получить желаемый химический состав. Примерами таких деталей являются отходы оксида железа, кварцевый песок и другие подобные материалы. Цементные заводы в разных регионах мира используют в качестве сырья несколько различных видов заполнителей [22-24].

Портландцемент предположительно был изобретен каменщиком по имени Джозеф Аспдин из Лидса, Англия. Он сделал это на рубеже девятнадцатого века, поджег порошкообразный известняк и глину в печи на своей кухонной плите. Он разработал метод, который с тех пор стал стандартом в отрасли и отвечает за ежегодное измельчение гор известняка, глины, цементной породы и других материалов в порошок, достаточно мелкий, чтобы пройти через сито, способное удерживать воду. С помощью этого базового подхода он проложил путь для совершенно новой области. Лаборатории цементных заводов проверяют процесс изготовления портландцемента на каждом этапе, проверяя его химические и физические свойства 25. Сырье проходит эти исследования. Более того, лаборатории проводят анализ и тестирование конечного продукта, чтобы гарантировать его соответствие всем отраслевым критериям.

Он сделал это на рубеже девятнадцатого века, поджег порошкообразный известняк и глину в печи на своей кухонной плите. Он разработал метод, который с тех пор стал стандартом в отрасли и отвечает за ежегодное измельчение гор известняка, глины, цементной породы и других материалов в порошок, достаточно мелкий, чтобы пройти через сито, способное удерживать воду. С помощью этого базового подхода он проложил путь для совершенно новой области. Лаборатории цементных заводов проверяют процесс изготовления портландцемента на каждом этапе, проверяя его химические и физические свойства 25. Сырье проходит эти исследования. Более того, лаборатории проводят анализ и тестирование конечного продукта, чтобы гарантировать его соответствие всем отраслевым критериям.

Сырье

Цемент представляет собой промышленный продукт, изготовленный путем объединения различных сырьевых материалов и последующего нагревания их до высоких температур для получения желаемого химического соотношения таких элементов, как известь, кремнезем, глинозем и железо в цементном клинкере. Цемент является основным материалом в строительной отрасли. В результате цемент в основном состоит из силикатов кальция и, в меньшей степени, из алюминатов кальция. Вместе эти ингредиенты — плюс немного воды — производят цемент, который так необходим для строительства. Глина, аргиллиты и сланцы являются основными источниками кремнезема и глинозема соответственно. Чтобы удовлетворить спрос на кальций, обычно используется известняк с высоким содержанием кальция (или сопоставимое известняковое сырье). Кремнезем и глинозем в основном извлекаются из сланцев, аргиллитов и глины 26. Цемент производится путем измельчения клинкера в течение примерно 95% процесса, а затем добавление небольшого количества гипса (или ангидрита) для оставшихся 5%. Эта комбинация замедляет время схватывания цемента. Этот процесс широко известен как «шлифовка» или «полировка». 27

Цемент является основным материалом в строительной отрасли. В результате цемент в основном состоит из силикатов кальция и, в меньшей степени, из алюминатов кальция. Вместе эти ингредиенты — плюс немного воды — производят цемент, который так необходим для строительства. Глина, аргиллиты и сланцы являются основными источниками кремнезема и глинозема соответственно. Чтобы удовлетворить спрос на кальций, обычно используется известняк с высоким содержанием кальция (или сопоставимое известняковое сырье). Кремнезем и глинозем в основном извлекаются из сланцев, аргиллитов и глины 26. Цемент производится путем измельчения клинкера в течение примерно 95% процесса, а затем добавление небольшого количества гипса (или ангидрита) для оставшихся 5%. Эта комбинация замедляет время схватывания цемента. Этот процесс широко известен как «шлифовка» или «полировка». 27

Химический состав сырья оказывает значительное влияние на качество цементного клинкера. Известняк составляет от 80 до 90 процентов всего сырья, подаваемого в печь. Процент глинистого сырья колеблется в пределах 10-15% от общего количества, в зависимости от специфики каждой ситуации 28. Наиболее проблемной примесью является карбонат магния, который можно найти в известняке. Доломит и доломитовые известняки нельзя использовать в производстве цемента, поскольку концентрация оксида магния, также известного как MgO, в клинкере не должна превышать 5%, а многие производители предпочитают максимум 3%. Щелочи (оксид натрия, также известный как Na2O или сода, и оксид калия, широко известный как K2O) также не допускаются в избытке, поскольку они снижают долговечность бетона (вызванные реакцией щелочей с некоторыми кремнистыми заполнителями с образованием набухающего геля). Вот некоторые другие примеры опасных соединений:

Процент глинистого сырья колеблется в пределах 10-15% от общего количества, в зависимости от специфики каждой ситуации 28. Наиболее проблемной примесью является карбонат магния, который можно найти в известняке. Доломит и доломитовые известняки нельзя использовать в производстве цемента, поскольку концентрация оксида магния, также известного как MgO, в клинкере не должна превышать 5%, а многие производители предпочитают максимум 3%. Щелочи (оксид натрия, также известный как Na2O или сода, и оксид калия, широко известный как K2O) также не допускаются в избытке, поскольку они снижают долговечность бетона (вызванные реакцией щелочей с некоторыми кремнистыми заполнителями с образованием набухающего геля). Вот некоторые другие примеры опасных соединений:

Портландцемент, один из нескольких типов цемента, наиболее широко производимый в Соединенном Королевстве и других странах. Изобретатель портландцемента в 1824 году дал своему творению название «портландцемент», поскольку заметил, что его обычно называют тем же именем, что и портландцемент, популярный строительный материал. В строительном секторе широко используется портлендский камень. Быстросхватывающиеся, низкотемпературные, сульфатостойкие и щелочестойкие цементы входят в число многих других доступных типов 29. Смешанные цементы создаются путем смешивания клинкера портландцемента с другими компонентами, такими как доменный шлак, природные пуццоланы, микрокремнезем, метакаолин, кремнистая летучая зола**, известковая летучая зола, мелочь известняка и сланец, с последующим измельчением смеси до мелкого порошка. В строительной промышленности смешанные цементы имеют несколько потенциальных применений. Смешанные цементы используются в строительстве, когда требуется более прочный материал, чем простой портландцемент 30. Например, в Европе стандарт известен как BS EN 19.7-1 регулирует производство этих различных сортов цемента. Включены пять наиболее распространенных типов цемента, процентное содержание портландцементного клинкера (второй основной элемент), стандартный (28-дневный) класс прочности и скорость набора ранней прочности бетона.

В строительном секторе широко используется портлендский камень. Быстросхватывающиеся, низкотемпературные, сульфатостойкие и щелочестойкие цементы входят в число многих других доступных типов 29. Смешанные цементы создаются путем смешивания клинкера портландцемента с другими компонентами, такими как доменный шлак, природные пуццоланы, микрокремнезем, метакаолин, кремнистая летучая зола**, известковая летучая зола, мелочь известняка и сланец, с последующим измельчением смеси до мелкого порошка. В строительной промышленности смешанные цементы имеют несколько потенциальных применений. Смешанные цементы используются в строительстве, когда требуется более прочный материал, чем простой портландцемент 30. Например, в Европе стандарт известен как BS EN 19.7-1 регулирует производство этих различных сортов цемента. Включены пять наиболее распространенных типов цемента, процентное содержание портландцементного клинкера (второй основной элемент), стандартный (28-дневный) класс прочности и скорость набора ранней прочности бетона. Также включены пять наиболее распространенных разновидностей цемента, используемых в производстве бетона 31.

Также включены пять наиболее распространенных разновидностей цемента, используемых в производстве бетона 31.

Химический процесс

Сухой процесс, безусловно, является наиболее распространенным методом, используемым в производстве портландцемента. Прежде всего, процесс требует добычи первичного сырья, которое в основном состоит из известняка, глины и других компонентов. После вывоза из карьера горная порода раскалывается на более мелкие куски для облегчения транспортировки 32. Существует последовательность этапов, начиная с первой подготовки. Камень многократно дробят до тех пор, пока он не достигнет максимального размера около 6 дюймов, начиная с первичного дробления. Затем горная порода обрабатывается вторичными дробилками или молотковыми мельницами, чтобы уменьшить ее размер не более чем до трех дюймов в любом измерении. Перед добавлением в цементную печь щебень измельчается и смешивается с другими ингредиентами, которые также могут содержать железную руду и летучую золу. Затем измельченный камень помещают в печь. Цементная печь состоит из больших цилиндрических стальных вращающихся печей, облицованных специальным огнеупорным кирпичом, которые отвечают за нагрев всех компонентов приблизительно до температуры 2700 градусов по Фаренгейту. Для сушки огнеупорного кирпича печи вращаются с высокой скоростью 33. В большинстве случаев длина печи превышает 40 этажей по высоте, а ее ширина может достигать 12 футов. Керамическая промышленность использует печи для предварительного нагрева сырья. Ось печи такого размера часто устанавливается под углом, чуть более крутым, чем горизонталь 34,9.0005

Затем измельченный камень помещают в печь. Цементная печь состоит из больших цилиндрических стальных вращающихся печей, облицованных специальным огнеупорным кирпичом, которые отвечают за нагрев всех компонентов приблизительно до температуры 2700 градусов по Фаренгейту. Для сушки огнеупорного кирпича печи вращаются с высокой скоростью 33. В большинстве случаев длина печи превышает 40 этажей по высоте, а ее ширина может достигать 12 футов. Керамическая промышленность использует печи для предварительного нагрева сырья. Ось печи такого размера часто устанавливается под углом, чуть более крутым, чем горизонталь 34,9.0005

Верхний конец получает как навозную жижу, так и сырье, обработанное до более тонкой консистенции. Сжигание пылевидного угля, нефти, альтернативных видов топлива или газа при точном контроле и сильной тяге приводит к ревущему извержению пламени в нижней части. Для этой цели можно использовать газовую турбину. При этом выделяется огромное количество тепла. Некоторые компоненты материалов выделяются в виде газов по мере того, как процесс протекает в печи 35. Это вызывается самой процедурой. Полученное вещество, клинкер, является результатом взаимодействия различных оставшихся компонентов. При извлечении из печи клинкер принимает форму серых шариков размером с мрамор. От раскаленной докрасна температуры на выходе из печи клинкер обычно охлаждается в различных охладителях до температуры, при которой с ним можно обращаться. Это может занять от нескольких минут до нескольких часов, чтобы это остыло 36. Количество используемого топлива и эффективность его сжигания могут быть улучшены за счет рециркуляции воздуха из охладителей обратно в печи после его нагрева 37.

Это вызывается самой процедурой. Полученное вещество, клинкер, является результатом взаимодействия различных оставшихся компонентов. При извлечении из печи клинкер принимает форму серых шариков размером с мрамор. От раскаленной докрасна температуры на выходе из печи клинкер обычно охлаждается в различных охладителях до температуры, при которой с ним можно обращаться. Это может занять от нескольких минут до нескольких часов, чтобы это остыло 36. Количество используемого топлива и эффективность его сжигания могут быть улучшены за счет рециркуляции воздуха из охладителей обратно в печи после его нагрева 37.

После охлаждения клинкер перерабатывается в порошок и смешивается со следовыми количествами гипса и известняка на цементных заводах. Цемент настолько мелко измельчен, что один фунт эквивалентен 150 миллиардам зерен. Цемент тонко измельчен, и этим объясняется его эффект. Готовая смесь В прошлом транспортировка цемента для использования в строительных проектах была серьезным препятствием для производителей бетона 38. Цемент требовался для многих различных строительных задач. Хотя сухой процесс является наиболее современным и распространенным методом, в США все еще есть несколько печей, в которых используется мокрый метод. Это так, несмотря на то, что сухой метод является более типичным вариантом. Сырье, используемое в мокром процессе, перед подачей в печь измельчают с использованием воды, но сырье, используемое в сухом процессе, не измельчают с использованием воды. Другие аспекты этих двух процессов идентичны 39.

Цемент требовался для многих различных строительных задач. Хотя сухой процесс является наиболее современным и распространенным методом, в США все еще есть несколько печей, в которых используется мокрый метод. Это так, несмотря на то, что сухой метод является более типичным вариантом. Сырье, используемое в мокром процессе, перед подачей в печь измельчают с использованием воды, но сырье, используемое в сухом процессе, не измельчают с использованием воды. Другие аспекты этих двух процессов идентичны 39.

Химические пропорции

Бетон на портландцементе состоит в основном из минеральных заполнителей, воды и портландцемента. С точки зрения глобального использования, наиболее распространенным искусственным веществом является бетон на портландцементе. Современный портландцемент производится с 1845 года благодаря усилиям Исаака Джонсона, и его физические и химические свойства мало изменились за это время. Это связано с тем, что его нынешняя форма использовалась в течение последних 164 лет 40.

Портландцемент изготавливается путем измельчения горных пород, таких как известняк и глина, в клинкер, а затем нагревания полученного порошка до чрезвычайно высоких температур. Цемент получают путем соединения клинкера с гипсом и последующего измельчения полученной смеси в мельнице. Приблизительно 2% мирового потребления первичной энергии и 5% мирового промышленного потребления энергии идет на производство портландцемента 41. Это связано с тем, что при производстве портландцемента используется много энергии. Кроме того, производство портландцемента является основным источником выбросов парниковых газов, на его долю приходится около 5% всех выбросов CO2, вызванных деятельностью человека во всем мире. Пятьдесят процентов этого CO2 образуется при обжиге известняка, а остальные пятьдесят процентов образуются при использовании ископаемого топлива для обогрева печей 42.

Пять пять процентов (по весу) трехкальциевого силиката (алита), двадцать процентов (по весу) двухкальциевого силиката (белита), десять процентов (по весу) трехкальциевого алюмината, восемь процентов (по весу) алюмоферрита кальция и шесть процентов (по весу) гипса составляют стандартный портландцемент. В результате своей быстрой реакции с водой C3S является одним из факторов, способствующих быстрому развитию свойств портландцемента в раннем возрасте. Производственная гидратация портландцемента 43. Процессы гидратации C3S и C2S, которые составляют около 75% портландцемента, в значительной степени ответственны за формирование механических свойств, включая схватывание и прочность. Температура и давление также играют роль в формировании механических характеристик портландцемента. Гидрат силиката кальция (C-S-H) представляет собой неорганическое соединение, образующееся как побочный продукт ряда химических процессов. Это химическое вещество в значительной степени отвечает за эволюцию определенных механических свойств. Гидрат силиката кальция часто называют трехбуквенной аббревиатурой C-S-H 44. Это связано с тем, что его состав может варьироваться в зависимости от обстоятельств, в которых он был создан. Добавление гипса в портландцементный клинкер позволяет более точно управлять процессами гидратации C3A и C4AF.

В результате своей быстрой реакции с водой C3S является одним из факторов, способствующих быстрому развитию свойств портландцемента в раннем возрасте. Производственная гидратация портландцемента 43. Процессы гидратации C3S и C2S, которые составляют около 75% портландцемента, в значительной степени ответственны за формирование механических свойств, включая схватывание и прочность. Температура и давление также играют роль в формировании механических характеристик портландцемента. Гидрат силиката кальция (C-S-H) представляет собой неорганическое соединение, образующееся как побочный продукт ряда химических процессов. Это химическое вещество в значительной степени отвечает за эволюцию определенных механических свойств. Гидрат силиката кальция часто называют трехбуквенной аббревиатурой C-S-H 44. Это связано с тем, что его состав может варьироваться в зависимости от обстоятельств, в которых он был создан. Добавление гипса в портландцементный клинкер позволяет более точно управлять процессами гидратации C3A и C4AF. В результате реакции гидратации можно проводить с повышенной точностью. Эттрингит образуется в портландцементе при гидратации C3A и C4AF гипсом, что способствует развитию свойств раннего старения. При соединении C3A и C4AF с гипсом получается эттрингит. C2S реагирует медленнее, но догоняет и что-то добавляет к картине в конце 45.

В результате реакции гидратации можно проводить с повышенной точностью. Эттрингит образуется в портландцементе при гидратации C3A и C4AF гипсом, что способствует развитию свойств раннего старения. При соединении C3A и C4AF с гипсом получается эттрингит. C2S реагирует медленнее, но догоняет и что-то добавляет к картине в конце 45.

Концерны

Крупные карьеры обычно используются для добычи сырья, необходимого для производства цемента. В большинстве случаев годовая добыча на этих карьерах составляет 2,5 млн тонн и более. Для производства одной тонны цемента требуется 1,65 тонны известняка и 0,45 тонны глины, оба из которых должны быть добыты из-под земли 46. Для обеспечения стабильных поставок должны быть доступны большие объемы сырья, особенно известняка. Карьеры, расположенные рядом с цементными заводами, часто добываются для удовлетворения огромных потребностей в количестве. Работать с глиной или аргиллитом можно в том же карьере или в соседнем карьере 47. Также возможно, что он был доставлен сюда из других, более отдаленных мест. Для того чтобы цементный завод работал бесперебойно, тщательно оценивается надежность сырья, которое его поставляет, особенно если требуется более 4000 тонн в день 46. Крайне важно разработать стратегию извлечения, чтобы гарантировать, что печи имеют постоянную и надежную поставку сырья того же качества, что и сырье, которое они получают. Печи дополнительно требуют подачи постоянного количества 48. Синтетический портландцементный клинкер, изготовленный из летучей золы, имел фазовый состав, аналогичный эталонному портландцементному клинкеру. Портландцемент использовался для создания клинкера, используемого в качестве стандарта. Шлак доменной печи, также известный как железный шлак, и шлак сталеплавильного конвертера, также известный как сталеплавильный шлак, являются двумя примерами сырья, которое можно использовать в производстве портландцемента 49.. Эти два шлака имеют общее название: стальной шлак. Когда сырьевые компоненты были подобраны с более высоким коэффициентом насыщения известью, синтезированные портландцементы имели превосходные механические свойства и повышенные концентрации C3S 50.

Для того чтобы цементный завод работал бесперебойно, тщательно оценивается надежность сырья, которое его поставляет, особенно если требуется более 4000 тонн в день 46. Крайне важно разработать стратегию извлечения, чтобы гарантировать, что печи имеют постоянную и надежную поставку сырья того же качества, что и сырье, которое они получают. Печи дополнительно требуют подачи постоянного количества 48. Синтетический портландцементный клинкер, изготовленный из летучей золы, имел фазовый состав, аналогичный эталонному портландцементному клинкеру. Портландцемент использовался для создания клинкера, используемого в качестве стандарта. Шлак доменной печи, также известный как железный шлак, и шлак сталеплавильного конвертера, также известный как сталеплавильный шлак, являются двумя примерами сырья, которое можно использовать в производстве портландцемента 49.. Эти два шлака имеют общее название: стальной шлак. Когда сырьевые компоненты были подобраны с более высоким коэффициентом насыщения известью, синтезированные портландцементы имели превосходные механические свойства и повышенные концентрации C3S 50.

Заключение

Использование отходов при производстве портландцемента в качестве сырья является одним из способов уменьшить негативное воздействие процесса производства цемента на окружающую среду. Использование сбросов — один из способов достижения этой цели. Использование отходов с высоким содержанием CaO, а не CaCO3, включая летучую золу и шлак, является одним из способов снижения выбросов углекислого газа (CO2) в процессе производства цемента. Это еще одна стратегия сокращения выбросов углекислого газа. В правильных пропорциях известняк и летучая зола класса F могут использоваться для создания клинкера из портландцемента. Зола, образующаяся при сжигании ТБО, потенциально может использоваться в качестве заменителя сырьевой смеси при производстве портландцемента, что является предметом многочисленных споров. Магнитный сепаратор можно использовать для отделения металлов от золы, что позволяет это сделать. Однако из-за более низкого LSF золы MSWI замена золы MSWI более чем на 5% приводит к снижению содержания C3S в синтезированных портландцементах за счет замены сырьевой смеси портландцемента. Это связано с тем, что количество C3S в портландцементах уменьшилось после того, как они были изготовлены из другой сырьевой смеси. При производстве специальных цементов могут также использоваться другие виды отходов, такие как красный шлам (от алюминиевой промышленности, в основном содержащий оксид кремния, оксид алюминия и оксид железа), зола рисовой шелухи (от сельскохозяйственной промышленности, в основном содержащая оксид кремния) и фосфогипс (от производства удобрений, в основном содержащий гипс).

Это связано с тем, что количество C3S в портландцементах уменьшилось после того, как они были изготовлены из другой сырьевой смеси. При производстве специальных цементов могут также использоваться другие виды отходов, такие как красный шлам (от алюминиевой промышленности, в основном содержащий оксид кремния, оксид алюминия и оксид железа), зола рисовой шелухи (от сельскохозяйственной промышленности, в основном содержащая оксид кремния) и фосфогипс (от производства удобрений, в основном содержащий гипс).

[…]

Цемент

Skip Side Navigation

- Главная страница

- О компании OGS

- Персонал

- OPIC

- Исследования

- Землетрясения

- Энергетические ресурсы

- Картирование опасностей

- Картирование

- Минеральные ресурсы

- Водные ресурсы

- Управление выбросами углерода 900 84

- Публикации

- Карты

- Данные

- Приложение OGS

- Технические семинары

- Образование и информационно-разъяснительная работа

- Общие интересы

- Контакты

Геологическая служба Оклахомы / Исследования / Минеральные ресурсы / Цемент

Цемент, более известный в промышленности как портландцемент, является основным компонентом бетона. Смешивание портландцемента с различными видами заполнителей — дробленым известняком, дробленым песчаником, песком и гравием и т. д. (см. раздел «заполнители») — и водой получается бетон. Портландцемент связывает (или цементирует) агрегатные материалы вместе, образуя искусственный конгломерат. Все замечают бетон практически везде, куда бы они ни пошли! Бетон, который часто ошибочно называют цементом, является экономически эффективным строительным материалом, который прочен, устойчив к атмосферным воздействиям и почти непроницаем. Бетон, а значит и цемент, является самым распространенным строительным материалом в мире.

Смешивание портландцемента с различными видами заполнителей — дробленым известняком, дробленым песчаником, песком и гравием и т. д. (см. раздел «заполнители») — и водой получается бетон. Портландцемент связывает (или цементирует) агрегатные материалы вместе, образуя искусственный конгломерат. Все замечают бетон практически везде, куда бы они ни пошли! Бетон, который часто ошибочно называют цементом, является экономически эффективным строительным материалом, который прочен, устойчив к атмосферным воздействиям и почти непроницаем. Бетон, а значит и цемент, является самым распространенным строительным материалом в мире.

Термин «портландцемент» происходит от портландского камня, используемого для строительства в Англии. Но на самом деле цемент производится путем объединения известняка (для кальция), сланца и/или глины (для глинозема и кремнезема), песка (для кремнезема) и железа (рис. 1). Вращающаяся цементная печь (рис. 2, любезно предоставлена LaFargeHolcim) плавит эти ингредиенты при высокой температуре (1450 °C, 2640 °F), получая клинкер размером от горошины до размера мяча для гольфа (рис. 1). При измельчении клинкер превращается в мелкий порошок, к которому добавляют небольшое количество гипса (рис. 1). Гипс замедляет реакцию при смешивании воды с цементом, позволяя оператору работать с ним до того, как он затвердеет в бетоне.

1). При измельчении клинкер превращается в мелкий порошок, к которому добавляют небольшое количество гипса (рис. 1). Гипс замедляет реакцию при смешивании воды с цементом, позволяя оператору работать с ним до того, как он затвердеет в бетоне.

Рис. 1. Сырье, из которого добывают ингредиенты для производства цемента (фото Теда Саттерфилда).

Рис. 2. Косой вид с воздуха на цементный завод LaFargeHolcim в Аде, Оклахома (любезно предоставлено LaFargeHolcim).

Производство цемента существовало в Оклахоме еще до образования штата. Легкодоступное обильное сырье, а также обильные источники энергии в виде природного газа и угля помогли развитию цементной промышленности в штате на раннем этапе. Сегодня в Оклахоме работают три цементных завода. По данным Portland Cement Association, их производственная мощность составляет 1,7 миллиона метрических тонн в год, что приносит государству 466,8 миллиона долларов дохода от цемента и бетона (данные за 2015 год).

Клинкер термообрабатывается при температуре порядка полторы тысячи градусов Цельсия. Он плавится с образованием массы с высоким содержанием кальциевого диоксида и кремнезема, которые определяют эксплуатационные характеристики цементных составов. Гранулы дробятся до пылеобразного состояния с последующим обжигом;

Клинкер термообрабатывается при температуре порядка полторы тысячи градусов Цельсия. Он плавится с образованием массы с высоким содержанием кальциевого диоксида и кремнезема, которые определяют эксплуатационные характеристики цементных составов. Гранулы дробятся до пылеобразного состояния с последующим обжигом;

Мокрая технология предусматривает использование вместо извести мела, смешивание которого с необходимыми ингредиентами происходит одновременно с измельчением в горизонтальном барабане с обязательным добавлением воды. При этом образуется шихта с концентрацией влаги 30-50%. Шихтовый материал обжигается в печи, превращаясь в шарообразный клинкер, который затем измельчается;

Мокрая технология предусматривает использование вместо извести мела, смешивание которого с необходимыми ингредиентами происходит одновременно с измельчением в горизонтальном барабане с обязательным добавлением воды. При этом образуется шихта с концентрацией влаги 30-50%. Шихтовый материал обжигается в печи, превращаясь в шарообразный клинкер, который затем измельчается; Второй метод предусматривает подготовку сухой смеси с последующим ею увлажнением до 14%, гранулированием, заключительным отжигом.

Второй метод предусматривает подготовку сухой смеси с последующим ею увлажнением до 14%, гранулированием, заключительным отжигом.