Холодная сварка для металла термостойкая:инструкция,характеристики

Современный клей повышенной прочности, к которым относится холодная сварка для металла, нашел свое применение во многих сферах. Несмотря на более низкие качества соединения, в сравнение с обыкновенной сваркой, здесь получается достаточно качественный и надежный результат. Это позволяет использовать его как в частной сфере, так и в промышленной. Активное применение ведется при ремонте автомобилей, в сантехнической сфере, при ремонте труб, восстановлении резьбы, заделке трещин и дыр. Иными словами, везде, где могла бы пригодиться настоящая сварка, но по тем или иным причинам она примениться не может.

Холодная сварка для металла

Холодная сварка для металла производится согласно ГОСТ 2601-74. При монтаже следует придерживаться СНиП 3-42-80. Различные виды могут иметь разные составы и пребывать в твердом или жидком состоянии до подготовки субстанции. Но при непосредственном использовании они уже должны принять пластичную форму, благодаря которой можно заделать любое отверстие или трещину, а также восстановить утраченную деталь, что очень актуально, если в веществе имеется металлический наполнитель с теми же свойствами, что и на самой детали.

Преимущества холодной сварки по металлу

- Клей холодная сварка для металла является доступным, так как встретить его можно во многих магазинах;

- Для его использования не требуется специальная подготовка и практические умения;

- Заделывать трещины и дыры на отдельных деталях можно без их демонтажа;

- Процесс не оказывает температурного воздействия на металл, что очень хорошо для теплочувствительных веществ;

- Время высыхания, а соответственно и весь процесс обработки, занимает не так уж много времени;

- Свойства крепости некоторых составов получаются более высокими, чем на металле из обрабатываемой детали;

- Для подготовки не требуется каких-либо специальных инструментов и все можно сделать с помощью подручных средств;

- Состав образует очень сильное неразъемное соединение;

- Возможность использования высокотемпературных разновидностей клея, которые могут эксплуатироваться при температуре выше 1 000 градусов Цельсия.

Недостатки холодной сваки

- Крепость соединения уступает настоящей сварке и для промышленных масштабов не всегда годится;

- Нельзя использовать для заделки крупных неполадок;

- При выкладывании нескольких слоев материала общий срок ремонта заметно увеличивается;

- Требует тщательной очистки поверхности, так как без этого качества сцепления заметно ухудшается.

Разновидности

Холодная сварка для металла имеет несколько разновидностей, которые могут иметь принципиальные отличия в особенностях применения.

- Самым распространенным является универсальный состав, который может использоваться не только для склеивания металла, но и для других веществ, причем не обязательно однородных;

- Автомобильный применяется для ремонта небольших трещин и дыр в металлических частях автомобиля, таких как бак, радиатор, проводящие трубки и прочее;

- С металлическим наполнителем, который может быть из стали, чугуна, алюминия и прочих разновидностей, которые служат для усиления свойств состава и повышения возможности к сопротивлению температурному и механическому воздействию;

- Водостойкая холодная сварка двухкомпонентная для металла, которая применяется в сантехнике для ремонта труб;

- Высокотемпературная холодная сварка для металла, которая может примениться в температурном диапазоне от -60 до +1500 градусов Цельсия.

Состав холодной сварки

Все основные свойства определяются составом материала, а также его соотношением. Для склейки металлов требуются особые вещества, которые входят в большинство марок современного производства:

- Эпоксидная смола – основной элемент, который служит для связывания различных материалов. Именно благодаря ей появляется возможность связывать между собой различные вещества, в том числе и металл.

- Металлический наполнитель, который выступает в качестве главного элемента, добавляющего прочности всей конструкции, а также придающий температурную стойкость и надежность;

- Также имеется ряд дополнительных элементов, таких как сера и прочие, наличие которых зависит от конкретного состава. Каждый добавочный элемент вносит свои особенности к свойствам.

Состав холодной сварки

Благодаря всем этим компонентам холодная сварка для металла заметно отличается от остальных большей надежностью и крепостью.

Технические характеристики различных производителей холодной сварки

| Производитель | Первичное высыхание, м | Окончательное высыхание, ч | Температура, градусы Цельсия | Максимальная температура эксплуатации, градусы Цельсия |

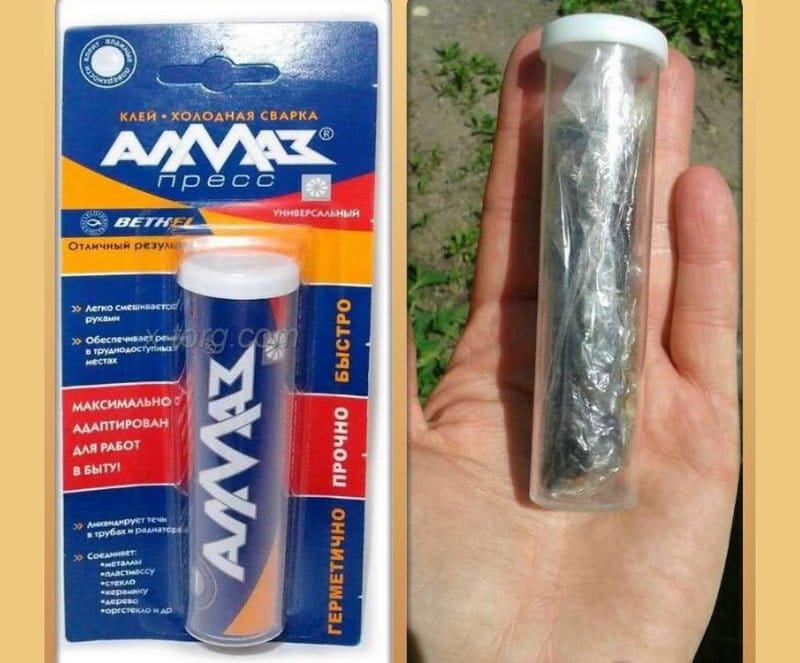

| Алмаз | 20 | 3 | 18 | 1316 |

| Penosil | 5 | 1 | 17 | 120 |

| Alteco | 20 | 2,5 | 18 | 260 |

| Zollex | 60 | 18 | 20 | 260 |

| Nowax | 15-20 | 3 | 18-20 | 180 |

| Poxipol | 30 | 3 | 16-18 | 260 |

Выбор холодной сварки для металла

У многих людей, которые собираются подобрать себе такой клей, возникает вопрос, какая холодная сварка лучше для металла. На этот вопрос однозначного ответа нет, так как для каждой из процедур существуют свою важные параметры, на которые стоит обращать внимание. Конечно же, лучше отдавать предпочтение качественным проверенным производителям, но здесь не всегда будет выгодно по стоимости.

На этот вопрос однозначного ответа нет, так как для каждой из процедур существуют свою важные параметры, на которые стоит обращать внимание. Конечно же, лучше отдавать предпочтение качественным проверенным производителям, но здесь не всегда будет выгодно по стоимости.

Одним из первых факторов, на который стоит обратить внимание,является наличие и разновидность наполнителя. Для операций с металлом, даже если это простое склеивание, оказывается достаточно важным, чтобы все было максимально однородным. В данном случае наполнитель должен максимально соответствовать тому металлу, с которым идет работа, или быть хотя бы не менее прочным.

Также важным фактором является максимальная и минимальная температура, при которой холодная сварка для металла сохраняет технические характеристики. Многие металлические детали могут использоваться при непосредственном контакте с источниками открытого огня или в просто в среде с повышенной температурой.

«Обратите внимание! При этом не стоит забывать о нижнем пределе, так как он оказывается не столь высоким и сильно низкая температура также может оказать негативное влияние.

»

Время засыхания имеет значение, если ремонт нужно проводить как можно быстрее. В таком случае желательно иметь два варианта холодной сварки, для быстрого ремонта, которая сохнет за час, и стандартную, время застывания которой может достигать около суток. Второй вариант, в большинстве случаев, оказывается более прочным и надежным.

Инструкция применения холодной сварки для металла

Подобрать качественный вариант – это только начало дела, так как далее следует его правильно применить. Все начинается с подготовки деталей. Их поверхность нужно очистить и обезжирить. Некоторые составы могут работать с влажными и жирными поверхностями другие же теряют качества сцепления от посторонних налетов, грязи и ржавчины. В любом случае, лучше позаботиться о том, чтобы сцепляемые поверхности были максимально чистыми.

Применение холодной сварки для металла

- Сначала нужно достать нужное количество материала из упаковки.

«Важно! Не стоит готовить массу с запасом, так как лишний материал потом невозможно будет использовать повторно.

»

- При подготовке, будь то жидкая двухкомпонентная холодная сварка или пластилинообразный брусок, следует тщательно перемешать все. В итоге должна получиться однородная масса, которая имеет пластичные свойства и может применяться для заделки трещин, принимая любую заданную форму. «Обратите внимание! Срок действия такой массы составляет до 10 минут, за которые нужно успеть применить ее, пока не начнется затвердевание, в ином случае она окажется попросту негодной к дальнейшему использованию.»

- Далее следует размятый материал нанести на место, где требуется ремонт или склейка. Здесь образуется аналог сварочного шва, который и будет скрепляющим элементом, поэтому, все должно прилегать максимально плотно и быть герметичным. Для усиления эффекта, особенно для труб, желательно использовать обтягивающие жгуты, которые должны находиться до первичного высыхания.

- После выжидания времени которое написано в инструкции для каждой марки, следует проверить качество соединения.

Для этого требуется подогреть место шва, и если на нем появились вздутия, пузыри и другая деформация, то холодная сварка для металла взялась некачественно и требуется все переделать заново.

Для этого требуется подогреть место шва, и если на нем появились вздутия, пузыри и другая деформация, то холодная сварка для металла взялась некачественно и требуется все переделать заново.

Меры безопасности

В целом, холодная сварка для металла является достаточно безопасной, если правильно соблюдать меры безопасности. Основным положением здесь является уберечь себя от непосредственного контакта с материалом. Не стоит допускать его попадания на кожу, а тем более на слизистую оболочку. Если это все же случилось, то следует как можно быстрее промыть данное место и обратиться к врачу. В составе имеется много химических веществ, которые в засохшем виде не несут ни какого вреда, но если контактировать с ними, то это может оказаться вредно для здоровья.

Такое же положение относится и к посуде, в которой идет подготовка. Она не должна потом использоваться для каких-либо целей, предполагающих контакт с человеком, приготовление ищи и так далее. Лучшим решением будет устранить от смеси все вещи, которые к ней не относятся. Ведь если как пользоваться холодной сваркой достаточно ясно, то о мерах безопасности знают не все.

Ведь если как пользоваться холодной сваркой достаточно ясно, то о мерах безопасности знают не все.

Особенности применения

Двухкомпонентная холодная сварка требует перемешивания, поэтому, работать с ней требуется только в специальных перчатках. Посуду и инструменты для перемешивания желательно выбирать неметаллические, чтобы исключить преждевременное схватывание с поверхностью. Время высыхания является самым уязвимым для смеси, поэтому, нужно обеспечить изоляцию от воздействия посторонних факторов. После проведения всех процедур зачастую остаются различные мелкие части материала, которые следует сразу убрать, так как после засыхания это будет сложно сделать. Если нужно сделать несколько слоев замазки, то следует выжидать полного круга прохождения процедуры с высыханием, и только тогда наносить второй слой. Также не рекомендуется превышать толщину в 5 мм.

Производители и популярные марки

- Mastix;

- Алмаз

- Weicon;

- Момент;

- Permatex;

- ABRO;

- Loctite;

- Poxipol;

- Hi-Gear;

- Devcon.

Какую температуру выдерживает холодная сварка для металла? Условия эксплуатации, недостатки, стойкость

Холодная сварка применяется во многих случаях при ремонте металлических и неметаллических изделий и деталей. Многие из ремонтируемых с помощью холодной сварки металлических деталей работают при повышенной температуре. Поэтому одной из важных характеристик любой марки является ее максимальная рабочая температура.

Содержание

- 1 Общие условия использования

- 2 Недостатки

- 3 Типы холодной сварки по температуре применения

- 4 Стойкость к действию температуры

Общие условия использования

Характеристики марок холодной сварки, приведенные в их документации, будут выполняться только в том случае, когда соблюдается технология нанесения холодной сварки и основные условия ее применения, которые обычно приведены в инструкции по использованию.

В частности, для соединения двух деталей необходимо:

- зачистить поверхности соединяемых деталей;

- обезжирить поверхности с помощью ацетона или другого растворителя;

- отрезать от двухкомпонентного бруска необходимый для использования кусок;

- размять сварку до получения пластичной массы;

- нанести состав на поверхности и соединить их;

- оставить соединение неподвижным до полного затвердения;

- после полного отвердевания обработать шов наждачной бумагой и окрасить.

При применении холодной сварки надо учитывать, что подготовленная масса начинает быстро отвердевать, поэтому работу с составом необходимо производить очень быстро. Если требуется произвести ремонт в большом объеме, то сварку лучше готовить небольшими частями, так как, в противном случае, она затвердеет и не будет годна к работе.

Для улучшения свойств холодной сварки в ее состав вводят наполнитель. Тип такого наполнителя зависит от того материала, на сварку которого рассчитана данная марка. Например, для сварки стали в качестве наполнителя используется железный порошок, а для сварки алюминия – пудра из алюминия. Поэтому для качественного соединения деталей необходимо подбирать соответствующую марку.

Недостатки

К недостаткам холодной сварки необходимо отнести:

- малая прочность на разрыв, что не позволяет использовать эту сварку в ответственных соединениях;

- неэстетичный вид шва, что требует его последующей обработки;

- невозможность применения в капитальных работах.

Типы холодной сварки по температуре применения

По температуре применения марки холодной сварки можно разделить на два типа – общего назначения и термостойкие.

При ремонте автомобиля часто требуется восстановить структуру металла. Это могут быть трещины, скол, износ из-за трения, раковины. Если восстанавливать металл с помощью обычной сварки, то это потребует демонтажа деталей, наличия сварочного аппарата, соответствующих условий, опыта сварщика. Во многих случаях задачи ремонта решаются с помощью холодной сварки.

Это могут быть трещины, скол, износ из-за трения, раковины. Если восстанавливать металл с помощью обычной сварки, то это потребует демонтажа деталей, наличия сварочного аппарата, соответствующих условий, опыта сварщика. Во многих случаях задачи ремонта решаются с помощью холодной сварки.

Средства холодной сварки общего назначения хотя и являются более универсальными, но они не учитывают температурного режима работы деталей.

В автомобиле существует большое количество систем, работающих при повышенных температурах. Такие температуры присутствуют не только в глушителях и выхлопных коллекторах, но в двигателе, в масляной и охлаждающей системах, системе торможения, а также в некоторых электрических частях автомобиля.

Примерная стоимость холодной термостойкой сварки на Яндекс.маркет

Для рабочих температур свыше + 200 °С в автомобилях рекомендуется применять составы высокотемпературной холодной сварки.

Стойкость к действию температуры

В процессе применения холодной сварки для различных случаев ремонта требуется знание допустимой рабочей температуры этого средства.

Обычные марки сварки имеют максимальную температуру порядка +(260…275) °С. Для специальных случаев промышленность выпускает термостойкую сварку, допустимая температура которой достигает + 900°С и даже +1316 °С.

В таблице приведены максимальные температуры для некоторых видов и особенности их характеристик.

| Марка | Температура, °С | Особенности |

| Permatex (США) | +146 | Стойкая к агрессивной среде |

| ABRO (США) | +260 | Универсальная |

| Hi-gear (США) | +260 | Универсальная |

| Титан (Россия) | +160 | Высокие характеристики |

| Момент (Россия) | +140 | Стойкость к касательной нагрузке |

| Термо (Россия) | +900 | Термостойкая |

| Алмаз (Россия) | +1316 | Термостойкая |

Для увеличения рабочей температуры в состав добавляются различные добавки.

Например, термостойкая сварка «Термо» в своем составе содержит металлосиликатную композицию с повышенной вязкостью. С помощью марки такого состава, армированного стекловолокном, можно устранять дефекты (трещины, сколы) на деталях из стали, чугуна, титана и других жаропрочных сплавов, а также на керамике и теплоизоляционных материалах. Такая сварка может быть использована для ремонта без демонтажа прогоревших глушителей и систем выпуска газа автомобиля. Кроме высокой термостойкости, сварка «Термо» может выдерживать вибрации и механические нагрузки.

Все, что вам нужно знать

Металл окружает нас повсюду, он используется во всем: от крупных машин до бытовой техники и декоративных предметов. Металлический клей — отличный способ соединить металл с металлом или металл с другими материалами. Для большинства повседневных ситуаций и простых проектов «сделай сам» лучшим решением будет жидкий клей или клей для металла.

Для большинства повседневных ситуаций и простых проектов «сделай сам» лучшим решением будет жидкий клей или клей для металла.

Все, кто работает с металлом, от слесарей и механиков до ювелиров и любителей, знают, что склеивание металла требует хорошей подготовки. В отличие от бумаги, дерева или других пористых материалов, плотная гладкая поверхность металла может противостоять большинству бытовых клеев, что приводит к слабому соединению и повреждению предметов. Но металлический клей может помочь!

Работа с металлом может быть сложной задачей, но все, что для этого нужно, — это подходящий клей для металла и некоторая подготовка.

- Типы клея для металлов

- Точная работа с аппликатором ULTRA Control

- Связующий состав: Loctite Weld

- Как склеить металл клеем: Пошаговая инструкция

- Рекомендуемые продукты

Типы клея для металла

Выбор наилучшего клея для металла имеет важное значение для прочной посадки. Металлические клеи обычно делятся на три типа: эпоксидные, полиуретановые и суперклеи.

Металлические клеи обычно делятся на три типа: эпоксидные, полиуретановые и суперклеи.

Эпоксидные клеи — это высокоэффективные клеи, которые часто используются в столярных и деревообрабатывающих работах или для специальных творческих целей, таких как изготовление бижутерии. Эти методы включают в себя не только дерево, но и металл, в некоторых случаях, такие как поручни, ножки стола или дверные ручки. Эпоксидные смолы бывают разных типов с разными свойствами: гибкие или жесткие, прозрачные или непрозрачные, быстро или медленно схватывающиеся. Они также обладают высокой устойчивостью к теплу и химическим веществам.

Лучшей эпоксидной смолой для металла является Loctite Epoxy Metal/Concrete, двухкомпонентная система, состоящая из эпоксидной смолы и отвердителя. Смола и отвердитель объединяются для создания прочного, высокопрочного соединения, которое высыхает за считанные минуты и может использоваться для ремонта, заполнения и восстановления любых металлических и бетонных поверхностей.

Полиуретаны также обычно используются с металлом. Полиуретаны водостойки и устойчивы к ультрафиолетовому излучению, быстро схватываются, не будучи хрупкими. После отверждения их можно шлифовать, окрашивать и окрашивать. Это делает их идеальными для многих работ по дому, включая ремонт полов или готовые столярные изделия, такие как шкафы или столы.

Качественный клей для наружных работ должен быть на основе полиуретана, отверждаться влагой, чтобы создавать более прочные соединения, чем обычные строительные клеи. Как и многие полиуретаны, он работает с металлом в широком диапазоне температур, что делает его лучшим клеем по металлу для наружных работ. 9№ 0003

Суперклеи — это высокоэффективные промышленные клеи, идеально подходящие почти для всех бытовых ремонтных работ. Большинство из них хорошо сцепляются с металлом, а также с тканями, деревом и пластиком, что делает их полезными для соединения или ремонта деталей автомобилей, украшений, мелкой бытовой техники и многих других предметов повседневного обихода. №

№

Жидкий клей Loctite Super Glue Liquid обеспечивает превосходное склеивание металлов. Он надежен и быстр. Он сильный и простой в использовании; устойчив к атмосферным воздействиям и влаге, схватывается за секунды, не требует зажима, легко наносится.

Точная работа с аппликатором ULTRA Control

Нанесение клея на металл может быть грязным без подходящих инструментов. Для облегчения склеивания металла к клею Loctite Super Glue ULTRA Liquid Control прилагается аппликатор Loctite Control.

Эта запатентованная конструкция бокового выдавливания позволяет лучше контролировать размещение и объем клея, обеспечивая чистое и точное нанесение. В сочетании с превосходными характеристиками и высокой устойчивостью к влаге, химическим веществам и холоду Loctite Super Glue ULTRA Liquid Control — это лучший клей для металлов, позволяющий упростить сложное склеивание.

Связующий состав: Loctite Weld

Другим вариантом для склеивания металла является эпоксидный состав Loctite Weld Bonding Compound. Удобная альтернатива сварке, это самое надежное решение для соединения большинства металлов, включая железо, сталь, алюминий, латунь, медь и олово. После отверждения он устойчив к теплу и влаге, включая воду, топливо, масло, антифриз и заводские жидкости. Он не дает усадки и легко поддается шлифовке или окраске. Эпоксидный клеевой состав Loctite упрощает такие задачи, как починка газонокосилок или закрепление металлических болтов.

Удобная альтернатива сварке, это самое надежное решение для соединения большинства металлов, включая железо, сталь, алюминий, латунь, медь и олово. После отверждения он устойчив к теплу и влаге, включая воду, топливо, масло, антифриз и заводские жидкости. Он не дает усадки и легко поддается шлифовке или окраске. Эпоксидный клеевой состав Loctite упрощает такие задачи, как починка газонокосилок или закрепление металлических болтов.

Факторы окружающей среды, такие как влага и тепло, могут влиять на сцепление металлов. Ищите атмосферостойкие клеи, такие как Loctite Weld.

Как склеить металл с помощью клея: Пошаговые инструкции

Склеить металл просто и требует всего пару шагов и, конечно же, подходящий клей для металла.

- Препараты. Мы рекомендуем работать в хорошо проветриваемом помещении или мастерской, где достаточно места для работы со всеми необходимыми материалами. Используйте защитную ткань или бумагу, чтобы закрыть мебель.

Осмотрите соединяемые детали и проверьте посадку. Удалите любые фрагменты или частицы, препятствующие уплотнению.

Осмотрите соединяемые детали и проверьте посадку. Удалите любые фрагменты или частицы, препятствующие уплотнению.

Носите латексные или нитриловые перчатки (не из поливинилхлорида, нейлона или хлопка), чтобы защитить кожу при использовании металлического клея.

- Очистите металл. Поверхности должны быть чистыми и сухими. Удалите пыль, грязь, воск, масло или жир, включая отпечатки пальцев, со всех частей с помощью ткани. Вы можете слегка придать шероховатость гладким поверхностям мелкозернистой наждачной бумагой.

- Нанесите металлический клей. Перед началом работы обязательно прочтите инструкции к продукту, чтобы узнать подробности о применении и времени высыхания.

Откройте крышку изделия и нанесите на подготовленную поверхность металлический клей. Следуйте инструкциям на упаковке по количеству. Супер клея требуется около одной капли на квадратный дюйм поверхности. Многие эпоксидные клеи для металлов требуют смешивания компонентов клея и отвердителя, а затем нанесения с помощью специального инструмента.

- Соедините детали. Расположите детали и плотно прижмите друг к другу, чтобы обеспечить плотное прилегание без зазоров. Оставьте детали нетронутыми, пока образуется связь.

Металлические эпоксидные смолы имеют более длительное время отверждения и часто требуют зажима до 60 минут. Полиуретаны и суперклеи, как правило, высыхают и отверждаются быстрее, чем эпоксидные смолы, но для прочного соединения также рекомендуется фиксация. В то время как суперклеи склеиваются примерно через минуту, для полной прочности соединения оставьте детали в покое на ночь.

Излишки клея часто можно удалить с помощью уайт-спирита или ацетона (содержится в большинстве жидкостей для снятия лака).

Каждый клей работает по-своему, поэтому перед применением обязательно прочитайте инструкцию к вашему продукту.

Склеивание металла или других материалов?

Нет проблем! Здесь вы найдете лучшие клеи и клеи для ремонта.

Рекомендуемые продукты

Хранение и повторная сушка электродов

Электроды для дуговой сварки металлическим электродом в среде защитного газа (SMAW) или стержневые электроды должны храниться надлежащим образом для обеспечения качественного сварного шва. Когда стержневые электроды поглощают влагу из атмосферы, их необходимо высушить, чтобы восстановить их способность к качественному наплавлению сварных швов. Электроды со слишком большим количеством влаги могут привести к растрескиванию или пористости. Также могут быть затронуты эксплуатационные характеристики. Если у вас возникли необъяснимые проблемы с растрескиванием сварного шва или ухудшились характеристики дуги штучного электрода, это может быть связано с вашими методами хранения или процедурами повторной сушки.

Когда стержневые электроды поглощают влагу из атмосферы, их необходимо высушить, чтобы восстановить их способность к качественному наплавлению сварных швов. Электроды со слишком большим количеством влаги могут привести к растрескиванию или пористости. Также могут быть затронуты эксплуатационные характеристики. Если у вас возникли необъяснимые проблемы с растрескиванием сварного шва или ухудшились характеристики дуги штучного электрода, это может быть связано с вашими методами хранения или процедурами повторной сушки.

Следуйте этим простым методам хранения, экспонирования и повторной сушки, чтобы обеспечить высочайшее качество сварных швов, а также наилучшие рабочие характеристики штучных электродов.

Хранение электродов с низким содержанием водорода

Для правильной работы электроды с низким содержанием водорода должны быть сухими. Неоткрытые герметичные контейнеры Lincoln обеспечивают превосходную защиту при хороших условиях хранения. Открытые банки следует хранить в шкафу при температуре от 250 до 300°F (от 120 до 150°C)

Открытые банки следует хранить в шкафу при температуре от 250 до 300°F (от 120 до 150°C)

Покрытия стержневых электродов с низким содержанием водорода, впитавшие влагу, могут привести к водородному растрескиванию, особенно в сталях с пределом текучести 80 000 фунтов на квадратный дюйм (550 МПа) и выше.

Влагостойкие электроды с суффиксом «R» в их классификации AWS обладают высокой устойчивостью к влагопоглощению покрытия и при правильном хранении будут менее подвержены этой проблеме, независимо от предела текучести свариваемой стали. Специальные требования кода могут указывать предельные значения воздействия, отличные от данных указаний.

Все стержневые электроды с низким содержанием водорода должны храниться надлежащим образом, даже с суффиксом «R». Стандартные электроды EXX18 должны поставляться сварщикам два раза в смену. Влагостойкие типы могут подвергаться воздействию до 9 часов.

Когда контейнеры протыкаются или открываются, электроды с низким содержанием водорода могут впитывать влагу. В зависимости от количества влаги качество сварного шва ухудшается следующим образом:

В зависимости от количества влаги качество сварного шва ухудшается следующим образом:

1. Повышенное содержание влаги в электродах с низким содержанием водорода может вызвать пористость. Обнаружение этого состояния требует рентгеновского контроля или разрушающего тестирования. Если предел текучести основного металла или металла сварного шва превышает предел текучести 80 000 фунтов на квадратный дюйм (550 МПа), эта влага может способствовать растрескиванию под валиком или сварке.

2. Относительно большое количество влаги в электродах с низким содержанием водорода вызывает видимую внешнюю пористость в дополнение к внутренней пористости. Это также может привести к чрезмерной текучести шлака, шероховатой поверхности сварного шва, затрудненному удалению шлака и растрескиванию.

3. Сильное поглощение влаги может вызвать трещины в сварных швах в дополнение к растрескиванию под валиком, сильной пористости, плохому внешнему виду и проблемам со шлаком.

Повторная сушка электродов с низким содержанием водорода

Повторная сушка, если она выполнена правильно, восстанавливает способность электродов наносить качественные сварные швы. Правильная температура повторной сушки зависит от типа электрода и его состояния.

Правильная температура повторной сушки зависит от типа электрода и его состояния.

Один час при указанной конечной температуре является удовлетворительным. НЕ сушите электроды при более высоких температурах. Несколько часов при более низких температурах не эквивалентны использованию указанных требований.

Электроды класса прочности E8018 и выше должны подвергаться повторной сушке не более трех раз в течение часа в диапазоне температур от 700 до 800°F (от 370 до 430°C). Это сводит к минимуму возможность окисления сплавов в покрытии, что приводит к более низким, чем обычно, свойствам при растяжении или ударной нагрузке.

Любой электрод с низким содержанием водорода следует утилизировать, если чрезмерная повторная сушка приводит к тому, что покрытие становится хрупким и отслаивается или отламывается во время сварки, или если наблюдается заметное различие в обращении или характеристиках дуги, например, недостаточное усилие дуги.

Электроды, подлежащие повторной сушке, следует вынуть из банки и разложить в печи, поскольку каждый электрод должен достичь температуры сушки.

Условия повторной сушки – электроды с низким содержанием водорода

|

| Окончательная температура повторной сушки | |

Состояние |

Температура предварительной сушки(1) | Е7018, Е7028 | Е8018, Е9018, Е10018, Е11018 |

Электроды, находящиеся на воздухе менее одной недели; отсутствие прямого контакта с водой. | Н/Д | от 650 до 750°F (от 340 до 400°C) | от 700 до 800°F (от 370 до 430°C) |

Электроды, подвергшиеся прямому контакту с водой или воздействию высокой влажности. | от 180 до 220°F (от 80 до 105°C) | от 650 до 750°F (от 340 до 400°C) | от 700 до 800°F (от 370 до 430°C) |

(1) Предварительная сушка в течение 1–2 часов. Это сведет к минимуму склонность к растрескиванию покрытия или окислению сплавов в покрытии.

Хранение и повторная сушка электродов с низким содержанием водорода

Электроды в закрытых банках или картонных коробках Lincoln сохраняют надлежащее содержание влаги в течение неопределенного времени при хранении в хорошем состоянии.

При длительном воздействии влажного воздуха штучные электроды из открытых контейнеров могут набрать достаточно влаги, чтобы повлиять на рабочие характеристики или качество сварки. Если проблема связана с влажностью, храните электроды из открытых контейнеров в обогреваемых шкафах при температуре от 100 до 120°F (от 40 до 50°C). НЕ ИСПОЛЬЗУЙТЕ более высокие температуры, особенно для электродов из группы «Быстрая заморозка».

НЕ ИСПОЛЬЗУЙТЕ более высокие температуры, особенно для электродов из группы «Быстрая заморозка».

Некоторые электроды из влажных контейнеров или длительного воздействия высокой влажности можно повторно высушить. Придерживайтесь процедур, приведенных в следующей таблице для каждого типа.

Условия повторной сушки – электроды без содержания водорода

Стержневой электрод | Группа электродов | Окончательная температура повторной сушки | Время |

E6010: Fleetweld 5P, 5P+ | Быстрая заморозка — чрезмерная влажность определяется шумной дугой и сильным разбрызгиванием, ржавой проволокой на конце держателя или нежелательными вздутиями покрытия во время сварки. Повторная прокалка этой группы стержневых электродов не рекомендуется. | Не рекомендуется | Н/Д |

E7024: Jetweld 1, 3 |

Быстрая заливка — чрезмерная влажность определяется шумной или «рычащей» дугой, сильным разбрызгиванием, плотным шлаком или подрезом. Предварительно высушите необычно влажные электроды в течение 30–45 минут при температуре от 200°F до 230°F (90 — 110°C) перед окончательной сушкой, чтобы свести к минимуму растрескивание покрытия. | от 400 до 500°F (от 200 до 260°C) | 30–45 минут |

| E6012: Fleetweld 7 E6013: Fleetweld 37 E7014: Fleetweld 47 E6022: Fleetweld 22 | Fill Freeze — О чрезмерной влажности свидетельствует шумная или «рычащая» дуга, сильное разбрызгивание, плотный шлак или подрез. |

»

» »

» Для этого требуется подогреть место шва, и если на нем появились вздутия, пузыри и другая деформация, то холодная сварка для металла взялась некачественно и требуется все переделать заново.

Для этого требуется подогреть место шва, и если на нем появились вздутия, пузыри и другая деформация, то холодная сварка для металла взялась некачественно и требуется все переделать заново.

Осмотрите соединяемые детали и проверьте посадку. Удалите любые фрагменты или частицы, препятствующие уплотнению.

Осмотрите соединяемые детали и проверьте посадку. Удалите любые фрагменты или частицы, препятствующие уплотнению.