Стекломагниевые листы (СМЛ). Цены. Доставка.

СТЕНОВЫЕ ПАНЕЛИ ДЛЯ СУХОГО СТРОИТЕЛЬСТВА

г. Екатеринбург, Чкаловский р-он, ул. Животноводов, 20

+7 (343) 328-00-78

+7 (912) 670-22-44

+7 (922) 192-21-29

[email protected]

- Вы здесь:

- Главная

- Стекломагниевый лист (СМЛ)

Продукция

СМЛ Класс «В» (Стандарт)

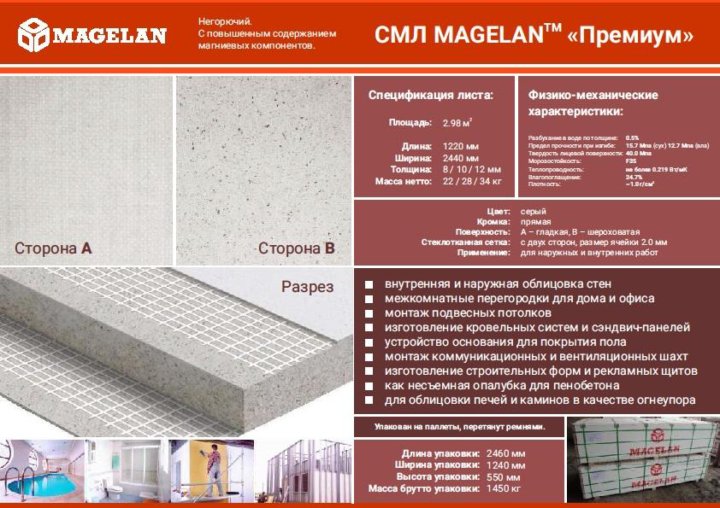

СМЛ Класс «Премиум»

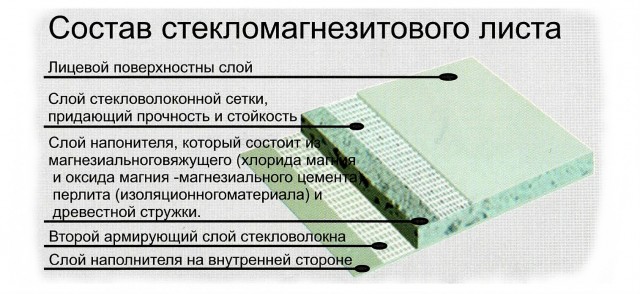

Компания «УралПлита» предлагает Вашему вниманию современный экологически чистый строительно-отделочный материал – стекломагнезитовый лист. СМЛ или стекло магниевый лист изготовляется на основе нескольких компонентов – древесной стружки, стекловолокна, а также дополнительного компонента – хлорида магния и декорируется крепким, экологически чистым натуральным покрытием.

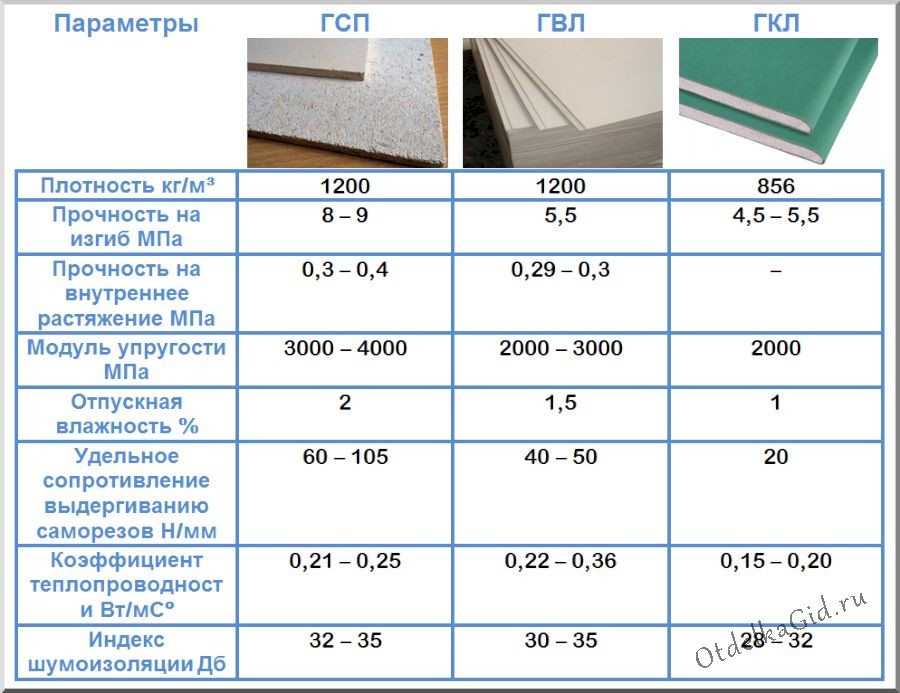

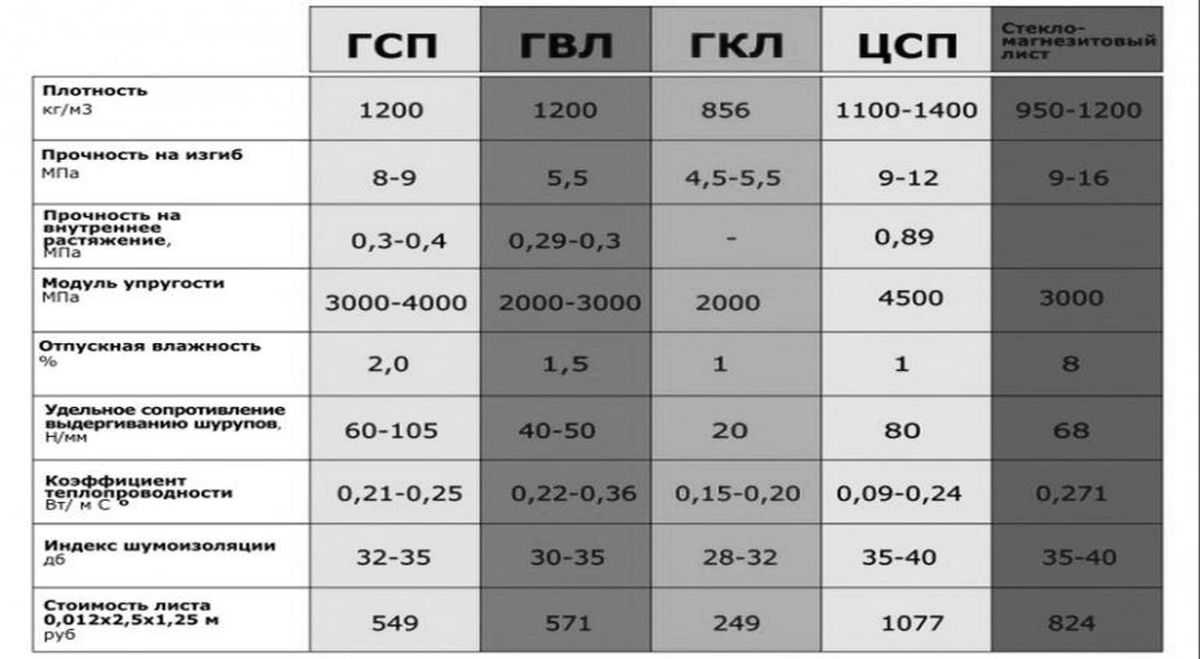

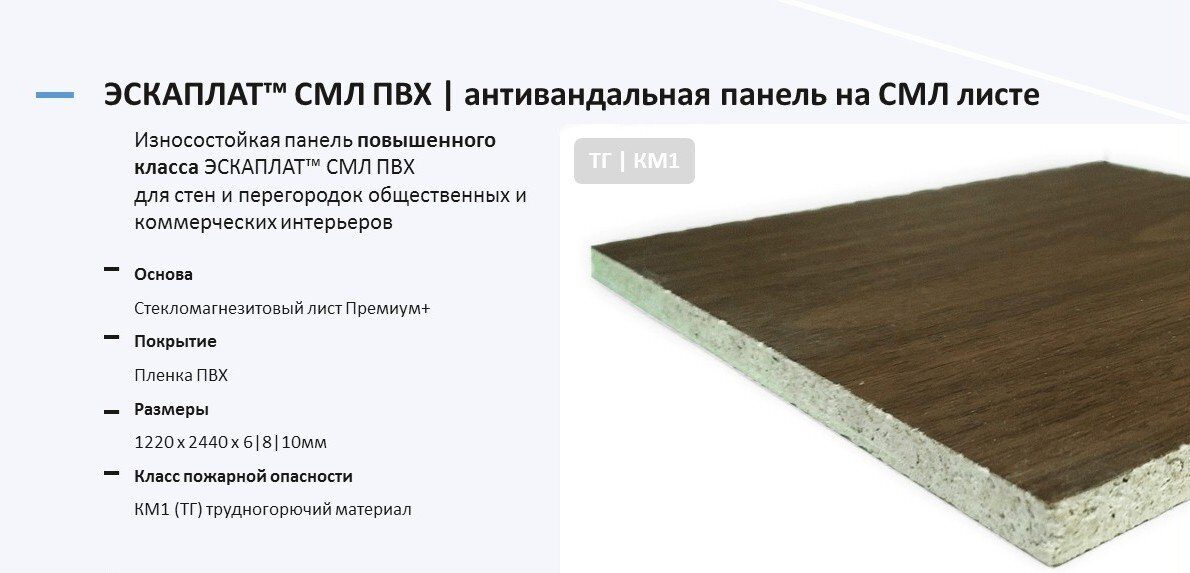

Этот универсальный отделочный материал является прекрасной альтернативой гипсокартону и гипсоволокну. Стекломагниевый лист (СМЛ) превосходит их по целому ряду показателей (влагостойкость, прочность, огнестойкость, биоинертность) и все чаще применяется для отделочных и опалубочных работ.

Купить стекломагнезитовый лист (СМЛ) по выгодной цене в Екатеринбурге, можно двух видов – класса «Стандарт» и класса «Премиум». Первый чаще применяется для внутренних работ. Такие панели легко обрабатываются и отлично изолируют звук. Второй вид применяется также и для наружных и фасадных работ. У «Премиум» большая плотность, он прочнее и менее подвержен воздействию среды с повышенной влажностью.

Области применения, преимущества СМЛ

Стекломагнезитовый лист (СМЛ) обладает широкой областью применения, его используют для отделки зданий жилого, промышленного и общественного назначения. В частном строительстве СМЛ используются при необходимости установки арок, стен, перегородок, подвесных потолков.

Данный материал может применяться при отделке откосов, коммуникационных шахт, устройстве потолков. Удобно применять листы в роли несъемной опалубки для заливки легких бетонов. С помощью стекломагнезита отделываются внешние стены домов с последующим нанесением отделочных материалов. Всегда в наличии стекломагнезитовые листы толщиной 4, 6, 10 и 12 мм. Выбор толщины зависит от того, какие работы предстоит сделать.

Всегда в наличии стекломагнезитовые листы толщиной 4, 6, 10 и 12 мм. Выбор толщины зависит от того, какие работы предстоит сделать.

Так, например, СМЛ толщиной 4 мм оптимален для облицовки потолков. Лист 6 мм применяется для отделки стен. Материал толщиной 6-8 мм идет на перегородки. СМЛ 10 мм используется для полов. Самый толстый лист (12 мм) применяют для облицовки фасадов и несъемной опалубки.

Особенности стекломагниевого листа и его преимущества

Благодаря своему составу и особенностям технологии производства, стекломагниевый лист обладает следующими особенностями:

- Высокая плотность (1 – 1,1 г/кв. см). Это – гораздо больше, чем способен предложить гипсокартон или даже ОСП. Недаром стекломагниевый лист 8 мм или более значительной толщины зачастую используется для обустройства полов, сооружения так называемой сухой стяжки.

- Прекрасные показатели водостойкости. Этот показатель у магнезитовой плиты составляет 95%, что позволяет вполне успешно использовать ее в помещениях с высоким уровнем влажности.

Разумеется, гипсокартон по данному показателю значительно уступает более современному и практичному материалу.

Разумеется, гипсокартон по данному показателю значительно уступает более современному и практичному материалу. - Негорючесть. Лист толщиной всего 6 мм способен сопротивляться температуре 1200˚С на протяжении двух часов.

- Достаточно высокая прочность на изгиб.

- Устойчивость к механическим и ударным воздействиям.

- Высокая сопротивляемость перепадам температур. Наряду с хорошими показателями огнеупорности, СМЛ 8, например, способен выдержать до 50 циклов заморозки и разморозки, не теряя при этом своих свойств и внешнего вида.

- Экологичность. В отличие от того же гипсокартона или ОСП, производство стекломагниевого листа не предусматривает использование асбеста и разнообразных ядовитых клеющих составов.

Таким образом, стекломагниевый лист – это прочный, эластичный, огнестойкий современный отделочный и строительный материал, по многим параметрам заметно превосходящий другие популярные листовые решения.

Для того чтобы купить Стекломагнезитовые листы (смл) Вы можете позвонить нам по телефонам указанным на сайте, написать сообщение на почту ural-plita@mail. ru или подъехать к нам в офис.

ru или подъехать к нам в офис.

Стекломагниевый лист – самый безопасный материал в случае возникновения пожара

Стекломагниевый лист – это современный материал, по праву считающийся уникальным благодаря своим свойствам. Стекло магнезитовые листы используются для строительства межкомнатных перегородок, навесных потолков, отделки стен и создания откосов. Этот материал характеризуется следующими показателями:

- белая ровная поверхность

- гибкость

- высокая степень прочности

- огнестойкость

- устойчивость в воздействию избыточной влаги

- экологичность

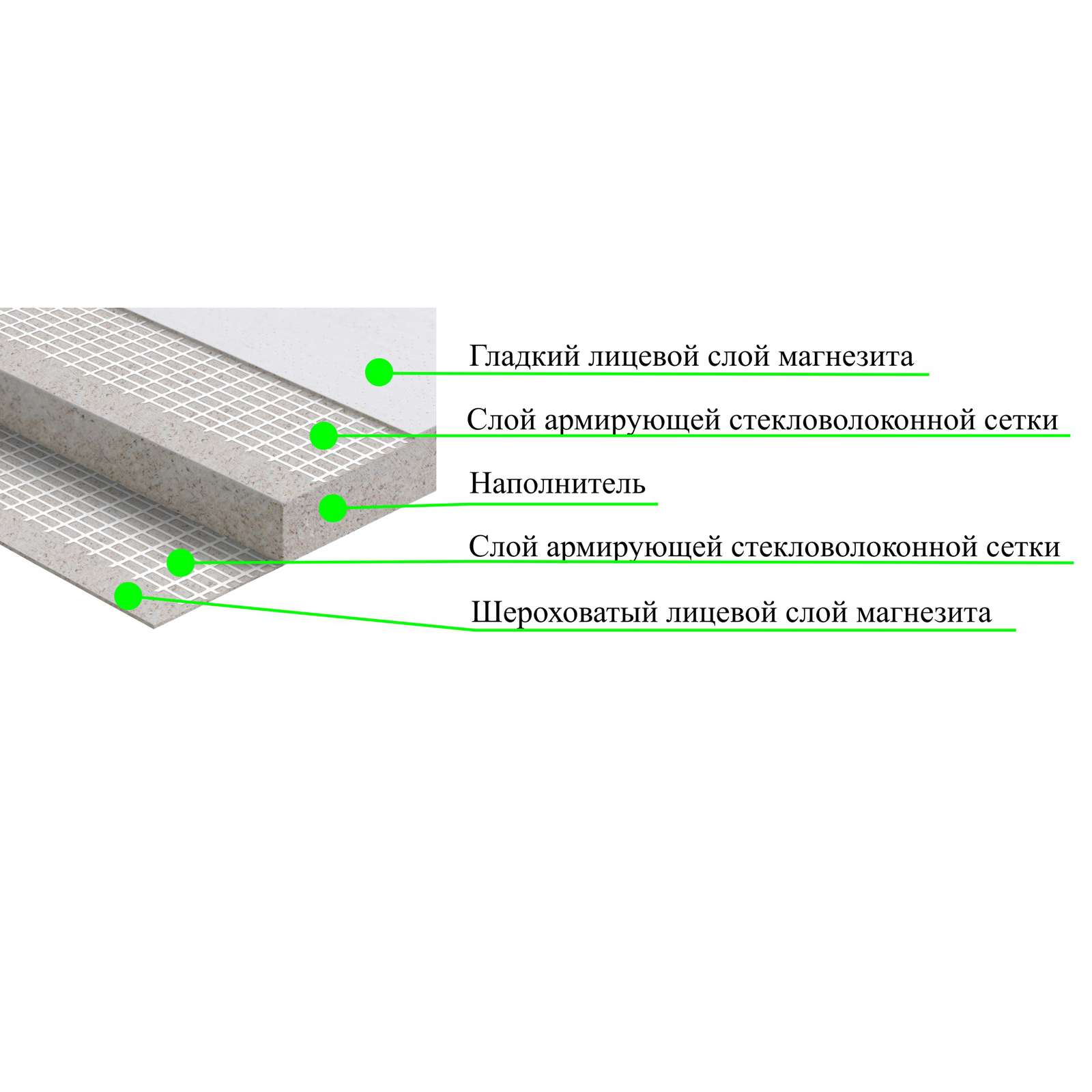

- внутри располагается двойное армированное стекловолокно

- в его составе нет асбеста, который может быть сильным аллергеном для некоторых людей

- при нагревании поверхности токсичные вещества не выделяются

Белая ровная поверхность стекломагниевых листов подразумевает финишную отделку практически любыми декоративными материалами: краска, шпон, обои, пластик, керамическая плитка. Таким образом, этот материал упрощает и ускоряет процесс работы и помогает дизайнерам воплотить свои мысли и идеи в реальность.

Таким образом, этот материал упрощает и ускоряет процесс работы и помогает дизайнерам воплотить свои мысли и идеи в реальность.

Стекломагниевый лист сделан на основе стружки хлорида магния и стекловолокна. На сегодняшний день стекломагниевые листы считаются универсальными строительными и отделочными материалами. Благодаря особой технологии производства и элементам, входящим в его состав, стекломагниевый лист обладает уникальными свойствами. Армирующая стеклотканная сетка, располагающаяся внутри стекломагниевого листа, позволяет материалу изгибаться под большим углом (радиус кривизны равен трем метрам), поэтому его часто используют для отделки криволинейных поверхностей. Стекломагниевые листы при перевозке и монтаже практически никогда не переламываются.

Стекломагниевый лист обладает высокой степенью влагостойкости, поэтому им целесообразно отделывать поверхности стен душевых комнат и ванных помещений, саун, бассейнов, медицинских учреждений. Кроме того, этот материал выдерживает резкие перепады температур и открытое пламя.

Стекломагниевый лист выгодно отличается от конкурирующих отделочных материалов для стен своими техническими характеристиками, к которым относятся:

- водостойкость

- малая степень деформации от воздействия избыточной влажности (0,20%)

- огнестойкость. Для подтверждения этого качества были проведены лабораторные испытания, на которых проверялся шестимиллиметровый лист. В ходе испытания специалисты нагревали его на открытом огне до 1200 градусов. Структура стекломагниевого листа в течение двух часов оставалась неизменной, что подтверждает высокую степень огнестойкости. А значит смл — это огнеупорный материал.

- малая деформация при воздействии повышенной температуры (не более 1%)

Стекломагниевый лист – современные технологии производства

Стекломагниевый лист по праву считается универсальным отделочным материалом сегодняшнего дня. Уникальные качества смл листа обеспечиваются веществами, входящими в состав материала. Это стекловолокно и стружка хлорида магния. В процессе производства материал армируется стекловолокном, именно поэтому стекломагниевые листы прочны на излом.

Это стекловолокно и стружка хлорида магния. В процессе производства материал армируется стекловолокном, именно поэтому стекломагниевые листы прочны на излом.

Сегодня стекломагниевый лист может выступать как альтернатива ДВП, ОСБ, ДСП. По своим характерным качествам он не только не проигрывает этим материалам, но и превосходит их (по показателям долговечности, прочности, теплоизоляции, влагостойкости, огнеупорности). К положительным чертам стекломагниевого листа относятся минимальные затраты на последующую эксплуатацию, потому данный материал часто используют в качестве подложек при отделке бассейнов, укладке кровли или полов. Кроме того, поверхность стекломагниевых листов не поддается воздействию химических веществ.

Стекломагниевый лист – сфера применения

Стекломагниевый лист обладает такими эксплуатационными характеристиками, благодаря которым его используют почти во всех сферах строительства и ремонта. Универсальность материала делает возможным его применение для строительства межкомнатных перегородок или подвесных потолков, для отделки сырых помещений, бассейнов, саун, бань, гаражей и пр.

В качестве финишной отделки поверхности стекломагниевого листа можно использовать практически все виды отделочных материалов: краску, обои, шпон, плитку и пр.

Кроме отделки внутренних поверхностей стен, пола и потолка стекломагниевый лист может быть использован для облицовки наружных стен здания. Ему не страшны ни воздействие окружающей среды, ни избыточная влажность, ни перепады температуры. Стекломагниевый лист – это отличный вариант для строительства и отделки.

Металлы | Бесплатный полнотекстовый | Микроструктура – механические свойства и применение магниевых сплавов

1. Введение и область применения

Транспорт является основным источником выбросов CO 2 и считается наиболее актуальной глобальной климатической проблемой. Учитывая тот факт, что малый вес является решающим фактором повышения эффективности обычных двигателей внутреннего сгорания, а также электромобилей, более широкое использование металлов с низкой плотностью, таких как алюминий и магний, является эффективным инструментом для борьбы с выбросами CO 9 . 0005 2 выбросов и создать эффективную автомобильную технологию с низким или даже нулевым выбросом углерода. В результате глобальная тенденция к облегчению веса вызвала крупные международные усилия по разработке инновационных и экономически эффективных магниевых сплавов и обработке легких конструкционных компонентов. Тем не менее, широкое использование магниевых сплавов в транспорте затруднено, потому что у нас все еще нет полного понимания их механических и электрохимических свойств, являющихся результатом сложного взаимодействия между микроструктурой и химическим составом сплава. По сравнению со сталью или даже алюминием исследования магниевых сплавов относительно молоды, в основном они публикуются в течение последних 20 лет, когда появились значительные достижения в характеристиках с высоким разрешением и сложных методах атомистического моделирования. Это открыло много новых интересных возможностей, чтобы пролить свет на все еще нерешенные вопросы и стимулировать новые области исследований.

0005 2 выбросов и создать эффективную автомобильную технологию с низким или даже нулевым выбросом углерода. В результате глобальная тенденция к облегчению веса вызвала крупные международные усилия по разработке инновационных и экономически эффективных магниевых сплавов и обработке легких конструкционных компонентов. Тем не менее, широкое использование магниевых сплавов в транспорте затруднено, потому что у нас все еще нет полного понимания их механических и электрохимических свойств, являющихся результатом сложного взаимодействия между микроструктурой и химическим составом сплава. По сравнению со сталью или даже алюминием исследования магниевых сплавов относительно молоды, в основном они публикуются в течение последних 20 лет, когда появились значительные достижения в характеристиках с высоким разрешением и сложных методах атомистического моделирования. Это открыло много новых интересных возможностей, чтобы пролить свет на все еще нерешенные вопросы и стимулировать новые области исследований.

Цель этого специального выпуска состоит в том, чтобы охватить широкий спектр материалов, освещающих текущие достижения, и предоставить читателям некоторые перспективы направления исследований магниевых сплавов в ближайшем будущем в связи с глобальными проблемами. В этом специальном выпуске представлены статьи, представляющие современное состояние и направления исследований взаимосвязи между микроструктурой, свойствами и промышленным применением магниевых сплавов. Статьи в специальном выпуске охватывают широкий спектр тем исследований, от производства сплавов до обработки деформируемыми изделиями, включая расширенную характеристику материалов в различных масштабах длины, манипуляции с микроструктурой с использованием легирования, термомеханической обработки, а также современное моделирование материалов для определения наилучших результатов. комбинации состав/обработка/микроструктура для целевых применений. Материалы, включенные в специальный выпуск, послужат ориентиром для синергетического развития новых сплавов и обработки недавно разработанных сплавов.

2. Материалы

О большом успехе специального выпуска свидетельствуют 12 высококачественных статей, охватывающих широкий круг тем, от литья до оптимизации свойств и условий эксплуатации.

В первой статье этого спецвыпуска [1] исследованы межфазные реакции между лигатурами Mg-40Al и Mg-30Y при температурах 350–400 °C методом диффузионной пары. Ввиду отсутствия систематических исследований кинетики диффузии в системах Mg-Al-Y данное исследование устраняет большой пробел в определении междиффузионных взаимодействий легирующих элементов и образования интерметаллических фаз на границе раздела диффузионной пары. Из микроструктуры интерфейса авторы сообщили, что на границе раздела диффузионной пары образовались заметные реакционные слои с подслоями разного контраста. Установлено, что толщина этих слоев увеличивается с увеличением температуры и продолжительности отжига (от 24 ч до 72 ч). Интересно, что Y в матрице Mg-30Y не диффундировал в противоположную матрицу Mg-40Al, что было связано с его относительно большим атомным радиусом. Интерметаллическая фаза Al2Y, которая считается многообещающим измельчителем зерна, образовалась только после того, как Al диффундировал в Mg-30Y. Термодинамические расчеты показали, что эта фаза является наиболее стабильной среди других фазовых составов в системе Al-Y. Анализ путей диффузии наряду с измерениями XRD также подтвердил образование фазы Al2Y в результате взаимодействия между Al и Y. Исследуя кинетику роста реакционных слоев, авторы оценили энергию активации диффузии примерно в 90 кДж/моль. Они также предоставили полезные параметры диффузии Al и Y, которые, как было обнаружено, предпочтительно диффундируют в слой, расположенный в матрице Mg-30Y. Коэффициенты взаимной диффузии Al при разных температурах были выше, чем у Y. Аналогичным образом энергия активации диффузии Y была выше, чем у Al. Результаты, полученные в этом исследовании, способствовали лучшему пониманию поведения осаждения в сплавах Mg-Al-Y, которые известны своей тонкой микроструктурой и улучшенными прочностными свойствами.

Интерметаллическая фаза Al2Y, которая считается многообещающим измельчителем зерна, образовалась только после того, как Al диффундировал в Mg-30Y. Термодинамические расчеты показали, что эта фаза является наиболее стабильной среди других фазовых составов в системе Al-Y. Анализ путей диффузии наряду с измерениями XRD также подтвердил образование фазы Al2Y в результате взаимодействия между Al и Y. Исследуя кинетику роста реакционных слоев, авторы оценили энергию активации диффузии примерно в 90 кДж/моль. Они также предоставили полезные параметры диффузии Al и Y, которые, как было обнаружено, предпочтительно диффундируют в слой, расположенный в матрице Mg-30Y. Коэффициенты взаимной диффузии Al при разных температурах были выше, чем у Y. Аналогичным образом энергия активации диффузии Y была выше, чем у Al. Результаты, полученные в этом исследовании, способствовали лучшему пониманию поведения осаждения в сплавах Mg-Al-Y, которые известны своей тонкой микроструктурой и улучшенными прочностными свойствами.

Второй вклад Z. Yan et al. В [2] представлена новая технология интенсивной пластической деформации (CEE-AEC), которая использовалась для переработки литого магниевого сплава AZ31B в экструдированные пластины с мелким размером зерна и повышенной пластичностью. Это проводилось при 350°С со скоростью экструзии 1 мм/с. В предлагаемом методе экструзия с циклическим расширением использует асимметричную полость экструзии, которая вносит деформацию сдвига и тем самым изменяет базальную текстуру и увеличивает фактор Шмида для базального скольжения. Авторы использовали МКЭ для проектирования геометрии штампа и заготовки на основе расчетного распределения эффективной деформации в различных зонах деформации и требуемых усилий в зависимости от времени обработки. Благодаря сочетанию непрерывной и прерывистой динамической рекристаллизации полученная микроструктура после трех проходов была полностью рекристаллизована с размером мелкого зерна ~10 мкм (степень измельчения ~9).6% относительно исходного литого состояния). Соответствующая текстура была четкой, но демонстрировала пиковую интенсивность вне базового угла под углом 45° от направления экструзии. При этом свойства растяжения экструдированных образцов показали привлекательное сочетание предела текучести (~115 МПа), предела прочности при растяжении (~209 МПа) и максимального удлинения (~30%). Полученные результаты наглядно демонстрируют возможность использования этого интеллектуального метода для получения превосходных механических свойств из обработанных литейных магниевых сплавов сразу после трех циклов деформации. Дополнительным важным преимуществом является возможность изготовления больших деталей, что позволяет использовать этот метод жесткой пластической деформации в промышленных масштабах.

Соответствующая текстура была четкой, но демонстрировала пиковую интенсивность вне базового угла под углом 45° от направления экструзии. При этом свойства растяжения экструдированных образцов показали привлекательное сочетание предела текучести (~115 МПа), предела прочности при растяжении (~209 МПа) и максимального удлинения (~30%). Полученные результаты наглядно демонстрируют возможность использования этого интеллектуального метода для получения превосходных механических свойств из обработанных литейных магниевых сплавов сразу после трех циклов деформации. Дополнительным важным преимуществом является возможность изготовления больших деталей, что позволяет использовать этот метод жесткой пластической деформации в промышленных масштабах.

Производство высококонкурентных тонких проволок из сплавов Mg-Al-Zn (AZ) посредством прямой экструзии обсуждается в третьем вкладе Nienaber et al. [3]. Проволоки из магниевых сплавов обладают высокой удельной прочностью; следовательно, они привлекательны для использования в качестве наполнителей в соединениях или в качестве биоразлагаемых шовных материалов в области медицины. Обычно очень тонкую проволоку (толщиной ~100 мкм) производят путем волочения экструдированных стержней с использованием нескольких проходов и промежуточного отжига. Альтернативное производство литых заготовок методом прямой экструзии чрезвычайно сложно из-за чрезвычайно высокой степени деформации. Другим сложным аспектом является острая потребность в высоком качестве поверхности, которое оказывает сильное влияние на коррозионные свойства производимой проволоки. В этом исследовании авторы продемонстрировали, что можно производить проволоку толщиной 1 мм из различных сплавов AZ с различным содержанием алюминия (например, AZ31, AZ80 и AZ9).1) методом прямой экструзии при температуре 325 °С и скорости экструзии 0,1 мм/с. Ограничение по уменьшению толщины ниже 1 мм было связано с пределом производительности экструзионного пресса пиковым усилием 2,5 МН. Все проволоки из сплава Mg показали однородную мелкозернистую микроструктуру со средним размером зерна менее 10 мкм. Предел текучести при растяжении составлял от ~180 до ~195 МПа, а предел прочности при растяжении — от ~270 до ~300 МПа.

Обычно очень тонкую проволоку (толщиной ~100 мкм) производят путем волочения экструдированных стержней с использованием нескольких проходов и промежуточного отжига. Альтернативное производство литых заготовок методом прямой экструзии чрезвычайно сложно из-за чрезвычайно высокой степени деформации. Другим сложным аспектом является острая потребность в высоком качестве поверхности, которое оказывает сильное влияние на коррозионные свойства производимой проволоки. В этом исследовании авторы продемонстрировали, что можно производить проволоку толщиной 1 мм из различных сплавов AZ с различным содержанием алюминия (например, AZ31, AZ80 и AZ9).1) методом прямой экструзии при температуре 325 °С и скорости экструзии 0,1 мм/с. Ограничение по уменьшению толщины ниже 1 мм было связано с пределом производительности экструзионного пресса пиковым усилием 2,5 МН. Все проволоки из сплава Mg показали однородную мелкозернистую микроструктуру со средним размером зерна менее 10 мкм. Предел текучести при растяжении составлял от ~180 до ~195 МПа, а предел прочности при растяжении — от ~270 до ~300 МПа. С увеличением содержания Al максимальная интенсивность текстуры уменьшалась, что сопровождалось более случайным распределением ориентации между полюсами 〈101¯0〉 и 〈112¯0〉. Это положительно сказалось на пластичности, которая колебалась от ~16% (деформация разрушения) для AZ31 до ~21% для AZ9.1. Качество поверхности изготовленных проводов было проверено до и после испытания на обмотку. AZ31 показал самую гладкую поверхность среди других сплавов перед испытанием на обмотку. После испытания шероховатость проволоки значительно увеличилась, что зависело от диаметра намотки. Интересно, что сплав AZ91 с самым высоким содержанием алюминия показал наименьшее увеличение шероховатости поверхности, что подчеркивает успех описанного процесса в производстве высокопроизводительной проволоки с превосходным профилем механических и поверхностных свойств.

С увеличением содержания Al максимальная интенсивность текстуры уменьшалась, что сопровождалось более случайным распределением ориентации между полюсами 〈101¯0〉 и 〈112¯0〉. Это положительно сказалось на пластичности, которая колебалась от ~16% (деформация разрушения) для AZ31 до ~21% для AZ9.1. Качество поверхности изготовленных проводов было проверено до и после испытания на обмотку. AZ31 показал самую гладкую поверхность среди других сплавов перед испытанием на обмотку. После испытания шероховатость проволоки значительно увеличилась, что зависело от диаметра намотки. Интересно, что сплав AZ91 с самым высоким содержанием алюминия показал наименьшее увеличение шероховатости поверхности, что подчеркивает успех описанного процесса в производстве высокопроизводительной проволоки с превосходным профилем механических и поверхностных свойств.

Механизмы разрушения в обычных магниевых сплавах, демонстрирующих механическое двойникование, являются темой четвертой статьи этого специального выпуска [4]. В целом известно, что двойникование вызывает несовместимость деформаций в микроструктуре, которую необходимо компенсировать за счет двойников скольжения или взаимодействия в соседних зернах; в противном случае это привело бы к зарождению трещин. Поэтому исследования эффектов двойной аккомодации на границах зерен и двойников очень важны для понимания инициирования повреждений в магнии и других металлах с ГПУ. Чтобы добиться этого, авторы провели тщательный микроструктурный и фрактографический анализ взаимодействия между двойниками и другими модами деформации и дефектами микроструктуры. Они использовали электронную микроскопию в сочетании с дифракцией обратного рассеяния электронов in situ на магниевом сплаве AM30, экструдированном путем плоской деформации, с текстурой двойного волокна. Это дало возможность отслеживать деформацию за счет различных ориентаций соседних зерен с благоприятной и неблагоприятной активацией двойникования {101¯2} и {101¯1}. Результаты выявили различные типы двойниковых взаимодействий с дислокациями скольжения, границами зерен и другими двойниками, которые приводили к локальному растрескиванию.

В целом известно, что двойникование вызывает несовместимость деформаций в микроструктуре, которую необходимо компенсировать за счет двойников скольжения или взаимодействия в соседних зернах; в противном случае это привело бы к зарождению трещин. Поэтому исследования эффектов двойной аккомодации на границах зерен и двойников очень важны для понимания инициирования повреждений в магнии и других металлах с ГПУ. Чтобы добиться этого, авторы провели тщательный микроструктурный и фрактографический анализ взаимодействия между двойниками и другими модами деформации и дефектами микроструктуры. Они использовали электронную микроскопию в сочетании с дифракцией обратного рассеяния электронов in situ на магниевом сплаве AM30, экструдированном путем плоской деформации, с текстурой двойного волокна. Это дало возможность отслеживать деформацию за счет различных ориентаций соседних зерен с благоприятной и неблагоприятной активацией двойникования {101¯2} и {101¯1}. Результаты выявили различные типы двойниковых взаимодействий с дислокациями скольжения, границами зерен и другими двойниками, которые приводили к локальному растрескиванию. Ядерные близнецы с очень низким макроскопическим фактором Шмида были менее устойчивы к возникновению повреждений в результате этих взаимодействий. Интересное наблюдение было сделано в случае двойников {101¯2} в благоприятно ориентированных зернах, где варианты двойников, способные легко зарождаться на границах зерен, показали благоприятный рост по сравнению с другими вариантами. Было высказано предположение, что это могло быть связано с усиленным зарождением скользящих (подвижных) разрывов на пересечении границ зерен и двойников, а не между двумя границами двойников. Другим интересным открытием было то, что близнецы {101¯1} легче зарождались при сжатии по оси 〈c〉, чем при сжатии по оси 〈c〉, о чем сообщается в литературе. Хотя этот аспект еще не был подробно исследован, авторы предполагают, что он связан со сложным напряженным состоянием в случае сокращения оси 〈c〉, которое может способствовать перетасовке атомов, связанной с двойникованием {101¯1}. Благодаря этим важным выводам исследование дает ценную информацию для лучшего понимания взаимодействий двойников и микроструктуры и их влияния на образование двойников и инициирование повреждений в магниевых сплавах.

Ядерные близнецы с очень низким макроскопическим фактором Шмида были менее устойчивы к возникновению повреждений в результате этих взаимодействий. Интересное наблюдение было сделано в случае двойников {101¯2} в благоприятно ориентированных зернах, где варианты двойников, способные легко зарождаться на границах зерен, показали благоприятный рост по сравнению с другими вариантами. Было высказано предположение, что это могло быть связано с усиленным зарождением скользящих (подвижных) разрывов на пересечении границ зерен и двойников, а не между двумя границами двойников. Другим интересным открытием было то, что близнецы {101¯1} легче зарождались при сжатии по оси 〈c〉, чем при сжатии по оси 〈c〉, о чем сообщается в литературе. Хотя этот аспект еще не был подробно исследован, авторы предполагают, что он связан со сложным напряженным состоянием в случае сокращения оси 〈c〉, которое может способствовать перетасовке атомов, связанной с двойникованием {101¯1}. Благодаря этим важным выводам исследование дает ценную информацию для лучшего понимания взаимодействий двойников и микроструктуры и их влияния на образование двойников и инициирование повреждений в магниевых сплавах. Он также предлагает полезный вклад в развитие наших существующих моделей моделирования пластичности кристаллов.

Он также предлагает полезный вклад в развитие наших существующих моделей моделирования пластичности кристаллов.

В статье, написанной Бианом М., Хуангом X. и Чино Ю. [5], описывается разработка нового типа дисперсионно-твердеющего листового магниевого сплава. Авторы выбрали магниево-серебряную систему с добавлением кальция и исследовали возможность разработки дисперсионно-твердеющих листовых сплавов Mg. На основе программного обеспечения Pandat они рассчитали фазовую диаграмму Mg-Ag, содержащую фиксированное содержание Ca на уровне 0,1% масс. Они подготовили три сплава с разным содержанием Ag (1,6 % по массе, 6 % по массе и 12 % по массе), прессовали их в листы и прокатывали до конечной толщины. Они исследовали реакцию старения при 170 °C, измерив твердость по Виккерсу и свойства при растяжении, а также проанализировали микроструктуру с использованием различных методов электронной микроскопии.

В состоянии обработки Т4 TYS листа из сплава Mg-1,5Ag-0,1Ca составляет всего 85 МПа, 57 МПа и 47 МПа вдоль RD, 45° и TD соответственно. При содержании Ag 12 мас.% предел текучести при растяжении (TYS) увеличивается в состоянии, обработанном Т4, до 193 МПа, 130 МПа и 117 МПа в направлении RD, 45° и TD. Искусственное старение при 170 °С в течение 336 ч (Т6) дополнительно увеличивает TYS листа из сплава Mg-12Ag-0,1Ca до 236 МПа, 163 МПа и 143 МПа в направлении RD, 45° и TD. Характеристика микроструктуры показывает, что AgMg 4 отвечают за повышение прочности, и на изображении HAADF-STEM с высоким разрешением, анализирующем шаблоны БПФ, авторы подтверждают, что соотношение ориентации между матрицей α-Mg и AgMg 4 составляет (0001) ɑ ǁ (0001)AgMg 4 , [−2110]ɑ ǁ [10-10]AgMg 4 . Эти результаты показывают, что можно улучшить реакцию старения и ускорить кинетику старения сплавов Mg-Ag-Ca за счет микроструктурного дизайна.

При содержании Ag 12 мас.% предел текучести при растяжении (TYS) увеличивается в состоянии, обработанном Т4, до 193 МПа, 130 МПа и 117 МПа в направлении RD, 45° и TD. Искусственное старение при 170 °С в течение 336 ч (Т6) дополнительно увеличивает TYS листа из сплава Mg-12Ag-0,1Ca до 236 МПа, 163 МПа и 143 МПа в направлении RD, 45° и TD. Характеристика микроструктуры показывает, что AgMg 4 отвечают за повышение прочности, и на изображении HAADF-STEM с высоким разрешением, анализирующем шаблоны БПФ, авторы подтверждают, что соотношение ориентации между матрицей α-Mg и AgMg 4 составляет (0001) ɑ ǁ (0001)AgMg 4 , [−2110]ɑ ǁ [10-10]AgMg 4 . Эти результаты показывают, что можно улучшить реакцию старения и ускорить кинетику старения сплавов Mg-Ag-Ca за счет микроструктурного дизайна.

Доклад, написанный Остаповцом А., Кушниром К., Матисом К. и Шишкой Ф. [6], посвящен численному анализу взаимодействия между растущим двойником растяжения и препятствиями в магнии. Исследование основано на многомасштабном подходе, поскольку рост близнецов моделируется с использованием атомистической модели, а общее напряженное состояние оценивается с использованием метода конечных элементов. Как известно, обильное двойникование может приводить к образованию неоднородности структуры при пластической деформации магния и его сплавов. Такая неоднородность может быть серьезным ограничением для инженерных приложений. Подавление двойникования двойниковыми взаимодействиями с препятствиями также можно рассматривать как средство уменьшения пластической анизотропии и улучшения механических свойств материала. Препятствие для миграции двойниковой границы было вставлено в блок моделирования. Были рассмотрены два типа препятствий. Один тип представлял собой пустоту, а другой тип препятствия был получен замораживанием атомов внутри выбранного объема. Размер препятствия был таким же, как размер пустоты. Внешнее растягивающее напряжение прикладывалось в направлении X к вертикальным сторонам, что представляет собой растяжение в кристаллографическом направлении с.

Исследование основано на многомасштабном подходе, поскольку рост близнецов моделируется с использованием атомистической модели, а общее напряженное состояние оценивается с использованием метода конечных элементов. Как известно, обильное двойникование может приводить к образованию неоднородности структуры при пластической деформации магния и его сплавов. Такая неоднородность может быть серьезным ограничением для инженерных приложений. Подавление двойникования двойниковыми взаимодействиями с препятствиями также можно рассматривать как средство уменьшения пластической анизотропии и улучшения механических свойств материала. Препятствие для миграции двойниковой границы было вставлено в блок моделирования. Были рассмотрены два типа препятствий. Один тип представлял собой пустоту, а другой тип препятствия был получен замораживанием атомов внутри выбранного объема. Размер препятствия был таким же, как размер пустоты. Внешнее растягивающее напряжение прикладывалось в направлении X к вертикальным сторонам, что представляет собой растяжение в кристаллографическом направлении с. Результаты показали увеличение критического разрешенного касательного напряжения, которое было выше при прохождении двойниковой границы через ряд пустот, чем при взаимодействии с несдвигаемыми препятствиями. При отрыве границы от препятствия зародились два базальных дефекта упаковки. Эти дефекты упаковки сопровождались мигрирующей границей и росли вместе с двойником. Видно, что это напряжение зависит от типа препятствия, а также от начальной плотности разъединений. Интересно, что пустоты служат более сильным барьером для миграции границ двойников, чем несдвигаемые препятствия.

Результаты показали увеличение критического разрешенного касательного напряжения, которое было выше при прохождении двойниковой границы через ряд пустот, чем при взаимодействии с несдвигаемыми препятствиями. При отрыве границы от препятствия зародились два базальных дефекта упаковки. Эти дефекты упаковки сопровождались мигрирующей границей и росли вместе с двойником. Видно, что это напряжение зависит от типа препятствия, а также от начальной плотности разъединений. Интересно, что пустоты служат более сильным барьером для миграции границ двойников, чем несдвигаемые препятствия.

В следующем фундаментальном исследовании авторы Mouhib, F., Sheng, F., Mandia, R., Pei, R., Korte-Kerzel, S. и Al-Samman, T. [7] стремились понимание развития текстуры в бинарном сплаве Mg-1 мас.% Er и в тройном сплаве Mg-1 мас. %Er-1 мас. %Zn при рекристаллизации и росте зерен под влиянием растворенных веществ и выделений второй фазы. Текстура прокатки бинарного сплава показала типичную базальную составляющую с распространением полюсов в направлении прокатки (RD) и умеренной интенсивностью. Напротив, трехкомпонентный сплав показал более слабую и гораздо более мягкую текстуру прокатки, характеризующуюся двумя неосновными компонентами при ±20° RD, которые несут значительный разброс полюсов в поперечном направлении ±40° TD. Обсуждаются развитие микроструктуры и текстуры как в бинарной, так и в тройной версиях сплава при рекристаллизации и росте зерен под влиянием растворенных веществ и выделений второй фазы, а также различная кинетика рекристаллизации. Поэтому оба сплава подверглись характеристике микроструктуры и их эволюции, развитию их текстуры, а также анализу следов скольжения с помощью EBSD, чтобы понять активацию режимов деформации при растяжении до деформации 5%. Авторы сообщают, что добавление Zn изменяет химический состав растворенных веществ замещения сплава Mg-1%Er, что, очевидно, должно привести к сложному взаимодействию растворенных веществ в матрице. С энергетической точки зрения Zn и Er могут группироваться в решетке, чтобы уменьшить напряжения несоответствия, возникающие из-за несоответствия размеров растворенных веществ.

Напротив, трехкомпонентный сплав показал более слабую и гораздо более мягкую текстуру прокатки, характеризующуюся двумя неосновными компонентами при ±20° RD, которые несут значительный разброс полюсов в поперечном направлении ±40° TD. Обсуждаются развитие микроструктуры и текстуры как в бинарной, так и в тройной версиях сплава при рекристаллизации и росте зерен под влиянием растворенных веществ и выделений второй фазы, а также различная кинетика рекристаллизации. Поэтому оба сплава подверглись характеристике микроструктуры и их эволюции, развитию их текстуры, а также анализу следов скольжения с помощью EBSD, чтобы понять активацию режимов деформации при растяжении до деформации 5%. Авторы сообщают, что добавление Zn изменяет химический состав растворенных веществ замещения сплава Mg-1%Er, что, очевидно, должно привести к сложному взаимодействию растворенных веществ в матрице. С энергетической точки зрения Zn и Er могут группироваться в решетке, чтобы уменьшить напряжения несоответствия, возникающие из-за несоответствия размеров растворенных веществ. Они также будут сегрегировать с дефектами в микроструктуре и, следовательно, вероятно, будут иметь более сильное взаимодействие с границами зерен и дислокациями, что приведет к совершенно разным характеристикам активации системы скольжения во время деформации и миграции границ во время отжига. Авторы продемонстрировали заметное повышение предела текучести, способности к деформационному упрочнению и пластичности при разрушении из-за выделений, упрочняющих эффектов растворов и благоприятной мягкой текстуры, а также определили основной механизм для ±20° RD → ±40° TD деформированного материала. Сплав Mg-1%Er-1%Zn.

Они также будут сегрегировать с дефектами в микроструктуре и, следовательно, вероятно, будут иметь более сильное взаимодействие с границами зерен и дислокациями, что приведет к совершенно разным характеристикам активации системы скольжения во время деформации и миграции границ во время отжига. Авторы продемонстрировали заметное повышение предела текучести, способности к деформационному упрочнению и пластичности при разрушении из-за выделений, упрочняющих эффектов растворов и благоприятной мягкой текстуры, а также определили основной механизм для ±20° RD → ±40° TD деформированного материала. Сплав Mg-1%Er-1%Zn.

Модификация микроструктуры для корректировки механических свойств и уменьшения асимметричного поведения текучести и анизотропии прессованных магниевых сплавов Mg2Nd и Mg2Yb сообщается в статье Шмидта, Дж., Бейерляйна, И., Кнежевич, М. и Реймерс, В. [8]. Для своего исследования они экструдировали бинарные магниевые сплавы Mg2 мас.% Nd и Mg2 мас.% Yb и исследовали их деформационное поведение при комнатной температуре. Чтобы изменить микроструктуру и, следовательно, механические свойства, они использовали различные параметры экструзии. Кроме того, из-за низкой растворимости Nd и иттербия (Yb) в Mg для дальнейшего повышения прочности использовались последующие термообработки. Прессованные прутки исследовали методами электронной микроскопии (СЭМ, ТЭМ), лабораторными рентгеноструктурными измерениями и механическими испытаниями (сжатие, растяжение) для определения механических свойств, микроструктуры и их изменения при деформации. Чтобы лучше понять различное поведение деформации, авторы использовали комбинацию энергодисперсионной рентгеновской синхротронной дифракции in situ и прикладного моделирования с упругопластической самосогласованной (EPSC) моделью. В сплаве Mg2Nd последующая термообработка приводит к образованию мелких выделений, вызывающих значительный упрочняющий эффект. В случае сплава Mg2Yb термообработки для дисперсионного твердения оказались менее эффективными. Авторы сообщают, что за счет снижения температуры экструзии можно добиться уменьшения размера зерен Mg2Yb и благоприятной текстуры.

Чтобы изменить микроструктуру и, следовательно, механические свойства, они использовали различные параметры экструзии. Кроме того, из-за низкой растворимости Nd и иттербия (Yb) в Mg для дальнейшего повышения прочности использовались последующие термообработки. Прессованные прутки исследовали методами электронной микроскопии (СЭМ, ТЭМ), лабораторными рентгеноструктурными измерениями и механическими испытаниями (сжатие, растяжение) для определения механических свойств, микроструктуры и их изменения при деформации. Чтобы лучше понять различное поведение деформации, авторы использовали комбинацию энергодисперсионной рентгеновской синхротронной дифракции in situ и прикладного моделирования с упругопластической самосогласованной (EPSC) моделью. В сплаве Mg2Nd последующая термообработка приводит к образованию мелких выделений, вызывающих значительный упрочняющий эффект. В случае сплава Mg2Yb термообработки для дисперсионного твердения оказались менее эффективными. Авторы сообщают, что за счет снижения температуры экструзии можно добиться уменьшения размера зерен Mg2Yb и благоприятной текстуры. Это сопровождалось значительным увеличением YS. Поскольку критические разрешенные напряжения сдвига для двойникования при растяжении (CRSSttw), в частности, очень чувствительны к размеру зерна, предел текучести при сжатии (CYS) увеличивается больше, чем предел текучести при растяжении (TYS). Регулируя параметры процесса, в том числе термическую обработку, можно уменьшить размер зерна, а также улучшить текстуру, так что, несмотря на различия в пластической деформации, предел текучести при сжатии практически равен пределу текучести при растяжении. Это привело к высокой силе и низкой силе дифференциальных эффектов (SDE). В результате можно было экструдировать серию Mg2Nd, которая имела высокие пределы текучести и SDE, близкую к 0. Регулируя параметры экструзии, можно постепенно уменьшать размер зерна сплава Mg2Nd, тем самым значительно повышая прочность. Серия Mg2Yb, как правило, имеет более крупный размер зерна и менее выраженную текстуру редкоземельных элементов. Это приводит к интенсивному двойникованию при растяжении (TTW-ing) при сжимающем напряжении, что приводит к высоким SDE.

Это сопровождалось значительным увеличением YS. Поскольку критические разрешенные напряжения сдвига для двойникования при растяжении (CRSSttw), в частности, очень чувствительны к размеру зерна, предел текучести при сжатии (CYS) увеличивается больше, чем предел текучести при растяжении (TYS). Регулируя параметры процесса, в том числе термическую обработку, можно уменьшить размер зерна, а также улучшить текстуру, так что, несмотря на различия в пластической деформации, предел текучести при сжатии практически равен пределу текучести при растяжении. Это привело к высокой силе и низкой силе дифференциальных эффектов (SDE). В результате можно было экструдировать серию Mg2Nd, которая имела высокие пределы текучести и SDE, близкую к 0. Регулируя параметры экструзии, можно постепенно уменьшать размер зерна сплава Mg2Nd, тем самым значительно повышая прочность. Серия Mg2Yb, как правило, имеет более крупный размер зерна и менее выраженную текстуру редкоземельных элементов. Это приводит к интенсивному двойникованию при растяжении (TTW-ing) при сжимающем напряжении, что приводит к высоким SDE. Последующие термообработки могут увеличить YS. Поскольку влияние на системы скольжения сильнее, чем на формирование ТПВ, это приводит к дальнейшему увеличению СДУ. Однако за счет снижения температуры экструзии размер зерна сплава Mg2Yb также уменьшается, и может быть достигнута предпочтительная текстура. Это сопровождается значительным увеличением YS. Поскольку CRSSttw, в частности, очень чувствителен к размеру зерна, CYS увеличивается больше, чем TYS. Следовательно, для сплава Mg2Yb также возможно получить близкое к 0 значение SDE.

Последующие термообработки могут увеличить YS. Поскольку влияние на системы скольжения сильнее, чем на формирование ТПВ, это приводит к дальнейшему увеличению СДУ. Однако за счет снижения температуры экструзии размер зерна сплава Mg2Yb также уменьшается, и может быть достигнута предпочтительная текстура. Это сопровождается значительным увеличением YS. Поскольку CRSSttw, в частности, очень чувствителен к размеру зерна, CYS увеличивается больше, чем TYS. Следовательно, для сплава Mg2Yb также возможно получить близкое к 0 значение SDE.

Механизмы активной деформации во время горячей прокатки монокристаллов магния с различной исходной ориентацией описаны в работе Эстрада-Мартинес, Дж., Эрнандес-Сильва, Д. и Аль-Самман, Т. [9]. В этом исследовании эволюция текстуры во время прокатки монокристаллов с двумя различными начальными ориентациями оценивается с точки зрения оси призмы, ориентированной в направлении сжатия (направление нормали к листу, ND), в то время как растяжение по оси c равно допускается осью с, проложенной в направлении прокатки (RD) в обоих случаях. Систематические исследования с использованием XRD и EBSD выявили высокую активность двойникования растяжения и сопутствующую переориентацию исходных ориентаций. Ориентации, образованные двойникованием растяжения, определяются активными вариантами двойников. Когда направление [101¯0] параллельно ND, переориентация путем двойникования растяжением приводит к тому, что ось c параллельна ND. Напротив, активные варианты двойников за счет сжатия по оси [112¯0] приводят к ориентации двойников с осью с, выровненной под углом 30° к ND. Дальнейшая деформация полностью переориентированной матрицы индуцирует двойники контракции, в которых сравнительно легко происходит базальное скольжение. Рекристаллизация, запускаемая в двойниках сжатия, приводит к непрерывно рекристаллизованным зернам с небазальной ориентацией. Используя монокристалл и деформацию в определенной ориентации, можно было успешно описать активный механизм деформации и его вклад в конечную текстуру относительно начальной ориентации.

Систематические исследования с использованием XRD и EBSD выявили высокую активность двойникования растяжения и сопутствующую переориентацию исходных ориентаций. Ориентации, образованные двойникованием растяжения, определяются активными вариантами двойников. Когда направление [101¯0] параллельно ND, переориентация путем двойникования растяжением приводит к тому, что ось c параллельна ND. Напротив, активные варианты двойников за счет сжатия по оси [112¯0] приводят к ориентации двойников с осью с, выровненной под углом 30° к ND. Дальнейшая деформация полностью переориентированной матрицы индуцирует двойники контракции, в которых сравнительно легко происходит базальное скольжение. Рекристаллизация, запускаемая в двойниках сжатия, приводит к непрерывно рекристаллизованным зернам с небазальной ориентацией. Используя монокристалл и деформацию в определенной ориентации, можно было успешно описать активный механизм деформации и его вклад в конечную текстуру относительно начальной ориентации.

Десятый вклад Джо С. , Летцига Д. и Йи С. [10] касается контроля микроструктуры и текстуры негорючего сплава Mg, содержащего Y и Ca одновременно. Результаты, касающиеся взаимосвязи между содержанием Al, ослаблением текстуры и механическими свойствами, обеспечивают эффективное руководство по улучшению формуемости листа, что важно для расширения промышленного применения магниевых сплавов. При уменьшении содержания Al количество вторичных фаз уменьшается, при этом одновременно увеличивается количество растворенных атомов, особенно Са, растворенных в матрице. Более высокое количество растворенных атомов усиливает активность небазальных форм деформации и замедляет рекристаллизацию, так что в листах сплава с меньшим содержанием Al наблюдается ослабление текстуры и сопутствующее образование компонентов небазального типа. Термодинамический расчет дополняет экспериментальные наблюдения относительно образования вторичных фаз и количества растворенного вещества. Это исследование способствует разработке стратегии проектирования сплавов, облегчающей разработку высокопроизводительных листов из магниевого сплава.

, Летцига Д. и Йи С. [10] касается контроля микроструктуры и текстуры негорючего сплава Mg, содержащего Y и Ca одновременно. Результаты, касающиеся взаимосвязи между содержанием Al, ослаблением текстуры и механическими свойствами, обеспечивают эффективное руководство по улучшению формуемости листа, что важно для расширения промышленного применения магниевых сплавов. При уменьшении содержания Al количество вторичных фаз уменьшается, при этом одновременно увеличивается количество растворенных атомов, особенно Са, растворенных в матрице. Более высокое количество растворенных атомов усиливает активность небазальных форм деформации и замедляет рекристаллизацию, так что в листах сплава с меньшим содержанием Al наблюдается ослабление текстуры и сопутствующее образование компонентов небазального типа. Термодинамический расчет дополняет экспериментальные наблюдения относительно образования вторичных фаз и количества растворенного вещества. Это исследование способствует разработке стратегии проектирования сплавов, облегчающей разработку высокопроизводительных листов из магниевого сплава.

Сверхпластическое поведение не содержащего Al сплава ZK60 с мелкой и однородной зернистой структурой, обработанного методом непрямой экструзии, было исследовано в вкладе Palacios-Trujillo, C., Victoria-Hernandez, J., Hernandez-Silva, Д., Летциг Д. и Гарсия-Бернал М. [11]. Из испытаний на растяжение в различных условиях испытаний было обнаружено сверхпластическое поведение при 250 °C и 10 -4 /с, в результате чего удлинение до разрушения составило 464%. Образец при растяжении, деформированный в сверхпластическом режиме, имел динамическую рекристаллизованную зернистую структуру, в то время как в деформированном образце наблюдалось значительное ослабление текстуры. Из этих результатов следует, что сверхпластическое поведение сплава ЗК60 при промежуточной температуре обусловлено совместным действием динамической рекристаллизации и зернограничного скольжения, в то время как увеличение скорости деформации или снижение температуры вызывает изменение механизма деформации на дислокационное скольжение. . Энергия активации, рассчитанная по параметру Зенера-Холломона и равная 446 кДж/моль в диапазоне скоростей деформации и температуры, указывает на то, что зернограничное скольжение ответственно за сверхпластичность исследованного сплава ЗК60. Наиболее важные результаты этого исследования показывают, что сверхпластическое поведение может быть достигнуто при промежуточной температуре даже в промышленных магниевых сплавах, обработанных без использования сильной пластической деформации.

. Энергия активации, рассчитанная по параметру Зенера-Холломона и равная 446 кДж/моль в диапазоне скоростей деформации и температуры, указывает на то, что зернограничное скольжение ответственно за сверхпластичность исследованного сплава ЗК60. Наиболее важные результаты этого исследования показывают, что сверхпластическое поведение может быть достигнуто при промежуточной температуре даже в промышленных магниевых сплавах, обработанных без использования сильной пластической деформации.

В работе Р. Ямада, С. Йошихара и Ю. Ито исследовано влияние равноканального углового прессования (РКУП) на усталостные свойства сплава AZ31B [12]. Экспериментальные результаты, включающие свойства при растяжении, усталостное поведение и остаточное напряжение, показывают, что упрочнение, вызванное измельчением зерна после одного прохода РКУП, эффективно улучшает усталостные свойства, в то время как образец после восьми проходов РКУП демонстрирует ухудшенные усталостные свойства, несмотря на его улучшенную пластичность. Кроме того, было измерено более низкое остаточное напряжение сжатия в образцах РКУП после испытания на усталость по сравнению с таковым в отожженном образце. Из различных остаточных напряжений после испытаний на усталость авторы сделали вывод, что образцы, обработанные РКУП, должны иметь более высокое остаточное напряжение при растяжении перед испытанием на усталость, что вредно для свойств усталости. Экспериментальные результаты этого исследования ясно показывают, что повышение прочности, особенно предела текучести, является более эффективным средством повышения усталостных свойств, чем повышение пластичности.

Кроме того, было измерено более низкое остаточное напряжение сжатия в образцах РКУП после испытания на усталость по сравнению с таковым в отожженном образце. Из различных остаточных напряжений после испытаний на усталость авторы сделали вывод, что образцы, обработанные РКУП, должны иметь более высокое остаточное напряжение при растяжении перед испытанием на усталость, что вредно для свойств усталости. Экспериментальные результаты этого исследования ясно показывают, что повышение прочности, особенно предела текучести, является более эффективным средством повышения усталостных свойств, чем повышение пластичности.

Редакция благодарит всех авторов за их отличный вклад. Благодарим Бетти Джин из MDPI за неоценимую административную поддержку.

3. Выводы и перспективы

Мы надеемся, что этот спецвыпуск послужит полезным справочным пособием и поможет натолкнуть на новые идеи в исследованиях магния не только тех исследователей, теоретиков и экспериментаторов, которые работали в этой области, но и для тех, кто новичок в этой сфере.

Магниевые сплавы – использование, области применения и преимущества

Магниевые сплавы, литые или кованые, обеспечивают превосходное соотношение прочности к весу для широкого круга инженерных проектов. Магниевые сплавы на 70 % легче нержавеющей стали и на треть легче алюминия, с ними легко работать, они обладают самой высокой из известных демпфирующих способностей среди всех конструкционных металлов и имеют низкую стоимость. Они используются в таких разнообразных областях, как автомобилестроение, оборона, электроника, аэрокосмическая промышленность. , биомедицинские, производственные и экологически чистые энергетические технологии.

Магниевые сплавы незаменимы в условиях, когда компоненты и оборудование должны быть легкими. Они предлагают инженерам и материаловедам практичные, высокопроизводительные и легкодоступные решения многолетней проблемы оптимизации прочности, веса, мощности и стоимости. В частности, магниевые сплавы:

- Легкий вес — магний с плотностью 1,7 г/см3 является самым легким доступным конструкционным металлом.

Поэтому его сплавы идеально подходят для проектов, где вес является ключевым фактором, что дает преимущество в весе по сравнению с алюминием на 33% и на 50% по сравнению с титаном. В частности, в автомобильной промышленности переход к электрическим и энергоэффективным транспортным средствам только ускорит потребность в более легких компонентах9.0066

Поэтому его сплавы идеально подходят для проектов, где вес является ключевым фактором, что дает преимущество в весе по сравнению с алюминием на 33% и на 50% по сравнению с титаном. В частности, в автомобильной промышленности переход к электрическим и энергоэффективным транспортным средствам только ускорит потребность в более легких компонентах9.0066 - Сильный — магний естественным образом обеспечивает хороший уровень жесткости благодаря своей гексагональной, плотноупакованной кристаллической структуре

Литые магниевые сплавы имеют предел прочности при растяжении до 280 МПа и предел текучести до 160 МПа)

Кованые магниевые сплавы производятся с пределом прочности при растяжении до 360 МПа и предел текучести до 300 МПа - Обильный — магний является восьмым по распространенности элементом на планете, что делает его экономически эффективным и легкодоступным выбором. Магниевые сплавы являются третьим по популярности материалом для литья цветных металлов

- Устойчивость к нежелательным механическим вибрациям — магний обладает самой высокой известной демпфирующей способностью среди всех конструкционных металлов, способной выдерживать в 10 раз больше, чем алюминий, титан или сталь

- Гибкий — легко обрабатывается и отливается.

Может быть отлит под давлением

Может быть отлит под давлением - Широкие возможности вторичной переработки — магниевые сплавы не представляют опасности в отношении токсичности и помогают повысить экологичность любого проекта после завершения эксплуатации

- Биосовместимость – обнаружены минимальные уровни деградации или разложения в результате взаимодействия с биологическими жидкостями при использовании в сердечно-сосудистых или ортопедических устройствах

Магниевые сплавы, широко используемые в промышленности, медицине и коммерции

Преимущество PEO заключается в том, что он не является процессом прямой видимости, процесс может быть адаптирован к самой сложной геометрии, включая глухие отверстия, отверстия и карманы. Благодаря своим многочисленным преимуществам магниевые сплавы часто используются практически во всех отраслях промышленности, и их можно найти во многих аспектах повседневной жизни. Обычное использование включает:

- Высокоскоростное промышленное оборудование, такое как ткацкие станки и печатные станки

- Лопасти вертолетных винтов и посадочные колеса самолетов

- Корпуса коробок передач, корпуса тормозов и приводные валы

- Медицинские имплантаты, хирургические устройства и протезы

- Очки и оптическое оборудование

- Фотоаппараты, ноутбуки и телефоны

- Электроинструмент

- Высокопроизводительные велосипеды и колеса

- Спортивное оборудование

- Бытовые приборы, такие как пылесосы и кухонная электрика

Устранение нежелательных свойств необработанных магниевых сплавов

Уравновешивая их многочисленные преимущества, магниевые сплавы имеют некоторые характеристики, которые могут сделать их менее привлекательными вариантами, делая компоненты подверженными быстрой коррозии и износу в сложных условиях и высокопроизводительных применениях из-за присущей магниевым сплавам:

- Низкая пластичность

- Пониженное сопротивление ползучести

- Низкая жесткость

- Высокая химическая активность, что делает их склонными к гальванической коррозии

- Мягкость

- Воспламеняемость

Из-за их высокой реакционной способности магниевые сплавы значительно выигрывают от поверхностного покрытия, которое делает их пригодными для использования в приложениях, где износ и коррозия представляют особую опасность. Инженерам, желающим улучшить характеристики и срок службы магниевых сплавов, доступно несколько вариантов:

Инженерам, желающим улучшить характеристики и срок службы магниевых сплавов, доступно несколько вариантов:

- Холодное напыление

- Химическое никелирование (ENP)

- Плазменное электролитическое окисление (ПЭО)

Помимо повышения производительности, покрытия могут изменить характеристики поверхности сплава другими положительными способами: улучшить коэффициент трения, придать антибактериальные свойства или даже улучшить электрическую прочность на пробой.

Уникальный процесс ПЭО компании Keronite придает магниевым сплавам коррозионную стойкость и износостойкость, что позволяет инженерам и материаловедам использовать их там, где в противном случае они были бы исключены. Их низкий уровень теплопроводности означает, что магниевые сплавы, обработанные ПЭО, могут хорошо функционировать в качестве тепловых барьеров, чему также способствуют их отличные адгезионные свойства.

Наш подход основан на тесном сотрудничестве, работе с проектными группами на раннем этапе, чтобы можно было разработать индивидуальные подходы и решения для любых инженерных задач.

Разумеется, гипсокартон по данному показателю значительно уступает более современному и практичному материалу.

Разумеется, гипсокартон по данному показателю значительно уступает более современному и практичному материалу. Поэтому его сплавы идеально подходят для проектов, где вес является ключевым фактором, что дает преимущество в весе по сравнению с алюминием на 33% и на 50% по сравнению с титаном. В частности, в автомобильной промышленности переход к электрическим и энергоэффективным транспортным средствам только ускорит потребность в более легких компонентах9.0066

Поэтому его сплавы идеально подходят для проектов, где вес является ключевым фактором, что дает преимущество в весе по сравнению с алюминием на 33% и на 50% по сравнению с титаном. В частности, в автомобильной промышленности переход к электрическим и энергоэффективным транспортным средствам только ускорит потребность в более легких компонентах9.0066 Может быть отлит под давлением

Может быть отлит под давлением