Известь

Лучшее предложение

Загрузите ваш запрос цен на товары в формате exel и получите 5 самых выгодных предложений от поставщиков по каждому товару.

5 апреля 2017

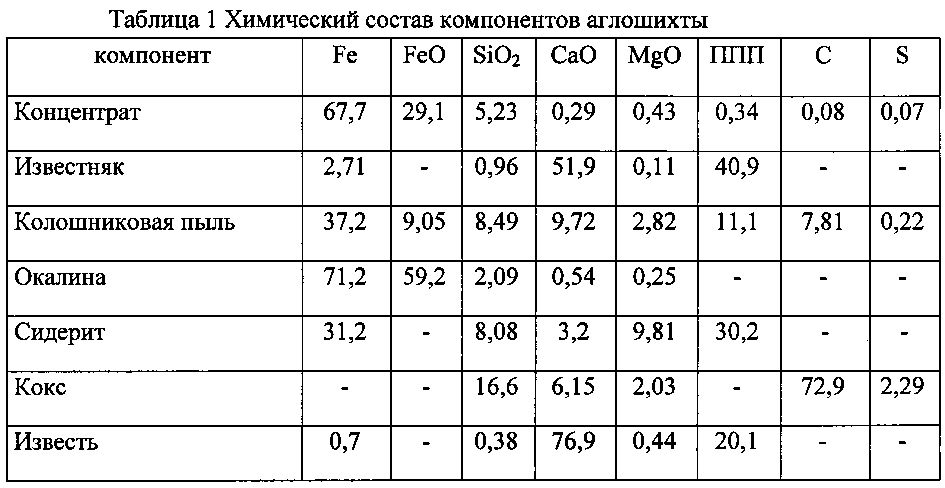

Исходя из качественного состава металлической части шихты, марки производимой стали, технологических особенностей производственного процесса расход известковой части может составлять от 15 кг до 40 кг на 1 тонну стали. В зависимости от степени обжига, выделяют твердо, средне и известь мягкого обжига. Получение извести мягкого обжига возможно во вращающихся печах или в, так называемых, печах кипящего слоя. В последних осуществляется обжиг известняковой фракции размера 4 — 12 мм в на протяжении 60 — 90 мин. А в печах первого типа известняк с частицами более крупного размера – от 10 до 40 мм и в течение более продолжительно промежутка времени — от 2 до 4 часов, при температуре, достигающей, 1100 °С.

Для мягкообожженной извести характерной является мелкокристаллическая структура и наличие большого количества дефектов, различного рода искажение структуры кристаллических решеток и большая площадь поверхности пор. Для такого типа извести размеры зерен не превышают 2 мкм.

Повышение времени и температурных режимов обжига приводит к образованию среднеобожженного типа извести. Для него характерна плотность до 2100 кг/м3 и размеры зерна от 3 до 8 мкм. В этом случае происходит увеличение размеров пор и соответственно уменьшение их числа и общей поверхности.

Пик значения температуры, при котором происходит значительный прирост размера зерна оксида кальция, расположен между 1150 и 1200 °С.

Рост объемов зерен влечет уменьшение дефектов в структурах кристаллических решеток, наличие у зерен правильной геометрической формы. Происходит исчезновение граней между структурами — кристаллитами, увеличение силы связей взаимодействия зерен, исчезновение малых пор и увеличение массивности более крупных.

Получение извести твердого обжига происходит в шахтных печах с применением известняковой фракции размера 40 — 80 мм в промежутке времени от 24 до 36 часов. Учитывая специфику процесса появления и формирования зерен СаО, то на начальных стадиях обжига допускается повышение температуры до 1600 °С.

В одинаковых условиях, скорость растворения извести твердого обжига в разы ниже, чем мягкообожженной.

Подача обожженной извести в цеха производится в контейнерах повышенной герметичности. Допускается хранение в бункерах производства в течение суток. В условиях длительного хранения происходит реакция извести с влагой воздуха, в результате чего известь «гасится». «Гашение» описывается химическим уравнением СаО + Н2О = Са(ОН)2. Применение «гашеной» извести недопустимо, так как это приводит к обогащению стали водородом. Более половины количества водорода в сталь поступает из извести.

В состав свежеобожженной извести входит, %: оксид кальция от 85 до 93, оксид магния до 4, оксид кремния до 4, смесь оксидов железа(III) и алюминия до 3, серы менее 0,1 %.

При невозможности применения свежеобожженной извести, рекомендовано использовать необработанный термически известняк. Несмотря на то, что это повлечет увеличение энергетических затрат, но такая технология исключит наличие влаги влаги, а присутствие угарного газа дополнительно придаст прочности металлу.

Состав известняка, %: оксид кальция от 53 до 54, оксид магния от 0,4 до 4, оксид кремния от 0,8 до 1, сера менее 1 %. В процессе прокаливания известняка происходит потеря массы на 40 — 43 %.

состав, применение, прочность, виды раствора на основе извести

Растворы, в которых функции вяжущего выполняет известь, – традиционный вариант, ранее широко применяемый при проведении кладочных и штукатурных работ. Со временем цементно-песчаные растворы в кладочных работах практически вытеснили известковые смеси, но сохранили свои позиции в отделочных мероприятиях.

Известь представляет собой вяжущий материал, который получают путем обжига известковых пород с последующим их измельчением. При соединении негашеной извести с водой образуется известковое тесто, используемое при приготовлении строительных штукатурных и побелочных растворов. Материал поступает в продажу в негашеном виде (комками или порошком) или уже после гашения.

При соединении негашеной извести с водой образуется известковое тесто, используемое при приготовлении строительных штукатурных и побелочных растворов. Материал поступает в продажу в негашеном виде (комками или порошком) или уже после гашения.

Основные характеристики известковых растворов

Популярность известковых растворов обеспечивают их полезные свойства, среди которых:

- хорошая пластичность;

- хорошие антисептические характеристики, которые особенно актуальны при обработке древесины;

- качественная адгезия к различным видам основании;

- устойчивость к появлению трещин.

По прочности известковые растворы уступают цементно-песчаным составам.

Правила гашения извести

Если в качестве исходного продукта для отделочных смесей используется негашеная известь, то для приготовления качественного строительного материала необходимо правильно провести процесс ее гашения. В кустарных условиях без использования специального оборудования можно погасить только небольшие порции продукта.

Прежде всего, необходимо позаботиться о собственной безопасности – надеть плотную одежду, перчатки, очки и респиратор, поскольку реакция проходит очень интенсивно и сопровождается выделением значительного количества тепла и углекислого газа.

Емкость для проведения работы должна выдерживать повышение температуры примерно до +150°C. Для этой цели обычно используют металлические ящики, ведра, бочки, деревянную тару, установленную в земляную яму. Работы необходимо проводить в хорошо проветриваемом подсобном помещении или затененном месте.

Емкость наполняют негашеной известью не более чем на половину объема. Воду наливают постепенно, постоянно перемешивая известь. Время, требуемое для гашения, и пропорции компонентов указываются на упаковке. Реакция с выделением большого количества тепла длится от 10 минут до получаса. Для полного гашения понадобится до полутора суток.

Для применения теста с целью приготовления кладочного раствора его рекомендуется выдержать после затворения в течение двух недель, для штукатурных работ – 30 дней и более. Емкость должна стоять в затененном месте. Готовое известковое тесто представляет собой продукт плотностью 1,35-1,4 кг/л и со средней влажностью 50%. Его используют для приготовления строительного раствора или известкового молока.

Емкость должна стоять в затененном месте. Готовое известковое тесто представляет собой продукт плотностью 1,35-1,4 кг/л и со средней влажностью 50%. Его используют для приготовления строительного раствора или известкового молока.

Приготовление строительного раствора на основе извести

Известковая штукатурка в соответствии со строительными нормами не применяется для проведения внутренних и наружных работ, если поверхности будут эксплуатироваться при влажности более 65%.

Для приготовления штукатурного материала понадобятся:

- известковое тесто;

- очищенный карьерный или речной песок, крупность зерна для основных слоев штукатурки – не более 2,5 мм, для накрывочного слоя – до 1,25 мм;

- вода.

Пропорции компонентов в растворе зависят от планируемой области его применения: для первого штукатурного слоя (набрызга), второго (грунта) или третьего (накрывочного).

После замешивания проверяют качество продукта. Для этого на мастерок набирают порцию смеси. Если она соскальзывает со слегка наклоненного инструмента, то в состав известкового раствора требуется добавить известь, если сильно прилипает – песок. Срок годности приготовленного штукатурного состава составляет 48-60 часов.

Для этого на мастерок набирают порцию смеси. Если она соскальзывает со слегка наклоненного инструмента, то в состав известкового раствора требуется добавить известь, если сильно прилипает – песок. Срок годности приготовленного штукатурного состава составляет 48-60 часов.

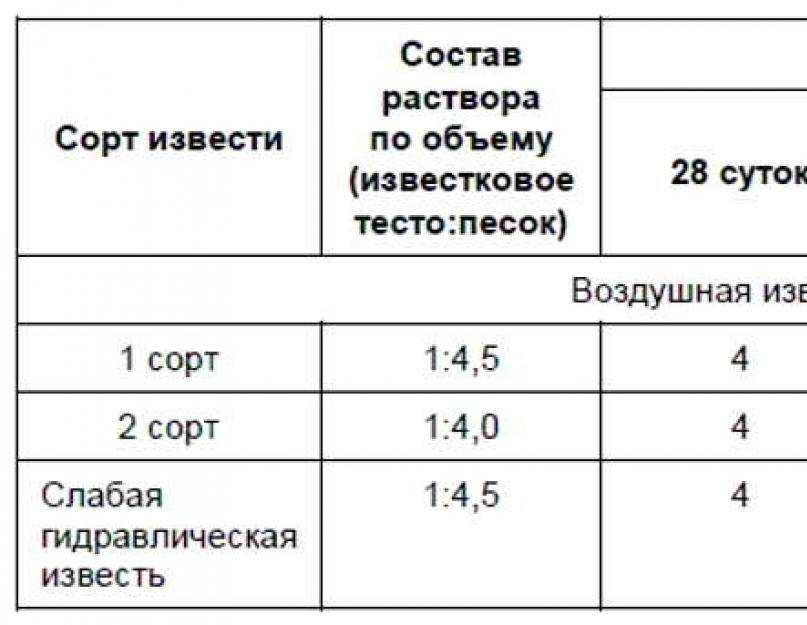

Таблица приблизительных составов отделочных известковых растворов

| Компоненты, л | Количество компонентов для приготовления растворов с разным соотношением компонентов (известковое тесто:песок) | ||

| 1:2 (покрытие) | 1:2,5 (грунт) | 1:3 (набрызг) | |

| Песок | 910 | 990 | 1060 |

| Известковое тесто | 430 | 380 | 330 |

| Вода | 182 | 197 | 212 |

Такие пропорции компонентов являются приблизительными, поскольку разные сорта извести имеют разную жирность.

Виды сложных растворов

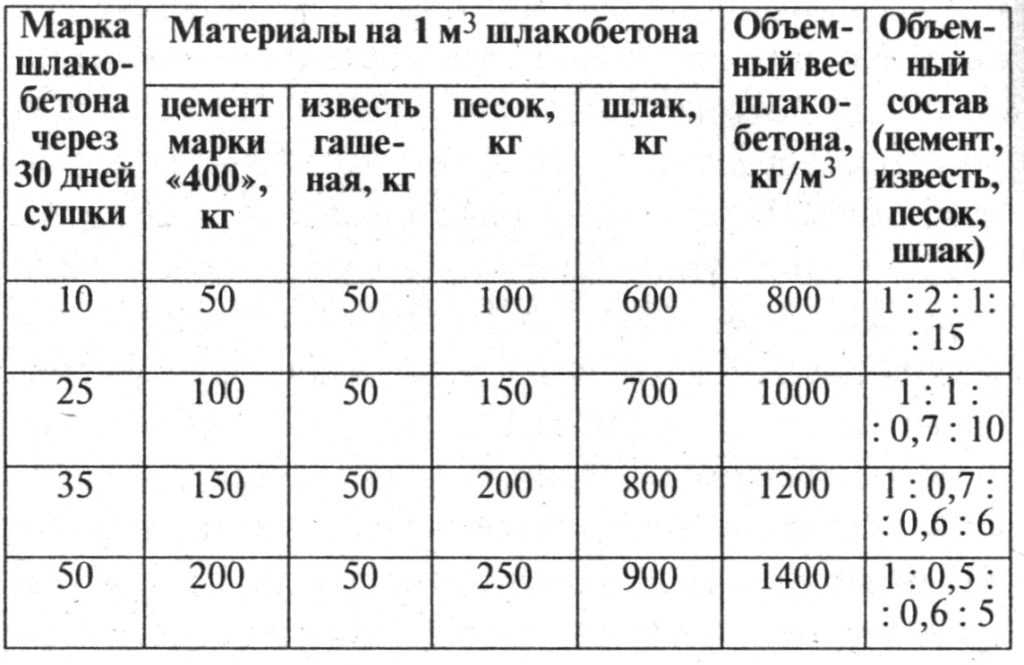

Широкое применение имеют не только простые, но и сложные известковые растворы, в которых известь сочетается с цементом, глиной или алебастром.

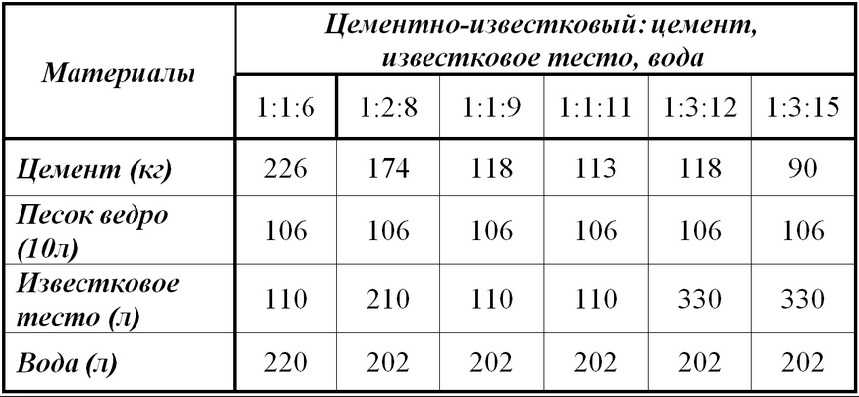

Цементно-известковые штукатурные составы

Такие строительные смеси универсальны. Они используются для проведения практически всех видов штукатурных работ на фасадах, в подвалах, помещениях с повышенной влажностью. Для этой продукции применяют портландцемент марок М400 и М500. Пропорции компонентов зависят от области применения штукатурных составов. Благодаря извести, готовый продукт приобретает пластичность, благодаря цементу, – прочность. Для удобного нанесения штукатурного состава в него добавляют пластификатор. Самый простой и дешевый вариант – жидкое мыло. Однако эта добавка приводит к снижению прочности штукатурного слоя. В ответственных случаях рекомендуется приобрести специальный воздухововлекающий пластификатор.

Таблица примерных пропорций компонентов цементно-известковой штукатурки

| Назначение материала | Цемент | Известь | Песок |

| Обрызг | 1 | 0,4 | 4 |

| Грунт | 1 | 1 | 4 |

| Покрывочный слой | 1 | 1,5 | 1,5 |

Цементно-известковую смесь готовят в три этапа:

- 2/3 объема воды смешивают с цементом и известковым тестом;

- добавляют песок, перемешивают;

- добавляют остаток воды, перемешивают.

Для улучшения характеристик штукатурки в нее добавляют жидкое мыло в количестве 200 г на 20 л раствора или ПВА в количестве 0,5 л на 20 л.

Известково-глиняные смеси

Этот вид известковых растворов применяется редко, в основном для оштукатуривания печей и каминов. Такие составы подходят для отделки помещений только с низким уровнем влажности. Прочность известково-глиняной штукатурки невысокая. Для приготовления смеси глину замачивают, перетирают через сито, смешивают с известковым тестом и песком в пропорции 1:0,4:5.

Гипсово-известковые составы

Известково-цементные смеси с добавлением гипса применяются для оштукатуривания карнизов и деревянных элементов. Для бетонного основания такие растворы не используют. Особенность этого состава – быстрое схватывание, до полного высыхания нанесенного на поверхность слоя достаточно 0,5 часа. Поэтому продукт готовят в малых количествах непосредственно перед применением.

Для приготовления смеси 1 часть гипса смешивают с водой до состояния густой сметаны, далее добавляют 4 части известкового теста. Наличие или отсутствие песка диктуются условиями применения смеси. Полученный продукт должен быть густым, держаться на шпателе.

Наличие или отсутствие песка диктуются условиями применения смеси. Полученный продукт должен быть густым, держаться на шпателе.

В современном строительстве простые и сложные известковые растворы, несмотря на появление новых материалов, остаются востребованными, благодаря антибактериальным характеристикам, антигрибковому эффекту, доступности и невысокой стоимости компонентов.

Типы извести Использование состава и обработки

Последнее обновление: вс, 19 февраля 2023 г. |

Предотвращение загрязнения

Кислые промышленные сточные воды можно нейтрализовать гашеной известью [Ca(OH)2], едким натром (NaOH) или кальцинированной содой (Na2C03). Поскольку гашеная известь дешевле других оснований, она является наиболее часто используемым реагентом для кислотной нейтрализации [5].

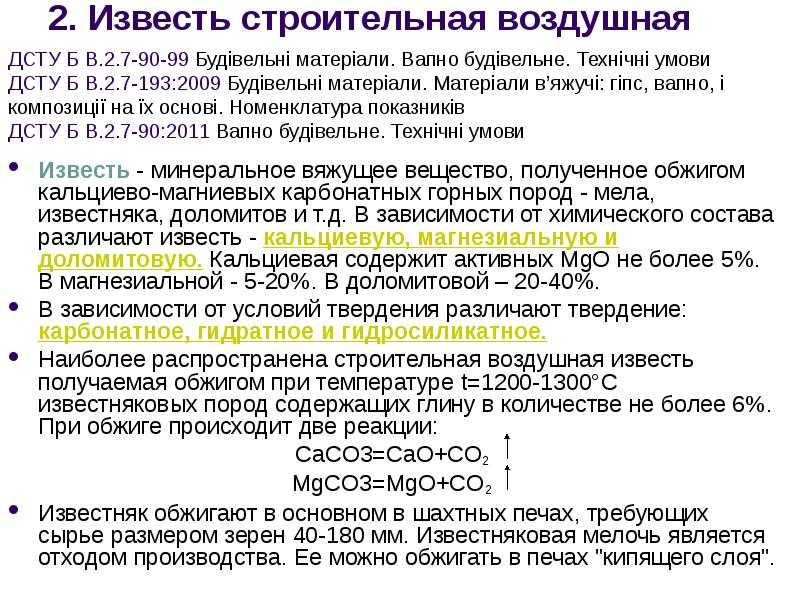

Два типа товарной извести со связанными с ними гидратами представляют собой негашеную известь с высоким содержанием кальция, также известную как оксид кальция (CaO), и доломитовую негашеную известь (CaO и MgO). Их состав будет зависеть от источника исходного известняка и метода производства извести, особенно от типа топлива, используемого для преобразования известняка в негашеную известь [6].

Их состав будет зависеть от источника исходного известняка и метода производства извести, особенно от типа топлива, используемого для преобразования известняка в негашеную известь [6].

Негашеная известь с высоким содержанием кальция дает гашеную известь с высоким содержанием кальция, содержащую 72-74% оксида кальция и 23-24% воды в химической комбинации с оксидом кальция. Доломитовая негашеная известь будет давать доломитовый гидрат. При нормальных условиях гидратации фракция оксида кальция в доломитовой негашеной извести полностью гидратируется, но обычно гидратируется лишь небольшая часть оксида магния. Состав нормального доломитового гидрата будет состоять из 46-48% оксида кальция, 33-34% оксида магния и 15-17% воды в химическом соединении с оксидом кальция.

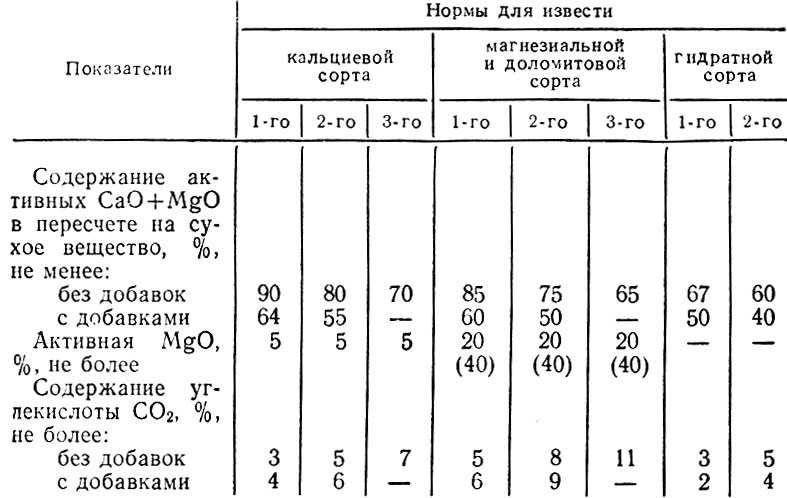

Типичные составы имеющейся в продаже извести приведены в таблицах 1 и 2. Обратите внимание на различия между составами гашеной извести с высоким содержанием кальция и негашеной гашеной извести.

Гашеная известь, широко известная как гашеная известь, получается путем добавления воды в негашеную известь в количестве, достаточном для удовлетворения ее сродства к воде. Резервуары для смачивания или растворения обычно рассчитаны на 5 минут выдержки при 0,5 фунта/галлон (0,06 кг/л) воды или 6% суспензии при максимальной скорости подачи. Гашеная известь часто используется там, где максимальная скорость подачи составляет менее 250 фунтов/час (113,3 кг/час) [7], 9.0003

Резервуары для смачивания или растворения обычно рассчитаны на 5 минут выдержки при 0,5 фунта/галлон (0,06 кг/л) воды или 6% суспензии при максимальной скорости подачи. Гашеная известь часто используется там, где максимальная скорость подачи составляет менее 250 фунтов/час (113,3 кг/час) [7], 9.0003

Общая реакция гашеной извести с кислыми сточными водами:

Общая система хранения, транспортировки и реакции гашеной извести представлена на рисунке 2. Гашеная известь загружается в бункер для хранения и дозируется с помощью шнека для извести/ шнек, поворотный клапан или другое дозирующее устройство. Затем известь подается шнеком или пневматической линией в смесительный бак. Смесительный бак или другое устройство должно обеспечивать время выдержки, необходимое для полной реакции извести. Нейтрализация не является мгновенной, и необходимо обеспечить время контакта, обычно не превышающее 5 мин, в зависимости от состава сточных вод.

Следует также отметить, что очень трудно удерживать значения pH между 6 и 8, так как небольшие изменения в подаче извести вызывают большие колебания pH по мере приближения к нейтральности [8].

В одном промышленном центре очистки сточных вод силос для хранения извести использовался для известняка, а система пневматической транспортировки использовалась для перемещения извести из силоса в смесительный бак. Когда

Таблица 1 Анализ гашеной извести с высоким содержанием кальция

Результаты испытаний химического анализа

Таблица 1 Анализ гашеной извести с высоким содержанием кальция

Результаты испытаний химического анализа

Общий оксид кальция, CaO | 72,5 |

Доступный оксид кальция, CaO | 70,6 |

Гидроксид кальция, Ca(OH)2 | 95,8 |

Оксид магния, MgO | 1,02 |

Диоксид кремния, Si02 | 1,5 |

Сера общая, S | 0,01 |

Оксид железа, Fe203 | 0,33 |

Оксид алюминия, Al203 | 0,37 |

Свободная влага | 0,97 |

Результаты испытаний физического анализа | |

% Прохождение сита 100 меш | 99,5 |

% Прохождение сита 200 меш | 98,8 |

% Прохождение сита 325 меш | 98,7 |

Насыпная плотность | |

Свободно | 27 ПФУ |

Расчетный | 40 ПФУ |

Таблица 2 Химический анализ негашеной извести — | |

Результаты испытаний (%) | |

Всего, CaO | 98,8 |

Доступный оксид кальция, CaO | 93,7 |

Оксид магния, MgO | 1,9 |

Кремний, Si | 1,36 |

Оксид алюминия, A1203 | 0,64 |

Оксид железа, Fe203 | 0,34 |

Сера общая, S | 0,035 |

Цинк, Zn | 0,013 |

- Рисунок 2 Схематическая диаграмма переноса и использования извести.

было внесено изменение на гашеную известь. Вскоре стало очевидно, что «пыльность» гашеной извести очень затрудняет работу с системой сбора отходящих газов. На выходе из смесительного резервуара находился мокрый скруббер, предназначенный для очистки от любого хлора, который мог быть высвобожден в процессе нейтрализации, и для удаления любых частиц пыли, увлеченных воздухом. Этот скруббер был перегружен размером частиц пыли и не мог эффективно удалять их из воздуха. Затем был заменен шнек для извести, который устранил большинство проблем с «пылением», но при этом обеспечил эффективную передачу.

Особенностью этой системы является бак для смеси. Этот смесительный бак используется как шламовый резервуар для гашеной извести. Введенная в этот резервуар известь смешивается с водой, выходящей из скруббера, и смесь самотеком подается в технологическую траншею. Технологическая траншея и последующие бассейны обеспечивают достаточное время выдержки для полной реакции извести. Следует отметить, что в настоящее время требования по нейтрализации гашеной известью не полностью удовлетворяются. Используется двухступенчатая система нейтрализации. В системе этого типа используется известь для первоначального повышения pH и завершения процесса нейтрализации с использованием каустической соды (NaOH). Этот процесс подробно описан в Разделе V.

Следует отметить, что в настоящее время требования по нейтрализации гашеной известью не полностью удовлетворяются. Используется двухступенчатая система нейтрализации. В системе этого типа используется известь для первоначального повышения pH и завершения процесса нейтрализации с использованием каустической соды (NaOH). Этот процесс подробно описан в Разделе V.

Продолжить чтение здесь: Случай 1 Промышленная свалка на побережье Мексиканского залива Техаса

Была ли эта статья полезной?

Британская известковая ассоциация (BLA), часть Ассоциации минеральных продуктов (MPA)

Известковый цикл

Известковый цикл — один из самых известных примеров химии в природе. Этот жизненный цикл происходит как для извести с высоким содержанием кальция, так и для продуктов из доломитовой извести.

- Когда известняк/мел (карбонат кальция) обжигается в печи, он превращается в негашеную известь (оксид кальция) и выделяет углекислый газ.

- Вода может быть добавлена к негашеной/негашеной извести для получения гашеной извести (гидроксид кальция).

- В течение срока службы известковых продуктов углекислый газ постепенно повторно поглощается известью из воздуха, что известно как рекарбонизация. Химически это начинает превращать известь обратно в карбонат кальция.

Известняк/мел

- Химическая формула: CaCO 3 (карбонат кальция)

- Молекулярная масса: 100,09

- Разлагается при прокаливании при 900°C с образованием оксида кальция

Кальцинирование (или обжиг)

Обжиг известняка/мела происходит примерно при 1000°C. Реакция термического разложения карбоната кальция заключается в следующем:

CACO 3 + HEAT ↔CAO + CO 2

100G 56G 44G

. Эта химическая реакция производит QuickLime. Различные печи используются для разных видов известняка/мела и для разных видов продукта (подробнее см. «Как производится известь»).

«Как производится известь»).

Негашеная известь

- Химическая формула: CaO

- Молекулярная масса: 56,08

- Плавится при 2614°С, кипит при 2850°С

- Гидратация (или гашение)

Основным компонентом негашеной извести является оксид кальция. Его качество часто зависит от ряда определенных факторов, включая физические свойства, реакцию на воду и химический состав. Как наиболее доступная и недорогая щелочь, негашеная известь играет важную роль в широком спектре промышленных процессов.

Гашеная известь

- Химическая формула: Ca(OH) 2

- Молекулярная масса: 74,09

- Разлагается при 580°C с образованием оксида кальция

Добавление воды к негашеной извести вызывает экзотермическую реакцию (выделяет тепло) и гашеную известь.

Реакция гидратации негашеной извести выглядит следующим образом:

CaO + H 2 0 = Ca(OH) 2 + тепло

Установки гидратации относительно сложны и могут питаться избыточными сортами негашеной извести.