Газосиликатные блоки: технические характеристики, состав, марки

Содержание

- Газосиликатные блоки – что это

- Области применения

- Состав газосиликатных блоков

- Технические характеристики

- Технология производства

- Производители

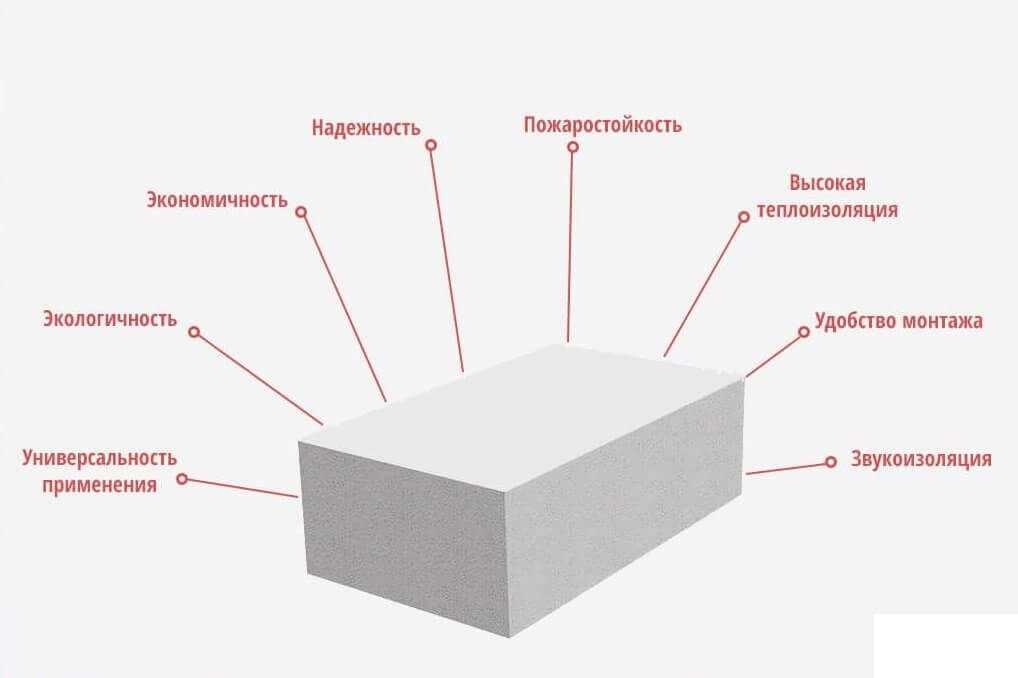

- Достоинства и недостатки

- Отзывы

Перед выбором материала для строительства дома рекомендуется тщательным образом проанализировать его положительные качества и отрицательные моменты. По понятным причинам изготовители о плохих качествах материала предпочитают молчать, нахваливая только хорошие особенности товара собственного производства, и газосиликатные блоки в данном вопросе не являются исключением. Покупая такой материал, можно наслушаться отзывов про легкий вес, теплоизоляционные качества, экологическую чистоту, но не все хорошо, как выглядит с первого взгляда. Ведь в некоторых ситуациях лучше ориентироваться в негативных сторонах блока, чем в положительных качествах.

Газосиликатные блоки – что это

Газосиликат представляет собой камень искусственного происхождения, изготовленный из ячеистой бетонной массы. Такой строительный материал возможно изготавливать собственными силами. Придется только замесить раствор, залить его в форму и оставить на несколько дней для застывания.

Такой строительный материал возможно изготавливать собственными силами. Придется только замесить раствор, залить его в форму и оставить на несколько дней для застывания.

Необходимо понимать, что качество камня оставит желать лучшего.

Чаще всего блоки изготавливаются автоклавным способом. Твердение бетонной массы происходит под воздействием давления и температурного режима, придавая изделию прочность. Такой метод изготовления является основным, потому что позволяет выпускать блоки в соответствии с требованиями ГОСТа 31360 2007.

Области применения

Газосиликатные блоки – это универсальный материал, применяющийся в различных сферах строительной отрасли.

Легкие камни, показатель плотности которых равен 200 кг на кубометр, применяются в качестве утеплительного материала.

Блоки с плотностью в 400 кг на метр кубический представляют собой материал для возведения стен несущего типа в объектах, не превышающих трехэтажного уровня, и перегородок.

Более плотный материал с показателем 500 кг используется для строительства объектов, высота которых превышает три этажа.

Камни с показателем в 700 кг/м3 используются при строительстве сооружений, достигающих в высоту девяти этажей.

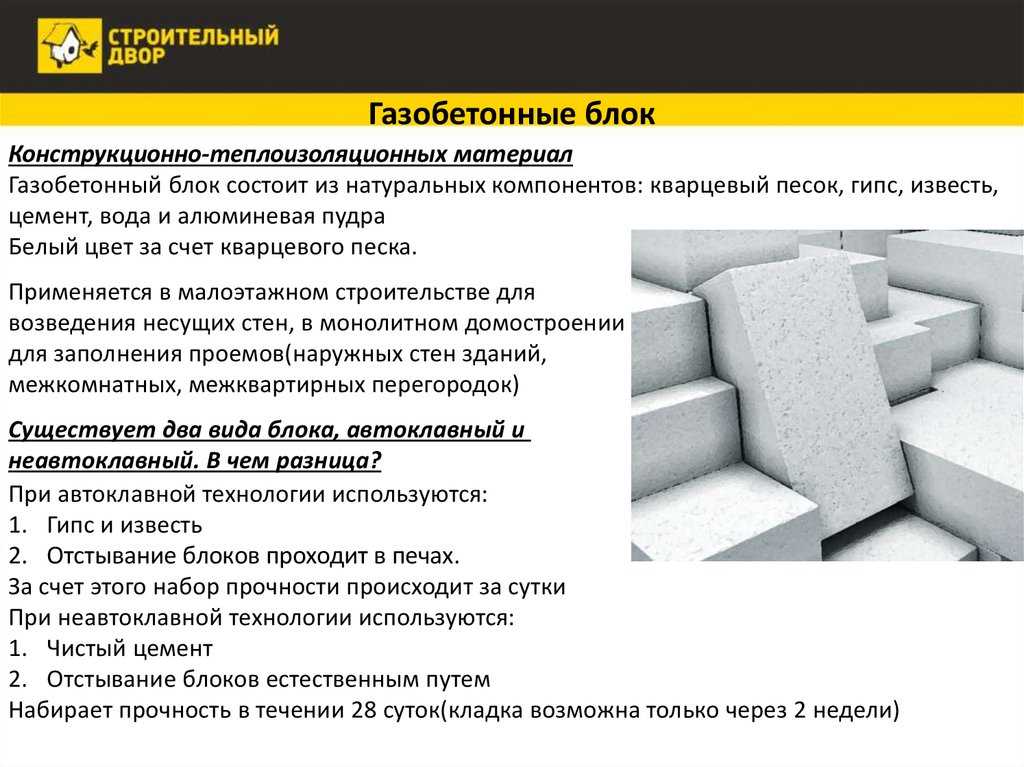

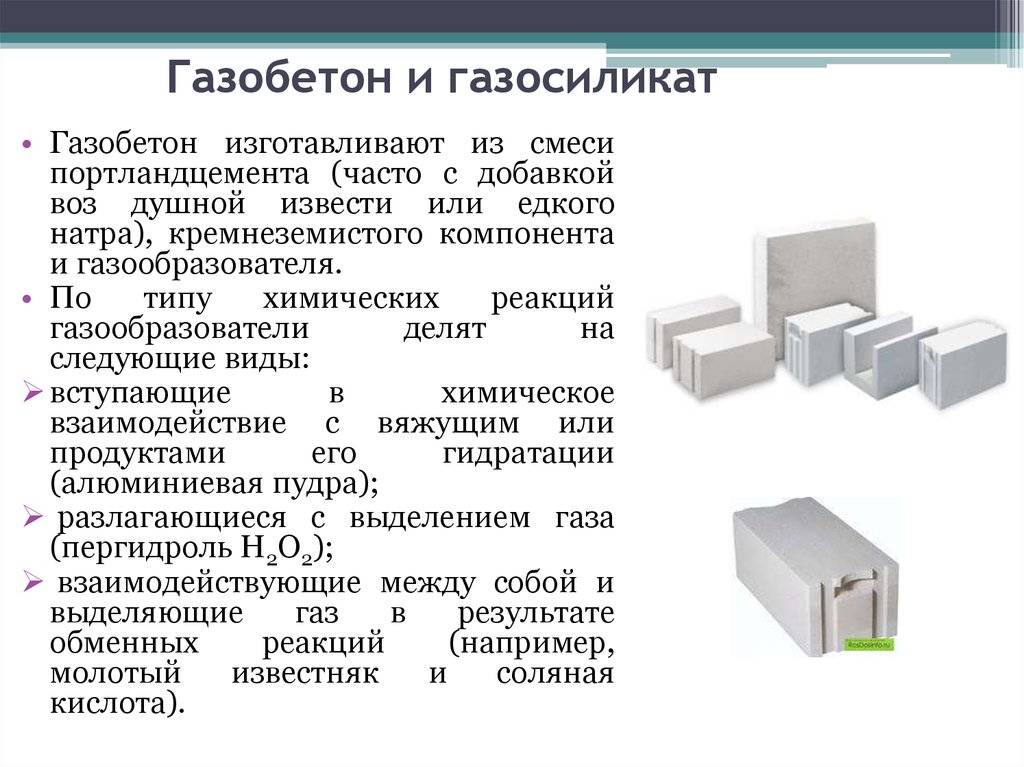

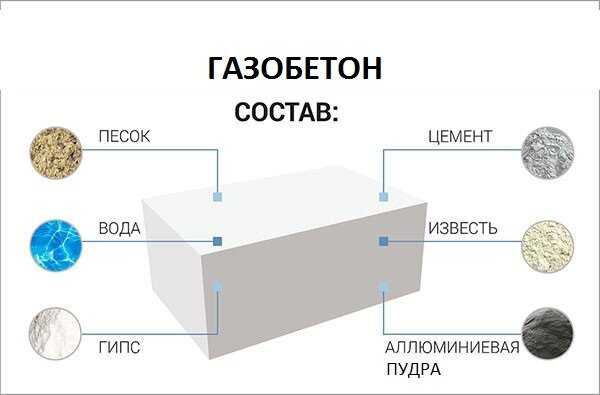

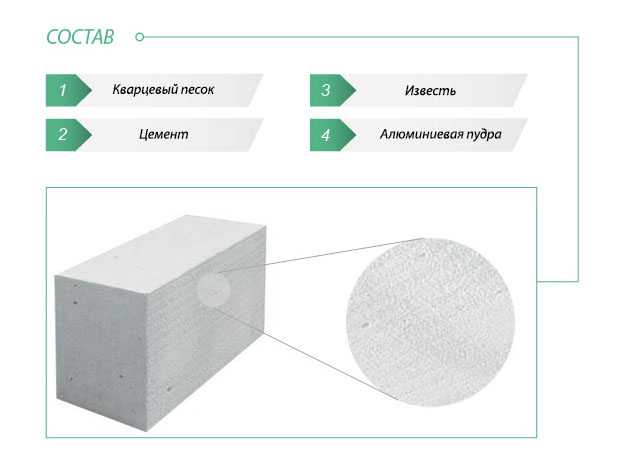

Состав газосиликатных блоков

Из чего делают такой материал? Состав исходного сырья газосиликатных блоков следующий:

- известь негашеная;

- цементный материал;

- речной или карьерный песок мелкой фракции;

- чистая вода;

- алюминиевый порошок;

- специальные добавки, ускоряющие процесс твердения.

Технические характеристики

Есть смысл в том, чтобы разобрать основные технические характеристики газосиликатного материала:

- Значение удельной тепловой емкости блочного материла, изготовленного с применением автоклавного метода, равно 1 кДж/кг*°С. Для сравнения, такой же показатель для железобетонного камня достигает только 0.84.

- Плотность железобетонного материала выше в пять раз, но показатель тепловой проводимости газосиликатного блока равен всего 0.

14 Вт, и эту цифру можно сравнивать с древесиной хвойных пород. Для железобетона такой коэффициент составляет 2.04.

14 Вт, и эту цифру можно сравнивать с древесиной хвойных пород. Для железобетона такой коэффициент составляет 2.04. - Шумопоглощение газосиликата составляет 0.2, если частота звуков равна 1 000 Гц.

- Морозостойкость блоков, средняя плотность которых не превышает 400 кг, не нормирована, для материала с показателем в 600 кг она достигает трех с половиной десятков циклов «заморозка – оттаивание». Более плотные камни способны выдерживать до пятидесяти циклов. Получается, что максимальный срок службы таких газосиликатных блоков составляет 50 лет.

Если проводить сравнение между блоками и кирпичным материалом, то показатели будут не в пользу второго материала. Чтобы получить достаточный уровень тепловой проводимости, стена из газосиликата должна составлять по ширине не менее пятидесяти сантиметров. А для кирпичной кладки это значение равно 2 метрам. Кроме того, при ведении кладки из блоков расход растворной массы сокращается в разы.

Масса одного метра квадратного кладки из газосиликатного материала не превысит двухсот пятидесяти килограмм, в то время как кирпичный участок будет весить около двух тонн. Здесь следует учесть, что и мощность фундаментной основы будет различаться, что также окажет влияние на расход финансирования, выделенного для выполнения строительных работ. Показатель прочности на сжатие обоих материалов настолько разный, что под газосиликатную кладку достаточно будет полуметровой ширины фундамента, а для кирпича понадобится основание шириной в пару метров.

Здесь следует учесть, что и мощность фундаментной основы будет различаться, что также окажет влияние на расход финансирования, выделенного для выполнения строительных работ. Показатель прочности на сжатие обоих материалов настолько разный, что под газосиликатную кладку достаточно будет полуметровой ширины фундамента, а для кирпича понадобится основание шириной в пару метров.

Монтаж блочной кладки выполняется легко, что даст возможность снизить трудовые затраты.

Кроме всего сказанного, блоки считаются экологически чистым материалом. Коэффициент по данному пункту такой, что газосиликат можно сравнивать с натуральной древесиной. А вот для кирпича это значение равно 8 – 10 единицам.

Технология производства

Известь, песок и вода, взятые в определенных пропорциях, закладываются в бетоносмеситель. После этого при помощи специального дозатора туда засыпается алюминиевая пудра. Смесь раскладывается по формам, оставляется на четыре часа при температурном режиме, равном сорока градусам тепла.

Кальциевая гидроокись начинает вступать в реакцию с алюминием, активно выделяя водород. Сырьевая масса начинает пениться и наращивать объемы, словно дрожжевое тесто.

Как только выделение водорода прекратится, смесь обретает пластичность. Готовый массив делится на ровные блоки, которые направляются в автоклавные установки. Под давлением в 14 бар и температурой в 180 градусов происходит дальнейшая сушка материала.

Поры могут содержать до восьмидесяти процентов воздуха, и этот показатель зависит от марки газосиликатных блоков. Но кварцевый песок придает блокам необходимую прочность.

Производители

Среди изготовителей пользуются популярностью следующие предприятия:

- Калужский газобетонный завод;

- Ивановский силикатный завод;

- Егорьевский завод стройматериалов;

- Оршанский завод;

- Костромской и Старооскольский комбинаты.

Известны своим качеством газосиликатные блоки, изготовленные в п. Радужном, в Барановичах, в Новомичуринске, в Лисках.

Радужном, в Барановичах, в Новомичуринске, в Лисках.

Среди самого газосиликатного материала многие потребители предпочитают выбирать блоки марок Poritep (поритеп), Итонг, Эко, Drauber, Хебель.

На предприятиях, считающихся лидерами по изготовлению блочного материала, установлено оборудование европейского уровня, используются современные технологии, организован поэтапный контроль над качеством продукции.

К числу преимуществ газосиликатного материала относятся следующие положительные качества:

- легкий вес – нет необходимости привлекать погрузочно-разгрузочную технику. Имея инструмент для кладки, можно выполнять строительные работы самостоятельно;

- многочисленные пустотные места гарантируют отличную изоляцию от посторонних шумов;

- блоки легко обрабатываются ручным материалом – ножовкой, теркой и т. п.;

- низкий уровень тепловой проводимости – дом получится теплым, внутри помещений всегда будет поддерживаться комфортный микроклимат;

- строительные работы выполняются быстро, потому что блоки отличаются большими размерами.

При наличии специального захвата блок удобно перемещать и укладывать;

При наличии специального захвата блок удобно перемещать и укладывать; - материал относится к группе слабогорючих.

Объекты из такого материала отличаются комфортностью и экологической безопасностью. Отличная паропроницаемость блоков позволяет стенам «дышать». Но дом из такого материала строится в два этажа, а если фронтоны высокие – то в один. В противном случае нижние ряды кладки могут разрушиться от большого веса.

Кроме положительных качеств, имеются и негативные моменты. Блок считается негорючим материалом, но от воздействия высоких температур способен разрушаться. Сильный пожар сделает объект из газосиликатного материала непригодным к дальнейшей эксплуатации.

Еще один проблемный вопрос – влагопоглощение. Вода, попавшая на газобетонную поверхность, почти сразу оказывается внутри камня. Во время сильных морозов «мокрые» блоки могут дать трещины. Чтобы защитить материал от излишней влаги, применяют гидрофобизаторы.

Отзывы

Разобравшись в видах газосиликатных блоков и поняв, какие из них лучше, можно изучить мнение потребителей, успевших построить дома из данного материала.

Итак, строим из газосиликатных блоков. Материал легкий, размеры камней большие, как правильно выбирать, мы знаем. Но сегодня предлагаем изучить не очень лестные отзывы о газосиликатном блоке, ставящие под сомнение некоторые его положительные качества.

К примеру, вопрос о теплоизоляции. Да, стены из такого материала хорошо держат тепло внутри помещений, но такая характеристика относится к блокам с низким показателем плотности. А такой материал для строительства несущей стены практически не применяется.

Многие уверяют, что нет необходимости заливать мощный фундамент. Но это очередной миф – основание должно быть прочным, чтобы выдержать не только блоки, но и другие слои «стенового пирога».

Стоимость блоков низкая, это правда. Но когда принимаются в зачет дополнительные расходы, связанные с устройством фундамента, армированием стен и увеличением их толщины, то получается приличная сумма.

Считается, что дома из газосиликатного блока отличаются продолжительным эксплуатационным периодом. Вновь возникают сомнения, так как блоки начали использовать относительно недавно, и судить о сроках их эксплуатации еще затруднительно.

Вновь возникают сомнения, так как блоки начали использовать относительно недавно, и судить о сроках их эксплуатации еще затруднительно.

Еще один нюанс – большое количество недобросовестных изготовителей, не выдерживающих технологический процесс производства материала. От этого качество камней ухудшается, они становятся хрупкими.

Состав газосиликатных блоков — из чего делают газосиликат и в каких пропорциях

Газосиликат с девятнадцатого века стал успешно применяться в строительстве, однако с тех пор состав газосиликатного блока потерпел существенные изменения. Его спрос в промышленном производстве возрос в десятки раз. Газосиликат имеет превосходство над другими строительными элементами убирает кирпич, бетон и древесину на второй план.

Компания «Группа Вертикаль» готова предложить огнеупорные газосиликатные блоки из экологически чистого сырья по доступным ценам. Находимся в Воронеже, предлагаем быструю доставку на любой адрес по области в максимально сжатые сроки.

Что такое газосиликатные блоки

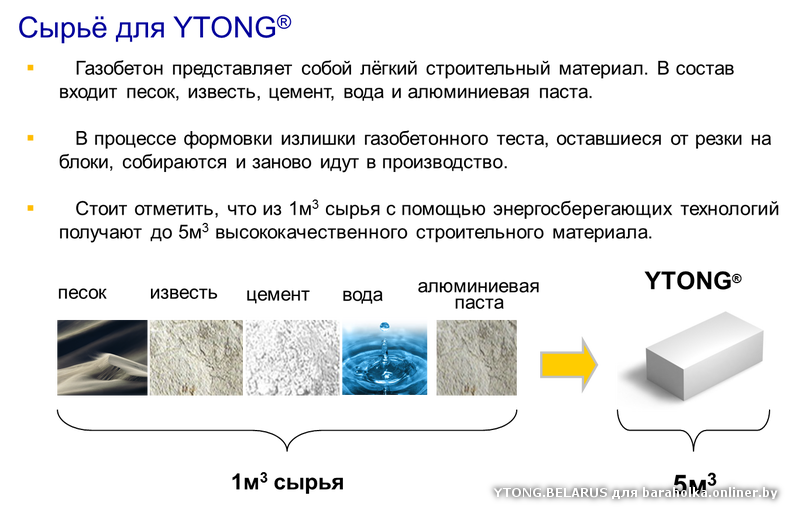

Силикатная смесь, алюминиевая пудра – то, из чего делают газосиликатные блоки. Это прочный и легкий материал, производимый из ячеистого бетона. Пористая структура применима в различных процессах индустрии строительства и преобладает на рынке благодаря тепло- и шумоизоляционным свойствам.

Широта применения материала безгранична: от возведения дачных домиков и многоэтажных домов, строительство гаражей, сельскохозяйственных сооружений и складов для хранения. Использование блоков существенно уменьшает расходы на обустройство фундаментальных составляющих, а строительство здания удешевляется чуть ли не в два раза.

Определим, что входит в состав газосиликатного блока. В первую очередь выделим два типа производственных блоков из газосиликата:

- Неавтоклавные блоки. Метод данного производства основан на естественном засыхании раствора. Они более дешевые и отличаются по качеству от автоклавных, но имеют несколько преимуществ: они не такие прочные, а после высыхания смеси посадка более интенсивная и эффективная.

- Автоклавные блоки. Создание строительного материала подразумевает больший расход энергетических ресурсов. Для производства блоков применяется повышенное давление и температура по шкале Цельсия, за счет чего растет стоимость блока. Отличается высокой прочностью.

Выше описаны способы изготовления газосиликатных блоков. Теперь разберем три вида строительных материалов по плотности:

- Конструкционные (марка D700 и выше) – применяются для строительства монтажных зданий.

- Теплоизоляционные (D400 и ниже) – подходят для теплоизоляционного контура.

- Конструкционно-теплоизоляционные (D500, D600 и D700) – блоки данного типа идеальны для строительства несущих стен, перегородок и малоэтажных зданий. Некоторые материалы типа D500 иногда производители относят к теплоизоляционным.

Эксперты отмечают экологическую безопасность данного стройматериала. Из чего же сделаны газосиликатные блоки, и что находится в их составе? Материал изготавливается из нетоксичного сырья, что позитивно сказывается на окружающей среде. В составе находится:

В составе находится:

- Песок.

- Цемент.

- Известь.

- Вода.

Многие производители начинают внедрять в создание автоклавных блоков из газосиликата менее банальное сочетание. К извести также стали добавлять кремнеземистый материал и алюминиевую пудру. В этом случае сырьевая база значительно шире, а непосредственно расход на строительство уменьшается вдвое.

Из чего состоит газосиликатный блок: идеальная формула для изготовления

Материал обладает уникальными особенностями, отличающие блоки из газосиликата от бетонных:

- Теплопроводность. Газосиликатный блок имеет высокую теплопроводность, достигаемую значения 0.14 Вт. Железобетонная конструкция в тех же условиях превышает число 2,04.

- Теплоемкость. Все производимые блоки имеют примерную к 1 кДж теплоемкость.

- Морозоустойчивость. Производимые автоклавные блоки из газосиликата выстаивают до 35 циклов охлаждения, что соответствует значению F35. Это один из лидеров показателей со столь непрочной системой.

- Звукопоглощающие свойства. Газосиликатный блок обладает хорошими показателями звукопоглощения. Дома, построенные из данного материала, обладают высокой амплитудой внешних шумов.

Силикатный блок, полученный из смеси извести, кремнезистого материала, пудры алюминиевой и воды, использует строительные элементы в следующем соотношении:

- Известь-кипелка – 10-25.

- Аргиллит – 75-90.

- Алюминиевая пудра – 0.02-0.1 (в 100% соотношении от извести и аргиллита).

- Вода – добавление до получения нормальной текучести смеси.

Газосиликатные блоки обычно кладут на клеевую основу или строительный раствор. Состав смеси и пропорции для газосиликатных блоков в этих случаях различны. Толщина раствора – 0,8-2 см, а клея – 0,3-0,5 см.

Сильные и слабые стороны

Перед началом строительства важно обращать внимание на все плюсы и минусы используемых материалов. Газосиликатные блоки популярны при возведении домов и гаражей, так как обладают существенными преимуществами:

- Газосиликатные блоки достаточно легкие в сравнении с бетонными материалами.

Плюс в том, что в строительных работах уменьшается расход транспортировки.

Плюс в том, что в строительных работах уменьшается расход транспортировки. - Экологичность. Отсутствие токсичных материалов способствует сохранению окружающей среды и экологии.

- Тепло- и звукоизоляция. За счет наличия эффективных стройматериалов газосиликатные блоки обладают отличными шумо- и теплоизоляционными свойствами. Этот фактор позволяет сохранить хороший климат внутри помещений.

- Огнеупорность материала. Дает возможность ему не рассыпаться при интенсивных и повышенных температурах.

Из недостатков выделяют:

- Пониженную влагостойкость.

- Гладкость поверхностей.

Если вы изучаете, из чего делаются газосиликатные блоки, чтобы попробовать изготовить их самим, то не рекомендуем этого делать. Получить качественный материал можно только с помощью автоклава. Гораздо выгоднее приобрести изделия у надежного поставщика.

Компания «Группа Вертикаль» долгое время занимается поставкой и продажей кирпичей и газосиликатных блоков. Ознакомиться с популярными товарами удобно на сайте. Для тех, кто планирует строительство в Воронеже или Воронежской области, мы предлагаем минимальные цены в регионе. У нас есть собственный автопарк, благодаря чему можно заказать доставку и оперативно получить необходимые материалы.

Для тех, кто планирует строительство в Воронеже или Воронежской области, мы предлагаем минимальные цены в регионе. У нас есть собственный автопарк, благодаря чему можно заказать доставку и оперативно получить необходимые материалы.

ГМС-Ф / Раствор для кладки газобетонных или газосиликатных блоков с антифризной добавкой (серый)

- Для работ при температуре до -10°С

- Класс прочности M10

- Отличная адгезия

- Для склеивания и ремонта

- Отличная механическая и климатическая стойкость

- Серый цвет

Обработка

- Блоки или кирпичи должны быть чистыми и сухими, не замороженными и не замороженными

- Очистить базовую поверхность от менее стойких и/или отделяемых слоев

- Особо водопоглощающие кирпичи/блоки следует увлажнять

- Смешайте SAKRET GMS-F в чистой емкости с холодной водой (в зимних условиях используйте теплую воду) до образования однородной массы без комков

- Рекомендуется использовать миксер со скоростью 600 оборотов в минуту

- По истечении времени созревания (~3 минуты) снова перемешать

- Температура строительной смеси в момент кладки должна быть не ниже +8 0 С

- Конструкции должны быть покрыты сразу после окончания работ сначала гидроизоляционным, а затем теплоизоляционным материалом, например — полиэтиленовой пленкой и минераловатными плитами

- Температура любого основания или опалубки должна быть такой, чтобы бетон не замерзал до достижения критической или расчетной температуры при твердении мин.

+5°С

+5°С - Допускается применение минометов класса не ниже М5

- Все кирпичи и блоки должны быть очищены от снега и льда перед укладкой

- Рекомендуется выполнить тепловой расчет бетонируемой конструкции (время остывания бетона, требуемые теплоизоляционные свойства, температура схватывания бетона)

- При температуре выше +5°C антифризы действуют как ускорители затвердевания

- Технические данные относятся к температуре +20°C и относительной влажности воздуха 50%. Более низкая температура увеличивает, более высокая — уменьшает заданные значения

- Во время затвердевания раствора защищать от солнца, сквозняков и чрезмерно высоких температур (>30°C)

- Защищайте свежий клей от дождя и слишком быстрого высыхания

- Когда раствор начал схватываться, нельзя больше добавлять воду!

- Емкости и инструменты вымыть водой сразу после обработки раствором

- Затвердевший раствор можно удалить только механическим способом

- Содержит цемент, реагирует щелочно

- Защищайте кожу и глаза, следуйте техническим инструкциям.

При попадании раствора в глаза промыть большим количеством воды, при необходимости обратиться к врачу

При попадании раствора в глаза промыть большим количеством воды, при необходимости обратиться к врачу - Защищайте упаковку от погодных условий, храните на деревянных поддонах в прохладном и сухом месте, немедленно накрывайте разорванную упаковку

Упаковка

- 25 кг / бумажные мешки / 48 мешков на поддоне

- 1000 кг / упаковка Биг-Бэг / по предварительному заказу

- 10 000 кг — 20 000 кг / мобильные транспортные силосы

Te Технические данные

| Gatavās javas tilpums (25 кг) | Žūšana 1mm apmetuma kārtai | Ugunsdrošības klase | Storage time | Stiprības klase (pēc standarta LVS EN 998-2) | Grauda lielums |

|---|---|---|---|---|---|

| ~ 21 l | 24 h | Eiroklase A1 (nedegošs ) | 12 шт. EID_GMS-F Atbilstības sertifikāts SAKRET GMS-F TDL RUS 25.06.2018 Вернуться к началу Предотвращение вертикального течения газа в обрушившейся скважине силикатно-полимерно-карбамидным методом | Международная конференция SPE по нефтепромысловой химииSkip Nav Destination Citation Lakatos, Istvan, Medic, Borimir, Jovicic, Dragan, Basic, Ivan, and Julianna Lakatos-Szabo. Расширенный поиск Избыточное давление СО 2 месторождение Бечей (Сербия) было обнаружено в 1951 г. В конце 1968 г. при бурении скважины произошел неконтролируемый выброс газа, продолжавшийся 209дней. Катастрофа унесла человеческие жизни и огромные потери газа, пока не была спонтанно уничтожена обрушением скважины5. Таким образом, значительная потеря запасов (>17 миллиардов м 3 ) стала критической, и необходимо было принять срочные меры, чтобы остановить вертикальную миграцию газа. |

14 Вт, и эту цифру можно сравнивать с древесиной хвойных пород. Для железобетона такой коэффициент составляет 2.04.

14 Вт, и эту цифру можно сравнивать с древесиной хвойных пород. Для железобетона такой коэффициент составляет 2.04. При наличии специального захвата блок удобно перемещать и укладывать;

При наличии специального захвата блок удобно перемещать и укладывать;

Плюс в том, что в строительных работах уменьшается расход транспортировки.

Плюс в том, что в строительных работах уменьшается расход транспортировки. +5°С

+5°С При попадании раствора в глаза промыть большим количеством воды, при необходимости обратиться к врачу

При попадании раствора в глаза промыть большим количеством воды, при необходимости обратиться к врачу «Предотвращение вертикального потока газа в обрушившейся скважине с использованием силикатного/полимерного/карбамидного метода». Доклад представлен на Международном симпозиуме SPE по нефтепромысловой химии, Вудлендс, Техас, апрель 2009 г.

«Предотвращение вертикального потока газа в обрушившейся скважине с использованием силикатного/полимерного/карбамидного метода». Доклад представлен на Международном симпозиуме SPE по нефтепромысловой химии, Вудлендс, Техас, апрель 2009 г. В качестве предварительного условия для ограничения вертикального потока газа в обрушившейся скважине могут быть использованы экологически безопасные реагенты. Поэтому силикатный раствор с добавлением полимера и мочевины был рекомендован для работы с использованием его автогелеобразования в CO 9 .0159 2 мультимедиа. В основу операции легла треугольная схема расположения скважин, состоящая из наблюдательной и вновь пробуренной наклонно-направленной скважины, которая служила для закачки обрабатывающих растворов. Перевернутый протокол закачки и большой объем обрабатывающего раствора в совокупности оказались удовлетворительными, чтобы обеспечить обширную подушку вокруг скважины, заполняющую также скопившийся мусор на забое и открытый вертикальный ствол. Ограничение вертикальной миграции CO 2 в обрушившуюся скважину и вокруг нее было успешно завершено в середине 2007 г. В результате обработки годовое падение пластового давления составило всего 0,03 бар/год по сравнению с 0,9 бар/год.

В качестве предварительного условия для ограничения вертикального потока газа в обрушившейся скважине могут быть использованы экологически безопасные реагенты. Поэтому силикатный раствор с добавлением полимера и мочевины был рекомендован для работы с использованием его автогелеобразования в CO 9 .0159 2 мультимедиа. В основу операции легла треугольная схема расположения скважин, состоящая из наблюдательной и вновь пробуренной наклонно-направленной скважины, которая служила для закачки обрабатывающих растворов. Перевернутый протокол закачки и большой объем обрабатывающего раствора в совокупности оказались удовлетворительными, чтобы обеспечить обширную подушку вокруг скважины, заполняющую также скопившийся мусор на забое и открытый вертикальный ствол. Ограничение вертикальной миграции CO 2 в обрушившуюся скважину и вокруг нее было успешно завершено в середине 2007 г. В результате обработки годовое падение пластового давления составило всего 0,03 бар/год по сравнению с 0,9 бар/год.