Виды алкидной краски, обзор характеристик, состав алкидных красок

Главная » Лакокрасочные материалы, ЛКМ

На чтение: 6 минОпубликовано: Автор: Казарин Сергей

Содержание

- Виды алкидной краски, свойства и характеристики

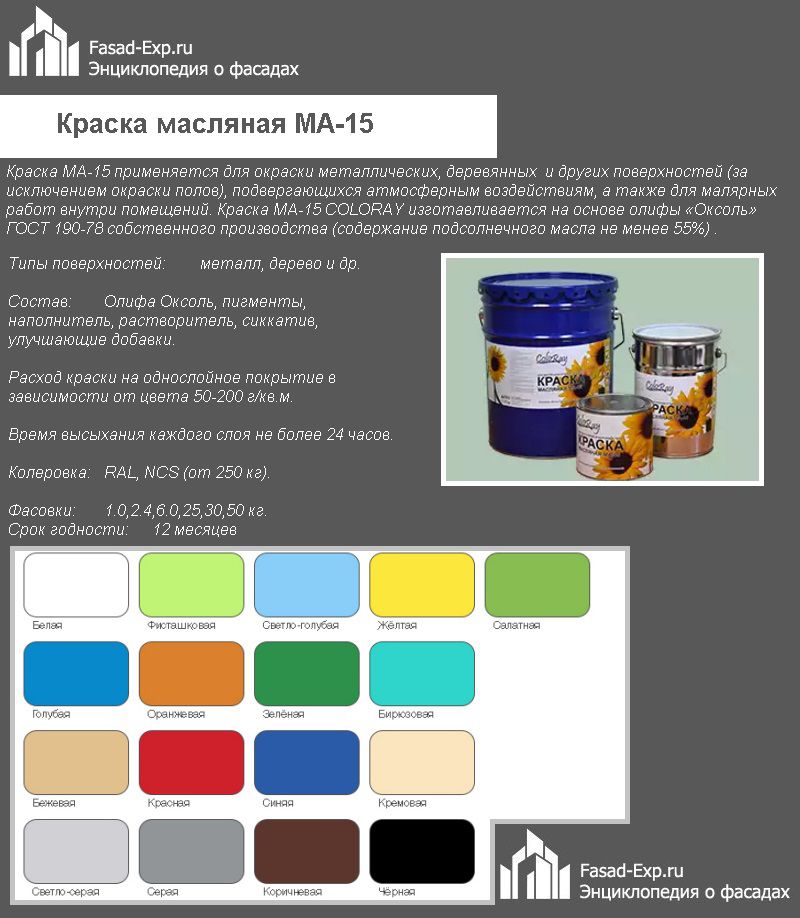

- Масляные

- Эмалевые

- Выбор краски

- Маркировка алкидной краски

- Рекомендации по окрашиванию

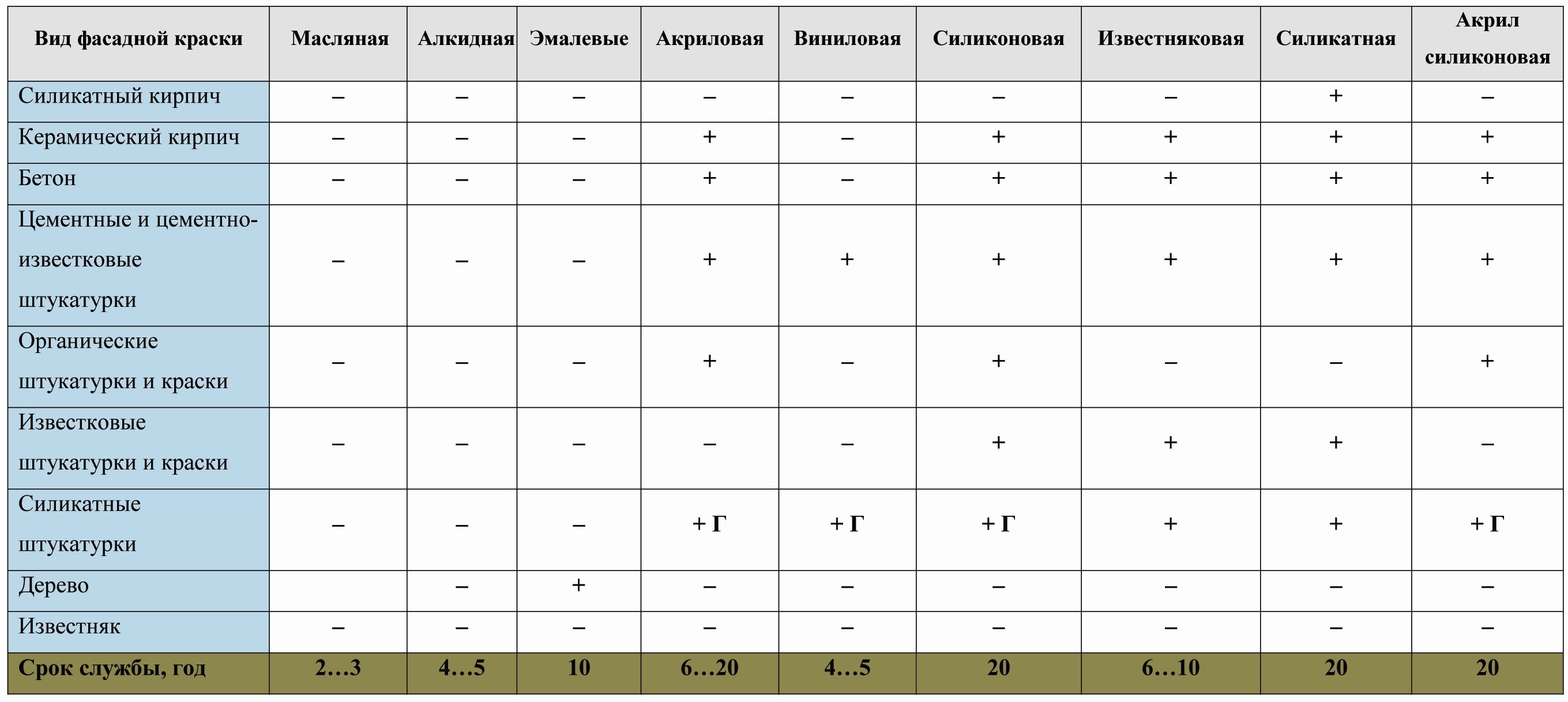

Среди многообразия лакокрасочных составов с органическим растворителем все имеющиеся в производстве виды алкидной краски (масляные и эмалевые) наделены отличными эксплуатационными параметрами, а также универсальностью, позволяющей использовать такие эмульсии для окраски самых разнообразных как внутренних, так и фасадных поверхностей.

Виды алкидной краски, свойства и характеристики

Алкидные эмульсии – многокомпонентный состав, включающий в себя:

- Алкидную смолу (лак), играющую роль основного связующего звена или же олифу;

- Вещество-растворитель, в качестве которого обычно выступает очищенный керосин, иначе называемый уайт-спиритом;

- Наполнители и антисептики.

Подразделяются алкидные суспензии на две основных группы: глянцевые и масляные.

Масляные

Основной компонент – олифа. Бывают двух типов по густоте:

- жидкие;

- пастообразные.

И трех типов по степени глянца:

- матовые;

- полуматовые;

- глянцевые.

Также выделяют следующие марки масляных красок, различаемые по виду олифы:

- МА-021 с пленкообразующим веществом в виде натуральной олифы;

- МА-025, пленкообразователь – комбинированная олифа;

- ГФ-023, изготавливаемые на олифе глифталевой;

- ПФ-024 – производимые, соответственно, на олифе пентафталевой.

Преимущество масляных суспензий – возможность выбора между степенью глянца. Матовым краскам присуще идеально маскировать небольшие дефекты поверхности.

Такие эмульсии отлично подходят как для покраски оснований в прихожих, так и для декора плоскостей гостиной комнаты.

Полуматовые же составы обладают хорошей водостойкостью, что особенно важно для покраски поверхностей, периодически подвергаемых мытью, или помещений с избытком влаги.

Декоративные глянцевые суспензии помогут подчеркнуть какой-либо интерьерный элемент или же визуально зонировать комнату. Масляные краски на порядок дешевле эмалевых.

Недостатки масляных красок:

- пожароопасность и токсичность;

- потеря цветовых характеристик окрашенного основания с течение времени;

- подверженность воздействию щелочей.

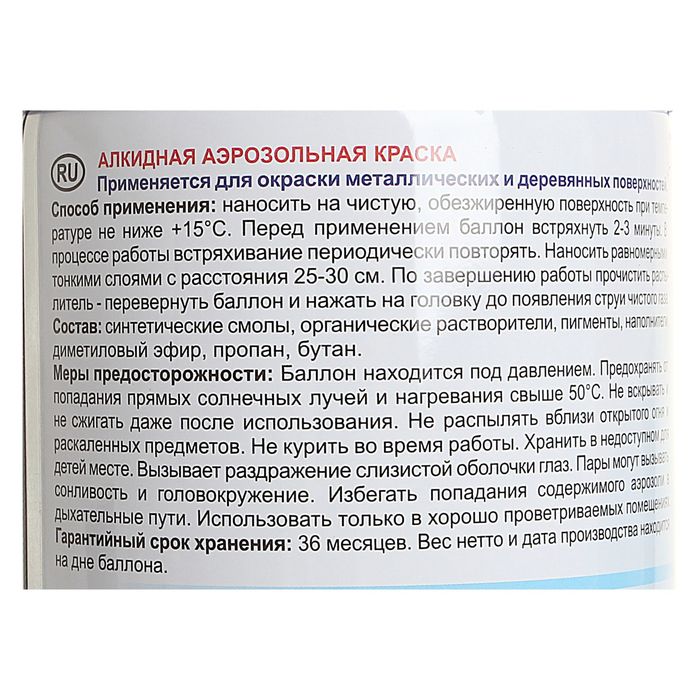

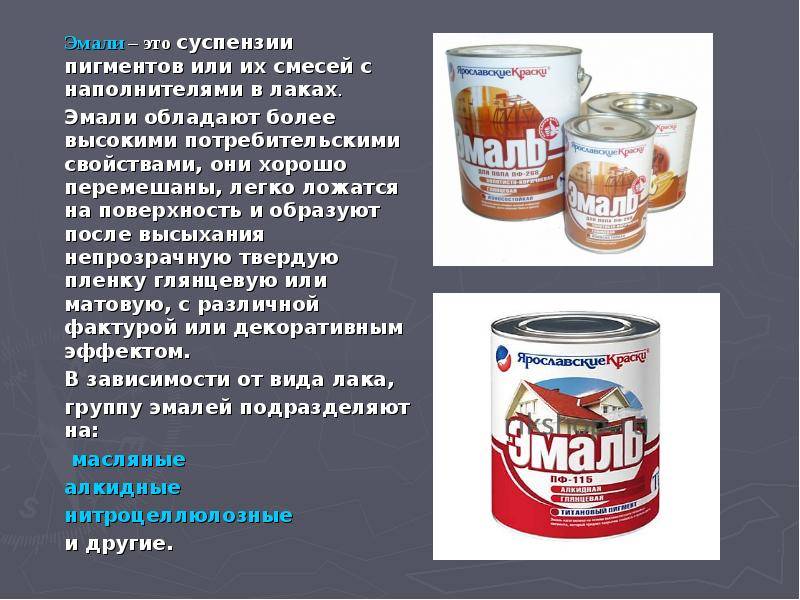

Эмалевые

Производятся на основе лака. Такие эмульсии считаются универсальными и могут применяться для покраски почти любых типов оснований.

В зависимости от вида алкидного лака, входящего в состав, эмали классифицируются на:

Глифталевые, отличающиеся способностью быстро отвердевать. Наиболее популярная разновидность глифталевых алкидных эмульсий – суспензия ГФ-230.

Предназначен состав для покраски поверхностей, расположенных только внутри строения, поскольку не может похвастаться хорошей стойкостью как к истиранию, так и механическим воздействиям. Сегодня насчитывается достаточный цветовой ассортимент ГФ-230, начиная от светло-молочных и заканчивая насыщенно-темными оттенками.

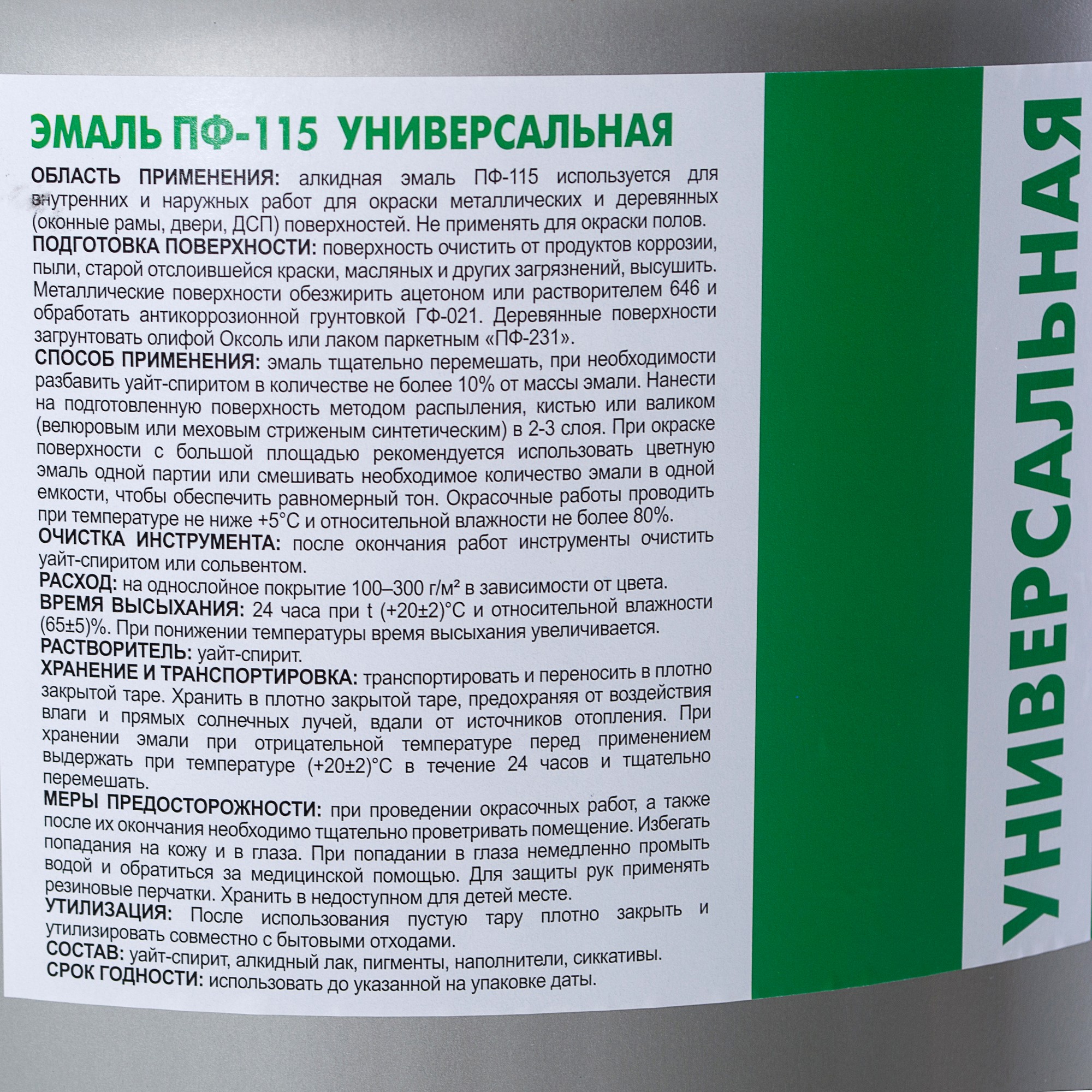

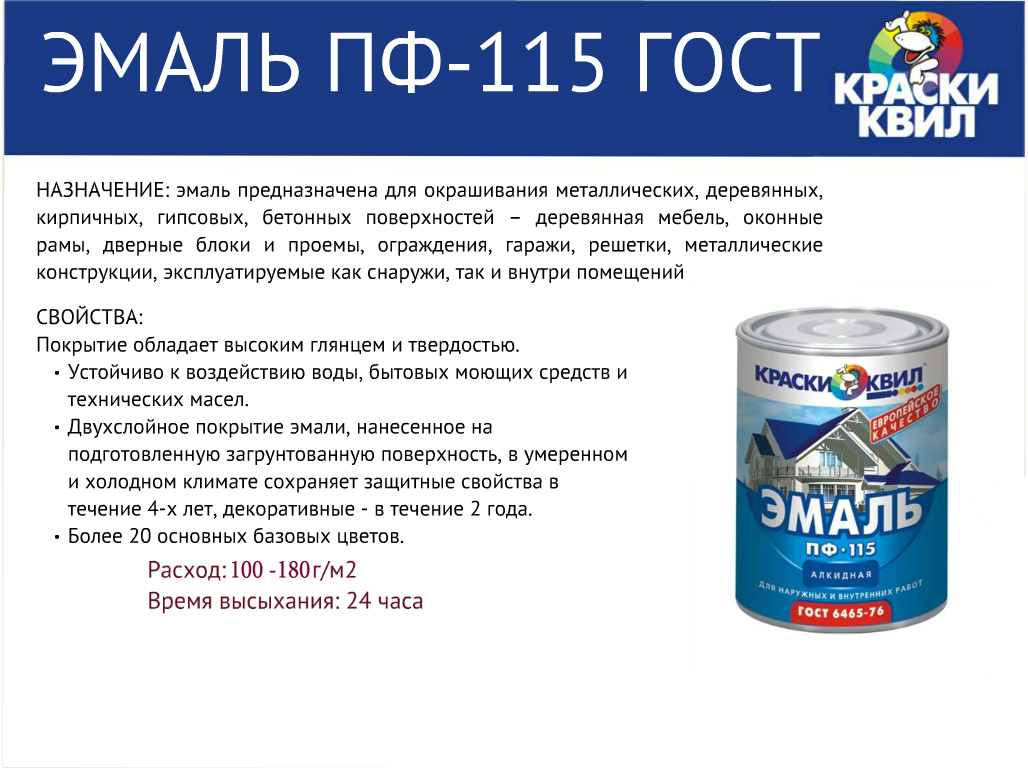

Пентафталевые, встречающиеся на прилавках намного чаще, так как отличаются большей степенью водостойкости и устойчивость к различным видам истирания.

Среди пентафталевых эмалей спросом пользуются:

- ПФ-115, применяемая для наружных работ. Славится такая краска красивым переливающимся цветом.

- ПФ-133, не отличается хорошей кроющей способностью. Окрашивать эмалью нужно предварительно загрунтованные плоскости, чтобы увеличить стойкость слоя.

- ПФ-223 – эмаль, предназначенная для отделки деревянных и металлических внутренних оснований. Имеет отличную укрывистость и многообразие цветовых вариантов.

- ПФ-253, идеальна для грунтовки деревянных поверхностей. Эмульсия очень быстро сохнет, а после высыхания образует идеально ровный глянцевый слой. Чтобы качественно закрасить основание, состав необходимо нанести в два слоя.

Помимо привычных глянцевых эмалей, сегодня выпускаются матовые суспензии. Такие краски долговечны, прочны и водостойки. Уникальность состава заключается в способности выдерживать температуру от -50°C до +600 °C.

Уникальность состава заключается в способности выдерживать температуру от -50°C до +600 °C.

Основным преимуществом алкидных эмалевых эмульсий считается их феноменальная водоупорность, что позволяет окрашивать практически все поверхности, будь то стены в ванной комнате или фасад.

Высохший слой образует тончайшую высокоплотную пленку. Она способна уберечь поверхность от губительной влаги и, как следствие, размножения микроорганизмов.

Защитит эмаль и от механических воздействий, от последствий использования различных моющих средств, характеризующихся химическим составом, способным разрушать декоративное покрытие.

Нельзя не отметить долговечность результатов окраски, отличающихся достаточно хорошей светостойкостью, что позволяет сохранить насыщенность красок в течение длительного срока эксплуатации. Эмульсиям, нанесенным на поверхность, не свойственно со временем растрескиваться, усаживаться или осыпаться.

Благодаря эластичности состава все виды алкидной краски очень хорошо ложатся на любую поверхность, а отличный уровень тиксотропности позволяет избежать нежелательных подтеков, особенно портящих презентабельность глянцевых эмульсий.

Краски, предназначенные для наружного применения, наделены безупречной атмосферостойкостью, то есть любые природные явления в виде снега, дождя или резких скачков температурных значений таким эмульсиям не страшны.

К числу недостатков алкидных эмалей причисляются пожароопасность и токсичность.

Выбор краски

При покупке алкидных масляных эмульсий стоит обращать внимание на стандартные технические характеристики, относящиеся к любому типу лакокрасочных составов, то есть тиксотропность, укрывистость и устойчивость к истиранию.

Чем больше значение показателя, тем качественнее состав и тем экономичнее будет его расход. В отношении плотности следует помнить, что чрезмерно плотные составы имеют больший расход, нежели эмульсии со средним плотностным показателем.

Выбирая эмалевые алкидные краски, целесообразно знать некоторые цифровые и буквенные обозначения, указанные производителем на этикетке.

Маркировка алкидной краски

- ГФ и ПФ – пометки, как было выше отмечено, свидетельствующие о принадлежности краски к пентафталевой или глифталевой группе.

- НЦ – нитроцеллюлозные эмали, характеризующиеся стремительным высыханием слоя и красивым глянцевым отливом;

- КО. Такая пометка говорит о наличии в составе кремнийорганических полимеров. Отличаются эмульсии хорошим уровнем атмосферо- и термостойкости.

- ХС – суспензии химически стойкие, предназначенные для защиты оснований из металла от агрессивной среды со стороны внешних воздействий;

- ФА – эмали маслянофенольные, основной целью которых является защита металлических поверхностей от влаги и, как следствие, коррозии.

Цифровые обозначения встречаются следующие:

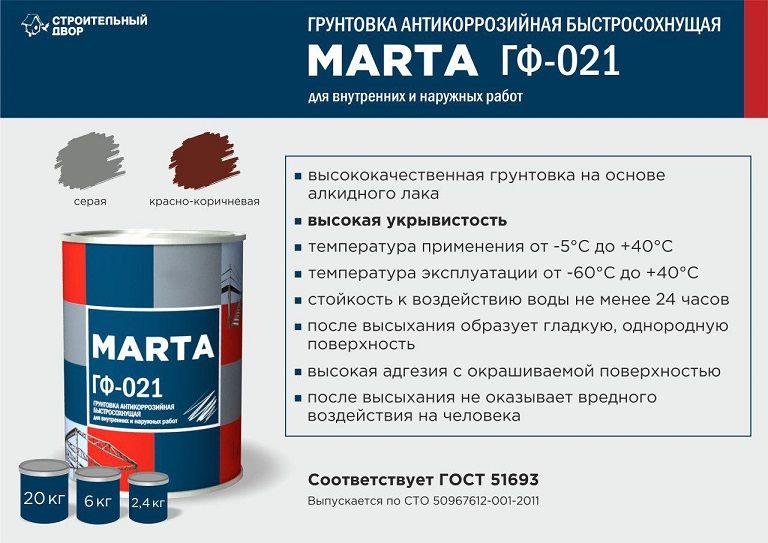

0 – суспензии грунтовочные;

1 – эмали, применение которых возможно для наружных покрасочных работ;

2 – предназначены только для внутреннего использования;

3 – консервационные составы, применяемые в качестве временного покрытия;

4 – гидрофобные;

5 – краски специализированные, их назначение – отпугивание вредителей;

6 – маслобензостойкие;

7 – эмали химически устойчивые;

8 – термостойкие;

9 – краски электроизоляционные.

Помимо этого, стоит обратить внимание на производителя. Например, краски от российского изготовителя не могут поразить покупателей яркими и дорогими упаковками, в отличие от импортных.

Обычно такие составы реализуются либо в металлических, либо в пластиковых ведрах или банках. Однако эстетичность упаковки никак не влияет на качество эмульсии.

Немаловажный критерий при выборе добротных алкидных красок – срок годности. Качественной, то есть с сохраненными идеальными техническими характеристиками, суспензия считается только на первых месяцах после ее изготовления.

Рекомендации по окрашиванию

Для создания однородного гладкого слоя необходимо довести поверхность до идеального состояния. Делается это путем выравнивания штукатурными или шпаклевочными смесями.

Безусловно, микротрещины и небольшие дефекты алкидные краски без труда замаскируют, а серьезные повреждения, наоборот, подчеркнут, чем существенно испортят эстетичность декоративной поверхности.

Поверхность следует обработать грунтовочной жидкостью, чтобы наносимый слой краски отлично «сцепился» с основанием.

Можно приступать к покраске. Нанесение суспензий осуществляется посредством традиционных строительных приспособлений в виде валиков, кистей или краскопульта.

Грамотно подобранные виды алкидной краски – это не только способ декоративно оформить поверхность, но и гарантия здоровья окружающих. Именно поэтому лучше отказаться от покупки эмульсий сомнительного производства и заплатить чуть больше, но выиграть при этом в качестве состава.

Казарин Сергей/ автор статьи

Эксперт по финишным отделочным материалам (напольные, настенные и потолочные покрытия).

Понравилась статья? Поделиться с друзьями:

Алкидная краска применение и характеристики в сравнении с масляной краской

Связующим масляной краски является масло, которое высыхает в процессе окисления. Это может быть льняное ма

сло, олифа на льняном масле, масло-насыщенная алкидная смола или смесь различных масел. Льняное масло представляет собой низкомолекулярное связующее, которое прекрасно проникает в древесину, образуя плотную водонепроницаемую пленку. Краски на льняном масле отличаются высоким сухим остатком. Это связано с тем, что льняное масло в качестве связующего не нуждается в растворителях и, следовательно, содержит минимальное количество летучих соединений.

Краски на льняном масле отличаются высоким сухим остатком. Это связано с тем, что льняное масло в качестве связующего не нуждается в растворителях и, следовательно, содержит минимальное количество летучих соединений.

Преимуществом масляных материалов является высокая степень наполняемости, а также небольшой расход. Они превосходны в качестве грунтовок, например, для обшивки досками. Для них характерно довольно медленное высыхание.

Характеристика алкидных красок

Связующим для алкидных материалов является алкидная смола. Алкидные смолы, в основном, изготавливают путем варки растительных масел — льняного, таллового, соевого, и др. — вместе со спиртными и органическими кислотами или кислотными ангидридами. Подобно маслам, алкидные смолы высыхают в результате окисления. Чем больше жирность (процентное содержание масла) алкидной смолы, тем эластичнее лакокрасочное покрытие. Скорость высыхания алкидных смол регулируется специальными добавками — сиккативами.

Подбором типа масла можно повлиять на время высыхания, цвет и блеск алкидного лака. Как правило, лакокрасочные материалы на алкидном лаке отличаются легкостью нанесения и более высокой атмосферостойкостью по сравнению с масляными красками. Алкидные материалы быстрее высыхают, не усаживаются при высыхании, не желтеют и, в отличие от масляных красок, практически не мелятся. Алкидными красками традиционно защищают от износа и коррозии разного рода поверхности как внутри, так и вне здания (двери, оконные рамы, мебель, батареи отопления, и т.д.). Алкидные краски выдерживают мокрую очистку водой с использованием обычных моющих средств. Их используют для окраски стен и потолков в кухнях и ванных комнатах. При желании получить глянцевое покрытие также выбирают эти краски.

Как правило, лакокрасочные материалы на алкидном лаке отличаются легкостью нанесения и более высокой атмосферостойкостью по сравнению с масляными красками. Алкидные материалы быстрее высыхают, не усаживаются при высыхании, не желтеют и, в отличие от масляных красок, практически не мелятся. Алкидными красками традиционно защищают от износа и коррозии разного рода поверхности как внутри, так и вне здания (двери, оконные рамы, мебель, батареи отопления, и т.д.). Алкидные краски выдерживают мокрую очистку водой с использованием обычных моющих средств. Их используют для окраски стен и потолков в кухнях и ванных комнатах. При желании получить глянцевое покрытие также выбирают эти краски.

Таблица 1. Сравнение алкидной и масляной красок

|

Свойство

|

Масляная краска

|

Алкидная краска

|

|

Время высыхания, дней

|

2-24 (от схватывания до полного набора прочности)

|

1-2 дня

|

|

Срок службы, лет

|

Д 6 лет

|

2-3 года в зависимости от условий эксплуатации

|

|

Вредные выделения, запах

|

нет

|

Есть

|

|

Цена

|

средняя

|

низкая

|

|

Совместимость с основаниями

|

Большинство

|

Со всеми

|

Но все же в интерьере краски на органических растворителях используются довольно редко. Это связано с тем, что, хотя в современных органорастворимых красках используется в качестве растворителя низкотоксичный уайтспирит, по экологичности они все уступают водно-дисперсионным краскам. По традиции их применяют и из-за невысокой цены, особенно в качестве эмали для металла. Применение алкидных красок в интерьере оправдано, когда необходимо получить яркие, насыщенные цвета.

Это связано с тем, что, хотя в современных органорастворимых красках используется в качестве растворителя низкотоксичный уайтспирит, по экологичности они все уступают водно-дисперсионным краскам. По традиции их применяют и из-за невысокой цены, особенно в качестве эмали для металла. Применение алкидных красок в интерьере оправдано, когда необходимо получить яркие, насыщенные цвета.

Ниже представлено видео с советами по подбору алкидной краски для бетонных полов.

Обзор алкидных смол

Примечание редактора:

Реклама

Ниже приводится выдержка из статьи Кеннета Б. Татора об алкидных смолах, опубликованной в ASM Handbook, Volume 5B: Protective Organic Coatings 90 010 . Полная версия статьи также включает подробный обзор химии, олифы, реакций сушки, производства, составов покрытий, осушителей, растворителей, содержания масла, модификации и коммерческих продуктов, связанных с алкидными смолами.

Справочник ASM, том 5B: Защитные органические покрытия состоит из 480 страниц и разделен на пять разделов, которые содержат вводный материал, подробное представление конкретных материалов покрытия, практическую информацию по подготовке поверхности и нанесению покрытия, охват покрытия. использование в различных отраслях промышленности, а также подробное обсуждение анализа покрытия и методов оценки. Авторы тома 5B предоставили информацию о многих отраслевых стандартах, которых необходимо придерживаться при подготовке, нанесении и тестировании защитных покрытий.

Advertisement

Чтобы ознакомиться с полной и подробной статьей, а также с остальными авторитетными и надежными источниками информации, посетите веб-страницу здесь.

***

Химическая природа алкидов

Алкид представляет собой полимер на основе сложного эфира, получаемый в результате реакции поликонденсации многоатомного спирта и многоосновной кислоты. В дополнение к этим ингредиентам полученную смолу модифицируют маслом или жирной кислотой, чтобы сделать ее более эластичной и затвердеть на воздухе. От этой комбинации спирта и кислоты произошел термин алкид с буквой «к», используемой для придания желаемого звука.

В дополнение к этим ингредиентам полученную смолу модифицируют маслом или жирной кислотой, чтобы сделать ее более эластичной и затвердеть на воздухе. От этой комбинации спирта и кислоты произошел термин алкид с буквой «к», используемой для придания желаемого звука.

Безмасляный алкид по существу является полиэфиром, тогда как алкиды, обсуждаемые в этой статье, модифицированы маслом.

Реклама

Реакцией, основной для всех полиэфирных смол, включая алкидные, является реакция конденсации карбоксильных групп с гидроксильными группами с удалением воды и образованием сложного эфира. Эфирная группа (-O-C=O-) дает название сложному полиэфиру (многим сложным эфирам) в продукте реакции.

Однако, чтобы сделать алкид из полиэфирной смолы, масла смешивают с этерифицированной смолой для придания гибкости и снижения хрупкости.

Разница между полиэфирной смолой и алкидной смолой заключается в добавлении масла. (Чтобы узнать больше о том, что входит в состав краски, см. «Состав лакокрасочного покрытия».)

«Состав лакокрасочного покрытия».)

История алкидов

Шведскому химику Йонсу Якобу Берцелиусу приписывают получение первого синтетического полиэфира в 1847 году, когда он прореагировал с глицерином (пропан -1,2,3-триол) с винной кислотой (2,3-дигидроксибутандиовая кислота). Впоследствии, в 1901 году, Уотсон Смит обнаружил, что реакция фталевого ангидрида с глицерином приводит к образованию нерастворимых полиэфирных смол, отверждаемых при нагревании. В последующие два десятилетия над этими новыми полиэфирными материалами велась обширная работа, в том числе работы известного химика Уоллеса Карозерса и других сотрудников General Electric, которые начали изучать коммерческую ценность этих новых полимеров. Обширные исследования того, что они назвали «реакцией многоатомного спирта (несколько гидроксильных групп)-многоосновная кислота (несколько карбоксильных групп)», начались, когда они изучали влияние различных мономеров на гибкость и свойства отверждения.

Рой Х. Кинле и его коллеги, работавшие в 1920-х годах в General Electric, исследовали многочисленные варианты реакции глицерин-дикислота и обнаружили, что модификация маслами, полученными из растительных и рыбьих жиров, обеспечивает растворимость смол в растворителях и гибкость. Эти модифицированные маслом полиэфирные смолы хорошо подходили для использования в качестве связующих в красках.

Кинле подала заявку на патент США 29 января 1927 г., заявив, что «целью моего изобретения было производство смол класса многоатомных спиртов и многоосновных кислот, которые могут быть полностью отверждены или отверждены при обычных комнатных температурах; то есть без обжига, которые будут иметь большую твердость и эластичность и в целом будут иметь более выгодные физические свойства, чем алкидные смолы, которые я производил до сих пор».

Кинле сказал, что он обнаружил, что его комбинация ароматической или циклической многоосновной кислоты и окисляемой кислоты, полученной из олифы, дает новую форму смолистого материала, растворимого при обычных температурах. Этот материал, по словам Кинле, «превращается при контакте с воздухом при обычных температурах в твердое, прочное состояние», а при нанесении на металлическую или другую подложку «при испарении образуется прочная, гибкая и прочно держащаяся пленка». растворителем и воздушной сушкой». Патент США 1,8910 января 1933 года Рою Х. Кинле был выдан номер 3873 на алкидную смолу, модифицированную маслом, и передан General Electric Company.

Этот материал, по словам Кинле, «превращается при контакте с воздухом при обычных температурах в твердое, прочное состояние», а при нанесении на металлическую или другую подложку «при испарении образуется прочная, гибкая и прочно держащаяся пленка». растворителем и воздушной сушкой». Патент США 1,8910 января 1933 года Рою Х. Кинле был выдан номер 3873 на алкидную смолу, модифицированную маслом, и передан General Electric Company.

Патент Kienle считался основным патентом на алкидную смолу, модифицированную маслом, но был признан недействительным из-за отсутствия изобретения. Это решение стало окончательным результатом иска, возбужденного General Electric против Paramet Chemical Corporation из Лонг-Айленд-Сити, производителя алкидной смолы под торговой маркой Esterol. Это сделало алкидные смолы доступными для любого производителя; от шести производителей в 1933, в 1939 году их число выросло до 34. В течение 1930-х годов большая часть этой продукции по-прежнему производилась тремя первоначальными производителями — General Electric, American Cyanamid и du Pont, на долю которых приходилось примерно две трети производства.

17 сентября 1935 г. патент США 2,014,953 был выдан Полу Ф. Шлингману и Рою Х. Кинле на смолу, изготовленную из «фенола, ароматического амина и альдегида, полученные композиции обладают хорошей текучестью и легко формуются при относительно низких давлением формования без добавления наполнителей полупрозрачных однородных изделий с высокой механической прочностью и очень хорошими диэлектрическими свойствами», и поручено компании General Electric. К 19В 40-е годы компания Reichhold Chemicals стала крупнейшим производителем алкидных смол. Reichhold остается одним из ведущих поставщиков алкидных смол для лакокрасочной промышленности.

Найдя свой первый и основной рынок в лакокрасочной промышленности, алкидные смолы были разнообразны в своем применении в 1930-х годах, когда с помощью связующих опилок или багассы (растительное волокно) с известью было произведено прочное формованное изделие. Гибкие формы были представлены в 1933 году, а в 1936 году General Electric выпустила на рынок глифталевый цемент (сшитый полиэфир, полученный путем полимеризации этиленгликоля и фталевой кислоты). К концу 1930-е годы алкиды применялись в производстве быстропечатных красок, в эмульсионных красках и в сочетании с продуктами карбамидоформальдегидной конденсации в сверхбелых эмалях.

К концу 1930-е годы алкиды применялись в производстве быстропечатных красок, в эмульсионных красках и в сочетании с продуктами карбамидоформальдегидной конденсации в сверхбелых эмалях.

Эти покрытия на масляной основе доминировали в отрасли защитных покрытий в течение многих лет до 1941 года, когда компания Sherwin-Williams представила Super Kem-Tone, первую водоразбавляемую латексную краску для дома. В то время как алкидные краски на масляной основе имели значительные преимущества в производительности, эти латексные краски на водной основе обеспечивали продукт с низким содержанием летучих органических соединений (ЛОС) и слабым запахом. Потребители, особенно домовладельцы, отдавали предпочтение простым в использовании продуктам на водной основе из-за их простоты применения, очистки водой с мылом и слабого запаха.

Первые алкидные краски вызывали две основные проблемы. Основная забота об окружающей среде была связана с органическими растворителями, используемыми для приготовления продукта. В алкидных покрытиях используются многочисленные растворители, включая уайт-спирит, толуол, ксилол и нефтяные дистилляты. Испарение этих растворителей как в процессе производства алкидной смолы, так и в процессах конечной сушки создавало серьезные экологические проблемы. В то время как лакокрасочная промышленность работала над снижением содержания летучих органических соединений, связанных с покрытиями, с 19В 40-х годах как федеральное агентство по охране окружающей среды США (EPA), так и многочисленные государственные природоохранные агентства начали регулировать содержание летучих органических соединений в процессах производства, нанесения и сушки красок. Национальные стандарты выбросов опасных загрязнителей воздуха устанавливают строгие правила выбросов, связанных с производством и использованием красок. Промышленность отреагировала инновационными составами, направленными на производство экологически чистых покрытий на алкидной основе с низким содержанием летучих органических соединений, обладающих высокими характеристиками традиционных составов.

В алкидных покрытиях используются многочисленные растворители, включая уайт-спирит, толуол, ксилол и нефтяные дистилляты. Испарение этих растворителей как в процессе производства алкидной смолы, так и в процессах конечной сушки создавало серьезные экологические проблемы. В то время как лакокрасочная промышленность работала над снижением содержания летучих органических соединений, связанных с покрытиями, с 19В 40-х годах как федеральное агентство по охране окружающей среды США (EPA), так и многочисленные государственные природоохранные агентства начали регулировать содержание летучих органических соединений в процессах производства, нанесения и сушки красок. Национальные стандарты выбросов опасных загрязнителей воздуха устанавливают строгие правила выбросов, связанных с производством и использованием красок. Промышленность отреагировала инновационными составами, направленными на производство экологически чистых покрытий на алкидной основе с низким содержанием летучих органических соединений, обладающих высокими характеристиками традиционных составов.

Вторая проблема с этими красками на масляной основе связана с пигментами. В ранних версиях алкидных покрытий использовались пигменты и добавки на основе свинца. Свинцовые белила (PbCO 3 ) 2 Pb(OH) 2 были идеальным маскирующим пигментом с высокой непрозрачностью. Свинец также улучшил другие эксплуатационные характеристики, такие как адгезия, водостойкость и гибкость, связанная с погодными условиями. К сожалению, токсическое воздействие свинца представляет значительный риск для здоровья работников лакокрасочной промышленности, профессиональных маляров и даже детей, которые проглатывают кусочки краски с обветренных, отслаивающихся поверхностей. Хотя Комиссия по безопасности потребительских товаров США запретила производство красок, содержащих свинец, с 27 февраля 19 г.78, риск для здоровья, связанный с красками, содержащими свинцовые пигменты, все еще существует в красках, произведенных и нанесенных до введения запрета. Все краски, произведенные после февраля 1978 года, содержат другие пигменты, в первую очередь гораздо более безопасный диоксид титана.

Методы нанесения

Алкидные краски относительно просты в использовании. Они поставляются на рынок в виде однокомпонентных продуктов, не требующих смешивания, кроме перемешивания перед использованием для обеспечения равномерного распределения пигментов и добавок. Большинство алкидных красок наносятся аппликатором, например кистью или валиком, или в виде аэрозольного баллончика. Метод нанесения аэрозоля может быть с помощью пистолета-распылителя со сжатым воздухом или с помощью аэрозольного баллончика.

При типичном применении следует использовать тонкие покрытия, чтобы обеспечить возможность окислительного отверждения. Толстые покрытия могут образовывать поверхностную пленку, оставляя незатвердевший жидкий компонент под поверхностью. Там, где желательны более толстые покрытия, рекомендуется наносить несколько тонких слоев, а не один толстый.

Время высыхания алкидного покрытия зависит от длины масла, типа масла и условий окружающей среды. Для коротких масляных алкидов, которые дают более твердую поверхность, для эффективной сушки обычно требуется тепло. (Чтобы узнать больше о времени высыхания краски, прочтите статью Когда краска сохнет?)

Для коротких масляных алкидов, которые дают более твердую поверхность, для эффективной сушки обычно требуется тепло. (Чтобы узнать больше о времени высыхания краски, прочтите статью Когда краска сохнет?)

Хотя для разбавления краски можно использовать растворители, необходимо соблюдать осторожность, поскольку растворители влияют на вязкость и время высыхания покрытия.

При длительном хранении компоненты алкидной краски могут оседать, что приводит к неравномерному распределению компонентов краски. По этой причине рекомендуется упаковать краску в коробку перед использованием.

Как и для всех лакокрасочных материалов, наилучшие результаты достигаются при соблюдении инструкций на контейнере, поскольку эти инструкции специально разработаны производителем для рецептуры конкретного продукта.

Опасения по поводу использования алкидных покрытий

Алкидные покрытия и системы покрытий относительно легко смешиваются и наносятся кистью, распылением или другими способами. Благодаря простоте нанесения и относительно низкой стоимости, хорошему сохранению цвета, влагостойкости и коррозионной стойкости алкидные покрытия нашли широкое применение в качестве промышленных, морских, бытовых и архитектурных покрытий. (Ознакомьтесь с особыми соображениями по покрытиям для морских применений и морских платформ.) Однако существуют проблемы, о которых пользователь, спецификатор или специалист по нанесению должны знать при использовании алкидных покрытий. К ним относятся:

Благодаря простоте нанесения и относительно низкой стоимости, хорошему сохранению цвета, влагостойкости и коррозионной стойкости алкидные покрытия нашли широкое применение в качестве промышленных, морских, бытовых и архитектурных покрытий. (Ознакомьтесь с особыми соображениями по покрытиям для морских применений и морских платформ.) Однако существуют проблемы, о которых пользователь, спецификатор или специалист по нанесению должны знать при использовании алкидных покрытий. К ним относятся:

- Пигменты тяжелее смол и масел, входящих в состав краски, и часто оседают на дно емкости. Если такое осаждение происходит в течение длительного времени, частицы пигмента могут быть достаточно твердыми и их трудно диспергировать при обычном перемешивании.

- Нередки случаи, когда алкидные краски «слезают» при хранении в банках (контейнерах), образуя на поверхности полуокисленный частично высохший слой. Краска под кожей еще жидкая.

- Более длинные масляные алкидные покрытия могут потребовать значительного времени для высыхания и затвердевания.

Известно, что алкидные грунтовки с длительным сроком службы, наносимые под последующие алкидные покрытия на мосты, остаются полужидкими и не высыхают в течение многих лет после нанесения. Поверхность покрытия не пригодна для ходьбы и при надавливании верхние слои могут отделиться от слоя грунтовки. Наоборот, более короткие масляные алкиды продолжают окисляться и затвердевать в течение всего срока службы, и если они подвергаются воздействию солнечного света и высоких температур, может возникнуть хрупкость и растрескивание.

Известно, что алкидные грунтовки с длительным сроком службы, наносимые под последующие алкидные покрытия на мосты, остаются полужидкими и не высыхают в течение многих лет после нанесения. Поверхность покрытия не пригодна для ходьбы и при надавливании верхние слои могут отделиться от слоя грунтовки. Наоборот, более короткие масляные алкиды продолжают окисляться и затвердевать в течение всего срока службы, и если они подвергаются воздействию солнечного света и высоких температур, может возникнуть хрупкость и растрескивание. - Сохранение цвета и блеска не так хороши, как у многих других покрытий, особенно акриловых, полисилоксанов и полиуретанов.

- Из-за наличия карбонилэфирных групп (-COO-) в алкидной смоле и входящих в ее состав маслах для алкидных смол не рекомендуется использовать погружение в воду.

- Алкидные и масляные краски не подходят для покрытия бетона, раствора или большинства цементных кирпичей. Это связано с тем, что щелочи в цементе разрушают масляную составляющую красок, в результате чего они размягчаются и становятся липкими после нанесения.

- Аналогично, алкидные и модифицированные маслом покрытия не считаются подходящими для использования поверх грунтовки с высоким содержанием цинка в большинстве случаев. Это связано с тем, что цинк во время коррозии образует гидроксид цинка и другие щелочные продукты коррозии, которые могут разрушать и омылять масло или алкидную смолу в покрытии.

Преимущества алкидных красок

Алкидные краски занимают доминирующее положение на рынке защитных покрытий с 1930-х годов. Хотя они конкурируют с покрытиями на водной основе, такими как латекс и акрил, их уникальные свойства по-прежнему делают их предпочтительным покрытием для многих применений. Они производят прочное, жесткое, высококачественное покрытие с отличными барьерными свойствами и водостойкостью. Их сильная адгезия почти к любой поверхности и их устойчивость к факторам окружающей среды делают их предпочтительным покрытием для машиностроения, архитектурных, промышленных и деревянных применений. Удобные рецептуры красок на алкидной основе позволяют наносить их без специального перемешивания и сложного оборудования для нанесения. Большинство составов наносят кистью, валиком или аэрозольным распылителем.

Удобные рецептуры красок на алкидной основе позволяют наносить их без специального перемешивания и сложного оборудования для нанесения. Большинство составов наносят кистью, валиком или аэрозольным распылителем.

Хотя они дороже латексных и акриловых красок, их эксплуатационные преимущества и простота нанесения позволили им сохранить значительный рынок. В то время как оригинальные составы на основе растворителей были оспорены на рынке из-за экологических ограничений, новые алкидные покрытия на водной основе и модифицированные алкидные покрытия обеспечивают высокие характеристики продуктов на основе растворителей с очень низким содержанием растворителя. Использование растительных масел, а не масел на нефтяной основе, также дает алкидам уникальную возможность стать экологичным продуктом.

Хотя когда-то казалось, что экологические проблемы алкидных красок на основе растворителей серьезно ограничивают использование и коммерческую жизнеспособность алкидных покрытий, промышленность отреагировала на это новыми продуктами на водной основе с низким содержанием летучих органических соединений, которые обеспечивают высокие характеристики масляных красок, в то же время решение экологических проблем, связанных со старыми традиционными покрытиями на основе растворителей. Благодаря этим достижениям алкидные покрытия останутся доминирующим игроком на рынке защитных покрытий.

Благодаря этим достижениям алкидные покрытия останутся доминирующим игроком на рынке защитных покрытий.

***

Чтобы ознакомиться с полной и подробной статьей, а также с остальными авторитетными и надежными источниками информации, посетите веб-страницу здесь.

Реклама

Связанные термины

- Полиэфирная смола

- Пигмент

- Алкид

- Краска на латексной основе

- Смолистый материал

- Низкое содержание летучих органических соединений

- Состав

- Опасный загрязнитель воздуха

- Алкидная смола Short Oil

- Длинное масло алкидное

Поделиться этой статьей

Преимущества алкидной смолы в составе краски

Преимущества алкидной смолы в составе краски

Известный своим опытом с 1960 года, Lixol производит алкидные смолы для производителей красок и лаков. Но знакомы ли вы с характеристиками этой смолы в составе краски ? Давайте сначала узнаем, что алкидная смола прежде чем подробно рассказать о преимуществах использования этого связующего в производстве красок для профессионалов в строительной, производственной и деревообрабатывающей отраслях.

Но знакомы ли вы с характеристиками этой смолы в составе краски ? Давайте сначала узнаем, что алкидная смола прежде чем подробно рассказать о преимуществах использования этого связующего в производстве красок для профессионалов в строительной, производственной и деревообрабатывающей отраслях.

Что такое алкидная смола

Алкидная смола представляет собой связующее из нескольких элементов, таких как растительные масла , сырье из органической химии и растворители нефтяные . Существует 3 типа, классифицируемых по содержанию масла:

- Короткое масло , имеющее длину масла менее 45%;

- Среднее масло с содержанием масла 45-55%, в основном с соевым маслом;

- Long с содержанием масла более 55%, в основном с использованием льняного или соевого масла.

Алкидная смола используется в производстве красок и лаков для строительства, деревянных и производственных секторов. Добавление алкидной смолы в вашу краску означает, что вы можете максимизировать производительность своих продуктов и улучшить отделку.

Каковы преимущества использования алкидной краски?

Теперь, когда у вас есть более четкое представление о том, что такое алкидные смолы , давайте рассмотрим различные преимущества использования этого связующего в вашей краске: использоваться везде в помещении, в том числе на кухне или в ванной, а также на открытом воздухе. Поэтому они совместимы с большинством материалов, если они правильно подготовлены. Следует отметить, однако, что краска на основе алкидной смолы сохнет немного дольше, чем другие типы, такие как акрил . Lixol поможет вам выбрать алкидные смолы для ваших красок, которые соответствуют вашим потребностям и характеру вашего проекта. Вы можете найти широкий ассортимент продуктов, которые будут адаптированы к проблемам, с которыми сталкиваются профессионалы в строительной, производственной и деревообрабатывающей промышленности , чтобы найти наилучший баланс составов и получить желаемый результат. Ознакомьтесь с ассортиментом смол Lixothan для профессионалов в области строительства. Этот диапазон используется для пастельных и белых красок и морилок и демонстрирует высокую устойчивость к ультрафиолетовому излучению.

Известно, что алкидные грунтовки с длительным сроком службы, наносимые под последующие алкидные покрытия на мосты, остаются полужидкими и не высыхают в течение многих лет после нанесения. Поверхность покрытия не пригодна для ходьбы и при надавливании верхние слои могут отделиться от слоя грунтовки. Наоборот, более короткие масляные алкиды продолжают окисляться и затвердевать в течение всего срока службы, и если они подвергаются воздействию солнечного света и высоких температур, может возникнуть хрупкость и растрескивание.

Известно, что алкидные грунтовки с длительным сроком службы, наносимые под последующие алкидные покрытия на мосты, остаются полужидкими и не высыхают в течение многих лет после нанесения. Поверхность покрытия не пригодна для ходьбы и при надавливании верхние слои могут отделиться от слоя грунтовки. Наоборот, более короткие масляные алкиды продолжают окисляться и затвердевать в течение всего срока службы, и если они подвергаются воздействию солнечного света и высоких температур, может возникнуть хрупкость и растрескивание.