плюсы и минусы, 50 фото проектов домов

Чтобы поставить дом из шлакоблока, не нужно иметь специальное образование и большой опыт в строительной сфере. Чтобы начать сооружение постройки, шлакоблок нужно приготовить заранее. Его можно купить в специализированном магазине стройматериалов или изготовить самостоятельно. За счет огромных размеров блоков построить жилое строение можно за короткое время. Основой материала является шлак, вместе с другими компонентами он образует этот прочный кирпич.

Подготовка материала для строительства

Строительство дома из шлакоблока начинается с подготовки основного материала – блоков. Что нужно подготовить:

- Емкости для раствора;

- Высокого качества цемент – М 400 или М 500;

- Наполнители: песок, шлак, воду;

- Специальные формы для изготовления правильной конфигурации шлакоблока.

Смесь готовится из компонентов в пропорциях 3:1, заливается в формы и через несколько дней блоки можно вынимать — они высохли. Прежде чем начинать строительство, нужно выдержать готовый материал в течение месяца, чтобы не сомневаться в его плотности.

Прежде чем начинать строительство, нужно выдержать готовый материал в течение месяца, чтобы не сомневаться в его плотности.

Предназначение шлаклблоков

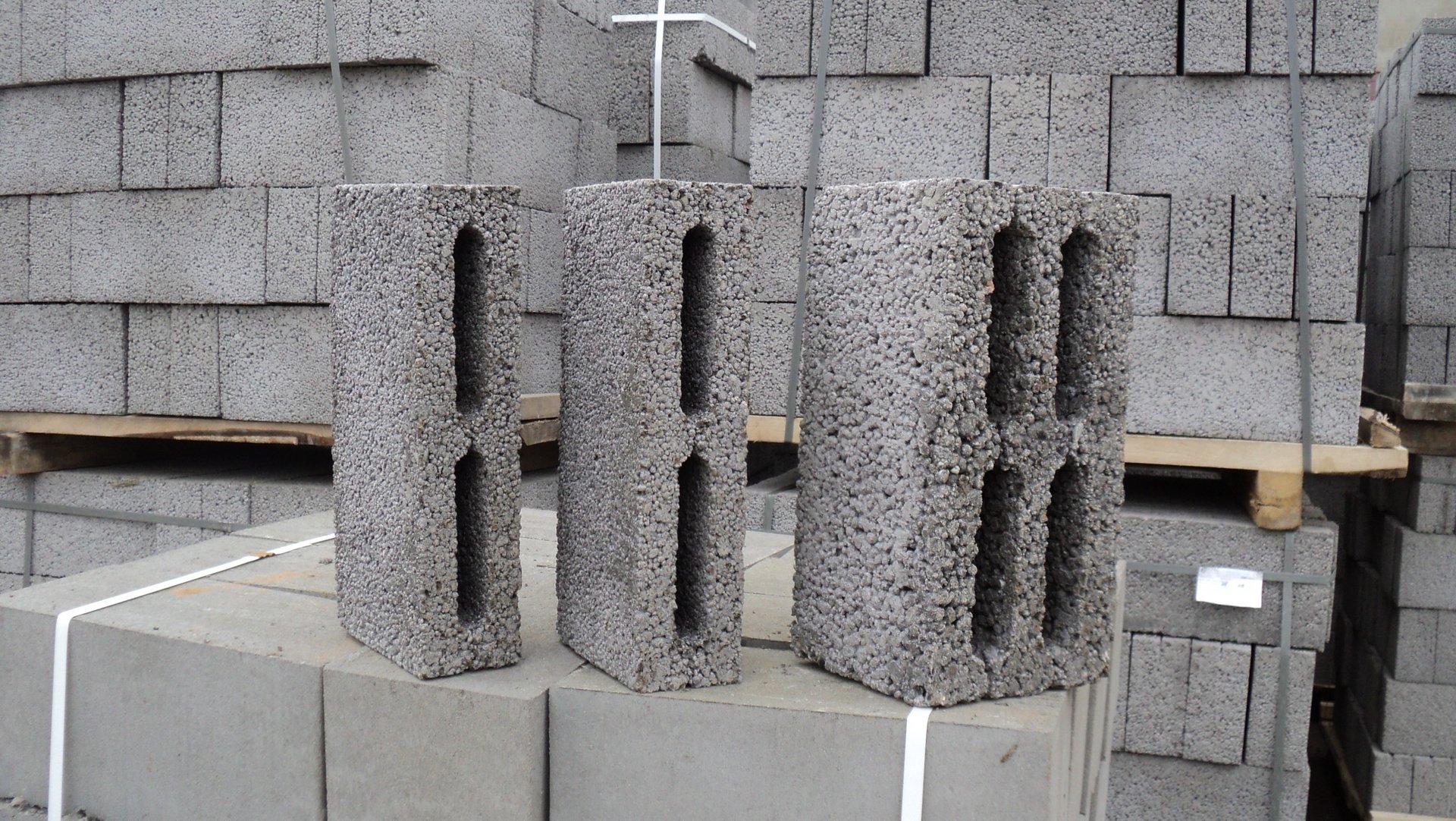

Различные виды шлакоблока применяются для различных целей. Их характеристики могут существенно различаться. ГОСТ определяет использование конкретных разновидностей изделий для решения тех или иных задач. Весь шлакоблок можно классифицировать следующим образом: Полнотелые блоки, для изготовления которых был использован тяжелый наполнитель. Они применяются для кладки цокольных этажей, фундаментов и опор. Прочность такого материала на сжатие является максимальной — М125 и М100. Полнотелые блоки для кладки стен. Они обладают меньшей прочностью (М75, М50). Теплопроводность у них повышенная ввиду отсутствия пустот, поэтому такие стены желательно дополнительно утеплять.

Особенности и преимущества шлакоблочных домов

Плюсы дома из шлакоблока очевидны. Постройка будет стоять долго, передаваться из поколения в поколение. По прочности с ней трудно соревноваться традиционным материалам. Ее преимущество заключается в следующем:

По прочности с ней трудно соревноваться традиционным материалам. Ее преимущество заключается в следующем:

- шлакоблок обеспечивает хорошую изоляцию;

- строения, выполненные из блоков, прослужат больше века;

- он обладает надежной теплоизоляцией;

- постройка способна выдержать любые воздействия климатических аномалий;

- ему не страшны пожары;

- процесс постройки не требует специальных знаний;

- определить толщину стен, не прибегая к посторонней помощи, вполне реально, для этого используется некоторое количество блоков. Таким способом можно рассчитать, сколько нужно шлакоблоков на дом.

- стоимость доступна для любых финансовых возможностей;

- ремонт или реконструкция сооружения не встретит никаких препятствий.

Где может применяться шлакобетонный блок?

Области использования шлакоблоков обширны: от фундамента до различных стеновых конструкций.

Шлакоблочный фундамент устанавливают в районах с сухими неподвижными грунтами, для объектов не несущих большую нагрузку.

Важное условие – расположение грунтовых вод ниже линии промерзания почвы.

Кладка стен самый предпочтительный вариант использования шлакоблоков, поскольку каждый такой камень заменяет собой 5-6 традиционных кирпичей. Для наружных стен рекомендуется использовать пустотелые блоки с пустотностью до 30 %, в отверстия которых засыпают опилки или другой теплозащитный материал, тем самым повышая тепловую защиту дома. Кроме того, для усиления стеновой конструкции, каждый 3-й ряд усиливают армосеткой.

Виды и минусы шлакоблока

Шлакоблок имеет стандартный размер 20х40, он может быть полублоком или блоком. Изготавливается в виде монолита или пустотелым.

Выбор материала зависит от предполагаемой нагрузки на постройку, чем она выше, тем более прочный выбирается шлакоблок.

Перед возведением стен устанавливается фундамент, он должен быть создан на ровной и прочной поверхности. Его надежность не должна вызывать сомнений, поэтому укладывают его в ясную погоду, когда исключены осадки, препятствующие плотному скреплению между собой блоков. После того, как стены уложены, на них кладется финишный слой покрытия. В завершении на дом устанавливается кровля.

После того, как стены уложены, на них кладется финишный слой покрытия. В завершении на дом устанавливается кровля.

К недостаткам можно отнести следующие факторы:

- его нельзя назвать экологически чистым материалом;

- декоративные блоки нуждаются в гидроизоляции, этот процесс не дешевый, он потребует определенных финансовых затрат;

- непросто в таком здании создать систему водоснабжения и обеспечить его электроэнергией;

- вид голых стен не вызывает эстетических ощущений, их нужно немедленно покрыть, что увеличит финансовые затраты.

Чем отличается от других стройматериалов?

Большое количество строителей малоэтажных зданий отдают свое предпочтение стеновым блокам. Это вариант, благодаря которому можно хорошо сэкономить свое время и сузить бюджет на закупку. Какие главные отличия от других видов блоков:

- Пескоблок и керамзитоблок. По ходу производства они очень похожи со шлакоблоками. Но если посмотреть глубже, то можно заметить, что уровень экологичности выше, чем у шлакоблока.

Песок является природным материалом, в составе которого не имеется вредных примесей или веществ. А при изготовлении шлакоблока используются преимущественно производственные отходы. Пескоблок совершенно не боится сырости. А также уровень его прочности удивляет.

Песок является природным материалом, в составе которого не имеется вредных примесей или веществ. А при изготовлении шлакоблока используются преимущественно производственные отходы. Пескоблок совершенно не боится сырости. А также уровень его прочности удивляет. - Газоблок или газобетон. Все считают, что эти материалы одинаковы. При их изготовлении производится химическая реакция, из-за этого блоки имеют неровную поверхность. А шлакоблоки изготавливают методом прессования. Поэтому можно сделать вывод, что в плане прочности выигрывает шлакоблок.

- Пеноблок или другое его название — экоблок. Этот материал очень похож на шлакоблок. Стандартный размер последнего соизмеряют с 4-5 кирпичами, а пеноблок с 7-8 шт. В отношении стоимости пеноблоки уступают шлакоблокам. Но такого нельзя сказать про его свойства теплоизоляции и массу. Экоблок прост в транспортировке и укладке. Стоит заметить, что уровень прочности экоблока намного выше, чем шлака плотной структуры.

- Кирпич. Данного рода материал, конечно же, является одной из известных основ в рядах строительного рынка.

Шлакоблок, имеющий свои определенные параметры, практически ничем не отличается от кирпича. Что касается прочности, то блок побеждает кирпич. У кирпича редко встречаются марки прочности, которые превышают 100 кг/см². А шлакоблок существует с маркой М125 и даже М150. Главным отличием от кирпича является то, что шлакоблок можно изготовить дома своими руками.

Шлакоблок, имеющий свои определенные параметры, практически ничем не отличается от кирпича. Что касается прочности, то блок побеждает кирпич. У кирпича редко встречаются марки прочности, которые превышают 100 кг/см². А шлакоблок существует с маркой М125 и даже М150. Главным отличием от кирпича является то, что шлакоблок можно изготовить дома своими руками.

Теперь понятно, что представляет данный материал, и где его лучше применять.

Наружная отделка и определение качества шлакоблока

Отделка играет важную роль: придает презентабельный вид и укрывает от негативного влияния непогоды. Стены будут выглядеть привлекательно, если их отделать натуральным камнем, сайдингом. Солидно станет восприниматься облицованный кирпичом или качественной декоративной штукатуркой.

На некоторых видах отделки можно сэкономить, сделав утепление из пенопласта или используя штукатурку, окрашенную сверху.

Чтобы представить наглядно, нужно посмотреть фото домов из шлакоблока, и по внешнему виду выбрать приемлемую для вас модель.

Нужно учесть, что к сырью для изготовления блоков должны прилагаться документы, подтверждающие безопасность материала и высокое его качество.

Шлакоблок нужно выбирать, руководствуясь рекомендациями экспертов:

- Серый цвет шлакоблока свидетельствует о сбалансированном составе всех компонентов. При нарушениях материал обретает иные оттенки.

- Определить качество можно по вбивающемуся гвоздю. Если он входит беспрепятственно, лучше такой не брать. Прочность материала освидетельствует с трудом вбитый гвоздь.

- Экологически чистые наполнители в блоках гарантируют безопасность жилья.

- При покупке нужно проверять целостность блоков и наличие связок.

Проекты домов из шлакоблока должны создавать профессионалы, практическую часть постройки можно осуществить своими руками. Нужно вооружиться необходимыми инструментами: мастерком, киркой, уровнем, ведром, совковой лопатой, носилками и защитными средствами, к которым относятся очки и респираторная маска.

Приступая к постройке, нужно подобрать соответствующую литературу, чтобы изучить теоретически весь процесс, желательно проконсультироваться с опытными специалистами, посмотреть наши рекомендации и можно смело начинать процесс. Приятно будет жить в доме, возведенном самостоятельно. Он станет предметом гордости, повысит статус хозяина в глазах семьи и друзей. Станет уютным пристанищем, согревающим своим теплом.

Существующие марки

Марка, которая обозначает прочность материала, — это один из самых важных факторов для шлакоблоков. Он четко показывает уровень нагрузки, которую сможет выдержать данный строительный материал. К примеру, марка № 35 дает информацию о том, что такой шлакоблок сможет вынести до 35 кг на 1 см².

Разнообразие марок не удивит своей величиной:

- М35;

- М50;

- М75;

- М100;

- М125.

Для того чтобы определить прочность шлакоблока, производятся различные опыты в лабораториях на специальных машинах. Образец, который нужен для экспертизы, забирается через 28 дней после конечного производства.

Марку М35 чаще всего применяют в качестве утеплителя. Для этого дублируется другой блок, который несет большой уровень нагрузки.

Марку М50 и М75 используют чаще всего при монтаже перегородки или стены. Блоки М100 и М125 применяют при строительстве фундамента или несущей конструкции.

Поэтому можно сделать вывод, что чем выше марка шлакоблока, тем лучше он может выдержать груз.

Желательно перед началом строительства изучить некоторую информацию о правильной укладке шлакоблока. А также нужно ознакомиться с разными видами материалов, которые могут применяться во время таких работ.

Фото домов из шлакоблока

Технология производства

Существуют два основных способа производства: прессования и вибропрессования. В первом варианте уплотнение материала получается на специальном прессовочном оборудовании. Подготовленную и застывшую смесь в состоянии, когда она еще полностью не упрочнена, помещают в особую форму, где протекает процедура полного уплотнения.

На промышленных предприятиях, которые специализируются на производстве шлакоблоков в больших объемах, устанавливаются промышленные прессы, работающие на базе программного обеспечения в автоматическом режиме, позволяющего выпускать одновременно десятки тонн блоков за одну загрузку.

Процесс вибропрессования использует эффект прессования с вибрацией форм с загруженным материалом. Процесс протекает не более 1.5 мин с виброчастотой 60 Гц. При этом происходит высококачественное уплотнение блоков, благодаря активной сцепки смеси к матрице.

Для того чтобы изготовить шлакоблоки, потребуется специальная форма, качественный состав смеси и точное выполнение технологических этапов.

Форма – это специальная емкость, куда загружают рабочий раствор, где формируется блок. Она выполнена из разных конструкционных материалов: металл, пластик и древо. Габариты формы должны быть стандартными. Для повышения производительности и выходного качества изделий на форму может устанавливаться вибрационное оборудование.

Универсального рецепта шлакоблоков не существует, производитель устанавливает производственную рецептуру, являющейся расчетной для того камня, который планируется под определенное функциональное назначение.

Многие производители используют стандартизированный состав блоков:

- цемент М400 — 1.5 ч.;

- шлак — 7 ч.;

- гравий — 2 ч.;

- песок — 2 ч.;

- воды — 3 ч.

Кроме того, в данную смесь добавляют особые пластификаторы для достижения пластичности из расчета 5 г на один блок.

Процесс производства:

- Закладывают в форму раствор «с горкой», для того чтобы смесь осела включают вибратор на 5 сек. Если после этого освободится определенный объем в форме, смесь докладывают до уровня и опять включают вибрацию.

- Начинается процесс формирования блока, который будет завершен, после того как прижим будет фиксирован на ограничителях.

- Включают виброустановку на 10 сек, после чего форму снимают.

- Далее на протяжении 5 дней происходит сушка с полным формированием шлакоблока.

- Полный процесс затвердения блоков протекает за 30 дней, среда формирования должна быть влажной и теплой.

Важно! Для ускорения процесса сушки в рабочую смесь добавляют пластификаторы. Такие блоки допускаются убирать с площадки и складировать через 8 часов.

О технологии производства шлакоблоков вы узнаете из нашего материала.

Изготовление шлакоблока своими руками — ВикиСтрой

Выбор способа изготовления

Собственно, способов изготовления шлакоблока придумано не так много, как приспособлений для этого. Во всех случаях шлакобетон нужно замешивать в бетономешалке, ни в коем случае не вручную. На этом этапе играет роль последовательность добавления ингредиентов, их пропорции, продолжительность и прочие особенности смешивания.

А вот для формовки шлакоблока существует большое количество всевозможных матриц, прессов и станков. В целом можно разделить все способы производства на:

В целом можно разделить все способы производства на:

- ручные, когда масса формуется путем трамбования в одиночных формах;

- частично механизированные, где используются ручные рычажные прессы;

- полностью автоматизированные, основанные на вибрационной усадке или гидравлическом прессовании.

Очевидно, что механизация позволяет повысить точность производственных параметров, поэтому способы рычажного прессования и вибрационной усадки наиболее предпочтительны. Малые ручные приспособления будут актуальны, если произвести нужно всего пару сотен камней.

После формовки и схватывания массы шлакоблок нужно вынуть из формы. Эти действия также следует механизировать, большинство брака появляется именно на этапе садки. Наиболее простые и надежные приспособления для этого — подъемный блок форм и заслонка.

Для сушки и складирования также могут применяться механизмы. Как минимум при перемещении сырца к месту основной сушки предпочтительно использовать тележки и ручные вилочные подъемники.

Оборудование: что купить, а что сделать самому

Желание сэкономить вполне разумно, но есть оборудование, которое очень затруднительно собрать самому и наоборот: некоторые приспособления вы просто не сможете купить.

Хорошая бетономешалка достаточно дорогая. Она должна быть действительно мощной и надежной, поэтому обращайте внимание на редукторный механизм и надежность электрической коммутации. Не забывайте также, что чем вместительнее бункер, тем проще придерживаться правильных пропорций.

Пресс с ручной трамбовкой сделайте сами. Форму можно сбить из досок, соединенных на симметричных пазах. Для тиснения пустот на крышку набивается несколько брусков и колодок. Высота формы должна быть больше шлакоблока, это допуск на усадку и трамбовку. Такие формы можно изготавливать десятками и проводить первичную сушку прямо в них. Для долгого использования они не годятся — дерево попросту поведет от влажности.

Рычажные ручные прессы иногда есть смысл заказать у производителя, благо рынок наполнен изделиями народных умельцев. Для гарантии заказывайте только то оборудование, которое видели в работе хотя бы на видео.

Для гарантии заказывайте только то оборудование, которое видели в работе хотя бы на видео.

Если решитесь соорудить ручной пресс самостоятельно, обратите внимание на так называемую сдвоенную «несушку». Станок достаточно легко изготовить, имея элементарные навыки слесарных и сварочных работ. Главное — не забудьте обеспечить конусность труб, формирующих пустоты, и строго вертикальный ход блока форм. Прессование на таком станке может быть вполне заменено вибродвигателем, жестко прикрепленным к форме.

Стол для виброусадки однозначно стоит изготавливать самому. Этому способствуют как индивидуальные условия конкретного производственного помещения, так и высокая стоимость подобного оборудования. Все, что понадобится для изготовления — труба 100–120 мм, четыре пружины колесных стоек, отрез листовой стали толщиной 3–4 мм и немного угловой стали. Естественно, вибродвигатель будет самой затратной частью, тем не менее, общая стоимость стола не идет ни в какое сравнение с ценой на существующие решения.

Более подробно о том, как самому изготовить вибростол, мы рассказывали в статье «Как сделать вибростанок для шлакоблока своими руками».

Цикл производства, разбираем по этапам

Для приготовления шлакобетона сперва нужно смешать сыпучие материалы, затем небольшими порциями добавлять воду. Вымешивать нужно до тех пор, пока смесь не приобретет достаточную пластичность и не перестанет рассыпаться, если сжать ее руками. Воду лучше добавлять распылителем, постепенно смачивая смесь до полусухого состояния.

Приготовленную смесь можно высыпать прямо на цементный пол или на жесткую листовую подложку неподалеку от станка. Оттуда набираем ее лопатой и тщательно заполняем форму. Периодически виброусадкой нужно уплотнять бетон и выдавливать крупные пузырьки воздуха. Когда форма до краев заполняется смесью, ее нужно утрамбовать.

В одних станках для этого используется ответная матрица с небольшим гнетом, которой шлакоблок уплотняется в режиме вибрации. В других случаях эта же рамка соединена с системой рычагов и просто сдавливает массу внутри формы. По окончании формовки нужно выждать 5–10 секунд и снять форму с изделия, оставив его на полу для предварительной просушки. Если формы снабжены заслонками, лучше сразу приподнимать блок и устанавливать изделие на поддон.

В других случаях эта же рамка соединена с системой рычагов и просто сдавливает массу внутри формы. По окончании формовки нужно выждать 5–10 секунд и снять форму с изделия, оставив его на полу для предварительной просушки. Если формы снабжены заслонками, лучше сразу приподнимать блок и устанавливать изделие на поддон.

Сушится шлакоблок от нескольких часов до нескольких суток. Все зависит от состава смеси и технического оснащения площадки. Впоследствии продукция бережно перемещается к месту хранения, где и складируется.

Какой состав шлакобетона оптимален

Как основной наполнитель лучше использовать гранитный отсев. Его структура — мелкие чешуйки, такой материал хорошо скрепляется в массе и придает отличную прочность. Более легкий, но не такой твердый шлакоблок изготавливается из измельченного шлака предприятий энергетики и металлургии. Последний тип характеризуется лучшими теплоизолирующими свойствами.

Цемент — только портланд марки не ниже 400. Точнее, допускается использовать и цемент марки 300, но с повышением его содержания на 15–25%.

Точнее, допускается использовать и цемент марки 300, но с повышением его содержания на 15–25%.

Песок используется в шлакоблоке для повышения плотности, что требуется не всегда. Материал должен быть карьерного происхождения, обязательно промытый. В общей сложности песка в общей массе до 20%. Наполнитель же смешивается с цементом 400 в соотношении 8:1 или 9:1.

Что еще может быть в составе:

- опилки всех типов;

- пенопластовая крошка;

- кирпичный, бетонный бой;

- пластификаторы и модификаторы.

Применение последних обеспечит раннюю схватываемость смеси и относительно свободную садку изделий. Также рекомендуется использовать добавки для поднятия морозостойкости. Будет полезно ознакомиться с нормативами, изложенными в ГОСТ 6133 в редакции 1999 года — здесь не только требования к исходному сырью, но также правила организации производства, некоторые технические условия и методы контроля качества.

Хранение шлакоблока

Шлакоблок набирает полную твердость спустя несколько недель после изготовления. Все это время он подвергается естественной уличной сушке под навесом. Если нет места для складирования шлакоблока одним слоем — допускается устанавливать друг на друга поддоны с одним рядом шлакоблока. На период основной сушки важно обеспечить хорошую продуваемость штабеля и свободный отвод влаги.

После двухнедельной сушки шлакоблок можно складировать без поддонов, но обязательно хотя бы накрывать его, чтобы дождевая вода не вымывала скрепляющие вещества. Если шлакоблок нужен для собственного строительства, заготавливайте его заранее: одна зима в уличных условиях и большинство брака проявится само собой.

рмнт.ру

шлакоблоков в предложении

Эти примеры взяты из корпусов и источников в сети. Любые мнения в примерах не отражают мнение редакторов Кембриджского словаря, издательства Кембриджского университета или его лицензиаров.

Однако, если бы объект был большим пеплом блоком , вероятно значительное повреждение, и окончательный маршрут должен быть совсем другим.

Из Кембриджского корпуса английского языка

В 1952 году в шлаковом блочном крыле, которое заменило маленькое крыльцо с западной стороны здания, была построена типография.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Его стены сделаны из мрамора, стали или гипса, хотя основные стены полицейского участка сделаны из стали и пепла блок .

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

К нему прикреплены три секции каркаса, добавленные примерно в 1840, 1860 и 1900 годах, и шлакоблок блок квартира, построенная в 1950-х годах.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Он может относительно легко пробить твердые цели, такие как блоки двигателя или шлак блок стены.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Позже настоящая коптильня из золы блока служила пожарным до 2007 года, когда ее закрыли.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Построен из пестрого кирпича на шлакоблоке со стальным каркасом и железобетонным фундаментом.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Здание поставлено на новый шлакоблок блок фундамент.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Там были разрушены шлакоблок блок дом и два механических цеха, а с близлежащей дороги был очищен 25-футовый участок асфальта.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

зола блок дымоход, единственный на дом, поднимается на запад.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Он был построен примерно в 1942 году и представляет собой простое двухэтажное прямоугольное здание с остроконечной крышей.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Худший из трех нападавших поднимает пепел блок высоко над головой, угрожая уронить его на мальчика и размозжить ему череп.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Анонсированный двумя годами ранее, он сменил скромные одноэтажные офисы cinder block (внешне напоминающие магазин шин) на высококлассный трехэтажный кампус для руководителей.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

На мелководье якорь может состоять из шлакового блока или небольшого переносного якоря.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

В 1975 году дом перенесли примерно на 200 ярдов на новое место и поставили на шлаковом блоке и фундамент из песчаника.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Скамейки из шлакоблока блока с залитым цементом верхом обычно используются на соревнованиях.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

В то время шлакоблок блок пристройка сзади была построена.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Большинство домов были построены из шлакоблоков блоков с двумя передними мансардными окнами менее чем за 10 000 долларов.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Их цель — построить школу с 3 классами шлака блок .

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

В 1970-х годах станция была реконструирована, в ходе которой была заменена первоначальная линия отделки вдоль платформ на шлакоблоков блоков плиток.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Конструкция из шлакоблоков блоков , с железной крышей.

От

Википедия

Этот пример взят из Википедии и может быть повторно использован по лицензии CC BY-SA.

Обычный дом построен из золы блока и имеет наружный туалет, жестяную крышу, ограниченное электричество и плохую питьевую воду.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Выдающимся является хранилище золы блоков , в котором хранилась скриптовая валюта, которую шахтеры могли использовать в магазине компании.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Башня была размещена рядом с единственным ангаром, построенным на столбах, и его стальные балочные каркасы и зола 9Фундамент 0005 блока все еще виден сегодня.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

block block кафетерий/кухонная пристройка была построена в 1948-1949 гг., а block block спортзал/игровая комната была добавлена в 1979 г.

От

Википедия

Этот пример взят из Википедии и может быть повторно использован по лицензии CC BY-SA.

В конце туннеля есть зола блок стена, и предположительно есть сигнал для прибывающих поездов, стоящих лицом к стене.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Каждый был построен из шлака блока , а номер 30 имел паркетные полы.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Шесть деревянно-каркасных домов также были сбиты с опор шлакоблоков блоков .

От

Википедия

Этот пример взят из Википедии и может быть повторно использован по лицензии CC BY-SA.

Большинство из них построено из шлака блоков или кирпича и имеет окна-витрины.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Усадьба из известняка построена в 1852 г. и состоит из трех частей: парадный остроконечный трехэтажный главный корпус; остроконечное одноэтажное боковое крыло; и маленький зола блок навес.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Медицинские бригады работали в ужасных условиях в больнице, состоящей из нескольких одноэтажных блочных зданий, в некоторых из которых не было электричества и водопровода.

От

Википедия

Этот пример взят из Википедии и может быть повторно использован по лицензии CC BY-SA.

Например, внешняя стена была сделана из золы блока , и фанаты, у которых не было билетов, проделывали в ней дыры, чтобы попасть внутрь.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Ключевые особенности бывших промышленных помещений, которые делают их привлекательными для использования в качестве лофта, включают высокие недостроенные потолки, большие окна, открытые кирпичные или шлакоблоки стены и открытые воздуховоды.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Пепел блок дополнил или заменил обожженный кирпич в конце 20 века, часто используемый для внутренних частей каменных стен и сам по себе.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Дом построен из оштукатуренного армированного шлака блока и имеет двускатную крышу из красной черепицы, арочные проемы, наружную лестницу, балкон и стальные створчатые окна.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Сообщается, что большинство задержанных были размещены в шлакоблоках блока с деревянной крышей, а не в палатках, в то время как другие задержанные до 2009 года содержались в поспешных палаточных городках.

Из

Википедия

Этот пример взят из Википедии и может быть повторно использован по лицензии CC BY-SA.

В 1968 году грунтовая дорога и здание бункера были добавлены к вершине холма в рамках модернизации участка.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Когти/гвозди Виксен особенно острые и прочные, что позволяет ей с легкостью раздирать различные материалы, такие как ткань, дерево, пепел блок и даже мягкие металлы.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

На кладбище расположено небольшое здание из золы блока , в котором есть алтарь, и оно стоит на месте первоначальной бревенчатой миссионерской церкви, построенной около 179 г.0.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Они могут быть сделаны из цемента, шлакоблоков или даже якорей для небольших лодок.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Оставлена задняя (восточная) пристройка, построенная в 1981 году из шлакоблоков.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

После стычки с охраной его помещают в большую комнату со стенами из шлакоблоков и прочной стальной дверью.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Наиболее распространенным объектом является кусок дерева, хотя также часто можно разбивать кирпичи или шлакоблоки.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Технологически построен из искусственной извести и шлакоблоков, с деревянными перекрытиями, перегородками и стропильными фермами.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Внутренние стены были из неокрашенных шлакоблоков до капитального ремонта в начале 2000-х годов.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Два шлакоблока расставлены на расстоянии друг от друга, и два рыцаря стоят на блоках с натянутой между ними веревкой.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Они сделаны из шлакоблоков или травы и тростника.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Шлакоблоки были куплены по восемь центов каждый.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Протестующие начали возводить физические баррикады на дорогах, используя заборы, знаки, мусорные баки и шлакоблоки, пытаясь продолжить блокаду порта в течение ночи.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Осенью 1967 года современный комплекс из шлакоблоков, кафельных полов и встроенного освещения открыл свои двери примерно для 800 второкурсников, младших и старших классов.

From

Wikipedia

Этот пример взят из Википедии и может быть повторно использован под лицензией CC BY-SA.

Эти примеры взяты из корпусов и из источников в Интернете. Любые мнения в примерах не отражают мнение редакторов Кембриджского словаря, издательства Кембриджского университета или его лицензиаров.

История культовых блоков Breeze Blocks

Вы когда-нибудь задумывались, что вызвало увлечение современников середины века этими бетонными блоками с декоративными вырезами, которые окружают так много традиционных домов? Ну, они называются шлакоблоки, и у нас есть совок. Начиная с 1930-х годов, шлакоблоки или архитектурные экранные блоки предлагают декоративную экранную стену или забор с архитектурной привлекательностью. Как вы, наверное, заметили, эти бетонные блоки стали очень популярными в эпоху модерна середины века в 1950-х и 1960-х годах.

Как в жилых, так и в коммерческих зданиях стали использовать в конструкции шлакоблоки с декоративными отверстиями. Часто эти блоки использовались в жарком климате, чтобы пропускать ветер, отсюда и название «ветрозащитные блоки». Они также стали лучшим материалом для экранов и ограждений в прибрежных районах, подверженных ураганам.

Часто эти блоки использовались в жарком климате, чтобы пропускать ветер, отсюда и название «ветрозащитные блоки». Они также стали лучшим материалом для экранов и ограждений в прибрежных районах, подверженных ураганам.

Дизайн бриз-блоков во Флориде, любезно предоставлено Mid CenturyHome.com

Бриз-блоки часто изготавливают из угольной золы. Их скрепляют портландцементом и часто используют для стен, несущих меньшие нагрузки.

Блоки из шлака появились в период ар-деко

Хотя мы можем ассоциировать шлакоблоки с современным дизайном середины века, на самом деле они появились в период ар-деко. В 1930-х годах шлакоблоки стали тенденцией, используемой в современных домах как способ перехода от здания к двору.

Популярность появилась в 1950-х и 1960-х годах

Ветрозащитные блоки появились в 1930-х годах, но на самом деле они не пользовались большой популярностью до 1950-х и 1960-х годов. В 1960-х годах в пригородах стали использовать шлакоблоки как обычный вариант ограждения. Эти бетонные блоки прижились не только в пригородах, но и в коммерческих проектах.

Эти бетонные блоки прижились не только в пригородах, но и в коммерческих проектах.

Ветрозащитные блоки во время опроса в Бразилии, любезно предоставлено Dwell.com

Почти каждый прибрежный и теплый климат по всему миру начал использовать бриза. Они использовались в жилых и коммерческих проектах по всей Австралии, Бразилии, Испании, США и многих других странах.

Современный дом середины века в Палм-Спрингс, любезно предоставлено Curbed.com

Популярность пошла на убыль в 1970-е годы

В то время как шлакоблоки были прочными и были популярным элементом дизайна в середине современного периода середины века, эта тенденция начала отмирать в 1970-х годах. Из-за отсутствия спроса было произведено только ограниченное количество моделей и размеров.

Газоблоки возвращаются

Хотя это может быть связано только с возрождением современного дизайна середины века, шлакоблоки снова возвращаются. Они начали появляться во всем архитектурном мире как в коммерческих, так и в жилых зданиях, даже в некоторых интерьерах. Минималистичный тренд снова набирает обороты, поэтому дизайнеры могут рассмотреть шлакоблоки как эффективный вариант.

Минималистичный тренд снова набирает обороты, поэтому дизайнеры могут рассмотреть шлакоблоки как эффективный вариант.

Внутренняя стена в отеле Alma в Атланте, любезно предоставлено ресторанами Fifth Group

На самом деле, во время вручения наград Houses Awards 2016 победителем в номинации «Лучший дом площадью менее 200 квадратных метров» стал дом на Нарага-авеню, спроектированный Джеймсом Расселом Архитектором. Этот дом отличается минималистичным дизайном с красивой «кожей» из шлакоблоков. Несколько других домов стали известны благодаря используемым шлакоблокам, например, Breeze Block House от архитектора Принеаса.

Дом на Наранга-авеню / Архитектор Джеймс Рассел, любезно предоставлено ArchDaily.com

Было время, когда в каждом городе среднего размера можно было найти хотя бы один завод по производству бетонных блоков или кирпичей. Однако те времена ушли.

В настоящее время существует не так много компаний, производящих шлакоблоки, если только вы не живете во Флориде, где есть три компании, производящие интересные блоки.

Важное условие – расположение грунтовых вод ниже линии промерзания почвы.

Важное условие – расположение грунтовых вод ниже линии промерзания почвы. Песок является природным материалом, в составе которого не имеется вредных примесей или веществ. А при изготовлении шлакоблока используются преимущественно производственные отходы. Пескоблок совершенно не боится сырости. А также уровень его прочности удивляет.

Песок является природным материалом, в составе которого не имеется вредных примесей или веществ. А при изготовлении шлакоблока используются преимущественно производственные отходы. Пескоблок совершенно не боится сырости. А также уровень его прочности удивляет. Шлакоблок, имеющий свои определенные параметры, практически ничем не отличается от кирпича. Что касается прочности, то блок побеждает кирпич. У кирпича редко встречаются марки прочности, которые превышают 100 кг/см². А шлакоблок существует с маркой М125 и даже М150. Главным отличием от кирпича является то, что шлакоблок можно изготовить дома своими руками.

Шлакоблок, имеющий свои определенные параметры, практически ничем не отличается от кирпича. Что касается прочности, то блок побеждает кирпич. У кирпича редко встречаются марки прочности, которые превышают 100 кг/см². А шлакоблок существует с маркой М125 и даже М150. Главным отличием от кирпича является то, что шлакоблок можно изготовить дома своими руками.