как сделать, состав, рецепт смеси

К категории легких бетонов относятся блоки из опилкобетона, которые, при соблюдении рецептуры замешивания раствора и технологии изготовления, можно приготовить самостоятельно. В качестве основного компонента, входящего в состав изделия, используются опилки. Именно они придают изделию индивидуальные качества, за которые так ценится этот материал. Опилкобетонные блочные элементы имеют свои плюсы и минусы, с которыми важно ознакомиться перед тем, как начать их использовать.

Содержание

- Характеристики и свойства

- Разновидности

- Плюсы и минусы

- Состав опилкоблоков

- Как сделать своими руками?

- Рецепт смеси

- Опалубка и формы

- Применение

Характеристики и свойства

Физико-технические характеристики, условия эксплуатации, параметры, правила применения опилкобетонных блоков контролирует ГОСТ 6133–99. Этот материал относится к категории легких бетонов, из него можно возвести не только дом, гараж, хозпостройку, но и обустроить прочный фундамент и цоколь. Стройматериал обладает высочайшими санитарно-техническими качествами, благодаря чему его часто используют в виде основного сырья для возведения медицинских и детских учреждений.

Стройматериал обладает высочайшими санитарно-техническими качествами, благодаря чему его часто используют в виде основного сырья для возведения медицинских и детских учреждений.

Посмотреть «ГОСТ 6133–99» или cкачать в PDF (2.4 MB)

С характеристиками опилкоблоков можно ознакомиться, изучив таблицу:

| Показатель | Среднее значение |

| Прочность, МПа | 0,5—3,5 |

| Плотность, кг/м3 | 550—850 |

| Теплопроводность | 0,08—0,17 |

| Морозостойкость, циклы | 20—50 |

| Влагопоглощение, % | 40—85 |

| Огнеупорность, ч | 0,75—1,5 |

Разновидности

Конструкционные опилкобетонные блоки используются для возведения стен и обустройства межкомнатных перегородок.

В зависимости от предназначения, опилкоблоки бывают таких разновидностей:

- теплоизоляционные;

- конструкционные.

По плотности материал делится по классам М5, 10, 15, 20. Самый плотный блок марки М5. Именно он используется в качестве основного материала для возведения домов из опилкобетона. Ремонт стеновых поверхностей осуществляется с использованием изделий класса М10, а вот для облицовки и обустройства межкомнатных перегородок больше подойдут блоки М15 и 20.

Плюсы и минусы

Прежде чем начать изготовление опилкобетона в домашних условиях, следует детально знакомиться с достоинствами и недостатками этого стройматериала. Из плюсов выделяют такие:

- малый вес;

- повышенная степень шумоизоляции;

- абсолютная экологическая безопасность;

- доступность по цене;

- простота кладки и легкость обработки;

- надежность, долговечность.

Главные недостатки изделия такие:

Для получения качественного строительного материала необходимо использовать опилки определенных пород древесины.

- длительный цикл приобретения заявленных эксплуатационных характеристик;

- высокий коэффициент влагопоглощения;

- возможность использования опилок только определенных пород древесины.

Состав опилкоблоков

Чтобы сделать опилкобетонные блоки своими руками, сначала полезно изучить состав материала, после чего запастись качественным сырьем. Смесь для изготовления блочных элементов состоит из таких компонентов:

- портландцемент;

- песок;

- древесная щепа;

- глина или гашеная известь;

- вода.

Опилки для изготовления стройматериала берутся только из определенных пород древесины. Чтобы изделие получилось качественным и устойчивым к гниению и размножению микроорганизмов, рекомендуется использовать щепу, полученную после обработки таких хвойных пород деревьев:

- сосна;

- пихта;

- ель.

Но допустимо использовать и опилки, оставшиеся после распила таких деревьев:

Для изготовления блоков разрешается применять щепы после распила таких деревьев, как береза, дуб, ясень.

- тополь;

- граб;

- бук;

- дуб;

- ясень;

- береза.

Как сделать своими руками?

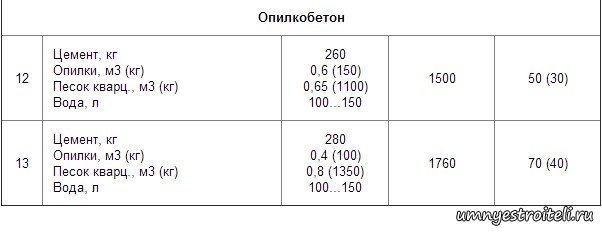

Рецепт смеси

Пропорции опилкобетона определяют коэффициент плотности и прочности готового материала. Чтобы приготовить бетон повышенной плотности, потребуются компоненты в таких количествах:

Чтобы приготовить бетон повышенной плотности, потребуются компоненты в таких количествах:

- щепа — 1 т;

- цемент — 1 т;

- песок — 2,5 т;

- известь 250 кг.

Помимо соблюдения указанных пропорций, немаловажно придерживаться порядка перемешивания компонентов. Сначала необходимо соединить требуемое количество песка с цементом, тщательно перемешать. После добавляются опилки и известь, опять смешивается. В конце понемногу доливается вода, до получения требуемой консистенции. Чтобы бетонное тесто получилось однородным, рекомендуется готовить его в бетоносмесителе.

Правильно приготовленный раствор эластичен, после сжатия остается в той же форме, не рассыпается и не деформируется.

Опалубка и формы

Одинаковые размеры достигаются путем применения формы или опалубка, куда утрамбовывают готовую смесь.

Чтобы блоки вышли одинакового размера, рекомендуется приобрести или сделать самостоятельно формы для заливки. Опалубка изготавливается из деревянных досок, рекомендуется делать разборные формы, чтобы можно их было быстро собрать, а потом разобрать. Смесь укладывается в формы, тщательно трамбуется. За 3—4 часа раствор схватывается, однако изделие должно вылежаться 5—7 дней. Сушку опилкоблоков проводят в хорошо проветриваемом помещении. Затем блоки выкладываются в невысокие столбы, где и достигается наибольшая плотность.

Смесь укладывается в формы, тщательно трамбуется. За 3—4 часа раствор схватывается, однако изделие должно вылежаться 5—7 дней. Сушку опилкоблоков проводят в хорошо проветриваемом помещении. Затем блоки выкладываются в невысокие столбы, где и достигается наибольшая плотность.

Применение

Производство опилкобетонных блоков приобретает все большую популярность, потому что этот материал активно используется для возведения конструкций различного предназначения. Многие строительные компании предлагают проекты частных домов из опилкобетона. Кроме этого, используя такой стройматериал, получится соорудить коттедж, гараж, хозпостройку и даже забор. Опилкоблоки применяются для обустройства прочного и надежного фундамента, который после заливки еще долго не будет нуждаться в реставрации.

Использование опилкобетона в дачном строительстве

Возле любого деревообрабатывающего предприятия можно найти горы опилок и стружек. Несмотря на дешевизну, эти древесные отходы — ценный строительный материал. Его можно использовать в дачном и индивидуальном строительстве как наполнитель для бетона.

Несмотря на дешевизну, эти древесные отходы — ценный строительный материал. Его можно использовать в дачном и индивидуальном строительстве как наполнитель для бетона.

Дома, построенные из опилкобетона, обладают отличными потребительскими качествами, их микроклимат близок к домам с деревянными срубами. Стены в них отлично держат тепло, в 15-20 раз лучше кирпичных. Кроме того, в отличие от обычного бетона, бетон из опилок, содержащий до 90% древесины, можно резать ножовкой и забивать в него гвозди.

Подготовка опилок

Частички древесины в опилкобетоне находятся в капсулах из вяжущего раствора, что защищает их от вредного воздействия окружающей среды и определяет долговечность конструкций в целом. Лучший результат дает использование свежих опилок хвойных пород.

Если опилки старые, то их надо предварительно обработать, чтобы дополнительно защитить от гниения. В качестве консерванта используют 10%-й раствор хлорида кальция или известковое молочко. После высыхания опилки обрабатывают повторно раствором жидкого стекла или битумной эмульсией. Еще один способ подготовки опилок — «запаривание» негашеной известью. Смесь опилок и извести слегка смачивают водой и оставляют на 3-4 дня под полиэтиленовой пленкой.

Еще один способ подготовки опилок — «запаривание» негашеной известью. Смесь опилок и извести слегка смачивают водой и оставляют на 3-4 дня под полиэтиленовой пленкой.

Внешние стены жилых домов, возведенных из опилкобетона, дополнительно защищают от атмосферных осадков с помощью кирпичной кладки или другой облицовки. Внутренние стены штукатурят. Вместе с тем, в интернете можно найти множество примеров, когда различные постройки из опилкобетона стоят десятилетиями без всякой дополнительной защиты.

Для опилкобетона не годится мелкая древесная пыль. Поэтому перед началом обработки опилки просеивают последовательно через сетки с ячейками 20, 10 и 5 мм. Отсеиваются самые крупные и наиболее мелкие фракции. Рабочий наполнитель — остаток на сетке 5 мм, в него добавляют до 30% стружек и фракций размером 10 мм. Перед закладкой необработанных древесных составляющих их тщательно просушивают.

Приготовление опилкобетона

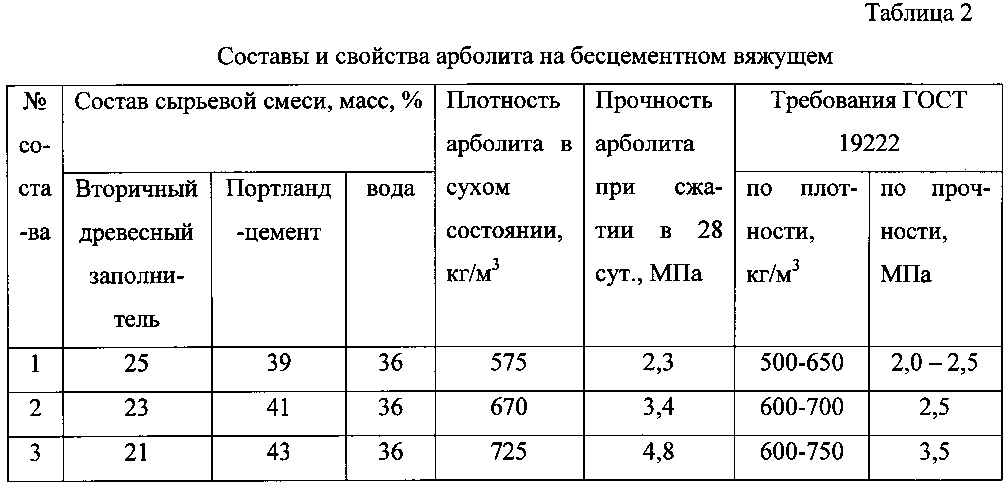

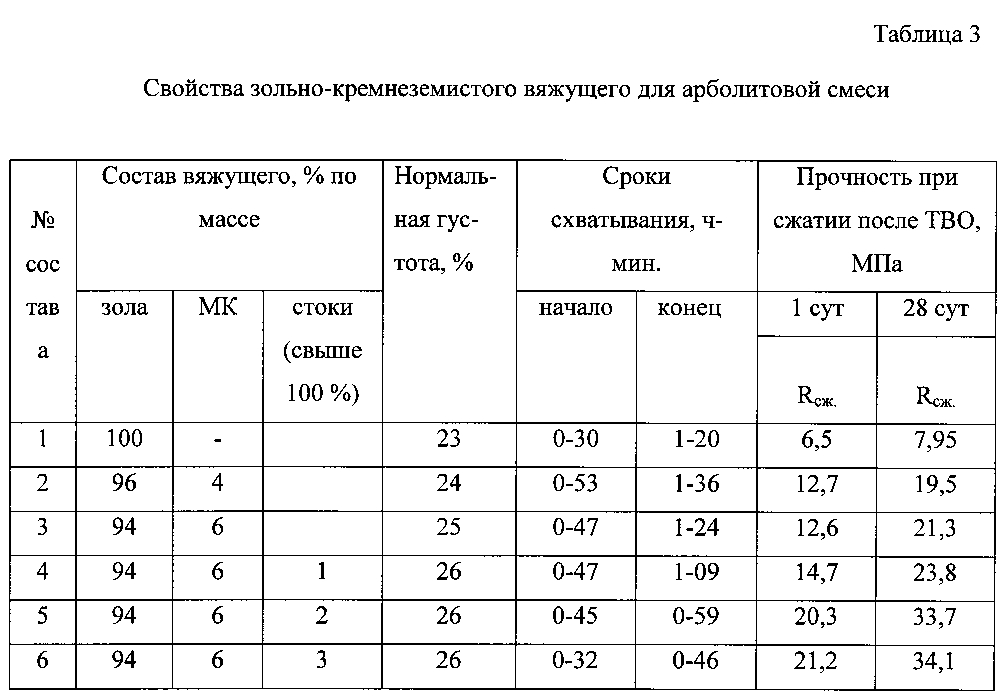

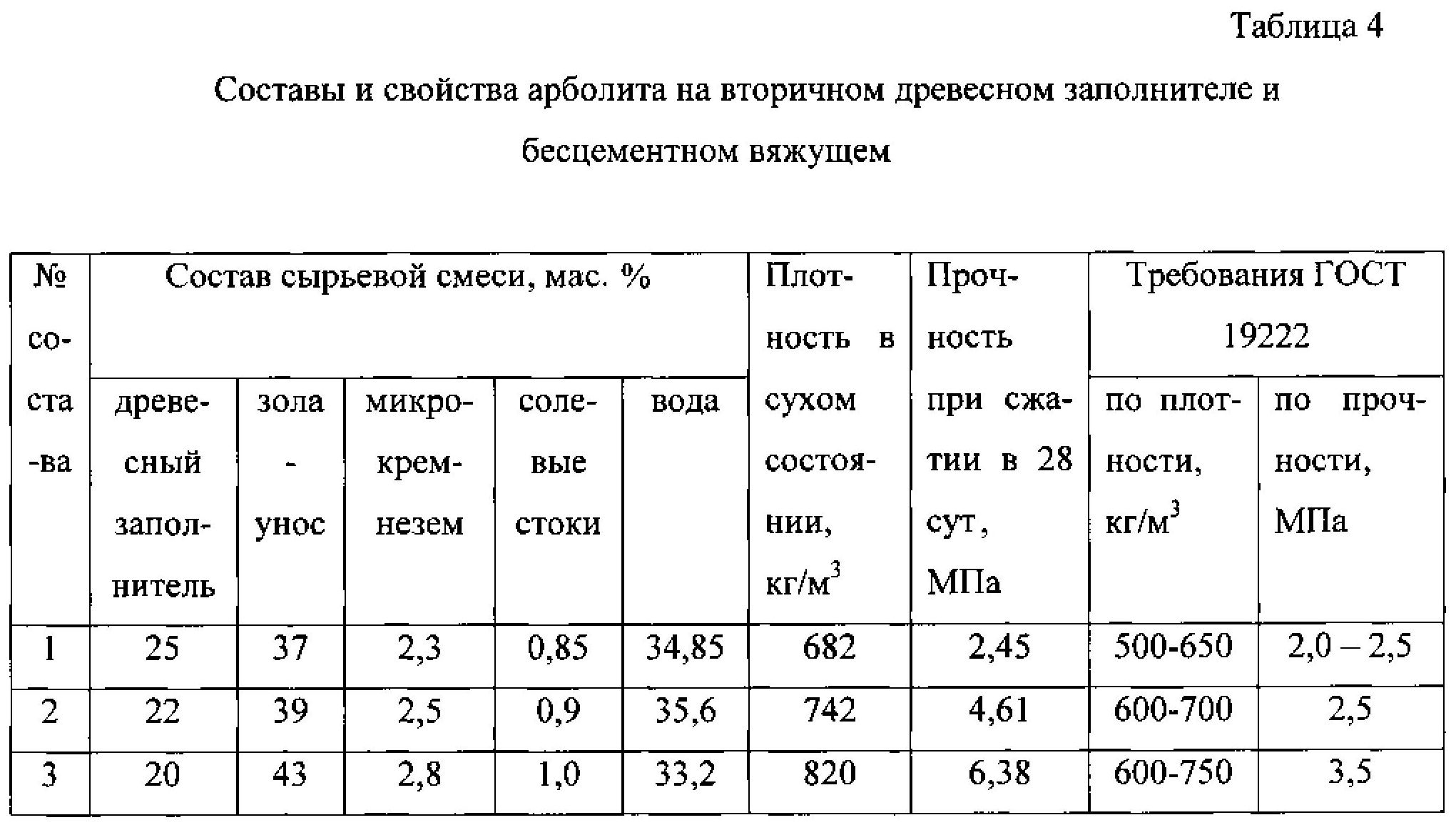

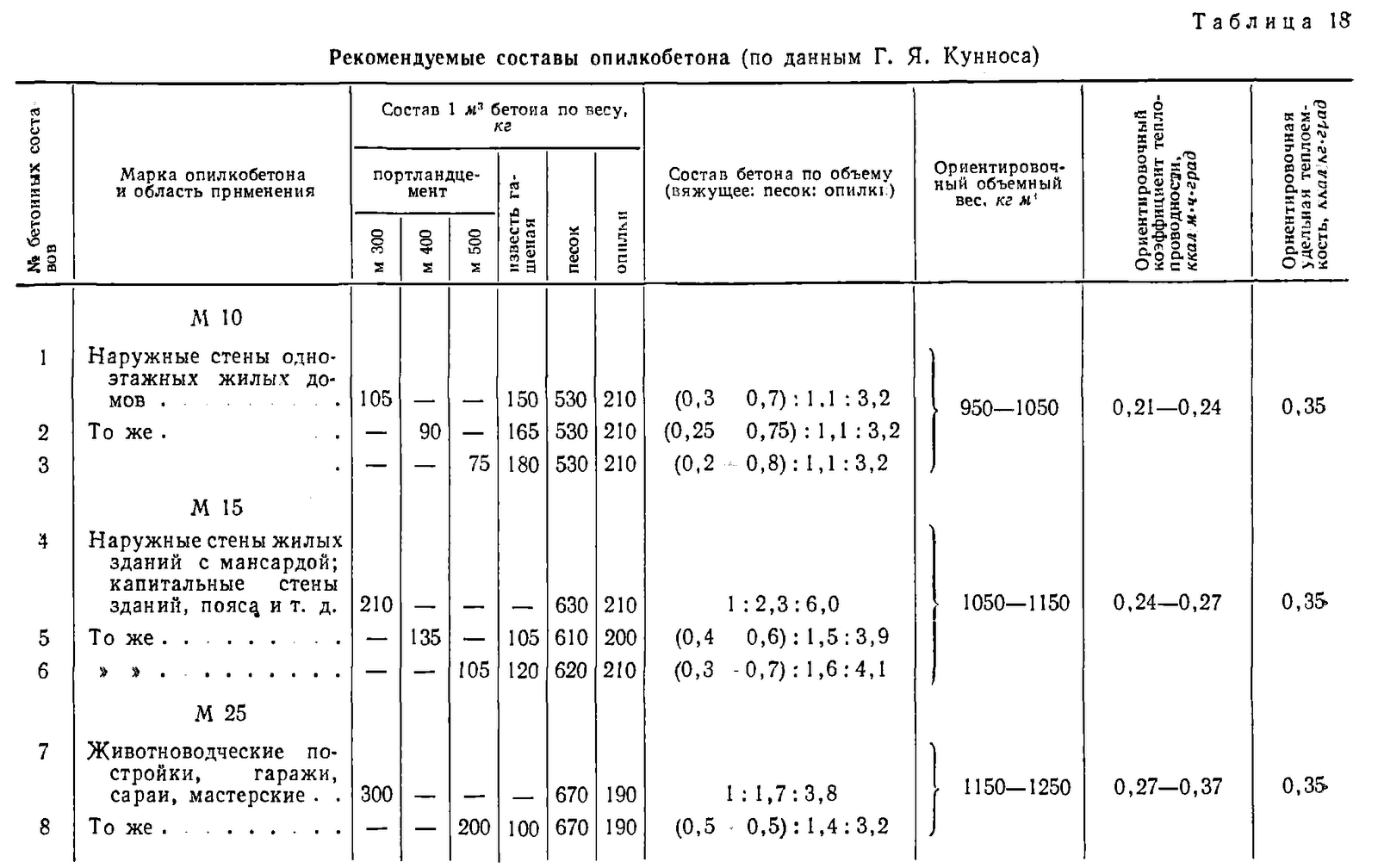

Рецептов опилкобетона множество. В зависимости от назначения можно готовить смеси плотностью от 500 до 1250 кг/м3. В качестве вяжущего вещества применяют цемент, известь, гипс, глину, получая бетоны марки от М5 до М25. Общее требование: весовое соотношение вяжущих веществ и наполнителей должно быть не менее чем 1:1. Иными словами, на 100 кг опилок в смеси должно суммарно приходиться не менее 100 кг вяжущей составляющей. В таблице в качестве примера приведены несколько вариантов.

В качестве вяжущего вещества применяют цемент, известь, гипс, глину, получая бетоны марки от М5 до М25. Общее требование: весовое соотношение вяжущих веществ и наполнителей должно быть не менее чем 1:1. Иными словами, на 100 кг опилок в смеси должно суммарно приходиться не менее 100 кг вяжущей составляющей. В таблице в качестве примера приведены несколько вариантов.

| Марка бетона | Цемент М300 (кг) | Гашеная известь (кг) | Песок (кг) | Опилки (кг) | Плотность бетона (кг/м3) |

|---|---|---|---|---|---|

| М10 | 105 | 150 | 530 | 210 | 950-1050 |

| М15 | 210 | — | 630 | 210 | 1050-1150 |

| М25 | 300 | — | 670 | 190 | 1150-1250 |

Главная технологическая операция, обеспечивающая долговечность и прочность бетона — тщательное перемешивание сухих компонентов. Даже если требуется относительно небольшое количество бетона, вручную достичь необходимого результата трудно, значительно проще и надежнее использовать бетономешалку.

Сначала перемешивают вяжущие составляющие и песок до образования однородной смеси. Затем засыпают опилки, после чего постепенно, малыми порциями вводят воду.

Для приготовления опилкобетона требуется 250-350 литров воды на 1м3 раствора. Достаточное количество влаги определяют опытным путем — сжатием раствора в кулаке. При оптимальном соотношении смесь удерживает форму, и из нее не выжимается вода.

Использование опилкобетона

Легкие бетоны М5 используют для теплоизоляции. Бетоны M10, М15 годятся для возведения стен одноэтажных строений, М25 — двухэтажных и неотапливаемых помещений.

Опилкобетон можно заливать непосредственно в опалубку. Но ввиду того, что он сравнительно долго затвердевает и пружинит при трамбовании, предпочтительно выкладывать стены из заранее приготовленных блоков.

Для изготовления блоков потребуются деревянные или стальные формы. Размеры форм могут быть любыми, но на практике редко превышают 20×20×40 см. Блоки больших размеров плохо сохнут, тяжелы и неудобны в работе. Для уменьшения веса их делают пустотелыми, устанавливая в форму на время заливки и трамбовки различные пустотозаполнители из стали или дерева.

Для уменьшения веса их делают пустотелыми, устанавливая в форму на время заливки и трамбовки различные пустотозаполнители из стали или дерева.

Качество блоков и их долговечность зависит от степени уплотнения смеси в форме. На практике применяют ручную и вибротрамбовку. В первом случае смесь уплотняется штыкованием при помощи куска арматуры. Операция трудоемкая, поэтому ее проводят в несколько этапов, заливая блок слоями.

Для вибротрамбовки используют вибростолы, вибрирующие поверхности, на которых размещают форму с раствором. Можно ограничиться и обычным перфоратором. Бур в режиме удара упирают в стальную плоскость (рамку из уголка, широкую полоску), размещенную на поверхности уплотняемого раствора.

Особенность блоков из опилкобетона заключается в том, что из формы их достают уже после схватывания, а не сразу после вибротрамбовки. Поэтому, чтобы ускорить строительные работы в целом, потребуется заранее изготовить несколько заливочных форм.

Успехов!

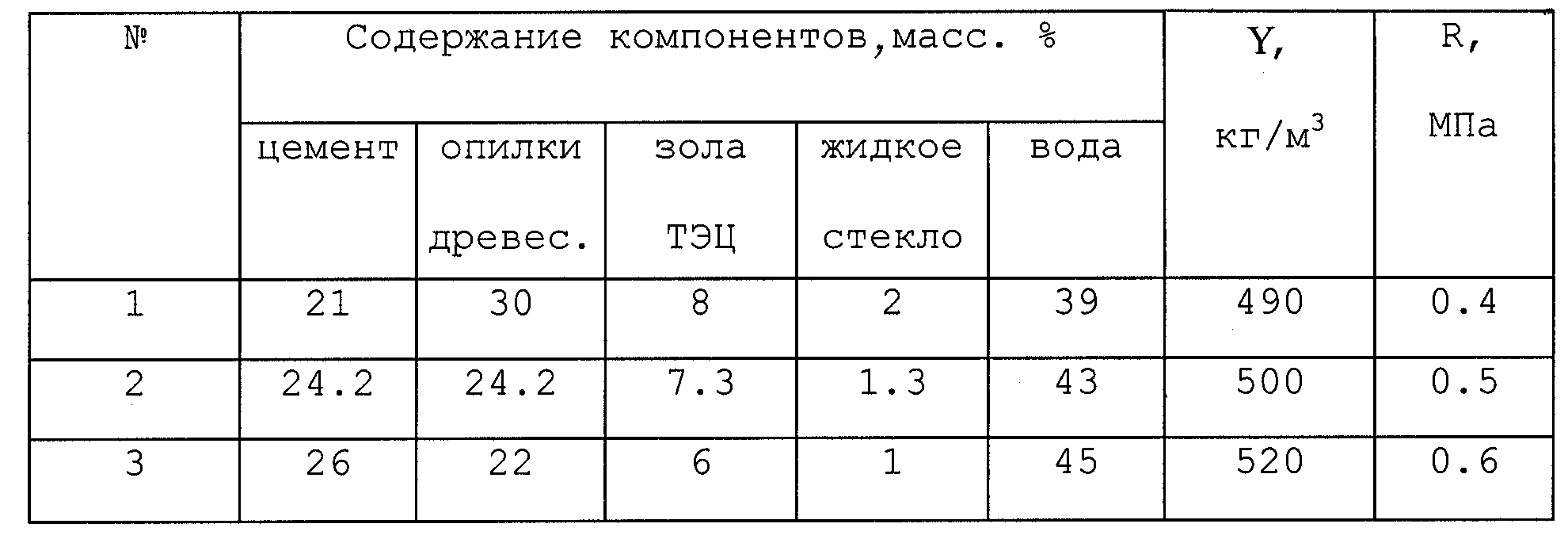

Использование золошлаковых и древесно-стружечных отходов в качестве заменителя мелких заполнителей в бетонной смеси Инуддин

1 Раджа Марпаунг 1 , Дарма Прабуди 1

1 Государственный политехнический институт Шривиджая

* Автор, ответственный за переписку. Электронная почта: [email protected]

Электронная почта: [email protected]

Автор, ответственный за переписку

Kosim Kosim

Доступен в сети с 14 февраля 2022 г.

- DOI

- 10.2991/ahe.k.220205.005Как использовать DOI?

- Ключевые слова

- Зола; Опилки; Прочность бетона на сжатие

- Реферат

Бетон представляет собой разделенную смесь песка, цемента, воды и добавок. Проектируемый бетон изготавливается из смеси цемента с зольным остатком + опилки, щепа, песок и вода. Цель данного исследования состояла в том, чтобы определить эффект использования зольного остатка + опилок и соотношения между зольным остатком + опилками и мелким заполнителем. В данном исследовании использовались варианты 0%БК+СК: 100%АХ; 5%БА+СК: 95% АХ; 10%БА+СК: 90%АХ; 15%БА+СК: 85%АХ; 20%БА+СК: 80%АХ; 25%БА+СК: 75%АХ. Результаты испытаний бетона на прочность при сжатии в возрасте 28 суток для 0%БА+СК: 100%АН; 5%БА+СК: 95%АХ; 10%BA+SK: 90%AH и 15%BA+SK: 85%AH получили 262,52 кг/см2; 253,63 кг/см2; 242,67 кг/см2; и 235,11 кг/см2 соответствуют требованиям к качеству бетона 225 кг/см2.

Для смеси 20%БА+СК: 80%АГ, 25%БА+СК: 75%АГ в возрасте 28 суток получено 203,70 кг/см2 и 197,93 кг/см2 и не соответствует требованиям качества бетона 225 кг /см2. Бетонная смесь с использованием 15% BA+SK: 85% AH является лучшей бетонной смесью, а прочность бетона на сжатие составляет 235,11 кг/см2. Чем больше использование золы и опилок в бетонной смеси, тем меньше будет прочность бетона на сжатие.

Для смеси 20%БА+СК: 80%АГ, 25%БА+СК: 75%АГ в возрасте 28 суток получено 203,70 кг/см2 и 197,93 кг/см2 и не соответствует требованиям качества бетона 225 кг /см2. Бетонная смесь с использованием 15% BA+SK: 85% AH является лучшей бетонной смесью, а прочность бетона на сжатие составляет 235,11 кг/см2. Чем больше использование золы и опилок в бетонной смеси, тем меньше будет прочность бетона на сжатие.- Copyright

- © 2022 Авторы. Опубликовано Atlantis Press International B.V.

- Открытый доступ

- Это статья с открытым доступом под лицензией CC BY-NC.

Скачать статью (PDF)

- Название тома

- Материалы 5-й международной конференции FIRST T1 T2 2021 (FIRST-T1-T2 2021)

- Series

- Atlantis Highlights in Engineering

- Дата публикации

- 14 февраль 2022

- ISBN

- 10.2991/ahe.k.220205.005

- ISSN

- 2589-4943

- DOI

- 10.2991 /ahe.k.

220205.005Как использовать DOI?

220205.005Как использовать DOI? - Copyright

- © 2022 Авторы. Опубликовано Atlantis Press International B.V.

- Открытый доступ

- Это статья с открытым доступом под лицензией CC BY-NC.

Цитировать эту статью

AU — Косим Косим

AU — Зайнуддин Зайнуддин

AU — Раджа Марпаунг

AU — Дарма Прабуди

КГ — 2022

ДА — 14.02.2022

ТИ — Использование отходов золы и опилок в качестве заменителя мелкого заполнителя в бетонной смеси

BT — Материалы 5-й Международной конференции FIRST T1 T2 2021 (FIRST-T1-T2 2021)

ПБ — Атлантис Пресс

СП — 26

ЭП — 31

СН — 2589-4943

УР — https://doi.org/10.2991/ahe.k.220205.005

ДО — 10.2991/ахэ.к.220205.005

ID — Косим2022

Скорая помощь —

загрузить .riscopy в буфер обмена

Эксперимент с полом Chipcrete – Ultra Living

Часть моего пола площадью 2000 квадратных футов.

Этот эксперимент направлен на поиск доступного пола. При площади 2000 кв. футов пол толщиной 4 дюйма составляет около 25 ярдов, доставлено 3 грузовика с бетоном на сумму около 3 тыс. долл. США.

долл. США.

Недельная аренда шлифовальной машины для бетона стоит около 1000 долларов.

Итак, стоимость отшлифованного бетонного пола своими руками составляет 4 тысячи долларов. Так как у меня целая гора сухостоя – может быть, я найду решение подешевле…

Другие цели эстетические и тепловые. Полированный бетон, холодит ноги. В идеале у пола будет достаточное значение R, чтобы изолировать теплые ноги от 55-градусной температуры земли, когда она теплая, но не настолько, чтобы блокировать помещение от термальной массы земли под полом.

Другой целью является отделка под дерево. В идеале результатом будет пол, пригодный для пескоструйной обработки, со значением R 3-4.

После лесного пожара у меня осталось МНОГО мертвых деревьев. и древесная щепа почти бесплатна. Стоимость производства около 30 кубических ярдов составляет около 300 долларов США за аренду измельчителя на день. Идея состоит в том, чтобы использовать эту древесную стружку в качестве сыпучего материала для бетона.

Эксперимент 1:

Партия 0 – Куча древесной щепы с добавлением серого цемента.

Смоченная щепа + цемент

Уроки:

- Нужен наполнитель для приостановки цемента, иначе он осядет на дно и не удержится. чипсы

- Цемент почему-то не затвердел.

Результат: На следующее утро высыпано ведро с древесной щепой с полузастывшим слоем цемента на дне ведра. Цементная паста твердая и не схватывается.

Эксперимент 2 и 3

pH-тест бункера для замачивания показал очень кислый характер древесной щепы. Вероятно, поэтому цемент не схватывался.

Партия 1 – Смоченная щепа с опилками + армирующее волокно

- Цемент, подвешенный на опилках (успех)

- Слишком влажно – необходимо уменьшить количество воды

- Пузыри появились сверху. Смесь вспененная, как поднимающаяся буханка хлеба (CO2)

Был ли цемент нейтрализован кислотой?

Изображение образца формы с пузырьками, появившимися на поверхности. CO2 от кислотно-щелочной нейтрализации.

CO2 от кислотно-щелочной нейтрализации.

Ага… рН бака для замачивания был около 4,5 – очень кислый. Цемент очень щелочной. Древесная кислота нейтрализовала реакцию и создавала пузырьки газа в смеси.

Обе проблемы. Вероятно, поэтому цемент в эксперименте 1 так и не затвердел. Из древесины выделялось достаточно кислоты, чтобы нейтрализовать/подавить химию цемента.

Бункер для замачивания – контейнер IBC, наполненный заболоченной древесной стружкой.

Более серьезная проблема, вероятно, в том, что только часть пузырьков выходила из-под поверхности. Если бы смесь затвердела – она была бы полна пузырей и, вероятно, слабая.

Кстати все это есть в стандартном рецепте бетона:

- 3 части щебня (вместо гравия)

- 2 части опилок (вместо песка)

- 1 часть цемента

- Вода в густую суспензию с обрабатываемой поверхностью

Эксперимент 4

Мой запасной мешок сельскохозяйственной извести.

Как я могу нейтрализовать древесную кислоту… Искал в Интернете цемент для древесной щепы и нашел эти ссылки.

- Патент Faswall,

- Древесная щепа Агреста.

Оба они предварительно обрабатывают древесную щепу щелочным веществом, специальной негашеной известью или MOP.

рН и образец древесной щепы и извести. Обратите внимание на пузырьки в образце и темно-синюю щелочь с pH > 8 на тест-полоске. Кислоты больше нет.

Давай попробуем!

- Древесная щепа и опилки в барабан колеса

- 1 часть сельскохозяйственной извести

- Смешайте влажную щепу и опилки с известью, чтобы известь покрыла частицы (концепция заключается в нанесении щелочи на поверхность древесины для нейтрализации органических кислот (танинов и т. д.). Известь очень липкая и хорошо прилипает.

- Горсть цементного армирующего волокна

- 1 часть цемента

- Вода для приготовления суспензии.

- Приведен в экспериментальную форму

Подождал 20 минут, чтобы проверить наличие пузырьков. На этот раз никаких пузырьков в цементе. Смесь теплая на ощупь и, кажется, затвердевает.

Смесь теплая на ощупь и, кажется, затвердевает.

Назад к математике. Мешок цемента весом 80 фунтов стоит около 11 долларов в Home Depot, и каждый мешок рассчитан примерно на 6 кубических футов против 27 кубических футов на ярд. Это означает, что на каждый кубический ярд бетона потребуется около 5 мешков = 55 долларов цемента. Ой!

Бетон продается по цене около 90 долларов за ярд – математика просто взорвалась. Когда самодельные материалы доходят примерно до половины простого пути — эксперименту не везет. Это произошло, когда размер партии превысил 7 ярдов.

Одна только стоимость цемента настолько высока, что древесная щепа не имеет смысла Не стоит экономить 35 долларов США на ярде при резке, измельчении и смешивании!

В постоянном анализе между покупкой и сборкой – покупка побеждает в этой гонке!

Chipcrete report:

Итак, на следующее утро. Первые два эксперимента довольно мягкие и раздутые, как буханки хлеба. Кислота / щелочь, безусловно, проблема.

Для смеси 20%БА+СК: 80%АГ, 25%БА+СК: 75%АГ в возрасте 28 суток получено 203,70 кг/см2 и 197,93 кг/см2 и не соответствует требованиям качества бетона 225 кг /см2. Бетонная смесь с использованием 15% BA+SK: 85% AH является лучшей бетонной смесью, а прочность бетона на сжатие составляет 235,11 кг/см2. Чем больше использование золы и опилок в бетонной смеси, тем меньше будет прочность бетона на сжатие.

Для смеси 20%БА+СК: 80%АГ, 25%БА+СК: 75%АГ в возрасте 28 суток получено 203,70 кг/см2 и 197,93 кг/см2 и не соответствует требованиям качества бетона 225 кг /см2. Бетонная смесь с использованием 15% BA+SK: 85% AH является лучшей бетонной смесью, а прочность бетона на сжатие составляет 235,11 кг/см2. Чем больше использование золы и опилок в бетонной смеси, тем меньше будет прочность бетона на сжатие. 220205.005Как использовать DOI?

220205.005Как использовать DOI?