норма на 1м2, фото и видео

Приступая к ремонту, каждый хороший хозяин прежде всего просчитывает, сколько и каких материалов ему нужно. Речь, конечно, не идет о точных расчетах, но в общих чертах желательно представлять, в какую сумму обойдется ремонт. Грунтовка для бетонных поверхностей используется практически везде и вопрос, каков расход бетоноконтакта на 1м2 интересует многих. В данной статье мы постараемся ответить на самые распространенные вопросы, касающиеся этого вида грунта.

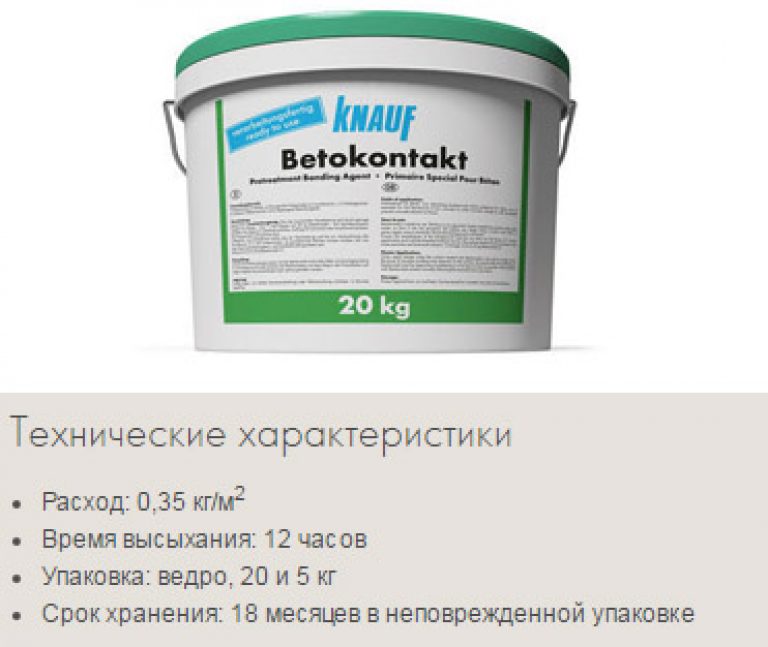

Фото упаковки бетонконтакт.

Что собой представляет данный вид грунта

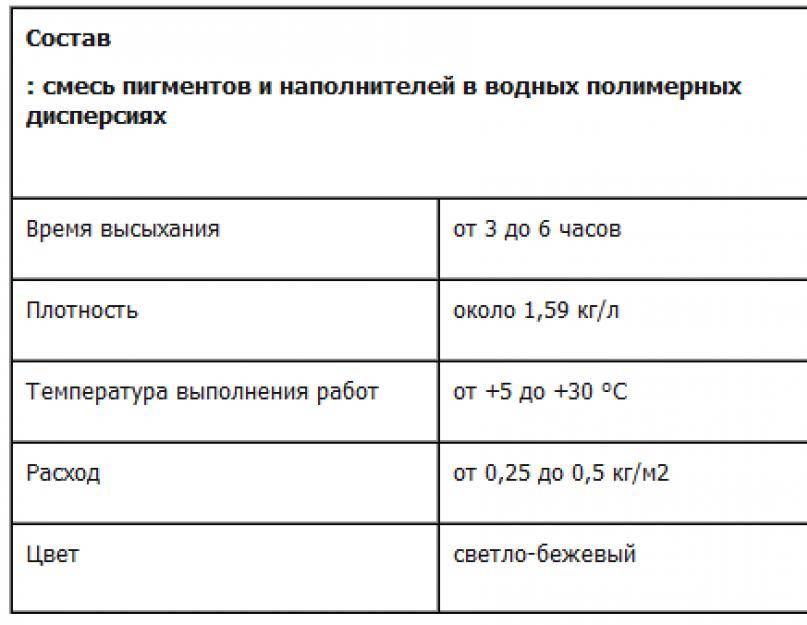

Точный рецепт состава производители, конечно, держат в тайне и у каждого он свой. Но общая структура примерно такова. Смесь имеет акриловую основу, для обеспечения хорошей адгезии добавляется кварцевый песок и в некоторых случаях цемент. Все это связывают, объединяют и усиливают различные полимерные добавки и присадки.

Если отойти от инженерных терминов, то грунт исполняет роль масла на бутерброде. То есть он обеспечивает надежное сцепление штукатурки с основой. Универсальность его еще в том, что необязательно основа должна быть непременно бетонной. С тем же успехом его можно наносить на краску, гипсокартон и даже старый кафель, главное чтобы основа была крепкой.

То есть он обеспечивает надежное сцепление штукатурки с основой. Универсальность его еще в том, что необязательно основа должна быть непременно бетонной. С тем же успехом его можно наносить на краску, гипсокартон и даже старый кафель, главное чтобы основа была крепкой.

Гладкая и прочная стена достаточно тяжело поддается оштукатуриванию. Чтобы состав лег на поверхность, необходимо сделать ее шероховатой, за это в грунтовке отвечают присадки и кварцевый песок. После использования бетонконтакта стена или потолок становятся похожими на наждачную бумагу и на ней, хорошо будет держаться практически любой штукатурный состав.

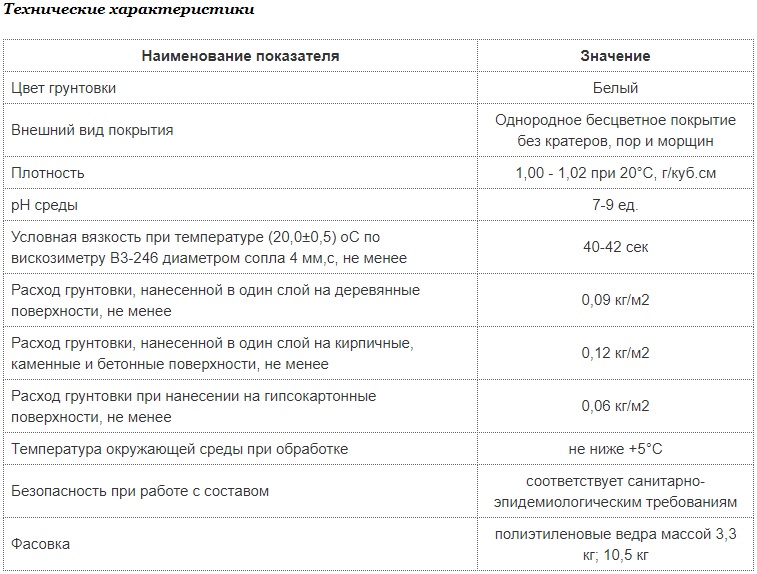

Характеристики состава.

Если говорить о гипсокартоне, то кроме усиления адгезионных качеств, этот вид грунта еще значительно укрепляет поверхность листа. Кроме того грунт является одним из немногих растворов который легко справляется с въевшимися масляными или иными пятнами.

Большим плюсом раствора является его экологическая нейтральность. Все элементы, входящие в состав не имеют запаха, это позволяет использовать его как для внутренних, так и для наружных работ. Еще акрил обеспечивает хорошую паропроницаемость стен. Единственным ограничением можно считать невозможность работы в холодное время года, когда температура опускается ниже +5 ºС.

Еще акрил обеспечивает хорошую паропроницаемость стен. Единственным ограничением можно считать невозможность работы в холодное время года, когда температура опускается ниже +5 ºС.

Принцип работы грунта.

Работа с грунтом

Инструкция гласит, что любой грунт должен наноситься на чистую, по возможности, обеспыленную поверхность. Как уже упоминалось, температура должна быть выше +5 ºС. Раствор жидкий, токопроводящий и желательно перед началом работы обесточить помещение.

Состав поступает в торговую сеть в уже готовом виде и не требует дополнительных действий, за исключением того что перед работой должен быть тщательно перемешан своими руками. В нем присутствует песок, который имеет особенность оседать, поэтому перемешивать необходимо не только перед применением, но и в процессе работы.

Важно: наносить бетонконтакт можно поролоновым валиком, но профессионалы предпочитают работать макловицей, так как щеткой легче залезть в труднодоступные места.

Использование краскопульта допускается, но с соплом соответствующего размера.

Дабы прогрунтованная поверхность отличалась на общем фоне, раствор колеруется, как правило, в розовый цвет. Время высыхания может колебаться от 2 до 4 часов, в зависимости от температуры воздуха и уровня проветриваемости помещения.

Работа макловицей.

Расход состава

Норма расхода бетоноконтакта на 1м2 больше зависит не от вида основы, а скорее от ее пористости, то есть от способности впитывать влагу.

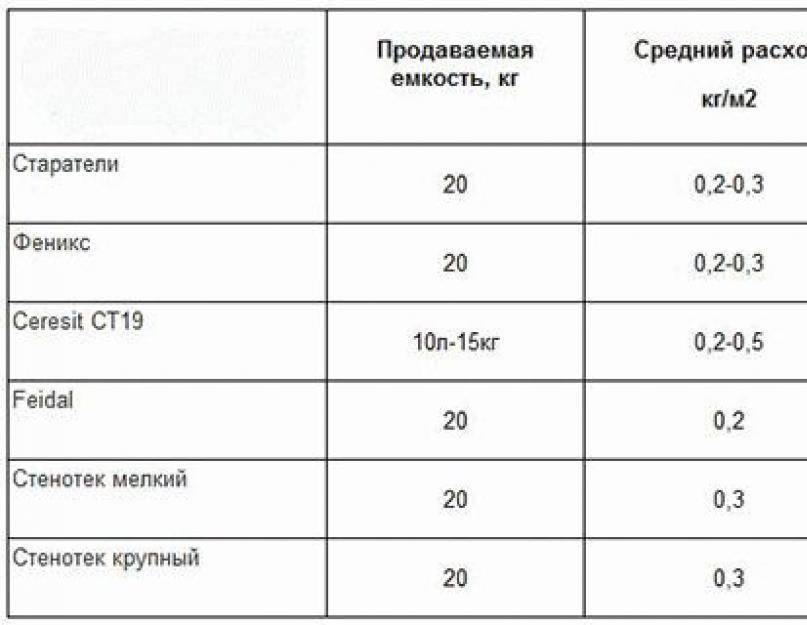

Далее мы приводим усредненные данные, полученные опытным путем.

- Пористый материал отличается высокими характеристиками поглощения влаги, грунта на него расходуется 0,35 – 0,5 кг. Сюда относят предварительно шлифованный бетон, прочную шпатлевку, пескобетон, строительный кирпич и некоторые виды природного камня. Эти поверхности перед использованием бетонконтакта, рекомендуется обработать каким либо грунтом глубокого проникновения. Если обрабатывается дерево, то применяется антисептик.

- Материалы со средней пористостью поглощают влаги меньше и норма расхода бетонконтакта на 1м2 соответственно ниже, от 0,2, до 0,35 кг. К ним относятся монолитные блоки из бетонов высоких марок, большинство наливных полов, плитка из бетона и некоторые виды облицовочного кирпича.

- Особо ценится грунт за возможность обработки малопористых и гладких поверхностей, на них расходуется примерно 0,15 – 0,25 кг на 1м². Это могут быть затертые бетонные монолиты, зажелезненная бетонная стяжка, керамическая или кафельная плитка, старая въевшаяся краска и даже стекло.

Нанесение валиком.

Совет: качество обработанной поверхности определяется элементарно, после того как состав полностью высохнет, визуально покрытие должно быть однородным и не иметь пропусков.

Далее по нему нужно провести шпателем, если песок не осыпается, все нормально, в противном случае следует покрыть еще раз.

Как уменьшить расход состава

Если сказать просто — то никак. Специалисты не советуют даже экспериментировать в этом направлении. Цена бетонконтакта вполне лояльная и не нужно пытаться снимать пенку с тех мест, откуда ее снимать не принято, такие попытки могут дороже обойтись впоследствии.

Специалисты не советуют даже экспериментировать в этом направлении. Цена бетонконтакта вполне лояльная и не нужно пытаться снимать пенку с тех мест, откуда ее снимать не принято, такие попытки могут дороже обойтись впоследствии.

Как минимум штукатурный слой может растрескаться и потерять достойный вид, но может дойти и до полного отслоения покрытия. Данный вид грунта кроме собственно увеличения адгезии обладает еще и достойными гидроизолирующими характеристиками. А большинство штукатурных составов и шпатлевок разбавляется водой.

Если мокрый состав накладывается на плохо прогрунтованную поверхность, влага из раствора впитывается в основу и процесс твердения останавливается, а усадка продолжается. В результате штукатурный слой трескается и отваливается. Высокопористая основа буквально высасывает воду, а бетонконтакт препятствует этому процессу.

Грунт глубокого проникновения.

Совет: иногда можно встретить «специалистов», которые рекомендуют разбавить грунт водой.

Так вот, акриловые составы не растворяются водой, грунт просто становится неоднородным и фактически он будет испорчен.

На видео в этой статье даны дополнительные советы по теме.

Вывод

Как видно из выше изложенных данных, расход бетоноконтакта на м2, с учетом стоимости, относительно невелик. Пытаясь сэкономить, вы рискуете нарваться на повторный ремонт. Мало кого может устроить потрескавшаяся и обвалившаяся местами штукатурка, в этом случае косметическими мерами не обойтись, нужно будет начинать весь ремонт с нуля, а это повлечет за собой удвоенную смету расходов.

Грунт отечественного производства.

Добавить в избранное

Версия для печати

Поделитесь:

Статьи по теме

Все материалы по теме

Для чего нужен бетоноконтакт в ремонте? Расход бетоноконтакта на 1м2.

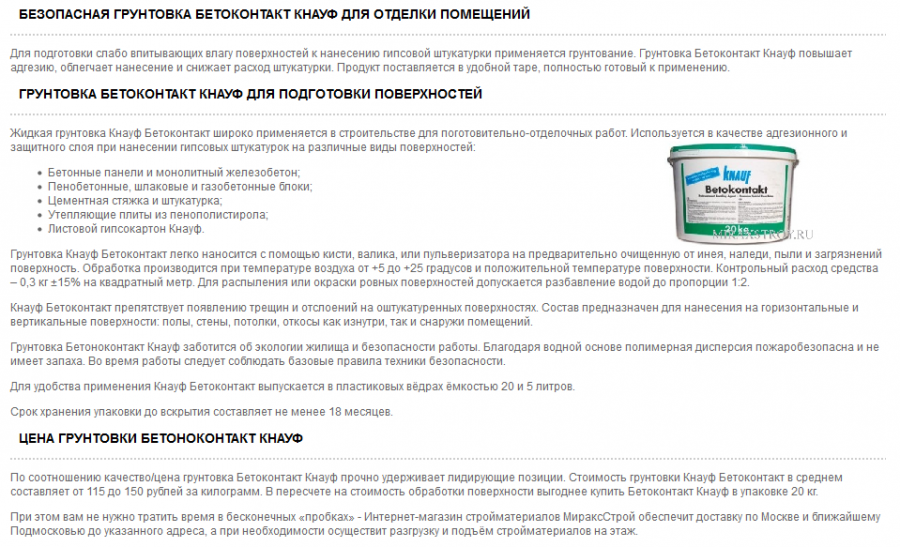

Планируя ремонт, каждому хозяину хочется, чтобы конечный результат отделочных работ держался неизменным максимально долго, не теряя своей первоначальной красоты.

Поэтому профессионалы рекомендуют перед нанесением отделочных материалов использовать бетоноконтакт. Для чего нужен бетоноконтакт, и каким должен быть расход смести на 1м2 вы узнаете из нашей статьи.

Что такое бетоноконтакт?

Для обработки влагоотталкивающих и плотных поверхностей существует специальный адгезионный штукатурный грунт именуемый – бетоноконтакт. Он является экологически чистым строительным материалом, задача которого обеспечить высокую степень сцепления штукатурки с твердыми поверхностями.

Для чего нужен бетоноконтакт?

Применение бетоноконтакта в основном происходит на бетонных поверхностях, однако, может использоваться для обработки кирпича и гипсокартона, керамической и бетонной плитки. Этот строительный материал очень хорошо ложится и на более гладкие поверхности, например, на старую краску.

Расход бетоноконтакта на 1м2 напрямую зависит от пористости обрабатываемой поверхности. Причем он может отличаться, даже если его применять на одной и той же поверхности. Однако, закупая строительный материал, каждому необходимо рассчитать количество материала. Как же это сделать, чтобы не ошибиться? Чтобы узнать расход бетоноконтакта на м2 нужно знать на какой тип поверхности будет наноситься грунтовка. Рабочие поверхности разделяются в зависимости от их способности поглощать воду, то есть пористости:

- пористые поверхности;

- поверхности со средней пористостью;

- поверхности малопористые и без пор.

Пористые поверхности — это шлифованный и пескобетон, а также строительный кирпич. Если у Вас именно такой тип поверхности, то расход бетоноконтакта на м2 будет составлять примерно 300 – 500 грамм. Профессионалы советуют очень пористую поверхность перед нанесением данной грунтовки дополнительно обработать специальным раствором глубокого проникновения.

К поверхностям со средней пористостью относят монолитный или высокомарочный бетон, а так же бетонную плитку и наливные полы. Расход бетоноконтакта в этом случае 200 – 350 гр на кв. м.

Расход бетоноконтакта для малопористых поверхностей или поверхности без пор минимальный, он составляет всего 150-250 гр на м. кв. Напомним, что к данному виду поверхности относят затертый бетон, керамическую плитку и краску.

В завершении хочется сказать, что уменьшить расход бетоноконтакта нельзя, да и не зачем, ведь его стоимость не так уж и высока. Излишняя экономия может наоборот привести к очень нежелательным результатам, например, потеря прочности и появление трещин, а иногда даже полное отслоение.

На какие чудеса способен бетоноконтакт?

Например, вам необходимо оштукатурить бетонную стену или потолок. Проблема в том, что штукатурка не ложится на чистый бетон. Поэтому следует, при помощи кисти, щетки или валика обработать стену (потолок) бетоноконтактом. Дайте ему полностью высохнуть (при t +25ºC и влажности 65% это займет не более 4 часов). И приступайте к штукатурным работам. Чем меньше времени пройдет от момента высыхания грунта до момента начала штукатурных работ, тем лучше. Так как это позволит избежать оседания строительной пыли. Штукатурка прекрасно ложится на поверхности, обработанные бетоноконтактом.

И приступайте к штукатурным работам. Чем меньше времени пройдет от момента высыхания грунта до момента начала штукатурных работ, тем лучше. Так как это позволит избежать оседания строительной пыли. Штукатурка прекрасно ложится на поверхности, обработанные бетоноконтактом.

Если у вас стены (или потолок) покрашены масляной краской, которая упорно не хочет счищаться, то удалите с поверхности пыль и нанесите бетоноконтакт прямо на краску. Опять же дайте ему высохнуть. После этого стену следует зашпаклевать и можно ее красить, клеить на нее обои и даже класть плитку. Главное, чтобы старая краска действительно очень хорошо держалась на стенах.

Важно, чтобы перед нанесением бетоноконтакта поверхность была чистой и сухой, а ее температура была не ниже +5ºС. В среднем, при нанесении грунта в 1 слой расход составит 1 кг на 6 кв.м. Однако точный расход можно определить только после пробного покрытия. Хранение бетоноконтакта допускается только при плюсовой температуре.

Желаем Вам только приятных хлопот во время ремонта!

Как определить цену/предложение на бетонные работы

При строительстве объектов гражданского строительства подрядчики, участвующие в торгах, всегда должны указывать расценки, которые они будут использовать при выполнении данного вида работ. В ходе конкурентных торгов клиент просматривает ставки, предоставленные участниками торгов, и присуждает контракт тому лицу, которое он считает наиболее подходящим.

В ходе конкурентных торгов клиент просматривает ставки, предоставленные участниками торгов, и присуждает контракт тому лицу, которое он считает наиболее подходящим.

Бетон — распространенный строительный материал, который в основном состоит из цемента, песка, гравия и воды. Основная цель этой статьи — научить вас, как наращивать ставки и расценки на бетон в строительных работах.

Единица бетона в строительстве указывается в кубических метрах (м 3 ). Например, если плита перекрытия имеет площадь нетто 250 м 2 и толщину 150 мм, необходимый объем бетона будет указан как (250 x 0,15 = 37,5 м 3 ). Ожидается, что в счете подрядчик укажет стоимость заливки кубометра бетона определенной марки (скажем, марки 25), которая может быть использована для соотнесения стоимости заливки всей плиты.

Обратите внимание, что ставка, предоставляемая подрядчиком, как ожидается, будет включать стоимость материалов, оборудования, транспортировки, рабочей силы и прибыли подрядчика.

Существуют основные соображения, которые следует учитывать при расчете цены на бетон, потому что вы не должны предлагать слишком высокую или слишком низкую цену. У подрядчиков может быть большая разница в ставках за одну и ту же работу. Для беспристрастного конкурентного тендера компания, которая собирается арендовать оборудование, скорее всего, предложит более высокую цену, чем компания, у которой есть собственное оборудование. То же самое касается рабочей силы, транспортных средств и т. д.

Торги на работу должны быть разумным процессом, и подрядчик должен знать свои возможности, поскольку это, вероятно, повлияет на его стоимость и прибыльность. Стоимость заливки бетона за один день не то же самое, что заливка за два дня. Таким образом, возможности подрядчика могут позволить ему предлагать более высокие или более низкие ставки в зависимости от контекста.

Чтобы было проще, позвольте нам дать представление о том, как вы можете увеличить свою норму для бетона марки 25.

Ранее мы публиковали статью о том, как получить бетон класса 25 на месте. Мы смогли показать, что соотношение смеси 1:2,5:3,5 может давать бетон марки 25. Предположим, вы хотите использовать это соотношение при построении ставки.

Общий объем в пропорции смеси определяется по формуле;

1 + 2,5 + 3,5 = 7

Цемент

Доля цемента по объему = 1/7

Плотность = масса/объем

Требуемая масса цемента = (1/7) x 1440 = 205,7 кг

С поправкой на усадку = 1,54 x 205,7 = 316,77 кг

Необходимое количество мешков цемента на бетон = 316,77/50 = 6,33 мешки (используйте 7 мешков)

Песок

Соотношение песка по объему = 2,5/7

Плотность = масса/объем

Требуемая масса песка = (2,5/7) x 1650 = 589,285 кг

С поправкой на усадку = 1,54 х 589,285 = 907,498 кг

С учетом отходов = 1,2 х 907,498 = 1088,99 кг/м 3

Гранит

Доля гранита по объему = 3,5/7

Плотность = масса/объем

Необходимая масса гранита = (3,5/7) x 1650 = 825 кг

С учетом усадка = 1,54 х 825 = 1270,5 кг

С учетом отходов = 1,15 х 1270,5 = 1461,075 кг/м 3

Наращивание ставок ) Материалы

Соотношение смеси = 1:2,5:3,5

Цемент = 7 мешков/м 3

Песок = 1088,99 кг/м 3

Заполнитель = 1461,075 кг/м 3

Рыночные цены на материалы, включая транспортировку на площадку;

Цемент = 4100 ₦ за мешок

Мелкий песок = 3500 ₦ за тонну

Гранитный заполнитель = 16000 ₦ за тонну (текущая базовая ставка гранита составляет около 9000 новозеландских долларов за тонну, но стоимость транспортировки в настоящее время очень высока)

Стоимость материалов

Стоимость цемента на кубический метр бетона = 7 x 4 100 = 28 700 ₦

Стоимость острого песка на кубический метр бетона = 3500 x 1,08899 = 3 812

₦ Стоимость гранита за кубический метр бетона = 16000 x 1,461 = 23 376 ₦

Общая стоимость материалов = 55 888 ₦ за кубический метр бетона = 600

₦ Стоимость вибратора на кубический метр бетона = 350

₦ Оператор = 500

₦ Общая стоимость установки = 1,450 ₦ за кубический метр бетона

(c) Труд

Производительность труда (производство и размещение) на куб. метр бетона = ₦7,000

метр бетона = ₦7,000

Общая себестоимость = 55 888 вон + 1 450 вон + 7 000 вон = 64 388 вон

(d) Прибыль и накладные расходы (20%)

1,2 x 64 388 вон = 77 вон, 205

Следовательно, затраты на производство один кубический метр бетона марки 25 составляет ₦ 64 388

Глава 2. Общие испытания, анализ и планирование перед строительством. Руководство по отверждению бетонных покрытий на портландцементе: итоговый отчет, январь 2005 г.

Предыдущая | Содержание | Следующие

Многие проблемы, связанные с отверждением бетонных покрытий на портландцементе (PCCP), можно предвидеть, зная бетонные материалы, пропорции смеси и свойства на раннем этапе старения, а также зная вероятные климатические условия во время укладки и в течение нескольких дней после укладки. Рисунок 1 суммирует основные действия.

Рис. 1. Диаграмма. Основные моменты предстроительного планирования.

БЕТОННЫЕ МАТЕРИАЛЫ И СОСТАВЫ СМЕСИ – ВЛИЯНИЕ НА ОТВЕРЖДЕНИЕ

Общие комментарии

Свойства вяжущих материалов (цемент и пуццолан) и химических добавок важно учитывать при прогнозировании проблем с отверждением. Различия в свойствах заполнителя, вероятно, менее важны (за исключением, возможно, легкого заполнителя, который обычно не используется в дорожном покрытии), хотя могут быть незначительные эффекты. Ни одно из свойств, описанных в этом разделе, не требует специальных действий, когда значения отклоняются от допустимых пределов, но знание последствий может помочь предвидеть проблему.

Типы цемента

Свойства цемента, которые являются наиболее важными при определении требований к отверждению, включают прирост прочности, время схватывания и крупность. Большая часть дорожного покрытия изготавливается из портландцемента типов I, II или I/II; руководство можно найти в публикациях Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO M 85) (6) и Американского общества по испытаниям и материалам (ASTM C 150). (7) Тип V используется в почвах с высоким содержанием сульфатов. Коэффициенты прироста силы среди типов I, II и I/II, как правило, сходятся в пределах данной географической области, поэтому у пользователя действительно очень мало выбора в этом свойстве. Смешанный

(7) Тип V используется в почвах с высоким содержанием сульфатов. Коэффициенты прироста силы среди типов I, II и I/II, как правило, сходятся в пределах данной географической области, поэтому у пользователя действительно очень мало выбора в этом свойстве. Смешанный

цементы, указанные AASHTO 240 (8) и ASTM C 595 (9) имеют показатели прироста прочности, практически эквивалентные типам M 85/C 150. ASTM C 1157, не имеющий эквивалента AASHTO, является общей спецификацией для гидравлического цемента (портландцемента и цемента с добавками). (10) Требования основаны на эксплуатационных характеристиках, практически без предписывающих спецификаций. Развитие прочности различных марок по существу эквивалентно типам C 150 (например, тип O примерно эквивалентен C 150 типа I по своим характеристикам).

Прирост прочности цемента

Продолжительность требуемой выдержки бетонной конструкции иногда напрямую связана со скоростью набора прочности цементных материалов. В большинстве руководств продолжительность отверждения представляет собой либо предписанное количество времени, либо время, необходимое для достижения заданной прочности бетона. Скорость прироста прочности цементных материалов может влиять на прирост прочности бетона, но также участвуют и другие переменные, в первую очередь водоцементное отношение. На скорость набора прочности цемента также влияет количество цемента, необходимое в бетонной смеси для получения заданной прочности в требуемый интервал времени. Высокое содержание цемента может

В большинстве руководств продолжительность отверждения представляет собой либо предписанное количество времени, либо время, необходимое для достижения заданной прочности бетона. Скорость прироста прочности цементных материалов может влиять на прирост прочности бетона, но также участвуют и другие переменные, в первую очередь водоцементное отношение. На скорость набора прочности цемента также влияет количество цемента, необходимое в бетонной смеси для получения заданной прочности в требуемый интервал времени. Высокое содержание цемента может

привести к значительной длительной усадке при высыхании, особенно если цемент хорошо гидратирован. Гидратированное цементное тесто сильно способствует усадке при высыхании.

Прочность раствора около 24 МПа через 3 дня и 31 МПа через 7 дней наиболее характерна для цементов типов I, II и I/II. Прочность цементов типа V обычно составляет около 21 МПа через 3 дня и 28 МПа через 7 дней. Прочность доступных цементов может варьироваться от примерно 3,5

МПа меньше этих значений примерно на 7 МПа выше, но такие встречаются реже. В пределах одного географического района показатели прочности цемента у производителей, как правило, сходятся на одинаковых значениях. Некоторые спецификации, основанные на требованиях к фиксированному времени отверждения, указывают на необходимость дополнительного времени отверждения бетона, изготовленного из цемента типа II. До 1980, цемент типа II обычно изготавливали с составом, который набирал прочность значительно медленнее, чем цемент типа I. Типичная 3-дневная прочность раствора составляла около 14 МПа. В настоящее время это редко бывает так, за исключением цементов, изготавливаемых на заказ, которые обычно производятся для массового бетона. За исключением случаев, когда упоминается необязательная потребность в теплоте гидратации, единственное практическое различие между цементом типа I и типа II связано с устойчивостью к сульфатам.

В пределах одного географического района показатели прочности цемента у производителей, как правило, сходятся на одинаковых значениях. Некоторые спецификации, основанные на требованиях к фиксированному времени отверждения, указывают на необходимость дополнительного времени отверждения бетона, изготовленного из цемента типа II. До 1980, цемент типа II обычно изготавливали с составом, который набирал прочность значительно медленнее, чем цемент типа I. Типичная 3-дневная прочность раствора составляла около 14 МПа. В настоящее время это редко бывает так, за исключением цементов, изготавливаемых на заказ, которые обычно производятся для массового бетона. За исключением случаев, когда упоминается необязательная потребность в теплоте гидратации, единственное практическое различие между цементом типа I и типа II связано с устойчивостью к сульфатам.

Тонина

Основное прямое влияние тонкости на посолку связано с ее влиянием на кровотечение и,

в бетонах с очень низким водоцементным отношением (В/Ц) при развитии внутренних

высыхание из-за раннего расхода воды для затворения. Умеренное кровотечение имеет тенденцию к буферизации

Умеренное кровотечение имеет тенденцию к буферизации

последствия высыхания в раннем возрасте и помогают предотвратить ПСХ. Поскольку более мелкие цементы склонны к гидратации

быстрее, они также генерируют больше тепла и потенциально вызывают температурные градиенты в

бетона в зависимости от условий окружающей среды и применяемых процедур отверждения (см.

обсуждение HIPERPAV TM в главе 4.

Значения крупности по Блейну для портландцемента, как правило, находятся в диапазоне от 325 до 375 кв.

метров на килограмм (м 2 /кг). Значения выше 400 м 2 /кг могут указывать на проблему с

образование слишком малого количества сбрасываемой воды при высоких условиях сушки и/или внутренних

высыхание, если водоцементное отношение меньше примерно 0,40. Поццоланы иногда

очень хорошо и может внести значительный вклад в эту проблему. Кремнеземные пары особенно

отмечен этим свойством, но редко используется при укладке скользящей опалубки из-за удобоукладываемости и

вопросы стоимости. Шлак также может быть достаточно мелким, особенно марки 120, чтобы его можно было обнаружить.

Шлак также может быть достаточно мелким, особенно марки 120, чтобы его можно было обнаружить.

влияние на потребность в воде. Летучая зола обычно не настолько мелкая, чтобы создавать проблемы, хотя

ультрадисперсные продукты, которые могут иметь заметный эффект, вводятся в

рынок.

Пуццолан

Пуццолан класса F (AASHTO M 295, (11) ASTM C 618 (12) ) до недавнего времени был основным типом пуццолана, используемого в дорожном покрытии. Основным эффектом этого класса пуццолана является то, что время схватывания обычно задерживается на 1 или несколько часов, а набор прочности может быть замедлен по сравнению с бетоном, изготовленным без пуццолана. Основным эффектом замедленного времени схватывания является то, что

оптимальное время для нанесения окончательного отверждения также задерживается, следовательно, больше времени для возникновения PSC. Медленное увеличение прочности может привести к увеличению времени отверждения, если температура бетона не высокая. Эти свойства обычно ограничивают количество используемого

Эти свойства обычно ограничивают количество используемого

в дорожном покрытии до примерно 20 по массе всех вяжущих материалов.

За последние 10 лет летучая зола класса С стала широко использоваться в бетонных конструкциях. Этот класс летучей золы часто используется в бетоне для мощения, потому что прирост прочности выше, чем у пуццолана класса F; однако время схватывания может быть отложено на время, аналогичное времени класса F. Некоторые из этих материалов содержат химические фазы, которые очень быстро гидратируются при контакте с водой и могут связывать воду в бетоне в течение нескольких минут после смешивания. Это свойство обычно вызывает некоторую раннюю жесткость.

Пуццолан класса N не является общедоступным, но некоторые из продуктов, доступных в прошлом, были очень тонко измельчены, что давало хорошую начальную прочность, но серьезно влияло на потребность в воде.

Химические добавки

Водоредуцирующие добавки (WRA) могут иметь два эффекта при отверждении. Одним из эффектов является то, что они облегчают снижение рейтинга в/ц, что влияет на требования к отверждению, как обсуждается ниже. Другой эффект связан с редким случаем взаимодействия цемента с добавкой. Иногда некоторые цементы и определенные WRA плохо взаимодействуют, что приводит к очень быстрой ранней гидратации цемента. Это может привести к быстрому потреблению значительного количества свободной воды для затворения и значительному уменьшению или устранению кровотечения. При определенных условиях сушки (описанных ниже) это делает бетон более восприимчивым к растрескиванию при пластической усадке.

Одним из эффектов является то, что они облегчают снижение рейтинга в/ц, что влияет на требования к отверждению, как обсуждается ниже. Другой эффект связан с редким случаем взаимодействия цемента с добавкой. Иногда некоторые цементы и определенные WRA плохо взаимодействуют, что приводит к очень быстрой ранней гидратации цемента. Это может привести к быстрому потреблению значительного количества свободной воды для затворения и значительному уменьшению или устранению кровотечения. При определенных условиях сушки (описанных ниже) это делает бетон более восприимчивым к растрескиванию при пластической усадке.

WRA иногда рекламируются как полезные для уменьшения растрескивания при усадке при высыхании. Этот эффект связан с тем, что если соотношение вода-цементные материалы (вес/см) достаточно низкое, большая часть воды затворения либо химически связана, либо прочно связана в виде поверхностной воды в порах геля и не может испаряться и вызывать усадку. . К сожалению, в крайних случаях это чрезмерное потребление воды для затворения приводит к внутреннему обезвоживанию, которое по своим эффектам похоже на атмосферное осушение.

Пропорции смеси

Соотношение масса/см, общее содержание вяжущих материалов и процентная доля цемента, замещенного пуццоланом, являются тремя наиболее важными переменными состава смеси, влияющими на требования к отверждению, как описано в следующих параграфах.

Соотношение воды и цементных материалов

Количество вытекания в значительной степени зависит от соотношения в/см. Утечка от небольшой до умеренной эффективна для буферизации чрезмерного высыхания, когда бетон находится в пластичном состоянии и восприимчив к PSC. Чрезмерное просачивание может быть вредным, поскольку оно приводит к отложению слоя непрочного материала на поверхности бетона. Соотношение вес/см бетонных смесей для дорожного покрытия редко бывает достаточно высоким, чтобы вызвать эту проблему.

Зависимость между скоростью уноса и водоцементным отношением приблизительно линейна. Эмпирически разработанное уравнение, показанное на рисунке 2, приблизительно связывает среднюю скорость кровотечения в килограммах на квадратный метр в час (кг/м 2 /ч) с отношением массы тела к см. (13) T – толщина дорожного покрытия в сантиметрах.

(13) T – толщина дорожного покрытия в сантиметрах.

Рисунок 2. Уравнение. Скорость кровотечения из водоцементного отношения.

Бетоны для мощения, как правило, имеют отношение В/см от 0,38 до 0,48. Для дорожного покрытия толщиной 30 см водоотлив составит примерно от 0,13 до 0,28 кг/м 9 .0007 2 /ч. Это более низкие средние скорости утечек, чем в бетонах более общего назначения, которые колеблются от 0,5 до 1,5 кг/м 2 /ч. В результате бетоны для мощения более подвержены потерям чрезмерного или небезопасного количества сбрасываемой воды в результате испарения. В ACI 308 (4) указано, что условия сушки менее 0,5 кг/м 2 /ч представляют умеренную угрозу для большинства видов бетона. Более безопасным верхним пределом для мощения будет около 0,3 кг/м 2 /ч. Рекомендации по оценке опасности чрезмерного высыхания описаны ниже.

Содержание вяжущих материалов

Содержание вяжущих материалов в дорожном бетоне обычно составляет от 325 до 385 кг/м 3 . Относительно распространенной практикой является компенсация медленного набора прочности, особенно при использовании прочности на изгиб в качестве расчетного свойства, путем добавления большего количества цемента. Высокое содержание вяжущих материалов, особенно если вяжущие материалы очень мелкодисперсны, способствует уменьшению кровотечения.

Относительно распространенной практикой является компенсация медленного набора прочности, особенно при использовании прочности на изгиб в качестве расчетного свойства, путем добавления большего количества цемента. Высокое содержание вяжущих материалов, особенно если вяжущие материалы очень мелкодисперсны, способствует уменьшению кровотечения.

Основным эффектом высокого содержания вяжущих материалов является долговременная усадка при высыхании, даже если бетон хорошо затвердел. Поскольку гидратация связывает свободную воду и приводит к уменьшению объема, гидратированное цементное тесто является основным компонентом бетона, вызывающим усадку при высыхании. Длительная усадка при высыхании почти полностью зависит от доли гидратированного цемента в бетоне.

Высокое содержание цемента также может способствовать значительной теплоте гидратации, особенно если бетон укладывается за несколько часов до самого жаркого времени дня. Портландцемент обычно достигает наиболее интенсивного периода гидратации (и, следовательно, нагревания) через 2-4 часа после первоначального схватывания. Учитывая, что время схватывания обычно составляет 2-4 часа после смешивания, период пикового выделения тепла составляет примерно 4-8 часов после укладки. Проблемы, связанные с температурой, начинаются после того, как бетон достигает максимальной температуры. Когда бетон начинает остывать, температурные напряжения переходят от сжимающих к растягивающим (ситуация, когда бетон относительно слаб).

Учитывая, что время схватывания обычно составляет 2-4 часа после смешивания, период пикового выделения тепла составляет примерно 4-8 часов после укладки. Проблемы, связанные с температурой, начинаются после того, как бетон достигает максимальной температуры. Когда бетон начинает остывать, температурные напряжения переходят от сжимающих к растягивающим (ситуация, когда бетон относительно слаб).

Как правило, минимальное содержание цемента, совместимое с достаточным приростом прочности и долговечности, полезно для снижения эффектов усадки при высыхании и теплового нагрева.

Пуццолан Состав

Замедление раннего набора прочности сильно зависит от количества пуццолана, заменяющего портландцемент, особенно если используется пуццолан класса F. Пуццолан класса C имеет тенденцию вносить вклад в силу в более раннем возрасте, чем пуццолан класса F. Спецификации руководства AASHTO для дорожного строительства рекомендует дополнительное отверждение в течение 3 дней, если используется значительное (более 10) количество замены пуццолана. (14) Тем не менее, для проверки этого эффекта следует использовать проверочные исследования смеси перед строительством. Расчеты, основанные на концепциях зрелости, могут помочь предсказать необходимое время отверждения. Сообщается, что скорость набора прочности пуццолановых бетонов более чувствительна к температуре, чем чистые ППК. (15) Если ожидается, что температура будет находиться в диапазоне 5–15 °C, то некоторые предварительные исследования прироста прочности с использованием расчетов зрелости могут помочь количественно определить потенциальные задержки прироста прочности. См. главу 5 для обсуждения метода зрелости.

(14) Тем не менее, для проверки этого эффекта следует использовать проверочные исследования смеси перед строительством. Расчеты, основанные на концепциях зрелости, могут помочь предсказать необходимое время отверждения. Сообщается, что скорость набора прочности пуццолановых бетонов более чувствительна к температуре, чем чистые ППК. (15) Если ожидается, что температура будет находиться в диапазоне 5–15 °C, то некоторые предварительные исследования прироста прочности с использованием расчетов зрелости могут помочь количественно определить потенциальные задержки прироста прочности. См. главу 5 для обсуждения метода зрелости.

ОПРЕДЕЛЕНИЕ СЛИВА ДЛЯ РАБОЧЕГО БЕТОНА

Очень важно определить поведение стекания бетона, предназначенного для использования в дорожном покрытии, потому что это показывает количество воды, которое может быть безопасно потеряно при испарении. График кровотечения во времени позволяет определить потенциально критические интервалы в течение периода кровотечения, которое происходит между размещением и начальным временем схватывания. Бетон перестает кровоточить по истечении времени начального схватывания.

Бетон перестает кровоточить по истечении времени начального схватывания.

Вытекание бетона из рабочего бетона легко измерить во время проверочных испытаний смеси. Основной метод описан в AASHTO T 158 9.0007 (2) и ASTM C 232, (16) , но несколько модификаций делают данные более полезными для настоящих целей. Стандартный метод испытаний предусматривает использование в качестве испытательного приспособления ковша единичного веса.

Процедура требует изготовления испытательного образца из строительного бетона с использованием тех же процедур, что и при изготовлении прочностных цилиндров (AASHTO T 23, (17) ASTM C 31 (18) ). Сделайте образец примерно такой же высоты, как и толщина дорожного покрытия. Если дорожное покрытие должно быть уложено на пористое основание, то можно использовать слой песка на дне формы для имитации этого дренажного потенциала. Контролируйте потери от испарения, оставляя контейнер закрытым, за исключением случаев проведения измерений. Примерно каждые 30 минут между изготовлением и начальным отверждением слегка наклоняйте цилиндр в одну сторону и дайте воде собраться в течение примерно 5 минут. Отберите стравливающую воду шприцем или пипеткой и измерьте либо по объему, используя небольшой градуированный цилиндр (5-10 миллилитров (мл)) либо путем взвешивания. Небольшое углубление на нижней стороне поверхности образца облегчит сбор и отвод сбрасываемой воды.

Примерно каждые 30 минут между изготовлением и начальным отверждением слегка наклоняйте цилиндр в одну сторону и дайте воде собраться в течение примерно 5 минут. Отберите стравливающую воду шприцем или пипеткой и измерьте либо по объему, используя небольшой градуированный цилиндр (5-10 миллилитров (мл)) либо путем взвешивания. Небольшое углубление на нижней стороне поверхности образца облегчит сбор и отвод сбрасываемой воды.

Рассчитайте среднюю скорость кровотечения за каждый интервал времени, используя уравнение, показанное на рисунке 3.

Рисунок 3. Уравнение. Усредненная по времени скорость кровотечения.

где:

В = количество сбрасываемой воды (в кг)

A = площадь поверхности образца (м 2 )

т = время (ч)

Единицы продувки: кг/м 2 /ч для данной толщины дорожного покрытия

График объема кровотечения в течение каждого временного интервала дает временной профиль кровотечения. Периоды, когда кровотечение менее 0,3 кг/м 2 /ч, могут быть потенциально критическими периодами. Однако уровень критичности зависит от условий сушки. На рис. 4 с использованием данных, найденных в томе II, (13) , показан такой график для дорожной смеси.

Периоды, когда кровотечение менее 0,3 кг/м 2 /ч, могут быть потенциально критическими периодами. Однако уровень критичности зависит от условий сушки. На рис. 4 с использованием данных, найденных в томе II, (13) , показан такой график для дорожной смеси.

Рис. 4. График. График зависимости образования сточной воды от времени для типичной дорожной смеси.

Для этого бетона скорость выделения низкая в течение первого часа и снова непосредственно перед временем схватывания, которое произошло через 5 часов. Даже на пике скорость кровотечения была ниже 0,5 кг/м 2 /ч, указанной в ACI 308 (4) в качестве предела, ниже которого следует соблюдать осторожность. Дополнительная информация по интерпретации таких данных и учету условий сушки находится далее в этой главе.

ВАЖНОСТЬ ВРЕМЕНИ ПЕРВОНАЧАЛЬНОГО ОТВЕРЖДЕНИЯ

Время начального отверждения является важным параметром при укладке дорожного покрытия, поскольку оно указывает на завершение прокачки и можно начинать процедуры окончательного отверждения. Эта деталь обычно не является частью стандартного руководства по началу окончательного отверждения. Применение окончательного отверждения обычно рекомендуется начинать, когда окончательная отделка завершена и поверхностный блеск исчез. При обычном бетонировании окончательная отделка обычно не выполняется примерно до момента первоначального схватывания. При укладке скользящей опалубки окончательная отделка обычно завершается в течение нескольких минут после укладки бетона, задолго до времени первоначального схватывания и окончания периода стекания. Если скорость кровотечения низкая по сравнению со скоростью испарения, то потеря блеска поверхности произойдет вскоре после укладки, что предполагает начало окончательного отверждения, даже если кровотечение продолжается.

Эта деталь обычно не является частью стандартного руководства по началу окончательного отверждения. Применение окончательного отверждения обычно рекомендуется начинать, когда окончательная отделка завершена и поверхностный блеск исчез. При обычном бетонировании окончательная отделка обычно не выполняется примерно до момента первоначального схватывания. При укладке скользящей опалубки окончательная отделка обычно завершается в течение нескольких минут после укладки бетона, задолго до времени первоначального схватывания и окончания периода стекания. Если скорость кровотечения низкая по сравнению со скоростью испарения, то потеря блеска поверхности произойдет вскоре после укладки, что предполагает начало окончательного отверждения, даже если кровотечение продолжается.

Начало окончательного отверждения до начала схватывания может привести к ряду проблем. При водяном и листовом отверждении поверхность может быть повреждена из-за недостаточной прочности. Вода имеет тенденцию вымывать мелкие частицы, а листовые материалы могут повредить поверхность. При использовании отвердителей продолжающееся кровотечение под нанесенной мембраной может привести либо к плохому формированию мембраны (и потере критической воды для затворения), либо к отслаиванию поверхностного раствора. См. главу 4 для обсуждения этого явления.

При использовании отвердителей продолжающееся кровотечение под нанесенной мембраной может привести либо к плохому формированию мембраны (и потере критической воды для затворения), либо к отслаиванию поверхностного раствора. См. главу 4 для обсуждения этого явления.

Время схватывания измеряется, как описано в AASHTO T 197(3) и ASTM C 403,(19), и его удобно проводить во время проверки смеси перед началом строительства. На время схватывания сильно влияет температура бетона, поэтому время схватывания в полевых условиях будет отличаться от установленного в лаборатории времени, если две температуры различаются. Это важно при применении в полевых условиях, поскольку температура бетона на месте может значительно отличаться от температуры лабораторного бетона, и эффект может быть значительным. Лабораторные значения можно скорректировать для фактической температуры бетона с помощью следующего уравнения. (13)

Рисунок 5. Уравнение. Время схватывания-подгонка под температуру бетона.

где:

TOS = время схватывания при температуре монолитного бетона, те же единицы, что и при стандартном испытании

TOS StdTemp = время схватывания при стандартных условиях, любые единицы 90 270

CT = температура монолитного бетона, K

StdTemp = температура бетона во время лабораторных испытаний, K

R = константа

Константа R может быть определена эмпирически, но значение 5000 Кельвинов (K) работает хорошо. Это уравнение можно запрограммировать в виде электронной таблицы, чтобы упростить вычисления для использования в исследовательской работе.

ПРОГНОЗИРОВАНИЕ ВОЗМОЖНЫХ УСЛОВИЙ ВЫСЫХАНИЯ И ТЕРМИЧЕСКИХ НАПРЯЖЕНИЙ В РАБОТЕ

Важно уметь предвидеть вероятные условия высыхания сразу после укладки, чтобы определить вероятность потери воды в избытке отводимой воды, что делает бетон уязвимым для PSC.

Было установлено, что номограмма ACI является достаточно точной при оценке условий сушки для входных данных скорости ветра (0,5 м над поверхностью бетона), температуры бетона, температуры воздуха и относительной влажности воздуха над бетоном.

Диапазон вероятных условий высыхания может быть спрогнозирован для данного места на основе типичного диапазона погодных условий и прогнозируемых температур бетона. Скорость высыхания более 0,3 кг/м 2 /ч может представлять проблему для дорожного бетона, в зависимости от скорости просачивания в течение того же времени (см. ниже).

Информация в номограмме может быть представлена уравнением, показанным на рис. 6. Это уравнение можно запрограммировать в виде электронной таблицы для упрощения расчетов.

Номограмма из ACI 308 показана на рисунке 7. (4)

Рисунок 6. Уравнение. Скорость испарения сбрасываемой воды — влияние условий окружающей среды.

где:

ER = скорость испарения (кг/м 2 /ч)

WS = скорость ветра (м/с)

CT = температура бетона (°C)

AT = температура воздуха (°C)

RH = относительная влажность (%)

Рис. 7. Диаграмма. Номограмма скорости испарения из ACI 308. (4)

7. Диаграмма. Номограмма скорости испарения из ACI 308. (4)

Очень поучительно исследовать влияние диапазонов условий окружающей среды, ожидаемых в данном месте строительства, на испарение отбираемой воды. Эта информация, наряду с данными о прокачке и временем схватывания, позволяет инженеру предвидеть критические состояния. Ветер и температура бетона обычно оказываются наиболее важными переменными. Температура свежеуложенного бетона — это свойство, над которым производитель имеет некоторый контроль, регулируя температуру материалов для изготовления бетона. ACI 305 R содержит уравнения, связывающие температуру материалов с температурой бетона. (5)

Прогнозирование условий теплового стресса на рабочем месте может быть сложным из-за множества задействованных переменных. Федеральное управление автомобильных дорог (FHWA) разработало программу под названием HIPERPAV TM , которая позволяет пользователю вводить достоверные данные о состоянии бетона и площадки и получать данные о тепловом напряжении в виде предупреждений о критических моментах времени после образования трещин. может развиться (см. главу 4). Эта программа также включает калькулятор скорости испарения, аналогичный результатам, полученным из уравнения, показанного на рис. 6.

может развиться (см. главу 4). Эта программа также включает калькулятор скорости испарения, аналогичный результатам, полученным из уравнения, показанного на рис. 6.

АНАЛИЗ МНОЖЕСТВЕННЫХ ФАКТОРОВ, ВЛИЯЮЩИХ НА РАННИЙ УПРАВЛЕНИЕ ПОТЕРЕЙ ВЛАГИ

Сравнение характеристик водоотведения с вероятными условиями сушки позволит определить потенциальные критические точки во время строительства. Время начального схватывания указывает на окончание этого критического периода. На рис. 8 показана кумулятивная скорость слива, рассчитанная на основе данных, показанных на рис. 4, и кумулятивная скорость испарения, при условии, что скорость испарения постоянна и составляет 0,30 кг/м 2 /ч.

В этом примере скорость испарения превышает скорость кровотечения в течение первого часа после установки и снова примерно через 3,5 часа. Время схватывания около 5,2 часов. Эти два периода представляют собой критические периоды с точки зрения PSC. Иногда бетон выдерживает первый критический период, потому что смесь достаточно пластична, чтобы приспособиться к потерям на испарение, просто усаживаясь в более тонкую укладку. Однако период примерно через 3,5 часа может привести к растрескиванию, потому что в этот момент бетон может приобрести некоторую жесткость и не может приспособиться к потере воды, просто уменьшив объем.

Однако период примерно через 3,5 часа может привести к растрескиванию, потому что в этот момент бетон может приобрести некоторую жесткость и не может приспособиться к потере воды, просто уменьшив объем.

Рисунок 8. График. График кумулятивного слива и кумулятивного испарения в зависимости от времени.

ПЛАНИРОВАНИЕ ВОЗМОЖНЫХ КОРРЕКТИРУЮЩИХ ДЕЙСТВИЙ

Стандартное руководство рекомендует, чтобы, когда испарение превышало кровотечение, необходимо было что-то предпринять для снижения скорости испарения. Стандартные средства защиты включают использование тумана и ветрозащиты. Ни один из этих методов не особенно полезен для крупных проектов мощения. Три метода потенциально полезны при мощении больших площадей. Один из них заключается в том, чтобы перенести работы по укладке дорожного покрытия на время суток, когда условия сушки менее суровы. Ночное размещение часто бывает привлекательным, поскольку относительная влажность обычно выше, чем днем.

Другим эффективным вариантом является снижение температуры бетона при укладке. Это очень сильная переменная, влияющая на скорость испарения. ACI 305 R дает руководство по расчету температуры укладки (также обсуждается в главе 3). Этот расчет можно использовать для изучения ожидаемой выгоды от охлаждения компонентов бетона. Например, на рис. 9 показано влияние снижения температуры бетона на 5 °С (с использованием данных номограммы на рис. 3) на скорость испарения. Скорость испарения становится менее критической в результате этой корректировки.

Рисунок 9. График. Эффект снижения температуры укладки бетона с 30 °C до 25 °C.

Еще один подход заключается в использовании понизителей испарения. Понизители испарения могут снизить скорость испарения на целых 65 процентов. (13) На рис. 10 показан эффект снижения испарения на 50% с использованием данных, показанных на рис. 4. Кумулятивный эффект аналогичен снижению температуры укладки бетона на 5 °C.