Как производят керамические блоки Wienerberger Porotherm: victorborisov — LiveJournal

Тёплая керамика Porotherm — с одной стороны высокотехнологичный, а с другой — традиционный строительный материал предназначенный для возведения энергоэффективных несущих стен зданий. Благодаря своему крупному формату материал заменяет от 10 до 14 кирпичей в кладке. А вот методы производства с кирпичом похожи — и тот, и другой материал получается в результате обжига глины. Одним из мировых лидеров в этой области является австрийская компания Wienerberger, которая в настоящий момент имеет 200заводов в 30 странах мира. В России концерн Wienerberger AG представлен двумя заводами (во Владимирской области и Республике Татарстан), на которых производятся крупноформатные керамические блоки Porotherm. Мой сегодняшний репортаж посвящён заводу в Куркачах, который отмечает в этом году своё десятилетие.

Давайте вместе посмотрим весь процесс производства керамических блоков от добычи глины в карьере до отгрузки готовой продукции покупателям, а заодно познакомимся с особенностями технологии применения керамических блоков. Поехали!

Поехали!

Как устроено производство

Как я уже отметил выше, производство крупноформатных керамических блоков во многом похоже на производство обычного керамического кирпича, но есть и серьезные отличия.

В качестве сырья используется легкоплавкая глина, которая добывается здесь же на карьере предприятия. В производство идёт не только глина с одного карьера, но микс глин разных видов и свойств для того, чтобы получить продукт определенного качества.

Основу сырья составляет глина, вода и поризатор. Его добавляют для улучшения теплотехнических характеристик продукции. Выгорая при обжиге он образует сеть микрокапилляров — пор, в которых задерживается тёплый воздух. На этом заводе в качестве поризатора используют шелуху подсолнечника. Во Владимирской области выгорающими добавками служат древесные опилки.

Глина отлеживается сначала в конусах на территории завода (на фото выше), затем — в питателях, которые нужны для дозирования сырья по объему.

После смешивания глины с поризующей добавкой образуется шихта, которую необходимо подвергнуть дополнительной переработке.

По системе конвейеров глина двигается и с помощью разных машин измельчается и перемешивается, из нее выделяют все лишнее — камни, металлический мусор. Дальнейшее измельчение происходит на вальцах грубого и тонкого помола, где расстояние между валками уже 1-2,5 мм.

По системе конвейеров глина двигается и с помощью разных машин измельчается и перемешивается, из нее выделяют все лишнее — камни, металлический мусор. Дальнейшее измельчение происходит на вальцах грубого и тонкого помола, где расстояние между валками уже 1-2,5 мм.

Далее шихта отправляется в хранилище.

Где проходит процесс стабилизации по температуре и влажности.

Готовая шихта перемещается далее по конвейеру к растирателю, а из него — в вакуум-пресс .

Шихта доувлажняется, дополнительно проходит через глинорастиратель и двухвальный смеситель.

После чего поступает в вакуум-камеру пресса с глубиной вакуума 0,94-0,98 атм., где из неё удаляется воздух. Из вакуум-камеры шихта выдавливается уже в виде бруса шнеком через мундштук, который задаёт форму пустот изделия.

Глиняный брус автоматически разрезается на отдельные изделия металлической струной.

Полученные заготовки перемещаются далее по линии.

Образец сформированного блока, хорошо виден поризатор, который потом выгорит в печи и образует поры.

Роботы формируют ряды из блоков.

Которые перед тем как попасть в печь проходят процесс сушки.

Затем высушенные заготовки перемещаются на печные вагонетки и поступают в туннельную печь, где проходят обжиг в течение 40-50 часов при максимальной температуре около 1000°C. При обжиге глина спекается в керамический черепок, а поризующие добавки выгорают, создавая внутри поры, снижающие вес и теплопроводность изделия.

После обжига блоки разгружают.

Очищают от мелких частиц на срезах.

Укладывают на деревянные поддоны и упаковывают в термоусадочную плёнку.

Каждая партия обязательно проходит испытания. Нам показали, как в специальном прессе проверяют прочность изделия на сжатие.

В нашем испытании Porotherm 44 с запасом подтвердил свою марку прочности — М100. Такая прочность позволяет возводить из блоков несущие стены без дополнительного армирования до 10 этажей. Многим кажется, что блоки хрупкие, но хрупкость и прочность — не одно и то же. И это испытание это показало.

На фото ниже блок разрушился при 1 300 килоньютонах (!).

Готовая продукция складируется и затем отгружается потребителям.

Особенности кладки из керамических блоков

Как и у любой другой технологии строительства — здесь есть свои нюансы. Глупо закручивать гвоздь отвёрткой и забивать саморез молотком. Нужно правильно использовать каждую конкретную технологию, тогда и проблем при постройке и эксплуатации здания не будет.

Кладка крупноформатных керамических блоков производится на специальный теплоизоляционный кладочный раствор (так называемый, тёплый раствор) с добавлением перлита — это необходимо для снижения теплопроводности кладочного шва. Консистенция раствора должна быть такой, чтобы раствор не затекал в вертикальные отверстия блоков. Толщина шва должна быть от 8 до 16 мм. Вертикальные швы кладки раствором не заполняются, для этого есть пазогребенные соединения.

Два квадратных отверстия в блоке предназначены для удобного ручного захвата при кладке. Точность геометрии блоков находится в пределах 3 мм и при достаточной квалификации каменщика или использовании слайдера можно получить швы оптимальной толщины.

Сверлить отверстия в блоке категорически запрещено перфоратором в ударном режиме — это приведёт к разрушению тонких перегородок. Нужно использовать специальное сверло для керамики в безударном режиме. Для тяжелых предметов потребуются пластиковые дюбели с увеличенной длиной распорной зоны. Для очень тяжелых предметов используются химические анкеры.Все это можно спокойно купить в любом строительном магазине по доступной цене.

Для очень тяжелых предметов используются химические анкеры.Все это можно спокойно купить в любом строительном магазине по доступной цене.

Резку блоков очень удобно производить электрической пилой по типу аллигатор. При этом доборные блоки (на фото) при необходимости можно аккуратно расколоть на 2 части с помощью молотка и зубила.

Теплотехнические характеристики блоков из поризованной керамики таковы, что в зависимости от региона строительства и правильного подбора толщины стены (требуется теплотехнический расчёт) возможно строительство однослойной стены без дополнительного утепления, что позволяет сократить сроки строительства и увеличить срок службы готовой стены.

Например, в соответствии с протоколами испытаний стена из блоков Porotherm 44 сложенных на цементно-песчаный раствор толщиной 12 мм и оштукатуренная с 2 сторон имеет коэффициент теплопроводности λ=0,144 в условиях эксплуатации Б. В условиях Московской области такая ограждающая конструкция полностью удовлетворяет действующим нормам по тепловой защите (сопротивление теплопередаче 3. 14 (м²•˚С)/Вт). То есть такая стену не потребуется дополнительно утеплять. Но при этом стоит отметить, что в строительстве (из любых материалов) очень важно соблюдать технологию потому что результат (теплопроводность) напрямую зависит от качества кладки.

14 (м²•˚С)/Вт). То есть такая стену не потребуется дополнительно утеплять. Но при этом стоит отметить, что в строительстве (из любых материалов) очень важно соблюдать технологию потому что результат (теплопроводность) напрямую зависит от качества кладки.

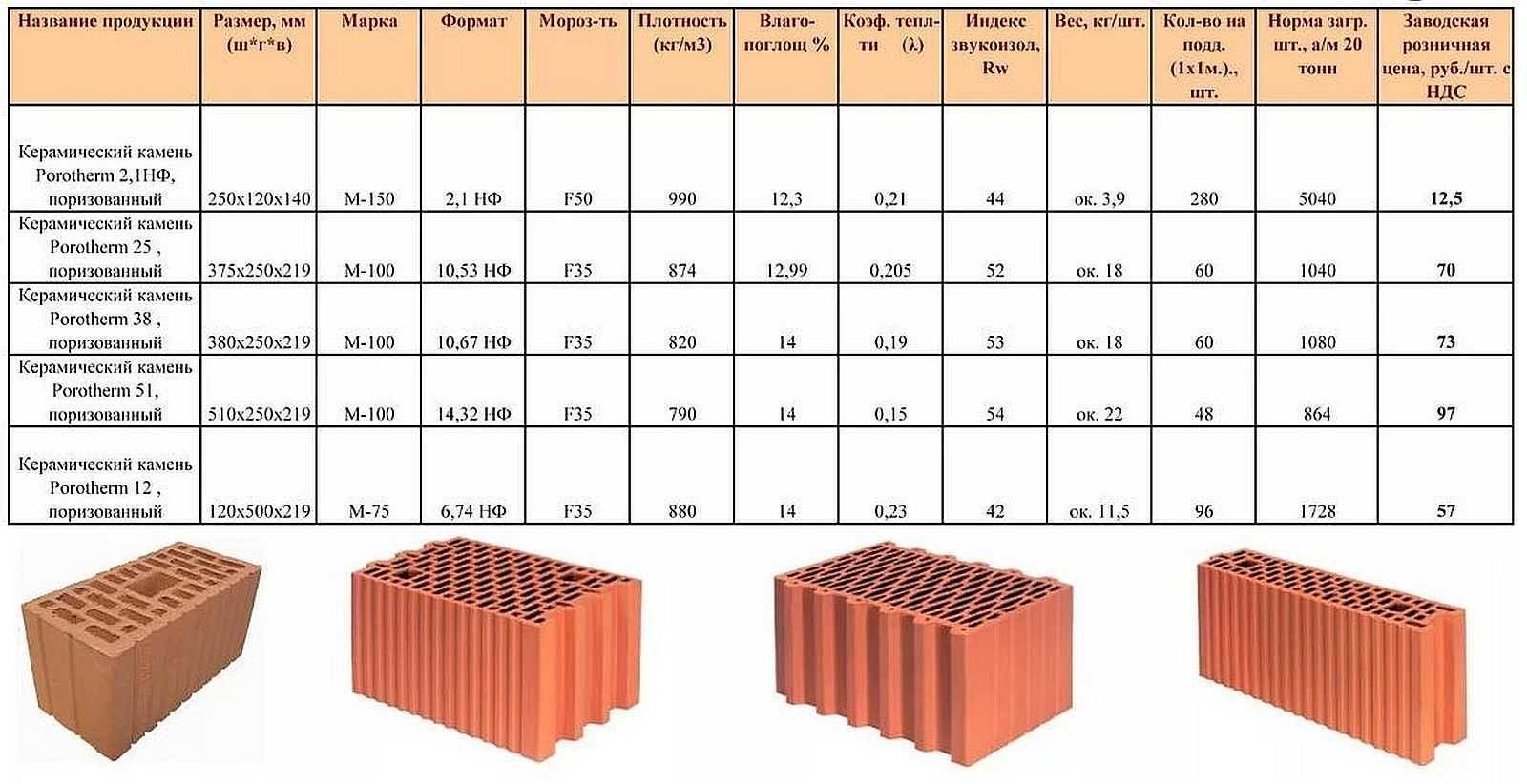

Следовательно в более тёплых климатических регионах можно использовать меньшую толщину внешних стен (блоки толщиной 38 см), а в более холодных — самые большие блоки толщиной 51 см или тонкие блоки и дополнительное утепление.

Выбор того или иного варианта индивидуален для каждого объекта строительства и определяется проектировщиком с учётом экономической целесообразности.

В отличие от бетонов и силикатов, керамика после обжига не содержит влаги, что гарантирует комфортный микроклимат и сохранность чистовой отделки сразу после постройки здания. А использование крупноформатных блоков по сравнению со штучным кирпичом обеспечивает лучшее (в 2–2,5 раза) тепловое сопротивление стены и позволяет в 3-4 раза повысить производительность труда каменщика.

Что в итоге

Из крупноформатных керамических блоков можно строить современные энергоэффективные здания. Это высокотехнологичный материал, который можно выпускать только на современном производстве.

Если собираетесь строить дом — смело можете рассматривать тёплую керамику в качестве материала для стен. И лучше не используйте при строительстве материалы низкого качества и кустарного производства.

Технология производство керамических блоков, компания «Клинкер Стоун»

Поризованные керамические блоки — это строительный материал из обожженной глины с замкнутыми пустотами, которые обеспечивают сооружениям отличные показатели тепло- и звукоизоляции. Пористая структура материала позволяет стенам дышать, за счет чего в помещениях поддерживается оптимальная влажность и температура в разные времена года.

Преимущества керамических блоков

Керамические блоки имеют много преимуществ, которые делают их универсальным материалом для возведения как несущих стен, так и межкомнатных перегородок. К ним относятся:

К ним относятся:

- Экологичность. Для изготовления блоков используют только натуральное сырье, поэтому материал полностью безопасен для человека.

- Удобство и скорость кладки. Крупные размеры блоков позволяют тратить в разы меньше времени на возведение стен. Также это дает возможность использовать меньше раствора.

- Небольшой вес. Сама конструкция получается очень легкой, поэтому не требует формирования прочного фундамента, как для обычного кирпича. Комфорт проживания. Поры и пустоты создают специальный микроклимат внутри помещений, поэтому и зимой и летом в доме из керамоблока очень комфортно.

Этапы производства

Основным сырьем для изготовления керамических блоков является глина. Благодаря обжигу под воздействием высоких температур изделия приобретают массу положительных качеств, в частности высокая прочность и устойчивость к атмосферным явлениям. Производство поризованной керамики состоит из нескольких основных этапов:

- Подготовка глиняной смеси.

На данном этапе происходит подготовка основных компонентов — глины, песка и опилок. Чем выше качество основного сырья, тем качественнее получатся блоки.

На данном этапе происходит подготовка основных компонентов — глины, песка и опилок. Чем выше качество основного сырья, тем качественнее получатся блоки. - Смешивание сырья. Глину, песок и опилки вместе с водой доводят до однородной массы при помощи специальных смесителей. Очень важно довести смесь до однородности.

- Формовка кирпичей. Этот процесс происходит на специальных вакуумных прессах. Именно такое оборудование помогает сформировать пустоты в теле блока и замки при помощи которых блоки соединяют между собой.

- Сушка. Происходит в специальных сушильных камерах. Такая процедура избавляет кирпич от излишков влаги.

- Обжиг. Сырец отправляют в печь, нагретую до 1000 C. Древесные опилки выгорают и на их месте образуются поры. Именно они влияют на тепло- и звукоизоляционные качества материала.

- Охлаждение. После обжига материал отправляется на постепенное охлаждение. Каждая партия материала проверяется на прочность при помощи специального оборудования.

После всех технологических процессов кирпич отправляют к конечному потребителю. Специалисты ценят материал за экономичность и простоту кладки. Она занимает намного меньше времени, а раствора требует намного меньше.

Также блоки имеют небольшой вес при больших размерах, что упрощает его доставку и процесс работ с ним. Блоки оказывает меньшее давление на фундамент и могут использоваться для строительства легких сооружений.

На просторах интернета немало споров о хрупкости поризованной керамики. Это обусловлено множеством пор и пустот в их теле. Но на самом деле это не влияет на показатели прочности. При правильной транспортировке и укладке из керамоблоков можно возводить и одноэтажные и многоэтажные здания.

Популярные категории:

- Клинкерный кирпич

- Кровельные материалы

- Крышки на забор

- Кирпич ручной формовки

Плитка Как это сделано

Независимо от того, какое напольное покрытие вы в конечном итоге решите, оно будет

сконструированы или изготовлены каким-либо образом. Но как создается керамика в мире

Но как создается керамика в мире

все свое.

Этот процесс древний, и получаемые в результате преимущества многочисленны и желательны: красота,

долговечность, практичность и универсальность.

Керамическая плитка — это произведение искусства, по которому вы ходите, эффектный вход, освежающий эффект.

Поверхность для ванны/спа – праздник изысканной кухни для глаз. Керамическая плитка это

искусство под ногами, которым вы восхищаетесь как владелец и желаете как посетитель.

Понимание того, как изготавливается керамика, дает вам знания о ней с самого начала.

рождение. Это важная информация, потому что это материалы, которые вы

будете жить долгие годы, если вы выберете этот напольный продукт.

Знание керамической конструкции также поможет вам лучше понять и оценить ее характеристики.

аспекты. Вы узнаете, почему некоторые керамические изделия легче чистить, чем

другие; почему некоторые более долговечны.

Кроме того, понимание того, как изготавливается керамика, может помочь вам стать лучшим покупателем.

определить стоимость керамического напольного покрытия и держать вас «в плюсе» в отношении

ваш бюджет на благоустройство дома.

Поэтому, пожалуйста, читайте дальше, и мы поможем вам узнать, как изготавливается керамика.

различные шаги, обсудить альтернативные типы керамики и предложить вам простой

чтобы понять систему рейтинга истирания.

Керамическое производство объединяет землю и огонь.

Основные ингредиенты керамической плитки и общий производственный процесс не известны.

так изменился на протяжении столетий.

Вся керамическая плитка создается из натуральных продуктов, добытых из земли, которые

из них формуют плитки, а затем обжигают в печах при очень высоких температурах.

Путеводитель по двум классам керамической плитки.

Существует 2 основных типа конструкции плитки: глазурованная и неглазурованная .

Если посмотреть на глазурованную плитку сбоку, то можно увидеть 2 слоя. Тело

плитка, или самый большой слой, называется бисквит. Верхний слой называется глазурью.

как в глазированных пончиках.

Глазурованная плитка имеет твердую непористую, непроницаемую поверхность после обжига. Они есть

более устойчивы к пятнам, чем неглазурованная плитка, и их легко чистить. Что-то рассмотреть

для более активных зон вашего дома, таких как кухня и ванная.

Неглазурованная плитка добавит вашему дому совершенно другую красоту. Они сплошного цвета

насквозь и не имеют верхнего слоя глазури. Это часто упоминается

к как через корпус конструкция.

Они не имеют дополнительных поверхностных покрытий и, как правило, более плотные и прочные.

чем глазурованная плитка. Таким образом, они больше подходят для внутренних и наружных работ.

где износостойкость является проблемой.

Если в вашем доме есть участки с высокой активностью или детские «зоны», неглазурованная плитка

может быть просто ответ.

Процесс производства керамической плитки состоит из 5 этапов: добыча, смешивание и

Смешивание, прессование, глазирование и обжиг.

Шаг 1 является основным и органичным.

Процесс начинается с добычи сырья, которое представляет собой смесь, состоящую

в основном из глины и минералов.

Шаг 2 превращает грязь в мелкий песок.

Смесь глины и минералов смешивают и смешивают в полумелкий порошок.

Воду добавляют для образования влажной суспензии или грязеподобной консистенции. Затем суспензия

перекачивается в большую сушилку.

И результат? Мелкая глиняная пудра, похожая на теплый мелкий песок.

На шаге 3 форма обретает форму.

Затем глина прессуется или формуется в виде плитки. Эти прессованные плитки называются

зеленых плиток на данном этапе.

Существует также другой метод, называемый экструзией , который может заменить прессование.

шаг. Экструдированные плитки формируются путем продавливания глиняного материала через форму для

желаемая форма по сравнению с прессованием плитки.

Тем не менее, прессование является более распространенным методом, используемым сегодня. А после зеленой плитки

образуются, их сушат, чтобы удалить часть влаги.

Шаг 4 – этап глазури.

Это следующий шаг в процессе производства тех плиток, которые будут

есть глазурь.

Если плитка должна оставаться неглазурованной, она пропускает этот шаг и переходит непосредственно к обжигу.

печь.

Жидкая глазурь готовится из производного стекла, называемого фриттой , и окрашивается.

красители. Глазурь наносится либо распылением под высоким давлением, либо выливается напрямую.

на плитку.

Шаг 5 действительно нагревает вещи.

Керамическая плитка теперь обжигается в печи при температуре около 2000 градусов.

по Фаренгейту.

Плитка, которая обжигается один раз после нанесения глазури, называется плиткой monocoturra .

или однозарядный .

Другой тип называется biocuttura или плитка двойного обжига . Биокутурра

плитки сначала обжигают после того, как зеленая плитка высохнет, а затем снова обжигают после

наносится глазурь.

Необязательный, прочный выбор — фарфор.

Помимо 2 видов керамической плитки, глазурованной и неглазурованной, есть еще одна категория

которая продолжает набирать популярность – красивая, элегантная, керамогранитная плитка.

Керамогранит на 50% состоит из полевого шпата и обжигается при гораздо более высокой температуре.

чем обычная керамическая плитка. Это делает керамогранит намного тверже и плотнее.

чем другие плиточные изделия.

Их высокая производительность и низкое водопоглощение менее 0,5 процента.

сделайте эти плитки достойным выбором для вашего дома.

Кроме того, керамогранит можно использовать как для внутренних, так и для наружных работ.

а также тяжелых или коммерческих областях.

После проверки качества готовой плитки она упаковывается,

упакованы и готовы к отправке.

Поймите это, чтобы быть опытным покупателем плитки.

Не вся керамическая плитка подходит для каждой зоны вашего дома. Красивый, декоративный

плитка, которую вы можете положить на кухонный фартук, может быть не рекомендована для укладки

на полу.

У большинства производителей есть рейтинговая система, основанная на американской классификации или поддерживаемая ею.

Общество испытаний и материалов (ASTM). Много раз вы можете найти эти рейтинги

на образце плитки или в каталоге продукции.

Наиболее распространенная система оценивает стойкость керамической плитки к истиранию или общую долговечность.

плитки. Есть 5 классов, о которых вы должны знать.

Класс 1

Пешеходное движение запрещено

Класс 2

Легкое движение

Класс 3

Легкое и умеренное движение

Класс 4

От умеренного до интенсивного движения

Класс 5

Тяжелый/сверхинтенсивный транспорт

Класс 1: без пешеходного движения.

Эти плитки рекомендуются только для внутренних стен, а не для пола.

Класс 2: легкий трафик.

Эти плитки рекомендуются для внутренних стен и для жилых ванных комнат.

только напольное покрытие.

Класс 3: легкое и умеренное движение.

Эти плитки можно использовать для полов и стен в жилых помещениях, включая ванные комнаты,

кухни, фойе, столовые и семейные комнаты. Они хороши во всем

исполнитель.

Класс 4: трафик от умеренного до интенсивного.

Эти плитки рекомендуются для жилых, средних коммерческих и легких промышленных помещений.

напольное и настенное применение, включая торговые центры, офисы, рестораны

комнаты, демонстрационные залы и коридоры.

Класс 5: интенсивное/сверхинтенсивное движение.

Эти плитки могут быть установлены в любом месте. Они будут держаться в напольных и настенных приложениях

в аэропортах, супермаркетах и метро. Плитка не становится тверже.

Вы также можете увидеть рейтинг сопротивления скольжению, который измеряется его коэффициентом.

трения (КОФ). Чем выше коэффициент трения, тем более устойчива к скольжению плитка. Это

важно при выборе напольной плитки для помещений, которые намокают, например, в душе.

или пол в ванной.

Другие рейтинги, указанные производителем, могут включать: устойчивость к царапинам, влаге.

впитываемость, химическая стойкость и прочность на разрыв.

На этом мы завершаем наш раздел о том, как изготавливается керамика — о ее различных типах.

строительство, производственный процесс и как плитка оценивается с точки зрения активности.

Надеемся, что знание того, как изготавливается керамическая плитка, поможет вам в принятии решения о

создано ли оно для вашего дома и для вашего стиля жизни.

Мировое производство и потребление керамической плитки (2021 г.)

Десятое издание исследования под названием «Мировое производство и потребление керамической плитки» производства MECS/Acimac Research Center должен быть опубликован в октябре. Исследование, состоящее из почти 300 страниц диаграмм, таблиц и комментариев, содержит подробный анализ тенденций, происходящих за десятилетний период до 2021 года, с точки зрения промышленности, рынков, потребления на душу населения и экспортных потоков в географических макрорегионах и в 81 крупнейший производитель, потребитель, экспортер и импортер плитки. ( → ПОДРОБНЕЕ ЗДЕСЬ)

( → ПОДРОБНЕЕ ЗДЕСЬ)

Главной новой особенностью исследования этого года является углубленный обзор 10-летнего исторического ряда производства и потребления плитки в Индии, основанный на обширном анализе рынка, проведенном MECS с участием более 800 компаний, работающих исключительно в Morbi. округа штата Гуджарат , чей вклад в национальное производство до сих пор недооценивался. Обзор данных по Индии привел к соответствующему обновлению общего временного ряда.

Резкий рост мирового производства плитки

В 2021 году объем мирового производства плитки достиг 18 339 млн кв. м, что на 7,2% больше по сравнению с 17 101 млн кв. привело к росту мирового потребления плитки до 18 209 млн кв.м (+6,8%).

Производство в Азии выросло на 4,9% до 13,6 млрд кв.м, что эквивалентно 74% мирового производства. этот положительный результат был в основном связан с увеличением объемов производства в Китае, Индии и Индонезии, что компенсировало резкое сокращение производства во Вьетнаме.

На Европейском континенте произведено в общей сложности 2 124 млн кв. м (11,6% мирового производства). Производство продемонстрировало двузначный рост как в Европейском Союзе (+18% до 1,393 млн кв. м), так и в Европе, не входящей в ЕС (+14,6% до 731 млн кв. м), что обусловлено резким ростом в Турции.

Производство на американском континенте сильно выросло до 1 737 млн кв.м. Темпы роста Северной Америки составили 17,4% (377 млн кв. м), а Центральной и Южной Америки показал наибольший рост, +24,5% до 1 360 млн кв.м. Единственной областью, в которой в 2021 году произошло сокращение, была Африка , где производство упало до 888 млн кв.

Мировой экспорт превышает 3 млрд кв. м

В 2021 году мировой экспорт вырос на 8,7% до 3 млрд кв. м, что примерно на 244 млн кв. 9Экспорт 0168 Asia вырос до 1 414 млн кв. м (+2%), что составляет 47% от общемирового объема.

На данном этапе происходит подготовка основных компонентов — глины, песка и опилок. Чем выше качество основного сырья, тем качественнее получатся блоки.

На данном этапе происходит подготовка основных компонентов — глины, песка и опилок. Чем выше качество основного сырья, тем качественнее получатся блоки.