Технология производства извести и мела

Технология производства извести и мела — АО «КСЗ»

Задать вопрос

Наши специалисты ответят на любой интересующий вопрос

Технология изготовления извести от «Клинцовского силикатного завода»

Известь (гиральдит, пушонка, гашенка) получается в результате обжига известняка или мела. Её изготавливают во вращающихся или шахтных печах. В зависимости от состава сырья она бывает кальциевая, магнезиальная и доломитовая. Продукцию подразделяют на три сорта.

Обжиг происходит при температуре 1100-1200 °C. Результат данной процедуры – полное удаление углекислого газа и образование оксида кальция, который присутствует в составе продукта в виде кусков разного размера. Данная разновидность извести называется негашеной комовой. Она чаще всего применяется в строительстве.

Комовая известь бывает:

- быстрогасящаяся (до 8 минут),

- среднегасящаяся (до 25 минут),

- медленногасящаяся (более 25 минут).

«Клинцовский силикатный завод» производит быстрогасящуюся известь.

Сфера применения извести и мела

АО «КСЗ» производит известь негашеную комовую и молотую и муку доломитовую (известняковую). Благодаря вяжущему свойству, материал широко применим в промышленности и народном хозяйстве. Известь негашеная востребована в следующих сферах.

- производство строительных материалов. В данной сфере известь известна под названием «пушонка». Она придаёт прочность силикатному кирпичу, ячеистому бетону (газосиликату), сухим строительным смесям. Пушонка также применяется для отделки фасадов,

- дорожное строительство. Гиральдит (известь негашеная) используется для стабилизации и улучшения грунта. Основа состава – оксид кальция отводит воду из почв. Благодаря этому, повышаются устойчивость и морозостойкость грунта. Гиральдит также применяют для возведения всех слоев дорожного полотна,

- металлургия.

В этой сфере известь негашеная комовая используется как очищающий компонент, участвует в процессе шлакообразования и десульфации. Она связывает такие нежелательные для стали примеси, как сера и фосфор,

В этой сфере известь негашеная комовая используется как очищающий компонент, участвует в процессе шлакообразования и десульфации. Она связывает такие нежелательные для стали примеси, как сера и фосфор, - химическая промышленность. В данной отрасли из комовой извести получают карбид кальция, который применяется для синтеза ацетилена. Комовая известь применяется также для производства соды. Комовый тип извести также применяют для синтеза основных веществ органической химии,

- стекольная промышленность. Благодаря гиральдиту, в процессе плавления стекло приобретает твёрдость и плотность,

- целлюлозно-бумажная промышленность. Гиральдит используется в производстве целлюлозы из древесного волокна,

- сахарная промышленность. В данной сельскохозяйственной отрасли известь негашеная необходима для осветления и удаления несахаров из дифуззионного сока. В производстве сахара используют только высококачественный продукт,

- сельское и лесное хозяйство.

В сельском хозяйстве продукт применяют для известкования кислых почв. Известь нейтрализует вредные кислоты, способствует восстановлению гумуса и здоровому развитию растений,

В сельском хозяйстве продукт применяют для известкования кислых почв. Известь нейтрализует вредные кислоты, способствует восстановлению гумуса и здоровому развитию растений, - охрана окружающей среды. Изготовление извести также необходимо для ее использования в очистке воздуха от промышленных газов, нейтрализации сточных вод и снижения кислотности почвы.

Основные сферы применения известняковой муки:

- расщелачивание почв,

- удобрение почв для выращивания многих с/х культур: морковь, свекла, гречиха, лен, картофель и др.,

обогащение почвы магнием и кальцием.

Технические характеристики производимых материалов

|

|

|

|

|

|

|

|

Содержание активных CaO + MgO |

|

|

|

|

|

Содержание MgO |

|

|

|

|

|

Содержание CO2 |

|

|

|

|

|

Время и температура гашения |

|

|

|

|

|

Содержание естественных радионуклидов |

|

|

|

|

|

Содержание непогасившихся зёрен |

|

|

|

|

|

Содержание гидратной воды |

|

|

|

|

|

Размер гранул |

| ||

Галерея

1 / 8

2 / 8

3 / 8

4 / 8

5 / 8

6 / 8

7 / 8

8 / 8

Заказать продукцию

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Вернуться к списку

Закажите звонок

Процесс производства извести и необходимое оборудование

Как известь производится из известняка?

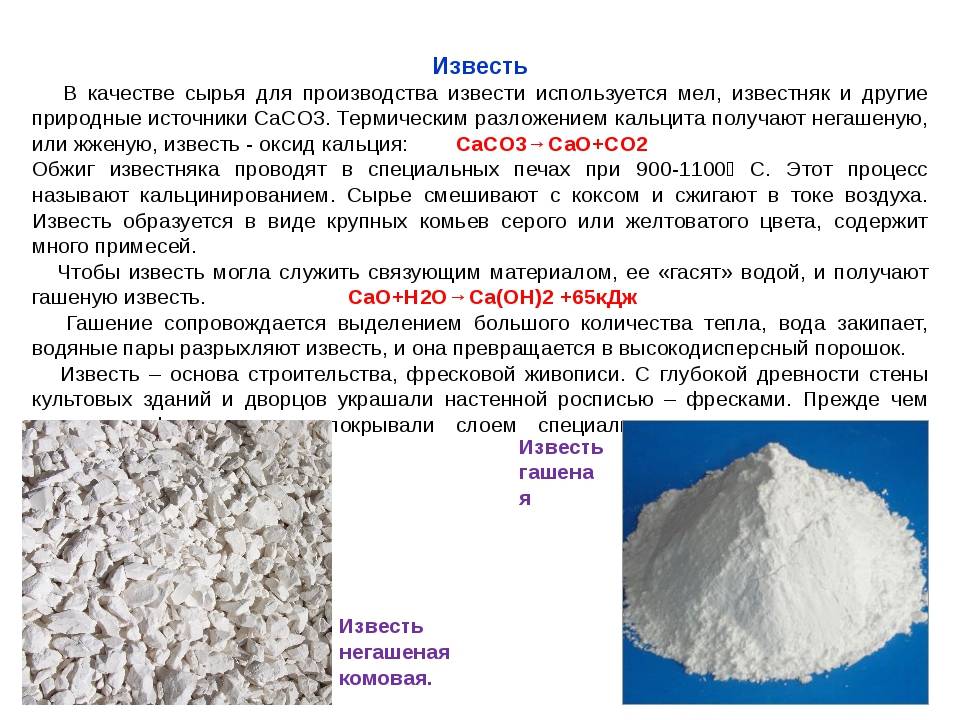

Известь изготавливается из известняка, который необходимо прокаливать при температуре выше 900 ℃. Известняк — это разновидность щелочной осадочной породы, основным компонентом которой является карбонат кальция, карбонат кальция и магния или смесь карбоната кальция и карбоната магния. Формула реакции от известняка до извести: CaC0 3=Ca0 + CO 2 ↑

Существует два типа извести: негашеная известь и гашеная известь (также называемая гашеной известью. Негашеную известь получают путем кальцинирования известняка во вращающейся печи, и это белая сила, которая часто используется в качестве строительного материала. Гашеная известь образуется в результате реакции негашеной извести и воды. Основным компонентом гашеной извести является гидроксид кальция (Ca (OH) 2), который часто применяется в качестве материалов для покрытий и плиточных клеев.

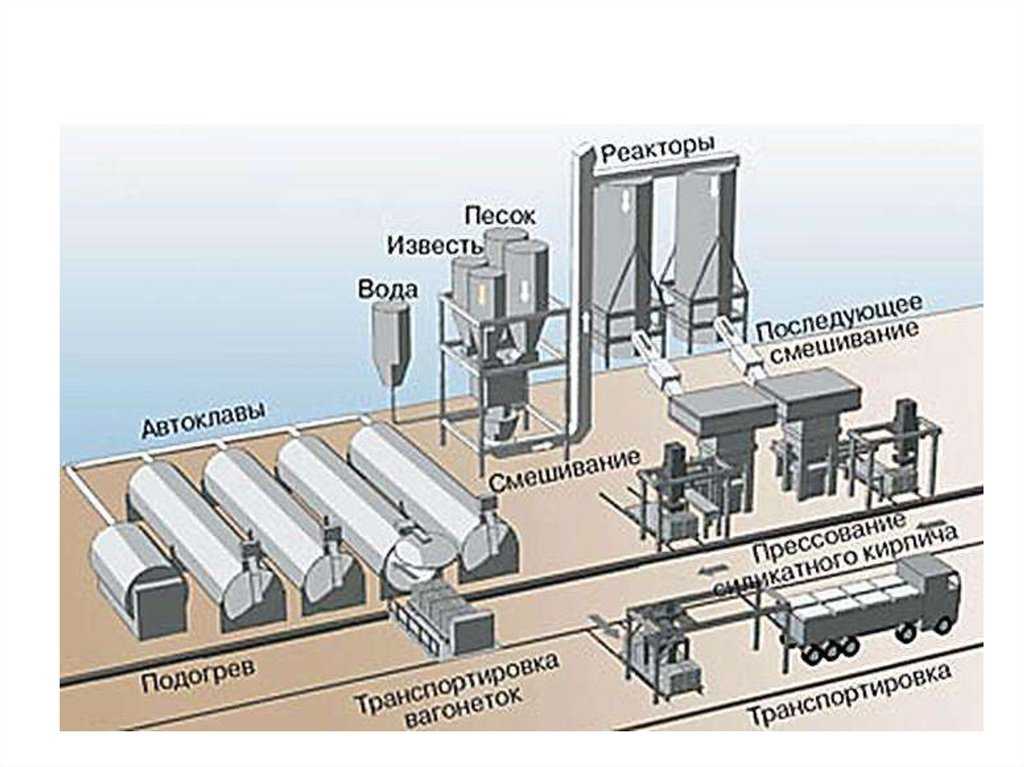

Линия промышленного производства извести

Вся линия по производству извести включает в себя: добычу, дробление, просеивание и кальцинацию.

Добыча высококачественного известняка

Во-первых, известняк добывают из шахт с помощью больших машин и взрывных работ. На этом этапе используется известняк с большими блоками, которые не подходят для помещения в печь. Известняк с высоким содержанием кальция имеет высокую плотность и его нелегко прокалить, но кальцинированная известь имеет хорошее качество золы. Напротив, известняк с низким содержанием кальция имеет низкую плотность и легко кальцинируется, но качество кальцинированной золы оставляет желать лучшего.

Высококачественный известняк обычно содержит более 52% CaO, менее 3% Mg0 и менее 1% SiO2.

Дробление и грохочение

Добытый известняк бывает разного качества, поэтому его следует измельчать до меньшего размера, а затем отправлять на вибрационный грохот по конвейерной ленте. После просеивания и классификации выбранный высококачественный известняковый продукт может быть выгружен в силос, а отбракованный материал отправлен в другой силос.

После просеивания и классификации выбранный высококачественный известняковый продукт может быть выгружен в силос, а отбракованный материал отправлен в другой силос.

После первого процесса грохочения первоклассный известняк будет отправлен в молотковую дробилку для тонкого измельчения. Известняковый материал, выгружаемый из молотковой дробилки, будет дополнительно просеян, чтобы получить качественный материал для следующего этапа.

Лучшее дробление и оборудование от производителя Fote

Щековая дробилка для полиэтилена : Он весит 1.5 тонны, приводится в движение электродвигателем мощностью 20 лошадиных сил и приводится в действие генератором мощностью 30 киловатт. Пластины губок из высокопрочной марганцевой стали со временем затвердеют, поэтому сила укуса будет становиться все сильнее и сильнее. Щековая дробилка из полиэтилена является идеальным оборудованием для первичного дробления, которое может измельчать различные породы до желаемого размера.

Мощная молотковая дробилка : с высокой производительностью и большим коэффициентом измельчения ( обычно 10-25, иногда даже 50), на крупных камнедробильных линиях часто используется мощная молотковая мельница. Кроме того, это может снизить стоимость на 40% из-за выдающейся способности производить частицы красивой формы при однократном измельчении. Конечный размер частиц небольшой, однородный, кубический и меньше игольчатого листа.

Вибрационный грохот : практичная система натяжения грохота. Модульная приводная система/валопровод, расположенный в центре тяжести, обеспечивает идеальное круговое движение. Регулируемые противовесы позволяют легко регулировать ход и обеспечивать высокую эффективность грохочения.

Кальцинирование известняка в печи для обжига извести

Следующим шагом является транспортировка известняка в буферный бункер, а затем его транспортировка наверх вращающейся печи для обжига. Во время процесса измельченный известняк, смешанный с углем в соотношении 4: 1, также может быть смешан с бензиновым коксом, но соотношение должно быть изменено, после чего его сжигают в печи для высвобождения углекислого газа, который вызывает реакцию. требует очень большого количества тепла для производства тонны негашеной извести.

Во время процесса измельченный известняк, смешанный с углем в соотношении 4: 1, также может быть смешан с бензиновым коксом, но соотношение должно быть изменено, после чего его сжигают в печи для высвобождения углекислого газа, который вызывает реакцию. требует очень большого количества тепла для производства тонны негашеной извести.

Реакция начинается только при температуре около 900 градусов. После начала реакции температуру необходимо поддерживать выше требуемой. Этот процесс называется прокаливанием, при котором негашеная известь извлекается из печи. Он создает различные типы негашеной извести в зависимости от концентрации карбоната магния в известняке.

Рекомендации по оборудованию вращающейся печи

Наиболее часто используемая печь для обжига извести — это вращающаяся печь. Вращающаяся печь с опорой имеет следующие преимущества:

-

Высокая тугоплавкость. Он может работать в условиях высоких температур выше 850 ℃ в течение длительного времени без размягчения, вызванного нагрузкой.

Он может работать в условиях высоких температур выше 850 ℃ в течение длительного времени без размягчения, вызванного нагрузкой.

-

Хорошая износостойкость и прочность на изгиб. Это может заставить весь корпус печи выдерживать максимальную нагрузку без разрушения. -

Хорошая химическая стабильность. Он может предотвратить эрозию и разжижение кислот, щелочных металлов и других веществ в высокотемпературных дымовых газах. -

Хорошая термическая стабильность. Выдерживают переменную тепловую нагрузку при сжигании и обладают хорошей стойкостью к тепловому удару. -

Пористость низкая. Низкая коррозионная активность огнеупорных материалов значительно продлевает срок службы машины.

В заключение можно сказать, что рабочий процесс линии по производству извести Fote полностью закрыт. Дымовой газ выводится из выхлопной трубы, а затем обрабатывается пылесборником для обеспечения экологически чистого выброса.

На какие проблемы следует обратить внимание при добыче известняка?

Воздействие примесей известняка

Поскольку известняк (CaCO3) является природным минералом, он содержит некоторые примеси, не способствующие прокаливанию. Примеси — это в основном SiO2, AL2O3, Fe2O3, K2O, P, S и др.

Количество этих примесей напрямую влияет на выход и качество кальцинированной извести, поэтому выбор высококачественного известняка является более важным.

Размер зерен известняка

-

1 В процессе обжига зернистость сырого известняка сильно влияет на весь процесс. Поскольку отделение CO2 происходит медленно от поверхности известняка внутрь, прокаливание крупных частиц труднее, чем мелких, и занимает больше времени. -

2 Анализ научного эксперимента показал, что время прокаливания при определенной температуре пропорционально квадрату толщины известняка. По сравнению с 40-миллиметровым камнем, для первого требуется в 4 раза больше времени обжига, чем для второго.

По сравнению с 40-миллиметровым камнем, для первого требуется в 4 раза больше времени обжига, чем для второго.

-

3 Практика показала, что шахтная печь лучше всего подходит для известняка размером 40-80 мм, а вращающаяся печь — для известняка толщиной 10-30 мм.

Компания Fote производит различное дробильное и горнодобывающее оборудование более сорока лет. Если вам нужна машина для обработки известняка, нажмите Fote Engineer Online , чтобы получить информацию о машине и последнюю цену.

Автор : Jordan

Джордан — автор блога, обладающий обширными знаниями в этой отрасли. Самое

Самое главное, он искренне надеется помочь вам в ваших проектах.

Процесс производства извести и необходимое оборудование

Как образуется известь из известняка?

Известь изготовлена из известняка, который необходимо прокалить при температуре более 900 ℃. Известняк представляет собой разновидность осадочной породы, которая является щелочной, и основным компонентом является карбонат кальция, карбонат кальция-магния или смесь карбоната кальция и карбоната магния. Формула реакции из известняка в известь: CaC0 3 =Ca0+CO 2 ↑

Известняк представляет собой разновидность осадочной породы, которая является щелочной, и основным компонентом является карбонат кальция, карбонат кальция-магния или смесь карбоната кальция и карбоната магния. Формула реакции из известняка в известь: CaC0 3 =Ca0+CO 2 ↑

Существует два типа извести: негашеная известь и гашеная известь (также называемая гашеной известью). Негашеная известь производится путем прокаливания известняка во вращающейся печи, и именно белая сила часто используется в качестве строительного материала. Гашеная известь получается в результате реакции между негашеной известью и водой. Основным компонентом гашеной извести является гидроксид кальция (Ca(OH) 2 ), который часто применяется в качестве материалов для покрытий и плиточных клеев.

Линия промышленного производства извести

Вся линия производства извести включает в себя: добычу, дробление, просеивание и прокаливание.

Добыча высококачественного известняка

Во-первых, известняк добывают из шахт с помощью больших машин и взрывных работ. На этом этапе известняк с большими блоками не подходит для обжига в печи. Известняк с высоким содержанием кальция имеет высокую плотность и плохо поддается кальцинированию, но кальцинированная известь имеет хорошее качество золы. Наоборот, известняк с низким содержанием кальция имеет низкую плотность и легко прокаливается, но качество прокаленной золы низкое.

На этом этапе известняк с большими блоками не подходит для обжига в печи. Известняк с высоким содержанием кальция имеет высокую плотность и плохо поддается кальцинированию, но кальцинированная известь имеет хорошее качество золы. Наоборот, известняк с низким содержанием кальция имеет низкую плотность и легко прокаливается, но качество прокаленной золы низкое.

Высококачественный известняк обычно содержит CaO более 52%, Mg0 менее 3% и SiO2 менее 1%.

Дробление и просеивание

Добываемый известняк бывает разного качества, поэтому его необходимо измельчить до более мелкого размера, а затем отправить на вибросито по ленточному конвейеру. После просеивания и классификации отобранный высококачественный продукт из известняка может быть выгружен в силос, а бракованный материал отправлен в другой бункер.

После первого процесса просеивания первично отобранный известняк будет отправлен в молотковую дробилку для мелкого дробления. Материал известняка, выгружаемый из молотковой дробилки, будет дополнительно просеиваться, чтобы получить качественный материал для следующего этапа.

Лучшая дробилка и оборудование производителя Fote

Щековая дробилка PE: весит 1,5 т, приводится в движение электродвигателем мощностью 20 л.с. и генератором мощностью 30 кВт. Пластины челюстей из стали с высоким содержанием марганца со временем затвердевают, поэтому сила укуса становится все сильнее и сильнее. Щековая дробилка из ПЭ является идеальным оборудованием для первичного дробления, которое может измельчать различные породы до желаемого размера.

Мощная молотковая дробилка: Обладая высокой производительностью и большим коэффициентом дробления (обычно 10-25, иногда даже 50), мощная молотковая дробилка часто используется в крупных линиях по дроблению камня. Кроме того, это может снизить стоимость на 40% благодаря выдающейся способности производить частицы красивой формы с помощью всего лишь однократного дробления. Конечный размер частиц небольшой, однородный, кубический и менее игольчатый.

Вибрационный грохот: практичная система натяжения грохота. Система привода модульного типа/линия вала, расположенная в центре тяжести, обеспечивает идеальное круговое движение. Регулируемые противовесы обеспечивают легкую регулировку хода и хорошую эффективность просеивания.

Система привода модульного типа/линия вала, расположенная в центре тяжести, обеспечивает идеальное круговое движение. Регулируемые противовесы обеспечивают легкую регулировку хода и хорошую эффективность просеивания.

Обжиг известняка в печи для обжига извести

Следующим шагом является транспортировка известняка в буферный бункер, а затем его транспортировка в верхнюю часть вращающейся печи для прокаливания. Во время процесса измельченный известняк смешивают с углем в соотношении 4 к 1. Его также можно смешивать с нефтяным коксом, но это соотношение необходимо изменить, после чего его сжигают в печи для выделения реакции углекислого газа, которая требует очень большого количества тепла для производства тонны негашеной извести.

Реакция начинается только при температуре около 900 градусов. После начала реакции температуру необходимо поддерживать выше требуемой. Этот процесс называется прокаливанием, при котором негашеную известь вынимают из печи. Он создает различные типы негашеной извести в зависимости от концентрации карбоната магния в известняке.

Он создает различные типы негашеной извести в зависимости от концентрации карбоната магния в известняке.

Рекомендации по оборудованию вращающейся печи

Наиболее часто используемой печью для обжига извести является вращающаяся печь. Вращающаяся печь Fote имеет следующие преимущества:

- Высокая огнеупорность. Он может работать в условиях высокой температуры выше 850 ℃ в течение длительного времени без размягчения, вызванного нагрузкой.

- Хорошая износостойкость и прочность на изгиб. Это может заставить весь корпус печи выдерживать максимальное напряжение, не ломаясь.

- Хорошая химическая стабильность. Это может предотвратить эрозию и разжижение кислоты, щелочного металла и других веществ в высокотемпературных дымовых газах.

- Хорошая термическая стабильность. Выдерживают переменные тепловые нагрузки при сжигании и обладают хорошей термостойкостью.

- Пористость низкая.

Низкая коррозионная активность по отношению к огнеупорным материалам значительно продлевает срок службы машины.

Низкая коррозионная активность по отношению к огнеупорным материалам значительно продлевает срок службы машины.

В заключение, процесс работы линии по производству извести Fote полностью герметичен. Дымовые газы выбрасываются из выхлопной трубы, а затем обрабатываются пылеуловителем для получения чистого выброса.

На какие проблемы следует обратить внимание при производстве известняка?

Воздействие примесей известняка

Поскольку известняк (CaCO3) является природным минералом, он содержит некоторые примеси, не способствующие прокаливанию. Примеси в основном SiO2, AL2O3, Fe2O3, K2O, P, S и др.

Количество этих примесей напрямую влияет на выход и качество кальцинированной извести, поэтому выбор качественного известняка является более важным.

Размер зерна известняка

- 1 В процессе обжига зернистость необработанного известняка сильно влияет на весь процесс. Так как выделение СО2 происходит медленно с поверхности известняка внутрь, прокаливание крупных частиц сложнее, чем мелких, и занимает больше времени.

- 2На основании анализа научного эксперимента время прокаливания при определенной температуре пропорционально квадрату толщины известняка. По сравнению с 40-миллиметровым камнем для первого требуется в 4 раза больше времени прокаливания, чем для второго.

- 3Практика показала, что шахтная печь лучше всего подходит для известняка размером 40-80 мм, а вращающаяся печь идеальна для известняка размером 10-30 мм.

Компания Fote производит различное дробильное и горнодобывающее оборудование более сорока лет. Если вам нужна машина для обработки известняка, нажмите Fote Engineer Online, чтобы получить информацию о машине и последнюю цену.

Автор : Джордан

Джордан — автор блога, хорошо разбирающийся в этой отрасли. Большинство

главное, он искренне надеется помочь вам в ваших проектах.

Производство извести из известняка | Класс 12U Химия-системы и равновесие

youtube.com/embed/KEKvcuBPZ20?version=3&rel=1&showsearch=0&showinfo=1&iv_load_policy=1&fs=1&hl=en&autohide=2&wmode=transparent» allowfullscreen=»true» sandbox=»allow-scripts allow-same-origin allow-popups allow-presentation»/>

Применением химического равновесия для промышленной системы является производство извести из известняка. Продукты, изготовленные из обожженного известняка, называются известь (т.е. негашеная известь и гашеная известь). Известняк встречается в природе и также состоит из минералов в виде мелких частиц. В настоящее время продукты из известняка используются в качестве важной части в большинстве промышленных процессов. Сначала его добывают, так как он используется для многих применений, таких как регулирование pH, (очистка воды), фильтрация продукта (асфальт, товарный бетон), сырье в производстве стекла, целлюлозы и бумаги, цемента и стали, топлива обессеривание газа и производство каменных блоков . При правильном использовании оксид кальция и гидроксид кальция оказывают очень незначительное воздействие на окружающую среду. Высокий рН 12,45 естественным образом снижается до рН в диапазоне от 7,5 до 8,5. Есть довольно много обычных мер предосторожности , которые должны соблюдать работники, работающие с химическими веществами. Некоторые из опасностей состоят из: высоких температур оксида кальция, раздражения глаз и легких от известковой пыли, а также многого другого. Некоторые из воздействий этой системы на окружающую среду на общество: выбросы в атмосферу, потребление энергии и топлива, образование твердых отходов сточных вод и шум. Реакции, которые состоят из извести, помогают улучшить эффекты загрязнения гашеной известью.

Высокий рН 12,45 естественным образом снижается до рН в диапазоне от 7,5 до 8,5. Есть довольно много обычных мер предосторожности , которые должны соблюдать работники, работающие с химическими веществами. Некоторые из опасностей состоят из: высоких температур оксида кальция, раздражения глаз и легких от известковой пыли, а также многого другого. Некоторые из воздействий этой системы на окружающую среду на общество: выбросы в атмосферу, потребление энергии и топлива, образование твердых отходов сточных вод и шум. Реакции, которые состоят из извести, помогают улучшить эффекты загрязнения гашеной известью.

Процесс производства извести (щелкните для просмотра изображения)

Химическое уравнение, определяющее этот процесс:

карбонат кальция (известняк) <–> оксид кальция (известь) + диоксид углерода CO Ca 90 3(т) <–> CaO (т) + CO 2(г) (ΔH = +178 кДж моль 9 0 -1 9014 0004 Поскольку твердые вещества в этом химическом уравнения имеют постоянную концентрацию, единственное выражение равновесия, которое может удовлетворить эту систему, это: K p = p CO2 атм или Па. Поскольку прямая реакция является эндотермической, на каждый моль образующегося оксида кальция поглощается 178 кДж тепловой энергии: CaO образуется при высокой температуре. Поскольку образуется один моль газа, в процессе производства извести происходит чистое увеличение молей газа, поскольку нет газообразных продуктов. Снижение давления позволит образовать больше молекул газа, если это возможно, а это означает, что может образоваться больше углекислого газа (больше извести). Эта реакция происходит в вентилируемой печи для обжига извести при нормальном атмосферном давлении. По мере удаления продуктов предпочтение отдается прямой реакции, что увеличивает концентрацию продуктов. Например, сжигая известняк; CO2 непрерывно удаляют из печи, чтобы сдвинуть реакцию в прямом направлении. Постоянно удаляя один из продуктов, он поддерживает Qc на уровне, меньшем Kc, и, таким образом, поддерживает движение реакции в прямом направлении.

Поскольку прямая реакция является эндотермической, на каждый моль образующегося оксида кальция поглощается 178 кДж тепловой энергии: CaO образуется при высокой температуре. Поскольку образуется один моль газа, в процессе производства извести происходит чистое увеличение молей газа, поскольку нет газообразных продуктов. Снижение давления позволит образовать больше молекул газа, если это возможно, а это означает, что может образоваться больше углекислого газа (больше извести). Эта реакция происходит в вентилируемой печи для обжига извести при нормальном атмосферном давлении. По мере удаления продуктов предпочтение отдается прямой реакции, что увеличивает концентрацию продуктов. Например, сжигая известняк; CO2 непрерывно удаляют из печи, чтобы сдвинуть реакцию в прямом направлении. Постоянно удаляя один из продуктов, он поддерживает Qc на уровне, меньшем Kc, и, таким образом, поддерживает движение реакции в прямом направлении.

Известняковая пещера

Внешние силы, воздействующие на эту систему, будут такими же, как природа воздействует на известняковые пещеры: в земле есть известняк, и когда кислотный дождь достигает земли, происходит кислотно-щелочная реакция: (кислотный дождь: CO 2 + H 2 O ↔ H 2 CO 3 ). Этот дождь ведет себя как кислота в процессе образования известняка: растворяет известняк. (H 2 CO 3 (г) + CaCO 3 (т) ↔ 2HCO 3 – (водн.) + Ca 2+ (s): CO 3 2- действует как основание). В этом процессе равновесие в природе постоянно движется, и это становится очевидным с образованием сталагмитов и сталактитов внутри этих пещер. Влияние этой системы на общество, как известно, хорошо, поскольку оно связано с тем, что химическое уравнение предпочитает двигаться только в прямой реакции, что позволяет увеличить производство извести.

Этот дождь ведет себя как кислота в процессе образования известняка: растворяет известняк. (H 2 CO 3 (г) + CaCO 3 (т) ↔ 2HCO 3 – (водн.) + Ca 2+ (s): CO 3 2- действует как основание). В этом процессе равновесие в природе постоянно движется, и это становится очевидным с образованием сталагмитов и сталактитов внутри этих пещер. Влияние этой системы на общество, как известно, хорошо, поскольку оно связано с тем, что химическое уравнение предпочитает двигаться только в прямой реакции, что позволяет увеличить производство извести.

Процитировано

«Cheney Lime & Cement Company». Известь Чейни – Негашеная и гашеная известь . н.п., н.д. Веб. 7 мая 2013 г. «GCSE Chemistry Limestone». BBC Редакция . н.п., н.д. Веб. 3 мая 2013 г. «Грифонова почва | Воздействие извести на окружающую среду». Дом . н.п., н.д. Веб. 7 мая 2013 г. «Введение в Равновесие». Введение в Равновесие . н.п., н.д. Веб. 3 мая 2013 г. «Известняк — Канадская энциклопедия». Канадская энциклопедия . н.п., н.д. Веб. 7 мая 2013 г. мбЛ. «Уравнения химического равновесия и формула констант равновесия (процесс Габера-Боша, образование известняковой пещеры)». Мб на HubPages . н.п., н.д. Веб. 3 мая 2013 года. методы: два основных. «Уровень A Equilibria 3. Применение концепций химического равновесия к промышленным процессам, известняку, синтезу Габера GCE AS A2, примечания к пересмотру химии, KS5». Док Браун (преподаватель химии) GCSE Наука Биология Физика * ДОМАШНЯЯ СТРАНИЦА Заметки о пересмотре Викторины Веб-сайт электронного обучения, который можно бесплатно использовать в Интернете * 2013 58 chrs 56 chrs определенно показано * .

В этой сфере известь негашеная комовая используется как очищающий компонент, участвует в процессе шлакообразования и десульфации. Она связывает такие нежелательные для стали примеси, как сера и фосфор,

В этой сфере известь негашеная комовая используется как очищающий компонент, участвует в процессе шлакообразования и десульфации. Она связывает такие нежелательные для стали примеси, как сера и фосфор, В сельском хозяйстве продукт применяют для известкования кислых почв. Известь нейтрализует вредные кислоты, способствует восстановлению гумуса и здоровому развитию растений,

В сельском хозяйстве продукт применяют для известкования кислых почв. Известь нейтрализует вредные кислоты, способствует восстановлению гумуса и здоровому развитию растений, Он может работать в условиях высоких температур выше 850 ℃ в течение длительного времени без размягчения, вызванного нагрузкой.

Он может работать в условиях высоких температур выше 850 ℃ в течение длительного времени без размягчения, вызванного нагрузкой.

По сравнению с 40-миллиметровым камнем, для первого требуется в 4 раза больше времени обжига, чем для второго.

По сравнению с 40-миллиметровым камнем, для первого требуется в 4 раза больше времени обжига, чем для второго.

Низкая коррозионная активность по отношению к огнеупорным материалам значительно продлевает срок службы машины.

Низкая коррозионная активность по отношению к огнеупорным материалам значительно продлевает срок службы машины.