Как разводить эпоксидную смолу с отвердителем: пропорции, ошибки

Сегодня разберем, как смешивать эпоксидную смолу с отвердителем правильно, из каких компонентов состоит эпоксидный клей, и как правильно его развести учитывая особенности состава, от чего зависит пропорциональность – подробная инструкция и советы от специалистов.

Свойства эпоксидной смолы обусловлены сложными полимерами. Этот химический продукт имеет физические характеристики, сходные с клеем. Она также используется в качестве самостоятельного клеящего средства и имеет сферу применения аналогичную клеевым материалам. Другими словами, эпоксидная смола с легкостью заменит любой клей в промышленности и в быту. Но не только клеевой основой обязана эпоксидка широкому использованию. Она подойдет для заливки пола, может использоваться в дизайне, часто применяется в качестве одного из элементов строительных смесей.

Свойства эпоксидной смолы

Еще одно свойство эпоксидной смолы – использование в смешенном виде вместе с отвердителем и другими химическими веществами. Очень часто продукт продается в комплекте с отвердителем. В зависимости от элементов состава смесь приобретает различные свойства. Современные порошковые наполнители позволяют получать смеси и растворы с различными потребительскими свойствами: увеличенной прочностью, необходимого цвета и окраски, нужной консистенции и вязкости для того, чтобы убрать поверхностные поры и добиться отсутствия разводов. В качестве порошковых наполнителей используют мел, графит, алебастр, цемент, в промышленности титан и алюминиевую пудру.

Очень часто продукт продается в комплекте с отвердителем. В зависимости от элементов состава смесь приобретает различные свойства. Современные порошковые наполнители позволяют получать смеси и растворы с различными потребительскими свойствами: увеличенной прочностью, необходимого цвета и окраски, нужной консистенции и вязкости для того, чтобы убрать поверхностные поры и добиться отсутствия разводов. В качестве порошковых наполнителей используют мел, графит, алебастр, цемент, в промышленности титан и алюминиевую пудру.

Спешите купить отвердитель для краски на нашем сайте по оптовой цене с доставкой по Москве и регионам России, компания «Мосоптторг» гарантирует широкий ассортимент и любые объемы поставки!

Пропорции смешивания

Чтобы полученный раствор обладал необходимыми свойствами, необходимо правильно смешать эпоксидную смолу с отвердителем. Сам процесс осуществляется в пропорциях и при определенной температуре.

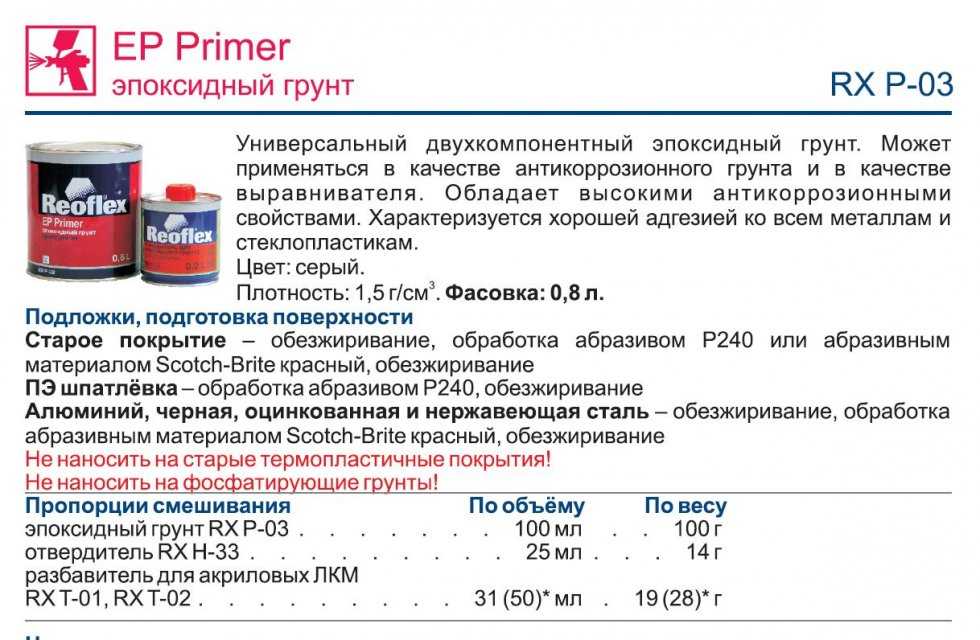

Как правило, соответствующая информация содержится в инструкции к товару, на упаковках отвердителя и эпоксидной смолы. Так как за основу могут браться различные полимеры, то температура смешивания и пропорции могут отличаться. Разница при этом не должна быть значительной. Если какой-то продукт имеет существенно отличающиеся пропорции смешивания и температуру, стоит предпочесть более привычный аналог. Такое химическое вещество может иметь непонятное происхождение. Как правило, нормальными считаются пропорции: 10:1, 10:6, 10:4. В зависимости от назначения состава используют и другие пропорции смешивания: на две части эпоксидной смолы одну часть отвердителя, или один к одному.

Так как за основу могут браться различные полимеры, то температура смешивания и пропорции могут отличаться. Разница при этом не должна быть значительной. Если какой-то продукт имеет существенно отличающиеся пропорции смешивания и температуру, стоит предпочесть более привычный аналог. Такое химическое вещество может иметь непонятное происхождение. Как правило, нормальными считаются пропорции: 10:1, 10:6, 10:4. В зависимости от назначения состава используют и другие пропорции смешивания: на две части эпоксидной смолы одну часть отвердителя, или один к одному.

При недостатке или избытке отвердителя значительно снижаются потребительские свойства изделия. Избыток отвердителя чреват низкой теплопроводностью полученной смеси, снижением прочности, водобоязнью, подверженностью химическому воздействию. При этом при использовании смеси излишек не растворяется, а смесь получается неоднородной. При недостатке отвердителя смесь остается в жидком состоянии, а раствор становится липким.

Процесс смешивания

Для смешивания используется строительный миксер с насадкой. Чтобы раствор получился необходимой консистенции добавляют пластификаторы. Наиболее популярны ДЭГ-1, ДБФ. Он добавляется непосредственно в эпоксидную смолу в соотношении 5-10%.

Чтобы раствор получился необходимой консистенции добавляют пластификаторы. Наиболее популярны ДЭГ-1, ДБФ. Он добавляется непосредственно в эпоксидную смолу в соотношении 5-10%.

Отвердитель добавляют только после смешивания пластификатора с эпоксидкой. Делать это нужно постепенно в течение не менее 5 минут. Быстрый ввод отвердителя приводит к мгновенному закипанию. Идеальный вариант – медленное добавление отвердителя тонкой струйкой в течение 10 минут.

Современные отвердители и смолы обладают разнообразными физическими и потребительскими характеристиками. Многие холодные смеси способны затвердевать даже при отрицательной температуре. Горячее замешивание при разогреве и повышенной температуре используют, когда нужно получить смесь с высокой прочностью. Имеют значение и другие характеристики процесса замешивания. Например, добавление отвердителя при перемешивании получают прозрачный раствор. Чтобы добиться плотности смеси, используют в два раза больше отвердителя, а не 1 к 10.

Жесткость полученных смесей также может отличаться. От этого показателя зависит сцепка с поверхностью при нанесении. Как правило, производитель делает соответствующую пометку в инструкции или на флаконе. Наиболее мягкие эпоксидные смолы и отвердители обеспечивают эластичную сцепку. Жесткая и мягкая смола отличаются по составу.

Добиться высоких прочностных характеристик можно и другими способами. В первом случае нагревают эпоксидную смолу перед смешиванием. Второй метод – нагревание поверхности, на которую наносится подготовленный раствор. Этот метод поможет эпоксидке быстрей схватиться на поверхности после нанесения.

Наиболее частые ошибки в процессе подготовки смеси

- Нарушение пропорций смеси при замешивании

Сам процесс несложный. Но некоторые производители выпускают смолу высокой плотности. Отвердители также могут отличаться составом. В этом случае возникает необходимость разрыхлить или развести слишком густую массу. Как правило, большинство ошибок возникают именно в такой не совсем стандартной ситуации. Трудно подобрать растворитель, пропорции смешивания.

Трудно подобрать растворитель, пропорции смешивания.

Совет!Чтобы избежать ошибок, используйте специальные растворители для смол. Пропорции смешивания в этом случае легко найти на упаковке или в инструкции.

- Нарушение безопасности или процедуры смешивания

Химический состав обладает определенной токсичностью, что требует соблюдения мер предосторожности. Разведение лучше проводить в средствах защиты с использованием инструментов. В качестве защитных средств подойдут резиновые перчатки и маска. Они защитят дыхательные пути, слизистые и наиболее контактируемую поверхность кожи на руках. Разведение лучше проводить в одноразовых емкостях достаточно герметичных, чтобы избежать разлива состава. Емкости лучше затем утилизировать. Перемешивают раствор подручными средствами, ни в коем случае не руками. При процедуре, чтобы избежать токсикации и отравления, помещение следует проветривать. Еще лучше разводить клеевую основу на открытом пространстве.

В целом, чтобы избежать ошибок, нужно строго следовать инструкции производителя, так как характеристики изделия зависят от состава, а тот в зависимости от назначения и производителя может отличаться.

Как разводить эпоксидный клей: пропорции, правила, нюансы

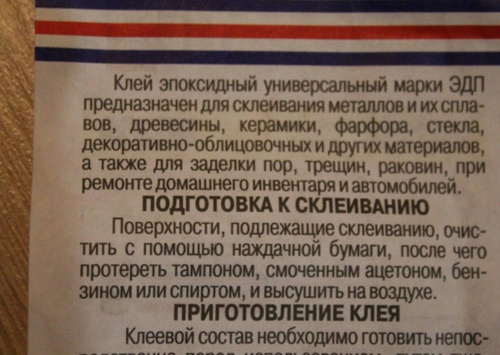

Двухкомпонентная эпоксидная смола для склеивания материалов или эпоксидный двухкомпонентный клей давно и прочно завоевали рынок. Так что в домашнем инструментальном ящике или шкафчике любого рукастого хозяина, прочем, и хозяйки, отдадим должное нашим женщинам, всегда найдутся эти два разномастных и разноразмерных пузырька. В одном из них будет лениво перетекать при наклонах от стенки к стенке густой, как мед, основной состав, а в другом, поменьше, более свободно плещется чайного цвета отвердитель. Ведь именно так, смешиванием двух компонентов можно получить эпоксидную смолу для заливок или эпоксидный клей для склеивания.

О главных принципах разведения клея для бытовых нужд, необходимых для этого условиях, приспособлениях и компонентах можно прочитать в нашем материале. Изучив его вы узнаете, как развести эпоксидный клей, чтобы выполнить качественно работы, в каких пропорциях стоит смешивать компоненты А и Б, чего стоит опасаться в работе с подобными клеевыми составами.

Вещество бинарного действия

Основной компонент эпоксидного клея (назовем его состав А) может храниться годами без потери своих свойств. Разве что немного кристаллизуется, но эту неприятность легко исправить, нагрев эпоксидный компаунд до 55-60°C градусов, а потом медленно охладив. Сгустки в виде кристаллов обязательно разойдутся в общей массе вещества.

Немного хуже обстоит дело с отвердителем, срок годности которого обычно истекает к полутора годам от даты выпуска его заводом-изготовителем. Но, зная его состав. а информация о нем должна быть на обратной стороне упаковки или во вкладыше-инструкции, всегда можно отдельно купить свежий, это не нанесет ощутимого удара по вашим финансам.

Впрочем, если упаковка с двумя пузырьками хранилась у вас где-нибудь в погребе, при постоянной температуре не выше 8°C градусов и в полной темноте, то срок годности эпоксидного клея, при условии еще и герметичности флаконов, можно смело увеличивать вдвое-втрое. В крайнем случае проверьте эффективность работы компонентов А и Б, смешав их небольшое количество.

Покупая эпоксидный состав для склеивания или для отливок впрок, по принципу «пусть будет», озаботьтесь сразу такими предметами, как:

- Одноразовые пластиковые стаканчики.

- Одноразовые шприцы объемом от 5 до 40 мл. Покупайте шприцы парами, для эпоксидного компаунда и для отвердителя. Шприцы, правда, послужат вам долго, одноразовыми они не будут, нужно только пометить их, и не использовать шприц состава А для состава Б, и наоборот.

- Имейте также в запасе полиэтиленовые салфетки для подстилания на рабочем месте – полиэтилен эпоксидка не пропитает и рабочий стол не испачкает.

- Палочка для замешивания удобной длины.

- Пустая трубочка из-под пасты шариковой ручки, чтобы дуть на образовавшиеся случайно во время замешивания пузырьки, они при такой манипуляции быстро покидают слой замешанной эпоксидки. Правда, это действие актуально для объемных или площадных заливок – в клее наличие пузырьков значения не имеет.

Пусть эти предметы лежат рядом с эпоксидным клеем, дожидаясь своего часа. Тоже по принципу «пусть будут», зато потом вы не будете метаться, когда в работе с клеем возникнет нужда.

Тоже по принципу «пусть будут», зато потом вы не будете метаться, когда в работе с клеем возникнет нужда.

Сам эпоксидный компаунд и отвердитель для него, к какому бы типу он не относился, представляют с собой жидкие полимеры с небольшой молекулярной массой. Изделия же их эпоксидки, как и застывший клей – это полимеры с огромной в молекулярных масштабах массой.

Она возникает в процессе полимеризации, старт которому дает смешивания части А с частью Б, находящимися до этого в разных флаконах. При смешивании частей начинается реакция с многократным ростом полимерных цепочек соединяемого состава. Притом цепочки растут не только в длину, они еще и широко ветвятся. Итог такой реакции, огромная полимерная молекула с совершенно измененным по сравнению с исходным веществом свойствами.

Реакция отверждения является экзотермической, то есть она идет с активным выделением тепла, и происходит тем быстрее, чем выше температура окружающей среды.

Влияет окружающий эпоксидный состав воздух или вода, если стаканчик со смесью А и Б стоит в горячей воде. С другой стороны, если нарушен температурный баланс смеси окружающей среды, и к саморазогреву смеси А и Б добавили и быстрое повышение температуры, особенно до надкритического или критического уровня выше 55°C градусов, то разогрев смеси может зайти так далеко, что смесь запузырится, задымится и может даже самовозгореться. Так что не особенно увлекайтесь ускорением процесса склейки и имейте на всякий случай под рукой миску со льдом, чтобы быстро поместить туда ваш импровизированный домашний химический реактор.

С другой стороны, если нарушен температурный баланс смеси окружающей среды, и к саморазогреву смеси А и Б добавили и быстрое повышение температуры, особенно до надкритического или критического уровня выше 55°C градусов, то разогрев смеси может зайти так далеко, что смесь запузырится, задымится и может даже самовозгореться. Так что не особенно увлекайтесь ускорением процесса склейки и имейте на всякий случай под рукой миску со льдом, чтобы быстро поместить туда ваш импровизированный домашний химический реактор.

Иногда можно встретить рекомендации ускорять время застывания увеличением количества отвердителя, а замедлять – его уменьшением. Запомните: изделия из эпоксидных смол, которые вы купите в розничной продаже, а также склейки, сделанные бытовыми эпоксидными клеями, будут безнадежно испорчены, если вы последуете таким советам.

Замедлять или ускорять процессы полимеризации в эпоксидных составах в бытовых условиях отвердителями, работающими по принципу холодного отверждения, можно только повышая или понижая температуру реакции. Повысить ее можно, подогрев смесь не выше 50°C градусов, а понизить скорость застывания возможно охлаждением смеси эпоксидного компаунда с отвердителем.

Повысить ее можно, подогрев смесь не выше 50°C градусов, а понизить скорость застывания возможно охлаждением смеси эпоксидного компаунда с отвердителем.

К отвердителям, работающим по принципам холодной реакции, то есть при температурах до 55°C градусов, относят различные амины. Они работают, раскрывая эпоксигруппы с образованием гидроксила, с последующим ростом сложных пространственных полимеров.

Самые массовые из них полиэтиленполиамин (ПЭПА) и триэтилентетрамин (ТЭТА). С этим типами отвердителей возможны комбинированные методы отверждения. Обычный холодный, при комнатной температуре, и с повышением температуры на втором этапе полимеризации, когда смесь уже застыла, но внутри нее продолжают идти медленные процессы. Горячим такой способ отверждения назвать все же трудно, ибо для горячий процессов предусмотрены температуры от 100°C до 200°C градусов, а второй этап холодного едва достигает температуры в 80°C градусов.

Этапы выглядят так:

- Отверждение в течение 24 часов при комнатной температуре, и на втором этапе изделие или склеиваемые поверхности помещают в бокс или подобие автоклава, только сухого, без водяного пара, как сайна, на 5 часов при температуре около 80°C градусов.

- Второй этап равноценен еще двум-трем суткам при обычной температуре, но прочность соединения будет выше. Застывший во время первых суток при нормальной комнатной температуре полученный смешиванием эпоксидный полимер активным реакциям уже не подвержен, и при нагреве выше критического для жидкой смолы ни запузыриться, не задымиться, ни, тем более, самовозгореться уже не может.

ПЭПА хорошо работает при комнатных температурах, но с ним, во-первых, нельзя получить полностью бесцветное прозрачное соединение, оно всегда будет окрашено в желтый или коричневатый цвет, а во-вторых, по ТУ получаемый промышленным способом полиэтиленполиамин содержит до 75% кубовой примеси, которая токсична, и при нагревании застывшей с помощью ПЭПА эпоксидки из нее начнут выделяться фенолы, что делает изделия с нею непригодным для пищевых продуктов.

С ТЭТА картина обстоит несколько другая, второй, высокотемпературный этап при 80°C градусах не только желателен, он обязателен. Иначе у изделия надолго, если не навсегда, сохранится липкая поверхность, триэтилентетрамин все свои полезные качества проявит только при полимеризации со смолой при повышении температуры на втором этапе. Кроме того, если в качестве отвердителя применяют ТЭТА, нужно максимально точно соблюдать рекомендованные инструкцией пропорции смешивания.

Кроме того, если в качестве отвердителя применяют ТЭТА, нужно максимально точно соблюдать рекомендованные инструкцией пропорции смешивания.

Если на 100 граммов смолы с применением ПЭПА возможен разброс с от 10 до 14,4 граммов отвердителя на это количество, то с ТЭТА, если сказано, что пропорция должна быть 10 к 1, то так и нужно делать. Недостаток отвердителя вызовет неполное застывание смешанного состава, а его избыток — пузырение и повышенную хрупкость готового изделия или склейки.

Реакция отверждения горячих составов идет по цепочке: раскрытие эпоксигруппы – образование гидроксила – образование эфирных групп. Структурно это выглядит как молекула с ветвями более обширным и длинными, чем у смол с холодным типом отверждения. Горячий процесс застывания состава представляет собой этерефикацию смолы с застыванием по схеме трехмерного полимера.

Высокая температура обеспечивается строительством специальных герметичных боксов, где возможно повышение и удержание температур в диапазоне от 100°C до 200°C градусов. В бытовых условиях такую среду создать вряд ли возможно, поэтому ограничимся таким кратким пояснением принципа горячего отверждения.

В бытовых условиях такую среду создать вряд ли возможно, поэтому ограничимся таким кратким пояснением принципа горячего отверждения.

Как обеспечить хорошую текучесть

Эпоксидный клей и эпоксидная смола для объемных и площадных заливок, при всей их разнице в составах (в клеи добавляют наполнители и разбавители), обладают таким великолепным качеством, как повышенная адгезия, то есть способность прилипать к склеиваемым материалам. Главное, обеспечить чистоту склеиваемых поверхностей от механических и химических загрязнений. Это достигается их механической обработкой перед склеиванием с помощью абразивной шкурки разной степени мелкости, а затем обезжиривания средствами, для этого берут ацетон или этиловый спирт. Ацетон можно также добавить с слишком густую смолу, но не более 1/20 части от ее объема, он снизит механическую прочность клеевого шва.

Но основным способом разжижить чрезмерно загустевший компаунд, или часть А, является его нагрев. Греют смолу с целью сделать ее более жидкой до введения в нее отвердителя, иначе есть риск получить твердый монолит еще до того, как захотите применить его для работы. Для этого стаканчик с отмеренным количеством смолы помещают в горячую воду, осторожно, чтобы не вызвать образования пузырьков воздуха, размешивают его палочкой, и только после равномерного прогрева добавляют туда отвердитель, причем отвердитель размешивают также осторожно.

Для этого стаканчик с отмеренным количеством смолы помещают в горячую воду, осторожно, чтобы не вызвать образования пузырьков воздуха, размешивают его палочкой, и только после равномерного прогрева добавляют туда отвердитель, причем отвердитель размешивают также осторожно.

Не допускайте брызг и выплесков смешанного состава, в этой стадии он максимально токсичен. Для защиты органов дыхания имейте респиратор с фильтрующим органику фильтром. На руки надеваются перчатки. Глаза защищаются очками.

В продажу поступают смолы и отвердители, предусматривающие разную степень сцепки склеиваемых поверхностей и разную структуру и физические свойства смолы после отверждения. Пример, обувной клей на основе эпоксидных смол, которому для нормального функционирования в этом качестве не требуется жесткость структуры. Нужна гибкость, сколько раз а день обувь претерпевает циклы сгиб-разгиб, а для таких клеев пропорции смешивания основного состава А с отвердителем Б могут отличаться от указанных выше. Но информация об этом у сертифицированных клеев обязательно размещается или непосредственно на упаковке, или в приложенной распечатанной инструкции. Если ничего этого нет, перед вами подделка, такой эпоксидный материал лучше не брать.

Но информация об этом у сертифицированных клеев обязательно размещается или непосредственно на упаковке, или в приложенной распечатанной инструкции. Если ничего этого нет, перед вами подделка, такой эпоксидный материал лучше не брать.

В инструкции также может быть размещены не жесткие нормы смешивания, а их зависимость от сроков годности, температуры окружающей среды, применения альтернативных видов отвердителя.

Маленькие хитрости

Компаунд , то есть часть А, у некоторых видов эпоксидных смол бывает чрезвычайно густым, консистенция «засахариваемый мед». Набрать такую смолу в шприц, даже без иглы, затруднительно. Тогда поступите следующим образом, заткните канюлю любой пробочкой, выньте из корпуса поршень, в широкую открытую часть шприца наложите смолу лопаточкой доверху, вставьте поршень на место, и можно отмерять нужную дозу, руководствуясь делениям на корпусе шприца. Для облегчения накладывания смолы в шприц подогрейте состав на водяной бане до 50-55°C градусов.

Используйте одноразовую посуду. Очистить от эпоксидки емкости, в которых разводился рабочий состав из компонентов А и Б практически невозможно, а одноразовые стаканчики стоят копейки, в них и следует приготовить полимер к работе.

Очистить от эпоксидки емкости, в которых разводился рабочий состав из компонентов А и Б практически невозможно, а одноразовые стаканчики стоят копейки, в них и следует приготовить полимер к работе.

Если у вас планируется большой объем склейки или заливки эпоксидкой, покупайте составы, не подверженные саморазогреву. Иначе рискуете получить в помещении, где работаете, если не пожар, то сильное задымление с токсичным дымом и запахом.

Для простого склеивания поверхностей, если они гладкие и глянцевые, на высокую адгезия клея все же не очень рассчитывайте. Сначала предварительно обработайте склеиваемые поверхности наждачной шкуркой, чтобы создать шероховатость. Потом обезжирьте эти поверхности, намажьте обе тонким, около 1 мм, слоем клея и скользящим движением, чтобы между поверхностями не осталось воздуха, соедините их.

Выступившие излишки клея уберите салфеткой и обеспечьте прижим поверхностей друг к дружке грузом, струбциной или обмоткой веревкой. Через сутки все это можно убрать, а изделие на час-два поместить в жарочный шкаф, можно в обычную духовку, только с регулируемой температурой, задав максимум в 80°C градусов. Конечно, прогрев делают только для тех изделий, которым он вреда не принесет, обувь вы в духовку лучше не суйте. В таких случаях склеиваемые поверхности после убирания сжатия или груза просто выдерживают от 2 до 7 суток в зависимости от базовых свойств клея, о которых обязательно должна быть информация на упаковке.

Конечно, прогрев делают только для тех изделий, которым он вреда не принесет, обувь вы в духовку лучше не суйте. В таких случаях склеиваемые поверхности после убирания сжатия или груза просто выдерживают от 2 до 7 суток в зависимости от базовых свойств клея, о которых обязательно должна быть информация на упаковке.

Epoxy Basics: смола и отверстие

Прыгая к теме

Дозировка, измерение и смешивание

Стадии эпоксидного излечения

Подготовка поверхностей для адгезии

Финальная отделка

Dissensing, Searring & Mixing

5

Dissensing, Searring & Mixing

5

Dissensing, Searring & Mixing

5

.

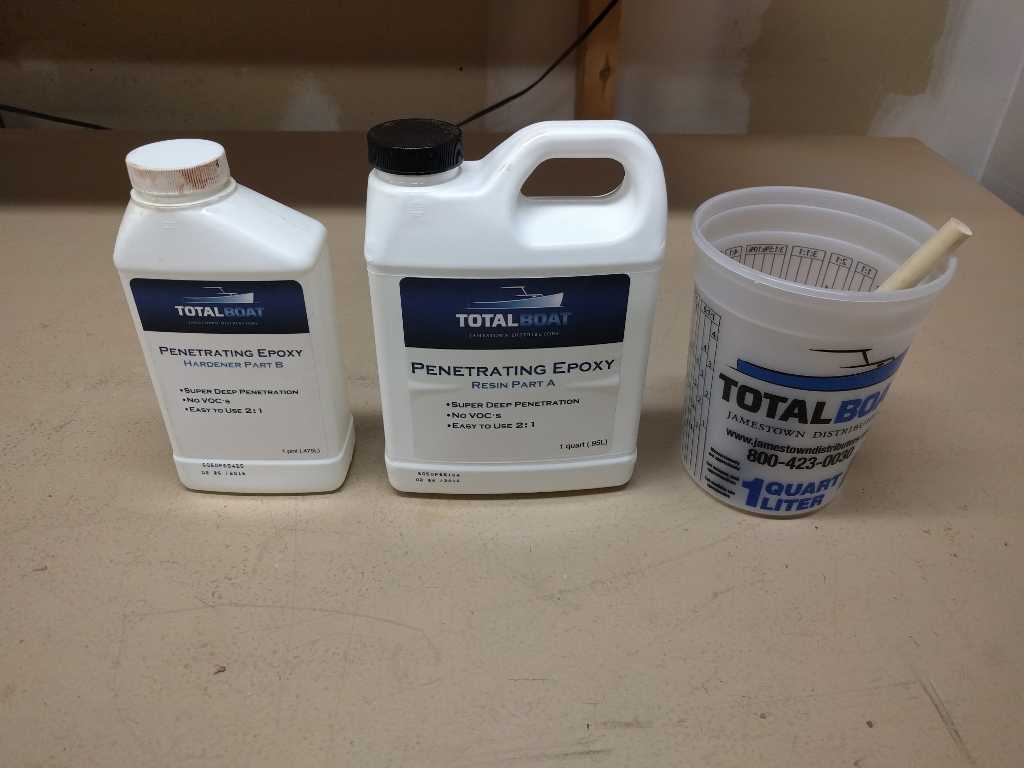

Тщательное дозирование и тщательное смешивание эпоксидной смолы и отвердителя необходимы для правильного отверждения эпоксидной смолы. Проверьте правильность соотношения смолы и отвердителя на этикетке отвердителя или в техническом паспорте. Независимо от того, наносите ли вы эпоксидную смесь для смачивания стекловолокна, в качестве покрытия или литья, следующие шаги обеспечат контролируемый и тщательный химический переход в высокопрочное эпоксидное твердое вещество.

Если вы впервые используете эпоксидный продукт Entropy Resins, начните с небольшой пробной партии, чтобы получить представление о процессе смешивания и отверждения перед нанесением эпоксидной смолы на ваш проект. Таким образом, вы получите хорошее представление о времени открытой (или работоспособной) эпоксидной смолы для температуры, при которой вы работаете, и убедитесь, что вы правильно дозируете соотношение смолы и отвердителя. Смешивайте небольшие партии, пока не будете уверены в характеристиках смеси, а также потому, что эпоксидная смола начинает действовать быстрее в более крупных партиях. Также рекомендуется ознакомиться с протоколами безопасности эпоксидных смол.

Дозирование смолы и отвердителя

Дозируйте смолу и отвердитель в правильных пропорциях в чистый пластиковый, металлический или бумажный контейнер без парафина. Не используйте стеклянные или пенопластовые контейнеры из-за опасности накопления экзотермического тепла. Не пытайтесь регулировать время отверждения эпоксидной смолы путем изменения соотношения компонентов смеси. Точное соотношение необходимо для полного отверждения эпоксидной смолы и проявления ее физических свойств.

Точное соотношение необходимо для полного отверждения эпоксидной смолы и проявления ее физических свойств.

Дозирование с помощью насосов

Смола и отвердитель, дозированные в неправильном соотношении, являются источником большинства проблем, связанных с отверждением. Чтобы упростить дозирование и снизить вероятность ошибок, используйте энтропийные насосы для дозирования правильного соотношения смолы и отвердителя.

Два полных хода насоса смолы на каждый полный ход насоса отвердителя. Полностью нажмите на каждую головку насоса и дайте ей полностью подняться в верхнее положение, прежде чем начинать следующий ход. Частичные ходы дадут неправильное соотношение. Прочтите инструкции к помпе перед использованием помпы.

Прежде чем использовать первую смесь, подаваемую насосом, убедитесь, что насосы подают правильное соотношение, выполнив процесс калибровки в инструкциях к насосам. Перепроверяйте соотношение каждый раз, когда у вас возникают проблемы с отверждением.

Измерение по весу или объему

Если насосы не используются, вам потребуется измерять смолы и отвердители Entropy по весу или объему, чтобы получить правильное соотношение 2 частей смолы и 1 части отвердителя.

Объем

Чтобы получить правильное соотношение смеси 2:1 по объему, просто отмерьте 2 части смолы на 1 часть отвердителя перед смешиванием компонентов.

Вес

Точное измерение веса для этих соотношений немного отличается от объемного соотношения из-за плотности смолы и отвердителя. См. этикетку отвердителя или технический паспорт, чтобы узнать весовое соотношение комбинации смолы и отвердителя, с которой вы работаете, и используйте весы для измерения желаемого веса. Спецификации можно найти на вкладке «PDF» на странице описания каждого продукта на этом веб-сайте.

Смешивание смолы и отвердителя

Используя палочку для перемешивания, смешивайте правильно отмеренные смолу и отвердитель в течение как минимум одной полной минуты. Обязательно очистите стенки контейнера для смешивания.

Обязательно очистите стенки контейнера для смешивания.

Этапы отверждения эпоксидной смолы

При смешивании эпоксидной смолы с отвердителем начинается химическая реакция, которая превращает смешанные жидкие ингредиенты в твердое вещество. Этот период трансформации является временем лечения. По мере отверждения эпоксидная смола переходит из жидкого состояния в состояние геля, прежде чем перейти в твердое состояние (рис. 1).

По мере отверждения смешанная эпоксидная смола переходит из жидкого состояния через состояние геля в твердое состояние. Время отверждения короче, когда эпоксидная смола более теплая, и дольше, когда эпоксидная смола холоднее.

Жидкость—время открытия

Эта фаза также называется рабочее время или время мокрой простоя . Это часть времени отверждения после смешивания, когда эпоксидная смесь остается жидкой и пригодной для обработки. Выполняйте всю сборку и зажим в открытом состоянии, чтобы обеспечить надежное соединение.

Гель — фаза начального отверждения

Эпоксидная смола переходит в фазу начального отверждения, когда она начинает превращаться в гель или «начинается». Эпоксидная смола больше не пригодна для обработки и изменится от липкой гелеобразной консистенции до твердости твердой резины, которую вы сможете вдавить ногтем большого пальца. Смесь станет нелипкой примерно в середине начальной фазы отверждения. Пока эпоксидная смола все еще липкая, примерно как малярная лента, вы все еще можете приклеивать или повторно покрывать поверхность без подготовки поверхности, так как два слоя образуют первичную (химическую) связь. Тем не менее, убедитесь, что она обладает надлежащей липкостью, так как потенциал химической связи уменьшается по мере того, как смесь приближается к конечной фазе отверждения.

Твердое вещество — фаза окончательного отверждения

Смесь эпоксидной смолы и отвердителя затвердела, и ее можно отшлифовать насухо. Вы больше не сможете вдавить его ногтем большого пальца. К этому моменту эпоксидная смола достигла максимальной прочности, так что можно снять все зажимы. Новое нанесение эпоксидной смолы больше не сможет образовывать с ней химическую (или первичную ) связь. Перед нанесением большего количества эпоксидной смолы вы должны очистить, высушить и отшлифовать поверхность, чтобы обеспечить хорошее вторичное (механическое) сцепление. Дополнительные сведения см. в разделе Подготовка поверхности. Смесь будет продолжать отверждаться в течение следующих нескольких дней или двух недель при комнатной температуре (77°F или 22°C), становясь инертным твердым пластиком.

К этому моменту эпоксидная смола достигла максимальной прочности, так что можно снять все зажимы. Новое нанесение эпоксидной смолы больше не сможет образовывать с ней химическую (или первичную ) связь. Перед нанесением большего количества эпоксидной смолы вы должны очистить, высушить и отшлифовать поверхность, чтобы обеспечить хорошее вторичное (механическое) сцепление. Дополнительные сведения см. в разделе Подготовка поверхности. Смесь будет продолжать отверждаться в течение следующих нескольких дней или двух недель при комнатной температуре (77°F или 22°C), становясь инертным твердым пластиком.

Температура и отверждение эпоксидной смолы

Чем выше температура отверждения эпоксидной смолы, тем быстрее она отвердевает. На температуру эпоксидной смолы влияют три фактора:

- Общая температура окружающей рабочей зоны или температура окружающей среды.

- Температура поверхности, на которую вы нанесли эпоксидную смолу, также является частью температуры окружающей среды.

- Тепло, выделяемое эпоксидной смолой при отверждении, или экзотермическое тепло.

Чтобы адаптироваться к более высоким температурам, используйте более медленный отвердитель, чтобы увеличить или сохранить открытое время. Вы также можете смешивать небольшие партии и быстро их использовать. Или вылейте смесь эпоксидной смолы в контейнер с большей площадью поверхности (например, поддон для валиков), чтобы дать возможность рассеиваться экзотермическому теплу, увеличивая открытое время. Чем раньше смесь будет перенесена или нанесена (после тщательного перемешивания), тем дольше будет открытое время смеси для нанесения покрытия, укладки или сборки.

В прохладных условиях используйте более быстродействующий отвердитель или используйте дополнительный нагрев, чтобы поднять температуру эпоксидной смолы выше минимально рекомендуемой температуры применения отвердителя. Используйте фен, нагревательную лампу или другой источник тепла, чтобы нагреть смолу — перед смешиванием или после нанесения эпоксидной смолы. Не нагревайте отвердители перед смешиванием со смолами. Вы можете ускорить время отверждения эпоксидной смолы, применяя дополнительный нагрев к отвердевающей эпоксидной смоле.

Не нагревайте отвердители перед смешиванием со смолами. Вы можете ускорить время отверждения эпоксидной смолы, применяя дополнительный нагрев к отвердевающей эпоксидной смоле.

Примечания

- Невентилируемый керосиновый или пропановый нагреватель может препятствовать отверждению эпоксидной смолы и загрязнять эпоксидные поверхности несгоревшими углеводородами.

- Entropy CPM Компрессионное литье Эпоксидные составы требуют минимальной повышенной температуры отверждения 150°F (65°C) для достижения надлежащего отверждения и оптимальных механических свойств. Ознакомьтесь с инструкциями для CPM перед использованием.

Влияние объема на экзотермические реакции

Эпоксидная смола отверждается в результате экзотермической реакции. Это означает, что когда молекулы реагируют, они выделяют тепло. Количество тепла зависит от толщины эпоксидной массы или открытой поверхности смешанной эпоксидной смолы. Более густая масса сохраняет больше тепла, вызывая более быструю реакцию и еще больше тепла.

Более густая масса сохраняет больше тепла, вызывая более быструю реакцию и еще больше тепла.

Несколько дюймов смешанной эпоксидной смолы в ограниченной массе (например, в чашке для смешивания) могут выделять достаточно тепла, чтобы расплавить пластиковую чашку, обжечь вашу кожу или воспламенить горючие материалы, если оставить ее стоять до конца срока годности. Покрытие отвердевающей эпоксидной смолы пеной или другими изоляционными материалами может дать аналогичный эффект. Если не контролировать, экзотермический нагрев эпоксидной смолы также может привести к тому, что эпоксидная смола начнет дымиться, станет темно-желтой/оранжевой и растрескается. По этим причинам не используйте пенопластовые или стеклянные емкости для смешивания и не заливайте эпоксидную смолу в ограниченное пространство при нанесении толстых слоев. Если вы нанесете такое же количество эпоксидной смолы тонким слоем, экзотермическое тепло рассеется. Температура окружающей среды определяет время отверждения эпоксидной смолы. Чем толще слой отвердевающей эпоксидной смолы, тем сильнее на него повлияет экзотермическое тепло, и тем быстрее он затвердеет.

Чем толще слой отвердевающей эпоксидной смолы, тем сильнее на него повлияет экзотермическое тепло, и тем быстрее он затвердеет.

Если горшок со смешанной эпоксидной смолой начинает неконтролируемо экзотермически (нагреваться), немедленно вынесите его на улицу и подальше от всего легковоспламеняющегося. Избегайте вдыхания паров. Не выбрасывайте смесь, пока реакция не завершится и не остынет.

С нашей прозрачной эпоксидной смолой (CCR) можно изготавливать толстые отливки. Полные инструкции см. в разделе «Отливка эпоксидной смолы».

Отвердитель Скорость отверждения

Каждый эпоксидный продукт Entropy Resins сочетает смолу как минимум с двумя различными отвердителями скорости. Как описано выше, открытое время определяет время, необходимое для смешивания, нанесения, выравнивания, придания формы, сборки и зажима. Время отверждения определяет, как долго вы должны ждать, прежде чем снимать зажимы, или прежде чем вы сможете отшлифовать или перейти к следующему этапу проекта. Два фактора определяют открытое время эпоксидной смеси и общее время отверждения: скорость отверждения отвердителя и температура эпоксидной смолы.

Два фактора определяют открытое время эпоксидной смеси и общее время отверждения: скорость отверждения отвердителя и температура эпоксидной смолы.

Каждый отвердитель имеет идеальный диапазон температур отверждения. При любой заданной температуре выше минимальной температуры использования каждая комбинация смола/отвердитель будет проходить одни и те же этапы отверждения, но с разной скоростью. Выберите отвердитель, который дает вам достаточно рабочего времени для работы, которую вы выполняете, при температуре и условиях, в которых вы работаете. Ознакомьтесь с техническими данными для получения информации о жизнеспособности и времени отверждения для каждой системы.

Жизнеспособность – это время, в течение которого определенная масса смешанной смолы и отвердителя остается жидкой при определенной температуре (100 г смеси в стандартном контейнере при 77°F или 25°C). Жизнеспособность – это то, как мы сравниваем скорость отверждения различных отвердителей. Жизнеспособность «быстрого» отвердителя в одном эпоксидном составе может сильно отличаться от «быстрого» отвердителя в другом эпоксидном составе. Поскольку жизнеспособность является мерой скорости отверждения определенной содержащейся массы (объема) эпоксидной смолы, а не тонкой пленки, жизнеспособность отвердителя намного короче, чем его открытое время.

Поскольку жизнеспособность является мерой скорости отверждения определенной содержащейся массы (объема) эпоксидной смолы, а не тонкой пленки, жизнеспособность отвердителя намного короче, чем его открытое время.

Подготовка поверхностей к склеиванию

Успешное нанесение эпоксидной смолы зависит как от прочности эпоксидной смолы, так и от того, насколько хорошо она прилипает к поверхности, на которую вы ее нанесли. Существует два типа эпоксидных связей: первичные химические) связи и вторичные (механические) связи. За исключением приклеивания к неотвержденным или частично отвержденным эпоксидным поверхностям, все эпоксидные соединения являются вторичными.

Подготовка поверхности

Для хорошей вторичной (механической) адгезии склеиваемые поверхности должны быть:

- Чистота — на склеиваемых поверхностях не должно быть никаких загрязнений, таких как жир, масло, воск или разделительная пленка. Очистите загрязненные поверхности растворителем лака, ацетоном, изопропиловым спиртом или другим подходящим растворителем.

Большинство пенопластов повреждаются растворителем, поэтому вода может быть лучшим вариантом для пеноматериала. Протрите поверхность белыми бумажными полотенцами до того, как растворитель высохнет. Мы рекомендуем бумажные полотенца, потому что тряпки могут содержать загрязняющие вещества, такие как моющие средства или кондиционеры для белья, которые растворители переносят на поверхность. Магазин Очистите поверхности перед шлифованием, чтобы избежать втирания загрязняющих веществ в поверхность. Соблюдайте все меры предосторожности при работе с растворителями.

Большинство пенопластов повреждаются растворителем, поэтому вода может быть лучшим вариантом для пеноматериала. Протрите поверхность белыми бумажными полотенцами до того, как растворитель высохнет. Мы рекомендуем бумажные полотенца, потому что тряпки могут содержать загрязняющие вещества, такие как моющие средства или кондиционеры для белья, которые растворители переносят на поверхность. Магазин Очистите поверхности перед шлифованием, чтобы избежать втирания загрязняющих веществ в поверхность. Соблюдайте все меры предосторожности при работе с растворителями. - Сухой — все склеиваемые поверхности должны быть как можно более сухими для обеспечения хорошей адгезии. При необходимости ускорьте высыхание, прогрев склеиваемую поверхность феном, феном или греющей лампой. Используйте вентиляторы для перемещения воздуха в замкнутых или замкнутых пространствах. Следите за образованием конденсата при работе на открытом воздухе или при изменении температуры рабочей среды.

- Отшлифованная — отшлифуйте склеиваемые поверхности, чтобы тщательно их отшлифовать.

Бумага из оксида алюминия с зернистостью 80 обеспечит хорошую текстуру для «запечатывания» эпоксидной смолы. Убедитесь, что поверхность, к которой вы приклеиваете, твердая. Удалите все отслаивающиеся, мелящие, пузыри или старое покрытие перед шлифованием. Удалите всю пыль после шлифовки. Используйте пылесос или ткань из микрофибры, слегка смоченную водой, чтобы удалить шлифовальную пыль. Дайте влажным поверхностям полностью высохнуть на воздухе или используйте тепло или вентилятор для ускорения высыхания.

Бумага из оксида алюминия с зернистостью 80 обеспечит хорошую текстуру для «запечатывания» эпоксидной смолы. Убедитесь, что поверхность, к которой вы приклеиваете, твердая. Удалите все отслаивающиеся, мелящие, пузыри или старое покрытие перед шлифованием. Удалите всю пыль после шлифовки. Используйте пылесос или ткань из микрофибры, слегка смоченную водой, чтобы удалить шлифовальную пыль. Дайте влажным поверхностям полностью высохнуть на воздухе или используйте тепло или вентилятор для ускорения высыхания.

Первичное (химическое) соединение

Первичное или химическое соединение возникает, когда вы наносите свежую эпоксидную смолу поверх частично отвержденной эпоксидной смолы. Первичное связывание основано на химическом связывании слоев эпоксидной смолы, где молекулы смолы и отвердителя из предыдущего слоя все еще реагируют и, следовательно, могут химически реагировать со следующим слоем эпоксидной смолы. Это позволяет всем слоям эпоксидной смолы отверждаться вместе и сплавляться в один слой. При нанесении свежей эпоксидной смолы на частично отвержденную эпоксидную смолу подготовка поверхности не требуется. Но после отверждения эпоксидной смолы окно для химического связывания закрывается. На этом этапе вам необходимо подготовить поверхность для последующих слоев эпоксидной смолы.

При нанесении свежей эпоксидной смолы на частично отвержденную эпоксидную смолу подготовка поверхности не требуется. Но после отверждения эпоксидной смолы окно для химического связывания закрывается. На этом этапе вам необходимо подготовить поверхность для последующих слоев эпоксидной смолы.

Вторичное (механическое) сцепление

Вторичное, или механическое, сцепление возникает при первом нанесении эпоксидной смолы на подложку или при нанесении последующих слоев поверх полностью отвержденного эпоксидного покрытия. Вторичные связи зависят от способности эпоксидной смолы проникать в поры или царапины на поверхности, поэтому эти связи носят механический характер.

Если правильно подготовить поверхность для вторичного (механического) склеивания, она будет чистой и текстурированной. Это обеспечивает хорошую адгезию.

Следующие три этапа подготовки поверхности являются важной частью любой вторичной (механической) операции склеивания.

Предотвращение прилипания

Иногда вам не нужно, чтобы эпоксидная смола приклеивалась к определенной поверхности, например к поверхности формы. Материалы/подложки, к которым эпоксидная смола не прилипает: прозрачная целлофановая лента, тонкая пластиковая пленка толщиной от 3 до 5 мил, полиэтиленовый пластик и полипропиленовый пластик. Вы также можете использовать разделительные составы для пресс-форм, такие как восковая паста, химический разделитель и ПВА (поливиниловый спирт), чтобы предотвратить слипание. Чтобы убедиться, что эпоксидная смола отделится от поверхности, мы рекомендуем попробовать ее на пробном образце/участке.

Материалы/подложки, к которым эпоксидная смола не прилипает: прозрачная целлофановая лента, тонкая пластиковая пленка толщиной от 3 до 5 мил, полиэтиленовый пластик и полипропиленовый пластик. Вы также можете использовать разделительные составы для пресс-форм, такие как восковая паста, химический разделитель и ПВА (поливиниловый спирт), чтобы предотвратить слипание. Чтобы убедиться, что эпоксидная смола отделится от поверхности, мы рекомендуем попробовать ее на пробном образце/участке.

Удаление аминового румянца

Аминовый румянец является побочным продуктом процесса отверждения эпоксидной смолы. Эта воскоподобная пленка может начать формироваться на стадии отлипа начальной фазы отверждения. Румяна растворимы в воде и легко удаляются, но могут забивать наждачную бумагу и препятствовать последующему склеиванию, если их не удалить.

Просто промойте поверхность чистой водой и абразивной губкой. Мы рекомендуем универсальные салфетки для рук 3-M Scotch-Brite™ 7447. Высушите поверхность простыми белыми бумажными полотенцами, чтобы удалить растворившийся румянец до того, как он высохнет на поверхности. После мытья абразивной губкой поверхность должна выглядеть тусклой. Отшлифуйте все оставшиеся глянцевые участки наждачной бумагой с зернистостью 80. Влажное шлифование также удалит аминовый румянец.

Высушите поверхность простыми белыми бумажными полотенцами, чтобы удалить растворившийся румянец до того, как он высохнет на поверхности. После мытья абразивной губкой поверхность должна выглядеть тусклой. Отшлифуйте все оставшиеся глянцевые участки наждачной бумагой с зернистостью 80. Влажное шлифование также удалит аминовый румянец.

Финишные верхние покрытия

При выборе финишного покрытия наиболее важным моментом является защита эпоксидной смолы от солнечного света. Длительная защита от УФ-излучения зависит от того, насколько хорошо само финишное покрытие сохраняет свои УФ-фильтры или пигменты поверх эпоксидного покрытия. Глянцевая поверхность отражает большую часть света, падающего на поверхность, чем матовая поверхность. При прочих равных дольше всего прослужит белое (особенно глянцевое белое) покрытие.

Некоторые из наших систем Entropy, включая BRT, CLR и CCR, содержат УФ-стабилизаторы, помогающие сохранить блеск и прозрачность. Тем не менее, для лучшей долгосрочной стабильности мы рекомендуем наносить на них верхний слой, устойчивый к ультрафиолетовому излучению. Для других наших систем требуется УФ-покрытие, чтобы противостоять разрушению на солнце.

Для других наших систем требуется УФ-покрытие, чтобы противостоять разрушению на солнце.

Совместимость покрытий: Большинство типов покрытий совместимы с эпоксидной смолой. Тщательно отвержденная эпоксидная смола представляет собой почти полностью инертный твердый пластик. Большинство растворителей красок не размягчаются, не набухают и не вступают с ним в реакцию. Эпоксидные амины могут воздействовать на однокомпонентные полиуретановые и полиэфирные гелькоуты. Если вы их используете, применяйте их после того, как эпоксидная смола полностью высохнет, как правило, после двух недель при комнатной температуре и после удаления аминового румянца.

Пост-отверждение при повышенной температуре обеспечивает полное отверждение намного быстрее. Постотверждение также может улучшить термические свойства эпоксидной смолы и рекомендуется, если вы планируете наносить темную краску поверх эпоксидной смолы.

Типы финишного покрытия

- Двухкомпонентные линейные полиуретановые (LP) краски обеспечивают самую надежную защиту из имеющихся.

LP доступны в виде пигментированных или прозрачных покрытий и обеспечивают превосходную защиту от ультрафиолетового излучения, сохранение блеска, устойчивость к истиранию, а также совместимость с эпоксидной смолой. Однако по сравнению с другими типами покрытий они дороги, требуют большей квалификации для нанесения и представляют большую опасность для здоровья, особенно при распылении.

LP доступны в виде пигментированных или прозрачных покрытий и обеспечивают превосходную защиту от ультрафиолетового излучения, сохранение блеска, устойчивость к истиранию, а также совместимость с эпоксидной смолой. Однако по сравнению с другими типами покрытий они дороги, требуют большей квалификации для нанесения и представляют большую опасность для здоровья, особенно при распылении. - Эпоксидные краски доступны в односоставной и двухсоставной версиях. Двухкомпонентные эпоксидные смолы обладают многими характеристиками, аналогичными полиуретанам с более высокими эксплуатационными характеристиками. Они долговечны и химически устойчивы, но обеспечивают ограниченную защиту от ультрафиолета по сравнению с линейными полиуретанами.

- Однокомпонентные полиуретаны легко наносятся, очищаются и обладают большей устойчивостью к ультрафиолетовому излучению, чем алкидные. Убедитесь, что эпоксидная смола полностью затвердела. Сделайте тестовую панель, чтобы убедиться в совместимости.

- Алкидные покрытия — эмаль, алкидная эмаль, морская эмаль, акриловая эмаль, алкидно-модифицированная эпоксидная смола, традиционный лак и шпат-лак — отличаются простотой нанесения, низкой стоимостью, низкой токсичностью и доступностью. Их недостатками являются низкая стойкость к УФ-излучению и низкая стойкость к истиранию. Сделайте тестовую панель, чтобы убедиться в совместимости.

- Латексные краски в значительной степени совместимы с эпоксидной смолой и в достаточной степени защищают эпоксидное покрытие от УФ-разрушения.

Дозировка и смешивание эпоксидных смол – набухающие композиты

Тщательное дозирование и тщательное смешивание эпоксидной смолы и отвердителя необходимы для правильного отверждения эпоксидной смолы. Независимо от того, наносите ли вы эпоксидную смесь для смачивания стекловолокна, в качестве покрытия или отливки, следующие шаги обеспечат контролируемый и тщательный химический переход в высокопрочное эпоксидное твердое вещество.

Шаг 1:

Соберите свое снаряжение

- Защита глаз

- Одноразовые латексные или многоразовые резиновые перчатки

- Чистые стаканы для смешивания (если вы используете переработанные материалы, избегайте всего, что содержит жиры/масла, например контейнеров для масла или маргарина)

- Чистые палочки для смешивания

- Небольшие кухонные цифровые весы (0,01 унции) или одноразовые градуированные цилиндры (мерный стакан)

Убедитесь, что вы всегда начинаете с чистых чашек и щеток, чтобы грязь или мусор не попали в смесь смолы. Затем налейте смолу и отвердитель в чистый пластиковый, металлический или бумажный контейнер без парафина. Не используйте стеклянные или пенопластовые контейнеры из-за опасности накопления экзотермического тепла. Не регулируйте время отверждения эпоксидной смолы, изменяя соотношение компонентов смеси. Точное соотношение необходимо для полного отверждения эпоксидной смолы и проявления ее физических свойств.

Шаг 2:

Выберите смолу

Для этой демонстрации мы используем нашу систему эпоксидной смолы Super SAP CLR от Entropy Resins. Все их розничные формулы представляют собой двухкомпонентные эпоксидные системы, состоящие из смолы (часть A) и отвердителя (часть B).

Как и все эпоксидные смолы, наши системы предназначены для работы в определенном соотношении компонентов смеси. Наша эпоксидная смола CLR с отвердителем CLF Fast Hardener работает в пропорции смешивания 100:47 по весу или в соотношении 2:1 по объему.

Шаг 3:

Измерение по весу или объему

Действия по измерению по весу или объему немного отличаются:

Измерение по весу (с помощью цифровых весов)

- Начните с включения весов и выбора единицы измерения. Большинство весов измеряют либо в граммах, либо в унциях. Убедитесь, что вы выбрали единицу измерения, которая поможет вам определить 0,1 унции или грамма. Если количество слишком мало для того, чтобы весы могли дать точное измерение, будет трудно получить однородные смеси.

Мы рекомендуем минимум 1,47 унции смеси (1 унция смолы на 0,47 унции отвердителя).

Мы рекомендуем минимум 1,47 унции смеси (1 унция смолы на 0,47 унции отвердителя). - Поместите чашку для смешивания на весы и обнулите весы, нажав кнопку тарирования или обнуления весов.

- Сначала залейте эпоксидную смолу и отметьте залитое количество. (Пример: 10 унций)

- Рассчитайте необходимое количество отвердителя исходя из количества залитой эпоксидной смолы. (Пример: на 10 унций эпоксидной смолы требуется 4,7 унции отвердителя). Это даст нам общий вес смешанных материалов 14,7 унций.

- Добавьте отвердитель прямо из бутылки в смесь. Если ваши весы сбрасываются из-за бездействия до того, как вы закончите приготовление смеси, вам нужно будет только отмерить отвердитель. Эпоксидная смола и отвердитель имеют разную плотность, что означает, что эпоксидная смола весит больше, чем отвердитель. Мы рекомендуем сохранить таблицу для быстрой справки, чтобы убедиться, что вы делаете точные смеси.

- Если вы налили чуть больше целевого веса, не волнуйтесь.

Пока вы находитесь в пределах максимальной погрешности 5%, указанной для этой системы смол, все будет в порядке.

Пока вы находитесь в пределах максимальной погрешности 5%, указанной для этой системы смол, все будет в порядке.

Измерение по объему (с чашками для смешивания)

- Определите количество смешанного материала, которое требуется для применения (как можно ближе). Если вам нужно больше эпоксидной смолы, вы всегда можете смешать вторую партию, чтобы закончить работу. Смола — дорогое сырье для любого применения, поэтому постарайтесь свести потери к минимуму.

- Начните с заливки необходимого количества эпоксидной смолы в мерный стаканчик с градуировкой. При заливке следите за тем, чтобы нижняя часть изогнутой поверхности жидкости, называемая мениском, совпадала с линией, по которой вы наливаете. Обратите внимание, что более теплая эпоксидная смола будет ложиться ровно, поэтому дайте ей немного осесть, прежде чем рассчитывать необходимое количество отвердителя.

На этом изображении вы можете видеть, что мениск является нижней частью изогнутой линии жидкости, созданной поверхностью жидкости.

- Затем влейте необходимый отвердитель для завершения смеси. Большинство наших эпоксидных систем для влажного нанесения при комнатной температуре от Entropy имеют соотношение 2:1 по объему, поэтому мы будем лить две части эпоксидной смолы на одну часть отвердителя. Всегда проверяйте, используя указания производителя, напечатанные на бутылке.

Пример: Наша общая потребность в материалах составляет примерно 8-10 унций смеси эпоксидной смолы/отвердителя. В этом случае мы будем использовать 6 унций эпоксидной смолы и 3 унции отвердителя, измеренных по объему, всего 9 унций смешанного материала. Если для завершения работы требуется больше, смешайте 1,5 порции (минимальная рекомендуемая смесь).

Шаг 4:

Смешайте смолу

Теперь все готово для смешивания. При измерении по весу или объему (без насосов) вам необходимо измерять смолы и отвердители Entropy по весу или объему, чтобы получить правильное соотношение 2 частей смолы и 1 части отвердителя:

- ОБЪЕМ — Чтобы получить правильное соотношение смеси 2:1 по объему, просто отмерьте 2 части смолы на 1 часть отвердителя перед смешиванием компонентов.

- ВЕС — Точное измерение веса для этих соотношений немного отличается от объемного соотношения из-за плотности смолы и отвердителя. См. этикетку отвердителя или технический паспорт, чтобы узнать весовое соотношение смеси смолы и отвердителя, с которой вы работаете, и используйте весы для измерения желаемого веса. Спецификации можно найти на вкладке «PDF» на странице описания каждого продукта на этом веб-сайте.

Шаги по смешиванию смолы

- После того, как две части вылиты в правильном соотношении, тщательно перемешайте их вместе в течение полных 2-3 минут с помощью палочки для смешивания. Смешивайте дольше для больших количеств.

- Во время смешивания несколько раз очищайте стенки, углы и дно контейнера. Это обеспечит тщательное смешивание всего отвердителя с эпоксидной смолой и предотвратит неправильное отверждение смолы.

- Обязательно очистите чашу для смешивания с обеих сторон. Если смесь не имеет однородной консистенции (остаются полосы), продолжайте смешивать до полного смешивания.

Шаг 5:

Дозирование смолы

Ниже приведены шаги и советы по дозированию смешанной смолы:

- Избегайте нанесения эпоксидных смол для ламинирования и горячего покрытия снаружи при низких температурах, на поверхности с конденсатом или в дни повышенной влажности. На эпоксидные смолы, отвердевающие при комнатной температуре, такие как CLR и CCR от Entropy Resins, сильно влияют температура и влажность

- Попробуйте сначала нанести очень тонкий слой смешанной эпоксидной смолы с помощью ракеля, а затем сгладить покрытие кистью. Это облегчит распространение смолы на большие площади.

- Немедленно начинайте заливку или нанесение эпоксидной смолы. Чем больше количество смешанного материала в чашке, тем быстрее жизнеспособность и рабочее время.

- Если требуется больше эпоксидной смолы или есть проблемы с осаждением, подождите, пока смола не начнет схватываться, и нанесите тонкий второй слой или заполните углубления, используя новую порцию смолы (через 30 минут после первого нанесения).

Для наилучшего нанесения нанесите эпоксидную смолу крест-накрест, а затем дайте ей осесть, прежде чем она начнет отскакивать.

Для наилучшего нанесения нанесите эпоксидную смолу крест-накрест, а затем дайте ей осесть, прежде чем она начнет отскакивать.

ПОДАЧА НАСОСАМИ

Смола и отвердитель, дозированные в неправильном соотношении, являются источником большинства проблем, связанных с отверждением. Чтобы упростить дозирование и снизить вероятность ошибок, используйте энтропийные насосы для дозирования правильного соотношения смолы и отвердителя.

Два полных хода насоса смолы на каждый полный ход насоса отвердителя. Полностью нажмите на каждую головку насоса и дайте ей полностью подняться в верхнее положение, прежде чем начинать следующий ход. Частичные ходы дадут неправильное соотношение. Прочтите инструкции к помпе перед использованием помпы.

Прежде чем использовать первую смесь, подаваемую насосом, убедитесь, что насосы подают правильное соотношение, выполнив процесс калибровки в инструкциях к насосам. Перепроверяйте соотношение каждый раз, когда у вас возникают проблемы с отверждением.

Шаг 6:

Подготовка поверхностей к склеиванию

Для хорошей вторичной (механической) адгезии склеиваемые поверхности должны быть чистыми, сухими и отшлифованными.

ПЕРВИЧНЫЕ (ХИМИЧЕСКИЕ) СВЯЗИ

Первичные, или химические, связи возникают при нанесении свежей эпоксидной смолы поверх частично отвержденной эпоксидной смолы. Первичное связывание основано на химическом связывании слоев эпоксидной смолы, где молекулы смолы и отвердителя из предыдущего слоя все еще реагируют и, следовательно, могут химически реагировать со следующим слоем эпоксидной смолы. Это позволяет всем слоям эпоксидной смолы отверждаться вместе и сплавляться в один слой. При нанесении свежей эпоксидной смолы на частично отвержденную эпоксидную смолу подготовка поверхности не требуется. Но после отверждения эпоксидной смолы окно для химического связывания закрывается. На этом этапе вам необходимо подготовить поверхность для последующих слоев эпоксидной смолы.

ВТОРИЧНЫЕ (МЕХАНИЧЕСКИЕ) СВЯЗИ

Вторичные или механические связи возникают, когда вы сначала наносите эпоксидную смолу на подложку или наносите последующие слои поверх полностью отвержденного эпоксидного покрытия. Вторичные связи основаны на способности эпоксидной смолы проникать в поры или царапины на поверхности, поэтому эти связи носят механический характер.

Вторичные связи основаны на способности эпоксидной смолы проникать в поры или царапины на поверхности, поэтому эти связи носят механический характер.

При правильной подготовке поверхности для вторичного (механического) склеивания она должна быть чистой и текстурированной. Это обеспечивает хорошую адгезию.

ПРЕДОТВРАЩЕНИЕ ПРИлипания

Иногда вам не нужно, чтобы эпоксидная смола приклеивалась к определенной поверхности, например к поверхности формы. Материалы/подложки, к которым эпоксидная смола не прилипает: прозрачная целлофановая лента, тонкая пластиковая пленка толщиной от 3 до 5 мил, полиэтиленовый пластик и полипропиленовый пластик. Вы также можете использовать разделительные составы для пресс-форм, такие как восковая паста, химический разделитель и ПВА (поливиниловый спирт), чтобы предотвратить слипание. Чтобы убедиться, что эпоксидная смола отделится от поверхности, мы рекомендуем попробовать ее на тестовом участке.

СНЯТИЕ AMINE BLUSH

Аминовый румянец является побочным продуктом процесса отверждения эпоксидной смолы. Эта воскоподобная пленка может начать формироваться на стадии отлипа начальной фазы отверждения. Румяна растворимы в воде и легко удаляются, но могут забивать наждачную бумагу и препятствовать последующему склеиванию, если их не удалить.

Эта воскоподобная пленка может начать формироваться на стадии отлипа начальной фазы отверждения. Румяна растворимы в воде и легко удаляются, но могут забивать наждачную бумагу и препятствовать последующему склеиванию, если их не удалить.

Просто промойте поверхность чистой водой и абразивной губкой. Мы рекомендуем универсальные салфетки для рук 3-M Scotch-Brite™ 7447. Высушите поверхность простыми белыми бумажными полотенцами, чтобы удалить растворившийся румянец до того, как он высохнет на поверхности. После мытья абразивной губкой поверхность должна выглядеть тусклой. Отшлифуйте все оставшиеся глянцевые участки наждачной бумагой с зернистостью 80. Влажное шлифование также удалит аминный румянец.

Этап 7:

Отверждение и очистка эпоксидной смолы

При смешивании смолы и отвердителя начинается химическая реакция, которая превращает смешанную жидкость в твердое вещество. Этот период трансформации называется временем отверждения. По мере отверждения эпоксидная смола переходит из жидкого состояния в состояние геля, прежде чем перейти в твердое состояние (рис. 1).

1).

По мере отверждения смешанная эпоксидная смола переходит из жидкого состояния через состояние геля в твердое состояние. Время отверждения короче, когда эпоксидная смола более теплая, и дольше, когда эпоксидная смола холоднее.

Вот некоторые термины, которые вы можете встретить в инструкциях по отверждению или на упаковке:

- ЖИДКОСТЬ—ВРЕМЯ ОТКРЫТИЯ — Эту фазу также называют рабочим временем или временем мокрой простоя. Это часть времени отверждения после смешивания, когда эпоксидная смесь остается жидкой и пригодной для обработки. Выполняйте всю сборку и зажим в открытом состоянии, чтобы обеспечить надежное соединение.

- ГЕЛЬ — СТАДИЯ НАЧАЛЬНОГО ОТВЕРЖДЕНИЯ — Эпоксидная смола переходит в фазу начального отверждения, когда она начинает превращаться в гель или «отвердевать». Эпоксидная смола больше не пригодна для обработки и будет меняться от липкой консистенции геля до твердости твердой резины, которую вы сможете вдавить ногтем большого пальца.

Смесь станет нелипкой примерно в середине начальной фазы отверждения. Пока эпоксидная смола все еще липкая, примерно как малярная лента, вы все еще можете приклеивать или повторно покрывать поверхность без подготовки поверхности, так как два слоя образуют первичную (химическую) связь. Тем не менее, убедитесь, что она обладает надлежащей липкостью, так как потенциал химической связи уменьшается по мере того, как смесь приближается к конечной фазе отверждения.

Смесь станет нелипкой примерно в середине начальной фазы отверждения. Пока эпоксидная смола все еще липкая, примерно как малярная лента, вы все еще можете приклеивать или повторно покрывать поверхность без подготовки поверхности, так как два слоя образуют первичную (химическую) связь. Тем не менее, убедитесь, что она обладает надлежащей липкостью, так как потенциал химической связи уменьшается по мере того, как смесь приближается к конечной фазе отверждения. - ТВЕРДОЕ — ОКОНЧАТЕЛЬНАЯ ФАЗА ОТВЕРЖДЕНИЯ — Смесь эпоксидной смолы и отвердителя затвердела, и ее можно отшлифовать насухо. Вы больше не сможете вдавить его ногтем большого пальца. К этому моменту эпоксидная смола достигла максимальной прочности, так что можно снять все зажимы. Новое нанесение эпоксидной смолы больше не сможет образовывать с ней химическую (или первичную) связь. Перед нанесением большего количества эпоксидной смолы вы должны очистить, высушить и отшлифовать поверхность, чтобы обеспечить хорошее вторичное (механическое) сцепление.

Смесь будет продолжать отверждаться в течение следующих нескольких дней или двух недель при комнатной температуре (77°F или 22°C), становясь инертным твердым пластиком.

Смесь будет продолжать отверждаться в течение следующих нескольких дней или двух недель при комнатной температуре (77°F или 22°C), становясь инертным твердым пластиком.

Вот что вам нужно знать об отверждении и очистке эпоксидных изделий:

- Всегда оставайтесь с изделием, пока оно не начнет схватываться и отвердевать.

- Дайте эпоксидной смоле застыть при комнатной температуре. Если требуется обрезка, постарайтесь разрезать или натянуть ленту примерно через 1-2 часа после того, как смола начала схватываться. Обрезать эпоксидную смолу и стекловолокно, когда они отверждены на 75%, гораздо проще, чем когда они полностью отверждены. После полного отверждения требуется шлифовка и механическое удаление. После того, как капание и потеки прекратятся, окантовочную ленту можно удалить.

- Очистка с использованием денатурированного спирта, а не ацетона. Ракели легче всего чистить, когда эпоксидная смола полностью затвердеет (за ночь).

Кисти одноразовые, если у вас нет доступа к морозильной камере, и в этом случае кисть можно оставить для подкраски. Имейте в виду, что как только он нагреется до комнатной температуры, он ляжет. Если вы попали на кожу, немедленно удалите его раствором теплого мыла и воды.

Кисти одноразовые, если у вас нет доступа к морозильной камере, и в этом случае кисть можно оставить для подкраски. Имейте в виду, что как только он нагреется до комнатной температуры, он ляжет. Если вы попали на кожу, немедленно удалите его раствором теплого мыла и воды.

Температура влияет на время отверждения. Чем ниже температура отверждения эпоксидной смолы, тем медленнее она затвердевает. На температуру эпоксидной смолы влияют три фактора:

- Общая температура окружающей среды на вашем рабочем месте (или температура окружающей среды).

- Температура поверхности, на которую вы нанесли эпоксидную смолу, которая также является частью температуры окружающей среды.

- Тепло, выделяемое эпоксидной смолой при отверждении (экзотермическое тепло)

Чтобы адаптироваться к более высоким температурам, используйте более медленный отвердитель, чтобы увеличить или сохранить открытое время. Вы также можете смешивать небольшие партии и быстро их использовать. Или вылейте смесь эпоксидной смолы в контейнер с большей площадью поверхности (например, поддон для валиков), чтобы экзотермическое тепло рассеивалось, увеличивая открытое время. Чем раньше смесь будет перенесена или нанесена (после тщательного перемешивания), тем дольше смесь будет доступна для нанесения покрытия, укладки или сборки.

Или вылейте смесь эпоксидной смолы в контейнер с большей площадью поверхности (например, поддон для валиков), чтобы экзотермическое тепло рассеивалось, увеличивая открытое время. Чем раньше смесь будет перенесена или нанесена (после тщательного перемешивания), тем дольше смесь будет доступна для нанесения покрытия, укладки или сборки.

Чтобы адаптироваться к более низким температурам, используйте более быстрый отвердитель или используйте дополнительный нагрев, чтобы поднять температуру эпоксидной смолы выше минимальной рекомендуемой температуры применения отвердителя. Используйте фен, нагревательную лампу или другой источник тепла, чтобы нагреть смолу — перед смешиванием или после нанесения эпоксидной смолы. Не нагревайте отвердители перед смешиванием со смолами. Вы можете ускорить время отверждения эпоксидной смолы, применяя дополнительный нагрев к отвердевающей эпоксидной смоле.

Шаг 8:

Верхние покрытия и отделка 9№ 0017

Самое главное при выборе финишного покрытия – защита эпоксидной смолы от солнечного света. Длительная защита от УФ-излучения зависит от того, насколько хорошо финишное покрытие сохраняет свои УФ-фильтры или пигменты поверх эпоксидного покрытия. Глянцевая поверхность отражает большую часть света, падающего на поверхность, чем матовая поверхность. При прочих равных дольше всего прослужит белое (особенно глянцевое белое) покрытие.

Длительная защита от УФ-излучения зависит от того, насколько хорошо финишное покрытие сохраняет свои УФ-фильтры или пигменты поверх эпоксидного покрытия. Глянцевая поверхность отражает большую часть света, падающего на поверхность, чем матовая поверхность. При прочих равных дольше всего прослужит белое (особенно глянцевое белое) покрытие.

Совместимость с покрытиями : Большинство типов покрытий совместимы с эпоксидной смолой. Тщательно отвержденная эпоксидная смола представляет собой почти полностью инертный твердый пластик. Большинство растворителей красок не размягчаются, не набухают и не вступают с ним в реакцию. Эпоксидные амины могут воздействовать на однокомпонентные полиуретаны и полиэфирные гелькоуты. Если вы используете их, наносите их после того, как эпоксидная смола полностью отвердеет, обычно после двух недель при комнатной температуре и после удаления аминового румянца.

Пост-отверждение при повышенной температуре значительно ускоряет полное отверждение. Постотверждение также может улучшить термические свойства эпоксидной смолы и рекомендуется, если вы планируете наносить темную краску поверх эпоксидной смолы.

Постотверждение также может улучшить термические свойства эпоксидной смолы и рекомендуется, если вы планируете наносить темную краску поверх эпоксидной смолы.

ТИПЫ ОТДЕЛОЧНЫХ ПОКРЫТИЙ

- Двухкомпонентные линейные полиуретановые (LP) краски обеспечивают самую надежную защиту. LP доступны в виде пигментированных или прозрачных покрытий и обеспечивают превосходную защиту от ультрафиолетового излучения, сохранение блеска, устойчивость к истиранию, а также совместимость с эпоксидной смолой. Однако по сравнению с другими типами покрытий они дороги, требуют большей квалификации для нанесения и представляют большую опасность для здоровья, особенно при распылении.

- Эпоксидные краски доступны в однокомпонентной и двухкомпонентной версиях. Двухкомпонентные эпоксидные смолы обладают многими характеристиками, аналогичными полиуретанам с более высокими эксплуатационными характеристиками. Они долговечны и химически устойчивы, но обеспечивают ограниченную защиту от ультрафиолета по сравнению с линейными полиуретанами.

- Однокомпонентные полиуретаны отличаются простотой нанесения, очистки и лучшей устойчивостью к ультрафиолетовому излучению, чем алкидные. Убедитесь, что эпоксидная смола полностью затвердела. Сделайте тестовую панель, чтобы убедиться в совместимости.

- Алкидные покрытия — эмаль, алкидная эмаль, морская эмаль, акриловая эмаль, алкидно-модифицированная эпоксидная смола, традиционный лак и шпат-лак — отличаются простотой нанесения, низкой стоимостью, низкой токсичностью и доступностью. Однако они также имеют низкую стойкость к УФ-излучению и истиранию. Сделайте тестовую панель, чтобы убедиться в совместимости.

- Латексные краски в значительной степени совместимы с эпоксидной смолой и в достаточной степени защищают эпоксидное покрытие от УФ-разрушения.

Теперь можно использовать смолу. Перед смешиванием не забудьте ознакомиться с руководствами по безопасному использованию, информацией о безопасном обращении и техническими данными, которые прилагаются к вашей эпоксидной системе.

Большинство пенопластов повреждаются растворителем, поэтому вода может быть лучшим вариантом для пеноматериала. Протрите поверхность белыми бумажными полотенцами до того, как растворитель высохнет. Мы рекомендуем бумажные полотенца, потому что тряпки могут содержать загрязняющие вещества, такие как моющие средства или кондиционеры для белья, которые растворители переносят на поверхность. Магазин Очистите поверхности перед шлифованием, чтобы избежать втирания загрязняющих веществ в поверхность. Соблюдайте все меры предосторожности при работе с растворителями.

Большинство пенопластов повреждаются растворителем, поэтому вода может быть лучшим вариантом для пеноматериала. Протрите поверхность белыми бумажными полотенцами до того, как растворитель высохнет. Мы рекомендуем бумажные полотенца, потому что тряпки могут содержать загрязняющие вещества, такие как моющие средства или кондиционеры для белья, которые растворители переносят на поверхность. Магазин Очистите поверхности перед шлифованием, чтобы избежать втирания загрязняющих веществ в поверхность. Соблюдайте все меры предосторожности при работе с растворителями. Бумага из оксида алюминия с зернистостью 80 обеспечит хорошую текстуру для «запечатывания» эпоксидной смолы. Убедитесь, что поверхность, к которой вы приклеиваете, твердая. Удалите все отслаивающиеся, мелящие, пузыри или старое покрытие перед шлифованием. Удалите всю пыль после шлифовки. Используйте пылесос или ткань из микрофибры, слегка смоченную водой, чтобы удалить шлифовальную пыль. Дайте влажным поверхностям полностью высохнуть на воздухе или используйте тепло или вентилятор для ускорения высыхания.

Бумага из оксида алюминия с зернистостью 80 обеспечит хорошую текстуру для «запечатывания» эпоксидной смолы. Убедитесь, что поверхность, к которой вы приклеиваете, твердая. Удалите все отслаивающиеся, мелящие, пузыри или старое покрытие перед шлифованием. Удалите всю пыль после шлифовки. Используйте пылесос или ткань из микрофибры, слегка смоченную водой, чтобы удалить шлифовальную пыль. Дайте влажным поверхностям полностью высохнуть на воздухе или используйте тепло или вентилятор для ускорения высыхания. LP доступны в виде пигментированных или прозрачных покрытий и обеспечивают превосходную защиту от ультрафиолетового излучения, сохранение блеска, устойчивость к истиранию, а также совместимость с эпоксидной смолой. Однако по сравнению с другими типами покрытий они дороги, требуют большей квалификации для нанесения и представляют большую опасность для здоровья, особенно при распылении.

LP доступны в виде пигментированных или прозрачных покрытий и обеспечивают превосходную защиту от ультрафиолетового излучения, сохранение блеска, устойчивость к истиранию, а также совместимость с эпоксидной смолой. Однако по сравнению с другими типами покрытий они дороги, требуют большей квалификации для нанесения и представляют большую опасность для здоровья, особенно при распылении.

Мы рекомендуем минимум 1,47 унции смеси (1 унция смолы на 0,47 унции отвердителя).

Мы рекомендуем минимум 1,47 унции смеси (1 унция смолы на 0,47 унции отвердителя). Пока вы находитесь в пределах максимальной погрешности 5%, указанной для этой системы смол, все будет в порядке.

Пока вы находитесь в пределах максимальной погрешности 5%, указанной для этой системы смол, все будет в порядке.

Для наилучшего нанесения нанесите эпоксидную смолу крест-накрест, а затем дайте ей осесть, прежде чем она начнет отскакивать.

Для наилучшего нанесения нанесите эпоксидную смолу крест-накрест, а затем дайте ей осесть, прежде чем она начнет отскакивать. Смесь станет нелипкой примерно в середине начальной фазы отверждения. Пока эпоксидная смола все еще липкая, примерно как малярная лента, вы все еще можете приклеивать или повторно покрывать поверхность без подготовки поверхности, так как два слоя образуют первичную (химическую) связь. Тем не менее, убедитесь, что она обладает надлежащей липкостью, так как потенциал химической связи уменьшается по мере того, как смесь приближается к конечной фазе отверждения.

Смесь станет нелипкой примерно в середине начальной фазы отверждения. Пока эпоксидная смола все еще липкая, примерно как малярная лента, вы все еще можете приклеивать или повторно покрывать поверхность без подготовки поверхности, так как два слоя образуют первичную (химическую) связь. Тем не менее, убедитесь, что она обладает надлежащей липкостью, так как потенциал химической связи уменьшается по мере того, как смесь приближается к конечной фазе отверждения. Смесь будет продолжать отверждаться в течение следующих нескольких дней или двух недель при комнатной температуре (77°F или 22°C), становясь инертным твердым пластиком.

Смесь будет продолжать отверждаться в течение следующих нескольких дней или двух недель при комнатной температуре (77°F или 22°C), становясь инертным твердым пластиком. Кисти одноразовые, если у вас нет доступа к морозильной камере, и в этом случае кисть можно оставить для подкраски. Имейте в виду, что как только он нагреется до комнатной температуры, он ляжет. Если вы попали на кожу, немедленно удалите его раствором теплого мыла и воды.

Кисти одноразовые, если у вас нет доступа к морозильной камере, и в этом случае кисть можно оставить для подкраски. Имейте в виду, что как только он нагреется до комнатной температуры, он ляжет. Если вы попали на кожу, немедленно удалите его раствором теплого мыла и воды.