Как называется такой материал из которого делают реечки типа прессованного картона и сверху обклеивают бумажкой под дерево с одной стороны?

Это чужой компьютер

Забыли пароль?

Главная

Семья, Дом, Дети

Строительство и Ремонт

- Закрытый вопрос

- Строительство и Ремонт

- Закрытый вопрос

- Бизнес, Финансы

- Города и Страны

- Досуг, Развлечения

- Животные, Растения

- Здоровье, Красота, Медицина

- Знакомства, Любовь, Отношения

- Искусство и Культура

- Компьютеры, Интернет, Связь

- Кулинария, Рецепты

- Лингвистика

- Наука и Техника

- Образование

- Общество, Политика, СМИ

- Отдельная Категория

- Прочее

- Путешествия, Туризм

- Работа, Карьера

- Семья, Дом, Дети

- Беременность, Роды

- Воспитание детей

- Домашняя бухгалтерия

- Домоводство

- Загородная жизнь

- Обстановка, Мебель

- Организация быта

- Прочие дела домашние

- Свадьба, Венчание, Брак

- Строительство и Ремонт

- Спорт

- Стиль, Мода, Звезды

- Товары и Услуги

- Транспорт

- Философия, Психология

- Фотография, Видеосъемка

- Юридическая консультация

Юмор

Закрыт 3 года

ХомяКотик

Хранитель Истины (451041)

не, ребята, ну какой МДФ, ДСП. .. я же говорю картон… не для мебели это…

.. я же говорю картон… не для мебели это…

Дополнен 3 года назад

ближе всего к оргалиту, но кажется ещё более хлипкое, хотя и более толстое

Дополнен 3 года назад

#материал

Дополнен 3 года назад

Мы платим до 300 руб за каждую тысячу уникальных поисковых переходов на Ваш вопрос или ответ Подробнее

| ЛУЧШИЙ ОТВЕТ ИЗ 4 |

3 года

Мореход

Верховный Наставник (214468)

называются МДФ!! Аббревиатура МДФ расшифровывается как мелкодисперсионная фракция. Изготавливают такие плиты из древесных волокон, плотность которых соответствует средним показателям, спрессовывая их в условиях повышенного давления.

| ЕЩЕ ОТВЕТЫ |

3 года

НЕ ГАГАРИН

Верховный Наставник (151272)

3 года

°

Верховный Наставник (204191)

3 года

просто Кот

Верховный Наставник (163797)

| ПОХОЖИЕ ВОПРОСЫ |

Что за материал, из которого делают носки для солдат израильской армии? А в России такие носят?

У одного пользователя ВК обнаружен клон страницы (id разные, информация идентичная на обеих, причём, время публикации материалов совпадает до секунды). Как такое возможно?

Как такое возможно?

В каком материале лучше всего делать генератор по типу ветряка? Ку который состоит из 2х дисков, с о

оказывается … материал крошится под ногами… как же такой материал могли использовать в ремонте… да, прославилась ремонтная фирма из Нижнего ?

Есть один (насколько мне известно) сервис qna, функционал которого доступен только после регистрации, а зарегаться там невозможно — у них типа «клуб для избранных». Как считаете, для чего такие ограничения, и хорошо ли это (вопрос ещё — для кого

Как называется серия «Секретных материалов» где мужик нашёл в запертом гараже женщины джина и она исполняла желания? У начальника рот исчез. И яхта была вместо дома. Какой это сезон и какой номер серии?

Хотел как лучше, чтоб зверюшки живы были, купил искусственную обувь, а она быстро разваливается, ну и что делать? Как выбрать качественную обувь из НЕ натуральных материалов?

Как назывался детский сад,в котором ты впервые понял что такое жизнь барачного типа?

А как называется шпион, который на самом деле не шпион, а только делает вид, что он шпион, но те, на кого он типа шпионит, об этом не догадываются или догадываются уже в конце фильма?

От такой материал надыбал в недрах инета. Как думаете — у нас бы прижилось?

Как думаете — у нас бы прижилось?

плюсы и минусы + сравнение с другими видами топлива

Недавно появившиеся на российском рынке прессованные опилки в виде брикетов и пеллетов за границей уже давно используют для отопления. Поэтому отработана технология производства и известны их положительные и отрицательные качества.

Для современных экономичных печей и котлов длительного горения применение такого вида топлива часто является лучшим вариантом. Но стоит ли отказаться от традиционного твердого топлива в пользу прессованного? И так ли хороши опилки на самом деле?

Эти вопросы мы рассмотрим в нашей статье, уделив внимание плюсам и минусам этого вида топлива, его основным характеристикам в сравнении с традиционным. Также приведем рекомендации по применению и пример практического расчета необходимого объема прессованного топлива для отопления дома.

Содержание статьи:

- Нюансы изготовления и использования брикетов

- Форма и тонкости изготовления прессованного топлива

- Особенности использования опилок в отоплении

- Сравнение «евродров» с обычным твердым топливом

- Удельная теплотворность топлива

- Хранение и простота использования

- Применение в котлах длительного горения

- Плюсы и минусы прессованного топлива

- Пример расчета необходимого объема

- Несколько практических советов по применению

- Выводы и полезное видео по теме

Нюансы изготовления и использования брикетов

Идея применения опилок и древесной стружки для обогрева не нова. Такой вид топлива наряду с дровами и углем часто используют для сжигания в печах.

Такой вид топлива наряду с дровами и углем часто используют для сжигания в печах.

Форма и тонкости изготовления прессованного топлива

Химическая структура опилок и стружки идентична древесной породе, из которой они были получены. Обычно в деревообработке используют березу и хвойные породы, такие как сосна, ель, лиственница, пихта и кедр. Реже можно найти отходы из ясеня, дуба и других «дорогих» видов.

У рассыпного горючего материала есть целый ряд недостатков:

- Грязь. Рассыпанные опилки и мелкий древесный мусор быстро засоряют территорию. Поэтому область их использования в качестве топлива часто ограничена нежилыми объектами, для которых чистота не важна: кочегарки, теплицы и разные бытовые помещения.

- Взвесь. При складировании опилок самые маленькие частицы поднимаются в воздух. Создаваемая ими пыль вредна для здоровья, так как провоцирует развитие легочных заболеваний. Кроме того, высокая концентрация горючего вещества взрывоопасна и поэтому использование мелких древесных отходов без соответствующей вентиляции (что приводит к дополнительным расходам) запрещено на промышленных объектах.

- Быстрота и неравномерность сгорания. При сжигании опилок или стружки достаточно сложно добиться запланированной теплоотдачи, так как она зависит от крупности материала, а также от его влажности и породы деревьев.

Все эти проблемы можно решить, если спрессовать древесные отходы в брикеты.

Форма и размеры прессованных отходов могут отличаться в зависимости от производителя. Поэтому легко можно подобрать удобные брикеты под конкретную топку

Древесина на 20-30% состоит из лигнина, который скрепляет клетчатку. При создании высокого давления с помощью пресса происходит выделение этого природного полимера, который достаточно прочно связывает размещенные в форме опилки.

При применении промышленного оборудования по изготовлению брикетов из опилок или стружки создание высокого давления в форме обеспечивает необходимую плотность и твердость структуры. При использовании менее мощных для придания прочности изделиям к древесным отходам добавляют вяжущие вещества, такие как глину или дешевый обойный клей.

Особенности использования опилок в отоплении

Химический состав дров и прессованных древесных отходов одинаков, а физическая структура различна. Это во многом определяет специфику в их горении.

Пористость брикетов способствует легкому их воспламенению. Это позволяет регулировать интенсивность теплоотдачи. Прессованное, как и высушенное гнилое дерево (труха), способно медленно тлеть без риска полного затухания.

Прессованная структура облегчает процесс розжига. Иногда для этого специально приобретают небольшое количество топливных брикетов из опилок и стружки

Для уменьшения тепловыделения при использовании брикетов нужно уменьшить поступление кислорода – закрыть приточку.

При необходимости увеличить интенсивность горения – открыть доступ топке к свежему воздуху. Прессованные отходы гораздо быстрее дров реагируют на такие изменения.

Сравнение «евродров» с обычным твердым топливом

Стоимость угля, дров или используемых для отопления прессованных опилок колеблется в зависимости от региона. Поэтому однозначного решения по выбору того или иного вида топлива нет. Необходимо принимать во внимание актуальную цену и провести анализ сравнительных характеристик.

Поэтому однозначного решения по выбору того или иного вида топлива нет. Необходимо принимать во внимание актуальную цену и провести анализ сравнительных характеристик.

Удельная теплотворность топлива

Одним из основных показателей эффективности топлива является его удельная (удельная теплота сгорания). От этого параметра зависит, сколько массовой доли вещества при его сжигании потребуется на выделение определенного количества энергии.

Сравнительная теплотворность различных типов горючего. Приведенные значения приблизительны и зависят от многих факторов. Но в целом таблица показывает рейтинг твердого топлива по удельной теплоте сгорания

Здесь есть один нюанс: теплотворность зависит от массы, а дрова и брикеты из опилок обычно измеряют в кубах. При рекламе прессованного топлива часто указывают, что выход энергии почти в два раза больше чем при сгорании древесины, однако не указывают тот факт, что вес сухих брикетов в одном кубометре больше.

Допустим, что теплотворность свежесрубленной березы составляет около 2 кКал/кг, а брикетов – 4 кКал/кг. Вес складочного куба дров около 570 кг/м3, а вес такого же объема прессованного материала – около 800 кг. Поэтому кубометр сырого колотого дерева при сгорании даст около 1,14 мКал, а брикетов – около 3,2 мКал, то есть, практически, в три раза больше.

Вес складочного куба дров около 570 кг/м3, а вес такого же объема прессованного материала – около 800 кг. Поэтому кубометр сырого колотого дерева при сгорании даст около 1,14 мКал, а брикетов – около 3,2 мКал, то есть, практически, в три раза больше.

Тепловую эффективность промышленно изготовленных брикетов можно сравнить с древесным или каменным углем, однако последний стоит значительно дешевле.

Хранение и простота использования

Одним из недостатков прессованного сырья является его высокая гигроскопичность. Интенсивная способность поглощения влаги приводит к потере жесткости между связанными частицами и возможному рассыпанию брикета. Поэтому в отличие от того же угля или дров, хранить опилок необходимо в сухом месте.

Впрочем, зимой прессованное топливо можно держать под обыкновенным навесом, так как при минусовой температуре абсолютная влажность воздуха мала. Нужно лишь обеспечить отсутствие непосредственного контакта со снегом.

Также топливные брикеты можно держать в помещении. Промышленно произведенное прессованное сырье практически не дает мусора, в отличие от тех же дров.

Промышленно произведенное прессованное сырье практически не дает мусора, в отличие от тех же дров.

Из-за создаваемой грязи и пыли, уголь и дрова хранят на улице. Аккуратные брикеты из стружки можно держать в веранде дома

Для начала горения прессованного дерева требуется минимальное количество материала для розжига. Здесь опилки, как и торф вне конкуренции.

Применение в котлах длительного горения

Сейчас заслуженной популярностью, особенно у владельцев коттеджей, пользуются . Они экономичны, имеют высокий КПД и просты в управлении. Единственный их значимый минус – стоимость оборудования и затраты на его монтаж.

Многие продвинутые модели котлов оснащены автоматизированной системой загрузки топлива. Для ее работы необходимо использовать однородный по форме горючий материал. Для этого из опилок и стружки изготавливают пеллеты.

Пеллеты делают из отходов деревообработки методом прессования. Они имеют вид гранул диаметра 6-9 мм и длиной от 10 до 70 мм

Использование такого вида топлива в таких котлах позволяет поддерживать необходимый температурный режим без участия человека. Это дает возможность хозяевам коттеджей отлучаться на длительный период (до нескольких дней) без риска охлаждения жилища до недопустимых показателей.

Это дает возможность хозяевам коттеджей отлучаться на длительный период (до нескольких дней) без риска охлаждения жилища до недопустимых показателей.

Плюсы и минусы прессованного топлива

Исходя из рассмотренного выше сравнительного анализа традиционного топлива с прессованным, можно кратко выделить основные преимущества и недостатки последнего.

Так, среди плюсов следует выделить:

- легкость использования и быстрый розжиг;

- простота хранения и отсутствие мусора как от угля и дров;

- возможность использовать в котлах длительно горения;

- доступная цена.

Что касается цены, то она действительно невысока, если в вашей местности есть мебельные предприятия и прочие, работающие с древесиной. В таком случае имеет смысл потратиться на дорогостоящий и пользоваться в дальнейшем прессованным топливом для обогрева дома.

Котельную для котла, работающего на прессованном топливе, маленькой не назовешь. В этом помещении, помимо хорошей вентиляции, важно предусмотреть достаточно места для упаковок с пеллетами или брикетами

Среди недостатков опилок в прессованном виде следующие:

- требуется выделить много места для хранения пеллет или брикетов;

- предстоит обеспечить защиту топлива от попадания воды;

- высокая стоимость у котлов, работающих на пеллетах в автоматическом режиме.

Еще один минус — необходимость рассчитать, сколько прессованного топлива потребуется закупить. На первый взгляд эта задача кажется сложной, если вы никогда не топили опилками. Но, если разобраться с особенностями вычислений, вы без проблем сможете подсчитать расход топлива. А как это правильно сделать, мы рассмотрели в следующем разделе нашей статьи.

Пример расчета необходимого объема

Зная удельную теплоту сгорания и КПД печи или котла, можно приблизительно рассчитать необходимую массу топлива на определенный период.

Прессованные брикеты продают либо по весу, либо по объему. Во втором случае есть некоторые нюансы, связанные с формой изделий. Для расчета необходимого количества топлива нужно определить массу одного кубометра.

Если брикеты продают по объему, то их укладывают не валом, а в плотные связки. Зная форму изделий можно рассчитать их массу

Для этого нужно выполнить следующую последовательность действий:

- Необходимо знать плотность прессованного сырья (q(г/cм3)).

- Нужно рассчитать коэффициент заполнения (k) прессованным сырьем объема куба.

- Массу одного кубометра (m(кг)) можно вычислить по формуле: m = k * q * 103.

Приведем пример решения практической задачи.

Допустим, что по расчетам для отопления коттеджа в зимний период необходимо получать 6 кКал/ч. Есть брикеты квадратной формы сечения со стороной 10 см и круглым технологическим отверстием диаметра 5 см. Плотность прессованных древесных отходов – 0,95 г/см3. Теплотворность – 4 кКал/кг. КПД котла – 80%. Необходимо вычислить требуемый объем закупки.

Найдем сечение одного брикета (вместе с отверстием) по формуле вычисления площади квадрата:

10 * 10 = 100 см2.

Вычислим сечение отверстия по формуле площади круга:

π * 5 * 5 / 4 = 19.6 см2.

Найдем площадь сечения, занятого опилками:

100 – 19. 6 = 80.4 см2.

6 = 80.4 см2.

Вычислим коэффициент заполнения:

k = 80.4 / 100 = 0.8.

Найдем массу одного кубометра:

m = 0.8 * 0.95 * 1000 = 760 кг.

Найдем теплотворность одного кубометра с учетом КПД котла:

760 * 4 * 80 / 100 = 2432 кКал.

Посчитаем необходимую энергию для отопления на весь зимний период (6 месяцев):

6 * 24 * 30 * 6 = 25920 кКал.

Найдем необходимой количество кубометров брикетированного топлива:

25920 / 2432 = 10.7 м3.

Если же брикеты продают по весу, то решение задачи значительно упрощается. Для определения достаточной массы топлива нужно всего лишь разделить необходимую энергию на теплотворность сырья:

25920 / 4 = 6480 кг.

Несколько практических советов по применению

Химический состав изготовленных промышленным способом брикетов идентичен дереву.

Если прессование проводилось на самостоятельно сделанном оборудовании, то добиться выделения лигнина в достаточном для связи опилок объеме проблематично.

Изготовленные промышленным способом брикеты визуально отличаются четкими формами и однородной структурой, которую можно разглядеть на торцевой части изделия

В этом случае к сырью добавляют вяжущее вещество, такое как глина или дешевый обойный клей. Такое топливо характерно повышенной зольностью. Его не следует использование в печах с извилистыми дымоходами, так как их гораздо чаще придется , чем при отоплении обычными дровами и углем.

Также повышенной зольностью обладает кора. Если ее использовали при изготовлении прессованного топлива, то это можно обнаружить по вкраплениям более темного цвета, чем у основной массы стружки или опилок.

Помимо «евродров» из опилок в продаже присутствуют прессованные брикеты из других горючих материалов:

- пыль от каменного и бурого угля;

- шелуха семечек подсолнуха;

- солома;

- торф.

Они обладают различной теплотворностью и зольностью. Производители обычно приводят эти данные, однако надо понимать, что они часто получены в «идеальных» условиях.

Очень часто дрова применяют как средство для создания температуры, при которой начнется процесс горения угля. Прессованные отходы горят дольше, чем дерево, но при этом менее интенсивно, поэтому их использование совместно с углем не оправдано.

Выводы и полезное видео по теме

Тестирование длительности горения топливного брикета на мангале:

Прессованный древесный материал обладает рядом свойств, которые позволяют ему конкурировать с дровами и углем, особенно при использовании их в современных экономичных котлах.

Выбор в пользу того или иного вида топлива зависит от сложившейся цены на рынке, а также от преимуществ и недостатков, которые есть у каждого варианта.

Сомневаетесь, стоит ли покупать евродрова вместо обычного твердого топлива? Задавайте вопросы нашим экспертам с указанием волнующих вас моментов — мы и другие посетители нашего сайта, использующие прессованное топливо для отопления дома, постараемся максимально прояснить спорные моменты.

Если вы пользуетесь опилками для обогрева своего коттеджа, напишите, пожалуйста, свое мнение на этот счет в блоке комментариев. Расскажите, насколько этот вид топлива оправдал ваши ожидания, выгодной ли оказалась его покупка конкретно для вас и вашей семьи?

Что такое прессованная древесина? Ее использование, преимущества и недостатки в вашем доме

Мебель из твердого дерева обычно является одним из самых привлекательных вариантов, из которых домовладельцы могут выбирать; он прочный, естественно элегантный и может справиться с большинством аварий.

Тем не менее, твердая древесина не всегда лучший выбор. Вот почему за последние несколько лет прессованная древесина приобрела большую популярность по сравнению с твердой древесиной.

Доступность, вес и даже вероятность заражения жуками — это лишь некоторые из причин, по которым в настоящее время все больше людей выбирают прессованную древесину.

Если вы один из этих людей и планируете использовать прессованную древесину в своем доме, эта статья для вас!

Что такое прессованная древесина?

Прессованная древесина — это инженерный материал, изготовленный из кусочков дерева, которые смешивают с некоторыми химическими веществами, такими как смола, клей и воск, а затем подвергают термическому прессованию вместе, чтобы сформировать доску.

Этот продукт обычно доступен в виде досок или панелей толщиной от ⅛” до 1” и обычно около 4’×8’ по длине и ширине, хотя доступны многие размеры.

В то время как большинство видов древесины используются без особой суеты, некоторые древесные частицы, которые уже были сильно обработаны химическими веществами, не могут быть использованы для прессованной древесины.

В основном это связано с тем, что эти химические вещества могут реагировать с добавками, которые будут использоваться в процессе.

Это также означает, что уже обработанная и прессованная древесина не может быть переработана или, по крайней мере, ее очень трудно переработать.

Итак, какие химические вещества используются при производстве прессованной древесины?

Их довольно много. В частности, смолы и клеи на основе формальдегида обычно используются в большинстве сортов прессованной древесины.

К сожалению, известно, что это химическое вещество токсично даже в небольших количествах.

Было много разногласий по поводу использования формальдегида в прессованной древесине.

Некоторые организации заявляют, что количества газов, выделяемых недавно изготовленными прессованными изделиями из древесины, не опасны, в то время как другие утверждают, что они могут вызвать рак в течение нескольких лет.

Каковы основные виды прессованной древесины?

Существует три основных типа прессованной древесины.

Скорее всего, вы уже знакомы с большинством из них по многим названиям: МДФ, ДВП, ДСП и прессованная или прессованная древесина.

Наверняка вы уже много раз сталкивались с ним в домашнем, офисном и строительном наборах.

Итак, какие типы прессованной древесины наиболее распространены в производстве мебели и строительстве?

ДСП

ДСП – прессованная древесина самого низкого качества.

Изготовлен из древесных отходов разного размера, таких как опилки, щепа и стружка.

ДСП изготавливается в виде больших плит, и ее очень легко резать в процессе производства, особенно по сравнению с твердой древесиной.

Он также очень легкий, что означает, что его легче транспортировать. Все это делает производство и покупку намного дешевле.

Древесноволокнистая плита средней и высокой плотности (MDF и HDF)

Процесс производства МДФ и ХДФ очень похож на производство ДСП, но с одним дополнительным этапом: остатки древесины проходят через машину, которая расщепляет их на волокна.

Это делает конечный продукт намного компактнее, тяжелее и прочнее.

Разница между МДФ и ХДФ, помимо названия, заключается в том, что ХДФ тоньше и тяжелее. Это делает его лучшим вариантом для напольного покрытия.

Небольшое примечание: иногда люди спрашивают, не является ли это тем же самым, что и натянутая древесина. Это не!

Здесь мы говорим о в основном искусственных материалах. Напряженная древесина просто описывает естественный рост, характерный для наклоняющихся деревьев и ветвей.

Распространенные области применения этого материала

От пола до дверей спальни или мебели для спальни и даже от корпусов для колонок — прессованная древесина может применяться безгранично.

Некоторые из наиболее распространенных способов использования прессованной древесины:

- Кухонные шкафы

- Шкафы

- Пол

- Стены

- Звукоизоляция

- Наполнение двери

- Шкафы

- Мебель для спальни и офиса

Это всего лишь несколько вариантов применения прессованной древесины в строительстве, но существует бесчисленное множество других способов использования прессованной древесины.

Благодаря характеру своей сердцевины прессованная древесина отлично снижает шум, поэтому ее часто используют в подвесных потолках, закрывающих кондиционеры, а также в студиях звукозаписи.

Спрессованные поленья также являются распространенным топливом для костра в помещении или на открытом воздухе, так как это один из лучших вариантов топлива для камина на рынке.

Эти плохие парни во всех отношениях лучше, чем обычная древесина:

- Они горят горячее и чище, потому что имеют низкое содержание влаги (около 8% по сравнению со средними 20% твердых дров)

- Они лучше для окружающей среды; полностью изготовлены из переработанных продуктов, некоторые из них на 100 % не содержат химикатов

- Они оставляют меньше пепла, поэтому их легче чистить

- Они очень удобны; просто бросьте в камин кирпич прессованных опилок и наслаждайтесь дополнительным теплом в течение 2-5 часов

Древесные пеллеты также используются для отопления домов, но часто для них требуется обогреватель, изготовленный специально для них. Однако это еще не все, на что способны древесные гранулы.

Однако это еще не все, на что способны древесные гранулы.

Древесные гранулы можно использовать для сбора кошачьей мочи!

Да, есть даже наполнитель для кошачьих туалетов, сделанный из прессованной древесины.

Техническое обслуживание

Устранение повреждений в прессованной древесине может варьироваться от очень простого до безнадежного, и это во многом зависит от того, где он установлен.

Для небольших царапин, вздутий или сколов вам понадобится только деревянная шпатлевка, шпатель и шлифовальный брусок.

Если у вас есть несколько поврежденных шкафов или столов из МДФ, будьте уверены, вы можете практически полностью переделать их с нуля, используя смолу, деревянную начинку и дополнительный слой шпона.

На самом деле, большую часть времени проблема будет больше связана со шпоном, покрывающим вашу мебель из прессованного дерева, а не с самой доской.

Наконец, одна из самых распространенных проблем, с которой вы можете столкнуться при работе с мебелью из прессованного дерева, — это вырванные гвозди.

Люди часто считают это смертным приговором для своих шкафов, но на самом деле это не обязательно.

Альтернативы

Если сжатая древесина вам не подходит, есть несколько альтернатив, и большинство из них также изготовлены из искусственной древесины.

Фанера

В этом шкафу для гостиной вместо МДФ используется окрашенная фанера

Фанера повсюду, и не зря.

Изготавливается из тонких листов дерева или коры, обработанных, а затем спрессованных с добавлением клея.

Волокна листов чередуются или перекрещиваются, что делает фанеру прочной в любом направлении.

Конструкционная пенопластовая плита

Существует множество различных типов структурных пенопластовых плит, и одним из самых популярных в строительстве является армированный пенополиуретан.

Эти доски изготовлены из прочного плотного пеноматериала, армированного стекловолокном. Они хороши по многим причинам.

Возможно, это самый легкий вариант, он на 60 % легче фанеры. Они также устойчивы к гниению, в отличие от панелей из дерева или пробкового пенопласта.

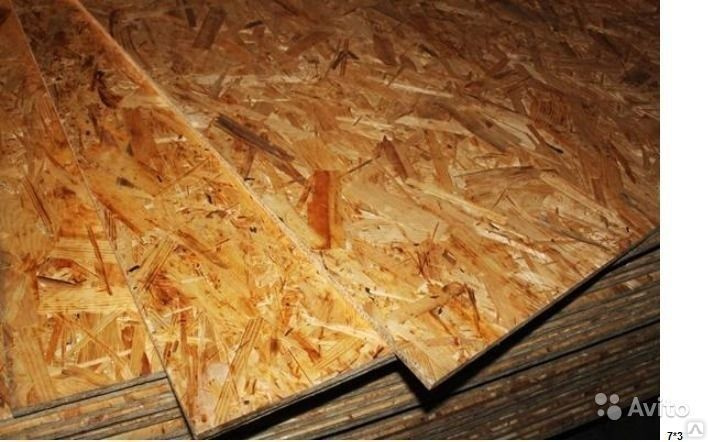

Ориентированно-стружечная плита (OSB)

OSB очень похожа на прессованную древесину, за исключением того, что в ней используются стружки или древесные стружки, уложенные друг на друга, а затем обработанные клеем, нагреванием и давлением.

Однако, в отличие от других альтернатив, OSB структурно прочнее только с одной стороны, поскольку эти пластины часто имеют одинаковую ориентацию.

По этой причине этот материал часто используется для отделки стен и полов в домашнем и коммерческом строительстве.

Часто задаваемые вопросы

Долговечна ли прессованная древесина?

Не совсем так. Прессованная древесина выполнит свою работу, для которой она предназначена, особенно при надлежащем уходе, но не ожидайте, что она передастся вам, когда ваши дети переедут в колледж.

Кроме того, прессованная древесина может очень легко расколоться гвоздями, поэтому удаление или установка гвоздей в древесноволокнистую плиту особенно рискованна.

Риск раскола меньше при использовании ДСП, так как у него больше места для расширения вокруг гвоздя. Не говоря уже о том, сколько воды не требуется.

Насколько водонепроницаема эта штука?

Нет, прессованная древесина не выдерживает воды.

Поскольку материал изготовлен из прессованного древесного волокна, этот материал начинает набухать при воздействии воды, особенно в течение длительного времени.

Но с ламинатом и гидроизоляцией все, что вам нужно сделать, чтобы спрессованная древесина не набухла, это заранее защитить ее от воды и сразу же очистить ее, если произойдет несчастный случай. ядра так много.

Экологична ли прессованная древесина?

Да и нет.

Выбирая прессованную древесину, вы отказываетесь от продукта (массивной древесины), который является одной из трех основных причин вырубки лесов на нашей планете, и получаете продукт, полностью переработанный.

С другой стороны, прессованная древесина большинства распространенных марок использует много токсичных химикатов в производственном процессе, что вредно для окружающей среды и затрудняет переработку.

Выдержит ли он термитов?

Да, на самом деле он защищает от большинства вредителей древесины.

Прессованная древесина производится с использованием химикатов, в том числе формальдегида, который токсичен для насекомых.

Однако это также может быть токсичным для домашних животных или детей в доме.

Прессованная древесина выделяет небольшое количество формальдегида, который может быть ядовит для животных, особенно если вашему щенку нравится вкус разрушенной мебели.

Если это касается вашего дома, рассмотрите вариант МДФ, не содержащего формальдегида.

Резюме

Прессованная древесина — чрезвычайно универсальный материал, но, как вы уже прочитали, он не лишен некоторых недостатков.

Решение о работе с ним должно зависеть от того, будет ли оно находиться рядом с водой или источником тепла, будет ли оно часто использоваться или обращаться с ним, а также будет ли оно в пределах досягаемости ваших детей и домашних животных.

Еще одна вещь, которую следует помнить, это то, что он не очень хорошо справляется с весом.

Так что, если вы планируете поставить на эту полку из МДФ что-то более тяжелое, чем легкая декоративная ваза, возможно, пришло время подумать о плитах из армированного пенопласта или массива дерева.

В целом, этот материал дает нам много преимуществ в отношении удобства и стоимости, и его можно увидеть повсюду вокруг нас в нашем доме и за его пределами.

Делиться — значит заботиться!

0

акции

Что такое прессованная древесина? (Использование, преимущества, преимущества)

Практически у каждого есть мебель из спрессованного дерева, так как она очень распространена в стеллажах, столах и каркасах кроватей. Если вы когда-либо покупали мебель в каком-то популярном шведском магазине, известном своими изделиями, которые нужно собирать самостоятельно, то вы наверняка сталкивались с прессованной древесиной. Его легкий вес и доступная цена делают его разумным выбором как для тех, кто впервые обставляет дом, так и для тех, кто хочет заменить старую, изношенную мебель.

Что такое прессованная древесина? Прессованная древесина представляет собой искусственный продукт из древесины, изготовленный из древесных волокон, опилок, древесных частиц, древесной стружки и облицованного фасада. Он имеет широкий спектр распространенных применений, особенно в мебели, краснодеревщике и отделочных работах. Его многочисленные явные преимущества по сравнению с натуральной древесиной делают прессованную древесину идеальной для многих применений.

Хотя слои шпона использовались с древних времен, первая современная прессованная древесина была изобретена в Германии в 1887 году. Она стала обычным явлением после Второй мировой войны и распространилась по всему миру благодаря своей доступности и массовости. Первоначальные версии были сделаны просто из смешанной с клеем древесной стружки, хотя со временем процесс стал более изощренным для получения более однородного и прочного продукта.

В наши дни прессованную древесину обычно изготавливают из древесной стружки, стружки, опилок или волокон, которые смешивают с синтетической смолой и прессуют при нагревании. Важно понимать процесс изготовления прессованной древесины и ее отличия от других видов инженерной древесины, а также возможные недостатки, прежде чем выбрать ее для своего проекта.

Важно понимать процесс изготовления прессованной древесины и ее отличия от других видов инженерной древесины, а также возможные недостатки, прежде чем выбрать ее для своего проекта.

Типы прессованной древесины

Существует несколько типов прессованной древесины, например, ДСП, ДВП средней плотности и ДВП высокой плотности. Важно понять каждый, прежде чем выбрать один для вашего строительного проекта.

ДСП

Одним из наиболее распространенных видов является древесно-стружечная плита, которая представляет собой наиболее рентабельную форму прессованной древесины, поскольку она изготавливается из мелких кусков отходов, оставшихся после другого производства древесины. Его также можно фрезеровать из более крупных кусков дерева и сортировать таким образом, чтобы исключить более крупные куски, что позволяет получить более однородный конечный продукт. Небольшие кусочки соединяются со смолой и формируются в лист, который несколько раз сжимается под воздействием холода и тепла, а затем охлаждается, шлифуется и обрезается. В некоторых случаях может быть добавлена поверхность из шпона или ламината («ДСП», без даты).

В некоторых случаях может быть добавлена поверхность из шпона или ламината («ДСП», без даты).

ДСП легкая и легко режется в процессе производства. Это делает его идеальным для мебели и некоторых типов столярных изделий, поскольку он удерживает винты лучше, чем многие аналогичные продукты. Поскольку изначально ДСП выпускается большими листами, ее легче подрезать под определенные размеры, чем натуральную древесину, особенно при массовом производстве изделия. Поскольку он однородный, он также снижает необходимость проверки дефектов, которые могут появиться в натуральной древесине.

ДСП также используется в строительстве, однако вы должны быть осторожны при его использовании из-за его ограничений. Его можно использовать в качестве стеновых перегородок, если стены не являются несущими. Это хороший изолятор как с точки зрения температуры, так и звука, поэтому вы обнаружите, что его используют для подвесных потолков в комнатах с кондиционерами, а также в аудиториях, кинотеатрах и студиях звукозаписи. Он также используется в качестве основного материала для многих типов дверей («7 видов использования древесно-стружечных плит в строительстве», nd).

Он также используется в качестве основного материала для многих типов дверей («7 видов использования древесно-стружечных плит в строительстве», nd).

Древесноволокнистая плита средней плотности

Древесноволокнистая плита средней плотности (МДФ) похожа на древесностружечную плиту, но гораздо более плотная и прочная. Лиственные и хвойные породы расщепляются на волокна в машине, называемой дефибриллятором. Полученные волокна, которые намного меньше, чем куски, используемые в ДСП, прессуются в лист с воском и связующей смолой. Лист кратковременно нагревают, чтобы активировать смолу, в результате чего получается твердый лист искусственной древесины.

Повышенная плотность и долговечность достигается за счет использования волокон вместо стружки, стружки и опилок. Благодаря более высокой прочности МДФ имеет множество применений в строительстве. Его внутренняя поверхность более однородна, чем ДСП, и в нем нет сучков и волокон. Его часто используют так же, как фанеру, например, в качестве подложки для пола, с нанесенным сверху шпоном или ламинатом. Он также идеально подходит для формовки и отделки. Однако МДФ подвержен набуханию при намокании, поэтому его не рекомендуется использовать для наружных работ, например, для настила («ДВП средней плотности», n.d.).

Он также идеально подходит для формовки и отделки. Однако МДФ подвержен набуханию при намокании, поэтому его не рекомендуется использовать для наружных работ, например, для настила («ДВП средней плотности», n.d.).

Как и ДСП, МДФ является отличным звукоизолятором. Поэтому он обычно используется для создания корпусов динамиков для высококачественных аудиоприложений. Внешний вид из фибрового картона позволяет звуку исходить из самого динамика, а не дребезжать сквозь дерево.

Древесноволокнистая плита высокой плотности

Еще дальше по плотности продвинулась древесноволокнистая плита высокой плотности (HDF). Хотя процесс производства очень похож на производство МДФ, HDF еще плотнее и тоньше, а значит, и тяжелее. В результате получается еще более прочный продукт, идеально подходящий для напольных покрытий. Однако, как и в случае с МДФ, волокна набухают при воздействии воды, поэтому применение на открытом воздухе не рекомендуется. В целом, ХДФ можно использовать почти везде, где можно использовать МДФ, если вы хотите получить более плотный и долговечный продукт и не возражаете против лишнего веса (LeGros, n. d.).

d.).

Используя различные смолы в производственном процессе, древесноволокнистым плитам средней и высокой плотности можно придать влаго- или огнестойкие свойства. Это значительно расширяет возможности использования этих продуктов, но также увеличивает стоимость. Эти стойкие версии обычно маркируются цветом: зеленый для влагостойких и красный для огнестойких.

Инженерная древесина и прессованная древесина

Прессованная древесина — это всего лишь один из видов инженерной древесины. Инженерная древесина — это широкая категория, которая включает в себя ДСП, МДФ и ХДФ, а также фанеру, балки, шиповые соединения, ламинированный шпон и многие другие продукты. Хотя эти инженерные продукты имеют схожие методы производства, процессы могут сильно различаться. Полученные в результате искусственные изделия из дерева обладают разнообразными качествами и, следовательно, разнообразным применением.

Одной из наиболее распространенных инженерных пород древесины является фанера, которая создается путем соединения тонких слоев твердой или мягкой древесины в чередующемся выравнивании под углом 90 градусов с помощью клея и давления. В результате получается прочный деревянный продукт, который сильно отличается от прессованной древесины. Фанера имеет широкий спектр применения. Он в основном используется в строительстве, наряду с балками и шиповыми соединениями, но также используется в лодках, упаковочных материалах, мебели и т. д. Таким образом, несмотря на то, что фанера намного прочнее и прочнее, чем спрессованная древесина, компромиссом являются более высокая стоимость и больший вес («Фанера как строительный материал», nd).

В результате получается прочный деревянный продукт, который сильно отличается от прессованной древесины. Фанера имеет широкий спектр применения. Он в основном используется в строительстве, наряду с балками и шиповыми соединениями, но также используется в лодках, упаковочных материалах, мебели и т. д. Таким образом, несмотря на то, что фанера намного прочнее и прочнее, чем спрессованная древесина, компромиссом являются более высокая стоимость и больший вес («Фанера как строительный материал», nd).

Долговечна ли прессованная древесина?

Долговечность прессованной древесины зависит от типа и способа ее использования. ДСП обычно используется в мебели из-за его легкости и низкой стоимости, но не следует ожидать, что полученная мебель прослужит не одному поколению, как старая мебель из натурального дерева. Скорее всего, вы не будете передавать внукам мебель из ДСП. Ожидается, что мебель из ДСП прослужит от трех до пяти лет, в зависимости от того, как часто ее перемещают и для чего она используется.

Ежедневный износ в конечном итоге приведет к поломке, а перемещение мебели из ДСП увеличивает вероятность того, что она развалится. Если вам когда-либо приходилось перемещать мебель из ДСП, вы, вероятно, сталкивались с некоторыми проблемами, которые могут возникнуть. Ножки могут сломаться при неправильном обращении, углы легко вмятины и трещины, а винты часто выскальзывают из отверстий при перемещении, что приводит к расшатыванию суставов и увеличению вероятности обрушения. Кроме того, после того, как он собран, его может быть очень трудно разобрать и снова собрать, поэтому часто приходится перемещать детали целиком. Его даже легко повредить во время транспортировки, а это означает, что вы можете заказать мебель только для того, чтобы обнаружить ее поврежденной еще до того, как у вас будет возможность ее собрать.

Кроме того, ДСП не защищена от влаги и влажности. Хотя шпон на внешней стороне ДСП может в некоторой степени защитить его, внутренняя часть может набухнуть, если она намокнет. Помимо ослабления древесины, это еще и просто непривлекательно. Однако, если вы ищете предмет мебели, который не будет подвергаться воздействию воды и его не нужно будет много перемещать, то ДСП — отличный выбор. Вот почему вы часто видите такие вещи, как подставки под телевизоры и развлекательные центры, сделанные из ДСП, поскольку люди склонны оставлять свои телевизоры в одном месте.

Помимо ослабления древесины, это еще и просто непривлекательно. Однако, если вы ищете предмет мебели, который не будет подвергаться воздействию воды и его не нужно будет много перемещать, то ДСП — отличный выбор. Вот почему вы часто видите такие вещи, как подставки под телевизоры и развлекательные центры, сделанные из ДСП, поскольку люди склонны оставлять свои телевизоры в одном месте.

Наконец, древесно-стружечная плита не может выдерживать такую большую нагрузку, как другие виды прессованной или натуральной древесины. Хотя это обычный материал для стеллажей, вы должны быть осторожны с тем, что вы кладете на него. К счастью, современные телевизоры легче, чем те, что были в прошлом, поэтому это не такая большая проблема, как когда-то при выборе подставки для телевизора или развлекательного центра из ДСП.

МДФ более прочный, чем ДСП, но все же плохо переносит избыточную влагу. Герметик может помочь, но лучше избегать использования там, где он может соприкасаться с водой или другими жидкостями. Строить террасу из МДФ, например, не рекомендуется, если только вы не выбрали влагостойкое изделие. Кроме того, если поверхность имеет сколы или царапины, это может привести к появлению непривлекательных дефектов, так как внутренняя часть дерева выглядит совсем иначе, чем отшлифованная поверхность. Его трудно восстановить, когда оно все же повреждено, а разрезание на разные размеры может привести к отслаиванию.

Строить террасу из МДФ, например, не рекомендуется, если только вы не выбрали влагостойкое изделие. Кроме того, если поверхность имеет сколы или царапины, это может привести к появлению непривлекательных дефектов, так как внутренняя часть дерева выглядит совсем иначе, чем отшлифованная поверхность. Его трудно восстановить, когда оно все же повреждено, а разрезание на разные размеры может привести к отслаиванию.

Преимущества прессованной древесины

Мы обсудили некоторые недостатки прессованной древесины, но ее многочисленные замечательные качества дают ей преимущество перед натуральной древесиной. Пока вы знаете об ограничениях, вы можете обнаружить, что эти преимущества предлагают множество причин для выбора прессованной древесины для вашего проекта.

Во-первых, прессованная древесина намного доступнее, чем натуральная древесина. Особенно это касается древесно-стружечных плит, в производственном процессе которых фактически используется часть отходов, образующихся при производстве натуральной древесины. Использование опилок и стружки, которые уже есть, разумно и эффективно, и это помогает производителям снизить затраты. Кроме того, поскольку большая часть прессованной древесины производится серийно машинами, редко требуются квалифицированные столярные работы. Это также помогает снизить расходы.

Использование опилок и стружки, которые уже есть, разумно и эффективно, и это помогает производителям снизить затраты. Кроме того, поскольку большая часть прессованной древесины производится серийно машинами, редко требуются квалифицированные столярные работы. Это также помогает снизить расходы.

Прессованная древесина не расщепляется, как натуральное дерево. Из-за процесса склеивания небольших кусков дерева они просто недостаточно велики, чтобы расколоться. Хотя ДСП может ломаться и выбрасывать мелкие осколки дерева, это все же не то, что осколки, которые могут исходить от натурального дерева. МДФ и ХДФ еще менее склонны к фрагментации, особенно если вы не пытаетесь их разрезать. Хотя мы говорили о проблемах с долговечностью, которые могут возникнуть при использовании прессованной древесины, это одна из областей, в которой она превосходит натуральную древесину.

Перемещение мебели из древесностружечных плит может привести к ее поломке, но хорошая новость заключается в том, что если вам необходимо ее переместить, она очень легкая. МДФ и ХДФ намного тяжелее ДСП, но, в частности, МДФ может оказаться легче фанеры. HDF, с другой стороны, может быть довольно тяжелым из-за его повышенной плотности. Каркас кровати или стеллаж из прессованной древесины может быть немного громоздким при перемещении, но он не будет таким тяжелым, как тот же предмет из цельного натурального дерева. Конечно, легкость деревянного изделия является приличным показателем его долговечности, поэтому имейте это в виду, выбирая прессованную древесину для проекта. Как правило, чем светлее древесина, тем она менее долговечна.

МДФ и ХДФ намного тяжелее ДСП, но, в частности, МДФ может оказаться легче фанеры. HDF, с другой стороны, может быть довольно тяжелым из-за его повышенной плотности. Каркас кровати или стеллаж из прессованной древесины может быть немного громоздким при перемещении, но он не будет таким тяжелым, как тот же предмет из цельного натурального дерева. Конечно, легкость деревянного изделия является приличным показателем его долговечности, поэтому имейте это в виду, выбирая прессованную древесину для проекта. Как правило, чем светлее древесина, тем она менее долговечна.

Прессованная древесина идеально подходит для ремесленных и декоративных работ, а также для изготовления мебели. МДФ и ХДФ легко окрашиваются, хотя их абсорбирующая природа означает, что вам не следует использовать аэрозольную краску (она просто впитается в древесину). Начинать с качественной грунтовки на масляной основе рекомендуется , и важно убедиться, что края закрыты, иначе они просто впитают краску. Один из способов герметизации краев — нанести тонкий слой состава для гипсокартона, который после высыхания и шлифовки создаст гладкий край, готовый к покраске (Noonan, n.d.).

Один из способов герметизации краев — нанести тонкий слой состава для гипсокартона, который после высыхания и шлифовки создаст гладкий край, готовый к покраске (Noonan, n.d.).

Кроме того, древесноволокнистые плиты средней и высокой плотности легко режутся, однако имейте в виду, что повторная резка может привести к расслаиванию древесины. Кроме того, его высокая плотность означает, что он быстро затупит стальные лезвия, а попытка резать тупым лезвием увеличит вероятность отслаивания или поломки. По этой причине рекомендуются твердосплавные лезвия («Руководство по МДФ (древесноволокнистая плита средней плотности) / FAQ», без даты).

Прессованная древесина также безвредна для окружающей среды. В производственном процессе используются древесные отходы, которые в противном случае были бы бесполезны и были бы выброшены. В состав некоторых изделий из МДФ и ХДФ даже включена переработанная бумага. Хотя в соответствующих смолах использовался формальдегид, многие производители отказываются от его использования и используют более экологически безопасные клеи, такие как натуральные смолы на основе лигнина (Beutel, 19). 96).

96).

Прессованная древесина в качестве дров

Еще одна область, где используется прессованная древесина, — это дрова. Хотя эти искусственные кирпичи отличаются от ДСП или ДВП, о которых мы говорили ранее, процесс производства аналогичен. Прессованные деревянные кирпичи обычно изготавливаются из опилок и не содержат других химических веществ или связующих веществ из-за природного лигнина в самих опилках. Из высушенных опилок формируют кирпичи, а затем подвергают сильному давлению, высвобождая природный лигнин, содержащийся в древесине. Лигнин представляет собой соединение, которое в основном действует как естественный связующий агент, склеивая опилки вместе. В результате получается продукт, который легче и компактнее, чем традиционные кордовые дрова, но при этом может выделять еще больше тепла из-за высыхания во время производства.

С ними легче обращаться, чем с традиционными дровами, что делает их идеальными для камина в гостиной, а также для костра на заднем дворе или в кемпинге. Кирпичи занимают меньше места, чем традиционные дрова, и, поскольку они сделаны из переработанных опилок, которые в противном случае были бы выброшены, это более экологически чистый продукт. Он также горит чище, производя меньше дыма и оставляя меньше золы и остатков, которые нужно будет убрать позже. Многие люди комбинируют прессованные деревянные кирпичи с традиционными дровами, чтобы получить лучшее от обоих миров: долго горящий, постоянный огонь, который все еще дает щелчок и потрескивание традиционного дровяного огня.

Кирпичи занимают меньше места, чем традиционные дрова, и, поскольку они сделаны из переработанных опилок, которые в противном случае были бы выброшены, это более экологически чистый продукт. Он также горит чище, производя меньше дыма и оставляя меньше золы и остатков, которые нужно будет убрать позже. Многие люди комбинируют прессованные деревянные кирпичи с традиционными дровами, чтобы получить лучшее от обоих миров: долго горящий, постоянный огонь, который все еще дает щелчок и потрескивание традиционного дровяного огня.

Заключительные мысли

Как видите, прессованная древесина имеет много преимуществ перед натуральной. ДСП, МДФ и ХДФ подходят не для всех целей, но являются отличным выбором для изготовления мебели, лепнины, отделки, краснодеревщиков и декоративных проектов. Кроме того, прессованная древесина и дрова становятся все более популярным выбором благодаря простоте использования и экологическим преимуществам. Важно знать об ограничениях прессованной древесины, прежде чем выбирать ее для своего проекта, и действовать соответствующим образом, чтобы гарантировать, что продукт будет успешным, как вы и планировали.