Плотность блоков из газосиликата — CemGid.ru

При выборе блоков для строительства дома большинство застройщиков останавливаются на автоклавном газосиликате – легком и прочном материале с пористой закрыто-ячеистой структурой. Их требуемая марка плотности напрямую зависит от целевого назначения возводимых конструкций и ожидаемых нагрузок, для исключения ошибок важно правильно ориентироваться в предлагаемых производителями диапазонах.

Оглавление:

- Влияние на другие значение

- Классификация кладочных изделий

- Расценки

Определение плотности, взаимосвязь с другими характеристиками

Эта величина отражает удельный вес газосиликата с учетом размеров и внутреннего объема пор. Плотность характеризует оказываемую блоками нагрузку на основание и напрямую связана с их другими рабочими показателями:

- Выдерживаемой прочностью на сжатие.

- Гигроскопичностью, пористые марки быстрее абсорбируют влагу в сравнении с плотными.

- Конкретным весом газосиликатного блока.

От него зависят трудозатраты на этапах разгрузки и кладки.

От него зависят трудозатраты на этапах разгрузки и кладки. - Способностями к сохранению тепла и шумопоглощению. Связь между данными показателями прямая – плотные имеют более высокий коэффициент теплопроводности в сухом состоянии и хуже защищают помещения от посторонних звуков.

Марки и виды

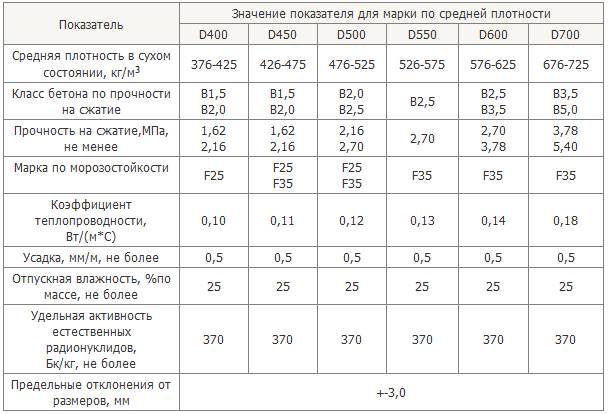

Минимальный нормируемый удельный вес составляет 300 кг/м3, максимальный – 800, самый востребованный диапазон варьируется в пределах 400-600 и именно на него ориентируются производители. Эта характеристика обязательно указывается в сертификате, при необходимости ее легко проверить путем взвешивания элемента в сухом состоянии и сопоставления полученной величины с его размерами. Отклонение удельного веса от марочного значения варьируется в пределах ±20 кг, не более. В сырую погоду из-за высокой гигроскопичности газосиликат утяжеляется на 20-30%.

Блоки с плотностью до 400 кг/м3 относятся к теплоизоляционным и используются в многослойных кладках, наружном утеплении или заполнении каркасных конструкций. Их коэффициент теплопроводности в сухом состоянии не превышает 0,096 Вт/м·°C, а класс прочности достигает В2,5. При возведении несущих вертикальных стен без поддержки они не подходят из-за риска разрушения, исключение делается лишь для D400, подходящих для строительства одноэтажных домов с легкими крышами. Сфера применения также включает заложение внутреннего пространства между балками сборно-монолитных перекрытий, элементы с такими свойствами хорошо подходят для каркасных разделительных систем.

Их коэффициент теплопроводности в сухом состоянии не превышает 0,096 Вт/м·°C, а класс прочности достигает В2,5. При возведении несущих вертикальных стен без поддержки они не подходят из-за риска разрушения, исключение делается лишь для D400, подходящих для строительства одноэтажных домов с легкими крышами. Сфера применения также включает заложение внутреннего пространства между балками сборно-монолитных перекрытий, элементы с такими свойствами хорошо подходят для каркасных разделительных систем.

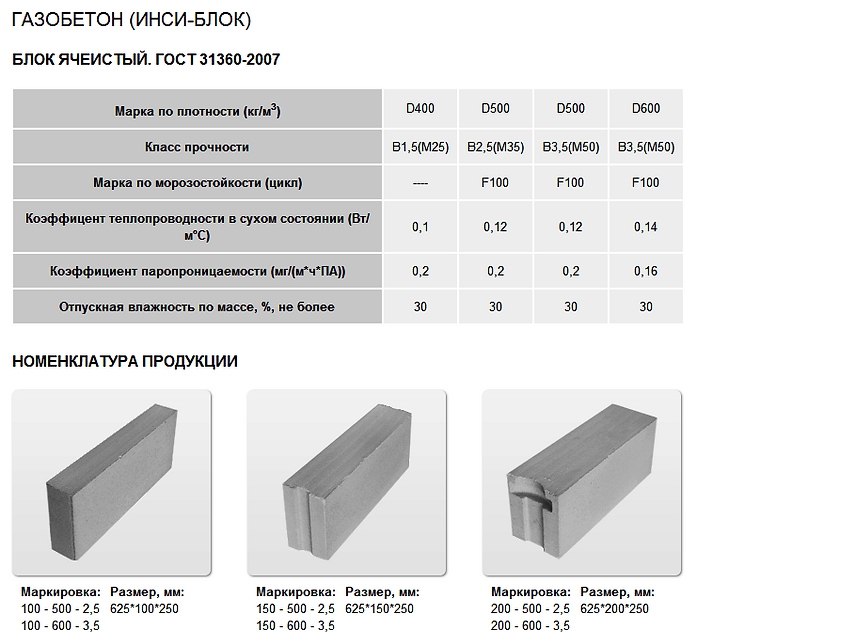

Газосиликат D500 имеет плотность, сопоставимую с деревянным брусом и класс от В2,5 и выше. Данная группа включает блоки для возведения перегородок, несущих стен дома с этажностью в пределах 1-3, армированных балок и перекрытий со средними весовыми нагрузками. Их стандартный коэффициент теплопроводности составляет 0,12 Вт/м·°C, при необходимости такая марка применяется в качестве утеплителя высотных конструкций. В случае использования для несущих стен потребность в наружной теплоизоляции или рекомендуемую толщину стен без нее определяет расчет.

D600 из всех распространенных и находящихся в свободной продаже типов имеет самый высокий класс прочности – В3,5 и теплопроводность от 0,16 Вт/м·°C. Они покупаются для заложения капитальных несущих систем домов в пределах 5 этажей. Они без проблем выдерживают вес фасадной обрешетки и ветровые нагрузки. Для внутренних перегородок их используют реже. При превышении плотности свыше 700 кг/м3 их теплоизоляционные способности резко снижаются, постройки из них нуждаются в наружном утеплении или выборе многорядной кладки. Вне зависимости от марки для получения энергосберегающего дома принимаются меры по исключению мостиков холода или надежной защите конструкций от конденсата и влаги.

Стоимость

Ориентировочные расценки на газосиликатные изделия приведены в таблице:

| Наименование бренда | Плотность | Соответствующий класс прочности | Цена за 1 м3, рубли |

| AeroStone | D500 | В2,5 | 3500 |

| D600 | В3,5 | ||

| Ytong | D400 | В2,5 | 4750 |

| D500 | В3,5 | 4600 | |

| Bonolit | D400 | В2,5 | 3100 |

| D500 | |||

| D600 | В3,5 |

Поделиться новостью в соцсетях

Технические характеристики газосиликатных блоков

Строительные материалы бывают различными, они отличаются не только по материалу изготовления и внешнему виду, но и по своим характеристикам. Одним из таких материалов является газосиликат. Блоки, технические характеристики которых выгодно отличаются от прочих, внешне напоминают кирпич большого размера, цвет которого белый. Блоки легко и быстро укладываются. При выборе газобетона для строительства необходимо учитывать технические параметры, чтобы максимально точно подобрать материалы для работ.

Одним из таких материалов является газосиликат. Блоки, технические характеристики которых выгодно отличаются от прочих, внешне напоминают кирпич большого размера, цвет которого белый. Блоки легко и быстро укладываются. При выборе газобетона для строительства необходимо учитывать технические параметры, чтобы максимально точно подобрать материалы для работ.

Характеристики газосиликатных блоков.

Преимущества и недостатки газосиликата

Перед тем как ознакомиться с характиристиками газосиликата, необходимо определить, какие именно плюсы и минусы отличают этот строительный материал.

Теплопроводность газосиликатных блоков.

Из преимуществ нужно отметить следующее:

- Блоки можно использовать для строительства трехэтажных зданий, так как прочность и плотность обеспечивают необходимые условия надежности.

- Ассортимент блоков большой, можно легко выбрать материал необходимого размера. Работы будут выполняться максимально быстро и качественно.

- Все газосиликатные блоки имеют стандартные размеры. Во время расчетов никаких расхождений не будет, перерасхода не возникнет, а сооружение здания будет осуществляться максимально точно.

- Во время строительства полностью исключаются зазоры, щели, нестыковка отдельных элементов. Сами блоки между собой соединяются клеевым составом, толщина швов получается не слишком большой, а теплопотери становятся минимальными. Этого трудно добиться при использовании обычного цементного раствора. Во время работы нет много грязи, так как клей разводится только водой.

- Время кладки минимальное, это позволяет сократить расходы на строительство.

- Вес блоков небольшой, поэтому их можно применять для строительства на сложных грунтах, если требуется снизить давление на фундамент. При использовании газосиликата требования к фундаментам и грунтам не такие строгие.

- Ячеистая структура дает возможность стенам дома «дышать», микроклимат внутри будет более комфортным.

- Стоимость газосиликата оптимальная, это положительно сказывается на стоимости всего строения.

Применять значительный слой теплоизолятора уже не надо.

Применять значительный слой теплоизолятора уже не надо.

Газосиликатные блоки имеют и минусы:

- Прочность на изгиб газосиликатные блоки имеют низкую, а это важно во время проектирования. Именно поэтому перед началом работ внимание надо уделять тому, что при подвижках фундамента такой материал будет требовать определенных корректировок. Принимать участие в работах могут только специалисты, самостоятельно начинать строительство без учета этой особенности нельзя.

- Газобетонный блок сильно впитывает влагу, необходимо использовать специальные средства для защиты стен дома. Для этого применяется штукатурка, другие строительные гидрозащитные составы для преодоления намокания каркаса здания.

- Нельзя газосиликатные блоки использовать для того, чтобы строить цоколь. Это объясняется тем, что блоки слишком легкие.

Вернуться к оглавлению

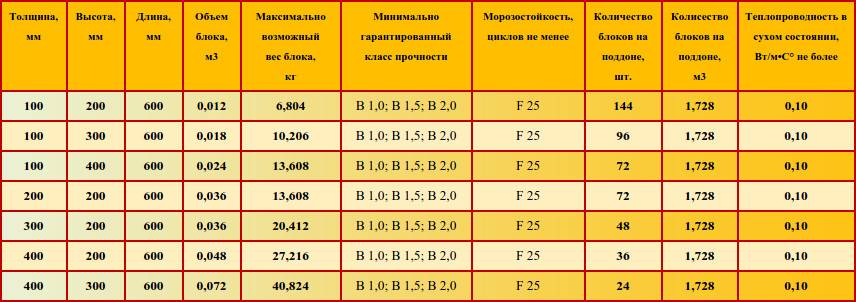

Размеры блоков и их объем

Размеры газосиликатных блоков.

Выбирая газосиликатные блоки, необходимо учитывать и размеры. Обычно для малоэтажного строительства используются изделия с такими показателями:

Обычно для малоэтажного строительства используются изделия с такими показателями:

- Длина блока составляет 600 мм, причем это значение не меняется.

- Толщина одного блока может быть 200 и 250 мм. Для наружных стен используются элементы с толщиной в 250 мм, а для перегородок можно приобретать материал с меньшей толщиной.

- Высота может составлять 150, 250, 300, 400, 100, 375 мм.

- Объем блоков может быть различным, он составляет 0,018, 0,3, 0,036, 0,048, 0,015, 0,0225, 0,0375, 0,06 кубов. Все зависит от того, какую толщину и высоту имеет конкретный элемент.

- Вес блоков зависит от типа бетона. Необходимо нагрузку рассчитывать исходя из того, какой газосиликат применялся для строительства.

Вернуться к оглавлению

Характеристики газосиликатных блоков

Таблица сравнения свойств газосиликатных блоков и силикатного кирпича.

- Теплопроводность. Для материала при плотности стены в 400-500 кг/м³ (один слой блоков) и с толщиной в 400 мм сопротивление теплопередачи составляет 2,7-3,5 С/Вт.

Показатели плотности в 500 кг/м³ применяются для малоэтажного строительства, меньшая плотность позволяет сооружать перекрытия и конструкции кровли с необходимыми данными по теплозащите. Дома получаются комфортные и теплые.

Показатели плотности в 500 кг/м³ применяются для малоэтажного строительства, меньшая плотность позволяет сооружать перекрытия и конструкции кровли с необходимыми данными по теплозащите. Дома получаются комфортные и теплые. - Огнестойкость. Газосиликатные блоки относятся к материалам, которые совершенно не подлежат горению. Это позволяет применять газобетон даже в качестве утеплителя, совершенно не опасаясь, что здание может загореться либо стены будут поддерживать горение при нагреве поверхности до + 400°C. Предел устойчивости газобетона к возгоранию составляет 70 минут, за это время вполне можно успеть предпринять необходимые меры для тушения источника возгорания.

- Звукоизоляция. Такие показатели для газосиликата полностью соответствуют СНиП 11-12-77. Звукоизоляция стен здания получается качественной, она отлично выполняет требования по обеспечению комфортности проживающих. Звукоизоляция блоков достаточная, чтобы применять материал для строительства заводских и других промышленных сооружений.

- Морозостойкость. Особая пористая структура позволяет стенам дома из газобетона выдерживать резкие перепады температур, долго сопротивляться негативному воздействию сильных морозов. Количество циклов разморозки-заморозки составляет 50. При этом все физические свойства материала полностью сохраняются. Но все зависит от того, какая марка бетона использовалась для производства.

- Аккумуляция тепла. Этот технический показатель тоже важен, так как именно от него будет зависеть то, насколько строение сможет держать тепло, будет ли возможность экономии на системах отопления и электроэнергии. Дом в ночное и холодное время тепло отдает быстро — это отрицательно сказывается на расходах систем отопления. Кроме тепла, газосиликат способен летом сохранять прохладу. Включать кондиционер придется намного реже, а это положительно сказывается на расходе электроэнергии.

- Газобетонные блоки накапливают влагу из воздуха, выступают в роли регулятора уровня влажности. Это положительно сказывается на микроклимате, плесень на стенах не появится, отделочные материалы сохранят свою долговечность.

Вернуться к оглавлению

Сравнительные характеристики различных материалов

Преимущества и недостатки газосиликатных блоков.

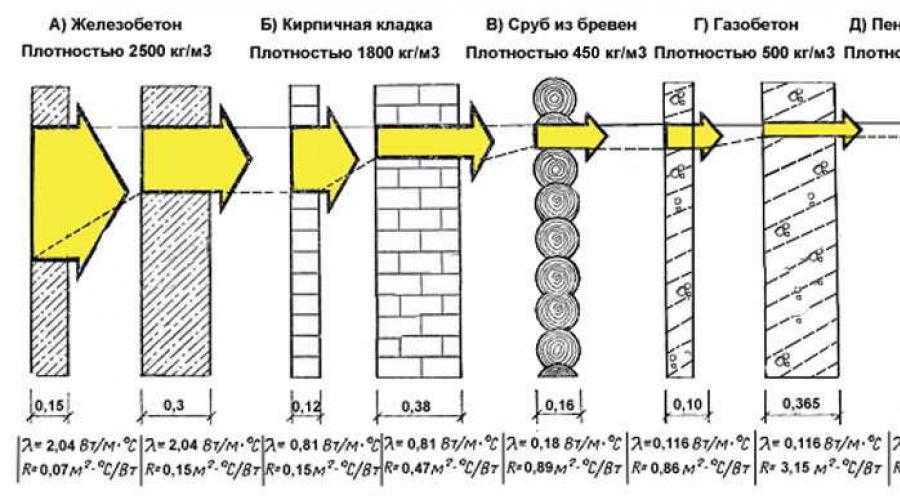

Газобетонные блоки можно сравнить с другими строительными материалами. Сравнение помогает лучше определить, какие именно материалы надо брать для конкретного случая. Таблица сравнений имеет следующий вид:

Автоклавный газобетон D5

- удельная теплоемкость — 1 С кДж/кг°С;

- плотность — 500 кг/м³.

Железобетон

- удельная теплоемкость — 0,84 С кДж/кг°С;

- плотность — 2500 кг/м³.

Древесина (сосна, ель)

- удельная теплоемкость — 2,3 С кДж/кг°С;

- плотность — 500 кг/м³.

http://ostroymaterialah.ru/youtu.be/3TbetkcUl8E

Минеральная вата

- удельная теплоемкость — 0,84 С кДж/кг°С;

- плотность — 150 кг/м³.

По своим показателям газобетонные блоки в некотором смысле сильно напоминают древесину, но стоимость их ниже при высоком качестве и прочности, долговечности.

При выборе внимание надо обращать и на то, каким является уровень звукопоглощения, так как от этого будет зависеть необходимость дополнительного использования звукоизоляции:

- для открытого окна коэффициент звукопоглощения составляет 1 при 1000 Гц;

- для дерева такой коэффициент равен уже 0,1;

- для автоклавного газосиликата такой коэффициент составит 0,2, что близко к показателям натуральной древесины.

http://ostroymaterialah.ru/youtu.be/y3ilqDmJ_x4

Газосиликатный блок — это современный строительный материал, который применяется при сооружении строений любого размера и назначения. Блоки имеют отличные технические характеристики, их преимущества проверены практически. Поэтому данный строительный материал сегодня стали применять чаще, чем остальные традиционные. Именно газобетонные блоки являются отличной заменой кирпичу, обычному железобетону, древесине.

Блоки газопроводные – основные свойства и характеристики

Еще одним популярным материалом, занявшим значительную долю на рынке строительных материалов, являются газохранилища. Готовые фасонные блоки имеют много общего с искусственным камнем и отличаются заметными достоинствами. По этой причине газосиликатные блоки завоевали такую широкую популярность в строительстве домов.

Готовые фасонные блоки имеют много общего с искусственным камнем и отличаются заметными достоинствами. По этой причине газосиликатные блоки завоевали такую широкую популярность в строительстве домов.

Содержание:

- При использовании блоков размером с газ

- Характеристики материала

- Преимущества и недостатки газосиликатных блоков

- Как производятся блоки размером с газ

При применении газоблоков

Область применения газосиликата лежит в следующих направлениях:

- теплоизоляция зданий,

- строительство зданий и несущих стен,

- изоляция системы отопления.

По своим качествам газосиликатные блоки имеют много общего с пенобетоном, но в то же время превосходят их по механической прочности.

В зависимости от плотности материала. Существует несколько областей применения:

- Плотность блоков от 300 до 400 кг/м3 сильно ограничивает их распространение, и такие блоки чаще используют в качестве утеплителя стен.

Низкая плотность не позволяет использовать их в качестве основы для стен, так как при значительной механической нагрузке они будут разрушаться. А вот в качестве утеплителя свою роль играет низкая плотность, ведь чем плотнее молекулы подстраиваются друг к другу, тем выше теплопроводность и холоду легче попасть в помещение. Поэтому блоки с низкой теплопроводностью обеспечивают более эффективную теплоизоляцию,

Низкая плотность не позволяет использовать их в качестве основы для стен, так как при значительной механической нагрузке они будут разрушаться. А вот в качестве утеплителя свою роль играет низкая плотность, ведь чем плотнее молекулы подстраиваются друг к другу, тем выше теплопроводность и холоду легче попасть в помещение. Поэтому блоки с низкой теплопроводностью обеспечивают более эффективную теплоизоляцию, - плотностью 400 кг/м3 нашли свое применение в строительстве одноэтажных зданий и производственных помещений. За счет повышенной прочности блоков и их меньшего веса значительно снижаются затраты на обустройство фундамента,

- плотностью 500 кг/м3 чаще используются при строительстве зданий высотой в несколько этажей. Как правило, высота здания не должна превышать отметку в три этажа. Подобные блоки, в непосредственной зависимости от климата, либо вообще не утепляются, либо требуют традиционных способов утепления.

- наиболее оптимальным вариантом строительства высотных зданий является использование блоков плотностью 700 кг/м3.

Подобный показатель позволяет строить многоэтажное жилье и промышленные здания. За счет более низкой стоимости возводимые стены из газоустойчивых блоков вытесняют традиционные кирпичные и железобетонные.

Подобный показатель позволяет строить многоэтажное жилье и промышленные здания. За счет более низкой стоимости возводимые стены из газоустойчивых блоков вытесняют традиционные кирпичные и железобетонные.

Блоки

Блоки

Чем выше плотность, тем хуже теплоизоляционные показатели, поэтому такие здания потребуют дополнительного утепления. Чаще наружную обеспечивают с помощью пенополистирольных или пенополистирольных плит. Этот материал отличается невысокой ценой и при этом обеспечивает хорошую теплоизоляцию помещения в любое время года.

В последнее время значительно укрепились позиции газоклепа, как одного из самых популярных материалов в строительстве.

Относительно небольшой вес готовых блоков значительно ускорит строительство здания. Например, газосиликатные блоки, размеры которых имеют типовые значения, по некоторым оценкам сокращают трудоемкость монтажа в 10 раз по сравнению с кирпичом.

Стандартный блок плотностью 500 кг/м3 при весе 20 кг способен заменить 30 кирпичей, общая масса которых составит 120 кг. Таким образом, монтаж блоков на зданиях малой этажности не потребует специальной техники, сократит трудозатраты и время, затрачиваемое на возведение здания. По некоторым оценкам, экономия времени достигает уменьшения его стоимости в 4 раза.

Таким образом, монтаж блоков на зданиях малой этажности не потребует специальной техники, сократит трудозатраты и время, затрачиваемое на возведение здания. По некоторым оценкам, экономия времени достигает уменьшения его стоимости в 4 раза.

Характеристики материала

Имеет смысл перечислить основные технические характеристики газосиликатных блоков:

- удельная теплоемкость блоков изготовленных автоклавным способом 1 кДж/кг*с. Например, аналогичный показатель железобетона находится на уровне 0,84,

- плотность железобетона выше в 5 раз, но при этом показатель теплопроводности газосиликата составляет всего 0,14 Вт/м*С, что примерно аналогично показателю древесины сосны или ели. У железобетона коэффициент намного больше, на уровне 2,04,

- характеристики звукопоглощения материала находятся на уровне коэффициента 0,2, при частоте звука 1000 Гц,

- цикличность морозостойкости в газосиликатных блоках с плотностью материала ниже 400 кг/м3 не нормируется, в блоках с плотностью до 600 кг/м3 — до 35 циклов.

Блоки плотностью выше 600 кг/м3 способны выдерживать 50 циклов замораживания и оттаивания, что составляет 50 климатических лет.

Блоки плотностью выше 600 кг/м3 способны выдерживать 50 циклов замораживания и оттаивания, что составляет 50 климатических лет.

.

Если сравнивать газобетонные блоки с кирпичными, то показатели не в пользу последнего. Так, необходимая толщина стен для обеспечения достаточной теплопроводности для блоков составляет до 500 мм, тогда как для кирпича потребуется аналогичная кладка толщиной 2000 мм. Расход раствора для кладки материала составит для кирпича 0,12 м3 и для газосиликатных блоков 0,008 м3 на 1 м2 кладки.

Вес одного квадратного метра стены составит до 250 кг для газосиликатного материала и до двух тонн кирпича. При этом требуется соответствующая толщина фундамента под несущие стены строящегося здания. Для кирпичной кладки потребуется толщина фундамента не менее 2 метров, тогда как для газосиликатных блоков достаточно толщины всего 500 мм. Сложность кладки блоков значительно ниже, что позволит снизить трудозатраты.

Помимо всего прочего, газосиликатные блоки отличаются значительно большей экологичностью. Коэффициент этого материала составляет два балла, приближая его к натуральному дереву. При этом показатель экологичности кирпича находится на уровне от 8 до 10 единиц.

Коэффициент этого материала составляет два балла, приближая его к натуральному дереву. При этом показатель экологичности кирпича находится на уровне от 8 до 10 единиц.

Преимущества и недостатки газосиликатных блоков

Газошламблоки, цена которых значительно удешевит строительство дома, имеют следующий ряд неоспоримых преимуществ:

- Небольшой вес готовых блоков. Газобетонный блок весит в 5 раз меньше по сравнению с аналогичным бетоном. Это значительно удешевит доставку и установку.

- Высокая прочность на механическое сжатие. Газовый гриб с индексом Д500, указывающим на его плотность 500 кг/м3, демонстрирует показатель до 40 кг/см3.

- Показатель термостойкости в 8 раз выше, чем аналогичный у тяжелого бетона. Благодаря пористой структуре обеспечиваются хорошие показатели теплоизоляции.

- Газомосиловые блоки обладают теплоаккумулирующими свойствами. Они способны отдавать накопленное тепло в помещение, что снизит затраты на отопление.

- Благодаря пористой структуре степень звукоизоляции у кирпича в 10 раз выше.

- Материал не содержит токсинов и имеет хорошие показатели экологичности.

- Газовая корма отличается негорючестью и не распространяет горение. Он выдерживает прямое воздействие пламени не менее трех часов, благодаря чему практически полностью исключается ситуация с распространением огня.

- Паропроницаемость блоков намного выше, чем у конкурентов. Считается, что материал способен хорошо дышать, создавая при этом комфортный микроклимат в помещении.

Тем не менее, газосиликатные блоки в настоящее время не способны нанести сокрушительный удар всем конкурентам. Этот материал также характеризуется существенными недостатками:

- Газовый гриб имеет низкую механическую прочность. При вбивании в нее он начинает крошиться и рассыпаться в ней, и не в состоянии обеспечить эффективное удержание. Грубо говоря, на стену из газосиликатных блоков еще реально повесить часы или картину.

Но полка уже может разрушиться, так как крепления могут просто выскользнуть из стены.

Но полка уже может разрушиться, так как крепления могут просто выскользнуть из стены. - не отличаются хорошей морозостойкостью. Несмотря на заявленный цикл в 50 лет для марок с повышенной прочностью, достоверных сведений о долговечности марок Д300 нет.

- Основным недостатком газодиверсионного оборудования является его высокое влагопоглощение. Он проникает в структуру, постепенно разрушая ее и материал теряет свою прочность.

- Из вышеуказанного недостатка вытекает следующее: накопление и поглощение влаги приводит к появлению грибка. В этом случае пористая структура служит хорошим условием для его распределения.

- Материал способен значительно усаживаться, в результате чего в блоках часто появляются трещины. При этом через два года трещины способны появиться на 20% уложенных блоков.

- Не рекомендуется применять цементно-песчаную штукатурку. Они способны просто упасть со стены. Рекомендуемая многими продавцами гипсовая штукатурка также не является эффективным средством.

При нанесении на стену из газосиликатных блоков он не способен скрыть швы между блоками, а при наступлении холодов на нем появляются заметные трещины. Это связано с разницей температур и изменениями герметичности материала.

При нанесении на стену из газосиликатных блоков он не способен скрыть швы между блоками, а при наступлении холодов на нем появляются заметные трещины. Это связано с разницей температур и изменениями герметичности материала. - Из-за высокого влагопоглощения штукатурка требует нанесения не менее двух слоев. Более того, из-за сильной усадки штукатурка покрывается трещинами. На герметичность они не повлияют, но сильно нарушат эстетическую составляющую. Гипсовая смесь хорошо держится на газофальцевых блоках и, несмотря на появление трещин – не отрывается.

Блоки

Как производят газосберегающие блоки

Покупать газосберегающие блоки целесообразнее тем дилерам, которые представляют продукцию известных производителей. Современное качественное оборудование на заводских линиях позволяет обеспечить надлежащий контроль за качеством выпускаемых газосиликатных блоков, поэтому покупатель уверен в долговечности приобретаемой продукции.

Сам производственный процесс разбит на несколько этапов, и что характерно, каждый из них полностью автоматизирован. Это исключает вмешательство человеческого фактора, от которого зачастую зависит качество продукции. Особенно по пятницам и понедельникам. Кто работал на производстве тот поймет.

Это исключает вмешательство человеческого фактора, от которого зачастую зависит качество продукции. Особенно по пятницам и понедельникам. Кто работал на производстве тот поймет.

Осуществляется дробление извести, песка и гипса, что составляет основу производства блоков. Добавляя воду, песок измельчают до состояния жидкой смеси. Его отправляют в смеситель, в который добавляют цемент, гипс и известь. Далее компоненты замешиваются, и в ходе этого процесса к ним добавляется алюминиевая суспензия.

После тщательного перемешивания всех компонентов между собой смесь разливается по формам, которые перемещаются в зону созревания. При воздействии температуры в 40С в течение четырех часов происходит набухание материала. При этом активно выделяется водород. Благодаря этому конечная масса приобретает необходимую пористую структуру.

С помощью захвата для токарно-отрезного станка блоки обрезаются до нужных размеров. При этом автоматика контролирует точную и бракованную нарезку изделий.

Вслед за этим блоки отправляются в автоклав для набора окончательной прочности. Этот процесс протекает в камере при воздействии температуры в 180С в течение 12 часов. При этом давление пара на газохранилище должно быть не менее 12 атмосфер. Благодаря этому режиму готовые блоки приобретают оптимальное значение конечной прочности.

Благодаря кранам и оборудованию для окончательного контроля качества происходит укладка блоков для их последующего естественного охлаждения. После этого на автоматической линии с блоков удаляются возможные загрязнения и осуществляется упаковка и маркировка блоков.

Примечательно, что производственный процесс является безотходным, так как в момент резки отходы сырьевого массива направляются на повторную переработку, добавляя материал в другие блоки.

Поддоны с упакованными газосиликатными блоками получают свой технический паспорт с представленными физическими свойствами и техническими характеристиками продукта, чтобы покупатель мог убедиться в соответствии с прилагаемой характеристикой.

За дилерами и маркетологами уже стоит дальнейшая работа, от которой будет зависеть успех продуктивности продукта.

Инновационная формула цемента для предотвращения проблем с миграцией газа в скважинах высокого/высокого давления | Международная конференция SPE по нефтепромысловой химии

Skip Nav Destination

Цитировать

- Посмотреть эту цитату

- Добавить в менеджер цитирования

Делиться

- Фейсбук

- Твиттер

- Электронная почта

Получить разрешения

Поиск по сайту

Citation

Аль-Ями, А. С., Наср-Эль-Дин, Х.А., и Ахмад Аль-Хумаиди. «Инновационная формула цемента для предотвращения проблем с миграцией газа в скважинах высокого/высокого давления». Доклад представлен на Международном симпозиуме SPE по нефтепромысловой химии, Вудлендс, Техас, апрель 2009 г.

С., Наср-Эль-Дин, Х.А., и Ахмад Аль-Хумаиди. «Инновационная формула цемента для предотвращения проблем с миграцией газа в скважинах высокого/высокого давления». Доклад представлен на Международном симпозиуме SPE по нефтепромысловой химии, Вудлендс, Техас, апрель 2009 г.

Расширенный поиск

Миграция газа через цементные колонны уже много лет является проблемой отрасли. Наиболее проблемные участки для миграции газа возникают в глубоких газовых скважинах. Чтобы контролировать миграцию газа, плотность цемента, необходимая для успешного цементирования зоны, может достигать 170 фунтов на кубический фут (фунтов на кубический фут). По мере схватывания цементного раствора гидростатическое давление на пласт снижается. Во время этого перехода пластовые газы могут проходить вверх через столб цемента, в результате чего газ остается на поверхности. Проницаемые каналы, из которых течет газ, вызывают проблемы с эксплуатацией и безопасностью на буровой площадке.

Во время этого перехода пластовые газы могут проходить вверх через столб цемента, в результате чего газ остается на поверхности. Проницаемые каналы, из которых течет газ, вызывают проблемы с эксплуатацией и безопасностью на буровой площадке.

Существующие рецептуры цемента высокой плотности не обеспечивают хорошего предотвращения миграции газа из-за оседания и последующего увеличения проницаемости. Для решения проблемы оседания и снижения проницаемости цемента была разработана формула, обеспечивающая отличное предотвращение газообразования.

Установка миграции газа помогла протестировать и оптимизировать рецептуры цемента для измерения расхода газа через цементные колонны. Установка газовой миграции состояла из следующих компонентов: компьютер, сбор данных, определение проницаемости по всей длине, два определения проницаемости по частичной длине, измерение изменения объема цемента, расходомер газа и электронное определение массы фильтрата. Ограничения по давлению и температуре составляют максимум 2000 фунтов на квадратный дюйм и 350°F. Были оценены различные химические вещества для предотвращения миграции газа. Были разработаны и оценены специальные типы цементов для возможного использования для цементирования газовых скважин. Было исследовано добавление инертных частиц в цемент и их влияние на предотвращение миграции газа.

Были оценены различные химические вещества для предотвращения миграции газа. Были разработаны и оценены специальные типы цементов для возможного использования для цементирования газовых скважин. Было исследовано добавление инертных частиц в цемент и их влияние на предотвращение миграции газа.

В этой статье была разработана новая цементная система, которая позволила значительно предотвратить образование газов. Эффективность этой системы превосходит имеющиеся составы и обладает большим потенциалом для улучшения изоляции ствола скважины в глубоких газовых скважинах.

Ключевые слова:

подбор и рецептура бурового раствора,

химия бурового раствора,

свойство бурового раствора,

рецептура цемента,

цементное имущество,

буровые растворы и материалы,

рецептура бурового раствора,

цемент,

цементная колонна,

кл-г цемент 25

Предметы:

Буровые работы,

буровые растворы и материалы,

Крепление и цементирование,

Безопасность,

Выбор и рецептура бурового раствора (химия, свойства),

Управление и утилизация буровых растворов,

Рецептура цемента (химия, свойства),

Эксплуатационная безопасность

Вы можете получить доступ к этой статье, если купите или потратите загрузку.

От него зависят трудозатраты на этапах разгрузки и кладки.

От него зависят трудозатраты на этапах разгрузки и кладки.

Применять значительный слой теплоизолятора уже не надо.

Применять значительный слой теплоизолятора уже не надо. Показатели плотности в 500 кг/м³ применяются для малоэтажного строительства, меньшая плотность позволяет сооружать перекрытия и конструкции кровли с необходимыми данными по теплозащите. Дома получаются комфортные и теплые.

Показатели плотности в 500 кг/м³ применяются для малоэтажного строительства, меньшая плотность позволяет сооружать перекрытия и конструкции кровли с необходимыми данными по теплозащите. Дома получаются комфортные и теплые.

Низкая плотность не позволяет использовать их в качестве основы для стен, так как при значительной механической нагрузке они будут разрушаться. А вот в качестве утеплителя свою роль играет низкая плотность, ведь чем плотнее молекулы подстраиваются друг к другу, тем выше теплопроводность и холоду легче попасть в помещение. Поэтому блоки с низкой теплопроводностью обеспечивают более эффективную теплоизоляцию,

Низкая плотность не позволяет использовать их в качестве основы для стен, так как при значительной механической нагрузке они будут разрушаться. А вот в качестве утеплителя свою роль играет низкая плотность, ведь чем плотнее молекулы подстраиваются друг к другу, тем выше теплопроводность и холоду легче попасть в помещение. Поэтому блоки с низкой теплопроводностью обеспечивают более эффективную теплоизоляцию, Подобный показатель позволяет строить многоэтажное жилье и промышленные здания. За счет более низкой стоимости возводимые стены из газоустойчивых блоков вытесняют традиционные кирпичные и железобетонные.

Подобный показатель позволяет строить многоэтажное жилье и промышленные здания. За счет более низкой стоимости возводимые стены из газоустойчивых блоков вытесняют традиционные кирпичные и железобетонные. Блоки плотностью выше 600 кг/м3 способны выдерживать 50 циклов замораживания и оттаивания, что составляет 50 климатических лет.

Блоки плотностью выше 600 кг/м3 способны выдерживать 50 циклов замораживания и оттаивания, что составляет 50 климатических лет.

Но полка уже может разрушиться, так как крепления могут просто выскользнуть из стены.

Но полка уже может разрушиться, так как крепления могут просто выскользнуть из стены. При нанесении на стену из газосиликатных блоков он не способен скрыть швы между блоками, а при наступлении холодов на нем появляются заметные трещины. Это связано с разницей температур и изменениями герметичности материала.

При нанесении на стену из газосиликатных блоков он не способен скрыть швы между блоками, а при наступлении холодов на нем появляются заметные трещины. Это связано с разницей температур и изменениями герметичности материала.