Допустимая нагрузка на пустотные плиты перекрытия

ОТГРУЗИЛИ ИЗДЕЛИЙ

с 2008 года:

тонн

по чертежам

тонн

по сериям и ТУ

тонн

из артбетона

Допустимая нагрузка на плиты перекрытия пустотные – важнейшая характеристика изделия для строителей и ремонтников. От верного проектирования перекрытия зависит итоговая прочность сооружения. Как читать маркировку, определять допустимый вес и хранить плиты без ущерба устойчивости к нагрузке?

Что означает маркировка плит?

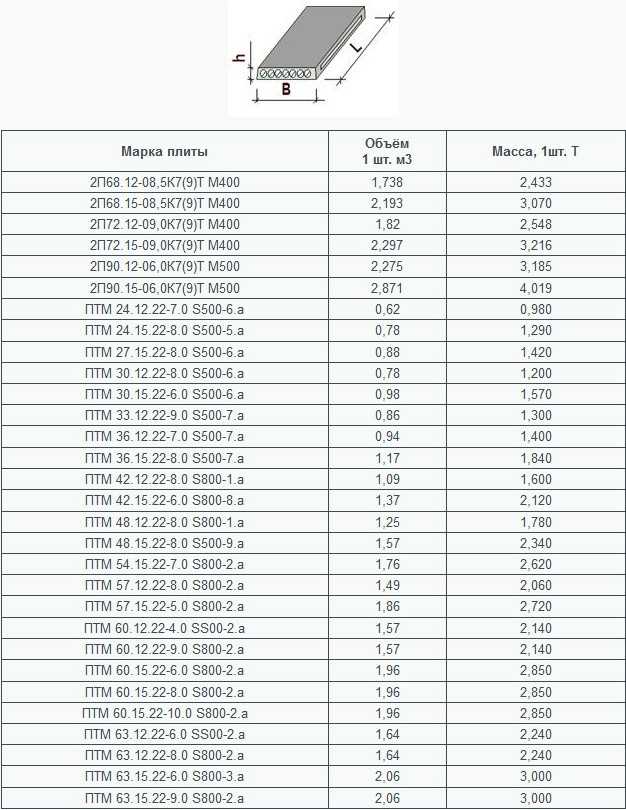

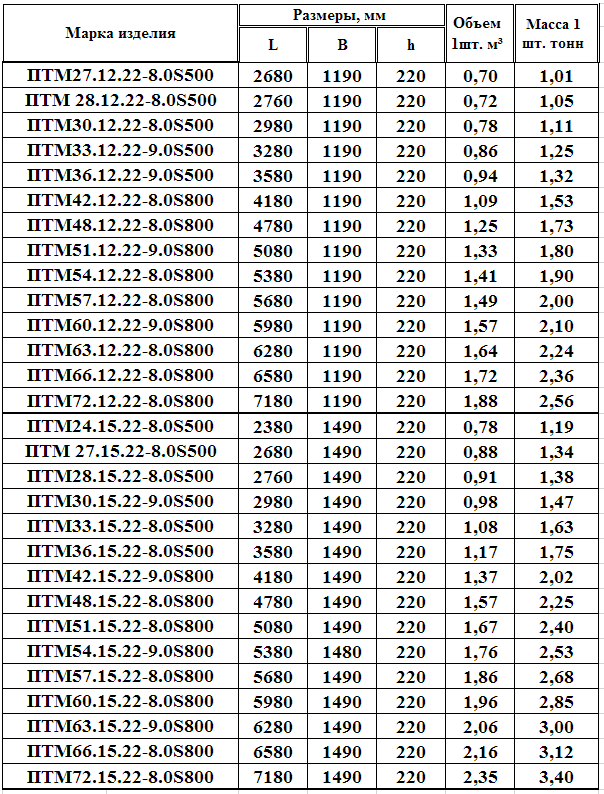

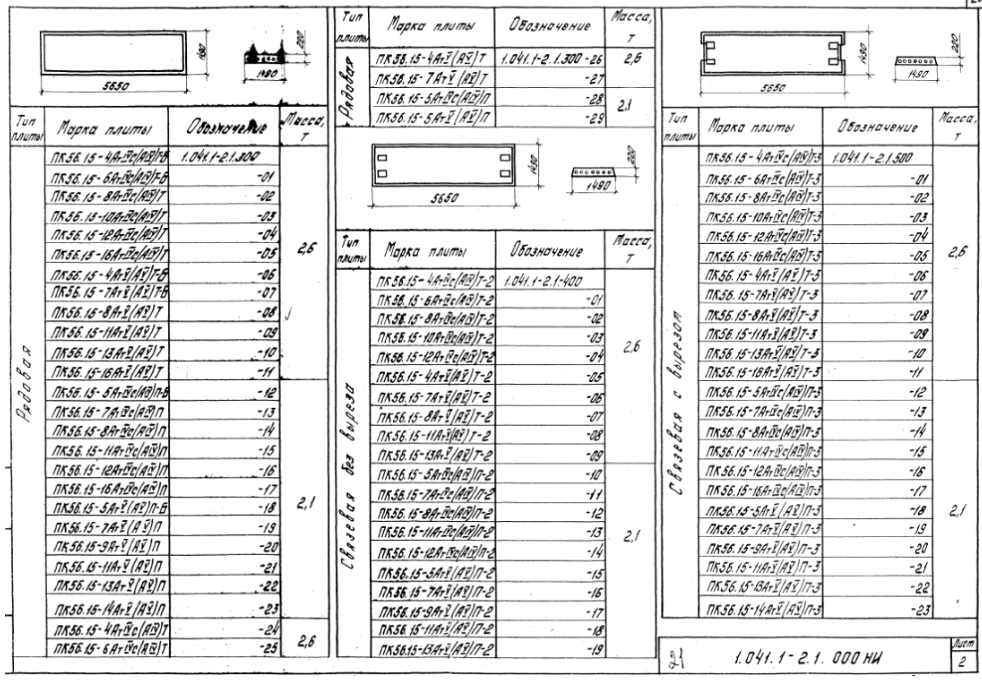

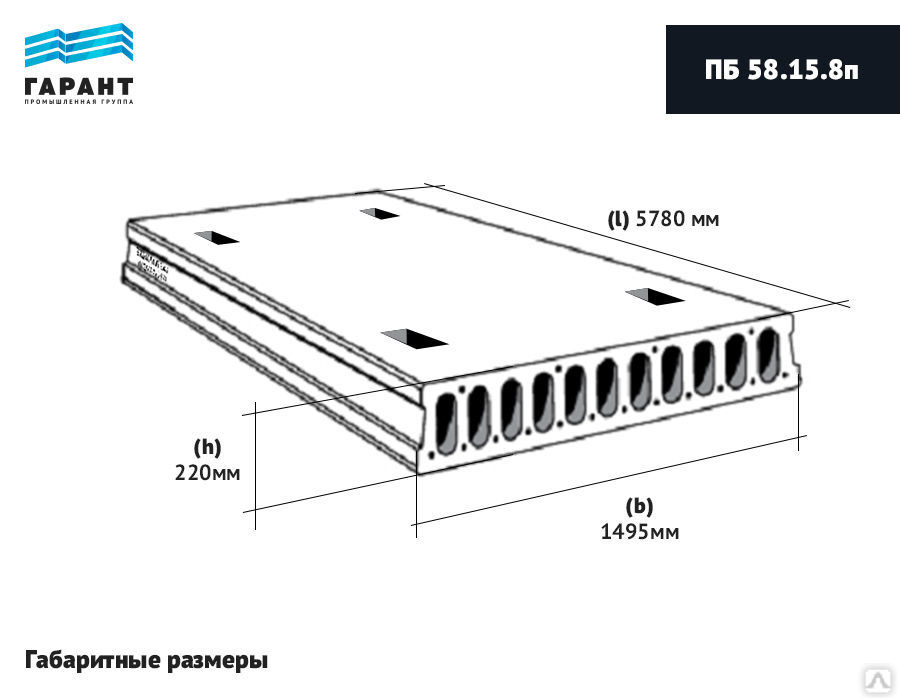

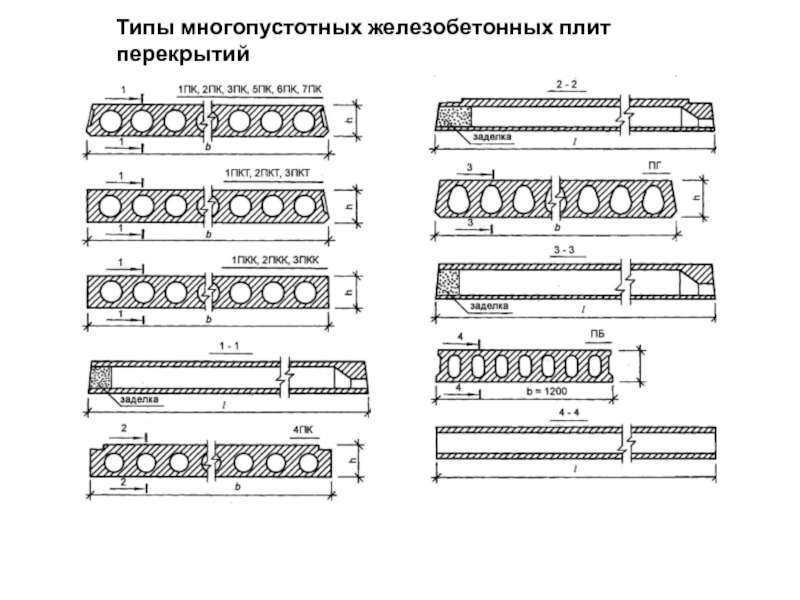

Сортамент плит перекрытия пустотных составлен с учетом их размеров и прочности.

Маркировка начинается с аббревиатуры ПК, то есть «плита круглопустотная», и содержит описание продукции.

Разберем значение цифр на примере названия ПК-30-12-8:

- 30 — длина пустотной плиты перекрытия в дециметрах

- 12 — ширина изделия в дм

- 8 — максимальная нагрузка на 1 дм2 в кг, то есть 800 кг на м2, в которые входит и вес самой плиты

В маркировке цифры округляются, в приведенном примере реальная длина плит перекрытия пустотных составит около 1180 см, а ширина – 1190 см.

Указанные параметры нагрузки используются чаще всего, однако возможны и другие значения – от 500 до 1500 кг на м2. В планировке жилых и офисных помещений стандартная нагрузка на плиты перекрытия пустотные 800 кг/м2, как правило, отвечает эксплуатационным требованиям.

Как рассчитывать допустимую нагрузку

Для проверки, выдержит ли выбранная плита внутренние элементы, вычитают из проектных значений разные виды нагрузок:

- собственную массу изделия на м2

- оформление напольного покрытия (стяжки, утеплители, декор)

- привнесенную статическую нагрузку (мебель, техника)

- динамическую нагрузку (люди, животные)

Сортамент пустотных плит перекрытия содержит множество изделий, нужно рассчитать оптимальное заполнение проема с учетом массы плит и нагрузок.

Пример расчета веса внутренней стены:

800 кг/м2 — 300 кг/м2 (вес конкретной плиты по ГОСТу) — 150 кг/м2 (максимальный вес стяжки, утеплителя и напольного покрытия по СНиП) – 150 кг/м2 (минимальные нормы на привнесенную статическую и динамическую нагрузку) — 200 кг/м2.

Итоговая цифра означает максимально допустимый вес планируемых конструкций. Располагать их следует ближе к торцам плит. Важно помнить, что постоянные статические нагрузки скапливаются и могут привести к прогибу изделия, поэтому лучше не достигать максимума.

Правильное хранение плит перекрытия

Чтобы не допустить уменьшения проектной прочности пустотных плит еще до монтажа, следует выполнять основные правила их складирования:

- Укладываются петлями вверх на твердую ровную поверхность, лучше асфальт или щебень, без контакта с землей, на перегородки от 15 см высотой.

- Между плитами в районе петель строго друг под другом – деревянные бруски толщиной 2,5-3 см.

- Высота штабеля – не более 2,5 м

- Сверху накрыть водонепроницаемой пленкой или рубероидом

Точное соблюдение условий хранения плит перекрытия и грамотный монтаж позволят легко выйти на расчетные показатели нагрузок.

Также рады Вам предложить:

- Особенности водоотводных лотков

- Наземные системы водоотвода

- Стеклопластиковые лотки для водоотвода

Моделирование перепада отметок плиты перекрытия

Теги:

#ЛИРА-САПР

#САПФИР

#плита

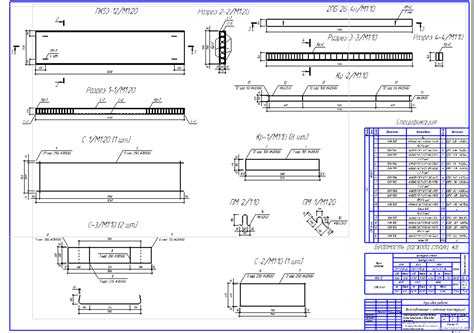

Рассмотрим случай в проектировании плит перекрытий, когда требуется выполнить устройство плит на разных отметках, но плиты должны быть соединены друг с другом монолитной стеной.

Особенность работы такой конструкции в том, что плиты, за счёт соединяющей их стены, вступают в совместную работу, и деформируются как балка двутаврового сечения, у которой полками служат сами плиты а стенкой – монолитная стена. Стенка будет воспринимать, преимущественно, касательные напряжения, плиты, в месте примыкания к стене, будут воспринимать мембранные усилия (сжатие и растяжение), тем самым обеспечивая работу двутавра на изгиб.

В качестве примера, рассмотрим конструкцию, изображённую на рисунке: плиты перекрытия, находящиеся на разных отметках, опираются на колонны, а в осях 2/А-Г, соединяются между собой монолитной стеной, которая, в свою очередь, опирается на монолитные стены в осях 2/А, 2/Г. Ввиду того, что конструкция целиком выполняется из монолитного железобетона, плиты в месте примыкания к стене образуют двутавровую балку с жёстким защемлением на опорах.

Общий вид конструкции

Для выполнения расчёта, к конструкции прикладывается нагрузка 0. 6 т/м2 на поверхность плит. Моделирование выполняем в ПК САПФИР. В месте стыковки плит со стеной, необходимо получить согласованную сеть триангуляции, с шагом равным толщине стены, для этого, наиболее рационально, применить технологию, показанную в статье https://rflira.ru/kb/108/1216/

6 т/м2 на поверхность плит. Моделирование выполняем в ПК САПФИР. В месте стыковки плит со стеной, необходимо получить согласованную сеть триангуляции, с шагом равным толщине стены, для этого, наиболее рационально, применить технологию, показанную в статье https://rflira.ru/kb/108/1216/

Расчёт модели в ПК ЛИРА САПР

На основании модели, выполненной в САПФИР, получаем модель в ПК ЛИРА САПР.

Общий вид модели в ПК ЛИРА САПР

Разбивка сети КЭ в месте примыкания плит к стене

По результатам статического расчёта, получаем следующую картину деформации:

Деформации расчётной схемы под действием вертикальных нагрузок

Анализ внутренних усилий в осях 2/Б-В

Если представить, что плиты, работающие совместно со стеной, образуют двутавровое сечение балки, то наибольший изгибающий момент, будет возникать в середине пролёта, а именно в осах 2/Б-В. Выделим фрагмент схемы, находящийся в середине пролёта.

Мозаика напряжений Ny для всей конструкции

Мозаика напряжений Nx для всей конструкции

Мозаика напряжений Txy для всей конструкции

Мозаики внутренних усилий в элементах схемы в месте примыкания плит к стене. Показан участок в середине пролёта Б-В

Анализ внутренних усилий показывает, что в плитах наибольшую интенсивность имеют напряжения Ny, направленные, в рамках данной задачи, вдоль глобальной оси Y. Изгибающие моменты в направлении осей Х и Y незначительны. Исходя из этого, можно предположить, что при подборе арматуры, наибольшая площадь потребуется по направлению оси Y в верхней и нижней зоне плиты.

В стенке, внутренние усилия Ny, максимальны в месте примыкания к плитам. Изгибающий момент Мх, соизмерим с внутренним усилием Ny. На основании этого, можно предположить, что наибольшая площадь арматуры в стенах, потребуется по направлению оси Y в месте примыкания к плитам, а также по направлению глобальной оси Z (местной оси Х1 стены), в зоне растяжения.

Анализ внутренних усилий в осях 2/А

Поскольку опирание балки на стены жёсткое, то на опорах будет возникать максимальный изгибающий момент в верхней зоне, а также, максимальная поперечная сила. Проанализируем внутренние усилия в опорной зоне.

Мозаики внутренних усилий в элементах схемы в месте примыкания плит к стене. Показан участок в зоне опирания плиты на нижележащую конструкцию.

Анализ внутренних усилий показывает, что наибольшая концентрация напряжений, происходит в месте опирания конструкции на нижестоящую стену. Напряжения Nx, Ny имеют там наибольшую интенсивность, в плите и стенке двутавра.

Дополнительно, в стенке наблюдается большое значение внутренних усилий Nx в месте опирания её на противоположный край нижестоящей стены. Интенсивность изгибающих моментов не сопоставима с интенсивностью напряжений Nx, Ny, так что они не должны оказать существенного влияния на результаты подбора арматуры.

Подбор армирования

Для подбора армирования, выполним настройку вариантов конструирования, а также материалов для расчёта ж/б конструкций. Расчёт выполняется по СП 63.13330.2018.

Расчёт выполняется по СП 63.13330.2018.

Характеристики для подбора арматуры в плитах

В рамках данной задачи, принят минимальный процент армирования 0.001%, чтобы минимизировать площадь арматуры, устанавливаемую по конструктивным требованиям, на участках с наименьшими внутренними усилиями

Характеристики для подбора арматуры в стенах

Выполним расчёт армирования конструкции. Проанализируем мозаики продольного армирования в стене и примыкающих участках плит. Поскольку результаты армирования симметричны, относительно оси проходящей через середину пролёта, отобразим на экране результаты для участка длиной 3/5 пролёта от опоры.

Площадь полной арматуры на 1пм по оси Y у нижней грани. Слева – общий вид балки. Справа – опорный участок.

Наибольшая интенсивность армирования по Y у нижней грани наблюдается в нижней плите в середине пролёта, т.е. в местах с наибольшими растягивающими напряжениями.

На опорных участках, наибольшая интенсивность армирования, наблюдается в верхней части стены. В верхней плите, на опорном участке, также требуется установить продольную арматуру, вдоль оси Y, у нижней грани, но её площадь меньше, чем площадь арматуры в стене.

В рамках данной задачи, местная ось Y1, для результатов, направлена вдоль глобальной оси Y для элементов плит и стен. Направление местной оси Z1 стены, совпадает с направлением глобальной оси X

Площадь полной арматуры на 1пм по оси Y у верхней грани. Слева – общий вид балки. Справа – опорный участок

Большая интенсивность армирования по оси Y в верхней зоне, наблюдается в середине пролёта, в нижней плите. В верхней плите, наибольшая интенсивность, наблюдается на опоре.

Площадь полной арматуры на 1пм по оси X у нижней грани

В плитах, наибольшее армирование по оси Х у нижней грани, наблюдается в нижней плите, на участках не примыкающих к стене.

В стене, армирование по Х у нижней (ближняя) грани, увеличивается по мере приближениям к опорной зоне, что соответствует работе балки на поперечную силу.

Площадь полной арматуры на 1пм по оси X у верхней грани

В плитах, наибольшая площадь арматуры по Х у верхней грани, требуется в верхней плите на опорных участках. Также, наблюдаются участки с большой интенсивностью армирования в нижней плите, в месте непосредственного примыкания к стене, а также, в месте опирания на нижестоящую конструкцию.

Максимальное армирование стены наблюдается в опорной зоне.

Разная интенсивность армирования стены у верхней (ближняя) и нижней (дальняя) граней, обусловлена действием изгибающего момента, передаваемого на стену плитами перекрытия, который вызывает растяжение нижней (ближняя) грани плиты.

В плитах, в пролёте и в опорной зоне, потребовалось установить армирование по расчёту в верхней и нижней зонах плиты, что обусловлено действием напряжений Nx, Ny.

Пристальный взгляд на процесс сквозного покрытия печатных плат | Блог Advanced PCB Design

Ключевые выводы

Обзор основных этапов изготовления многослойных печатных плат.

Понимание процесса металлизации сквозных отверстий при изготовлении печатной платы.

Некоторые рекомендации по проектированию и подсказки для работы с деталями со сквозными отверстиями.

Материнская плата компьютера с широким ассортиментом сквозных отверстий разного размера

Это не всегда очевидно, но на большинстве печатных плат полно отверстий. Отверстия для печатных плат используются по разным причинам, причем более крупные отверстия обеспечивают устойчивую основу для монтажных кронштейнов, направляющих, разъемов и переключателей. Эти отверстия могут быть лишены какого-либо металлического покрытия, чтобы обеспечить наиболее прочное механическое крепление для деталей, которые к ним крепятся болтами. Однако большинство отверстий на печатной плате покрыты металлом для пайки сквозных выводов компонентов и для обеспечения внутрислойного соединения для сигналов. Металлизированные сквозные отверстия также используются для заземления корпусов более крупных деталей и отвода тепла от горячих компонентов для рассеивания по слоям платы.

Эти отверстия могут быть лишены какого-либо металлического покрытия, чтобы обеспечить наиболее прочное механическое крепление для деталей, которые к ним крепятся болтами. Однако большинство отверстий на печатной плате покрыты металлом для пайки сквозных выводов компонентов и для обеспечения внутрислойного соединения для сигналов. Металлизированные сквозные отверстия также используются для заземления корпусов более крупных деталей и отвода тепла от горячих компонентов для рассеивания по слоям платы.

Поскольку успешная компоновка печатной платы зависит от правильного использования этих отверстий, дизайнеры должны знать о них как можно больше. Неправильное размещение и конфигурация отверстий на печатной плате может привести к производственным проблемам и снижению производительности. В этой статье мы обсудим передовой опыт использования отверстий в конструкции печатной платы и более подробно рассмотрим процесс металлизации сквозных отверстий.

Как изготавливается многослойная печатная плата

Чтобы понять процесс металлизации сквозных отверстий, давайте сначала рассмотрим основные этапы изготовления многослойной печатной платы:

- Пары внутренних слоев печатной платы начинаются со слоя материала сердцевины, покрытого медной фольгой.

- Следы и контактные площадки создаются экспонированием изображения схемы на фоторезистивном материале, нанесенном на медную фольгу. Экспонированный фоторезист затвердевает, создавая защитный рисунок схемы на меди, а остатки неэкспонированного мягкого материала удаляются химическим путем.

- Пара внутренних слоев подвергается химическому травлению для удаления всей незащищенной меди с платы. После завершения защитный фоторезист снимается, оставляя медную схему.

- Глухие, заглубленные и микроотверстия изготавливаются рядом с парами слоев с помощью механического или лазерного сверления.

- Затем пары слоев укладываются вместе со слоем стекловолокна и эпоксидной смолы между ними для создания композитной печатной платы.

- С тонкими слоями медной фольги, нанесенными на внешние поверхности, многослойная печатная плата подвергается воздействию тепла и давления, в результате чего эпоксидная смола плавится и связывает слои вместе.

- Сквозные отверстия теперь просверлены через весь пакет печатной платы для пайки компонентов, переходных отверстий и отверстий без покрытия для монтажа механических частей. Большинство этих отверстий будут покрыты металлом и обычно просверлены до желаемого размера готового отверстия, чтобы учесть толщину покрытия.

- Наконец, схема на внешних слоях платы создается и наносится вместе с просверленными сквозными отверстиями.

- После завершения процесса покрытия открытые медные схемы и сквозные отверстия покрываются слоем олова для защиты.

- Затвердевший фоторезист, покрывающий остальную часть платы, удален, а медь, которую он защищал, вытравлена химическим способом.

- После снятия защитной пленки основное изготовление печатной платы завершено. Затем производитель завершает проект, добавляя отделку поверхности, паяльную маску и шелкографию.

Теперь, когда мы рассмотрели основы изготовления многослойных печатных плат, давайте рассмотрим фактический процесс металлизации, используемый для изготовления сквозных отверстий в плате.

Печатная плата без каких-либо деталей показывает отверстия разного размера, просверленные насквозь

Процесс металлизированного сквозного отверстия контакты компонентов на изображении выше. Хотя это готовая печатная плата, на которую уже нанесено покрытие, на ней все же показаны различные отверстия, которые просверливаются в печатной плате во время ее изготовления.

Процесс нанесения покрытия начинается после того, как печатная плата была объединена под воздействием тепла и давления и просверлены все сквозные отверстия:

- Отверстия очищаются от остатков сверления. Этот мусор может включать остатки смолы внутри отверстий, заусенцы на краях или другие загрязнения. Изготовители будут использовать химические вещества и абразивные процессы для этой очистки.

- Тонкий слой меди химически наносится на поверхность платы и через отверстия.

Это химическое осаждение меди обеспечивает прочную основу в отверстиях для последующего закрепления обычного медного покрытия.

Это химическое осаждение меди обеспечивает прочную основу в отверстиях для последующего закрепления обычного медного покрытия. - Внутренняя часть отверстий также может быть подвергнута микротравлению для дальнейшего улучшения основы, к которой медь прикрепляется во время металлизации.

- Схема создается на внешних слоях путем экспонирования изображения на покрытии из фоторезиста. Это тот же процесс, который используется с внутренними слоями, но вместо этого используется перевернутое изображение, чтобы показать все, кроме схемы.

- Мягкий неэкспонированный материал удаляется химическим способом, обнажая медные схемы под ним, в то время как остальная часть платы защищена затвердевшим резистом.

- Открытые медные схемы, включая просверленные отверстия, покрыты медью для увеличения веса металла.

Гальваническое покрытие

Гальваническое покрытие — это процесс, используемый для нанесения дополнительного количества меди на печатную плату. Печатная плата будет подключена к катоду или отрицательному заряду электрического тока, а затем вся сборка будет погружена в химическую ванну для нанесения покрытия. Растворенная в химической ванне медь притягивается к отрицательному заряду и прилипает к внешним слоям и сквозным отверстиям печатной платы.

Печатная плата будет подключена к катоду или отрицательному заряду электрического тока, а затем вся сборка будет погружена в химическую ванну для нанесения покрытия. Растворенная в химической ванне медь притягивается к отрицательному заряду и прилипает к внешним слоям и сквозным отверстиям печатной платы.

Гальванопокрытие — это строго контролируемый процесс, обеспечивающий равномерное нанесение меди. Во время гальванического покрытия печатная плата поочередно погружается в гальванические растворы и чистящие ванны для точного достижения желаемого веса меди. После завершения процесса покрытия на гальваническую медь наносится защитное олово для защиты, после чего излишки меди удаляются травлением.

Далее мы рассмотрим некоторые аспекты проектирования, которые необходимо учитывать разработчикам при работе со сквозными отверстиями в макетах печатных плат.

Некоторые примеры элементов со сквозными отверстиями на печатной плате

Компоновка печатной платы.

Рекомендации при проектировании с элементами со сквозными отверстиями . В настоящее время компоненты для поверхностного монтажа (SMT) являются доминирующим стилем упаковки, используемым при проектировании печатной платы. Детали SMT обладают многими преимуществами по сравнению с их более крупными собратьями со сквозными отверстиями, такими как более низкая стоимость, большая доступность, лучшие характеристики сигнала и меньше места на плате. Однако это не означает, что мир дизайна скоро увидит конец сквозных деталей. Компоненты со сквозным отверстием по-прежнему необходимы по следующим причинам:

Рекомендации при проектировании с элементами со сквозными отверстиями . В настоящее время компоненты для поверхностного монтажа (SMT) являются доминирующим стилем упаковки, используемым при проектировании печатной платы. Детали SMT обладают многими преимуществами по сравнению с их более крупными собратьями со сквозными отверстиями, такими как более низкая стоимость, большая доступность, лучшие характеристики сигнала и меньше места на плате. Однако это не означает, что мир дизайна скоро увидит конец сквозных деталей. Компоненты со сквозным отверстием по-прежнему необходимы по следующим причинам:

Прочность: Соединяющие детали, такие как разъемы и переключатели, значительно выигрывают от прочного крепления сквозных штифтов. Разъемы SMT могут быть сорваны прямо с их контактных площадок, если для отсоединения ответного разъема используется слишком большое усилие.

Мощность: Более крупные детали поверхностного монтажа, предназначенные для силовых приложений, могут быть плохо припаяны из-за большого количества металла, который необходимо нагреть.

Кроме того, силовые компоненты имеют прочное сквозное соединение для сильноточных цепей, а также механическую и термическую стабильность.

Кроме того, силовые компоненты имеют прочное сквозное соединение для сильноточных цепей, а также механическую и термическую стабильность.Тепло: Покрытый сквозным отверстием штифт обеспечивает гораздо лучший проводник тепла для высокотемпературных деталей. Многие из этих деталей предназначены для крепления болтами к печатной плате для дополнительного отвода тепла через заземляющий слой.

Рекомендации по проектированию сквозных отверстий

Компоненты сквозных отверстий будут использоваться в течение очень долгого времени, поэтому необходимо учитывать некоторые рекомендации по проектированию:

Пайка: Детали со сквозными отверстиями обычно собираются на плате с помощью системы пайки волной припоя. Плата проходит над волной расплавленного припоя, который проникает в сквозные отверстия и вокруг выводов вставленных компонентов, обеспечивая хорошее паяное соединение.

Однако детали для поверхностного монтажа, размещенные на обратной стороне платы, могут не подойти для этого процесса. Детали SMT часто приходится блокировать от волны или детали со сквозными отверстиями приходится припаивать вручную. Рекомендуется проконсультироваться с производителем о размещении деталей, чтобы избежать подобных узких мест при сборке.

Однако детали для поверхностного монтажа, размещенные на обратной стороне платы, могут не подойти для этого процесса. Детали SMT часто приходится блокировать от волны или детали со сквозными отверстиями приходится припаивать вручную. Рекомендуется проконсультироваться с производителем о размещении деталей, чтобы избежать подобных узких мест при сборке.Расстояние: Убедитесь, что между компонентами имеется достаточное расстояние, чтобы упростить автоматизированные системы пайки, такие как волна. Меньшие детали SMT иногда могут быть затенены более крупными деталями со сквозными отверстиями, что препятствует их надлежащей пайке. Также важно оставить достаточно места между деталями для ручной доработки.

Основания: Как и в случае с любой другой деталью, обязательно используйте рекомендуемые производителями размеры основания, чтобы плату можно было собрать.

Хотя некоторые детали, такие как резисторы со сквозными отверстиями, могут использовать отверстия с разным расстоянием между ними, в большинстве деталей это невозможно.

Хотя некоторые детали, такие как резисторы со сквозными отверстиями, могут использовать отверстия с разным расстоянием между ними, в большинстве деталей это невозможно.Размер отверстия: Всегда используйте рекомендуемый размер отверстия для диаметра шага детали. Слишком большие сквозные отверстия не будут захватывать расплавленный припой, что приведет к плохому паяному соединению, а слишком маленькие отверстия могут не позволить вставить вывод детали.

Учитывая все требования к компоновке печатной платы в отношении деталей со сквозными отверстиями и ограничений, может быть сложно спроектировать полностью изготавливаемую печатную плату. К счастью, такие системы проектирования, как Allegro PCB Editor от Cadence, имеют встроенные функции, помогающие в этом.

Использование 3D-возможностей вашей CAD-системы может помочь вам избежать столкновений и других производственных проблем процесс сквозных отверстий начинается с использования правильных посадочных мест на печатной плате. Allegro предлагает мастера создания посадочных мест и возможность подключения к службам библиотеки печатных плат, которые могут предоставлять модели компонентов непосредственно от их производителя. Allegro также имеет комплексный диспетчер ограничений, который позволяет дизайнерам настраивать свои макеты с правильными правилами, чтобы гарантировать, что ошибки не будут внесены во время макета. Наконец, чтобы дать разработчикам возможность подтверждать и проверять свои проекты, Allegro позволяет разработчикам импортировать другие конструкции печатных плат и механических частей, таких как системные корпуса. Используя 3D-возможности Allegro, дизайнеры могут точно увидеть, как их проекты будут выглядеть при сборке вместе с другими частями всей системы. Такой расширенный 3D-просмотр и проверка позволят проектировщикам избежать столкновений деталей и других проблем, которые могут нарушить производство.

Allegro предлагает мастера создания посадочных мест и возможность подключения к службам библиотеки печатных плат, которые могут предоставлять модели компонентов непосредственно от их производителя. Allegro также имеет комплексный диспетчер ограничений, который позволяет дизайнерам настраивать свои макеты с правильными правилами, чтобы гарантировать, что ошибки не будут внесены во время макета. Наконец, чтобы дать разработчикам возможность подтверждать и проверять свои проекты, Allegro позволяет разработчикам импортировать другие конструкции печатных плат и механических частей, таких как системные корпуса. Используя 3D-возможности Allegro, дизайнеры могут точно увидеть, как их проекты будут выглядеть при сборке вместе с другими частями всей системы. Такой расширенный 3D-просмотр и проверка позволят проектировщикам избежать столкновений деталей и других проблем, которые могут нарушить производство.

Для получения дополнительной информации о проектировании с учетом технологичности прочтите эту электронную книгу от Cadence.

Ведущие поставщики электроники полагаются на продукты Cadence для оптимизации потребностей в мощности, пространстве и энергии для широкого спектра рыночных приложений. Если вы хотите узнать больше о наших инновационных решениях, поговорите с нашей командой экспертов или подпишитесь на наш канал YouTube.

Запросить оценку

Решения Cadence PCB — это комплексный инструмент для проектирования от начала до конца, позволяющий быстро и эффективно создавать продукты. Cadence позволяет пользователям точно сократить циклы проектирования и передать их в производство с помощью современного отраслевого стандарта IPC-2581.

Подпишитесь на Linkedin

Посетите вебсайт

Больше контента от Cadence PCB Solutions

УЗНАТЬ БОЛЬШЕ

|

Это химическое осаждение меди обеспечивает прочную основу в отверстиях для последующего закрепления обычного медного покрытия.

Это химическое осаждение меди обеспечивает прочную основу в отверстиях для последующего закрепления обычного медного покрытия. Кроме того, силовые компоненты имеют прочное сквозное соединение для сильноточных цепей, а также механическую и термическую стабильность.

Кроме того, силовые компоненты имеют прочное сквозное соединение для сильноточных цепей, а также механическую и термическую стабильность. Однако детали для поверхностного монтажа, размещенные на обратной стороне платы, могут не подойти для этого процесса. Детали SMT часто приходится блокировать от волны или детали со сквозными отверстиями приходится припаивать вручную. Рекомендуется проконсультироваться с производителем о размещении деталей, чтобы избежать подобных узких мест при сборке.

Однако детали для поверхностного монтажа, размещенные на обратной стороне платы, могут не подойти для этого процесса. Детали SMT часто приходится блокировать от волны или детали со сквозными отверстиями приходится припаивать вручную. Рекомендуется проконсультироваться с производителем о размещении деталей, чтобы избежать подобных узких мест при сборке. Хотя некоторые детали, такие как резисторы со сквозными отверстиями, могут использовать отверстия с разным расстоянием между ними, в большинстве деталей это невозможно.

Хотя некоторые детали, такие как резисторы со сквозными отверстиями, могут использовать отверстия с разным расстоянием между ними, в большинстве деталей это невозможно.

Это полный пакет.

Это полный пакет.  Он разработан для применения в аэрокосмической отрасли, чтобы соответствовать требованиям по дегазации.

Он разработан для применения в аэрокосмической отрасли, чтобы соответствовать требованиям по дегазации.