404

Каталог железобетонных изделий

В каталоге представлено более 26 500 наименований ЖБИ продукции.

Регионы: г. Москва, Московская область и весь Центральный регион Российской Федерации.

-

Частное домостроение

-

Дорожное строительство

-

Инженерное строительство

-

Жилищное строительство

-

Энергетическое строительство

-

Мостовые переходы

-

Промышленное строительство

-

Водопропускные трубы

-

Железнодорожное строительство

-

Пластиковые трубы

Получите расчёт вашей заявки по телефону!

Мы перезвоним в течение 24ч

Нажимая на кнопку «Отправить заявку», вы даёте своё согласие на обработку персональных данных

Уважаемые клиенты!

У вас возникли вопросы при покупке и доставке железобетонных изделий? Вас не устраивает работа менеджеров или нашей компании? Мне, как владельцу компании «ДСК-Столица» не безразлично ваше мнение!

Ваше имя *

Электронная почта *

Текст обращения

Текст комментария

Проверочный код

30836

* — обязательные для заполнения поля

Даю своё согласие на обработку персональных данных

Заявка на заказ

Напишите, пожалуйста, наименование товара, его маркировку и количество:

Адрес доставки

Телефон *

Электронная почта

* — обязательные для заполнения поля

Нажмите на кнопку «Отправить заявку», вы даете свое согласие на обработку персонатьных данных.

Оформить кредит

Для удобной оплаты отправьте ваш номер, мы свяжемся с Вами

Ваше имя

Номер телефона *

Лица от 18 лет, паспорт РФ

* — обязательные для заполнения поля

Нажимая на кнопку «Отправить заявку», вы даёте своё согласие на обработку персональных данных

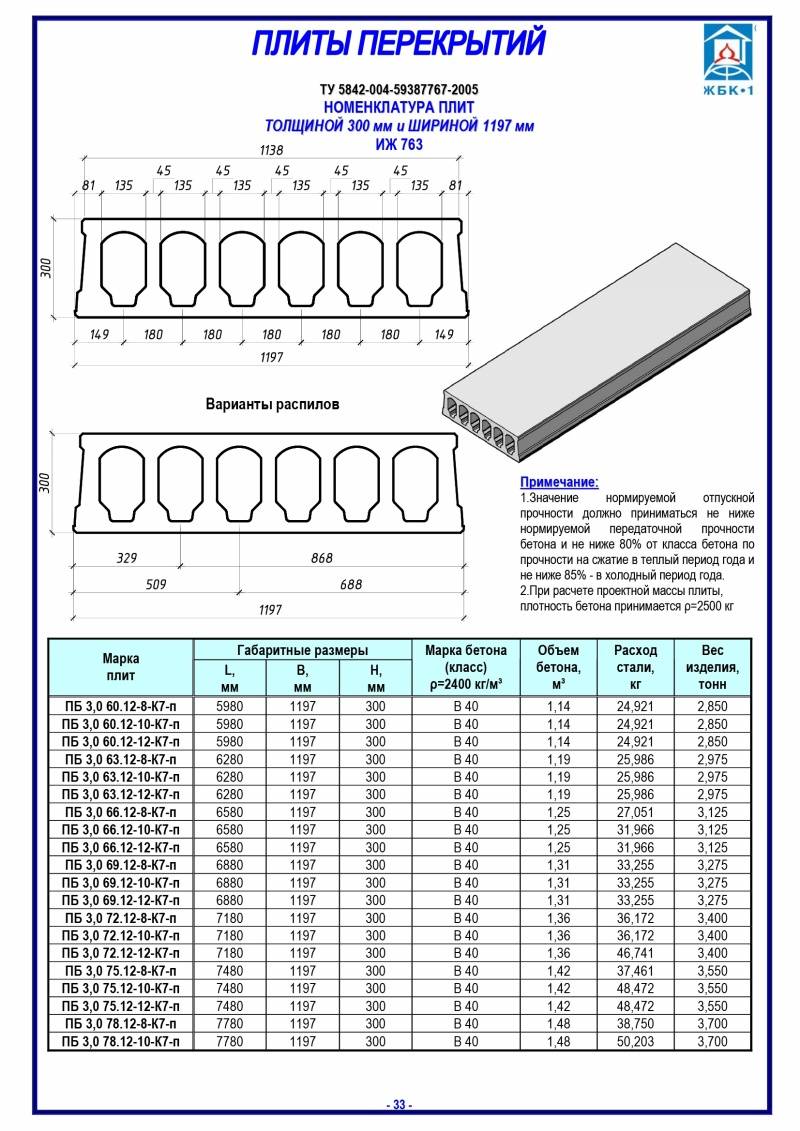

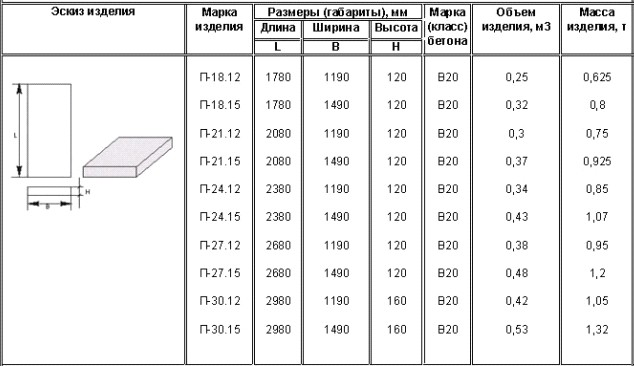

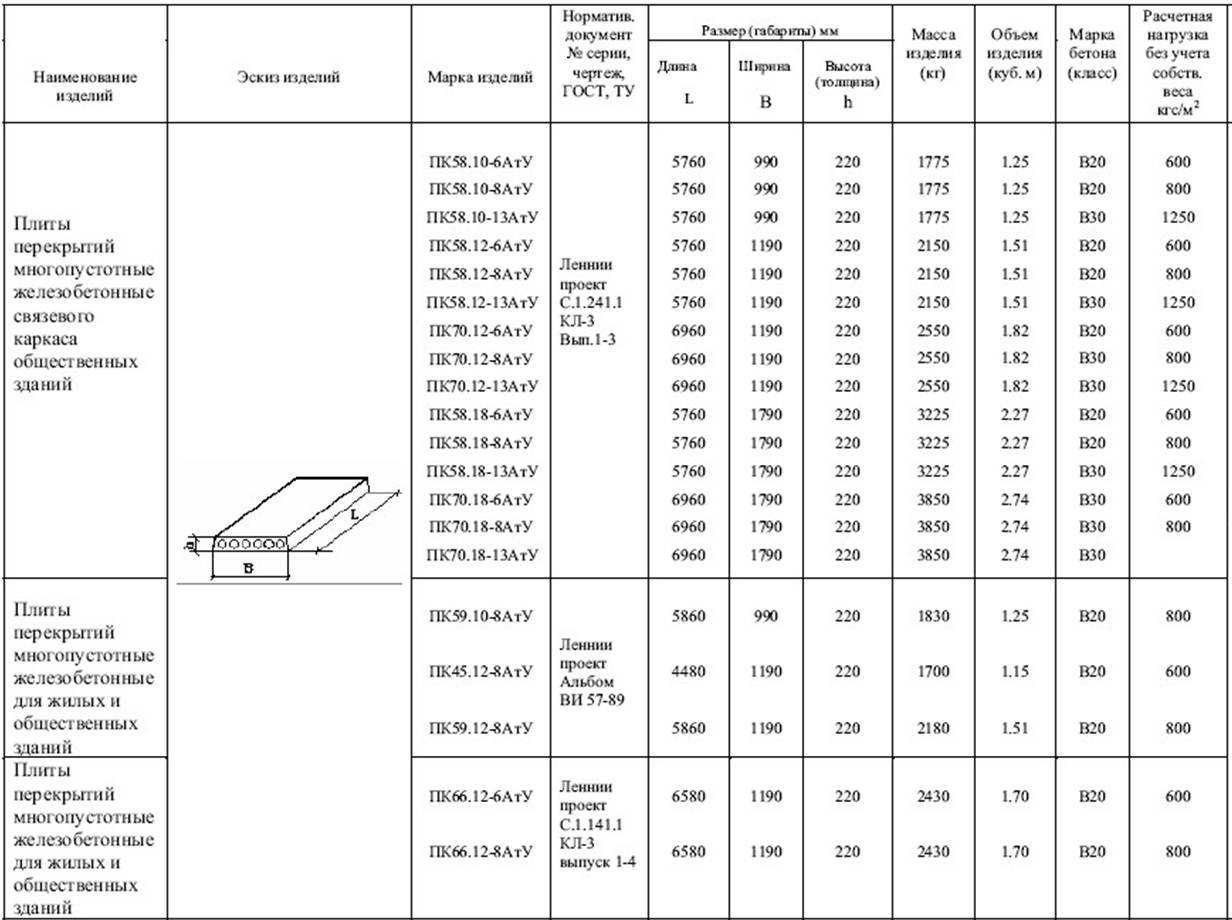

Масса пустотных плит — Справочник массы

главная ⇒ строймат ⇒ жби ⇒ плиты

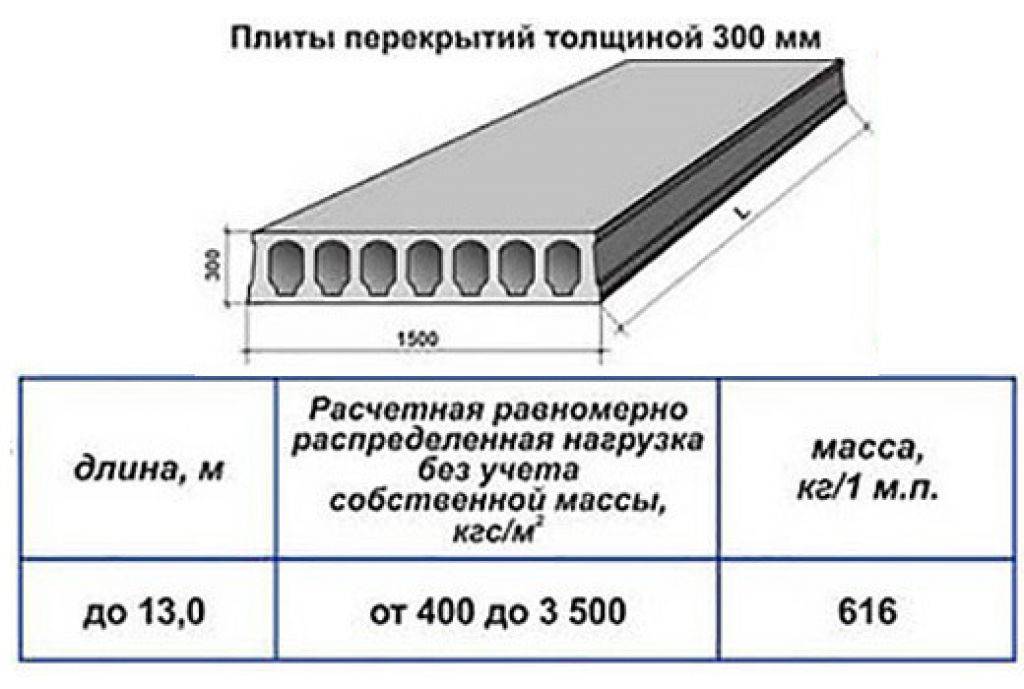

На строительной площадке при возведении несущей части перекрытий жилых зданий часто используют пустотные железобетонные плиты длиной 2.7 (м), шириной 1. 2 (м), толщиной 0.22 (м), вес их составляет 1000 (кг).

2 (м), толщиной 0.22 (м), вес их составляет 1000 (кг).

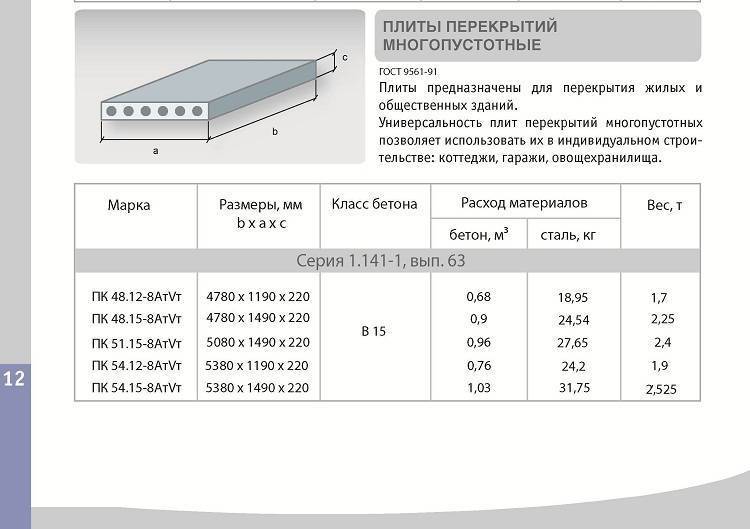

Стандартный вес пустотных плит:

Предприятия железобетонных изделий при производстве пустотных плит перекрытий ориентируются на стандарты ГОСТ 26434-2015.

Масса многопустотной плиты 1ПК толщиной 220 (мм) с круглыми пустотами диаметром 159 (мм) различной длины и ширины:

- 2400х1000 (мм) – 800 (кг), 2400х3600 (мм) – 2700 (кг), 2700х1200 (мм) – 1000 (кг), 2700х3000 (мм) – 2400 (кг), 3000х1500 (мм) – 1400 (кг), 3000х2400 (мм) – 2200 (кг).

Значения массы пустотных плит с круглыми пустотами диаметром 140 (мм) (2ПК) и плит безопалубочного формования (ПБ), габариты которых идентичны указанным образцам 1ПК, совпадают со значениями массы плит 1ПК.

Важно: пример маркировки пустотной плиты – «1ПК 60.15-4.5А800», что расшифровывается – «Плита 1ПК, длина 5980 (мм), ширина 1490 (мм), расчетная нагрузка 4.5 кПа, изготовлена из тяжелого бетона с напрягаемой арматурой класса А800».

| Общая масса пустотных плит | |||

|---|---|---|---|

| Чертеж Чертеж и параметры типовой модели | m (кг) Масса плиты в (кг) | Норматив Нормативный документ | |

| Пустотные | от 800 (кг) до 8700 (кг) | ГОСТ 26434-2015 | |

| Таблица массы пустотных плит, ГОСТ 26434-2015 | |||

|---|---|---|---|

| Марка Марка плиты | l (мм) Длины плиты в (мм) | b (мм) Ширина плиты в (мм) | m (т) Масса плиты в (т) |

| 1П 30.48 | 3000 | 4800 | 4.3 |

| 1П 30.54 | 3000 | 5400 | 4.9 |

| 1П 30.60 | 3000 | 6000 | 5.4 |

| 1П 30.66 | 3000 | 6600 | 5.9 |

1П 36. 48 48 | 3600 | 4800 | 5.2 |

| 1П 36.54 | 3600 | 5400 | 5.8 |

| 1П 36.60 | 3600 | 6000 | 6.5 |

| 1П 36.66 | 3600 | 6600 | 7.1 |

| 2П 24.60 | 2400 | 6000 | 5.8 |

| 2П 30.48 | 3000 | 4800 | 5.8 |

| 2П 30.54 | 3600 | 5400 | 6.5 |

| 2П 30.60 | 3600 | 6000 | 7.2 |

| 2П 36.24 | 3600 | 2400 | 3.5 |

| 2П 36.30 | 3600 | 3000 | 4.3 |

| 2П 36.36 | 3600 | 3600 | 5.2 |

| 2П 36.48 | 3600 | 4800 | 6.9 |

2П 36. 54 54 | 3600 | 5400 | 7.8 |

| 2П 36.60 | 3600 | 6000 | 8.6 |

| 2П 60.12 | 6000 | 1200 | 2.9 |

| 2П 60.24 | 6000 | 2400 | 5.8 |

| 2П 60.30 | 6000 | 3000 | 7.2 |

| 2П 60.36 | 6000 | 3600 | 8.7 |

| 1ПК 24.10 | 2400 | 1000 | 0.8 |

| 1ПК 24.12 | 2400 | 1200 | 0.9 |

| 1ПК 24.15 | 2400 | 1500 | 1.1 |

| 1ПК 24.18 | 2400 | 1800 | 1.3 |

| 1ПК 24.24 | 2400 | 2400 | 1.8 |

| 1ПК 24.30 | 2400 | 3000 | 2.2 |

1ПК 24. 36 36 | 2400 | 3600 | 2.7 |

| 1ПК 27.10 | 2700 | 1000 | 0.9 |

| 1ПК 27.12 | 2700 | 1200 | 1.0 |

| 1ПК 27.15 | 2700 | 1500 | 1.2 |

| 1ПК 27.18 | 2700 | 1800 | 1.4 |

| 1ПК 27.24 | 2700 | 2400 | 2.0 |

| 1ПК 27.30 | 2700 | 3000 | 2.4 |

| 1ПК 27.36 | 2700 | 3600 | 3.0 |

| 1ПК 30.10 | 3000 | 1000 | 0.9 |

| 1ПК 30.12 | 3000 | 1200 | 1.1 |

| 1ПК 30.15 | 3000 | 1500 | 1.4 |

| 1ПК 30.18 | 3000 | 1800 | 1.7 |

1ПК 30. 24 24 | 3000 | 2400 | 2.2 |

| 1ПК 30.30 | 3000 | 3000 | 2.8 |

| 1ПК 33.10 | 3300 | 1000 | 1.0 |

| 1ПК 33.12 | 3300 | 1200 | 1.2 |

| 1ПК 33.15 | 3300 | 1500 | 1.5 |

| 1ПК 33.18 | 3300 | 1800 | 1.8 |

| 1ПК 33.24 | 3300 | 2400 | 2.4 |

| 1ПК 33.30 | 3300 | 3000 | 3.0 |

| 1ПК 33.36 | 3300 | 3600 | 3.6 |

| 1ПК 36.10 | 3600 | 1000 | 1.1 |

| 1ПК 36.12 | 3600 | 1200 | 1.3 |

| 1ПК 36.15 | 3600 | 1500 | 1.7 |

1ПК 36. 18 18 | 3600 | 1800 | 2.0 |

| 1ПК 36.24 | 3600 | 2400 | 2.7 |

| 1ПК 36.30 | 3600 | 3000 | 3.3 |

| 1ПК 36.36 | 3600 | 3600 | 4.0 |

| 1ПК 39.10 | 3900 | 1000 | 1.2 |

| 1ПК 39.12 | 3900 | 1200 | 1.4 |

| 1ПК 39.15 | 3900 | 1500 | 1.8 |

| 1ПК 39.18 | 3900 | 1800 | 2.1 |

| 1ПК 39.24 | 3900 | 2400 | 2.9 |

| 1ПК 39.30 | 3900 | 3000 | 3.5 |

| 1ПК 39.36 | 3900 | 3600 | 4.3 |

| 1ПК 42.10 | 4200 | 1000 | 1.3 |

1ПК 42. 12 12 | 4200 | 1200 | 1.6 |

| 1ПК 42.15 | 4200 | 1500 | 2.0 |

| 1ПК 42.18 | 4200 | 1800 | 2.3 |

| 1ПК 42.24 | 4200 | 2400 | 3.1 |

| 1ПК 42.30 | 4200 | 3000 | 3.9 |

| 1ПК 42.36 | 4200 | 3600 | 4.7 |

| 1ПК 45.10 | 4500 | 1000 | 1.4 |

| 1ПК 45.12 | 4500 | 1200 | 1.7 |

| 1ПК 45.15 | 4500 | 1500 | 2.1 |

| 1ПК 45.18 | 4500 | 1800 | 2.4 |

| 1ПК 45.24 | 4500 | 2400 | 3.3 |

| 1ПК 45.30 | 4500 | 3000 | 4.1 |

1ПК 45. 36 36 | 4500 | 3600 | 5.0 |

| 1ПК 48.10 | 4800 | 1000 | 1.5 |

| 1ПК 48.12 | 4800 | 1200 | 1.8 |

| 1ПК 48.15 | 4800 | 1500 | 2.2 |

| 1ПК 48.18 | 4800 | 1800 | 2.7 |

| 1ПК 48.24 | 4800 | 2400 | 3.6 |

| 1ПК 48.30 | 4800 | 3000 | 4.5 |

| 1ПК 48.36 | 4800 | 3600 | 5.4 |

| 1ПК 51.10 | 5100 | 1000 | 1.6 |

| 1ПК 51.12 | 5100 | 1200 | 1.9 |

| 1ПК 51.15 | 5100 | 1500 | 2.4 |

| 1ПК 51.18 | 5100 | 1800 | 2.9 |

1ПК 51. 24 24 | 5100 | 2400 | 3.8 |

| 1ПК 51.30 | 5100 | 3000 | 4.8 |

| 1ПК 51.36 | 5100 | 3600 | 5.7 |

| 1ПК 54.10 | 5400 | 1000 | 1.7 |

| 1ПК 54.12 | 5400 | 1200 | 2.0 |

| 1ПК 54.15 | 5400 | 1500 | 2.5 |

| 1ПК 54.18 | 5400 | 1800 | 3.0 |

| 1ПК 54.24 | 5400 | 2400 | 4.0 |

| 1ПК 54.30 | 5400 | 3000 | 5.0 |

| 1ПК 54.36 | 5400 | 3600 | 6.0 |

| 1ПК 57.10 | 5700 | 1000 | 1.8 |

| 1ПК 57.12 | 5700 | 1200 | 2.1 |

1ПК 57. 15 15 | 5700 | 1500 | 2.6 |

| 1ПК 57.18 | 5700 | 1800 | 3.1 |

| 1ПК 57.24 | 5700 | 2400 | 4.2 |

| 1ПК 57.30 | 5700 | 3000 | 5.2 |

| 1ПК 57.36 | 5700 | 3600 | 6.3 |

| 1ПК 60.10 | 6000 | 1000 | 1.9 |

| 1ПК 60.12 | 6000 | 1200 | 2.2 |

| 1ПК 60.15 | 6000 | 1500 | 2.8 |

| 1ПК 60.18 | 6000 | 1800 | 3.3 |

| 1ПК 60.24 | 6000 | 2400 | 4.5 |

| 1ПК 60.30 | 6000 | 3000 | 5.6 |

| 1ПК 60.36 | 6000 | 3600 | 6.7 |

1ПК 63. 10 10 | 6300 | 1000 | 2.0 |

| 1ПК 63.12 | 6300 | 1200 | 2.4 |

| 1ПК 63.15 | 6300 | 1500 | 3.0 |

| 1ПК 63.18 | 6300 | 1800 | 3.5 |

| 1ПК 63.24 | 6300 | 2400 | 4.7 |

| 1ПК 63.30 | 6300 | 3000 | 5.9 |

| 1ПК 63.36 | 6300 | 3600 | 7.1 |

| 1ПК 66.10 | 6600 | 1000 | 2.1 |

| 1ПК 66.12 | 6600 | 1200 | 2.5 |

| 1ПК 66.15 | 6600 | 1500 | 3.1 |

| 1ПК 66.18 | 6600 | 1800 | 3.7 |

| 1ПК 66.24 | 6600 | 2400 | 5.0 |

1ПК 66. 30 30 | 6600 | 3000 | 6.2 |

| 1ПК 66.36 | 6600 | 3600 | 7.4 |

| 1ПК 72.10 | 7200 | 1000 | 2.3 |

| 1ПК 72.12 | 7200 | 1200 | 2.7 |

| 1ПК 72.15 | 7200 | 1500 | 3.3 |

| 1ПК 72.18 | 7200 | 1800 | 4.0 |

| 1ПК 72.24 | 7200 | 2400 | 5.4 |

| 1ПК 72.30 | 7200 | 3000 | 6.7 |

| 1ПК 72.36 | 7200 | 3600 | 8.1 |

| 1ПК 75.10 | 7500 | 1000 | 2.4 |

| 1ПК 75.12 | 7500 | 1200 | 2.8 |

| 1ПК 75.15 | 7500 | 1500 | 3.4 |

1ПК 75. 18 18 | 7500 | 1800 | 4.1 |

| 1ПК 75.24 | 7500 | 2400 | 5.6 |

| 1ПК 75.30 | 7500 | 3000 | 6.9 |

| 1ПК 75.36 | 7500 | 3600 | 8.4 |

| 1ПК 90.10 | 9000 | 1000 | 2.8 |

| 1ПК 90.12 | 9000 | 1200 | 3.3 |

| 1ПК 90.15 | 9000 | 1500 | 4.1 |

Стол для плит

TRU (коллекция Woodform Concrete®) – Trueform Concrete

Детали

Размеры и вес

Перевозка и доставка

Загрузки

Столы TRU Slab находятся в авангарде творческого бетонного дизайна в современном пространстве.

Столешницы TRU Slab демонстрируют эстетику натурального дерева при использовании экологически чистых материалов и изготовления. Каждая столешница тщательно изготовлена из WoodForm Concrete® — композита GFRC, который имитирует древесину по текстуре, цвету, звуку и тактильным ощущениям.

Первоначально отлитая из цельного куска грецкого ореха с центральным вырезом, столешница изысканно передает текстуру, сучки и нюансы текстуры, которые еще больше подчеркиваются нашим ремесленным процессом окрашивания. Детали активной кромки проходят вдоль обеих сторон, в то время как на двух концах видны аутентичные черты торцевой зернистости. Изготовленные вручную опытными мастерами в США, столы TRU Slab доступны в 8 вариантах отделки, которые почти неотличимы от натурального дерева.

Столы TRU Slab доступны в нескольких размерах и подходят для внутреннего и наружного использования. Для нестандартных размеров и отделки, пожалуйста, обращайтесь по телефону 888-474-7977.

— Выберите один из 8 вариантов отделки. Пожалуйста, запросите об индивидуальной отделке (888-474-7977).

— Первоначально отлит из цельного куска орехового дерева с центральным вырезом

— Отображает детали, которые почти неотличимы от натурального дерева

— Толщина кромки 3 дюйма, чтобы обеспечить достаточный (27 дюймов) зазор для стульев

— Доступно в 8 вариантах отделки. Пожалуйста, запросите об индивидуальной отделке (888-592-5236).

Пожалуйста, запросите об индивидуальной отделке (888-592-5236).

— Полая нижняя сторона скрывает армированный сталью подрамник

— Выступы со всех сторон оптимизируют гибкость сидения и позволяют устанавливать стулья на каждом конце

— Выберите одну из двух конструкций стальных оснований (UBIX / VBIX), каждая из которых имеет 2 варианта отделки: черная окраска и матовая нержавеющая сталь. нестандартные размеры, оптовые заказы или время выполнения заказа, позвоните нам по телефону 888-474-7977

ВНИМАНИЕ: PROP 65 (для жителей Калифорнии)

— 72″Д x 42″Ш x 30″В / [VBIX 315 фунтов] [UBIX: 350 фунтов]

— 84″Д x 42″Ш x 30″В / [VBIX 425 фунтов] [UBIX: 455 фунтов ]

— 96 дюймов (Д) x 42 дюйма (Ш) x 30 дюймов (В) / [VBIX, 465 фунтов] [UBIX: 495 фунтов]

— 108 дюймов (Д) x 42 дюйма (Ш) x 30 дюймов (В) / [VBIX, 520 фунтов] [UBIX: 560 фунтов]

— 120”Д x 42”Ш x 30”В / [VBIX 560 фунтов] [UBIX: 600 фунтов]

— 132” Д x 42” Ш x 30” В / VBIX 610 фунтов] [UBIX: 650 фунтов]

Доставка через FedEx. Поскольку длина этих единиц может превышать стандартную заднюю дверь, грузовой перевозчик может быть не в состоянии разгрузить груз. Пожалуйста, убедитесь, что ваш адрес доставки будет иметь средства, необходимые для разгрузки. Для безопасной разгрузки груза может потребоваться вилочный погрузчик, погрузочная площадка, помощники или другие средства. Если это невозможно, мы рекомендуем использовать компанию White-Glove/Moving Company, чтобы получить ваш заказ для вас, а затем доставить его непосредственно вам.

Поскольку длина этих единиц может превышать стандартную заднюю дверь, грузовой перевозчик может быть не в состоянии разгрузить груз. Пожалуйста, убедитесь, что ваш адрес доставки будет иметь средства, необходимые для разгрузки. Для безопасной разгрузки груза может потребоваться вилочный погрузчик, погрузочная площадка, помощники или другие средства. Если это невозможно, мы рекомендуем использовать компанию White-Glove/Moving Company, чтобы получить ваш заказ для вас, а затем доставить его непосредственно вам.

Технические характеристики изделия

Технические характеристики

Отделки Woodform Essence

Уход за бетоном и техническое обслуживание

Slab Tables Часть 3: Сборка стола

Прошло почти три года с тех пор, как я написал вторую часть нашей серии статей о многослойных столах. В этом выпуске вы прошли через упражнение по проектированию, выполненное с двумя наборами плит из разных деревьев. К сожалению, с тех пор мы были заняты, заняты, заняты, а плиты все еще прислонены к нашей стене. Но недавно мы завершили работу, которая является прекрасным примером того, как спроектировать и построить стол из плит. Готовые столы впечатляют. Итак, теперь я познакомлю вас с процессом сборки, за которым мы следовали, чтобы проиллюстрировать некоторые тонкости изготовления больших столов для залов заседаний из цельных деревянных плит.

В этом выпуске вы прошли через упражнение по проектированию, выполненное с двумя наборами плит из разных деревьев. К сожалению, с тех пор мы были заняты, заняты, заняты, а плиты все еще прислонены к нашей стене. Но недавно мы завершили работу, которая является прекрасным примером того, как спроектировать и построить стол из плит. Готовые столы впечатляют. Итак, теперь я познакомлю вас с процессом сборки, за которым мы следовали, чтобы проиллюстрировать некоторые тонкости изготовления больших столов для залов заседаний из цельных деревянных плит.

Давайте начнем с краткого обзора проекта. Местная финансовая фирма переезжала в новую штаб-квартиру и нуждалась в офигительно красивом столе для зала заседаний и подходящем столе поменьше для другого конференц-зала. Владельцу очень нравится внешний вид живого края. Нам сказали, что большой стол должен вместить 18 человек, а меньший стол должен вместить 12 человек. После анализа комнаты мы рекомендовали, чтобы большой стол был 20 футов x 5 футов в ширину, а меньший стол — 14 футов x 4 фута. широкий. Большой стол требует значительного количества проводки, в то время как меньший стол не нуждается в проводке.

широкий. Большой стол требует значительного количества проводки, в то время как меньший стол не нуждается в проводке.

Мы решили посмотреть на плиты, а затем придумать дизайн стола. А может мы определились с дизайном стола и начали искать плиты. Оба эти шага обычно происходят одновременно — у вас есть представление о том, что вы хотите сделать, вы видите, какая древесина доступна, а затем переосмысливаете, что вы хотите сделать. Мы изучили несколько источников и в итоге купили плиты у GL Veneer в Калифорнии. У них есть отличный веб-сайт с простой сортировкой и приличными фотографиями (с размерами) их текущего инвентаря.

Добавление мощности к большому столу предполагает особый подход к столешнице. Нам нравится размещать блоки питания/данных в центре таблицы. И мы также обычно предпочитаем иметь ровные края на наших столах — они намного удобнее для пользователя. Поэтому мы решили, что большой стол будет сделан из набора плит, обрезанных по прямым линиям по их внешним краям, с живыми краями, обрамляющими отверстие в центре стола, в котором будут размещены блоки питания/данных. Вот так:

Вот так:

Дополнительным преимуществом такого расположения является то, что мы можем сделать большой стол, не используя плиты, которые настолько велики, что их нельзя сдвинуть. Мы должны перенести этот стол в зал заседаний на втором этаже.

Меньший стол был более узким и не нуждался в электропитании, поэтому было возможно сделать верхнюю часть из двух широких плит, расположенных встык, вот так:

плиты для создания модели стола и комнаты в Sketchup. Это тот же процесс, который описан в разделе «Таблицы плит», часть 2.

Сделать заказ в GL Veneer было легко. Хорошо упаковали древесину для отправки. В итоге мы заплатили 16 535 долларов за 6 плит (включая доставку в Пенсильванию). Если вы привыкли покупать необработанные пиломатериалы, это обойдется примерно в 28,50 долларов за доску. Это немного дороже, чем обычная древесина из орехового дерева той же толщины, которая обычно стоит около 12 долларов за доску-фут.

Древесина не выглядит особенной, когда она доставлена:

На самом деле это очень красивая древесина с великолепным рисунком. Это станет известно, когда мы закончим процесс выравнивания плит, их шлифовки и финишной обработки.

Это станет известно, когда мы закончим процесс выравнивания плит, их шлифовки и финишной обработки.

На фото не видно, но плиты не плоские. Нисколько. Общая кривая составляет не менее ½ дюйма по длине каждой детали, а также есть неровности и впадины в случайных местах. Вы можете увидеть это, когда мы положили плиты на станину нашего фрезерного станка с ЧПУ:

Когда дерево было разрезано, каждая часть всегда была прямой и плоской. Процесс сушки в печи подвергает древесину стрессу. По мере высыхания он принимает другую форму, которая редко бывает такой плоской, как первоначальный срез. Нам нужно изменить форму каждой плиты, чтобы в итоге получить плоские и гладкие столешницы. Это само по себе проблема, но, что делает ее еще более сложной, каждый раз, когда мы удаляем древесину из плит, их внутренние напряжения заставляют их изгибаться по-новому. Выравнивание этих плит будет включать в себя многократные поездки на наш фрезерный станок с ЧПУ, при этом каждый раз будет удаляться небольшое количество припуска. Мы даем древесине отдохнуть не менее 24 часов после каждой операции обработки.

Мы даем древесине отдохнуть не менее 24 часов после каждой операции обработки.

Когда мы начинаем процесс обработки, фрезер удаляет припуск только в верхних точках. Вот как это выглядит:

Верхняя точка этой плиты находится в центре с правой стороны. У нас есть 8 таких плит для выравнивания. Это занимает много времени. Станок должен работать на относительно низкой скорости, чтобы получить чистый срез:

В процессе обработки удаляется шероховатая поверхность, оставшаяся от лесопилки, и мы можем начать видеть красивую текстуру грецкого ореха. Вот крупный план, показывающий как следы фрезерования, оставленные нашим фрезером, так и невероятный завиток и зернистость пламени:

Когда плиты выровнены, мы можем начать работу над трещинами и отверстиями в древесине. Их много. Все они должны быть залиты эпоксидной смолой. Это требует многократных заливок, так как древесина впитывает много эпоксидной смолы. Иногда она вытекает на пол, и нам приходится соорудить небольшую плотину, чтобы удержать ее на месте:

Их много. Все они должны быть залиты эпоксидной смолой. Это требует многократных заливок, так как древесина впитывает много эпоксидной смолы. Иногда она вытекает на пол, и нам приходится соорудить небольшую плотину, чтобы удержать ее на месте:

В этой плите меньше всего дыр и трещин. Всем остальным нужно было многое отремонтировать. Больше рабочих часов.

Многие плиты имеют большие трещины. Мы стабилизируем их с помощью инкрустированной бабочки. Многие столяры предпочитают ставить их на столе, потому что они выглядят круто. Мы решили, что лучше перевернуть наши плиты так, чтобы как можно больше трещин было на дне, а затем поставить бабочек, чтобы трещины не распространялись. Вырезаем бабочек на ЧПУ. Вот снимок одного вклеенного:

В итоге мы сделали 28 бабочек на 8 плитах.

Последним этапом работы с эпоксидной смолой и бабочками является обрезка и шлифовка их так, чтобы они были заподлицо с деревом. Это предполагает работу с фрезером и шлифовальными машинами. Вот крупный план одного конца одной из плит, показывающий масштабные ремонтные работы:

Вот крупный план одного конца одной из плит, показывающий масштабные ремонтные работы:

Пока идет вся эта работа над плитами, мы работаем над стальным основанием. Наши инженеры составили набор планов, в которых есть все функции, которые нам нужны. Обычная практика, когда неопытные столяры делают столы из плит, просто прикручивают ножки к дереву. Это работает нормально, если дерево плоское, а стол маленький. Наши столы будут довольно большими, поэтому нам нужно разобрать основание, чтобы переместить его. Мы также хотим, чтобы наша основа была прочной сама по себе, без дерева. И нам нужно провести провода через основание и к верхней части стола. Таким образом, наши базы значительно сложнее и мощнее, чем при обычном подходе.

У нас есть лазерная резка и некоторые сварочные работы, выполненные специалистом по изготовлению стали. Мы берем эти части и делаем еще немного формовки, сверления и сварки. Каждое основание состоит из ножек, изготовленных из стальной трубы 2 x 4 дюйма, и перемычек из стали ¼ дюйма, которые соединяются с опорами. Все это закрыто ¼-дюймовой стальной пластиной, перфорированной и просверленной для блоков питания/данных и деревянных плит. Вот несколько снимков соединения между блоком моста и опорами:

Все это закрыто ¼-дюймовой стальной пластиной, перфорированной и просверленной для блоков питания/данных и деревянных плит. Вот несколько снимков соединения между блоком моста и опорами:

И полностью собранная база:

Центральные тумбы имеют отверстия в пол для проводов и съемные заглушки для доступа к кабельным каналам. В нижней части каждой опоры есть выравниватели:

Далее начинаем делать надрезы там, где плиты соприкасаются друг с другом. Меньшая таблица проста: просто сделайте идеально прямой разрез там, где концы соприкасаются, а затем растушуйте края там, где они встречаются. Конечно, две плиты не соединятся идеально без небольшого уговора. Мы начинаем процесс смешивания, помещая плиты на тележку, просто чтобы понять, что нужно сделать:

Плиты, вырезанные из одного дерева, никогда не бывают одинакового размера. Это может сделать смешивание краев там, где они встречаются, проблемой. К счастью, мы смогли обрезать две плиты для нашего меньшего стола до одинакового размера. Нам нужно будет немного искусно сформировать естественный край, чтобы сделать плавный переход. Концы представляют другую проблему. Эти острые углы будут постоянным источником раздражения для пользователей, пытающихся ходить вокруг стола. Если мы оставим их как есть, у кого-то останутся синяки. Поэтому мы проделаем очень тяжелую работу по округлению в этих точках.

Нам нужно будет немного искусно сформировать естественный край, чтобы сделать плавный переход. Концы представляют другую проблему. Эти острые углы будут постоянным источником раздражения для пользователей, пытающихся ходить вокруг стола. Если мы оставим их как есть, у кого-то останутся синяки. Поэтому мы проделаем очень тяжелую работу по округлению в этих точках.

Смешивание – это исключительно ручная работа с использованием различных инструментов для обработки древесины. В конце этого процесса столешницы выглядят так, как будто они всегда принадлежали друг другу:

Обратите внимание, что живые края кажутся соприкасающимися, как если бы деревья росли таким образом, и что острые углы теперь намного дружелюбнее. Этот стол готов к чистовой отделке.

Большая таблица — гораздо более сложная задача. Мы обрезаем плиты так, чтобы периметр стола образовывал идеальный прямоугольник, и оставляем живые края, идущие вниз по центру стола — конфигурация «река». Мы не собираемся заполнять эту пустоту эпоксидной смолой, так как это создаст прочную связь между всеми частями. Было бы невозможно вывезти что-то такого размера из нашего магазина. Вместо этого мы собираемся смешать живые края по большей части их длины и заполнить промежутки на каждом конце стола меньшими кусочками, форма которых соответствует рисунку волокон на больших плитах. Это очень сложно. Мы хотим использовать наш фрезерный станок с ЧПУ, чтобы сделать идеально совпадающие швы. Швы не прямые – они бродят то здесь, то там, повторяя естественные линии волокон. Нам нужно сделать несколько тестовых надрезов на обрезках материала, чтобы убедиться, что они идеально подходят. И, благодаря навыкам программирования нашей инженерной команды и производственным навыкам нашей производственной команды, готовые швы выглядят великолепно:

Было бы невозможно вывезти что-то такого размера из нашего магазина. Вместо этого мы собираемся смешать живые края по большей части их длины и заполнить промежутки на каждом конце стола меньшими кусочками, форма которых соответствует рисунку волокон на больших плитах. Это очень сложно. Мы хотим использовать наш фрезерный станок с ЧПУ, чтобы сделать идеально совпадающие швы. Швы не прямые – они бродят то здесь, то там, повторяя естественные линии волокон. Нам нужно сделать несколько тестовых надрезов на обрезках материала, чтобы убедиться, что они идеально подходят. И, благодаря навыкам программирования нашей инженерной команды и производственным навыкам нашей производственной команды, готовые швы выглядят великолепно:

Вот и весь топ. Это потрясающий грецкий орех, с большим количеством волокон, если смотреть издалека, и даже больше, если подойти ближе:

Мы также скруглим эти углы и ослабим все края на этом столе.

Под столом много чего происходит. Нам пришлось немного наклонить верхнюю часть по отношению к основанию, чтобы на открытой секции реки были видны порты питания/данных. Это делает фото немного странным:

Нам пришлось немного наклонить верхнюю часть по отношению к основанию, чтобы на открытой секции реки были видны порты питания/данных. Это делает фото немного странным:

Обратите внимание на карманы для специального соединительного оборудования, позволяющего собирать и разбирать все плиты. Обратите также внимание на болты, крепящие плиты к стальной пластине. Каждый из них проходит через щелевое отверстие в стали. Это позволит плите расширяться и сжиматься в течение года — как она хочет. Болты будут удерживать его в горизонтальном положении, пока это происходит.

Нанесение финишного покрытия на древесину может быть очень сложным – полное объяснение см. здесь – но столы для плит обычно несложные. Все, что нам нужно сделать, это нанести сатиновый прозрачный слой на дерево и покрасить сталь в черный цвет. После этого мы привозим столы обратно в цех для окончательной сборки и проверки качества:

Эти столы отправляются клиенту, который находится всего в 7 милях от нашего магазина.