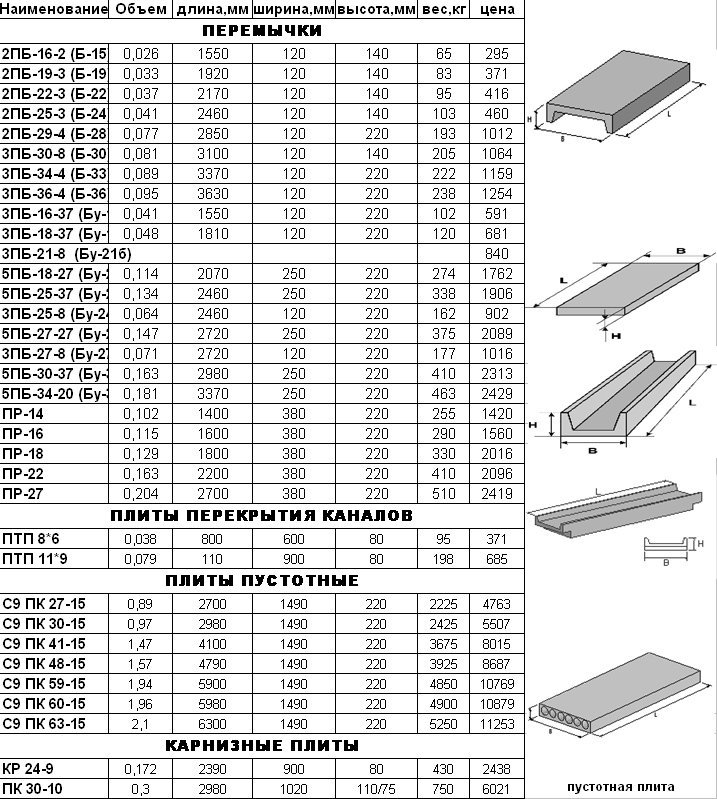

характеристики, маркировка, размеры и цены

Для строительства жилых домов, сооружений гражданского и промышленного назначения характерно применение перекрывающих конструкций: деревянных, из монолитного железобетона, а также пустотных плит из армированного железобетона. Последние в этом списке изделия уже давно обратили на себя внимание благодаря своим особенностям и преимуществам. Цена облегченных плит довольно демократична, при этом их качество не уступает полнотелым аналогам. Перед выбором разновидности перекрытия и его габаритов следует провести расчет допустимой нагрузки, ознакомиться с классификацией, назначением, техническими и ценовыми параметрами.

Оглавление:

- Особенности и преимущества

- Маркировка

- Сфера применения

- Цена ЖБИ

Характеристики

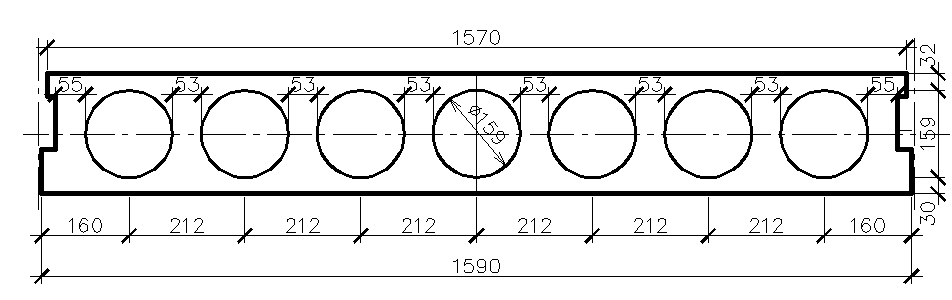

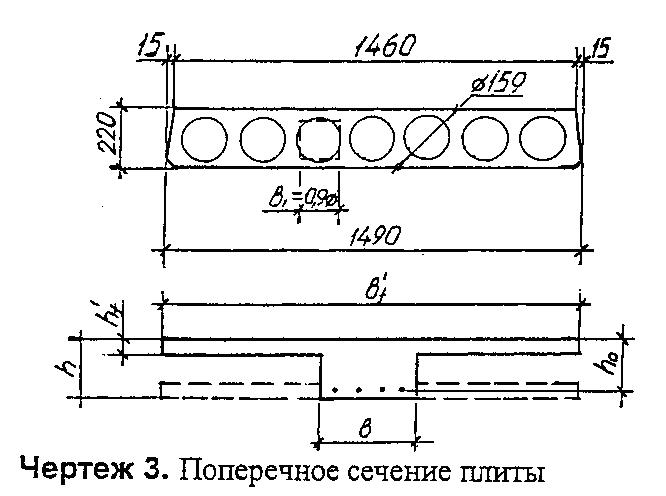

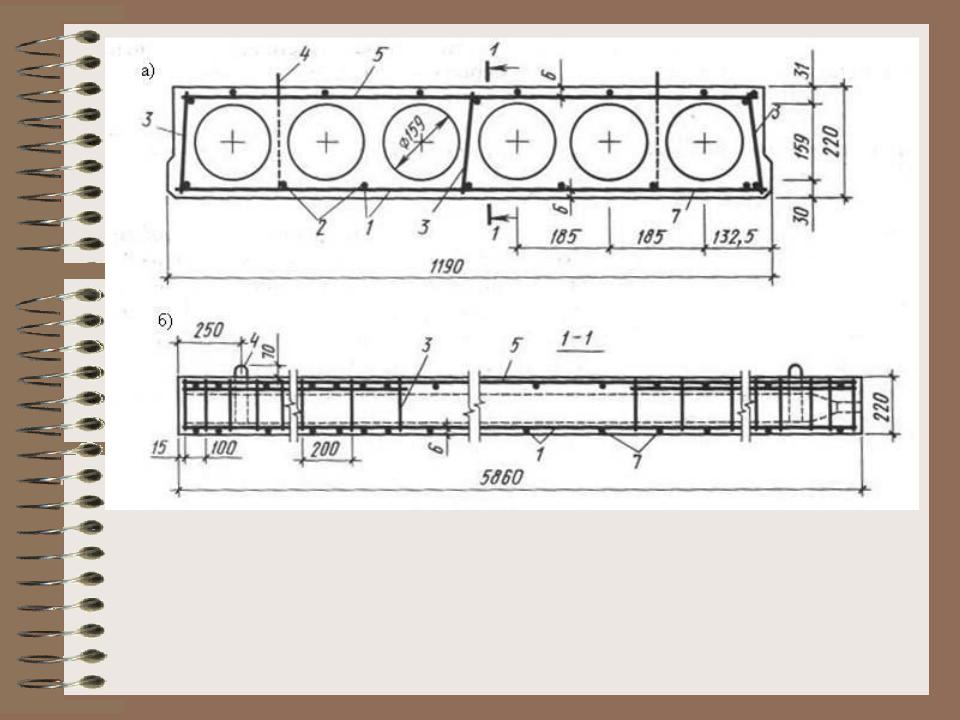

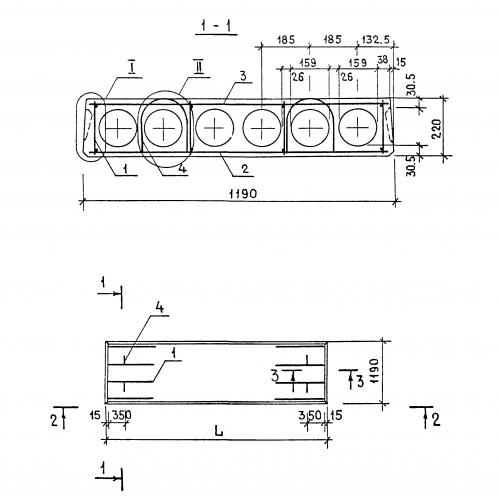

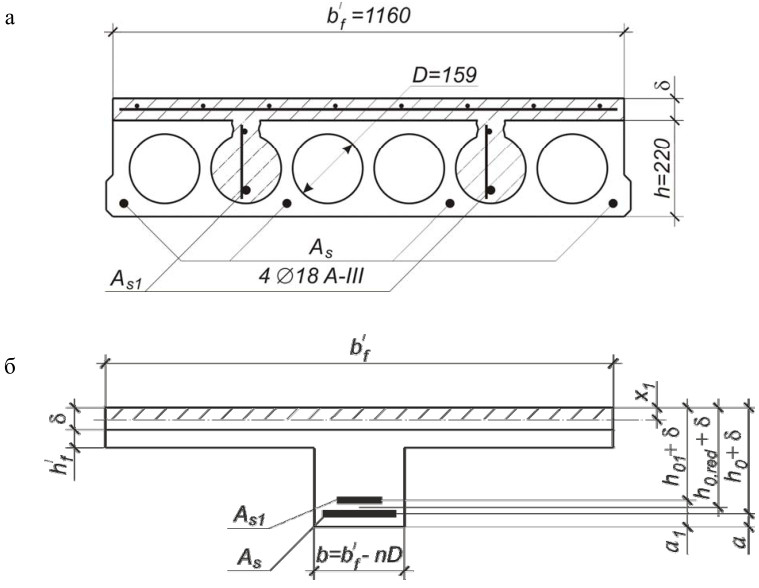

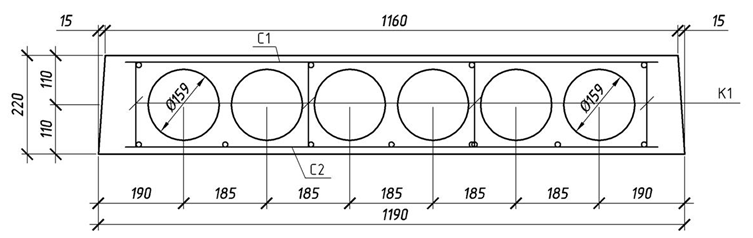

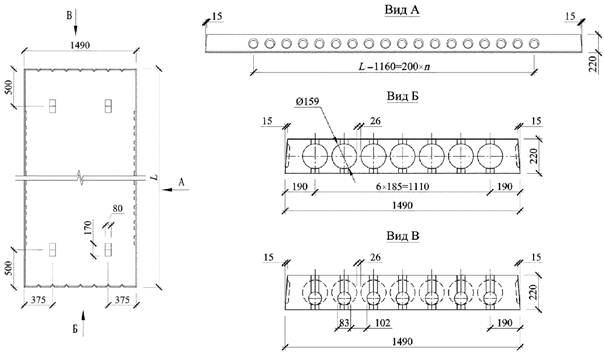

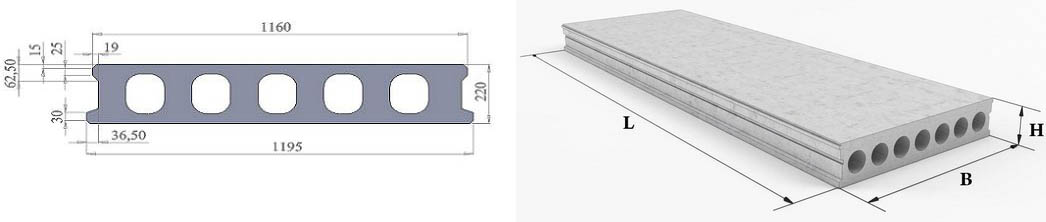

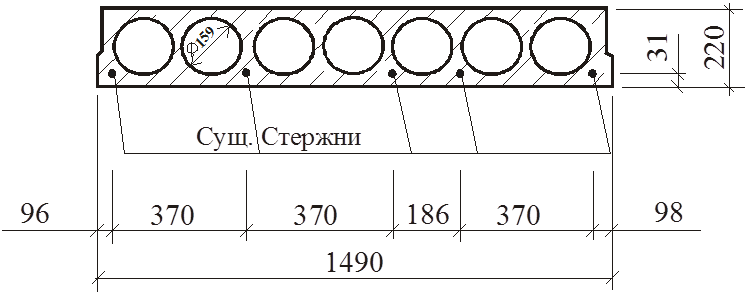

Пустотные плиты – это прямоугольные железобетонные панели правильной формы с продольными каналами, параллельно которым проложена арматура (стальные канаты). Отверстия бывают разной конфигурации: цилиндрические, грушевидные, прямоугольные. Самыми популярными являются варианты с шестью круглыми пустотами диаметром 159 мм.

Самыми популярными являются варианты с шестью круглыми пустотами диаметром 159 мм.

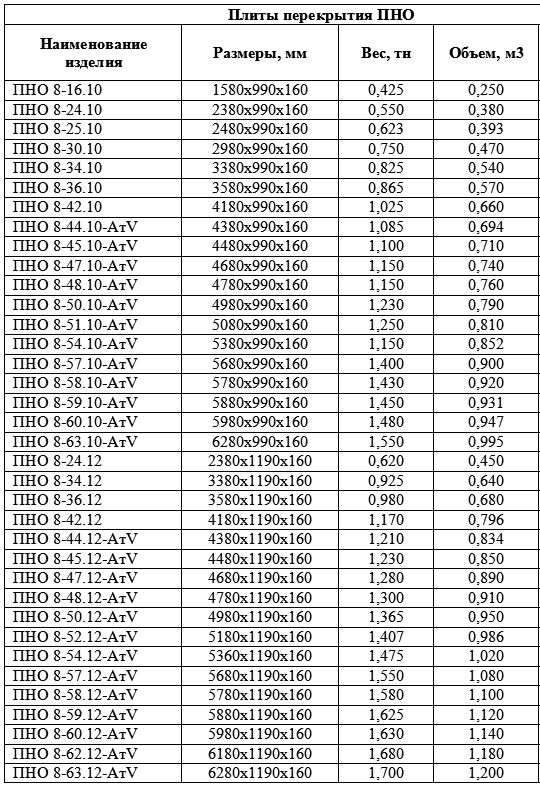

Стандартные размеры варьируются в следующих пределах:

- толщина – 22-30 дм;

- ширина – 9,9-35 дм;

- длина – 11,8- 98 дм.

Чаще всего в строительстве применяются конструкции 22х15х60 дм, которые монтируются с помощью крана, грузоподъемность которого – не более 5000 кг.

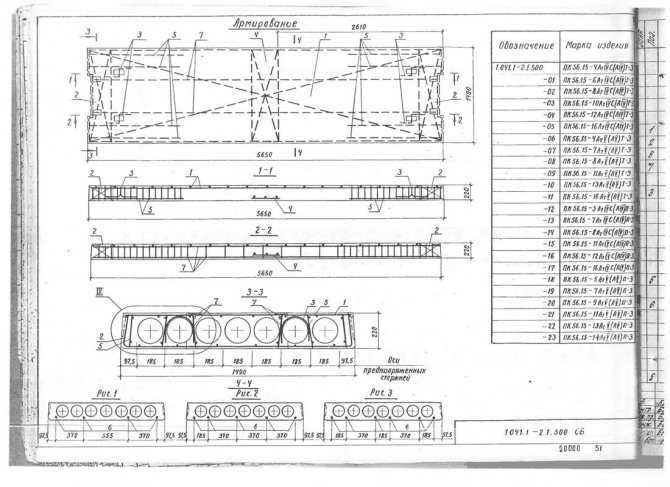

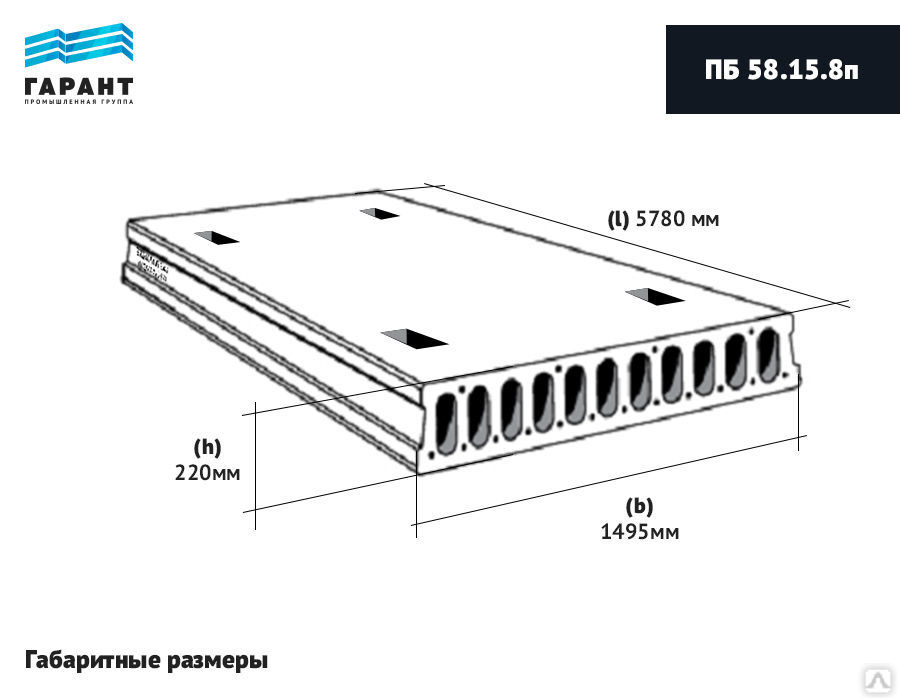

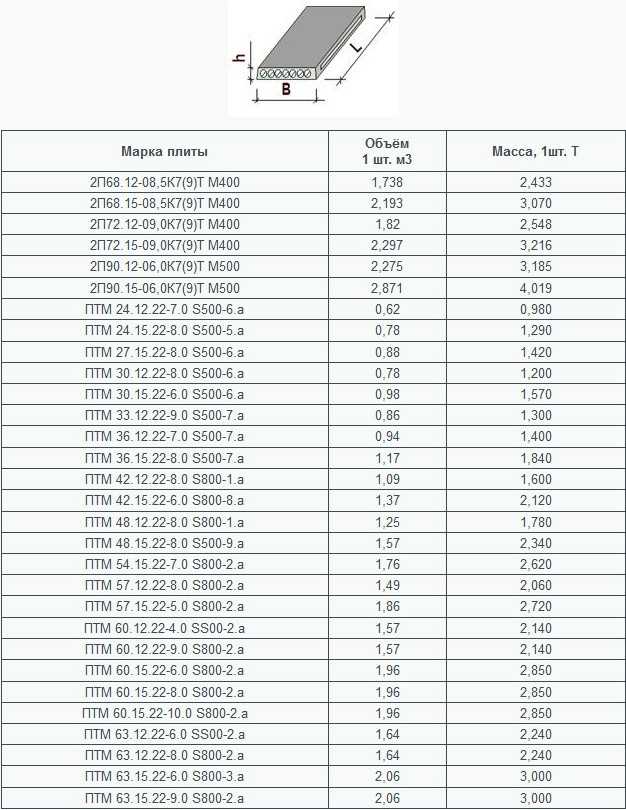

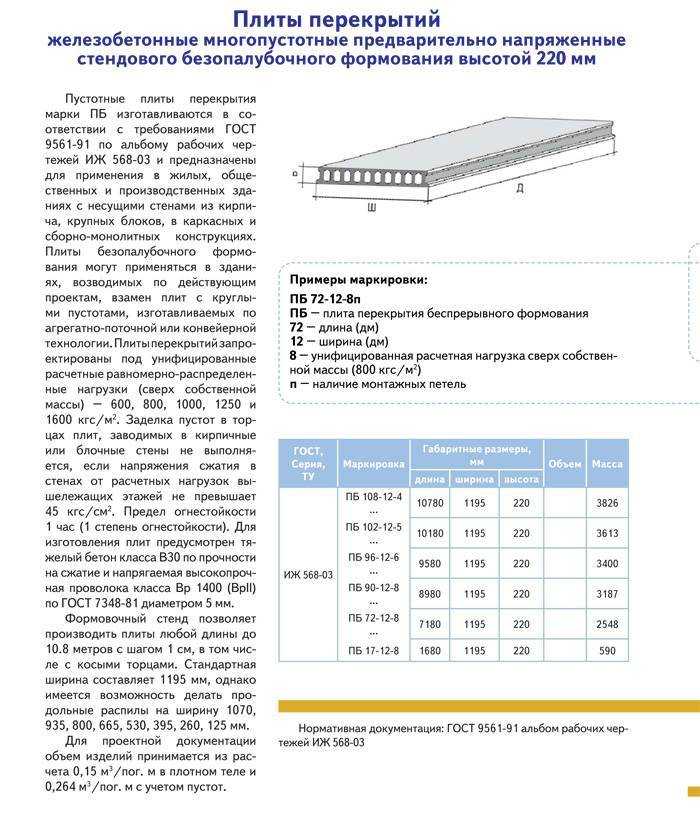

Плиты делятся на три типа:

- серия ПК – с круглыми пустотами диаметром 114-203 мм, заливается в опалубку;

- серия ПГ – толщина панели – 260 мм, полости грушевидные;

- серия ПБ – изделие, произведенное по прогрессивной технологии непрерывного формования на специальных длинных стендах; стандартная толщина ПБ – 220, диаметр пустот – 60 мм.

Железобетонные панели имеют целый ряд достоинств по сравнению с монолитными.

1. Они значительно уменьшают массу строительных конструкций.

2. Высокие звукоизоляционные характеристики достигаются за счет того, что воздушные полости эффективно гасят шумы и звуки.

3. Пустоты отлично выполняют функции каналов, по которым прокладывают электрокоммуникации (сигнализацию, кабели).

4. Воздух, которым заполнены полости, играет роль теплоизолятора.

5. Монтаж изделий (в отличие от монолитных перекрытий) допускается выполнять при низких температурах.

6. Усиление перекрытий предварительно напряженной арматурой способствует повышению их выносливости и прочности.

Маркировка

Критериями выбора железобетонных перекрытий с внутренними пустотами являются расчетные нагрузки, способ опирания на основание, тип бетона, вид армирования, габариты, форма и размеры пустот. Все эти параметры отражаются в обозначении плиты.

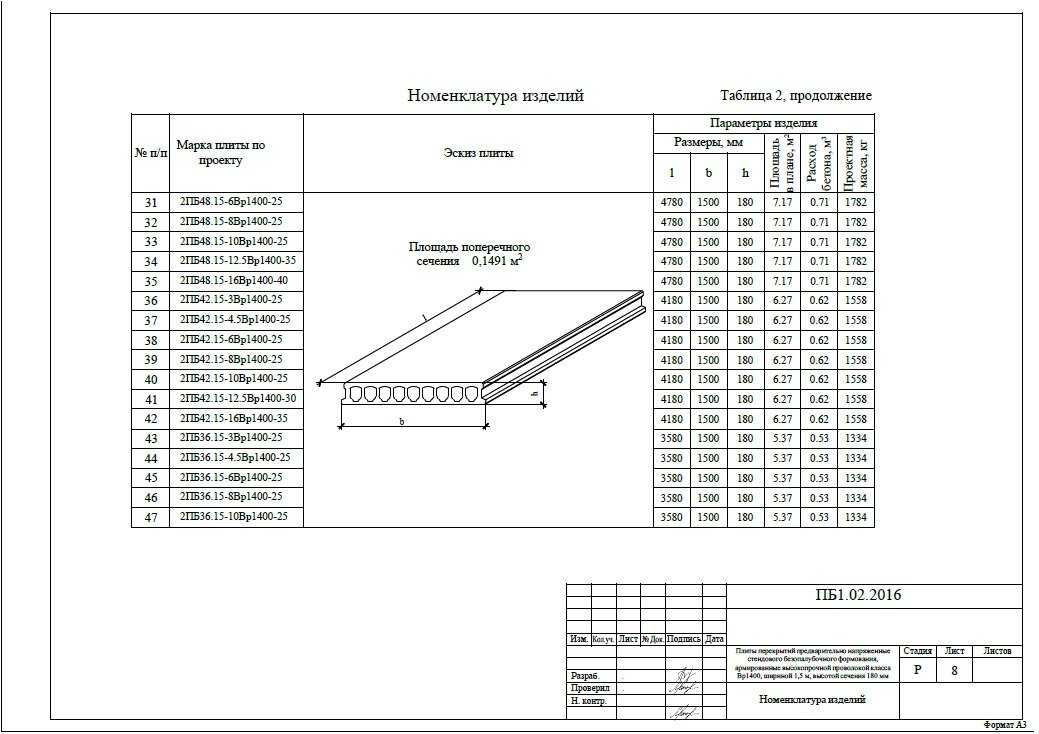

1. Начальные литеры. Они означают тип изделия – ПК, ПГ или ПБ. Перекрытия ПК делятся на 7 групп, отличительные признаки которых указаны в таблице.

| Обозначение | Толщина, мм | Диаметр пустот, мм |

| 1ПК (ПК) | 220 | 159 |

| 2ПК | 220 | 140 |

| 3ПК | 220 | 127 |

| 4ПК | 260 | 159 |

| 5ПК | 260 | 180 |

| 6ПК | 300 | 203 |

| 7ПК | 160 | 114 |

2. Дополнительные буквы. Перекрытия ПБ, ПГ и ПК опираются на стены по двум сторонам, но выпускаются и другие железобетонные изделия. В маркировке это отмечается еще одной буквой: Т обозначает возможность опирания на 3 стороны (3ПКТ), К – на все четыре (например, 2ПКК).

Дополнительные буквы. Перекрытия ПБ, ПГ и ПК опираются на стены по двум сторонам, но выпускаются и другие железобетонные изделия. В маркировке это отмечается еще одной буквой: Т обозначает возможность опирания на 3 стороны (3ПКТ), К – на все четыре (например, 2ПКК).

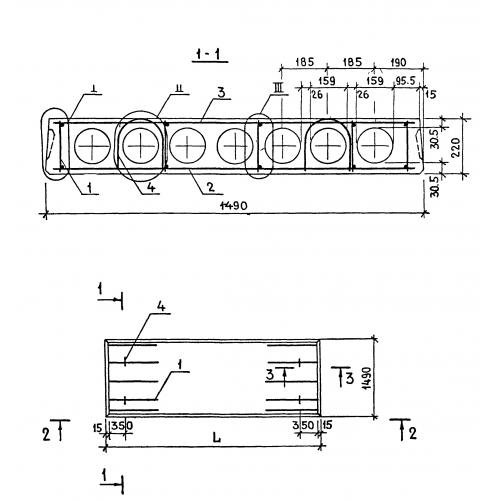

3. Цифры. Линейные размеры пустотных плит перекрытия. Первая пара – это длина в дециметрах, округленная до целого значения (реально – на 20 мм меньше). Например, если в маркировке стоит число 63, то размер – 6280 мм. После точки стоит вторая пара цифр, указывающая ширину изделия в дм, увеличенную на 10 мм: скажем, шифр 15 означает панель шириной 1490. Завершающее число (после черты) обозначает расчетную нагрузку, которую выдерживает конструкция (в килограммах силы на м2), или ее порядковый номер по несущей способности.

4. Буквенные шифры. Если панель предварительно напряжена, то сразу после цифр следует класс стали арматуры – например, AтV. Далее указывается вид бетона: Л – легкий, С – силикатный плотный, Т – тяжелый (иногда он не маркируется).

5. Дополнительные характеристики. Их указывают в том случае, если плита рассчитана на применение в особых условиях: при повышенной сейсмичности, агрессивности газообразной среды. В конце обозначаются конструктивные особенности – к примеру, буква а ставится, если перекрытие имеет по торцам уплотняющие вкладыши.

Вот пример маркировки изделия типа 2ПК длиной 2680 мм, шириной 1290 мм с расчетной нагрузкой в 3 кгС/м2, изготовленной из тяжелого бетона, усиленной предварительно напрягаемой арматурой AтV и предназначенной для строительства в сейсмически опасных районах (до 6 баллов): 2ПК27.13-3 AтV-С6.

Почти все панели, опирающиеся на стены двумя или тремя сторонами, армируются напрягаемой арматурой. ГОСТ 9561-91 допускает не монтировать ее в такие разновидности:

- толщина – 220, длина – 4780, диаметр полостей – 140 или 159 мм;

- толщина – 260, максимальная длина – 5680 мм;

- толщина – 220, при любой длине и диаметре пустот – 127 мм.

Панели со сквозными отверстиями чаще всего выбирают для обустройства перекрытий между этажами в домах из бетона, кирпича, ячеистых пено- и газоблоков. Более совершенной считается серия ПБ, плиты этого типа имеют плоскую гладкую поверхность, технология позволяет получать полноценно армированные элементы разной длины, при необходимости играющих роль «доборных» изделий. Иногда в таких случаях рабочие заполняют промежутки между опалубочными ПК или ПГ монолитной стяжкой, армированной своими силами. Такая конструкция уступает по прочности стандартным ПБ, техпроцесс изготовления которых предусматривает виброуплотнение бетона и его обработку паром.

Преимущество ПК – достаточно большой диаметр каналов. Применение изделий этой серии рекомендуется, если планируется монтаж канализационных труб диаметром 80-100 мм.

youtube.com/embed/R837y997Uyg» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Стоимость

В таблице приведена средняя цена разных серий железобетонных пустотелых изделий от производителей Московской области.

| Компания | Обозначение перекрытия | Размеры, мм | Вес, т | Стоимость, рубли |

| ПромстройЖБИ | ПК 61-15-8 | 6080х1490х220 | 2,9 | 10 090 |

| ЖБИ-2000 | ПК 62-15-8 Ат800а | 6100х1500х200 | 2,9 | 11 300 |

| ЖЗБК | ПК 63-12-8 | 6280х1190х220 | 2,2 | 8 900 (с доставкой) |

| СавиКом | ПБ 66-12-8 | 6580х1195х220 | 2,33 | 11 100 – 11 870 |

Цены на железобетонные перекрытия зависят от веса изделия, технологии изготовления, а также ценовой политики поставщика. Иногда предлагается бесплатная доставка по Москве, чаще расчет транспортных услуг ведется по километражу.

Снизить итоговую стоимость помогают сезонные акции от производителей, оптовые заказы, использование соответствующего транспорта.

Пустотные плиты перекрытия: характеристика, размеры и маркировка

Главная |Блоки и перекрытия |Технические характеристики пустотных плит перекрытия

Дата: 21 августа 2017

Коментариев: 0

Возведение многоэтажных зданий связано не только с разработкой проекта и определением места строительства. Важный момент – правильно выбрать железобетонные конструкции, к которым относятся пустотелые плиты перекрытия. Они используются в качестве связующих элементов при формировании межэтажной основы в постройках сборного типа и сборно-монолитных зданиях.

Повышенная несущая способность железобетонных элементов обеспечивает устойчивость возводимых строений. Перекрытия пустотные усиливаются предварительно напряженными стальными прутьями, эффективно поглощают шумы, обеспечивают надежную теплоизоляцию, обладают повышенной стойкостью к воздействию влаги и температуры.

Применяя плиты пустотные в строительной отрасли важно знать их эксплуатационные характеристики, конструктивные отличия, особенности изготовления, а также уметь расшифровать маркировку пустотной панели и выбрать плиту перекрытия в соответствии с действующей нагрузкой. Остановимся подробно на этих особенностях.

Плиты перекрытия пустотные давно стали самым распространенным способом монтажа этой системы

Пустотелые плиты перекрытия – изготовление и конструкция

Панели перекрытия изготавливаются предприятиями по производству железобетона по различной технологии:

- безопалубочным путем на специальном оборудовании с применением вибрационной трамбовки. На автоматизированной линии формируются панели пустотные, размеры которых определяются индивидуально путем резки непрерывно перемещающегося бетонного массива. В зависимости от требований клиента определяется длина, на которую разрезается пустотка. Габарит продукции, маркируемой ПБ, не превышает 12 м;

- путем заливки бетонной смесью стационарно расположенной металлической опалубки длиной до 9 метров.

В форме закреплены предварительно напряженные арматурные прутья и стальная сетка. Залитая бетонным раствором конструкция, находящаяся в каркасе, подвергается виброуплотнению и тепловой обработке в пропарочных камерах. Извлечение плиты и дальнейшее перемещение производится с помощью строповочных проушин. Стройматериал обозначается индексом ПК.

В форме закреплены предварительно напряженные арматурные прутья и стальная сетка. Залитая бетонным раствором конструкция, находящаяся в каркасе, подвергается виброуплотнению и тепловой обработке в пропарочных камерах. Извлечение плиты и дальнейшее перемещение производится с помощью строповочных проушин. Стройматериал обозначается индексом ПК.

Элементы перекрытия пустотные конструктивно представляют собой железобетонный параллелепипед с полостями круглого сечения, выполненными параллельно продольной оси.

Наличие цилиндрических полостей повышает эксплуатационные характеристики:

- положительно влияет на прочностные характеристики;

- улучшает теплоизоляционные характеристики;

- облегчает процесс прокладки инженерных коммуникаций;

- снижает степень воздействия внешних шумов.

Плиты перекрытия пустотные выпускаются в широкой номенклатуре, но их параметры достаточно жестко нормируются стандартами и строительными нормами

Пустотная панель производится из бетонного раствора тяжелых марок (М300–М400), усиливается стальной сеткой и специальной арматурой класса А3-А4, отличающейся повышенной устойчивостью к коррозионным процессам.

Инструкция по монтажу

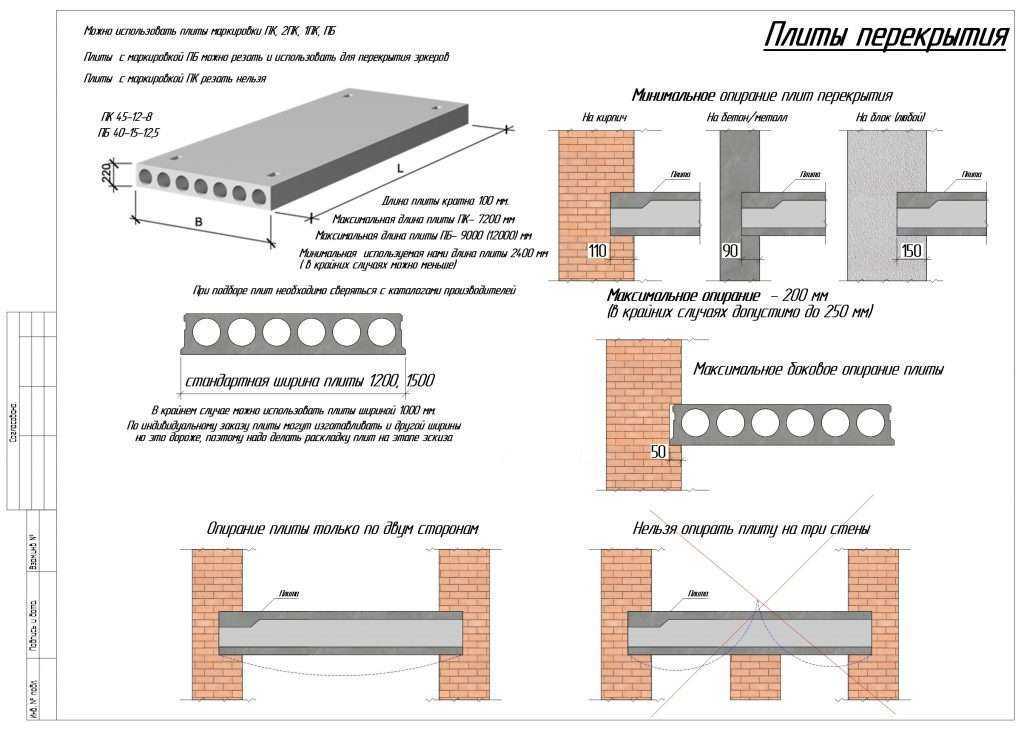

Главным правилом при установке пустотных железобетонных плит является соблюдение расчетов, которые должны быть указаны в чертежах.

Площадь, на которую опирается перекрытие влияет на качество и прочность строения:

- если поверхности для укладки будет недостаточно, то под давлением произойдет деформация стены;

- в случае большой площади опоры увеличится теплоотдача от стен к плитам, что приведет к потере энергоэффективности.

Минимальная глубина опоры зависит от материала стены:

- кирпич – 9 см;

- газо- и пенобетон – 15 см;

- стальной каркас – 7,5 см.

В процессе монтажа перекрытий на кирпич и газо-/пенобетон рекомендуется делать армированный пояс для того, чтобы стены не деформировались под давлением, а также не разошлись в разные стороны.

Последовательность установки пустотных плит выглядит следующим образом:

- Подготовка стен с последующим нанесением раствора в те места, которые буду считаться рабочей поверхностью.

- Установка погрузочных крюков в специальные крепления на поверхности плиты (строповка). Далее конструкцию требуется поднять и уложить на несущие стены с учетом глубины опора.

- Заполнить пустоты и стыки между пустотной плитой раствором (в том случае, если стыки небольшие) или бетоном с армирующими прутами (при большом остаточном пространстве).

Для повышения прочности можно связать все плиты в одну монолитную конструкцию. Для этого требуется все продольные и поперечные швы между перекрытиями связать бетоном и арматурой, а снаружи сделать армопояс, толщина которого может составлять от 45 мм.

Пустотные плиты перекрытия – характеристика

Основными качествами облегченных пустотелых элементов являются:

- повышенные прочностные характеристики;

- уменьшенный по сравнению с полнотелыми конструкциями вес;

- приемлемая цена;

- высокая степень надежности;

- теплоизоляционные свойства;

- надежная звукоизоляция;

- стойкость к воздействию огня.

Высокие эксплуатационные характеристики продукции с цилиндрическими полостями способствуют росту их популярности при возведении многоэтажных зданий.

Маркировка пустотных плит перекрытия – расшифровка аббревиатуры

Вся продукция, выпускаемая предприятиями железобетонных изделий, маркируется согласно требованиям стандарта. Это позволяет заказчикам и проектировщикам по маркировке определить необходимые параметры.

Маркировка стандартизована, например, ПБ 12-10-8

Например, продукция с маркировкой ПК 23.15-8 расшифровывается следующим образом:

- ПК – обозначает плиту перекрытия с круглыми каналами, произведенную методом заливки в опалубку;

- 23 – округленный размер изделия длиной 2280 мм, выраженный в дециметрах;

- 15 – соответствует ширине, равной 1490 мм с округлением до дециметров;

- 8 – допускаемая нагрузка на поверхность, соответствующая для данного стройматериала 800 кгс/м2, не учитывающая собственную массу.

Аналогичным образом можно расшифровать пустотную панель с обозначением ПБ 72. 15-12,5:

15-12,5:

- ПБ – соответствует панели с цилиндрическими полостями, изготовленной безопалубочным методом;

- 72 – округленный до дециметров размер изделия длиной 7180 мм;

- 15 – соответствует ширине 1490 мм, округленной до дециметров;

- 12,5 – нагрузка на поверхность, соответствующая для данного изделия 1250 кгс/м2, не учитывающая собственную массу.

Усиление

Чаще всего усиление пустотных плит производиться для их восстановления. Если арматура начинает ржаветь, то она увеличивается в объеме и разрушает бетон вокруг нее. Поэтому процедура усиления выполняется в момент реконструкции здания, во время ремонтных работ или в процессе надстройки дополнительных этажей.

Для того, чтобы избежать обрушения панели во время усиления требуется:

- Установить распорки, которые должны снизить давление на плиту. Для этого можно использовать металлические трубы, швеллера или деревянный брус с большим диаметром.

Между опорами нужно установить клинья и деревянные прокладки, чтобы потом не было проблем с демонтажем опор.

- Зачистить место, в котором будут проводиться работы по укреплению от пола (стяжки), штукатурки, краски или других отделочных материалов. Если произошло разрушение бетона, то очистить арматуру и ближайшую поверхность от коррозии. Убрать из места стыка старого и нового бетона всю пыль.

Укрепление плит требует дополнительного расчета предельного допустимого веса, так как этот процесс чаще всего выполняется с применением арматурной сетки с ячейкой 150х150 мм или более и бетонной стяжки.

Такая процедура увеличит общий вес конструкции. В процессе укрепления используется специальная торкрет пушка, которая под высоким давлением наслаивает бетон на металлический каркас.

Также существует несколько современных методов усиления:

- углекомпозитные ленты, которые подходят для любого типа строения. Путем наслаивания этого материала увеличивается параметр прочности;

- метод Hilti – это усиление с помощью анкерных стержней и химического состава.

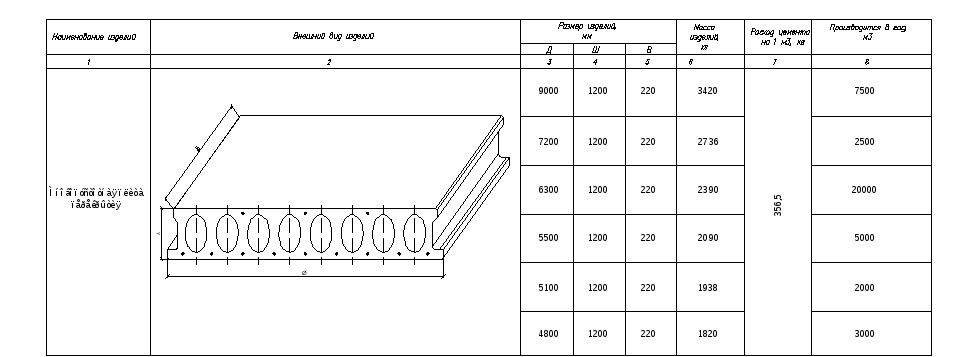

Размеры бетонных плит перекрытия

Предназначенные для формирования межэтажного перекрытия плиты изготавливаются согласно действующему стандарту.

На схеме видно, что основными геометрическими параметрами являются длина L, ширина B и высота H

Нормативным документом регламентируются следующие параметры:

- длина изделия, составляющая 1,68–12 м;

- ширина панели 0,98–1,48 м;

- толщина плиты, равная 22 см;

- диаметр цилиндрических полостей, находящихся в интервале 11,4–15,9 см;

- марка бетона, из которого изготовлена строительная продукция М200–М400;

- расход бетона, а также стальной арматуры для изготовления продукции;

- масса конструкции 0,75–5 т;

- величина расчетного усилия, выраженного в кгс/м2 800–

В зависимости от требований заказчика и области применения длина, ширина, толщина, а также диаметр каналов могут изменяться. Соответствие изделий требованиям государственного стандарта, соблюдение технологии изготовления являются гарантией надежности продукции, применяемой для формирования межэтажных оснований.

Пробивка отверстий

В пустотных плитах не рекомендуется делать отверстия без тщательного расчета. С помощью алмазного сверления допускается пробивка одного ребра (не крайнего) с размером отверстия не более 150 мм (при учете диаметра пустот плиты в 159 мм). Данная процедура снизит полезную нагрузку плиты с 0,8 до 0,6 т/м2.

Отверстие требуется делать так, чтобы не нарушить целостность арматуры (попасть в пространство между ними). Не рекомендуется использовать для пробивки отверстий крупные перфораторы.

Какую нагрузку выдерживает плита перекрытия

Несущая способность пустотных плит перекрытия определяется стандартом, обеспечивается конструкцией изделия, применяемыми при изготовлении материалами, соблюдением технологических требований.

Чтобы определить, какую конструкцию перекрытия монтировать в доме, необходимо провести предварительный расчет, который, прежде всего, опирается на величину нагрузок

Элементы межэтажной основы с цилиндрическими каналами воспринимают следующие виды усилий:

- постоянно действующие с верхней и нижней части статические нагрузки.

Они создаются напольным покрытием, массой стяжки, элементами утепления, весом подвесного потолка, межкомнатных перегородок, колонн, мебели, осветительных приборов;

Они создаются напольным покрытием, массой стяжки, элементами утепления, весом подвесного потолка, межкомнатных перегородок, колонн, мебели, осветительных приборов; - динамические усилия переменного характера, которые создаются перемещающимися по поверхности межэтажного основания людьми, домашними животными и подвижными элементами интерьера (мебелью и предметами на роликоопорах).

По площади приложения действующие усилия делятся следующим образом:

- локальные или точечные, создаваемые подвешенным к потолку оборудованием или установленными колоннами;

- распределенные, которая создается подвешенным навесным оборудованием, например, подвесным потолком или установленной на пол мебелью и предметами интерьера.

Довольно часто воздействие распределенных и точечных усилий осуществляется комплексно.

Плиты, усиление которых было нарушено, не смогут выдерживать большую нагрузку

Расчет максимальной нагрузки, которую способна выдержать бетонная панель, выполняют следующим образом:

- Разрабатывают детальную схему строения, учитывающую количество опорных элементов и особенности их размещения.

- Рассчитывают общую массу конструкций и элементов, воздействующих на несущую поверхность.

- Определяют действующие нагрузки путем деления суммарных усилий на количество межэтажных панелей.

При выполнении расчетов в обязательном порядке учитывают массу:

- межкомнатных перегородок;

- цементной стяжки;

- материалов для утепления;

- напольного покрытия;

- мебели и оборудования.

На примере опорной конструкции с маркировкой ПК 23.15-8 (габаритом 1490х2280 мм, массой 1180 кг), допускаемая нагрузка на которую составляет 800 кгс/м2, рассмотрим алгоритм расчета:

- Определяем площадь основы путем перемножения габаритов 1,49 м х 2,28 м = 3,4 м2.

- Вычисляем действующую на квадратный метр основания нагрузку 1180:3,4=347 кг.

- Отнимаем от допускаемого стандартом усилия собственную массу 800-347=453 кг.

- Суммируем действующий на квадратный метр площади общий вес цементной стяжки, напольного покрытия, мебели, перегородок и людей (допустим, 250 кг).

- Сравниваем результат с ранее полученным значением 453-250=103 кг.

- Разница в 103 кг свидетельствует о достаточном запасе прочности на квадратный метр площади основания.

Основным правилом надежного устройства плит перекрытия, которое должен содержать чертеж, считается точное соблюдение параметров опоры на стены

Большинство выпускаемых панелей рассчитаны на восприятие стандартной нагрузки, равной 800 кг/м2. Указанное значение является оптимальным для большинства жилых помещений. Однако, при необходимости, можно использовать изделия, способные воспринимать на квадратный метр поверхности нагрузку, равную 1–1,6 тонны.

Как делают: процесс производства

Для производства железобетонных пустотных плит перекрытия используется 2 основных метода изготовления:

- опалубочный;

- безопалубочный.

В первом случае используется каркас из арматуры и металлической сетки, который укладывается в специальную форму. Далее на специальные крепления внутри «скелета» укладываются легкие трубы, которые потом будет легко достать.

Далее на специальные крепления внутри «скелета» укладываются легкие трубы, которые потом будет легко достать.

После этого каркас заливается бетоном. Для того, чтобы выдавить лишний воздух и сформировать ровную поверхность резервуары устанавливают на специальные вибрационные машины. Когда плита окончательно сформируется ее накрывают теплоизоляционным полотном и производят термическую обработку паром температурой 120 °С, а также давлением в 0,8 МПа. Температура среды поддерживается в пределах 65°С в течение 12-18 часов.

По окончанию термообработки требуется дать плите «настояться», чтобы снять лишнее напряжение и улучшить сцепление арматуры и бетона. После этого нужно обрезать концы арматурных прядей и проволоки, за которые с помощью домкрата в момент формирования каркаса производилось напряжение металлической конструкции. Через 2 часа после этого теплоизоляционное полотно требуется снять с плиты.

В случае безопалубочного метода процесс изготовления более сложен, так как для формирования изделия используются специализированные конвейерные устройства, на которых формируется одна сплошная длинная плита, которая после всех процедур обрезается до нужного размера.

Плиты пустотные – преимущества продукции

Главными достоинствами популярного строительного материала является:

- отсутствие необходимости в монтаже промежуточных опорных балок при возведении строительных конструкций;

- ускоренные темпы выполнения строительных мероприятий;

- повышенная прочность произведенных промышленным образом изделий;

- расширенная номенклатура выпускаемой продукции, позволяющая выбрать стройматериал требуемого размера;

- отсутствие усадки, обеспечивающее соответствие размеров;

- повышенная плоскостность, облегчающая процесс дальнейшей отделки;

- устойчивость к воздействию вибрации, повышенной влажности, коррозии;

- стойкость к повреждению грызунами и различными насекомыми;

- возможность применения в различных климатических районах;

- сохранение целостности при сейсмическом воздействии до 9 баллов.

К недостаткам относится только повышенная масса изделий, которые нуждаются в специальном грузоподъемном оборудовании для перемещения.

HOLLOWCORE — INVENTAA INDUSTRIES PRIVATE LIMITED.

Пустотные плиты представляют собой предварительно напряженные элементы, отлитые с использованием современной технологии экструзии. Сердечники выполнены в толщину, проложенную по длине из специальных стальных труб. Плиты изготавливаются в виде стандартных элементов толщиной 150, 200, 240, 265, 320, 400 и 500 мм. Плиты другой толщины могут быть спроектированы и поставлены. Стандартная ширина плит 1200 мм. Плиты с меньшей шириной могут быть предоставлены в соответствии с проектными требованиями. Длина многопустотных плит составляет примерно до 21 метра в зависимости от условий нагрузки.

Пустотные плиты представляют собой предварительно напряженные бетонные плиты различной длины и толщины.

Пустотные плиты на 40-50% легче обычных железобетонных плит тех же размеров. Подсчитано и установлено, что количество бетона в плите является лишним и только увеличивает вес элемента. В пустотелых плитах этот лишний вес снимается с плит путем изготовления сердечников. Уменьшенный вес плит приводит к значительной общей экономии затрат на строительство. Благодаря уменьшенному весу плиты каркас конструкции можно сделать легче. Уменьшенный общий вес каркаса и настила приводит к уменьшению размеров фундаментов.

Уменьшенный вес плит приводит к значительной общей экономии затрат на строительство. Благодаря уменьшенному весу плиты каркас конструкции можно сделать легче. Уменьшенный общий вес каркаса и настила приводит к уменьшению размеров фундаментов.

Помимо экономии стоимости конструкций достигается дополнительная экономия времени. Пока строятся опорные элементы, т.е. балки или стены, пустотные плиты можно изготовить отдельно и установить, когда конструкция будет готова. Это приводит к значительной экономии времени и затрат на строительство.

С небольшими изменениями в торцевых деталях он может имитировать монолитную плиту в отношении общей устойчивости конструкции.

Более длинные пролеты и повышенная прочность многопустотных плит особенно выгодны для зданий с большими пролетами, напр. кинозалы, зрительные залы, автостоянки, торговые комплексы, где требуется беспрепятственное пространство.

Область применения

Пустотные плиты используются во всех случаях, когда требуются полы или крыши. HCS также использовались при строительстве фасадов промышленных навесов и ограждающих стен. К ним относятся:

HCS также использовались при строительстве фасадов промышленных навесов и ограждающих стен. К ним относятся:

- Коммерческие здания

- Автостоянки

- Кинозалы

- Аудитории

- Жилые комплексы

- Частные дома и виллы

- Промышленные навесы (несущие конструкции из кровельного листа)

Ниже перечислены преимущества использования многопустотных плит:

- Отсутствие трещин при рабочих нагрузках.

- Отсутствие положительного прогиба при нормальных статических нагрузках.

- Меньший прогиб для дополнительных нагрузок.

- Более длинный пролет и более высокие нагрузки, чем у обычных плит той же толщины.

- Более длинный пролет, что означает меньшее количество балок и колонн, что дает больше свободного пространства и экономию для клиента.

Inventaa производит преднапряженные многопустотные плиты толщиной 150, 200, 240, 265, 320, 400 и 500 мм. В зависимости от условий нагрузки, плиты длиной до 21 метра могут быть спроектированы, изготовлены и установлены на месте.

В зависимости от условий нагрузки, плиты длиной до 21 метра могут быть спроектированы, изготовлены и установлены на месте.

Пустотные плиты отливают с помощью бетонных экструдеров. Inventaa использует экструдеры Elematic, которые используются для этой цели во всем мире. Бетон, используемый в производстве этих плит, производится в контролируемых условиях на собственных бетонных и смесительных заводах, используемых только для внутреннего использования.

Арматурные пряди предварительно напряжены в соответствии со стандартами на специальном оборудовании, обеспечивающем надлежащее напряжение всех прядей. После того, как плиты отлиты в своих литейных станинах, их покрывают листами и оставляют в таком состоянии для набора первоначальной прочности. Прочность бетона составляет не менее 60 % расчетной прочности до того, как натяжение предварительно напряженных прядей будет снято с опор. После поперечной резки прядей проскальзывание прядей должно оставаться в допустимых пределах.

Контроль качества

Контроль качества осуществляется в соответствии со стандартными процедурами качества Inventaa в хорошо оборудованных лабораториях. Испытательное оборудование калибруется и обслуживается через фиксированные промежутки времени, чтобы обеспечить соответствие результатов испытаний номиналу.

Испытательное оборудование калибруется и обслуживается через фиксированные промежутки времени, чтобы обеспечить соответствие результатов испытаний номиналу.

Структурные испытания конечного продукта проводятся через равные промежутки времени для определения фактической способности плит к сдвигу и изгибу.

После производства все плиты визуально проверяются на наличие трещин, сломанных краев, отделки и проскальзывания нити, прежде чем они будут допущены к поставке.

Все пустотелые плиты отверждаются в соответствии со стандартом Inventaa и процедурами компании. В период отверждения плиты регулярно поливают водой и накрывают полиэтиленовыми пленками, чтобы удерживать влагу вокруг них.

Полный список стандартных процедур контроля качества компании можно запросить в отделе качества.

В качестве специальной услуги мы можем предложить полный отчет о контроле качества для отдельного проекта, состоящий из дат литья, кубических испытаний и других проверок качества для конкретного проекта. Эта услуга должна быть согласована с нашим отделом продаж.

Эта услуга должна быть согласована с нашим отделом продаж.

Монтаж

Монтаж многопустотных плит – простой процесс. Обученная монтажная бригада Inventaa под руководством опытных мастеров гарантирует, что монтаж соответствует требуемым спецификациям.

Монтаж осуществляется в непрерывном режиме. На стальных и сборных конструкциях пустотные плиты укладываются непосредственно на опору. На монолитных бетонных конструкциях пустотелые плиты укладываются на фанерные прокладки для выравнивания.

Процесс монтажа в большинстве случаев занимает 1 день примерно на 400 м2 в зависимости от сложности работы.

После монтажа плит выравнивание плит производится в течение 2-х дней после монтажа.

Обученная бригада Inventaa выполняет монтажные работы, предоставляя вам максимальный опыт и экономя время. При соблюдении определенных требований монтажные работы может выполнять бригада подрядчика.

В этом случае важно, чтобы подъем и перемещение плит выполнялись правильно в соответствии с процедурой, установленной Inventaa.

Inventaa не несет никакой ответственности за плиты во время подъема, перемещения и монтажа, если монтаж осуществляется подрядчиком. Мы даем гарантию на плиты только после завершения затирки и трамбовки в соответствии с нашими спецификациями.

Подъем плит:

Плиты поднимаются прямо с прицепа и устанавливаются на место.

Целые плиты поднимаются с помощью специально разработанного подъемного оборудования.

При подъеме частичных плит (шириной менее 1200 мм) и плит с вырезами в конце используются строповые ремни.

При подъеме с помощью захватов под плитой используются страховочные цепи. Цепь нельзя отпускать, пока плита не окажется на расстоянии около 100 мм от опоры.

Продукция Inventaa разработана в соответствии со стандартами качества. Inventaa оснащена современным программным обеспечением и компьютерами для проектирования многопустотных плит для любого применения. Его опытные дизайнеры понимают и выполняют любое требование клиента.

Таблицы нагрузки:

Таблицы нагрузки разработаны в соответствии со стандартом Inventaa. Для плит с простыми опорами значения грузоподъемности и прогибов приведены в таблицах нагрузок для различной толщины.

Чтобы приобрести таблицы нагрузок, обратитесь в наш местный отдел продаж или конструкторский отдел.

Пустотные плиты производятся стандартной ширины 1200 мм. Специальная ширина и вырезы могут быть сделаны при определенных условиях.

Размеры и допуски указаны в таблице ниже:

| Размеры | Допуски | |

| Длина | До 4,5 м От 4,5 м до 6 м От 6,0 м до 12 м >12 м | + 10 мм + 12 мм + 18 мм + 24 мм |

| Ширина снизу | 1200 мм | +0 мм -3 мм |

| Глубина | 150 мм 200 мм 240 мм 265 мм 320 мм 400 мм 500 мм | +3 мм -7 мм |

| Ширина части плиты | + 20 мм | |

| Плоскостность (максимальное отклонение от прямой кромки 1,5 м) | + 20 мм | |

| Развал | Расчетное значение | + 50 % |

| Изменение развала тесно связанных узлов | 9 мм | |

| Положения прядей (максимальное отклонение от положения) | 5 мм | |

| Размер и расположение вырезов в соответствии с требованиями детального структурного анализа | + 20 мм | |

Снижение шума (дБ):

Характеристики шумоподавления пустотных плит указаны в следующей таблице:

УВК | HCS СО СТЯЖКОЙ | ЖЕСТКАЯ БЕТОННАЯ ПЛИТА |

| HCS 150: 50 дБ | HCS 150+75 мм Стяжка: 54 дБ | 200 мм: 55 дБ |

| HCS 200: 53 дБ | HCS 200+75 мм Стяжка: 57 дБ | 250 мм: 57 дБ |

| HCS 240: 55 дБ | HCS 240+75 мм Стяжка: 60 дБ | 290 мм: 60 дБ |

| HCS 265: 56 дБ | HCS 265+75 мм Стяжка: 61 дБ | 320 мм: 61 дБ |

| HCS 320: 58 дБ | HCS 320+75 мм Стяжка: +62 дБ | 350 мм: 62 дБ |

| HCS 400: 60 дБ | HCS 400+75 мм Стяжка: 65 дБ | 450 мм: 65 дБ |

| HCS 500: 63 дБ | HCS 500+75 мм Стяжка: 68 дБ | 560 мм: 67 дБ |

Огнестойкость

Элементы многопустотных плит отвечают самым высоким требованиям по негорючести и огнестойкости.

Швы между плитами

Швы между плитами можно заполнить без опалубки.

Подшипники

В нормальных условиях для пустотных плит необходима минимальная опора не менее 60 мм.

Подшипник в нормальных условиях всегда проектируется как 75 мм, чтобы учесть допуски в основной несущей конструкции. Для пролетов более 12 м расчетная опора должна быть 100 мм из-за повышенных допусков.

При монтаже на бетонных балках, монолитных или блочных стенах требуется шов 18 мм, чтобы компенсировать отклонения уровня опоры и обеспечить равномерное напряжение смятия.

При монтаже на стальную конструкцию плиты можно укладывать непосредственно на стальные балки или полосу рубероида или аналогичный материал.

Номинальные и минимальные подшипники зависят от условий нагрузки и типа конструкции. Пожалуйста, свяжитесь с отделами проектирования в ваших соответствующих местах для консультации по конкретному проекту.

Арматура шва

Арматура может быть размещена в швах, чтобы при необходимости действовать как горизонтальная распорка конструкции.

Использование пустот для обслуживания

Электропроводка может быть легко проложена через пустоты после правильного планирования монтажа плит.

Историческое развитие многопустотных плит

* Эта статья Арнольда Ван Акера (†) и Стефа Мааса первоначально была опубликована в CPI 2-2021.

ОБЗОР, ОСНОВАННЫЙ НА ПАТЕНТНЫХ ИССЛЕДОВАНИЯХ

Идея уменьшить собственный вес бетонных плит путем создания пустот в центре поперечного сечения возникла в начале прошлого века. Несколько изобретателей из разных стран подали заявки на патенты на различные системы. Настоящая статья в основном основана на анализе патентов, опубликованных в первой половине 20 века, и личном опыте 19 века.60 на. Патенты обычно предлагают комплексное описание изобретений (формула изобретения). Реконструкция истории пустотных плит на основе этих патентов — трудоемкое, но увлекательное занятие. Эта статья призвана дать общий обзор и не претендует на то, чтобы быть исчерпывающей.

Не всегда ясно, как провести различие между «настоящими» пустотелыми элементами и аналогичными типами настила, такими как коробчатые настилы, пузырчатые настилы, двутавровые балки, расположенные рядом, и т. д. Европейский стандарт на продукцию EN 1168 [1] определяет многопустотную плиту как монолитный предварительно напряженный или усиленный элемент с постоянной габаритной высотой, разделенный на верхнюю и нижнюю полки, соединенные вертикальными стенками, таким образом, образуя заполнители как продольные пустоты, поперечное сечение которых является постоянным и представляет собой одну вертикальную ось симметрии (рис. 1). В настоящей статье речь идет о многопустотных плитах только в соответствии с определением стандарта EN 1168.

Системы

На основании патентных заявок можно выделить 3 основные системы производства многопустотных плит. Для каждой категории могут быть определены подкатегории:

1. Мокрая отливка

1.1. Образователи постоянных пустот

1. 2. Временные пустотообразователи

2. Временные пустотообразователи

2. Шликерформирование

2.1. Трамбовка

2.2. Вибрационный

3. Экструзионный

3.1. Уплотнение высокочастотной вибрацией

3.2. Уплотнение при сдвиге

Как правило, эти методы производства могут использоваться для производства армированных плит, а также для производства предварительно напряженных плит. Они в основном из обычного плотного бетона, но есть и примеры конструкционного легкого бетона.

Раньше пустотные плиты производились либо на заводе, либо на месте. Часто использовались отдельные формы, а иногда даже длинные ряды, но прерывистым образом. Уплотнение бетона в основном осуществлялось путем утрамбовки свежего бетона. Здесь также патентное исследование могло бы дать больше информации, но это не является основным предметом настоящей статьи.

Специфические характеристики многопустотных плит

Наиболее характерной особенностью разработки многопустотных плит было то, что они сильно отклонялись от существовавших в то время принципов проектирования армированного и предварительно напряженного бетона, согласно которым сжатие воспринимается бетоном, а растяжение по армированию. Ведь в большинстве случаев разработанная технология изготовления была возможна только при следующих условиях:

Ведь в большинстве случаев разработанная технология изготовления была возможна только при следующих условиях:

- Без вертикальной арматуры;

- Отсутствие поперечной арматуры на нижней стороне

блоков; - Только продольные арматурные стержни или предварительно напряженные

напрягающие элементы; - Нет выступающей арматуры для соединений и т. д.

Как следствие, при проектировании необходимо было учитывать способность бетона к растяжению и разрабатывать новые методы соединения. Это было новым, особенно в отношении передачи усилий на опору, несущей способности блоков, действия диафрагмы перекрытий, поперечного распределения нагрузки между соседними блоками, нежестких опор, проемов в перекрытиях, огнестойкости и т. д.

Что касается преднапряженных многопустотных плит, то Комиссия по сборным конструкциям ФИБ сыграла решающую роль в разработке проекта. Обширные исследования и интенсивный полевой опыт, собранный со всего мира, показали, что пустотелые полы идеально подходят для выполнения всех необходимых структурных функций при условии соблюдения некоторых элементарных принципов проектирования. В 1988 году Комиссия FIP по сборным конструкциям опубликовала Рекомендации по проектированию преднапряженных пустотных перекрытий. Они использовались в качестве основы для национальных и международных стандартов, например, Еврокода 2 и европейского стандарта продукции CEN EN 1168. Обновленная версия Рекомендаций FIB 19В этом году будет опубликовано 88.

В 1988 году Комиссия FIP по сборным конструкциям опубликовала Рекомендации по проектированию преднапряженных пустотных перекрытий. Они использовались в качестве основы для национальных и международных стандартов, например, Еврокода 2 и европейского стандарта продукции CEN EN 1168. Обновленная версия Рекомендаций FIB 19В этом году будет опубликовано 88.

Исторические разработки

Современные преднапряженные и армированные многопустотные плиты перекрытий являются результатом длительного периода разработки и испытаний. Новые варианты многопустотных плит все еще появляются на рынке (см., например, поперечно изогнутые многопустотные плиты для тоннельного свода на итальянской автостраде A4 у входа в торгово-выставочную зону в Милане [2]). Даже больше, чем сами многопустотные плиты, методы производства подлежат постоянной оптимизации.

Далее исторические разработки классифицируются в соответствии с упомянутыми выше тремя производственными системами.

Wetcast

Техника мокрого литья использует предварительно сформированные сердечники (формирователи пустот) для создания продольных пустот. Их помещают в форму перед отливкой плиты.

Их помещают в форму перед отливкой плиты.

Мокрое литье с постоянными пустотообразователями

Вильгельм Зиглер (Германия, 1906 г.), вероятно, может претендовать на первое применение продольных пустотообразователей в бетонных плитах [3]. Его система изготовления стержней была основана на предварительно изготовленных коротких формовочных трубах из затвердевшего раствора или другого материала, которые располагались на подмостках (рис. 2). Длина плит была произвольной. Трубки имели на дне боковые выступы, служившие формой для паутины. Их располагали либо непрерывно в продольном направлении, либо с небольшими промежутками в определенных местах, образуя поперечные ребра. Продольные и поперечные стенки армировались классическим способом.

В течение следующих двух десятилетий было разработано несколько решений для формирования продольных пустот в плоских плитах перекрытий. Обзор представлен в таблице 1.

Можно задать вопрос о различии между полыми элементами и коробчатыми элементами. Вышеупомянутые варианты по-прежнему соответствуют приведенному выше определению пустотных плит, но начиная с определенной толщины они должны классифицироваться как коробчатые плиты или балки. Кстати, изобретатели решений табл. 1 в первую очередь претендуют на плиты перекрытий, хотя и не исключают в описании патента применимость для коробчатых балок или даже стен.

Вышеупомянутые варианты по-прежнему соответствуют приведенному выше определению пустотных плит, но начиная с определенной толщины они должны классифицироваться как коробчатые плиты или балки. Кстати, изобретатели решений табл. 1 в первую очередь претендуют на плиты перекрытий, хотя и не исключают в описании патента применимость для коробчатых балок или даже стен.

Сегодня этот метод производства довольно редок, но все еще используется. После заливки нижнего слоя устанавливаются призматические пустотообразователи, обычно из полистирола. После этого заливается второй слой бетона для придания формы перемычкам и верхнему слою.

Мокрая отливка с временными пустотообразователями

В 1930 г. бельгийскому изобретателю Жюлю Хейнеману был выдан патент на сборную плиту перекрытия с продольными пустотами [10]. Эти пустоты формируются с помощью эластичных форм, изготовленных, например, из каучука. стали и удерживаются на месте клиньями. Когда эти клинья удалены, поперечное сечение этой формы уменьшается, и форму можно без труда извлечь из полостей в балке. К сожалению, чертежи патента не содержат подробностей об этих пустотообразователях. Количество пустот в поперечном сечении может быть изменено. Перекрытия были железобетонными. Патент описывает в основном сам продукт, без каких-либо подробностей о производстве. Продольные стыки между блоками выполнены зазубренными и снабжены поперечными армирующими скобами. Их заливали на месте раствором.

К сожалению, чертежи патента не содержат подробностей об этих пустотообразователях. Количество пустот в поперечном сечении может быть изменено. Перекрытия были железобетонными. Патент описывает в основном сам продукт, без каких-либо подробностей о производстве. Продольные стыки между блоками выполнены зазубренными и снабжены поперечными армирующими скобами. Их заливали на месте раствором.

Неудобство решения заключалось, конечно, в слабости гибких стальных труб. В 1939 году Уолтер Х. Коби (США) запатентовал решение с пневматическими растяжимыми и разборными резиновыми сердечниками [11]. На рис. 4 показан продольный 90×105 и поперечный разрез системы.

Впоследствии было запатентовано несколько вариантов решений как по форме, так и по количеству стержней и профилю продольных соединений.

Чарльз Летбридж (Великобритания) [12] представлен в 1940, усовершенствованный способ со съемными стальными трубами одинакового поперечного сечения, проходящими в продольном направлении через всю форму и соответствующими по форме форме поперечного сечения пустотного блока. После установки нужных арматурных стержней был залит бетон, и форма в целом завибрировала. При этом стержневые трубы были немного смещены относительно кристаллизатора. Когда бетон достаточно уплотнился, чтобы сохранить свою форму, трубы вынимали через конец формы, а бетон оставляли для затвердевания. За счет использования металлических сердечников с гладкой поверхностью и поддержания их в движении бетон не прилипал к трубам, и последние можно было без труда удалить. Предпочтительно и для простоты стержневые трубы имели круглое поперечное сечение, что допускало вращательное движение во время литья.

После установки нужных арматурных стержней был залит бетон, и форма в целом завибрировала. При этом стержневые трубы были немного смещены относительно кристаллизатора. Когда бетон достаточно уплотнился, чтобы сохранить свою форму, трубы вынимали через конец формы, а бетон оставляли для затвердевания. За счет использования металлических сердечников с гладкой поверхностью и поддержания их в движении бетон не прилипал к трубам, и последние можно было без труда удалить. Предпочтительно и для простоты стержневые трубы имели круглое поперечное сечение, что допускало вращательное движение во время литья.

Во Франции в 1952 году компания STUP Freyssinet [13] подала заявку на патент на изготовление предварительно напряженных полых элементов на длинных стальных станинах. Изобретение предназначалось для полов зданий. Блоки были изготовлены из предварительно напряженного бетона, их длина равнялась пролету пола без промежуточных опор, а ширина изменялась в зависимости от необходимой толщины плиты и возможностей перемещения. Элементы имели продольные пустоты по всей длине круглой формы. Вертикальные края были профилированы и заполнены раствором после монтажа, чтобы обеспечить передачу вертикальных нагрузок от одного элемента к другому. Элементы были отлиты в стальных формах с длинными линиями. Поперечные пластины пресс-формы можно было разместить в любом месте, чтобы реализовать длину блоков. Продольные пустоты формировались длинными трубками из армированной резины, накачиваемыми жидкостью под давлением до и во время литья. После уплотнения бетона давление было сброшено, а трубы удалены.

Элементы имели продольные пустоты по всей длине круглой формы. Вертикальные края были профилированы и заполнены раствором после монтажа, чтобы обеспечить передачу вертикальных нагрузок от одного элемента к другому. Элементы были отлиты в стальных формах с длинными линиями. Поперечные пластины пресс-формы можно было разместить в любом месте, чтобы реализовать длину блоков. Продольные пустоты формировались длинными трубками из армированной резины, накачиваемыми жидкостью под давлением до и во время литья. После уплотнения бетона давление было сброшено, а трубы удалены.

Шликерное формование

Шликерное формование характеризуется движущейся профильной формой (формой), в которую заливается и уплотняется бетон. Как правило, используется бетон с более высокой осадкой.

Шликерное формование (подбивка)

В марте 1931 года немец Вильгельм Шефер [14] подал заявку на патент на производство сборных армированных и предварительно напряженных пустотных плит на длинных рядах в штабелях один ряд над другим. Его цель состояла в том, чтобы улучшить уже существующую в то время производственную систему (патент не доступен), основанную на технологии скользящей формы с подвижными сердечниками и боковыми пластинами, в которой различные производственные этапы выполнялись один за другим. В его патенте описывается, как сделать производство автоматическим и непрерывным. Мы могли бы рассматривать его как предшественника системы бланков. Патенты были выданы в Германии, Великобритании, США и Швейцарии, всего в 1933.

Его цель состояла в том, чтобы улучшить уже существующую в то время производственную систему (патент не доступен), основанную на технологии скользящей формы с подвижными сердечниками и боковыми пластинами, в которой различные производственные этапы выполнялись один за другим. В его патенте описывается, как сделать производство автоматическим и непрерывным. Мы могли бы рассматривать его как предшественника системы бланков. Патенты были выданы в Германии, Великобритании, США и Швейцарии, всего в 1933.

Литейная машина подвешивалась на подвижной раме и состояла из коротких следящих трубок для реализации пустот и краевых форм. Все операции (например, заполнение формы, трамбовка бетона, образование пустот и удаление кромок боковых плит) выполнялись по всей длине станины автоматически и без перерыва. Машина также включала устройство для выравнивания верхней поверхности плиты. Затем на готовую линию клали лист бумаги, машину поднимали в более высокое положение и операцию литья повторяли для следующей строки поверх предыдущей.

Бетон уплотняется в этих машинах с помощью пальцев, которые утрамбовывают бетон. Следовательно, мы называем этот метод формирования шликера «подбивкой».

Американская компания Spancrete приобрела патент Шефера и примерно в 1950 году запустила технологию производства предварительно напряженных пустотелых элементов, при которой ряд длинных нитей отливали в стопки, каждая линия поверх другой. После затвердевания верхней плиты сваи на эту кучу плит устанавливали алмазно-дисковую пилу, вырезали и удаляли пустотелые блоки.

Вильгельм Шефер получил в 1951 г. патент на предварительно напряженные пустотелые перекрытия с большими пролетами [15]. Элементы имели особый профиль продольной кромки с пазом типа «ласточкин хвост» и могли быть изготовлены с теплоизоляционным слоем на потолке. Технология изготовления не упоминается в патенте, но мы предполагаем, что речь идет о той же технологии шликерной формы, которая описана выше.

Шликерное формование (вибрация)

Наиболее распространенным способом уплотнения бетона во время шликерного формования является вибрация.

В 1952 году компания Wacker Brothers (GE) получила патент [16]. Вдохновленная патентом 1938 года, описывающим способ и устройство для изготовления трубопроводов, эта компания разработала метод формования и уплотнения бетона в движущихся формах. Уплотнение осуществляется за счет вибрации бетона. В 1953 г. Макс Гесснер из Лохама (Мюнхен, GE) подал заявку на патент [17], относящийся к уплотняющему оборудованию для производства предварительно напряженных балок или структурных элементов из железобетона. Этот патент, выданный в 1957, представлено использование вибрационной шликерной формы на одной литейной платформе, что в настоящее время является наиболее распространенной конфигурацией.

Идеи Гесснера получили дальнейшее развитие в западногерманских компаниях Max Roth KG и Weiler KG.

В 1957 году компания Weiler GmbH (GE) подала заявку на патент на машину для формования шликерных форм, изобретенную Гансом Гайгером [18]. Гейгер также был вдохновлен братьями Ваккер и разработал метод изготовления предварительно напряженных одинарных и двойных тавровых балок. Этот метод также применим для полых элементов.

Этот метод также применим для полых элементов.

Машина состояла из двух частей, соединенных друг с другом, каждая из которых имела бункер, виброплиты и выравнивающие плиты. Литье производилось в два этапа: на первом отливалась, уплотнялась и выравнивалась нижняя часть агрегата;

на втором этапе аналогичным образом отливалась верхняя часть. Машина, представленная Гейгером, очень похожа на существующие сегодня машины со скользящими опалубками. Компания Weiler усовершенствовала машину для производства преднапряженных многопустотных плит и коммерциализировала все производство, включая станки и литейные станины. В настоящее время Weiler GmbH известна как Maxtruder GmbH.

Примерно в это же время Макс Рот из Германии разработал скользящую форму для предварительно напряженных пустотных плит. В 1962 г. компания подала заявку на патент [19] (выдан в 1965 г.). В середине 50-х компания уже разработала шликерный станок для производства тавровых и L-образных балок. В этом патенте задокументирован шликерный формирователь, в котором бетон заливается и уплотняется в три слоя. Позже другие компании (Spiroll Corp Ltd, SpanDeck inc., VBI Development, Elematic Oy AB,…) также будут ссылаться на этот патент в своих патентных заявках.

Позже другие компании (Spiroll Corp Ltd, SpanDeck inc., VBI Development, Elematic Oy AB,…) также будут ссылаться на этот патент в своих патентных заявках.

Компания Echo в Бельгии начала в 1963 году производство предварительно напряженных многопустотных плит на машине Roth. После непродолжительного периода экспериментов Echo разработала собственное производственное оборудование. В 1990 году эта деятельность привела к созданию независимой дочерней компании Echo Engineering. Echo Engineering теперь принадлежит Progress Group и называется Echo Precast Engineering.

В 1965 г. Дэвид Додд получил патент США на шликерную форму только с одним бункером, в которой весь сляб отливался за один этап [20]. Он описал ее как самоходную шликерную формовочную машину экструзионного типа, подходящую для использования с относительно сухими бетонными смесями.

Другой вариант метода классической скользящей формовочной машины касается формовочной машины Tensyland с одним бункером [21]. Формирователь потока использует только собственный вес бетонной колонны внутри литейной машины в сочетании с вибрацией, необходимой для оседания заполнителей, чтобы бетон проходил через статическую форму.

Формирователь потока использует только собственный вес бетонной колонны внутри литейной машины в сочетании с вибрацией, необходимой для оседания заполнителей, чтобы бетон проходил через статическую форму.

Опалубочные станки используются для литья многопустотных плит с глубиной, выходящей далеко за рамки стандарта EN 1168. Итальянская компания Nordimpianti специализируется на производстве машин для опалубки с 1974, выпускает в продажу машины, способные производить элементы высотой 1 метр. Эта категория элементов не является частью данной статьи.

Экструзия

При экструзии бетон с очень низкой посадкой вдавливается с помощью шнеков (шнеков) в формовочную камеру, которая формирует бетон в требуемое поперечное сечение. Бетон уплотняется вибрацией в сочетании с давлением. Давление шнеков приводит к движению экструдера вперед.

Уже в 1912 году итальянский изобретатель Акилле Гайба запатентовал свою машину для производства непрерывных армированных изделий, в которой формование и уплотнение изделия осуществлялось только за счет давления пластичной бетонной смеси в формовочное отделение, без дополнительной вибрации. [22]. Он явно относится к производству водопроводных труб, но патент не ограничивается только трубами.

[22]. Он явно относится к производству водопроводных труб, но патент не ограничивается только трубами.

Подаваемый бункером свежий бетон проталкивался многолопастным пропеллером в сторону проема и далее в формовочное отделение. Таким образом, бетон подвергался высокому давлению и заполнял форму без дальнейшей вибрации.

Другое применение уплотнения бетона давлением без вибрации было предложено Джоном Мюрреем в США в 1928 году [23]. Способ и устройство можно использовать для формирования непрерывных трубопроводов, в которых пластичный бетон под давлением вдавливается в форму с поступательным движением. Его изобретение было специально направлено на создание подземных трубопроводов с множеством каналов для прокладки электрических кабелей. 40 лет спустя Гленн Бут из Spiroll Corporation ссылался на этот документ в своем патенте от 1966 [25].

Экструзия с помощью высокочастотных вибраторов

В июле 1961 г. в Канаде Эллису и Торстейнсону был выдан патент на машину для экструзии пустотелых бетонных профилей [24]. Патент описывает экструдер. Экструдер был представлен как усовершенствование наиболее часто используемых в то время процессов

Патент описывает экструдер. Экструдер был представлен как усовершенствование наиболее часто используемых в то время процессов

, представляющих собой формы с надувными сердечниками.

Метод предусматривает формование бетонных плит с продольным сердечником на выдвижном поддоне путем продавливания бетонного желоба через формующую секцию с помощью шнека. Бетон уплотняется с помощью вибратора в верхней части опалубочной секции.

Примерно в то же время другая канадская компания Dy-Core также разработала экструзионную машину.

В своем патенте 1965 г. [25] Глен Бут, Spiroll Corporation Canada, претендует на несколько усовершенствований устройств, описанных в патенте 1961 г. [24]. В частности, речь идет о включении в каждый шнек отдельного вибрационного узла, что улучшает характеристики текучести бетона при формовании изделия, снижает кавитацию и обеспечивает гладкую непрерывную наружную поверхность формируемого изделия. Другим усовершенствованием стало введение нового защитного узла, который частично окружает нижний сегмент каждого из узлов шнека на части его длины, способствуя, таким образом, формированию стенок продукта, в частности верхней и боковой стенок.

Первые экструдированные блоки имели толщину 200 и 265 мм и ширину 1200 мм. Ядра были круглыми, а плиты были из обычного бетона с плотностью примерно до 2500 кг/м³ и кубической прочностью на сжатие до 60 Н/мм².

Некоторые производители сборных железобетонных изделий также использовали конструкционный легкий бетон для предварительно напряженного пустотного сердечника. В Бельгии около половины продукции Ergon приходится на легкий бетон плотностью 1800 кг/м³ и прочностью на сжатие 45 Н/мм². В Италии компания Vibrosud работала также с легким бетоном плотностью 1800 кг/м³ и кубической прочностью бетона до 50 Н/мм².

Первоначально машины Spiroll продавались на основе эксклюзивности регионального производства, за которую нужно было платить ежегодную плату за квадратный метр произведенной плиты.

В 1969 году частная строительная компания TTV разработала версию экструзионных машин Variax для предварительно напряженных пустотелых элементов в Финляндии. После нескольких слияний и поглощений компания Elematic Engineering Ltd стала мировым лидером финского рынка в области маркетинга и разработки технологии Variax. Позже в Финляндии были основаны другие компании по производству экструзионных машин.

Позже в Финляндии были основаны другие компании по производству экструзионных машин.

В конце 1960-х годов экструдированные многопустотные плиты были представлены на шведском рынке, а в последующие десятилетия за ними последовали несколько европейских производителей, например. в Финляндии, Норвегии, Дании, Бельгии, Голландии, Франции, Италии, Испании и др. В 1984 году Elematic приобрела компанию Dy-Core, а в 1996 году компанию Roth. шумный (85 дБ в непосредственной близости от машины). В 1984 году компания Elematic разработала так называемый метод уплотнения сдвигом, при котором вместо использования высокочастотных вибраторов внутри шнеков бетон уплотняется трамбовочным движением шнеков и боковых опалубок. Машины работают значительно тише и производят хороший профиль продукта. На рис. 14 показаны типы поперечных сечений преднапряженных многопустотных плит, использовавшихся в Швеции в 1984.

Заключение

Перекрытия из сборных многопустотных плит интенсивно используются во многих странах. Они предлагают значительные возможности для новых требований в области строительства зданий будущего: эффективность конструкции, длинные пролеты до 20 м в сочетании с меньшей глубиной застройки, сокращение использования материалов, энергии и отходов при производстве, полуавтоматическое производство и т. д. . строительства. Конкуренция и социальная среда заставляют отрасль постоянно стремиться к повышению эффективности и условий труда за счет разработки и инноваций продуктов, систем и процессов. В этом контексте очень хорошо подходит сборный пустотелый сердечник. Ожидается, что система будет развиваться дальше в более сложных объединениях строительных технологий и приложений в проектах гражданского строительства.

Они предлагают значительные возможности для новых требований в области строительства зданий будущего: эффективность конструкции, длинные пролеты до 20 м в сочетании с меньшей глубиной застройки, сокращение использования материалов, энергии и отходов при производстве, полуавтоматическое производство и т. д. . строительства. Конкуренция и социальная среда заставляют отрасль постоянно стремиться к повышению эффективности и условий труда за счет разработки и инноваций продуктов, систем и процессов. В этом контексте очень хорошо подходит сборный пустотелый сердечник. Ожидается, что система будет развиваться дальше в более сложных объединениях строительных технологий и приложений в проектах гражданского строительства.

Об этой статье

Арнольд Ван Акер (1936-2019) посвятил свою карьеру в основном исследованиям и разработке сборных железобетонных изделий и конструкций. Он был страстным пропагандистом сборного железобетона. Арнольд уделял много внимания распространению знаний и был высоко оценен спикером на ICCX. Он также написал много статей в CPI. Одна статья осталась незаконченной на его столе, когда он скончался в 2019 году: история пустотелых заполнителей. Арнольд написал эту статью в продолжение патентного исследования Стефа Мааса. Последний теперь закончил статью, не касаясь первоначальной структуры и содержания.

Он также написал много статей в CPI. Одна статья осталась незаконченной на его столе, когда он скончался в 2019 году: история пустотелых заполнителей. Арнольд написал эту статью в продолжение патентного исследования Стефа Мааса. Последний теперь закончил статью, не касаясь первоначальной структуры и содержания.

История сборных полов

Эта статья не претендует на то, чтобы быть исчерпывающей, но она является прекрасным началом для возможной серии статей, которые также включают другой опыт людей, занимающихся производством напольных покрытий. Если у вас есть дополнительная информация (патенты, статьи, фотографии, интервью и т. д.) о сборных перекрытиях (пустотные, балочно-блочные, полупанельные) и производственном оборудовании, не стесняйтесь присылать их по адресу [email protected] или [email protected].

Ссылки

[1] Сборные железобетонные изделия – многопустотные плиты, NBN EN 1168:2005 + A3:2011, 2011

[2] Б. Делла Белла, «Инновационная технология сборных железобетонных конструкций для проходки туннелей с предварительно напряженными сборными железобетонными плитами», Архив CPI, нет. 5, pp. 176-180, 2017

5, pp. 176-180, 2017

[3] W. Siegler [Германия], «Plafond en ciment armé sans enduit», патент Франции FR365548A, 10 сентября 1906 г.

[4] A. Martens [Бельгия], « Планшет, пуховик и плафоны в бетонной арме, площади без фасадов», патент Франции FR468929A, 20, 19 июля.14

[5] Молотилофф Н. [Россия], «Разъемное железобетонное перекрытие», патент Великобритании GB191513497A, 13 апреля 1916 г.

[6] Мойс С. [Бельгия], «Улучшения в железобетонных балках, полах, Стены и тому подобное», патент Великобритании GB120394A, 2 октября 1919 г.

[7] F.C.C. Rings [GB], «Улучшения перекрытий из железобетонных балок», патент Великобритании GB156973A, 20 января 1921 г.

[8] E. Chaumeny [Франция], «Plancher en ciment armé», патент Франции FR618750A, 18 марта , 1927

[9] Société Des Applications Mécaniques Du Ciment Armé, «Poutres en béton armé et dispositif d’assemblage de ces poutres entre elles pour бывшего монолитного ансамбля», патент Франции FR619622A, 6 апреля 1927 г.

[10] J. Heyneman [Бельгия], «Plancher en béton armé», патент Франции FR681074A, 9 мая 1930 г.

[11] W. Cobi [США], «Складной сердечник», патент США US2170188A, 22 августа 1939 г.

[12] C. Летбридж [Ирландия], «Усовершенствования конструкции железобетонных элементов перекрытий, балок и т. п.», патент Великобритании GB521785A, 30 мая 19 г.40

[13] A. Durant [Франция], «Planchers pour bâtiments et leurs procédés de réalisation», патент Франции FR1005129A, 20 марта 1952 г.

[14] W. Schäfer [Германия], «Vorrichtung zum Herstellen von Betonplatten aller Art», патент Германии DE581572C, 16 сентября 1933 г.

[15] W. Schäfer [Германия], «Plattendecke aus großformatigen Hohlplatten», патент Германии DE813198C, 10 сентября 1951 г.

[16] Wacker Gebrüder [Германия], « Verfahren und Vorrichtung zur Herstellung von Formstücken aus Beton und ähnlichen Massen», патент Германии DE859724C, 15 декабря 1952 г.

[17] М. Гесснер [Германия], «Verdichtungsgerät zum Herstellen von vorgespannten Trägern oder Bauelementen aus Stahlbeton», патент Германии DE1008180B, 9 мая 1957 г.

[18] H. Geiger [ Германия], «Gleitschalung Zum Herstellen von Betonträgern Mit Vorgespannten Stahldrähten», Германия Патент DE1084186B, 23 июня 1960

[19] W. Roth [Германия], «Машина для изготовления бетона», Соединенные Штаты Патент US3177552A, апрель. ] Д. Х. Додд [США], «Устройство и процесс для формования трубопроводов: способ формования бетонных изделий и машина для формования шликерных форм для них», патент США US3200177A, 10, 19 августа.65

[21] Prensoland sa, «100 000 м² пустотных плит, изготовленных на машинах для формования потока», Архив CPI, №. 3, pp. 236-237, 2017

[22] A. Gaiba [Италия], «Machine pour construire des corps longs, tels que tuyaux, poteaux, etc., en materiaux à l’état pâteux, et pour les armer avec des fils métalliques», патент Франции FR449553A, 3 марта 1913 г.

[23] J. Murray [США], «Устройство и процесс для формования труб», патент США US1887244A, 8 ноября 1932 г.

[24] F.G. Эллис, М.А. Торстейнсон, «Машина для экструзии пустотелых бетонных профилей», патент Канады CA623476A, 11, 19 июля.

Снизить итоговую стоимость помогают сезонные акции от производителей, оптовые заказы, использование соответствующего транспорта.

Снизить итоговую стоимость помогают сезонные акции от производителей, оптовые заказы, использование соответствующего транспорта.

В форме закреплены предварительно напряженные арматурные прутья и стальная сетка. Залитая бетонным раствором конструкция, находящаяся в каркасе, подвергается виброуплотнению и тепловой обработке в пропарочных камерах. Извлечение плиты и дальнейшее перемещение производится с помощью строповочных проушин. Стройматериал обозначается индексом ПК.

В форме закреплены предварительно напряженные арматурные прутья и стальная сетка. Залитая бетонным раствором конструкция, находящаяся в каркасе, подвергается виброуплотнению и тепловой обработке в пропарочных камерах. Извлечение плиты и дальнейшее перемещение производится с помощью строповочных проушин. Стройматериал обозначается индексом ПК.

Они создаются напольным покрытием, массой стяжки, элементами утепления, весом подвесного потолка, межкомнатных перегородок, колонн, мебели, осветительных приборов;

Они создаются напольным покрытием, массой стяжки, элементами утепления, весом подвесного потолка, межкомнатных перегородок, колонн, мебели, осветительных приборов;