ЦСП и OSB: бережем тепло и средства. Каркасное домостроение

02.10.2017

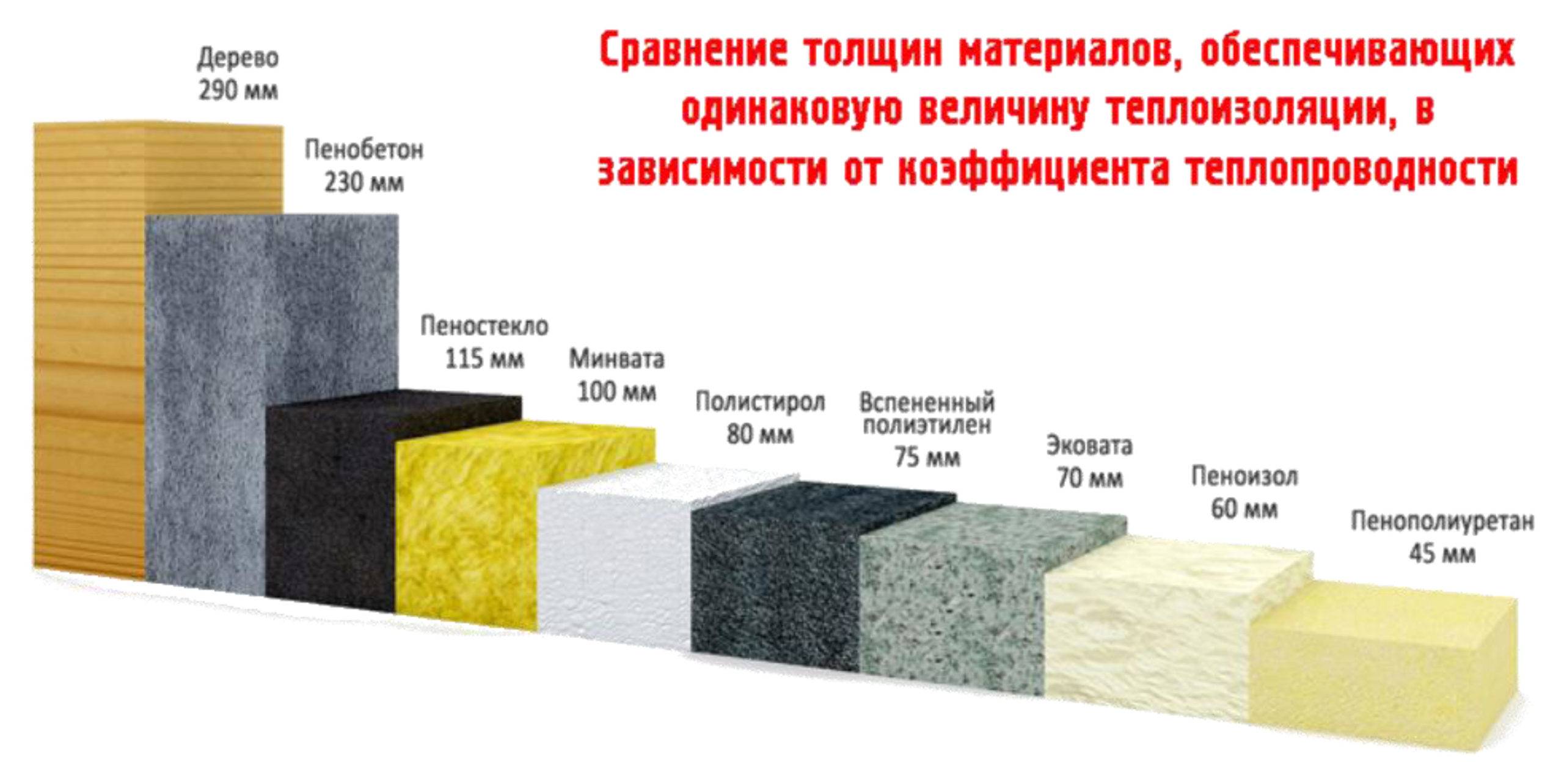

Каркасная технология возведения домов сегодня довольно распространена. В поисках альтернативы традиционным материалам, кирпичу и древесине, строители приняли решение возводить более дешевые дома. Но к используемым материалам выдвигаются особые требования, без которых невозможно получить качественный результат. Материал должен быть легким, чтобы снизить расходы на начальном этапе строительства. Помимо этого, он должен обладать низкой теплопроводностью. В будущем меньше расходов будет выпадать на долю отопления жилища.

С помощью компьютерной программы сегодня рассчитывается каркас, его основные параметры. Именно каркас в данном типе домостроения является залогом прочной конструкции. Он должен обеспечивать достаточную жесткость дома. Чаще всего такие конструкции представляют собой двухэтажное сооружение, можно дополнить такое строение мансардным этажом. Если высота здания будет большой, так же как и этажность, то будет теряться жесткость конструкции.

Для возведения каркаса используют строганную доску, которая подвергается обработке и сушке. Лучше всего подойдет древесина хвойных деревьев. Материал должен быть обработан антисептическими составами и антипиренами. Некоторые элементы сооружения могут быть выполнены из клееного бруса необходимой толщины. Каркас обшивают плитным материалом, изнутри конструкция обшивается утеплителем.

ЦСП и OBS: плитные материалы для обшивки каркаса

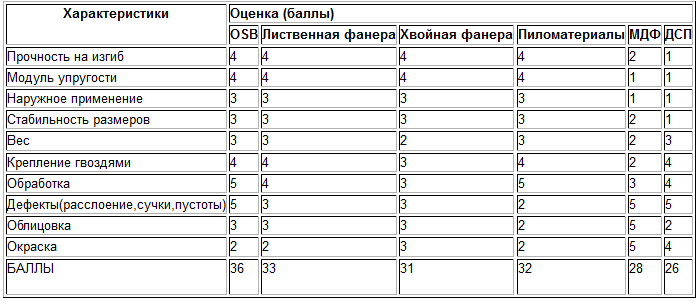

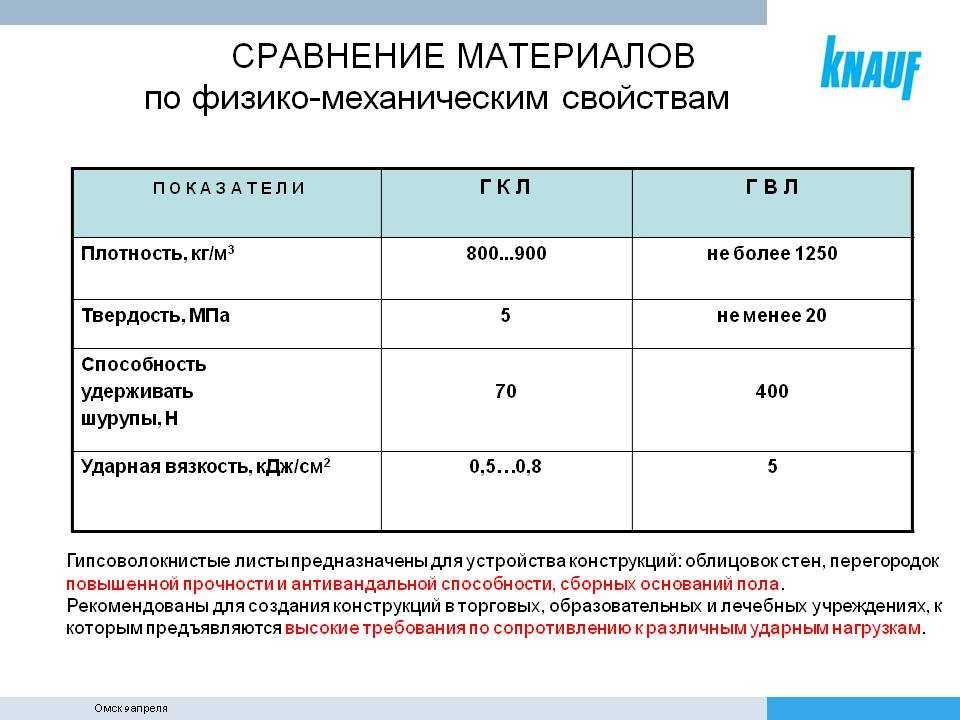

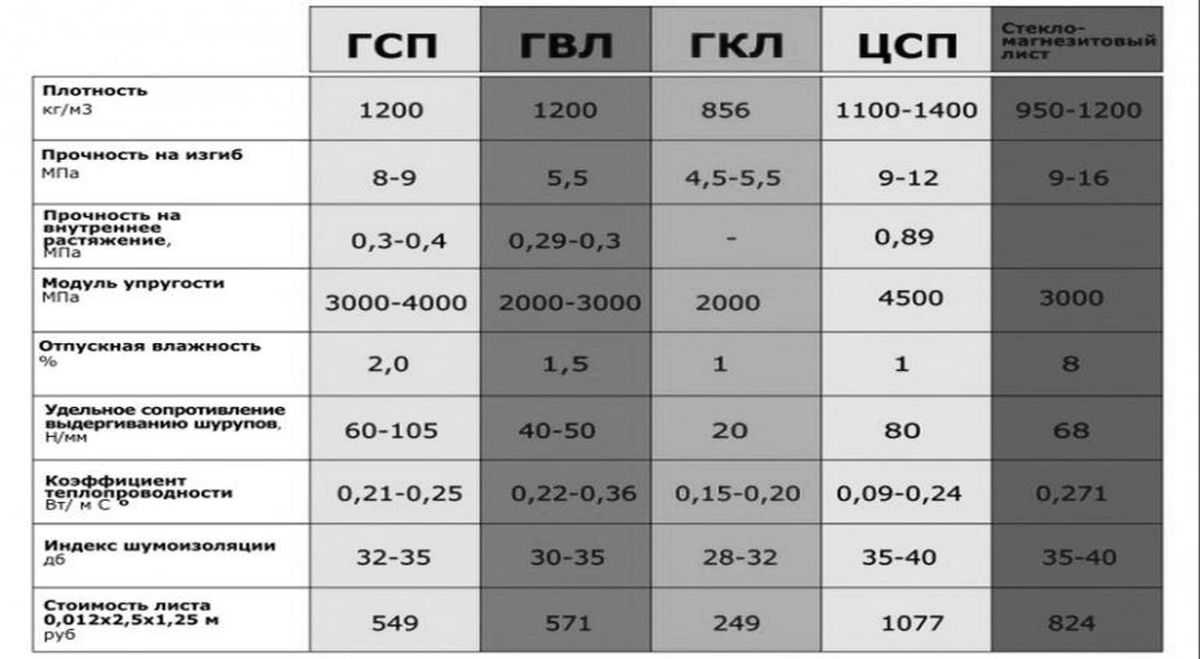

Для обшивки периметра каркаса применяются плитные материалы, которые сегодня представлены на рынке различными видами. Можно применить цементно-стружечные плиты (ЦСП), стекломагниевые плиты, плиты, произведенные на основе гипса, фибролитовые плиты, ориентировано-стружечные плиты (OSB). В основном данный материал производится из отходов деревообрабатывающих предприятий: измельченная древесина, стружка. Данные компоненты плит являются экологически чистым сырьем. При производстве к стружкам и древесине добавляются специальные связующие составы.

Каждый материал по-своему хорош и подходит для отдельной ситуации. Если древесноволокнистые плиты и отличаются высокой паропроницаемостью, необычайно легки, просто устанавливаются, то в вопросе жесткости они значительно уступают OSB и ЦСП. Последние, благодаря своим свойствам, обеспечивают стабильность и жесткость всей конструкции. OSB отлично противостоит влаге, но стоит материал немного дороже, чем древесноволокнистые плиты.

Выбор материала для облицовки должен осуществляться в зависимости от отделочного материала для фасада: штукатурки, каменной плитки для фасадов, вагонки, сайдинга, термоклинкерных панелей. Если вы выбрали ЦСП, OBS или другой вид материала, то это повлияет на дальнейшую отделку.

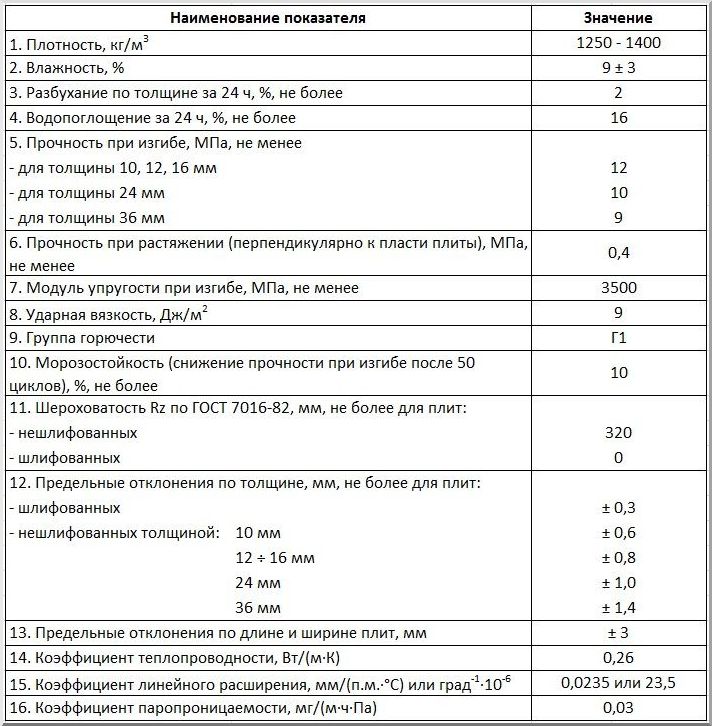

Цементно-стружечные плиты используются для наружной и внутренней обшивки каркаса, при этом следует выбирать материал толщиной 10, 12 и 16 мм. К каркасу-обрешетке фиксируются плиты. Обрешетка может быть выполнена из дерева или металлических профилей. Крепление производится саморезами или анкерными гвоздями. Предварительное засверливание не требуется.

Предварительное засверливание не требуется.

Цементно-стружечные плиты сверху могут быть обшиты деревом, пластиком, облицованы плиткой, покрашены и оштукатурены. В случае выбора в качестве облицовки OSB поверхность может покрываться красками, красителями, лаками или текстурными покрытиями. При желании можно обшить каркасный дом пластиком.

Далее проводятся работы по утеплению каркасной конструкции. Необходимо устроить пароизоляцию, которая защитила бы утеплитель от влаги. Строительные мембраны отлично справляются с данной задачей. Существуют мембраны различных паропропускных способностей. Для утепления наклонных скатов крыш и перекрытий между этажами дома применяют рулонные утеплители. Плитные утеплители подойдут для стеновых панелей.

Сравнительная таблица показателей с плитами ОСП-3

Сравнительная таблица показателей с плитами ОСП-3

В составе плит только натуральные безопасные материалы

Фиброцементые плиты Green Board® состоят из 60% древесной шерсти, 39% портландцемента и около 1% из минерализатора. Древесная шерсть – это лентовидное волокно толщиной 0,2-0,5 мм, шириной 1-3 мм и длиной до 25 см, изготовленное из древесины на специализированном оборудовании. Плиты обладают ценными качествами древесины, как натурального экологически чистого материала, так и прочностью, и великолепной теплоизоляцией.

Древесная шерсть – это лентовидное волокно толщиной 0,2-0,5 мм, шириной 1-3 мм и длиной до 25 см, изготовленное из древесины на специализированном оборудовании. Плиты обладают ценными качествами древесины, как натурального экологически чистого материала, так и прочностью, и великолепной теплоизоляцией.

Вторым основным компонентом для изготовления плит является портландцемент марки 500. Содержание цемента обеспечивает готовым плитам прочность и долговечность использования. В качестве минерализатора используется раствор жидкого стекла – канцелярского клея. При взаимодействии с древесной шерстью образуется тончайшая пленка, препятствующая синтезу сахара древесины и цемента, при этом сокращается время схватывания цемента.

Материал плит Green Board® абсолютно безопасен: он не течет, не плавится и не источает вредных паров и токсичных газов при пожарах, что превращает продукт в безопасный и удобный материал

| № | Показатель | GB1050 | OSB (ОСП)3 |

|---|---|---|---|

| 1

№

| Толщина, мм

Показатель

| 10-30

GB1050

| 8-40

OSB (ОСП)3

|

| 2

№

| Плотность, кг/м3

Показатель

| 850-1100

GB1050

| 600-650

OSB (ОСП)3

|

| 3

№

| Влажность, %

Показатель

| 12

GB1050

| 5-12

OSB (ОСП)3

|

| 4

№

| Разбухание по толщине за 24 ч. в воде, не более ( в %) в воде, не более ( в %)

Показатель

| 4

GB1050

| 12

OSB (ОСП)3

|

| 5

№

| Водопоглощение за 24 ч, по массе, не более (в %)

Показатель

| 26

GB1050

| 15

OSB (ОСП)3

|

| 6

№

| Прочность при изгибе. МПа, не менее

Показатель

| 12

GB1050

| продол. ось:18 — 22

OSB (ОСП)3

|

| попер. ось: 9 — 11

№

| |||

| 7

Показатель

| Прочность при растяжении перпендикулярно к пласти плиты, МПа, не менее

GB1050

| 0,35

OSB (ОСП)3

| 0,26 — 0,34

№

|

|

Показатель

| Модуль упругости, МПа, не менее

GB1050

| 3500

OSB (ОСП)3

| продол. ось: 3500 ось: 3500 поперечн. ось: 1400 №

|

|

Показатель

| Коэффициент теплопроводности, Вт/мК

GB1050

| 0,17

OSB (ОСП)3

| 0,13

№

|

| 9

Показатель

| Удельная теплоемкость, кДж/(кг-°С)

GB1050

| 2.9

OSB (ОСП)3

| -

№

|

| 10

Показатель

| Твердость, МПа

GB1050

| 40

OSB (ОСП)3

| -

№

|

| 11

Показатель

| Ударная вязкость, КДж/м2, не менее

GB1050

| 1.7

OSB (ОСП)3

| -

№

|

| 12

Показатель

| Удельное сопротивление выдергиванию шурупов из пласти, Н/мм

GB1050

| 77

OSB (ОСП)3

| 112,5

№

|

| 13

Показатель

| Стойкость к циклическим температурно-влажностным воздействиям:

GB1050

|

OSB (ОСП)3

|

№

|

|

Показатель

| снижение прочности при изгибе, % (после 20 циклов температурно-влажностных воздействий), не более

GB1050

| 40

OSB (ОСП)3

| по продольной оси 60

№

|

|

Показатель

| разбухание по толщине (после 20 циклов температурно-влажностных воздействий), %

GB1050

| 8

OSB (ОСП)3

| От 10 и выше

№

|

| 14

Показатель

| Общий класс пожарной опасности

GB1050

| КМ1

OSB (ОСП)3

| КМ5

№

|

| 15

Показатель

| Группа горючести

GB1050

| Г1 (слабогорючие)

OSB (ОСП)3

| Г4 (сильногорючие)

№

|

| 16

Показатель

| Группа воспламеняемости

GB1050

| В1 (трудновоспламеняемые) OSB (ОСП)3

| В3 (легковоспламеняемые)

№

|

| 17

Показатель

| Группа распространения пламени GB1050

| РП1 (нераспространяющие) OSB (ОСП)3

| РП3 (умереннораспространяющие)

№

|

| 18

Показатель

| Дымообразующая способность

GB1050

| Малая (группа Д1)

OSB (ОСП)3

| Высокая (группа Д3)

№

|

| 19

Показатель

| Класс опасности по токсичности продуктов горения

GB1050

| Малоопасные (группа Т1) OSB (ОСП)3

| Высокоопасные (группа Т3)

№

|

| 20

Показатель

| Содержание формальдегида (мг/100 г)

GB1050

| 0

OSB (ОСП)3

| 6-10мг/100гр

№

|

Термические свойства — эксплуатационные панели

Прочность конструкционных панелей из фанеры и ОСП (ориентированно-стружечная плита) меньше при повышенных температурах, чем при нормальных температурах. В диапазоне от 0 ° F до 200 ° F прочность панели при содержании влаги 12 процентов или более будет увеличиваться или уменьшаться примерно на 1/2 процента при каждом повышении или понижении температуры на один градус от 70 ° F. Однако такие панели, подвергающиеся воздействию температур до 200 ° F в течение года или более, могут не испытывать какой-либо значительной или постоянной потери прочности. Если происходит сушка, увеличение прочности вследствие сушки может компенсировать потерю прочности из-за повышенной температуры.

В диапазоне от 0 ° F до 200 ° F прочность панели при содержании влаги 12 процентов или более будет увеличиваться или уменьшаться примерно на 1/2 процента при каждом повышении или понижении температуры на один градус от 70 ° F. Однако такие панели, подвергающиеся воздействию температур до 200 ° F в течение года или более, могут не испытывать какой-либо значительной или постоянной потери прочности. Если происходит сушка, увеличение прочности вследствие сушки может компенсировать потерю прочности из-за повышенной температуры.

Тепловое расширение древесины намного меньше, чем расширение из-за поглощения воды. Из-за этого тепловым расширением можно пренебречь в тех случаях, когда древесина подвержена значительному набуханию и усадке. Термическое расширение может иметь значение только в сборках с другими материалами, где содержание влаги поддерживается на относительно постоянном уровне. Фанера и дерево расширяются при нагревании, как и практически все известные твердые тела. Однако тепловое расширение древесины довольно мало и требует точных методов его измерения.

Влияние температуры на размеры фанеры связано с процентной долей толщины панели в слоях, волокна которых перпендикулярны направлению расширения или сжатия. Средний коэффициент линейного теплового расширения составляет около 3,4 x 10 -6 дюймов/дюйм на градус Фаренгейта для фанерной панели с 60 процентами слоев или менее, расположенными перпендикулярно поверхности. Коэффициент теплового расширения для толщины панели составляет примерно 16 x 10 -6 дюймов/дюйм на градус Фаренгейта.

Проводимость

Способность материала проводить тепло измеряется коэффициентом теплопроводности k. Этот термин обычно выражается в единицах БТЕ в час на квадратный фут на градус Фаренгейта на дюйм толщины. Чем выше значение k, тем больше способность материала проводить тепло; чем ниже k, тем выше значение изоляции. Примеры k: 2700 для меди (теплопровод), 427 для оконного стекла и 0,27 для стекловаты (теплоизолятор).

В таблице ниже приведены репрезентативные значения теплопроводности, k, для групп пород фанеры, как определено в PS 1. Значения, представленные в таблице, представляют собой средневзвешенные по объему породы древесины, включенные в каждую группу пород. Обратите внимание, что эти значения были бы точными только в том случае, если бы все шпоны в каждой панели относились к указанной группе. На практике фанера либо вообще не имеет группового обозначения, либо описывается группой пород лицевых слоев, а породы других групп допускаются во внутренних слоях.

Значения, представленные в таблице, представляют собой средневзвешенные по объему породы древесины, включенные в каждую группу пород. Обратите внимание, что эти значения были бы точными только в том случае, если бы все шпоны в каждой панели относились к указанной группе. На практике фанера либо вообще не имеет группового обозначения, либо описывается группой пород лицевых слоев, а породы других групп допускаются во внутренних слоях.

Средняя теплопроводность | |

Видовая группа | к (БТЕ/час/кв. фут/градус |

1 | 1.02 |

2 | 0,89 |

3 | 0,86 |

4 | 0,76 |

Сопротивление

Для большинства практических целей нет ни необходимости, ни возможности определять фактический состав фанерной панели. Для определения общего коэффициента теплопередачи (значение U) строительного узла в публикациях APA используется k = 0,80 для мягкой древесины, как указано Американским обществом инженеров по отоплению, охлаждению и кондиционированию воздуха (ASHRAE). Использование этого единственного значения упрощает расчеты и дает лишь незначительные различия в результирующих расчетных тепловых потерях. В приведенной ниже таблице показано тепловое сопротивление R для нескольких толщин фанерных панелей при k = 0,80. Термическое сопротивление представляет собой способность материала задерживать поток тепла и является обратной величиной k, скорректированной на фактическую толщину материала.

Для определения общего коэффициента теплопередачи (значение U) строительного узла в публикациях APA используется k = 0,80 для мягкой древесины, как указано Американским обществом инженеров по отоплению, охлаждению и кондиционированию воздуха (ASHRAE). Использование этого единственного значения упрощает расчеты и дает лишь незначительные различия в результирующих расчетных тепловых потерях. В приведенной ниже таблице показано тепловое сопротивление R для нескольких толщин фанерных панелей при k = 0,80. Термическое сопротивление представляет собой способность материала задерживать поток тепла и является обратной величиной k, скорректированной на фактическую толщину материала.

Термическое сопротивление | |

Толщина панели | Термическое сопротивление R |

1/4″ | 0,31 |

5/16″ | 0,39 |

3/8″ | 0,47 |

7/16″ | 0,55 |

15/32″ | 0,59 |

1/2″ | 0,62 |

19/32″ | 0,74 |

5/8″ | 0,78 |

23/32″ | 0,90 |

3/4″ | 0,94 |

7/8″ | 1,09 |

1″ | 1,25 |

1-1/8″ | 1,41 |

Воздействие высоких температур

С точки зрения внешнего вида незащищенную фанеру нельзя использовать при температуре выше 200° F (93° C). При температуре выше 200 ° F фанера подвергается медленному термическому разложению, что необратимо снижает ее прочность. Между 70 ° F и 200 ° F потеря прочности восстанавливается при снижении температуры. Между 70°F и 200°F необходимость корректировки конструкции зависит от того, снижается ли содержание влаги в фанере при повышенной температуре. Воздействие устойчивых температур выше 200° F (93°C) приведет к обугливанию и потере веса. Использование фанеры в приложениях, связанных с периодическим воздействием температур от 200°F до 302°F (от 93° до 150°C), должно основываться на степени воздействия и степени разложения, которые могут быть допущены без ухудшения эксплуатационных качеств панели.

При температуре выше 200 ° F фанера подвергается медленному термическому разложению, что необратимо снижает ее прочность. Между 70 ° F и 200 ° F потеря прочности восстанавливается при снижении температуры. Между 70°F и 200°F необходимость корректировки конструкции зависит от того, снижается ли содержание влаги в фанере при повышенной температуре. Воздействие устойчивых температур выше 200° F (93°C) приведет к обугливанию и потере веса. Использование фанеры в приложениях, связанных с периодическим воздействием температур от 200°F до 302°F (от 93° до 150°C), должно основываться на степени воздействия и степени разложения, которые могут быть допущены без ухудшения эксплуатационных качеств панели.

Одним из примеров использования фанеры в экстремальных условиях являются фанерные поддоны, используемые в печи для отжига. Хотя температура достигает 350 ° F, фанера работает хорошо, несмотря на легкое обугливание и обесцвечивание.

Термическое разложение и точка воспламенения

Когда температура сухой древесины поднимается выше 212° F (100° C), происходит медленное экзотермическое разложение. Это разложение включает потерю диоксида углерода и летучих материалов, таких как экстрактивные вещества, в виде газов или паров. Скорость зависит от температуры и циркуляции воздуха.

Это разложение включает потерю диоксида углерода и летучих материалов, таких как экстрактивные вещества, в виде газов или паров. Скорость зависит от температуры и циркуляции воздуха.

Температурное разложение и точка возгорания древесины и фанеры могут быть обобщены следующим образом:

- от 230° до 302° F (от 110° C до 150° C) : Древесина со временем обугливается с образованием древесного угля. Если тепло не рассеивается, существует некоторая вероятность самовозгорания. Примеры термической деградации кленовых блоков:

- 1050 дней при 225°F (107°C) : 10-процентная потеря веса и незначительное обесцвечивание.

- 1235 дней при 248° F (120° C) : 30-процентная потеря веса и шоколадный цвет.

- 320 дней при 284°F (140°C) : 60-процентная потеря веса и вид угля.

- от 302° до 392° F (от 150° до 200° C) : Обугливание происходит с несколько большей скоростью.

Если источник тепла находится близко к древесине, температура поверхности может быть выше температуры окружающего воздуха из-за лучистого нагрева. Газы, выделяющиеся при этих температурах, не воспламеняются от внешнего источника пламени. Существует большая вероятность самовозгорания, если тепло не рассеивается.

Если источник тепла находится близко к древесине, температура поверхности может быть выше температуры окружающего воздуха из-за лучистого нагрева. Газы, выделяющиеся при этих температурах, не воспламеняются от внешнего источника пламени. Существует большая вероятность самовозгорания, если тепло не рассеивается.- В ходе испытаний после 165 дней выдержки при температуре 302°F (150°C) кленовые блоки потеряли в весе 60 процентов, а образцы приобрели вид древесного угля.

- от 392° до 536° F (от 200° до 280° C) : Образование древесного угля происходит с высокой скоростью. Возможно самовозгорание.

- 536°F (280°C) и выше : Через короткий промежуток времени произойдет самовозгорание.

Было предпринято несколько попыток измерить определенную температуру воспламенения древесины, но без особого успеха. Конкретную температуру трудно определить, потому что на нее влияет множество факторов, таких как размер и форма материала, циркуляция воздуха, скорость нагрева, влажность древесины и так далее. Оценки варьируются от 510 ° до 932°F (от 270° до 500°C), но никакое значение не следует принимать как абсолютное.

Оценки варьируются от 510 ° до 932°F (от 270° до 500°C), но никакое значение не следует принимать как абсолютное.

Криогенные температуры

Исследования древесины при низких температурах, вплоть до -300° F (-184° C), показали увеличение механической прочности. Увеличение до трех раз по сравнению со свойством, измеренным при комнатной температуре, в зависимости от прочностных свойств и содержания влаги. Это увеличение согласуется с другими материалами, которые проявляют повышенную устойчивость к изменению формы при понижении температуры. Циклическое замораживание и оттаивание, по-видимому, не влияет на свойства самой древесины, но может снизить прочность некоторых креплений на целых 10 процентов.

При практическом применении изделий из древесины увеличение прочности из-за воздействия отрицательных температур обычно компенсирует потери прочности, вызванные другими факторами. Что касается характеристик клея, то исследования показали, что прочность соединения фанеры, изготовленной с использованием фенольных, карбамидных и казеиновых клеев, не зависит от температуры -68°F (-56°C).

На основании имеющейся информации об испытаниях, опубликованные значения напряжений для фанеры считаются применимыми при температурах до -300°F (-184°C).

Фанера успешно используется в качестве части изоляционного кожуха для корпусов судов, перевозящих сжиженный природный газ (СПГ). Этот газ поддерживается в жидком состоянии примерно при -250° F (-157° C). Фанера используется в сочетании с изоляционной пеной, и ее рабочая температура достигает приблизительно -150° F (-101° C). Инженеры-конструкторы очень довольны характеристиками фанеры для этой цели.

Для получения дополнительной информации о термических свойствах деревянных конструкционных панелей обратитесь к отчету об оценке ICC-ES ESR-2586 Службы оценки ICC, а также к документам APA «Деревянные конструкционные панели в качестве тепловых барьеров», форма TT-060.

Технические данные | swisskrono.com

Вы посещаете SWISS KRONO Польша . Измените веб-сайт, чтобы увидеть соответствующий контент для вашего местоположения.

Ваше местоположение: США

Продолжить

Напольные покрытия

KRONOPOL AURUM

KRONOPOL PLATINIUM

Все декоры для напольных покрытий

Селектор напольных покрытий

Справочник по продукции

Мебельные изделия

ДСП

МДФ

Меламиновые плиты

Негорючие плиты STOP FIRE

SWISSCDF

Столешницы

Столешницы BLACK WOOD 90 003

Интерьер

SWISS KRONO HPL

BE.VELVET HPL

WALLDESIGN

BE.YOND ecowall

Строительные материалы

OSB

Инструкция по монтажу

SWISS KRONO Группа

Группа

Философия

Организация

Ключевые цифры

История

Заводы

Окружающая среда

SWISS KRONO Польша 900 03

Кто мы

Производство

Миссия компании

Социальная деятельность

Все новости и события

Работа в SWISS KRONO

- Продукция

- Строительные материалы

- ОСП

- Технические характеристики

Технические характеристики

Плиты OSB

Технические характеристики. Параметры согласно стандарту EN 300:2000

Параметры согласно стандарту EN 300:2000

1. Общие требования ко всем типам плат

| № | Свойство | Метод испытаний | Требования Диапазон толщины |

|---|---|---|---|

| 1 2)3) | Максимальные допуски на размеры: толщины (шлифованных) досок и между ними; толстые (нешлифованные) доски и между ними; длина и ширина; | ЕН 324-1 | 0,3 мм 0,8 мм 3,0 мм |

| 2 2)3) | Допуск прямолинейности кромки | ЕН 324-2 | 1,5 мм/м |

| 3 2)3) | Допуск прямоугольности | ЕН 324-2 | 2,0 мм/м |

| 4 2) | Влажность OSB 1, OSB 2, OSB 3, OSB 4 | ЕН 322 | от 2 до 12% от 5 до 12% |

| 5 3) | Допустимый допуск плотности по отношению к средней плотности внутри плиты | ЕН 323 | 10% |

| 6 4) | Содержание формальдегида – класс 1 (количество перфораторов) – класс 2 | ЕН 120 | ≤ 8 мг/100 г > 8 мг/100 г? 30 мг / 100 г |

2) Для конкретных применений OSB могут потребоваться другие допуски. | |||

2. Требования к плитам общего назначения и внутренней отделки (включая мебель), эксплуатируемым в сухих условиях

* Требования к удельным механическим свойствам и набуханию.

| Тип плиты: SWISS KRONO OSB/1: Свойства | Метод испытаний | Единица измерения | Требования Диапазон толщины | ||

|---|---|---|---|---|---|

| от 6 до 10 | >10 и <18 | от 18 до 25 лет | |||

| Прочность на изгиб: большая ось | ЕН 310 | Н/мм 2 | 20 | 18 | 16 |

| Прочность на изгиб: боковая ось | ЕН 310 | Н/мм 2 | 10 | 9 | 8 |

| Модуль упругости: большая ось | ЕН 310 | Н/мм 2 | 2500 | 2500 | 2500 |

| Модуль упругости: поперечная ось | ЕН 310 | Н/мм 2 | 1200 | 1200 | 1200 |

| Прочность на растяжение перпендикулярно плоскости доски | ЕН 319 | Н/мм 2 | 0,30 | 0,28 | 0,26 |

| Набухание по толщине через 24 часа | ЕН 317 | % | 25 | 25 | 25 |

3.

Требования к плитам для несущих конструкций, используемых в сухих условиях

Требования к плитам для несущих конструкций, используемых в сухих условиях

* Требования к особым механическим свойствам и набуханию

| Тип плиты: SWISS KRONO OSB/2: Свойства | Метод испытаний | Единица измерения | Требования Диапазон толщины | ||

|---|---|---|---|---|---|

| от 6 до 10 | >10 и <18 | от 18 до 25 лет | |||

| Прочность на изгиб: большая ось | ЕН 310 | Н/мм 2 | 22 | 20 | 18 |

| Прочность на изгиб: боковая ось | ЕН 310 | Н/мм 2 | 11 | 10 | 9 |

| Модуль упругости: большая ось | ЕН 310 | Н/мм 2 | 3500 | 3500 | 3500 |

| Модуль упругости: поперечная ось | ЕН 310 | Н/мм 2 | 1400 | 1400 | 1400 |

| Прочность на растяжение перпендикулярно плоскости доски | ЕН 319 | Н/мм 2 | 0,34 | 0,32 | 0,30 |

| Набухание по толщине через 24 часа | ЕН 317 | % | 20 | 20 | 20 |

4.

Требования, касающиеся плат для перевозки применений, используемые в влажных условиях

Требования, касающиеся плат для перевозки применений, используемые в влажных условиях

* Требования к конкретным механическим свойствам и отекам

| Тип платы: швейцарский KRONO OSB/3: Properties 9. | |||||

|---|---|---|---|---|---|

| .0422 | Метод испытаний | Единица измерения | Требования Диапазон толщины | ||

| от 6 до 10 | >10 и <18 | от 18 до 25 лет | |||

| Прочность на изгиб: большая ось | ЕН 310 | Н/мм 2 | 22 | 20 | 18 |

| Прочность на изгиб: боковая ось | ЕН 310 | Н/мм 2 | 11 | 10 | 9 |

| Модуль упругости: большая ось | ЕН 310 | Н/мм 2 | 3500 | 3500 | 3500 |

| Модуль упругости: поперечная ось | ЕН 310 | Н/мм 2 | 1400 | 1400 | 1400 |

| Прочность на растяжение перпендикулярно плоскости доски | ЕН 319 | Н/мм 2 | 0,34 | 0,32 | 0,30 |

| Набухание по толщине через 24 часа | ЕН 317 | % | 15 | 15 | 15 |

5.

Требования к влагостойкости

Требования к влагостойкости

| Тип плиты: SWISS KRONO OSB/3: Свойства | Метод испытаний | Единица измерения | Требования Диапазон толщины | ||

|---|---|---|---|---|---|

| от 6 до 10 | >10 и <18 | от 18 до 25 лет | |||

| Прочность на изгиб после циклических испытаний – большая ось | EN 321 + EN 310 8) | Н/мм 2 | 9 | 8 | 7 |

| Вариант 1 7) Прочность на растяжение перпендикулярно плоскости доски после циклических испытаний | ЕН 321 ЕН 319 | Н/мм 2 | 0,18 | 0,15 | 0,13 |

| Вариант 2 7) Прочность на растяжение перпендикулярно плоскости плиты после кипячения | EN 1087-1 9) | Н/мм 2 | 0,15 | 0,13 | 0,12 |

| 7) Выбор методов следует рассматривать как временный, пока не будут разработаны соответствующие методы для набора плат 8) Прочность на изгиб после циклических испытаний рассчитывается с использованием толщины, измеренной после циклических испытаний 9) Применяется EN 1087-1 с учетом модифицированного метода, приведенного в приложении A.  | |||||

6. Требования к плитам для несущих конструкций с большими нагрузками, эксплуатации во влажных условиях

* Требования к особым механическим свойствам и набуханию

| Тип плиты: SWISS KRONO OSB/4: Свойства | Метод испытаний | Единица измерения | Требования Диапазон толщины | ||

|---|---|---|---|---|---|

| от 6 до 10 | >10 и <18 | от 18 до 25 лет | |||

| Прочность на изгиб: большая ось | ЕН 310 | Н/мм 2 | 30 | 28 | 26 |

| Прочность на изгиб: боковая ось | ЕН 310 | Н/мм 2 | 16 | 15 | 14 |

| Модуль упругости: большая ось | ЕН 310 | Н/мм 2 | 4800 | 4800 | 4800 |

| Модуль упругости: поперечная ось | ЕН 310 | Н/мм 2 | 1900 | 1900 | 1900 |

| Прочность на растяжение перпендикулярно плоскости доски | ЕН 319 | Н/мм 2 | 0,50 | 0,45 | 0,40 |

| Набухание по толщине через 24 часа | ЕН 317 | % | 12 | 12 | 12 |

7.

Требования к влагостойкости

Требования к влагостойкости

| Тип плиты: SWISS KRONO OSB/4: Свойства | Метод испытаний | Единица измерения | Требования Диапазон толщины | ||

|---|---|---|---|---|---|

| от 6 до 10 | >10 и <18 | от 18 до 25 лет | |||

| Прочность на изгиб после циклических испытаний – большая ось | EN 321 + EN 310 8) | Н/мм 2 | 15 | 14 | 13 |

| Вариант 1 7) Прочность на растяжение перпендикулярно плоскости доски после циклических испытаний | ЕН 321 ЕН 319 | Н/мм 2 | 0,21 | 0,17 | 0,15 |

| Вариант 2 7) Прочность на растяжение перпендикулярно плоскости плиты после кипячения | EN 1087-1 9) | Н/мм 2 | 0,17 | 0,15 | 0,13 |

| 7) Выбор методов следует рассматривать как временный, пока не будут разработаны соответствующие методы для набора плат 8) Прочность на изгиб после циклических испытаний рассчитывается с использованием толщины, измеренной после циклических испытаний 9) Применяется EN 1087-1 с учетом модифицированного метода, приведенного в приложении A.  | |||||

Если источник тепла находится близко к древесине, температура поверхности может быть выше температуры окружающего воздуха из-за лучистого нагрева. Газы, выделяющиеся при этих температурах, не воспламеняются от внешнего источника пламени. Существует большая вероятность самовозгорания, если тепло не рассеивается.

Если источник тепла находится близко к древесине, температура поверхности может быть выше температуры окружающего воздуха из-за лучистого нагрева. Газы, выделяющиеся при этих температурах, не воспламеняются от внешнего источника пламени. Существует большая вероятность самовозгорания, если тепло не рассеивается. См. применимые стандарты.

См. применимые стандарты.