Винтовой дровокол с двигателем от стиральной машины легко сделать своими руками

Несмотря на всеобщую газификацию и наступление электрических котлов – печное отопление по-прежнему востребовано в сельской и пригородной зоне. Малая механизация давно пришла в эту область жизни, и вручную колют дрова лишь консервативные «староверы».

Дровокол с двигателем позволяет наколоть три куба дров за несколько часов, в то время как традиционный способ отнимет несколько дней. К тому же, работа топором, в отличие от дровокола травмоопасна.

Самодельный дровокол с электромотором – популярная конструкция

Существуют три вида дровоколов с электроприводом:

- Гидравлический колун. Электродвигатель используется в гидронасосе;

- Реечный дровокол;

- Дровокол конусный.

На последнем остановимся подробней. Это самый недорогой вариант приспособления, отсюда популярность и массовое применение в домашнем хозяйстве.

Существует множество предложений колунов промышленного изготовления. Ценовая категория зависит от мощности и удобства использования.

Ценовая категория зависит от мощности и удобства использования.

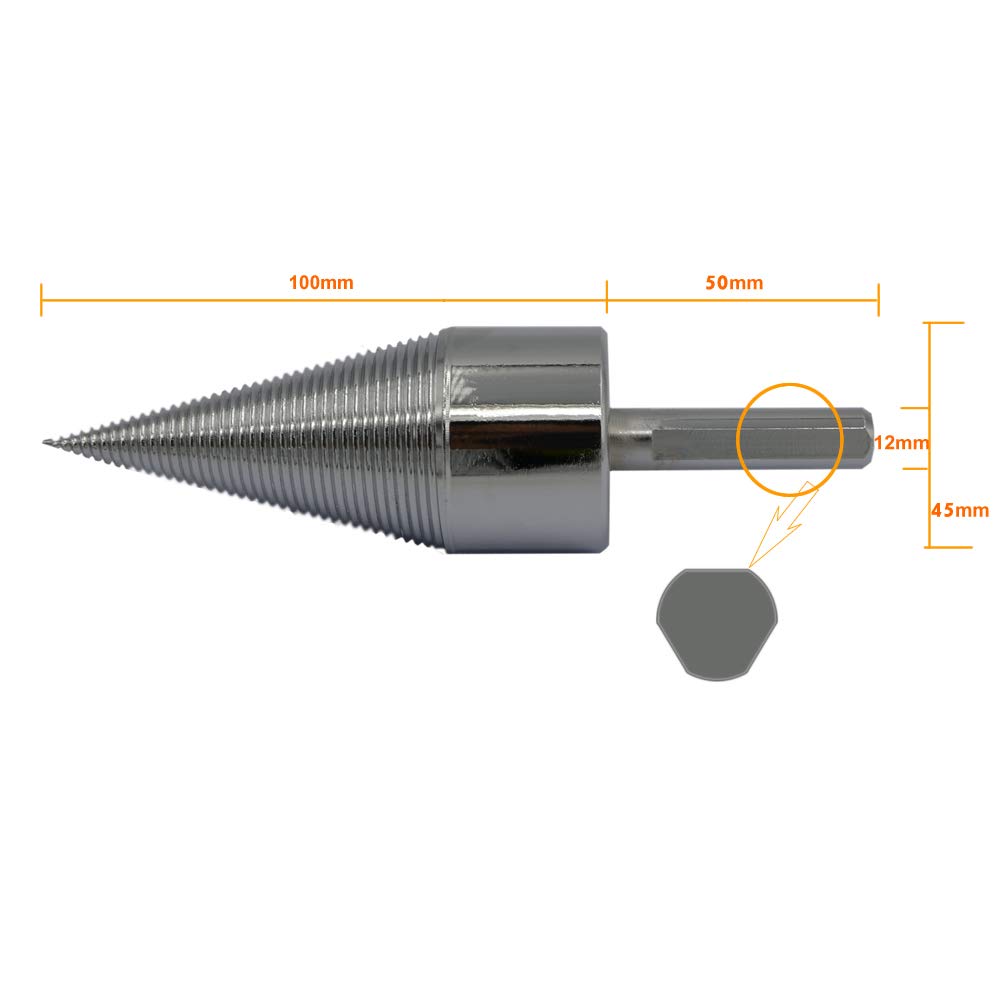

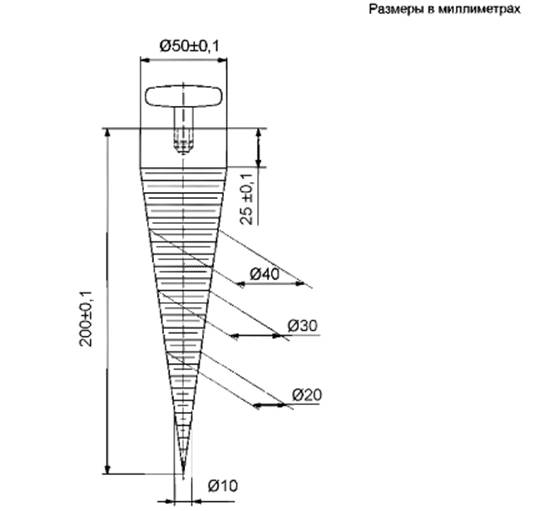

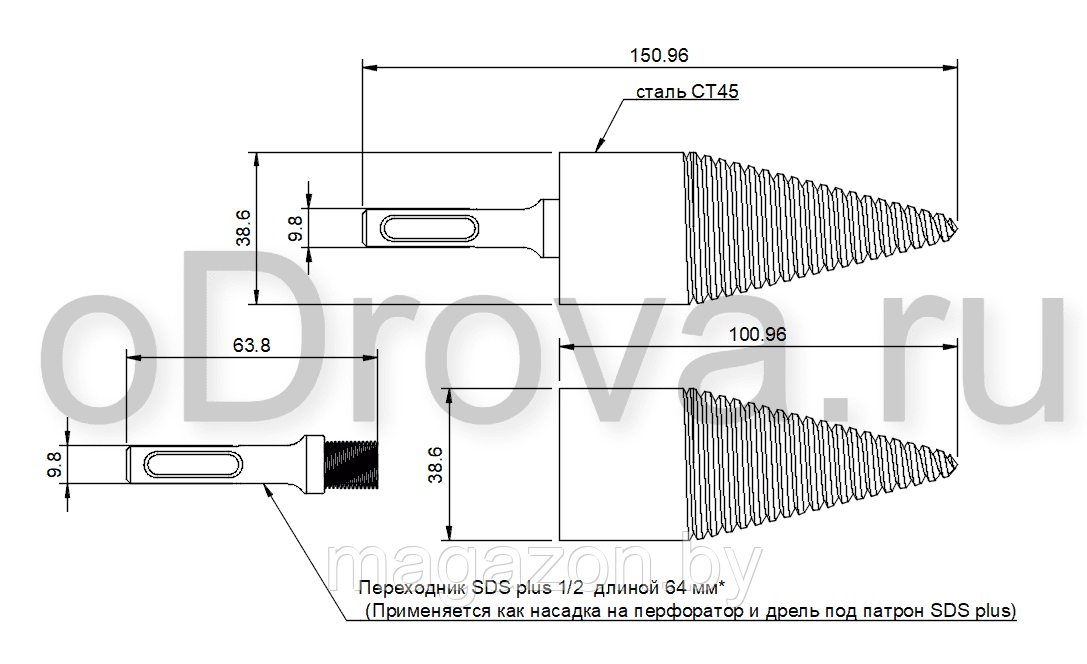

Причем именно винтовой (его еще называют – дровокол морковка, из-за характерной формы рабочей насадки) пользуется повышенным спросом. Помимо готовых станков, изготовители предлагают отдельно конус винт, поскольку это самая сложная часть конструкции.

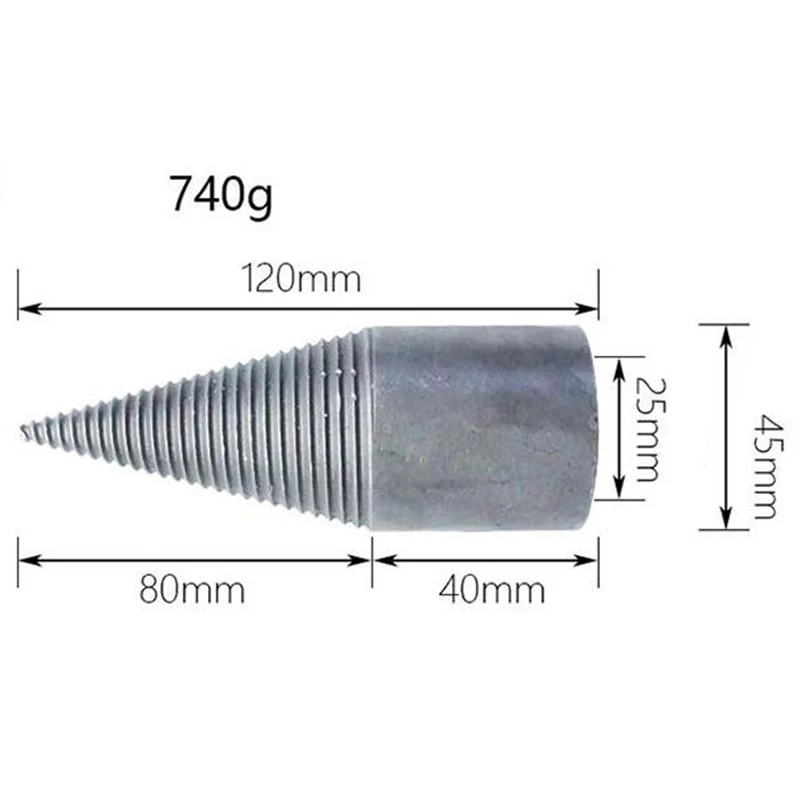

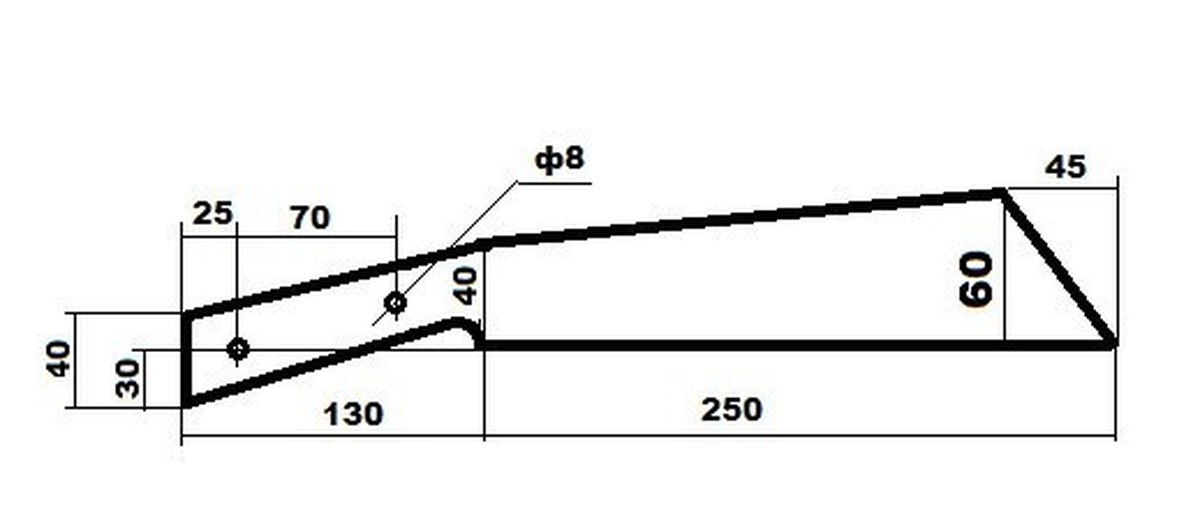

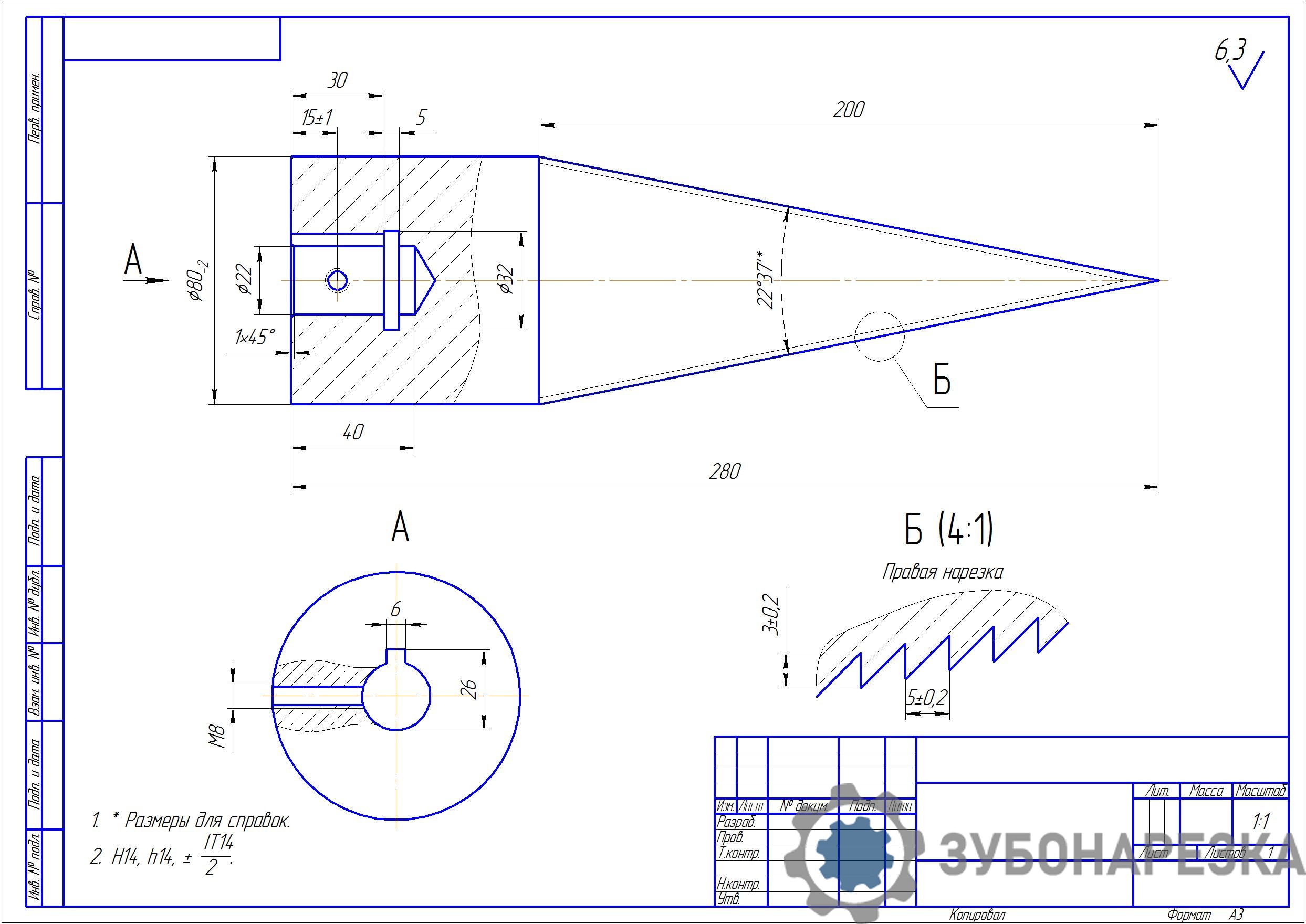

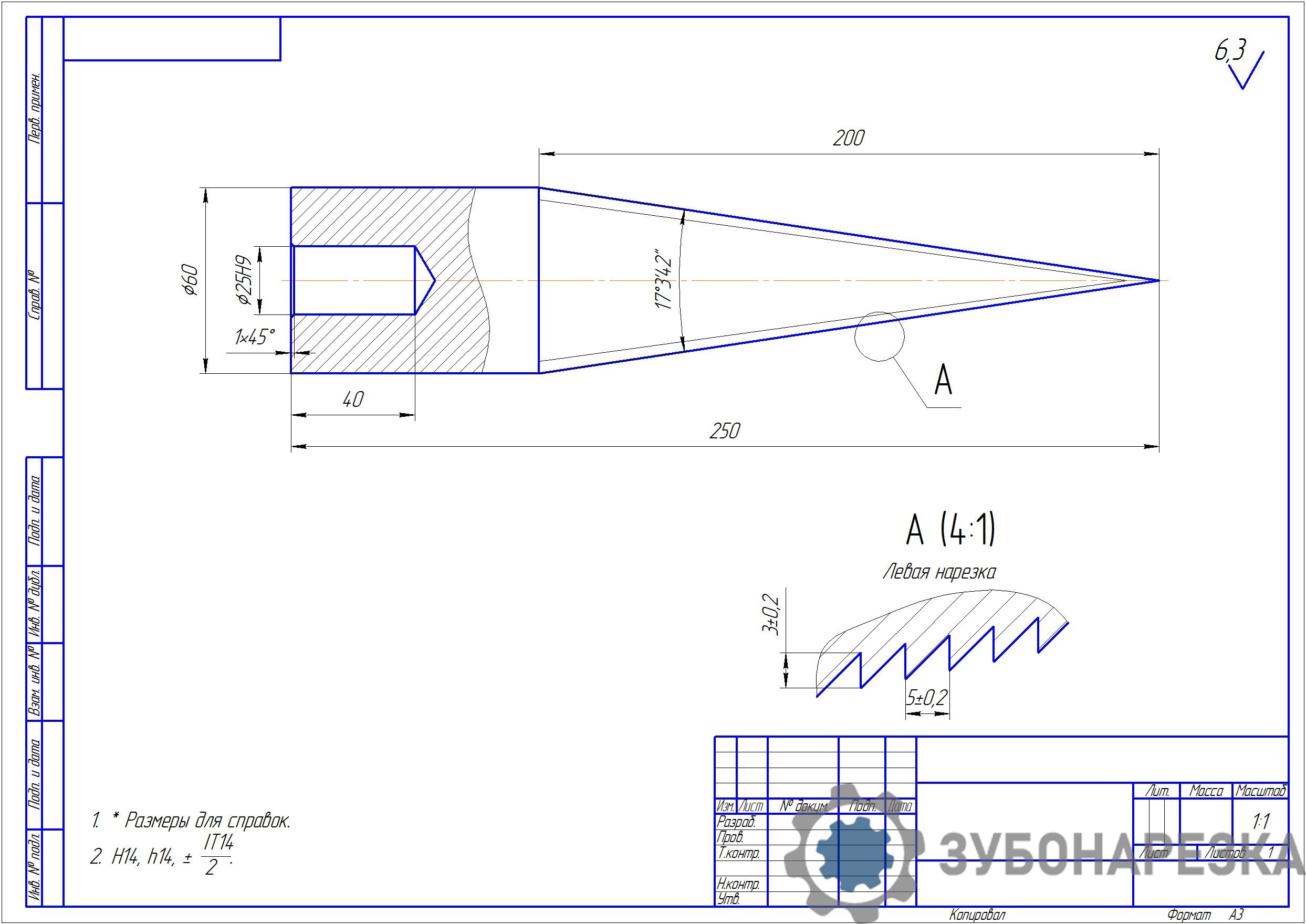

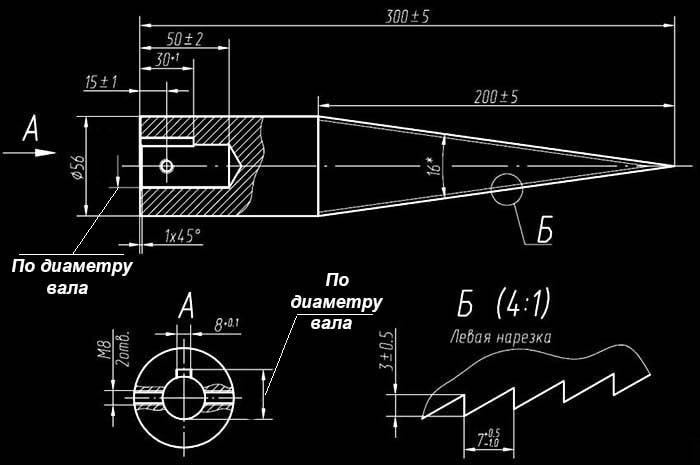

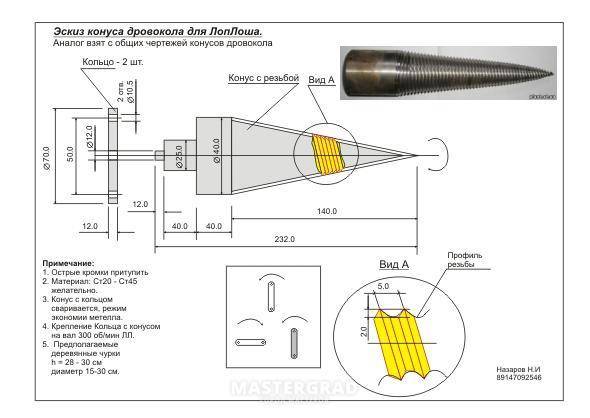

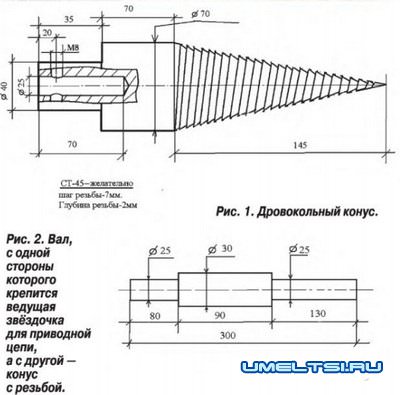

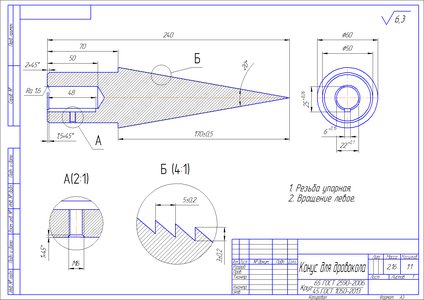

Для оценки сложности изготовления – приводим чертеж конуса. Размеры и шаг резьбы указаны произвольно, это не универсальные показатели.

На простом токарном станке такой инструмент не выточить. К тому же шаг резьбы рассчитывается под обороты вращения вала. Многие самодельщики для удешевления не устанавливают редуктор, и крепят конус для дровокола непосредственно на вал двигателя. При таком исполнении шаг должен быть мелким, а сама резьба неглубокой.

В конструкциях с редуктором напротив, применяется глубокая резьба с крупным шагом.

Это делается для уравнивания производительности конструкций с разной скоростью вращения вала. К тому же без редуктора и с высокими оборотами, крутящий момент на двигателе будет низкий. Соответственно мелкая резьба позволит легко вкручиваться в твердую древесину.

К тому же без редуктора и с высокими оборотами, крутящий момент на двигателе будет низкий. Соответственно мелкая резьба позволит легко вкручиваться в твердую древесину.

Конус – единственная деталь самодельного дровокола, которую следует приобрести у профессиональных производителей. Помимо правильной формы и рассчитанной резьбы, металл винта должен быть закален по определенной методике. Заготовка нагревается до 840° — 860°, и выдерживается в печи 30 минут.

Затем погружается в подсоленную воду. Повторить процедуру с использованием газовой горелки можно лишь при диаметре конуса менее 50 мм.

После приобретения необходимых компонентов, вы можете изготовить винтовой дровокол своими руками. Сборка станины не представляет особой сложности. Следующий элемент, который вы вряд ли создадите своими руками – электродвигатель.

Обычно используют мотор, который удалось достать бесплатно или недорого купить. Типичный донор в таких случаях – старая стиралка.

Как сделать дровокол с двигателем от стиральной машины

Общие принципы конструкции

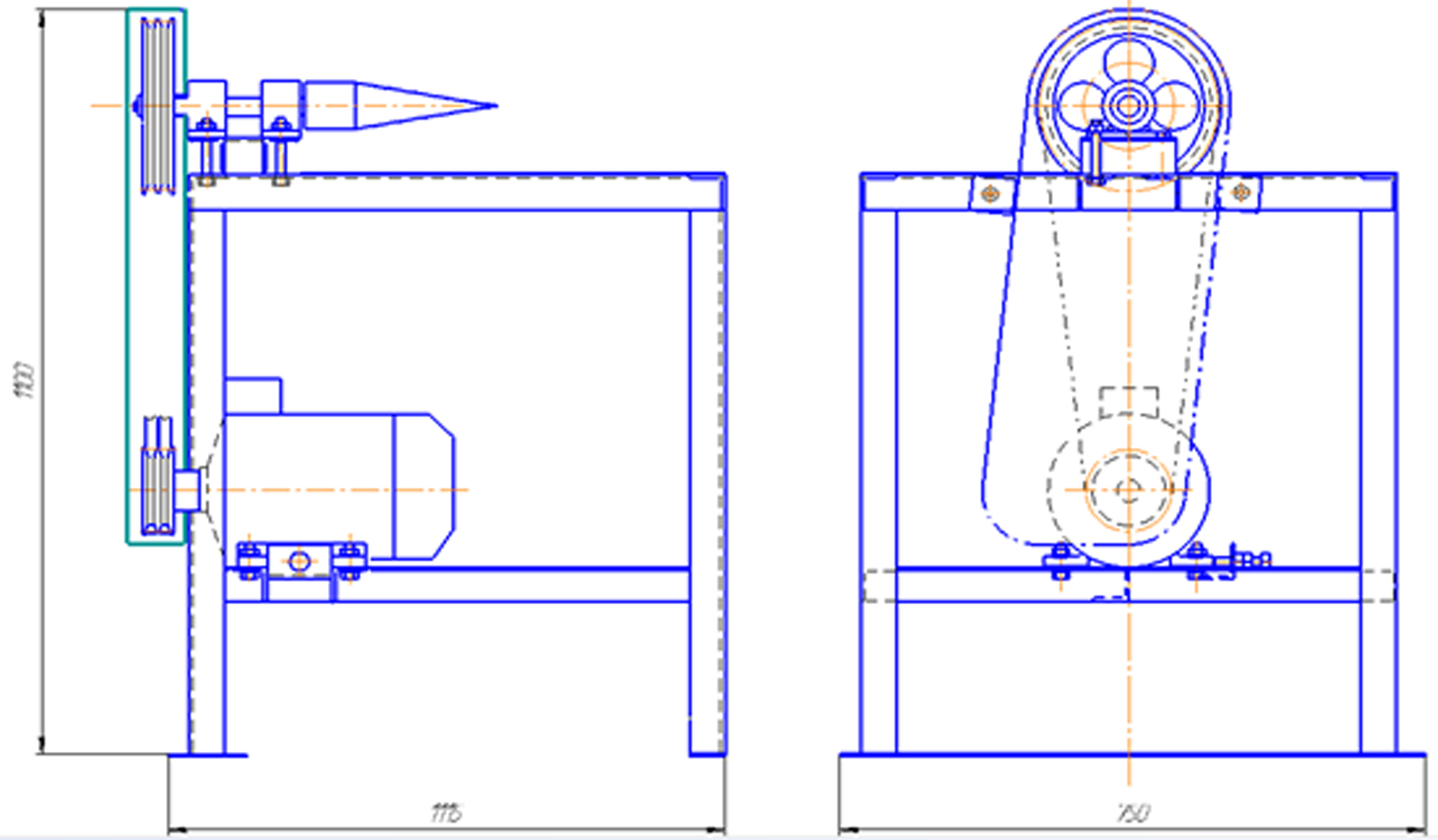

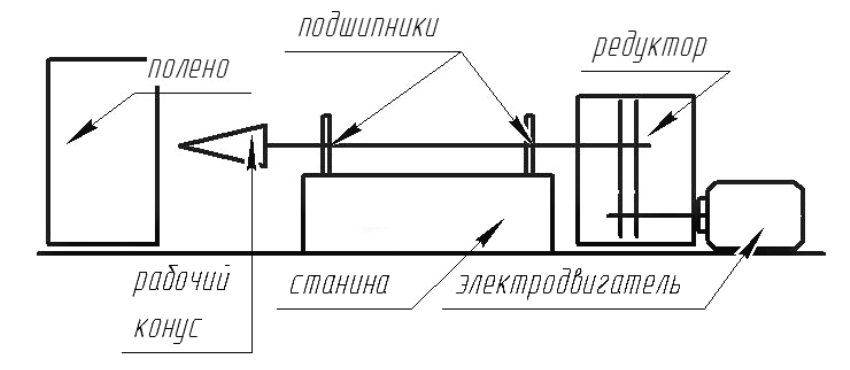

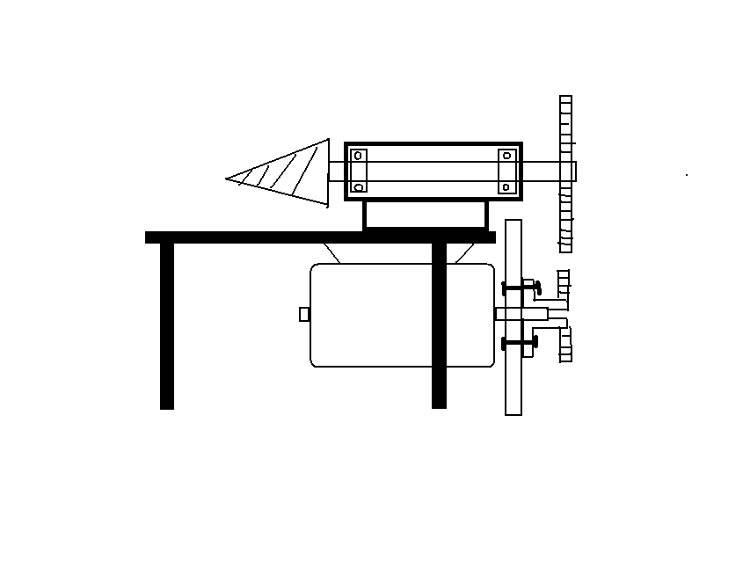

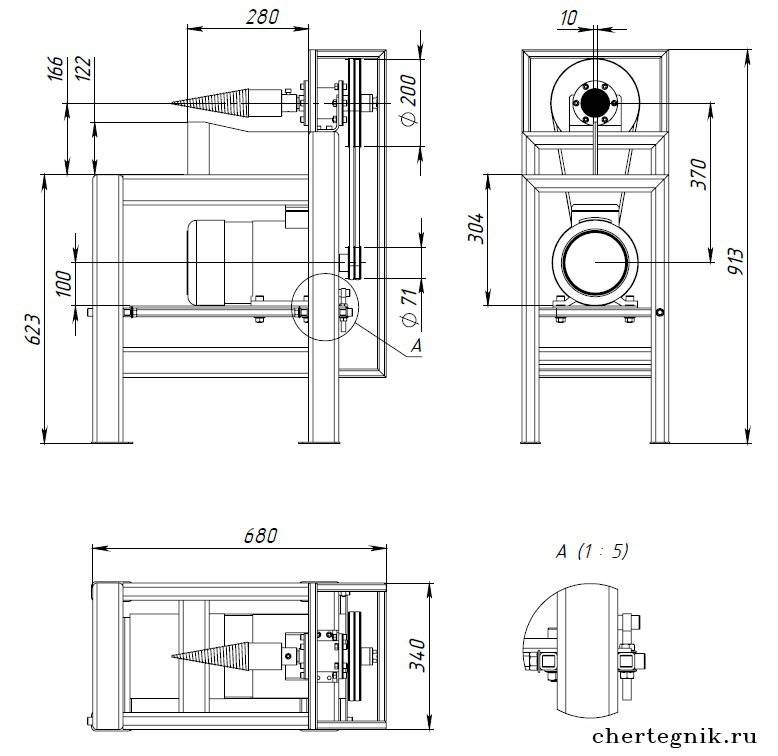

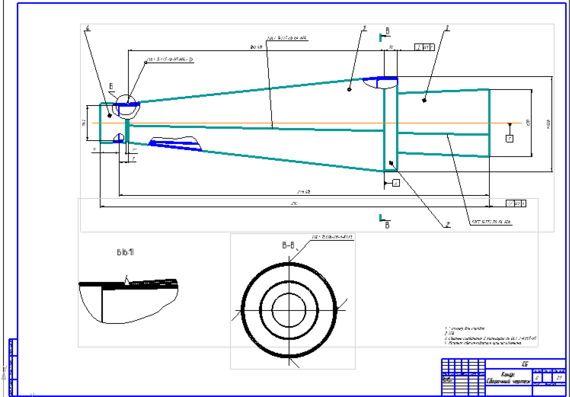

Чертеж дровокола выглядит следующим образом:

Рисунки показывают концепцию, точный чертеж выполняется по месту исходя из материалов и выбранного варианта движителя.

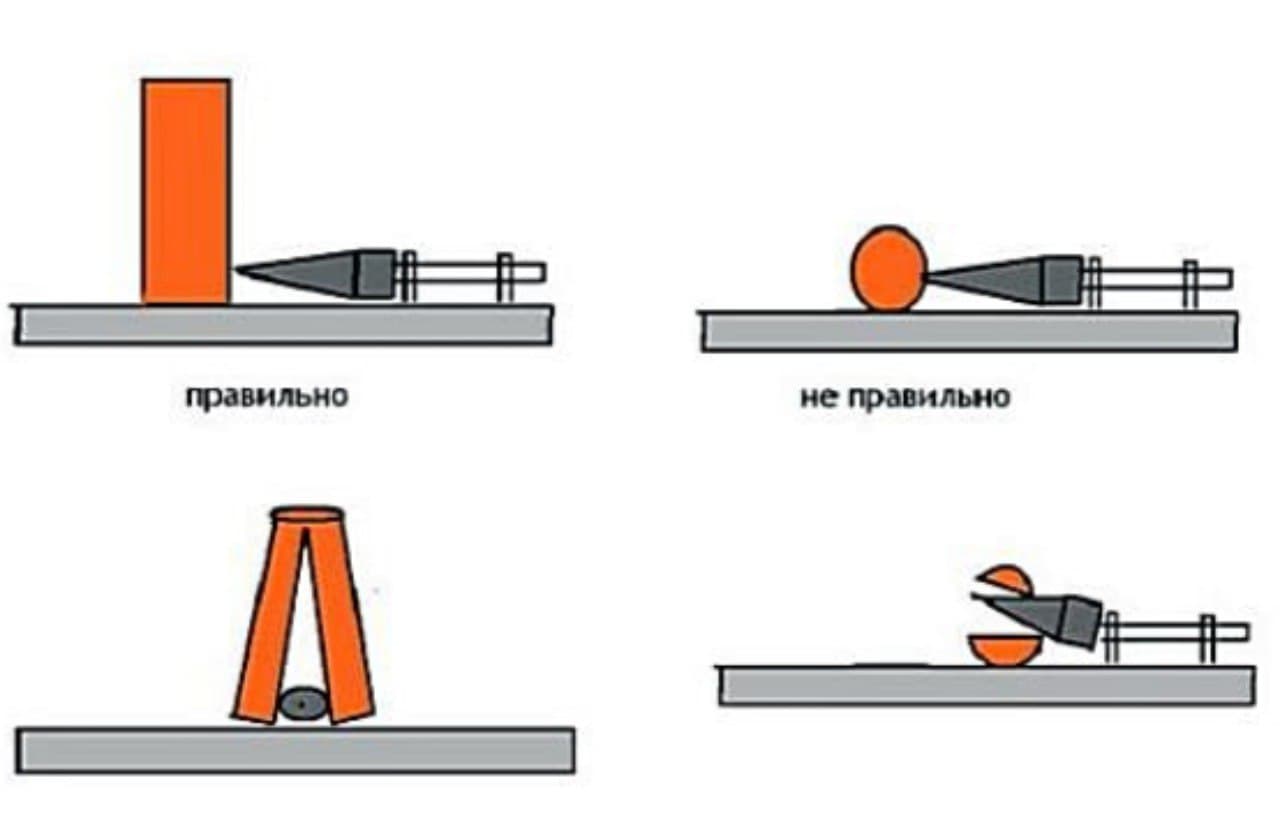

ВАЖНО! При проектировании необходимо учесть принципиальную особенность винтового дровокола – а именно, положение бревна относительно конуса. Заготовка устанавливается вертикально, и ни как иначе!

На иллюстрации видно, если под конус попадет часть бревна – он отломится или погнется вал. Для предотвращения такой ситуации (дрова могут попасть под винт случайно), многие производители устанавливают своеобразный киль.

Он гарантированно не позволит затянуть под конус полено, и заодно предотвратит прокручивание при заклинивании. Это убережет оператора от травм. По поводу установки этого элемента единого мнения нет.

Помимо защиты рабочего наконечника – киль выполняет еще одну задачу. Если буравчик попадет в твердые слои дерева, например, сучок – полено может прижать руку к столу, нанеся травму. С другой стороны – рука может попасть между килем и винтом, что также опасно.

Все же лучше будет установить этот элемент, пусть даже для сохранения колуна.

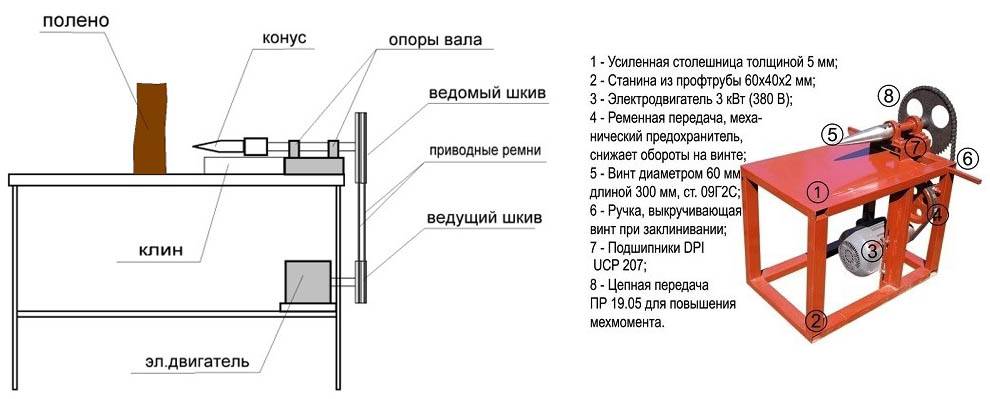

Изготовление станины

Любой станок базируется на основании, вокруг которого собрана вся конструкция. Станина варится из профиля или квадрата. Достаточно размера 2*4 или 3*5см. Площадку надо разделить на две зоны – рабочую и силовую.

На силовой стороне изготавливаем подиум для электродвигателя. Он должен составлять одно целое со станиной, поскольку к этому элементу рамы будет прилагаться основная нагрузка.

Внутри этой зоны размещается блок управления двигателем. Все электрические компоненты размещаются на диэлектрической пластине, по возможности их надо упрятать в отдельный пластиковый корпус.

Рабочая зона представляет собой стол из стального листа 2-3 мм толщиной. В месте разделения зон устанавливается постамент для крепления вала конуса-колуна.

ВАЖНО! Крепить колун непосредственно на вал мотора нельзя. Даже если вы делаете жесткое соединение – у вала должна быть собственная опора в виде подшипников.

Силовые опоры можно взять от подвеса карданного вала заднеприводного автомобиля – например, ВАЗ классики. Они жестко привариваются к станине.

Они жестко привариваются к станине.

Для демпфирования рывков при работе, а также аккумулирования запаса крутящего момента – рекомендуется оснастить вал маховиком. Подойдет одноименная запчасть от автомобиля. Просто подберите подходящий диаметр.

Силовую часть желательно закрыть кожухом. Для этого к станине приваривается две дуги из профиля. Снизу делаются прочные ножки, высотой не более 20 см. Вопрос высоты стола – предмет непрекращающихся дискуссий между самодельщиками и производителями. Одни считают, что работать нужно на уровне пояса, с прямой спиной.

Противники напротив, утверждают, что поднимать бревна-заготовки на такую высоту – нагрузка для поясницы. Лучше будет работать практически на уровне пола.

Обе концепции имеют плюсы и минусы. Каким будет ваш дровокол шуруп – решайте сами. Если высота будет на уровне живота – необходимо сварить прочное основание с длинными ножками. На это уйдет дополнительное количество профиля, но станок должен быть устойчивым.

Подключение мотора от стиральной машины

Вне зависимости от марки машины донора – принцип организации питания, и конструкция электродвигателя схожие. Принципиально схема подключения разнится лишь на машинках разных поколений.

Вообще существуют три разновидности электромоторов от стиралок:

- Коллекторные;

- Асинхронные;

- С электронным управлением (работают только со своим управляющим модулем).

Наиболее распространены асинхронные моторы. Рассмотрим способы подключения старого и нового поколения.

Старые асинхронные двигатели имеют отдельную обмотку для пуска.

Чтобы определить нужную – замеряйте тестером их сопротивление. У пусковой обмотки показатель будет выше. На схеме видно, как организовать стартовое устройство для асинхронного мотора старого образца.

ПО – пусковая обмотка (создает первичный крутящий момент в нужную сторону).

ОВ – рабочая обмотка (обмотка возбуждения).

SB – кнопка старта (нефиксируемая).

Для запуска мотора кратковременно нажимают на кнопку пуска. Для выключения – разрывают цепь подачи напряжения 220 вольт. Для смены направления вращения следует поменять местами точки подключения пусковой обмотки.

Современные моторы запускаются проще.

На общей схеме показано, какие выводы за что отвечают, и как их коммутировать. Тахогенератор и термозащита в нашем случае не применяется. Включение/выключение можно организовать с помощью обычного бытового автомата.

Заодно и защита от короткого замыкания добавится. Вместо кратковременного подключения пусковой обмотки (как на старых моторах), мы соединяем последовательно две обмотки с помощью перемычки.

Схема включения для прямого вращения:

Перемычка указана зеленым цветом. При необходимости организовать вращение вала в обратную сторону (например, для выкручивания заклинившего буравчика из смолистого сучка), вместо перемычки устанавливается переключатель – коммутатор.

Схема включения обратного вращения.

Так же, как и в асинхронном двигателе – выводы второй обмотки подключаются наоборот.

На видео пример работы конусного дровокола, который легко справляется с березовыми поленьями большого диаметра.

техническое описание и чертёж конструкции

Без сомнений, дровокол очень полезный в хозяйстве агрегат. Тем более актуален он для жителей сёл и посёлков, которые отапливают свои дома при помощи дровяных печей.

Но совершенно не каждый может выложить за это устройство немалую сумму, тем более что при большом желании этот простой механизм можно легко сделать своими руками.

Простейший дровокол своими руками

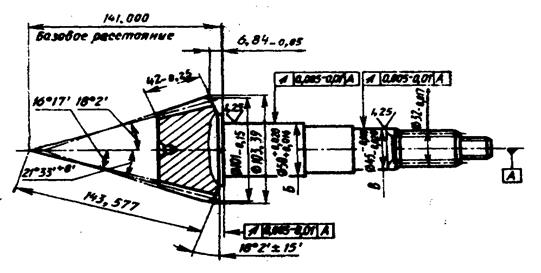

Наиболее простую конструкцию имеют конусные дровоколы, где в основе находится металлический конус с резьбой, который вращается электрическим двигателем. Самым сложным элементом данной конструкции считается конус, его нужно будет изготовить на токарном станке. После изготовления непосредственно конуса, на нём делается упорная левая резьба.

После изготовления непосредственно конуса, на нём делается упорная левая резьба.

В случае когда нет возможности заказать или сделать конус на станке, данную деталь можно сделать своими руками при помощи болгарки. При этом не нужно сильно выдерживать чёткие размеры. В этом случае просто нужно вначале насадить болгарку на шкив электрического двигателя, и равномерно срезать металл, добившись её свободного вращения.

Готовый конус надевается на вал с подшипниками необходимого размера, где в конце находится фланец со звёздочкой от колеса мотороллера. Конус с резьбой крепится на валу с помощь болта или штифта, это даёт возможность с лёгкостью убирать его с вала и выкручивать из чурбака при заклинивании.

Снятый конус, заклинивший в бревне, можно с лёгкостью выкрутить из дерева с помощью газового ключа. Если конус зафиксирован на валу намертво, то, при заклинивании, появляется необходимость снимать цепь привода, поточу что вал двигателя не всегда можно повернуть в другом направлении.

Особенности изготовления

При желании электрический двигатель можно заменить бензиновым, мощностью не меньше 7 л. с., но для конусных дровоколов лучше всего использование электромоторов мощностью не меньше 3–4 кВт, с частотой оборотов не меньше 260 в минуту.

Способ работы этого винтового дровокола очень прост. Во время вращения конус, подобно саморезу, вкручивается в бревно, раскалывая его. Работая с дровоколом, нужно быть предельно аккуратным и соблюдать правила безопасности.

Разновидности дровоколов

Все сегодня изготавливаемые дровокольные устройства делятся на профессиональные и бытовые аппараты.

Бытовые устройства имеют только лишь функцию раскола бревна. Профессиональные аппараты представляют очень сложную конструкцию, которая производит подачу древесины, торцовку по заданной длине, раскалывание и выброс колотых дров. Естественно, и цена, и производительность, и мощность этих устройств не идёт в сравнении с обычными заводскими дровоколами, и уж тем более своими руками.

По устройству подачи раскалываемой древесины дровоколы могут быть вертикальными, горизонтальными и комбинированными.

В горизонтальных аппаратах чурбак крепится на горизонтальном жёлобе. Причём, с учётом конструкции, или толкатель двигает полено к колющему ножу, или нож по направляющей движется по направлению к полену.

В вертикальных дровоколах полено подаётся вертикально, а передвигающийся нож сверху его раскалывает. Механизмы этой конструкции наиболее производительны, они занимают не такую большую площадь, но имеют и свои минусы. Так, во время работы вертикальных дровоколов нужно своими руками поддерживать раскалываемые поленья, что требует чёткого соблюдения техники безопасности.

Устройства комбинированного типа объединяют себе возможности описанных выше аппаратов и используются только на деревообрабатывающих заводах.

Учитывая источник питания, дровоколы делятся на такие виды:

- Аппараты на тракторной тяге. Такие устройства подсоединяются к гидросистеме трактора с мощным валом отбора.

Это профессиональные и мощные аппараты, которые предназначаются для работы в крупных промышленных предприятиях, лесопромышленных фермах и комплексах.

Это профессиональные и мощные аппараты, которые предназначаются для работы в крупных промышленных предприятиях, лесопромышленных фермах и комплексах. - Дровоколы с дизельными или бензиновыми двигателями. Это очень мощные аппараты, которые используются, как правило, на лесозаготовках. Однако они подходят и для работы в загородных домах.

- Комбинированные устройства. Некоторые модели имеют электрические двигатели или ДВС, а также приспособлены к работе от тракторного вала.

- Дровоколы с электрическими двигателями. Это самые простейшие конструкции дровоколов. Электрический двигатель активирует гидронасос. Эти агрегаты просты в эксплуатации и обслуживании, их можно поставить почти в любом помещении.

Дровоколы с электрическими двигателями не требуют особого обслуживания и лучше всего подойдут для использования в домашних условиях. Единственным непременным условием для их работы является наличие электроэнергии.

С учётом конструкции механизма колки брёвен, дровоколы делятся на такие виды:

- Конусные или винтовые (мы как раз и рассказывали выше, как сделать этот дровокол своими руками).

В данных устройствах роль ножа выполняет конус с резьбой, он раскалывает полено, вкручиваясь в него. С помощью такого принципа работы, можно вполне сделать дровокол своими руками, потому что он довольно прост, и не нуждается в изготовлении дополнительных механизмов. Но, для его производительной работы потребуется мощный электродвигатель.

В данных устройствах роль ножа выполняет конус с резьбой, он раскалывает полено, вкручиваясь в него. С помощью такого принципа работы, можно вполне сделать дровокол своими руками, потому что он довольно прост, и не нуждается в изготовлении дополнительных механизмов. Но, для его производительной работы потребуется мощный электродвигатель. - С гидроприводом. В основе этих устройств находится гидравлический насос, который приводит в действие нож-колун, он, надавливая с большой силой на полено, раскалывает его.

Также промышленные устройства различаются между собой по способу транспортировки. Чаще всего тяжёлые и крупные аппараты делаются в стационарном варианте. А вот в конструкции лёгких аппаратов предусмотрены колёса, они позволяют с лёгкостью проводить их передвигать.

Технические характеристики дровоколов

Рабочее расстояние. Этот показатель определяет, с каким размером поленьев может работать дровокол. Для бытовых нужно, чаще всего, длина поленьев не превышает размеров топки печи.

Для бытовых нужно, чаще всего, длина поленьев не превышает размеров топки печи.

Мощность расщепления. Этот показатель определяет требуемое усилие, производимое устройством для колки поленьев. Бытовые аппараты имеют мощность 4–8 тонн. Для конусных устройств важным параметром является скорость вращения колодки. Оптимальной считается 450–650 об./мин.

Ход механизма поршня. Эта характеристика определяет расстояние, которое преодолевает поршень при выполнении работ.

Наибольший диаметр раскалываемого полена. Бытовые конструкции могут раскалывать поленья диаметром от 35 см. Причём конусные дровоколы могут раскалывать куски почти любого диаметра.

Мощность электрического двигателя. Чаще всего бытовые дровоколы оборудуются электродвигателями мощностью 1600–2400 В. От мощности двигателя, в большей степени, зависит экономичность и производительность устройства. Винтовые механизмы оборудуются трехфазными моторами мощностью 3500–4500 Вт.

Скорость передвижения поршня. Приблизительная скорость поршня во время передвижения вперёд равняется 5 см/сек, при перемещении назад – 8 см/сек.

Дополнительные возможности. Конструкция определённых моделей гидравлических устройств даёт возможность использовать 4-резцовую насадку, она существенно повышает производительность конструкции. В комплекте определённых моделей находится специальный стол, который даёт возможность увеличить рабочую высоту дровокола.

Размеры реечных дровоколов для домашнего пользования колеблются с учётом от их моделей, производительности и завода-изготовителя. Как правило, это относительно небольшие устройства.

Насколько целесообразно изготавливать дровокол своими руками, имея чертёж? Если есть все требуемые составные части (редуктор, стол, электродвигатель) и хотя бы небольшие навыки по обработке металла – то есть смысл изготовить своими руками конструкцию для домашнего использования.

При постоянной загрузке лучше всего покупать заводские дровоколы, потому как они имеют лучшую производительность и отличаются долговечностью и надёжностью.

- Автор: Николай Иванович Матвеев

- Распечатать

Оцените статью:

(2 голоса, среднее: 2.5 из 5)

Поделитесь с друзьями!

Дровокол своими руками (120 фото) — инструкция к механическому и электрическому дровоколу

Жители российских деревень, лишенные привычных для горожан удобств? у них нет возможности пользоваться центральным отоплением, поэтому они вынуждены отапливать свои дома с помощью традиционных русских дровяных печей.

Поскольку они называются дровами, их называют дровами, потому что они, по сути, являются изделиями из дерева. То есть для того, чтобы ими можно было «кормить» печь, длинные бревна нужно сначала распилить на чурки, после чего чурки рубят на поленья.

Краткое содержание статьи:

Эволюция дровокола

Самый трудоемкий из этих процессов — раскалывание чурки на бревна. Единственным инструментом, позволяющим рубить дрова, является дровокол. Издревле на Руси дровосеком называли молодого человека, самостоятельно рубившего дрова для своей печи топором или тесаком.

Единственным инструментом, позволяющим рубить дрова, является дровокол. Издревле на Руси дровосеком называли молодого человека, самостоятельно рубившего дрова для своей печи топором или тесаком.

Когда мужчине двадцать, тридцать и даже сорок лет, он легко справляется с этой задачей. Взмахните рукой, оттолкнитесь от плеча. К пятидесяти годам даже человеку, занимающемуся физическим трудом, размахивать колуном становится тяжело, и он начинает задаваться вопросом: как сделать дровокол и облегчить себе работу, создать специальное приспособление для колки дров, назначив вместо него колун себя?

Достать дровокол сегодня несложно. Взял и купил, благо производят их крупные компании, гарантирующие шикарный функционал этих машин. Однако у сельского жителя нашей страны нет достаточных средств для его приобретения.

Нашему человеку — от рождения «Кулибина» — ему достаточно взглянуть на фото дровокола, сделанного кем-то другим, чтобы сделать самому, чтобы заразиться этой идеей и сделать из этого полезного устройства самостоятельно.

Механические дровоколы бывают нескольких видов: ручные, конические, пружинные. Все они в большей или меньшей степени облегчают процесс колки дров.

Два кольца, два конца и лезвие посередине

Простейший ручной дровокол предназначен не столько для облегчения труда, сколько для того, чтобы как-то обезопасить эту работу. Делается это достаточно просто: сваривается круглая железная рама диаметром около 25 сантиметров или чуть больше.

Внизу изготавливается металлическая основа, в которой сверлятся отверстия для крепления. Сверху установлено железное кольцо диаметром 25 см. Лопатка, направленная вверх, закреплена между опорами и приварена к основанию.

Многочисленные фото самодельных дровоколов такого типа встречаются повсеместно в сети и особого вдохновения у наших самоделок не вызывают. Процесс колки дров в таком колуне напоминает колку дров топором или тесаком.

Противооткатный упор вставляется в кольцо и устанавливается на отвал. Для того, чтобы его расколоть, нужно просто ударить по нему сверху кувалдой. Экономии физических усилий в этом случае, конечно, нет, но поскольку махать приходится не заточенным лезвием топора или конусом колуна, а обычной кувалдой, труд становится намного безопаснее.

Подпружиненный дровокол

Другие более простые механические дровоколы имеют немного более совершенную пружинную конструкцию; они обеспечивают не только безопасность пользователя, но и значительно облегчают его работу.

Пружинный дровокол из бросовых материалов, его изготовление под силу, практически любому мужчине, у которого руки растут откуда надо. Механизм дровокола состоит из подвижной и неподвижной частей.

Неподвижная часть механизма

Неподвижная часть — основание из стального швеллера; к нему вертикально под углом 90 градусов приваривается неподвижная металлическая опора — тот же швеллер.

Для придания конструкции большей прочности внизу опора с обеих сторон также усилена стальным уголком в виде распорок.

Затем к нижней части опоры на уровне углов приваривают площадку с приваренным к ней отрезком трубы так, чтобы угол между площадкой и основанием был 90 градусов.

Подвижная часть

Далее идет изготовление подвижной части делителя. Сверху к основанию на шарнире крепится подвижная стальная балка. С одного конца балки внизу также приваривается кусок трубы. Отрезы труб на площадке внизу опоры и внизу балки в верхней части опоры должны быть точно друг напротив друга.

Между ними устанавливается автомобильная рессора, которая удерживается на месте стволами труб, расположенными сверху и снизу друг напротив друга.

С другого конца балки приваривается острый металлический клин, направленный вертикально вниз и горизонтально направленная ручка. Поверх клина приваривается утяжелитель, в качестве которого можно использовать что угодно, например, кусок ржавой рейки.

Поверх клина приваривается утяжелитель, в качестве которого можно использовать что угодно, например, кусок ржавой рейки.

Принцип работы

Принцип работы этого механизма прост. Автомобильная пружина удерживает балку делителя в исходном положении. Под клин дровокол устанавливается клин, который необходимо расколоть. «Оператор» дровокола резко нажимает на рукоятку, переводя ее вниз. Под действием мышечной силы человека, умноженной на вес утяжелителя, клин расщепляет чурку пополам. После этого ручку отпускают, коромысло возвращается в исходное положение под действием пружины.

Простые дровоколы с ручным приводом в одну человеческую силу намного эффективнее обычного топора или даже колуна, но все же недостаточно эффективны.

Морковокол

Другое дело дровокол, оснащенный электроприводом или двигателем внутреннего сгорания. Разновидностью таких агрегатов являются конусные дровоколы, которые сегодня запущены в серийное производство на многих предприятиях.

Тем не менее вряд ли стоит тратить деньги на то, что можно сделать своими руками из подручных материалов. Для этого вам понадобится только пара шарикоподшипников, пара подшипников карданного вала, сам карданный вал и шкив.

Изготовление моркови

Почти каждый без труда найдет в своем гараже любой из них. Другое дело, шишка или так называемая морковка, для ее изготовления требуется квалификация токаря и качественная сталь. Цилиндрическая заготовка должна иметь длину не менее 15-20 см и диаметр 5-6 см. Конус должен иметь угол 30 градусов. На конус наносится резьба глубиной 2 мм. и с шагом 7 мм.

Во внутренней части конуса необходимо выточить достаточно глубокую полость и просверлить два-три отверстия на той части заготовки, где нет резьбы с нанесенной на них внутренней резьбой.

Сборка дровокола

После этого можно приступать к сборке «морковного» дровокол. Подшипники устанавливаются в карданные подшипники и привариваются к ним. Карданный вал вставляется в подшипник одного из подшипников, затем на него надевается втулка, которая должна играть роль защиты вала от мусора, затем на вал надевается второй подшипник с шариковым подшипником, до упора в рукаве.

Карданный вал вставляется в подшипник одного из подшипников, затем на него надевается втулка, которая должна играть роль защиты вала от мусора, затем на вал надевается второй подшипник с шариковым подшипником, до упора в рукаве.

Затем на один из концов карданного вала надевается конус и прикручивается к нему болтами. Другой конец вала плотно прилегает к шкиву, который крепится к карданному валу гайкой.

К раме прикреплены шарикоподшипники, под которыми установлен электродвигатель, соединенный с дровоколом посредством ременной передачи. Для уменьшения количества оборотов «пряника» рекомендуется использовать редуктор.

Данная модель дровокола достаточно эффективна и имеет только один существенный недостаток: при колке березовых чур он плохо справляется с берестой. Его дефекты приходится исправлять обычным топором или тесаком.

Дровокол своими руками фото

youtube.com/embed/kGev-7ATWe4″ allowfullscreen=»» frameborder=»0″>

Мотоблок – какой выбрать? Описание надежных и функциональных моделей 2019 года!

Беседки из дерева: 140 фото и подробное описание садовой постройки

Чистка пруда: 80 фото проверенных способов очистки пруда

Гараж в частном доме — 120 фото лучших вариантов. Плюсы и минусы строительства дома с гаражом

Присоединяйтесь к обсуждению:

Гидравлика дровокольного станка и принцип его работы

ОСНОВНЫЕ ЧАСТИ ДРЕВНОКОЛКА

Гидравлическая схема дровокол

В большинстве дровоколов используется гидравлический цилиндр (подобный этому), чтобы протолкнуть отрезанный кусок бревна в заостренный клин, который разделяет его.

Цилиндр приводится в действие гидравлическим маслом под давлением, создаваемым гидравлическим насосом. Двигатель или электродвигатель приводит в движение вал насоса и обеспечивает питание системы. Масло от насоса поступает к гидравлическому клапану, который обеспечивает управление движением цилиндра.

Масло от насоса поступает к гидравлическому клапану, который обеспечивает управление движением цилиндра.

Источником масла является гидравлический резервуар (бак), который соединен непосредственно с впускным отверстием насоса. В большинстве случаев используется гидравлическое масло с вязкостью AW32 (около 10 вес.), которое, конечно же, является важной частью любой гидравлической системы. На бачке есть вентилируемая крышка заливной горловины, которая позволяет воздуху «вдыхать» и выдыхать. Простой воздушный фильтр в нем защищает от грязи.

В линии возврата от выпускного отверстия клапана до резервуара есть или должен быть фильтр. (Всасывающие фильтры на входе не заменяют возвратный фильтр и не рекомендуются.)

Гидравлический предохранительный клапан регулирует максимальное давление, которое может создать насос, и является предохранительным клапаном. Обычно он расположен в корпусе гидрораспределителя. В помпе бывает редко. Без разгрузки большинство гидравлических насосов будут нагнетать давление до тех пор, пока что-нибудь не сломается, например, шланг, цилиндр или сам насос.

ДРЕВНОРАЗДЕЛИТЕЛЬ ГИДРАВЛИЧЕСКИЙ КОНТУР. Разгрузочный клапан обычно встроен в направляющий клапан.

ГИДРАВЛИЧЕСКИЙ НАСОС

В большинстве дровокольных станков используется двухступенчатый шестеренчатый насос, представляющий собой гидравлический насос особого типа. Они редко используются в каких-либо других гидравлических системах. Но они широко доступны и относительно дешевы, потому что многие из них продаются для дровоколов.

Одноступенчатые насосы

Начнем с основ. Шестеренчатые насосы являются наиболее распространенным и наименее дорогим типом гидравлических насосов. Они состоят из 2 валов, каждый с зубчатым колесом, которое входит в зацепление с его двойником для перемещения масла от впускного отверстия к выпускному или нагнетательному отверстию. Масло скапливается в полостях между зубьями шестерни и переносится по внешней стороне шестерни к выходному отверстию. Зацепленные зубья шестерни в центре препятствуют возврату масла на сторону впуска. Один вал торчит из корпуса и приводится в движение двигателем. Другой вал скрыт внутри корпуса насоса. Одна шестерня приводит в движение другую.

Один вал торчит из корпуса и приводится в движение двигателем. Другой вал скрыт внутри корпуса насоса. Одна шестерня приводит в движение другую.

Одноступенчатый шестеренчатый насос

Двухступенчатые насосы

Двухступенчатые насосы обеспечивают высокую производительность дробилки при использовании небольших двигателей. Двухступенчатый насос состоит из 2 шестеренчатых насосов в одном корпусе и перепускного клапана. Один комплект шестерен примерно в 3 раза больше по размеру (длине) второго. Когда клапан находится в нейтральном положении, а давление в системе низкое, обе шестерни перекачивают масло в систему. С насосом «16 галлонов в минуту» они будут качать 16 галлонов в минуту, когда вал насоса вращается (двигателем) со скоростью 3400 об/мин. То есть комбинация выходной мощности обоих комплектов передач равна 16 галлонам в минуту.

При переключении клапана цилиндр перемещается довольно быстро. Но когда бревно натыкается на клин, сопротивление увеличивается, и насосу противодействует давление. Теперь в дело вступает перепускной клапан. Когда противодавление достигает 700–800 фунтов на квадратный дюйм, масло из большего набора шестерен может проходить обратно на впускную сторону насоса (при почти 0 фунтах на квадратный дюйм), а не вытесняться через нагнетательный порт. Таким образом, единственное масло, выдавливаемое из малой шестерни. Это требует гораздо меньше лошадиных сил и позволяет использовать достаточно небольшой двигатель для создания высокого давления, необходимого для колки дров, при этом обеспечивая хорошую скорость цилиндра, когда он не находится под большой нагрузкой (что бывает в большинстве случаев). Открытие и закрытие байпаса происходит автоматически, активируется давлением масла. Это настолько гладко, что обычно трудно заметить, что это происходит. Таким образом, двухступенчатые насосы дают нашим дровокольным станкам лучшее из обоих: высокое давление, когда это необходимо, и высокая скорость в остальное время.

Теперь в дело вступает перепускной клапан. Когда противодавление достигает 700–800 фунтов на квадратный дюйм, масло из большего набора шестерен может проходить обратно на впускную сторону насоса (при почти 0 фунтах на квадратный дюйм), а не вытесняться через нагнетательный порт. Таким образом, единственное масло, выдавливаемое из малой шестерни. Это требует гораздо меньше лошадиных сил и позволяет использовать достаточно небольшой двигатель для создания высокого давления, необходимого для колки дров, при этом обеспечивая хорошую скорость цилиндра, когда он не находится под большой нагрузкой (что бывает в большинстве случаев). Открытие и закрытие байпаса происходит автоматически, активируется давлением масла. Это настолько гладко, что обычно трудно заметить, что это происходит. Таким образом, двухступенчатые насосы дают нашим дровокольным станкам лучшее из обоих: высокое давление, когда это необходимо, и высокая скорость в остальное время.

Иногда мы видим самодельные дровокольные станки с одноступенчатыми насосами, часто повторно используемые от машин другого типа. Обычно они довольно медленные, если только не используется двигатель намного больше обычного.

Обычно они довольно медленные, если только не используется двигатель намного больше обычного.

Эти насосы не имеют предохранительного клапана высокого давления. Вы должны предоставить его в другом месте в системе! Почти всегда внутри направляющего клапана.

ГИДРАВЛИЧЕСКИЙ ЦИЛИНДР

Цилиндр является «приводом» системы: он преобразует гидравлическое давление и поток в силу, необходимую для раскалывания древесины, и скорость, обеспечивающую эффективность. Чем больше диаметр цилиндра, тем большую силу (тоннаж) он выдает, но тем медленнее он будет работать: для заполнения требуется больше масла, и поэтому это занимает больше времени.

Наиболее распространенный размер дровоколов: «4 x 24″, диаметр отверстия 4″ и ход поршня 24″. С давлением 2500 фунтов на квадратный дюйм от насоса он может создавать толкающее усилие более 31 000 фунтов. Для сравнения, цилиндр диаметром 5 дюймов может создавать усилие 49 000 фунтов с тем же насосом, что более чем в 1 1/2 раза больше. А вот цилиндр 5” будет ехать на 36% медленнее, поэтому на обычных разветвителях они не распространены.

А вот цилиндр 5” будет ехать на 36% медленнее, поэтому на обычных разветвителях они не распространены.

Да, я знаю, есть много дровоколов, рассчитанных на гораздо большую мощность. И моя 4-цилиндровая Toyota может быть рассчитана на 140 миль в час. Это игра продаж. Большие числа — это теоретические максимумы, а не практическое рабочее давление.

Гидравлический распределитель бревен

Гидравлический направляющий клапан управляет движением цилиндра. «Золотник», перемещаемый рукояткой, имеет 3 положения:

1. Нажатый в одну сторону, он направляет масло от насоса к порту основания цилиндра, вызывая его выдвижение. И это одновременно позволяет маслу из штокового отверстия цилиндра течь в обратку.

2. При отпускании золотник возвращается в нейтральное положение; масло из насоса поступает прямо в обратный порт, где оно возвращается обратно в бак, а порты цилиндра блокируются, поэтому цилиндр останавливается и удерживается на месте.

3. Когда рукоятка и золотник смещаются в другую сторону, цилиндр меняет направление, и снова масло из противоположного концевого отверстия возвращается в бак.

Большинство клапанов для дровоколов имеют еще 2 функции: внутренний предохранительный клапан и стопор возврата.

Предохранительный клапан состоит из тяжелой пружины с винтом регулировки сжатия и шара или тарелки, прижатой к седлу. Он находится в канале между портом впуска давления и портом возврата, где шар или тарелка блокируют поток. Если давление масла достигает уставки регулировки, возможно, 2500 фунтов на квадратный дюйм, оно превышает давление пружины, тарелка отступает, и масло из насоса поступает в обход непосредственно к выпускному отверстию клапана, тем самым ограничивая максимальное давление масла в системе. При нормальных рабочих давлениях сброс остается закрытым и не участвует в контуре.

Фиксатор возврата удерживает золотник в положении возврата цилиндра, поэтому оператор может отпустить рукоятку, пока цилиндр возвращается. Но это фиксатор со специальной функцией самоотключения: когда цилиндр «достигает дна», давление масла резко возрастает, автоматически освобождая фиксатор, так что золотник клапана может вернуться в нейтральное положение. В этом отличие от стандартного фиксатора, который не срабатывает сам по себе.

В этом отличие от стандартного фиксатора, который не срабатывает сам по себе.

Масляный резервуар или резервуар

Гидравлическое масло для системы хранится в резервуаре, обычно стальном. Резервуары выполняют две важные функции: они позволяют маслу осаждаться пузырьками воздуха и частицами загрязнения; и они позволяют маслу охлаждаться, пока оно не циркулирует.

Чтобы обеспечить достаточное охлаждение, размер бака должен вмещать как минимум одну минуту масла. (16 галлонов для насоса на 16 галлонов в минуту.) Слишком горячее масло, 180F, затвердевает уплотнения и будет слишком жидким, чтобы смазывать вращающиеся части насоса, что приведет к преждевременному отказу насоса. Мы рекомендуем 150F в качестве рабочей максимальной температуры масла.

Резервуар имеет не менее 3 портов:

1. Всасывающий порт, вероятно, самый большой, подключенный к входу насоса.

2. Возвратное отверстие, часто с прикрепленным фильтром, соединенное с выпускным отверстием клапана.

3. Заливное отверстие в верхней части бака с прикрепленной крышкой сапуна.

Всасывающие и возвратные патрубки должны располагаться по бокам бака, на пару дюймов выше дна, чтобы избежать скопления осадка. Всасывающая линия должна располагаться достаточно низко, чтобы воздух не засасывался, а обратная линия должна быть низкой, чтобы воздух не попадал в масло. Кроме того, 2 порта должны быть достаточно разделены, чтобы избежать немедленного всасывания горячего возвращающегося масла обратно в насосную линию.

Хорошие резервуары имеют съемную крышку, чтобы можно было время от времени очищать от ила.

Фильтр

Каждая хорошая гидравлическая система оснащена фильтром для удаления мелких частиц загрязнения из масла. Рекомендуемый рейтинг составляет 10 микрон (10 микрон равняется 0,00039 дюйма, примерно 1/5 диаметра человеческого волоса). Фильтр такой тонкой очистки может засорить линию всасывания, поэтому его необходимо устанавливать на возврате, как правило, прямо на сливном отверстии бака.

Головка фильтра имеет встроенный перепускной клапан (обычно 15 фунтов на квадратный дюйм), поэтому фильтр не блокирует возврат, если он грязный или масло холодное. На головке может быть небольшой индикатор, показывающий, когда следует заменить фильтрующий элемент. Если нет, то раз в год — это эмпирическое правило.

Всасывающие фильтры в баке размером 100 микрон и более, поэтому они не могут улавливать мелкие вредные частицы, такие как возвратный фильтр. И если они засорятся, они могут привести к голоданию насоса, что значительно сократит его срок службы. Они не рекомендуются.

Гидравлическое масло

Гидравлическое масло смешивается с химическими добавками, полезными для гидравлических систем. Они помогают противостоять износу, удалять загрязнения, сохранять вязкость в холодном состоянии, противостоять пенообразованию, ржавчине и окислению и т. д. Типичная вязкость составляет около SAE 10, обычно обозначается AW32.

Гидравлическое масло не подвергается воздействию температур горения двигателей внутреннего сгорания, поэтому обычно служит долго. Рекомендуется заменить масло, если оно чрезмерно грязное, помутнело (загрязнение водой), имеет неприятный запах или горелое. Если нет, то лучше просто заменить фильтр и сэкономить на замене масла.

Рекомендуется заменить масло, если оно чрезмерно грязное, помутнело (загрязнение водой), имеет неприятный запах или горелое. Если нет, то лучше просто заменить фильтр и сэкономить на замене масла.

Масло более высокого качества снижает трение и выделение тепла. Дешевая нефть не дешевая!

ВАЖНО ЗАПОМНИТЬ

- Гидравлическое давление (PSI) производит сила ,

- Гидравлический расход (GPM) производит скорость .

- Для всех практических целей они независимы друг от друга.

Как получить больше силы? Либо большее давление, либо больший цилиндр. Давление вы, вероятно, не можете сильно изменить. Проверьте настройку сброса на вашем направляющем клапане. Максимально контролирует. Мы не предлагаем более 2500 фунтов на квадратный дюйм, что является практическим максимумом для большинства шестеренчатых насосов. Да, иногда они рассчитаны на 3000 фунтов на квадратный дюйм или более. Но это все равно, что ехать на машине со скоростью 125 миль в час. Это может быть в состоянии сделать это, но все время? Не такая уж хорошая идея. Практически все насосы для дровоколов рассчитаны на одинаковое давление. В чем разница между насосами? Большие шестерни создают больший поток, а значит, большую скорость. И требует больше лошадиных сил, чтобы управлять ими. Чтобы получить больше силы, вам понадобится цилиндр большего диаметра. Если вам нужна та же скорость, что и у меньшего цилиндра, вам понадобится насос большего размера и, возможно, двигатель большего размера для его привода.

Но это все равно, что ехать на машине со скоростью 125 миль в час. Это может быть в состоянии сделать это, но все время? Не такая уж хорошая идея. Практически все насосы для дровоколов рассчитаны на одинаковое давление. В чем разница между насосами? Большие шестерни создают больший поток, а значит, большую скорость. И требует больше лошадиных сил, чтобы управлять ими. Чтобы получить больше силы, вам понадобится цилиндр большего диаметра. Если вам нужна та же скорость, что и у меньшего цилиндра, вам понадобится насос большего размера и, возможно, двигатель большего размера для его привода.

Как увеличить скорость? Либо больший расход (GPM), либо меньший цилиндр. Цилиндр меньшего размера не потребует большей мощности, но будет производить меньшее усилие. Больший поток исходит от более крупного насоса. Таким образом, вы получите ту же силу, но вам нужно будет увеличить мощность нового насоса.

Еще один фактор, который следует учитывать при выборе цилиндров дровокола, — это диаметр штока.

Это профессиональные и мощные аппараты, которые предназначаются для работы в крупных промышленных предприятиях, лесопромышленных фермах и комплексах.

Это профессиональные и мощные аппараты, которые предназначаются для работы в крупных промышленных предприятиях, лесопромышленных фермах и комплексах. В данных устройствах роль ножа выполняет конус с резьбой, он раскалывает полено, вкручиваясь в него. С помощью такого принципа работы, можно вполне сделать дровокол своими руками, потому что он довольно прост, и не нуждается в изготовлении дополнительных механизмов. Но, для его производительной работы потребуется мощный электродвигатель.

В данных устройствах роль ножа выполняет конус с резьбой, он раскалывает полено, вкручиваясь в него. С помощью такого принципа работы, можно вполне сделать дровокол своими руками, потому что он довольно прост, и не нуждается в изготовлении дополнительных механизмов. Но, для его производительной работы потребуется мощный электродвигатель.