Технические характеристики стеклопластиковой полимерной арматуры

Стеклопластиковая арматура —

технические характеристики

Из статьи вы узнаете о десяти важных технических параметрах стеклопластиковой арматуры — что означает каждый из них, какой показатель ему соответствует.

Стеклопластиковая арматура — наиболее выгодная по соотношению «цена-качество» разновидность композитной арматуры. В мире её аналоги используют ещё с 30-х годов, в СССР этот термин впервые был озвучен в 40-х годах прошлого века. Разбираем подробно технические характеристики этого вида полимерной арматуры.

Содержание:

- Про АКС

- Процесс производства

- Вес

- Разрывная прочность

- Модуль упругости

- Относительное удлинение

- Плотность

- Линейный коэффициент теплового расширения

- Теплопроводность

- Радиопрозрачность

- Коррозийная стойкость

- Гигиенические свойства

Нет времени читать всю статью? Сохраните её в социальных сетях или отправьте себе в мессенджер!

Стеклопластиковая арматура использовалась ещё в советские годы. Правда, как это часто случалось с инновационными материалами (например, арболитовыми блоками) с распадом СССР тема сошла на «нет» и начала возраждаться только в начале двухтысячных годов.

Правда, как это часто случалось с инновационными материалами (например, арболитовыми блоками) с распадом СССР тема сошла на «нет» и начала возраждаться только в начале двухтысячных годов.

Применение арматуры из стекловолокна довольно широко — армирование фундаментов, стяжки, иных бетонных конструкций, в качестве гибких связей, шпалер и приштамбовых кольев, ограждений, а также в производстве многослойных стеновых блоков для скрепления слоёв между собой. Её применяют, во-первых, для удешевления строительства, а во-вторых, из-за многочисленного списка преимуществ по сравнению с металлом.

Пример применения стеклоарматуры для армирования стяжки пола

Использование композитной стеклопластиковой арматуры регламентируется сводом правил СП 295.1325800.2017.

Как производят стеклопластиковую арматуру

Полимерная арматура изготавливается из тонких нитей стекловолокна, связывающихся в единый стержень при помощи связующего вещества — компаунда на основе эпоксидной смолы. На поверхность стержня наносятся ребра для лучшего сцепления с бетоном.

На поверхность стержня наносятся ребра для лучшего сцепления с бетоном.

Использование стекловолокна и обуславливает высокую прочность композитных армирующих материалов. Дело в том, что массивное стекло само по себе хрупкое. А вот тонкая стеклонить превосходит по прочности на разрыв большинство имеющихся в природе материалов. Её прочность достигает 2,4 гигапаскалей. Об этом писал в своей книге советский инженер Николай Фролов.

Пропитка стеклонити компаундом на начальном этапе производственного цикла

Производство стеклопластиковой арматуры — сложный технологический процесс, в котором любая мелочь имеет значение. Ошибки, допущенные при изготовлении, сказываются на качестве арматуры.

Какие ошибки допускают производители стеклопластиковой композитной арматуры читайте в нашем обзоре. Вам будет полезна эта статья!

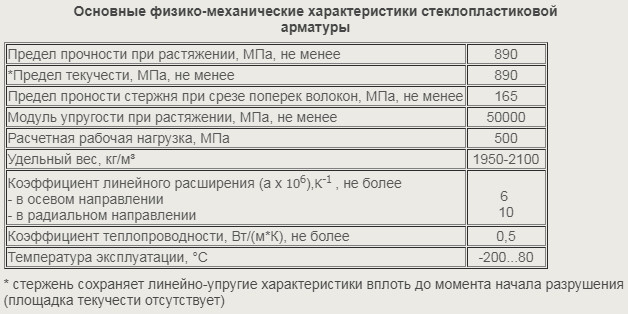

Технические характеристики арматуры из стекловолокна

Рассмотрим 10 характеристик, на которые могут ориентироваться покупатели при покупке стеклопластиковой арматуры. Постараемся рассказать на что влияет та или иная характеристика и, конечно, дадим значения на примере нашего товара.

Постараемся рассказать на что влияет та или иная характеристика и, конечно, дадим значения на примере нашего товара.

Вес арматуры сказывается на общем весе строения, а также затратах на транспортировку. Стеклоарматура в несколько раз легче металлической. Соответственно, если закладывать её в кладку или в стяжку пола, то нагрузка на фундамент будет меньше. Это экономия на фундаменте.

Перевозить такую арматуру тоже проще. Во-первых, из-за формы выпуска в бухтах, во-вторых из-за лёгкого веса. Если для перевозки стальной арматуры понадобится фура, то в случае со стеклопластиковой будет достаточно и «Газели».

В эту небольшую машину умещается 16 км стеклопластиковой арматуры

Сколько весит арматура?

Вес одного метра стеклопластиковой арматуры в зависимости от диаметра в граммах (в скобках вес стальной арматуры А3):

- Ø4 — 25

- Ø6 — 56 (222)

- Ø8 — 94 (395)

- Ø10 — 144 (617)

- Ø12 — 198 (888)

- Ø14 — 280 (1210)

- Ø16 — 460 (1580)

- Ø18 — 560 (2000)

- Ø20 — 630 (2470)

- Ø22 — 730 (2980)

- Ø24 — 850 (3850)

Разрывная прочность

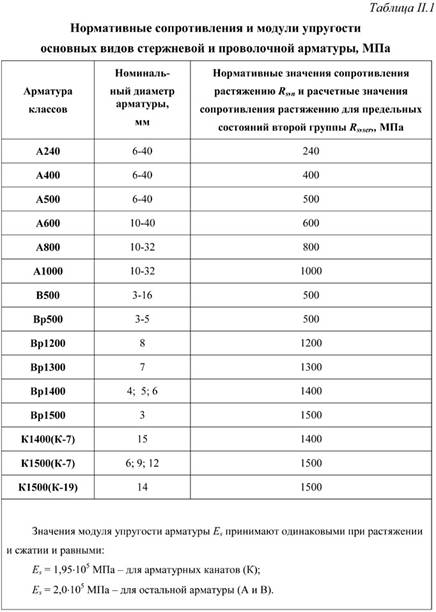

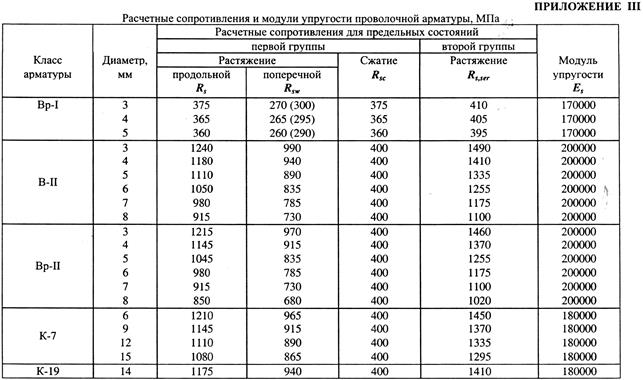

Арматура в бетонных конструкциях работает на изгиб и разрыв (в зависимости от типов конструкций). Предел прочности на разрыв — важнейшая техническая характеристика арматуры, определяющая её максимальное растяжение во время критических нагрузок.

Предел прочности на разрыв — важнейшая техническая характеристика арматуры, определяющая её максимальное растяжение во время критических нагрузок.

Разрывная нагрузка — максимальное усилие, которое выдерживает материал до разрушения и характеризующее его способность воспринимать нагрузку. Разрывная прочность стеклопластиковой арматуры в несколько раз выше, чем у стальной. Поэтому, для конструкций, в которых арматура будет работать на разрыв, она подходит лучше.

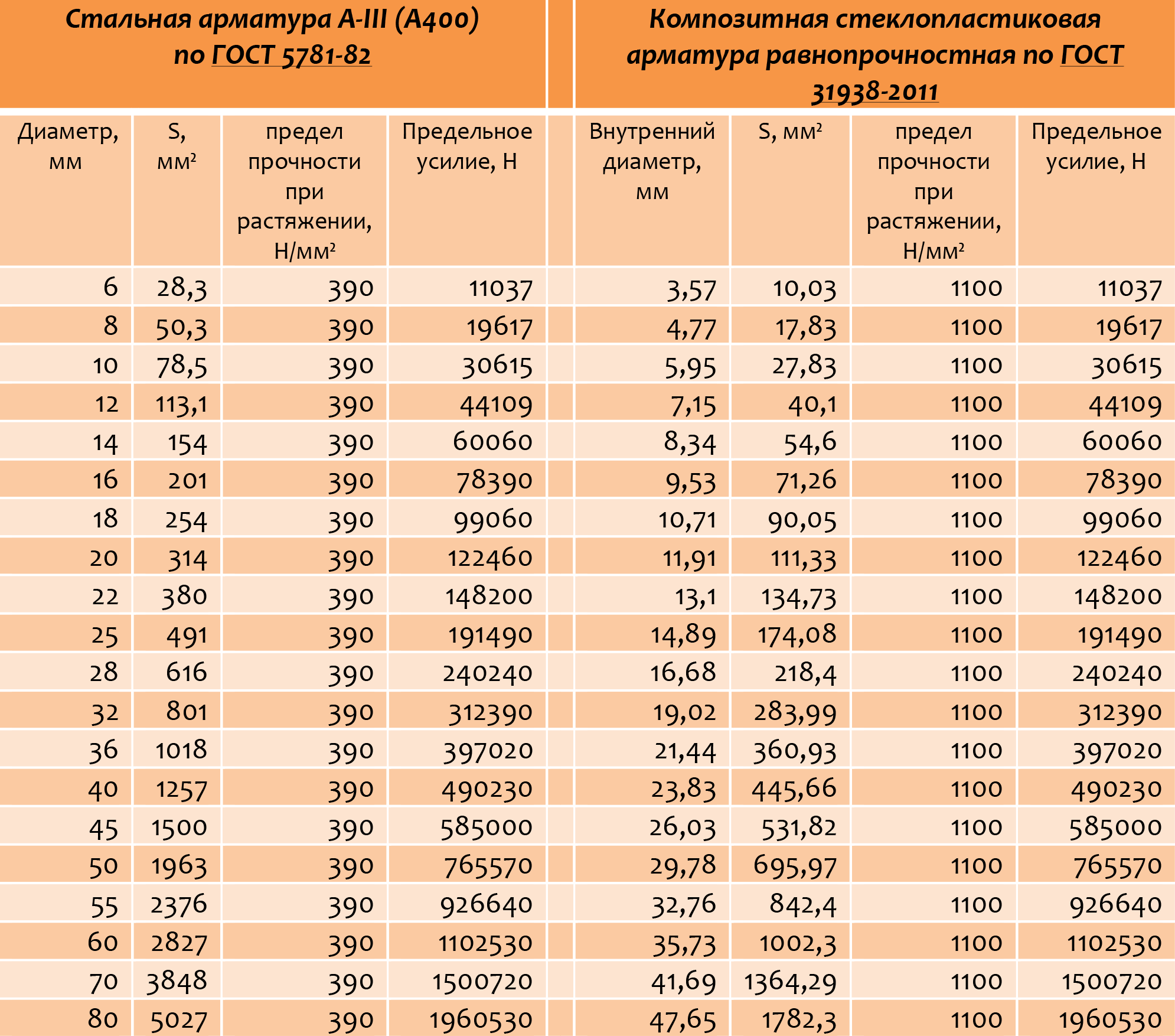

Какая прочность у стеклопластиковой арматуры?

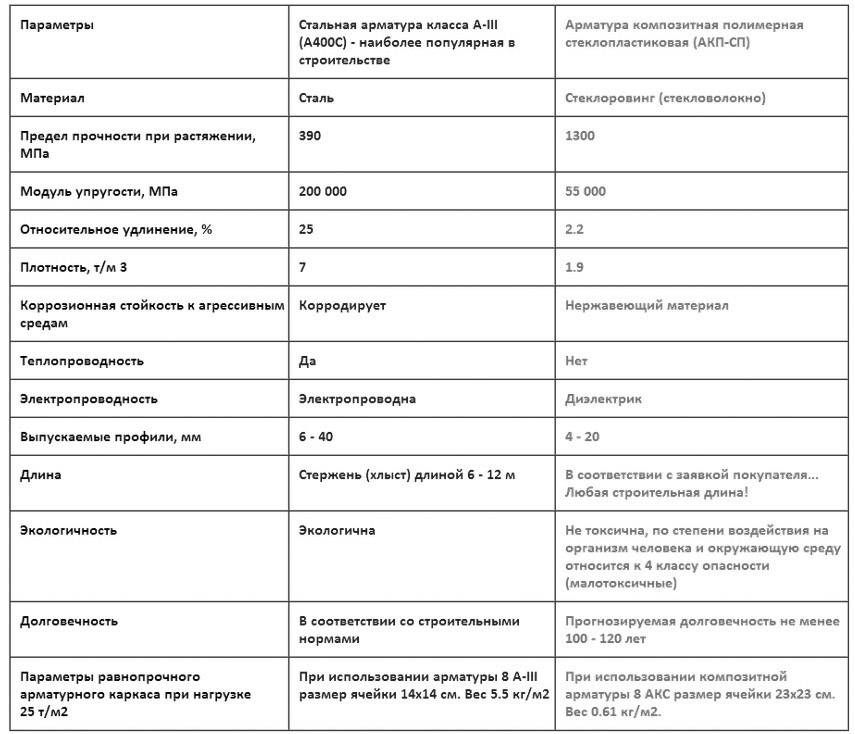

Предел прочности при растяжении АКС арматуры составляет 1189 МПа. Для сравнения — у стальной арматуры этот показатель равен 390 МПа.

А вот если делать расчёт для конструкций, работающих на прогиб, то замена действует в обратную сторону. Об этом недостатке в следующем пункте.

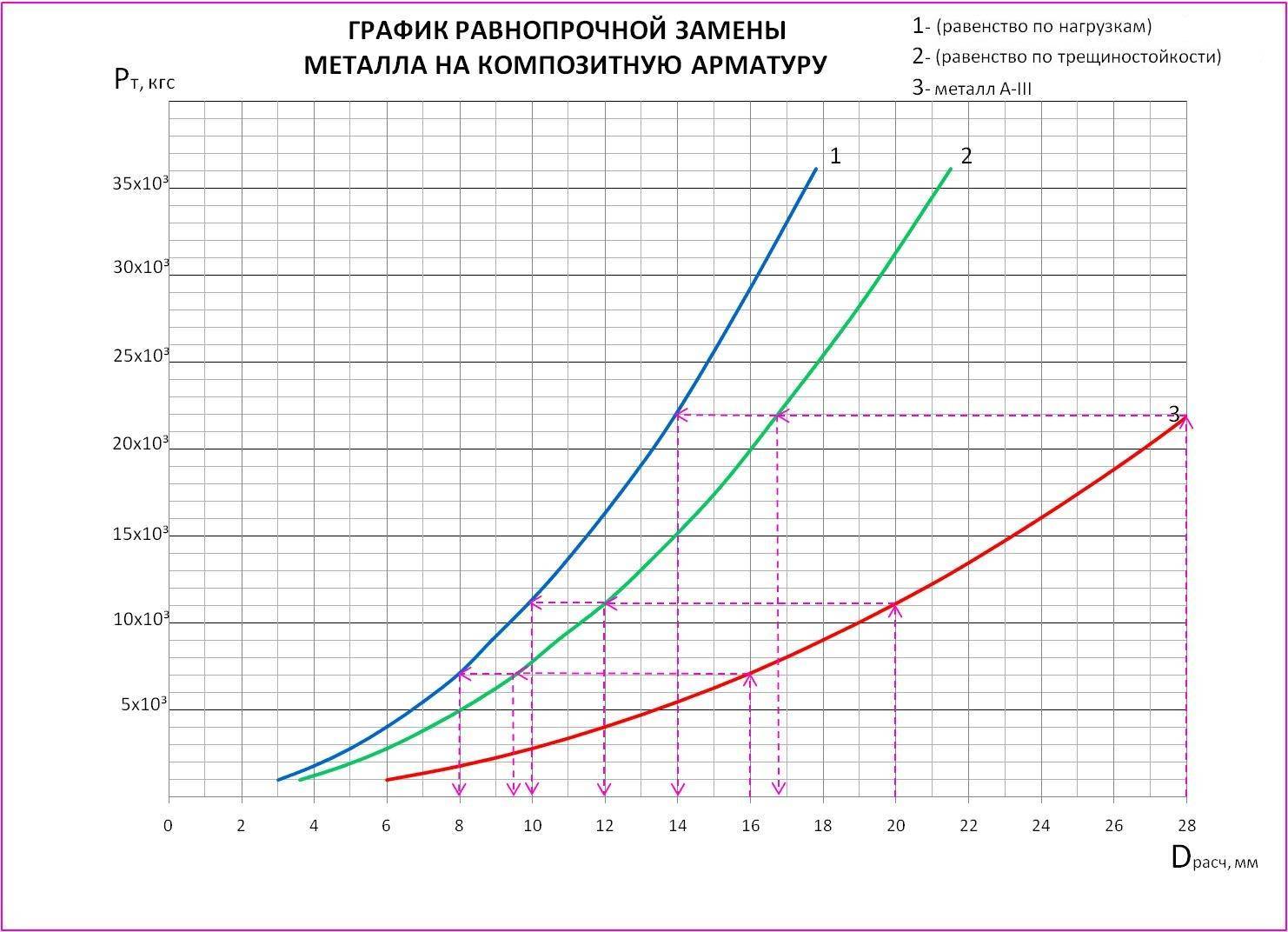

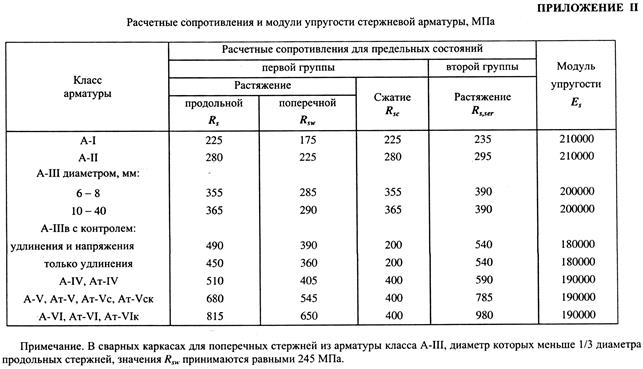

Модуль упругости стеклопластиковой арматуры

Определение из Википедии: модуль упругости характеризует способность материала упруго деформироваться (т.е. не постоянно) при приложении к нему какой-либо силы. Проще говоря, от модуля упругости зависит раскрытие микротрещин бетонной конструкции.

По этому показателю стальная арматура превосходит неметаллическую. Армирование препятствует растрескиванию и обвалу всей конструкции. Соответственно, от модуля упругости зависит величина потенциальных трещин. НО! Расчёты по данной характеристике производятся для конструкций, который будут работать на прогиб. Это:

- балки прямоугольного или таврового сечения;

- бетонные плиты перекрытия;

- оконные и дверные перемычки.

Для этих конструкций с учётом модуля упругости следует закладывать композитную арматуру большего диаметра ,чем металлическую.

Какой модуль упругости у арматуры?

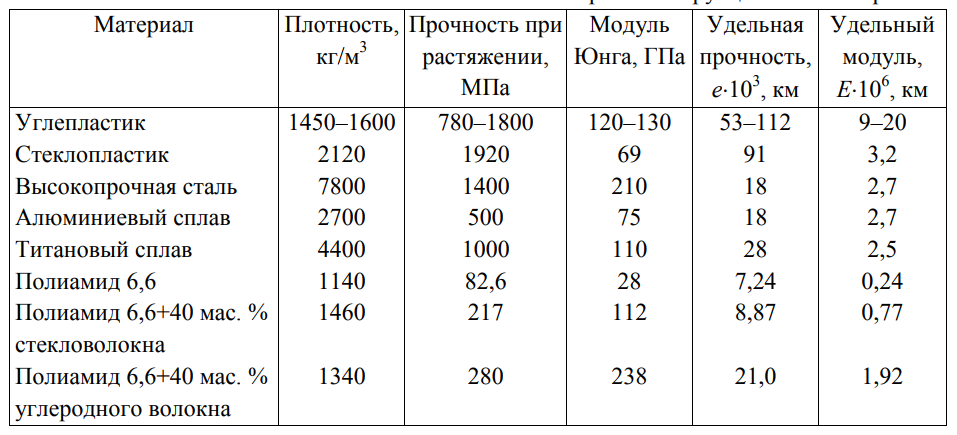

Модуль упругости стальной арматуры — 200 000 МПа, стеклоарматуры — 55 000 МПа.

Относительное удлинение

Относительное удлинение после разрыва обозначается в процентах. Характеристика выражает изменение расчётной длины стержня арматуры, в пределах которой произошёл разрыв, выраженной в процентах от первоначальной длины. Иными словами этот показатель характеризует удлинение рабочей части стержня после разрушения к начальной расчётной длине. Значение относительного удлинения определяют при испытаниях на разрыв.

Простыми словами, эта характеристика влияет на образование трещин в бетонной конструкции. Чем ниже этот показатель, тем больше вероятность избежать трещин!

Какова величина относительного удлинения арматуры?

Относительное удлинение стеклопластикового стержня — 2,2%, стального стержня — 25%.

Плотность

Плотностью называют отношение массы тела к занимаемому этим телом объёму. Также её называют удельным весом. Обозначается как количество килограмм или тонн на один метр в кубе.

Обозначается как количество килограмм или тонн на один метр в кубе.

Плотность влияет на вес изделия и иногда может помочь определить качество стеклопластиковой арматуры. Например, арматура диаметром 12 мм производства «Композит 21» весит 200 гр/метр. Это примерный вес АСК арматуры хорошего качества. Если же вам предложили товар по нереально низкой цене, уточните у продавца сколько он весит. Например, в нашей практике был случай, когда заказчику предложили 12-миллиметровую арматуру по очень низкой цене. А позже выяснилось, что метр этой арматуры весит на 20% меньше. Соответственно, это материал меньшей плотности, прочностные характеристики которого будут ниже.

Какая плотность у арматуры?

Показатель плотности стеклопластиковой арматуры — 2 т/м3, стальной арматуры — 7,85 т/м3.

Линейный коэффициент теплового расширения

Эта характеристика показывает насколько будет удлиняться материал при увеличении его температуры на один градус. При изменениях температуры в пределах 80 °C (например, от — 40 °C до + 40 °C) расширение бетона может достигать 0,8 мм на метр. Поэтому, температурные колебания могут вызвать растрескивание бетона с жёстким наполнителем из-за разных коэффициентов линейного расширения у самого бетона и наполнителя.

При изменениях температуры в пределах 80 °C (например, от — 40 °C до + 40 °C) расширение бетона может достигать 0,8 мм на метр. Поэтому, температурные колебания могут вызвать растрескивание бетона с жёстким наполнителем из-за разных коэффициентов линейного расширения у самого бетона и наполнителя.

В этом заключается ещё одно преимущество стеклопластиковой арматуры перед металлической. Дело в том, что тепловой коэффициент бетона и композитной арматуры примерно одинаков, поэтому бетон, армированный композитом будет меньше подвержен отрицательному влиянию температурных колебаний.

Какой коэффициент линейного расширения у стеклопластиковой арматуры?

Коэффициент для стеклопластиковой арматуры — 9-12 ax10-6/°C, для стальной арматуры — 13-15 ax10-6/°C.

Теплопроводность

Теплопроводностью называют способность тел переносить энергию (тепло) от более нагретых частей тела к менее нагретым. По другому — это количественная характеристика способности тела проводить тепло. Количественно эта способность выражается коэффициентом теплопроводности. Чем меньше значение коэффициента, тем ниже склонность материала к переводу тепла.

По другому — это количественная характеристика способности тела проводить тепло. Количественно эта способность выражается коэффициентом теплопроводности. Чем меньше значение коэффициента, тем ниже склонность материала к переводу тепла.

Например, если рассматривать стену дома, то использование при её строительстве материалов с высокой теплопроводностью приведёт к передаче тепла из нагретого помещения (т.е. вашего дома) в менее нагретое (т.е. на улицу). Грубо говоря, зимой вы будете топить улицу. А летом наоборот. Таким образом, при строительстве из материалов с низкой теплопроводностью в доме будет тепло зимой и прохладно летом.

Армирование цоколя из строительных блоков стеклопластиковой арматурой

Стеклопластиковая арматура (либо сетка), которую закладывают в стены при армировании кладки, отличается меньшей теплопроводностью в отличие от стальной. Она не образует «мостиков холода», через которые тепло будет покидать ваше жильё.

Какой коэффициент теплопроводности у арматуры?

Коэффициент теплопроводности стеклопластиковой арматуры — 0,35 Вт/(м°С), а у стальной арматуры — 46 Вт/(м°С).

Также стеклопластиковая арматура активно используется в качестве гибких связей в многослойных стенах.

“Низкая теплопроводность композитных стержней предопределила их эффективное использование в качестве связей многослойных стеновых конструкций. По результатам сравнительных испытаний трехслойных стеновых панелей на сдвиг слоев относительно друг друга, в которых использованы стеклопластиковые и металлические связи, установлено, что стеклопластиковая арматура обеспечивает требуемый уровень жесткости и прочности, предъявляемый к гибким связям.»

— Источник: Грановский А.В., Хактаев С.С. Применение стеклопластиковой арматуры в качестве гибких связей в трехслойных стеновых панелях // Промышленное и гражданское строительство. 2013. № 10. С. 84–87

2013. № 10. С. 84–87

Радиопрозрачность и диэлектрические свойства

Этот параметр важен прежде всего в области электроэнергетического строительства. Стеклопластиковая арматура является диэлектриком, поэтому не создаёт помех для работы сложных электрических приборов. Именно по этой причине композитная арматура применялась при строительстве Центра квантовых нанотехнологий в Канаде или Института изучения твёрдых тел имени Макса Планка в Германии.

Стеклопластиковая арматура не создаёт радиопомех, в отличие от металлических контуров из стальной арматуры. Подробнее об электротехнических свойствах арматуры из стекловолокна читайте в другой статье.

Коррозийная стойкость

Коррозией называют самопроизвольное разрушение металлов, а также сплавов в результате воздействия окружающей среды. В отношении неметаллических материалов такой термин употреблять не принято (правильнее использовать термин «старение»). Но при ужесточении эксплуатационных условий полимерные материалы тоже склонны ухудшаться под воздействием среды. Поэтому, термин «коррозия» употребляют и в отношении стеклопластиковой арматуры.

Поэтому, термин «коррозия» употребляют и в отношении стеклопластиковой арматуры.

Если же сравнивать композитную и стальную арматуру, то первая обладает высокой коррозийной стойкостью (в том числе, от воздействия как жидкостной, так и химической коррозии), а вторая — низкой.

На что влияет эта характеристика? На долговечность. Срок службы стеклопластиковой арматуры больше, чем у металлической.

“В 1975 и 1984 годах стеклопластиковая арматура диаметром 6 мм была применена в строительстве опытных преднапряженных конструкций мостов. Прочность арматуры на растяжение составляла 1200 МПа, однако, учитывая низкий модуль упругости (30-40 ГПа), в поперечном сечении балок располагались стержни из алюмоборсиликатного волокна диаметром 10 мкм, количество связующего не превышало 20 % по массе. В 2006 году сотрудниками НИИЖБ им. Гвоздева было изучено состояние некоторых таких конструкций. Обследование опытных пролетных строений не выявило серьезных нарушений и подтвердило необходимость проведения дальнейших более детальных экспериментов с получением статистических данных по изменению сцепления с бетоном, прочностным и деформативным характеристикам полимеркомпозитной арматуры, в том числе длительной прочности. «

«

— Источник: Вестник БГТУ им. В.Г. Шухова , №3, 2017

Экологическая безопасность

ГОСТ 31938-2012 регламентирует гигиенические требования к композитной арматуре а также всем её видам, включая стеклопластиковую. АКП не должна выделять вредные и токсичные вещества в концентрациях угрожающих здоровью человека, а также оказывать вредное воздействие на окружающую среду.

По требованиям нормативного документа концентрация фенола и формальдегида не должна превышать 0,003 мг/м3, концентрация толуола не должна превышать 0,600 мг/м3, уровень запаха не более 2 баллов. А эффективная удельная активность природных радионуклидов — не более 370 Бк/кг.

Безопасна ли стеклопластиковая арматура?

Гигиеническая характеристика стеклопластиковой арматуры согласно результатам санитарно-эпидемиологической экспертизы:

- концентрация фенола: <0,001

- концентрация формальдегида: <0,001

- концентрация толуола: <0,16

- эффективная удельная активность природных радионуклидов: 128±50

- уровень запаха: 1 балл.

То есть, все показатели в пределах нормы. По крайней мере, у нашей компании.

Сертификат соответствия санитарным нормам

Гигиенические характеристики стеклопластиковой арматуры

Заключение санитарно- эпидемиологической службы

Читайте также:

Защитный слой бетона

Армирование стен

Опыт применения композитной стеклопластиковой арматуры за рубежом

Модуль упругости композитной арматуры

До того, как приобретать продукцию из композитного материала, покупатель обязательно хочет ознакомиться со всеми ее особенностями, а поскольку в сфере строительства он используется относительно недавно, то и мифов, и предположений об АСП существует много. Один из самых популярных заключается в том, что модуль упругости композитной арматуры маленький и поэтому она не может широко использоваться в качестве строительного материала, как, например, неметаллическая арматура. Давайте разбираться действительно ли это так.

Давайте разбираться действительно ли это так.

Модуль упругости – показатель, который отвечает за раскрытие микротрещин бетонной конструкции. Его расчеты производят только если ваш строительный проект будет работать на прогиб, то есть подвергаться сильно нагрузке (подробнее в СНиП 52-01-2003 «Бетонные и железобетонные конструкции. Основные положения»).

Это такие конструкции в которых присутствуют:

- Балки таврового или прямоугольного сечения. Служат как опоры для установки плит или проведения работ по заливке фундамента.

- Плиты перекрытия и несущие стены, которые используют в административно-бытовых зданиях или бытовых зданиях.

- Перемычки, применяются для перекрытия разъемов в стенах.

Если приложить нагрузку к любой бетонной конструкции, то после незначительного растяжения начнут распространяться небольшие трещины, такого результата не избежать даже при прикладывании самых малых нагрузок. Модуль упругости композитной арматуры составляет 45000 Мпа, а стальной арматуры – 200 000 Мпа.

Арматура служит препятствием для роста этих растрескиваний и обвала всей конструкции, а от того насколько высок ее модуль упругости зависит насколько большими будут трещины. Чем меньше его значение, тем больше бетон «провисает» и чтобы это не привело к потере всего здания, необходимо учитывать и предел прочности. Для арматуры из композита он равен 1200 Мпа, а у стальной арматуры 400 Мпа.

По этим техническим характеристикам можно понять, что здание с использованием неметаллической арматуры может выдержать нагрузку до трех раз больше, чем здание с использованием металлической арматуры, но «провисание» будет в 4 раза больше.

Использовать композитную арматуру в строительстве выгодно за счет того, что она почти не реагирует на агрессивную окружающую среду (воздействие щелоча, хлор, морской воды и т.д.), а стальная арматура наоборот имеет высокие показатели коррозии. Однако же, трещины в бетоне образуются не только из-за среды поэтому. В следствие усилия на разрыв стеклопластик деформируется до ≈ 3%, а сталь ≈ 25 %.

Исходя из такой информации, прежде чем вы решите заменить металлическую арматуру на стеклопластиковую в несущих стенах или местах перекрытия, необходимо сделать полный расчет технической документации проекта и полностью удостовериться, что это возможно для вашей конструкции.

Московский завод полимерно-композитных конструкций предлагает приобрести стеклопластиковую арматуру от производителя. Покупатель может сам удостовериться в качестве нашей продукции, просмотрев ее перед покупкой. Бесплатная доставка по Москве и Московской области (до 20 км) осуществляется при покупке композитной арматуры от 10000 погонных метров.

Звоните, оставляйте заявки, и наши специалисты с вами свяжутся.

Модуль упругости Единицы и формула

- Что такое напряжение и деформация?

- Что такое модуль Юнга?

- В каких единицах измеряется модуль Юнга?

- Какие факторы влияют на модуль Юнга?

- Какие пластмассы имеют высокий или низкий модуль?

- Каково значение модуля пластмассы по сравнению с другими?

- Каковы применения модуля Юнга?

- Какие существуют методы испытаний для расчета модуля Юнга?

- Какой прибор используется для определения модуля Юнга?

- Каковы значения модуля Юнга некоторых пластиков?

Что такое стресс и напряжение?

Определение напряжения

Напряжение определяется как сила на единицу площади пластика . Единицы напряжения: Н/м 2 или Па.

Единицы напряжения: Н/м 2 или Па.

σ = F/A

где,

- σ — напряжение (в ньютонах на квадратный метр или, что то же самое, в паскалях),

- F — сила (в ньютонах, обычно сокращенно Н), а

- А — площадь поперечного сечения образца.

Определение деформации

Деформация определяется как удлинение на единицу длины . А так как это отношение длин, то деформация не имеет единиц.

ε = ΔL/L0; ΔL = L-L0

где

- ε — деформация

- L0 — первоначальная длина растягиваемого стержня,

- L — его длина после растяжения, а

- ΔL — удлинение стержня, разница между этими двумя длинами.

Что такое модуль Юнга?

Модуль Юнга представляет собой отношение напряжения к деформации , приложенной к материалу. Сила прикладывается вдоль продольной оси испытуемого образца. Это мера жесткости эластичного материала.

Формула модуля Юнга:

E = σ/ε

где,

- E – модуль Юнга

- σ — напряжение,

- ε – штамм

Другие названия включают модуль упругости, модуль упругости или модуль упругости.

Физика модуля Юнга

Когда к объекту прикладывается растягивающая сила (сила растяжения), он расширяется. Его поведение можно получить, используя кривую напряжения-деформации в области упругой деформации. Это известно как Закон Гука . Протяженность, которую производит сила, зависит от:

- материал

- размеры объекта (например, длина, толщина и т. д.)

Каковы единицы измерения модуля Юнга?

Единицей модуля Юнга в системе СИ является Паскаль (Па). Он также равен ньютону на квадратный метр (Н/м 2 ).

Практические единицы, используемые в пластмассах:

- Мегапаскали (МПа или Н/мм 2 )

- Гигапаскали (ГПа или кН/мм 2 )

В обычных единицах измерения в Соединенных Штатах это часто выражается в фунтах (сила) на квадратный дюйм (psi).

Какие факторы влияют на модуль Юнга?

Модуль тесно связан с энергиями связи атомов . Силы связи и модуль упругости выше у материалов с высокой температурой плавления. Модуль Юнга зависит от ориентации монокристаллического материала.

Силы связи и модуль упругости выше у материалов с высокой температурой плавления. Модуль Юнга зависит от ориентации монокристаллического материала.

Более высокая температура материала увеличивает атомную вибрацию. Это, в свою очередь, уменьшает необходимую энергию для отделения атомов друг от друга. Обычно это снижает напряжение, необходимое для получения данной деформации.

Зависимость свойств при растяжении от температуры (Источник: Инженерный архив)

Наличие атомов примесей, легирующих атомов, неметаллических включений, частиц вторичной фазы, дислокаций (сдвигов или несоответствий в структуре решетки), дефектов (трещины, границы зерен и др.). Все эти вещи могут служить как для ослабления, так и для укрепления материала.

- Все, что препятствует движению дислокаций через решетку, имеет тенденцию к увеличению модуля. Таким образом, это будет предел текучести.

- Все, что способствует перемещению вывиха или локализованному напряжению, снижает прочность.

Повышение температуры облегчает движение дислокаций. Трещины и включения повышают локальные напряжения. Например, поощрение раннего наступления отказа.

Повышение температуры облегчает движение дислокаций. Трещины и включения повышают локальные напряжения. Например, поощрение раннего наступления отказа.

Вдохновляйтесь: предотвратите отказ пластиковых компонентов, выяснив 3 основные причины и предприняв корректирующие действия с самого начала.

Какие пластмассы имеют высокий или низкий модуль?

- Высокомодульные полимеры ‐ см. список продуктов

- Полимеры с низким модулем ‐ См. список продуктов

Каковы значения модуля пластмасс по сравнению с другими?

Модуль упругости пластмасс намного меньше, чем у металлов, керамики и стекла. Например:

- Модуль упругости нейлона составляет 2,7 ГПа (0,4 x 106 фунтов на кв. дюйм)

- Модуль стекловолокна составляет 72 ГПа (10,5 x 106 фунтов на кв. дюйм)

- Модуль Юнга композитов, таких как композиты, армированные стекловолокном (GFRC) или композиты, армированные углеродным волокном (CFRC), находится между значениями для матричного полимера и волокнистой фазы (углеродных или стеклянных волокон) и зависит от их относительных объемных долей.

.

.

Каковы применения модуля Юнга?

Модуль упругости является важным механическим свойством для:

- Выбор материала для различных целей. Это зависит от того, как полимер реагирует на различные типы сил. Например, материалы с высокой жесткостью должны иметь более высокий модуль Юнга.

- Дизайн изделия для конкретных отраслей промышленности. Используется в нескольких инженерных, а также медицинских приложений.

- Анализ производительности определяет качество партии и стабильность производства. Это, в свою очередь, снижает материальные затраты.

Какие существуют методы испытаний для расчета модуля Юнга?

Как правило, «методы испытаний на растяжение» измеряют модуль упругости материалов. Обычно используются следующие методы:

- ASTM D638 — Стандартный метод испытаний свойств пластмасс на растяжение

- ISO 527-1:2012 — Определение свойств при растяжении.

Общие принципы

Общие принципы

Эти методы определяют свойства пластических масс и пластиковых композитов при растяжении. Это делается при определенных условиях, которые могут варьироваться от:

- предварительная обработка,

- температура,

- влажность и

- скорость машины

Образцы для испытаний имеют форму стандартной гантели.

Для ASTM D638 скорость испытания определяется спецификацией материала. Для ISO 527 скорость испытания обычно составляет 5 или 50 мм/мин для измерения прочности и удлинения и 1 мм/мин для измерения модуля.

Помимо модуля Юнга, по результатам испытаний на растяжение можно также рассчитать:

- Прочность на растяжение (при пределе текучести и при разрыве)

- Модуль упругости при растяжении

- Штамм

- Удлинение и относительное удлинение при пределе текучести

- Удлинение и относительное удлинение при разрыве

Какой прибор используется для определения модуля Юнга?

Экстензометр определяет удлинение и модуль упругости. Это устройство, которое измеряет изменения длины объекта. Он оценивает значения кривой напряжения-деформации.

Это устройство, которое измеряет изменения длины объекта. Он оценивает значения кривой напряжения-деформации.

Существует два основных типа экстензометров: контактные и бесконтактные.

- Контактные экстензометры подразделяются на два типа:

-

Накладной экстензометр : Они могут измерять смещения от очень малых до относительно больших. То есть от менее 1 мм до более 100 мм. Используется для приложений, требующих высокоточного измерения деформации (большинство тестов на основе ASTM). Основные преимущества:- Низкая стоимость

- Простота использования

- Насадки для автоматизированного тестирования : Они заменяют цифровые экстензометры с «сенсорным рычагом». Их можно наносить на образец автоматически с помощью моторизованной системы. Они дают гораздо более воспроизводимые результаты, чем традиционные клипсы. Они измеряют очень большие вылеты (до 1000 мм) без потери точности. Основные преимущества:

- Лучшая линейность,

- уменьшил шум сигнала, а

- синхронизация с соответствующими принудительными данными.

-

- Бесконтактные экстензометры : Эти устройства начинают приносить преимущества в определенных областях применения. Особенно в тех отраслях, где применение контактных экстензометров нецелесообразно.

Посмотрите интересное видео, показывающее метод проверки модуля упругости (Источник: ADMET Testing Systems)

Каковы значения модуля Юнга для некоторых пластиков?

Нажмите, чтобы найти полимер, который вы ищете:

A-C |

Э-М |

ПА-ПК |

ПЭ-ПЛ |

ПМ-ПП |

PS-X

| Название полимера | Минимальное значение (ГПа) | Максимальное значение (ГПа) |

| АБС-акрилонитрил-бутадиен-стирол | 1,79 | 3. 20 20 |

| Огнестойкий АБС-пластик | 2.00 | 3.00 |

| Высокотемпературный АБС-пластик | 1,50 | 3.00 |

| Ударопрочный АБС-пластик | 1,00 | 2,50 |

| Смесь АБС/ПК – смесь акрилонитрил-бутадиен-стирола/поликарбоната | 2.00 | 2.20 |

| Смесь АБС/ПК 20 % стекловолокна | 6.00 | 6.00 |

| АБС/ПК Огнестойкий | 2,60 | 3,00 |

| Смесь аморфных ТПИ, сверхвысокотемпературная, химическая стойкость (высокая текучесть) | 3.50 | 3.50 |

| Аморфный TPI, высокотемпературный, высокотекучий, бессвинцовый припой, 30% GF | 10.53 | 10.53 |

| Аморфный TPI, высокотемпературный, высокотекучий, прозрачный, бессвинцовый припой (высокорасходный) | 3.10 | 3.10 |

| Аморфный TPI, высокотемпературный, высокотекучий, прозрачный, бессвинцовый припой (стандартный расход) | 3. 16 16 | 3.16 |

| Аморфный TPI, высокая термостойкость, химическая стойкость, 260°C UL RTI | 3.90 | 3.90 |

| Аморфный TPI, среднетемпературный, прозрачный | 3.11 | 3.11 |

| Аморфный TPI, среднетемпературный, прозрачный (одобрен для контакта с пищевыми продуктами) | 3.11 | 3.10 |

| Аморфный TPI, среднетемпературный, прозрачный (класс выпуска для пресс-форм) | 3.12 | 3.12 |

| Аморфный ТПИ, среднетемпературный, прозрачный (порошок) | 3.11 | 3.11 |

| ASA — Акрилонитрил-стирол-акрилат | 2.00 | 2,60 |

| Смесь ASA/PC — смесь акрилонитрила, стирола, акрилата и поликарбоната | 2.00 | 2,60 |

| Огнестойкий ASA/PC | 2,50 | 2,50 |

| Смесь ASA/PVC – смесь акрилонитрила, стиролакрилата и поливинилхлорида | 2. 00 00 | 2.20 |

| CA — Ацетат целлюлозы | 0,60 | 2,80 |

| CAB — Бутират ацетата целлюлозы | 0,40 | 1,70 |

| Перламутровые пленки на основе диацетата целлюлозы | 2.00 | 2,50 |

| Глянцевая пленка из диацетата целлюлозы | 2,00 | 2,50 |

| Пленки Integuard на основе диацетата целлюлозы | 2,50 | 2,90 |

| Матовая пленка из диацетата целлюлозы | 2.00 | 2,90 |

| Диацетатцеллюлозная заплата для окон (пищевая) | 2.00 | 2,50 |

| Металлизированная пленка диацетат целлюлозы-Clareflect | 2.10 | 2,60 |

| Пленки, окрашенные диацетатом целлюлозы | 2.00 | 2,50 |

| Огнезащитная пленка из диацетата целлюлозы | 2.00 | 2,50 |

| Высокоскользящая пленка из диацетата целлюлозы | 2. 30 30 | 2,80 |

| Диацетат-полутоновые пленки целлюлозы | 2.00 | 2,50 |

| CP — пропионат целлюлозы | 0,45 | 1.40 |

| COC — Циклический олефиновый сополимер | 2,60 | 3.20 |

| ХПВХ — хлорированный поливинилхлорид | 2,50 | 3.20 |

| ECTFE | 1,70 | 1,70 |

| ЭТФЭ – этилентетрафторэтилен | 0,80 | 0,80 |

| ЭВА — этиленвинилацетат | 0,01 | 0,20 |

| EVOH — Этиленвиниловый спирт | 1,90 | 3.50 |

| ФЭП – фторированный этиленпропилен | 0,30 | 0,70 |

| HDPE — полиэтилен высокой плотности | 0,50 | 1.10 |

| HIPS — ударопрочный полистирол | 1,50 | 3.00 |

| Огнестойкий материал HIPS V0 | 2. 00 00 | 2,50 |

| Иономер (сополимер этилена и метилакрилата) | 0,80 | 0,40 |

| LCP — жидкокристаллический полимер | 10.00 | 19.00 |

| LCP Армированный углеродным волокном | 31.00 | 37.00 |

| LCP Армированный стекловолокном | 13.00 | 24.00 |

| LCP С минеральным наполнением | 12.00 | 22.00 |

| LDPE – полиэтилен низкой плотности | 0,13 | 0,30 |

| LLDPE — линейный полиэтилен низкой плотности | 0,266 | 0,525 |

| MABS — Прозрачный акрилонитрил-бутадиен-стирол | 1,90 | 2.00 |

| PA 11 — (Полиамид 11) 30% армированный стекловолокном | 3,80 | 5.20 |

| ПА 46 — Полиамид 46 | 1,00 | 3.30 |

| ПА 46, 30 % стекловолокно | 7. 80 80 | 8.20 |

| ПА 6 — Полиамид 6 | 0,80 | 2.00 |

| ПА 6-10 — Полиамид 6-10 | 1,00 | 2.00 |

| ПА 66 — полиамид 6-6 | 1,00 | 3.50 |

| PA 66, 30% стекловолокно | 5.00 | 8.00 |

| PA 66, 30% минеральный наполнитель | 1.40 | 5.50 |

| PA 66, ударопрочный, 15-30% стекловолокна | 2.00 | 11.00 |

| PA 66, ударопрочный | 0,80 | 1.20 |

| Полуароматический полиамид | 2.07 | 2.23 |

| ПАИ — полиамид-имид | 4.00 | 5.00 |

| ПАИ, 30 % стекловолокна | 11.00 | 15.00 |

| PAI, низкое трение | 5.00 | 7.00 |

| ПАН — полиакрилонитрил | 3.10 | 3,80 |

| ПАР — Полиарилат | 2. 00 00 | 2.30 |

| ПАРА (полиариламид), 30-60% стекловолокна | 11.50 | 24.00 |

| ПБТ – полибутилентерефталат | 2.00 | 3.00 |

| ПБТ, 30% стекловолокно | 9.00 | 11.50 |

| ПК (поликарбонат) 20-40% стекловолокна | 6.00 | 10.00 |

| ПК (поликарбонат) 20-40% стекловолокно огнестойкое | 7.00 | 8.00 |

| Поликарбонат, высокотемпературный | 2.20 | 2,50 |

| Смесь ПК/ПБТ – Смесь поликарбоната/полибутилентерефталата | 1,80 | 2.30 |

| Смесь ПК/ПБТ, стеклонаполненный | 4.50 | 5.10 |

| ПКЛ — поликапролактон | 0,38 | 0,43 |

| ПХТФЭ — полимонохлортрифторэтилен | 1.20 | 1,50 |

| ПЭ — полиэтилен 30% стекловолокно | 4. 90 90 | 6.30 |

| Смесь PE/TPS – полиэтилен/термопластичный крахмал | 0,19 | 0,30 |

| PEEK — Полиэфирэфиркетон | 3.50 | 3.90 |

| PEEK 30% Армированный углеродным волокном | 13.00 | 22.30 |

| ПЭЭК 30% Армированный стекловолокном | 9.00 | 11.40 |

| ПЭИ — Полиэфиримид | 3.00 | 3.00 |

| ПЭИ, 30% армированный стекловолокном | 9.00 | 9.00 |

| ПЭИ, наполненный минералами | 5.00 | 7.00 |

| PEKK (полиэфиркетонкетон), низкая степень кристалличности | 3.40 | 3.50 |

| ПЭСУ — Полиэфирсульфон | 2.30 | 2,80 |

| PESU 10-30% стекловолокно | 3.50 | 8.50 |

| ПЭТ — полиэтилентерефталат | 2,80 | 3. 50 50 |

| ПЭТ, 30% армированный стекловолокном | 9.00 | 12.00 |

| ПЭТ, 30/35% армированный стекловолокном, ударопрочный | 7.00 | 9.00 |

| PETG – полиэтилентерефталатгликоль | 1,90 | 2.00 |

| ПФА — перфторалкокси | 0,70 | 0,80 |

| PGA — полигликолиды | 6.50 | 6.90 |

| PHB — полигидроксибутират | 3.10 | 3.30 |

| ПИ — полиимид | 1.30 | 4.00 |

| ПЛА — полилактид | 3.40 | 3,60 |

| PLA, высокотемпературные пленки | 3.30 | 3.50 |

| PLA, литье под давлением | 3.50 | 3,60 |

| ПММА — полиметилметакрилат/акрил | 2,50 | 3.50 |

| ПММА (акрил) Высокая теплостойкость | 2,50 | 4. 30 30 |

| ПММА (акрил), ударопрочный | 1,50 | 3.50 |

| ПМП — Полиметилпентен | 0,50 | 1,60 |

| ПМП 30% армированный стекловолокном | 5.00 | 6.00 |

| Минеральный наполнитель PMP | 1,70 | 2.00 |

| ПОМ — полиоксиметилен (ацеталь) | 2,80 | 3,70 |

| POM (ацеталь) Ударопрочный | 1.40 | 2.30 |

| ПОМ (ацеталь) с низким коэффициентом трения | 1,80 | 3.00 |

| ПОМ (ацеталь) с минеральным наполнителем | 4.00 | 5.50 |

| ПП — полипропилен 10-20% стекловолокна | 2,80 | 4.00 |

| ПП, 10-40% минерального наполнителя | 1,00 | 3,50 |

| ПП, 10-40% талька с наполнителем | 1,50 | 3.50 |

| ПП, 30-40% армированный стекловолокном | 4. 00 00 | 10.00 |

| ПП (полипропилен) сополимер | 1,00 | 1.20 |

| ПП (полипропилен) Гомополимер | 1.10 | 1,60 |

| ПП Гомополимер, длинное стекловолокно, 30% наполнителя по весу | 7.00 | 7.00 |

| ПП Гомополимер, длинное стекловолокно, 40% наполнителя по весу | 9.00 | 9.00 |

| ПП Гомополимер, длинное стекловолокно, 50% наполнителя по весу | 12.00 | 13.50 |

| ПП, ударопрочный | 0,40 | 1,00 |

| ПФА — полифталамид | 3,70 | 3,70 |

| PPA, 33% армированный стекловолокном – High Flow | 13.00 | 13.20 |

| PPA, 45% армированный стекловолокном | 17.10 | 17.30 |

| СИЗ — полифениленовый эфир | 2.10 | 2,80 |

| Средства индивидуальной защиты, 30% армированные стекловолокном | 7. 00 00 | 9.00 |

| СИЗ, огнестойкие | 2.40 | 2,50 |

| СИЗ, ударопрочные | 2.10 | 2,80 |

| СИЗ с минеральным наполнителем | 2,90 | 3.50 |

| ПФС — Полифениленсульфид | 3.30 | 4.00 |

| ППС, 20-30% армированный стекловолокном | 6.00 | 11.00 |

| ППС, 40% армированный стекловолокном | 8.00 | 14.00 |

| PPS, проводящий | 13.00 | 19.00 |

| ПФС, стекловолокно и минеральный наполнитель | 10.00 | 17.00 |

| PPSU — Полифениленсульфон | 2.34 | 2.34 |

| PS (полистирол) 30% стекловолокно | 10.00 | 10.00 |

| PS (полистирол) Кристалл | 2,50 | 3.50 |

| Полистирол, высокотемпературный | 3. 00 00 | 3,50 |

| PSU — Полисульфон | 2,50 | 2,70 |

| Блок питания, 30% армированный стекловолокном | 7.60 | 10.00 |

| Блок питания с минеральным наполнением | 3,80 | 4.50 |

| ПТФЭ — Политетрафторэтилен | 0,40 | 0,80 |

| ПТФЭ, 25% армированный стекловолокном | 1.40 | 1,70 |

| ПВХ (поливинилхлорид), 20% армированный стекловолокном | 4,50 | 7.00 |

| ПВХ, пластифицированный | 0,001 | 1.800 |

| ПВХ, пластифицированный с наполнителем | 0,001 | 1,00 |

| Жесткий ПВХ | 2.40 | 4.00 |

| ПВДХ – поливинилиденхлорид | 0,35 | 0,50 |

| ПВДФ – поливинилиденфторид | 1,50 | 2. 00 00 |

| SAN — Стирол-акрилонитрил | 2,80 | 4.00 |

| SAN, 20% армированный стекловолокном | 8.00 | 11.00 |

| SMA — стирол малеиновый ангидрид | 2.40 | 3.00 |

| SMA, 20% армированный стекловолокном | 5.00 | 6.00 |

| SMA, огнестойкий V0 | 1,80 | 2.00 |

| SMMA — Стиролметилметакрилат | 2.10 | 3.40 |

| SRP — Самоармирующийся полифенилен | 5.90 | 8.30 |

| Смесь TPI-PEEK, сверхвысокая термостойкость, химическая стойкость, высокая текучесть, 240°C UL RTI | 4.20 | 4.20 |

| TPS, впрыск общего назначения | 0,80 | 3.00 |

| TPS, инъекционная водонепроницаемость | 0,63 | 0,72 |

| UHMWPE — полиэтилен сверхвысокой молекулярной массы | 0,30 | 0,60 |

| XLPE — сшитый полиэтилен | 0,35 | 3. 50 50 |

Полимеры, армированные волокном. Характеристики и поведение

Механические свойства и поведение полимеров, армированных волокном (FRP), включая композиты с арамидом (AFRP), базальтом (BFRP), углеродом (CFRP),

и стеклянных (GFRP) волокон по сравнению со стальной арматурой, следует понять, прежде чем приступать к проектированию конструкций с использованием этой арматуры.

Системы FRP становятся все более приемлемой альтернативой

стальная арматура для железобетонных конструкций, в том числе

монолитные мосты с предварительным и последующим натяжением, сборный железобетон

трубы, колонны, балки и другие компоненты.

Преимущества FRP по сравнению со стальной арматурой, включая устойчивость к коррозии, перечислены на предыдущей странице. Каменные конструкции также выигрывают от армирования FRP. Их использование в качестве

инженеры-строители в государственных и частных отраслях все больше и больше задают оригинальное армирование и усиление конструкций.

Армированный стекловолокном полимер (GFRP)

FRP с использованием стекловолокна являются преобладающим армирующим материалом

волокна во всех FRP. Е-стекло

является наиболее часто используемым волокном. Он имеет высокий

электроизоляционными свойствами, хорошей термостойкостью и имеет наименьшую стоимость. S-стекло

волокна обладают более высокой термостойкостью и примерно на треть более высокой прочностью на растяжение, чем

Е-стекло. Специальные стекловолокна AR устойчивы к щелочной среде, присутствующей в бетоне, но имеют гораздо более высокую стоимость.

Полимер, армированный базальтовым волокном (BFRP)

Базальтовое волокно имеет более высокую прочность на растяжение, чем стекловолокно E, но ниже, чем S-стекло, однако его стоимость близка к стоимости E-стекла. Обладает гораздо лучшей стойкостью, чем E- и S-стекло, к щелочам в бетоне.

Полимер, армированный арамидным волокном (AFRP)

Арамидные волокна (известные также как ароматические полиамидные волокна) обладают высокой прочностью, высокой эластичностью.

модуль и плотность на 40% ниже, чем у стекловолокна. Стоимость арамидных волокон выше, чем у стеклянных и базальтовых волокон, что делает их менее распространенными в конструкционных применениях. Кроме того, арамидные волокна поглощают влагу, поэтому тщательное хранение и планирование проекта с использованием арамидных волокон имеют решающее значение до тех пор, пока волокна не будут пропитаны полимерной матрицей.

Армированный углеродным волокном полимер (CFRP)

Углерод

волокна имеют очень высокую прочность на растяжение и модуль упругости. Модуль упругости «высокомодульного» углерода

волокно похоже на сталь. углепластик

использование углеродных волокон с высоким и сверхвысоким модулем популярно в аэрокосмической промышленности, потому что их соотношение прочности к весу

среди самых высоких из всех FRP. Высокопрочные волокна с нормальным модулем используются с углепластиками в гражданской инфраструктуре.

Свойства дизайна FRP

Основными физическими свойствами, учитываемыми при проектировании, являются: (показана номенклатура Американского института бетона (ACI))

- Предел прочности при растяжении, f fu *

- Модуль упругости при растяжении, E 90 310 ф

- Предельная деформация при разрыве или удлинение при разрыве, ε fu *, деформация материала в точке разрыва.

Полимеры, армированные волокном, демонстрируют линейно-упругие свойства; следовательно, эти свойства взаимосвязаны, как это определено законом Гука.

| Усиление Материал | тыс.фунтов/кв.дюйм (МПа) | тыс.фунтов/кв.дюйм (МПа) | тыс.фунтов/кв.дюйм (ГПа) | процентов | Сталь | (276-517) | (200) | Стекло FRP | (480-1600) | (35-51) | Базальт FRP | (1035-1650) | (45–59) | Арамидный FRP | (1720-2540) | (41-125) | Углеродный стеклопластик | (1720-3690) | (120–580) |

Примечание:

- Понятно, что сталь имеет предел прочности при растяжении, однако она не используется в конструкции.

- Значения, указанные для различных FRP, основаны на типичной объемной доле волокна от 0,5 до 0,7. В стандарте

- ACI 440.6-08 указано, что арматурные стержни на основе стекловолокна и углеродного волокна имеют модуль упругости при растяжении не менее 5700 тысяч фунтов на квадратный дюйм (39,3 ГПа) и 18 000 тысяч фунтов на квадратный дюйм (124 ГПа) соответственно.

Сравнение предела прочности при растяжении FRP и предела текучести стали

Предел прочности при ползучести

Важным фактором при выборе типа армированного композита для конструкционного применения является понимание пределов сопротивления волокна длительной нагрузке. Непрерывная и циклическая нагрузка на армированный волокном полимер, превышающая его способность противостоять этим нагрузкам, может вызвать долговременную деформацию, усталостное разрушение или разрушение при ползучести структурного компонента. Для устранения прогибов, вызванных ползучестью, напряжения в арматуре из стеклопластика в элементах конструкции должны быть меньше предела прочности при ползучести.

ACI и другие нормы проектирования рекомендуют использовать понижающий коэффициент к предельной прочности на растяжение FRP, чтобы избежать поломок, связанных с ползучести и усталости. Коэффициенты сокращения, указанные в кодах ACI для стеклянных, арамидных и углеродных FRP, показаны ниже. Коэффициент снижения для базальтового FRP также показан на основе одобрения Департаментом транспорта Флориды (FDOT).

Коэффициенты уменьшения ползучести

| Ползучесть Предел напряжения, F f,s |

Коэффициенты снижения сопротивления ползучести оказывают значительное влияние на полезную прочность системы FRP. На приведенном ниже графике показан диапазон предела прочности при растяжении различных стеклопластиков, умноженный на соответствующие коэффициенты снижения ползучести, а также стандартный предел прочности, равный 80 процентам предела текучести стали.

На приведенном ниже графике показан диапазон предела прочности при растяжении различных стеклопластиков, умноженный на соответствующие коэффициенты снижения ползучести, а также стандартный предел прочности, равный 80 процентам предела текучести стали.

Коэффициент прочности на растяжение FRP

Как видно из вышеизложенного, углеродные FRP имеют гораздо большую полезную прочность после применения коэффициента уменьшения. Большая полезная прочность соответствует уменьшенному количеству FRP для данного применения, что может компенсировать повышенные материальные и трудовые затраты.

Для успешного проектирования армированных конструкций из FRP необходимы другие расчетные факторы. Они будут обсуждаться на последующих страницах.

Каков предмет вашего исследования полимеров, армированных волокном?

Есть исследования? Есть идеи?

Нашему миру нужна устойчивая инфраструктура, и полимерные композиты, армированные волокном, могут удовлетворить эти потребности.

FRP Инженеры, студенты, профессора и ученые: Расскажите другим о своих исследованиях и идеях здесь!

Делитесь текстом, фотографиями и графикой.

Введите название вашего исследования или идеи FRP ниже

Поделитесь своим исследованием FRP, рефератом, идеей, отчетом или тезисом

[ ? ]

Загрузите 1–4 фотографии (.jpg) или графику (.gif) (необязательно)[ ? ]

Добавьте изображение/графическую подпись (необязательно)

Нажмите здесь, чтобы загрузить больше изображений (необязательно)

Информация об авторе (необязательно)

Чтобы получить признание в качестве автора, введите свою информацию ниже.

Ваше имя | (имя или полное имя) |

Ваше местоположение | (например, город, штат, страна) |

Отправить свой вклад

- Установите флажок, чтобы принять эти правила отправки.

(Вы можете просмотреть и отредактировать на следующей странице)

Ссылки, используемые на этой странице

- Компании по производству формованного стекловолокна, «Проектирование с использованием волокна

Армированные пластики/композиты, методы и технологии по стоимости

Эффективность», 2003 г.

Повышение температуры облегчает движение дислокаций. Трещины и включения повышают локальные напряжения. Например, поощрение раннего наступления отказа.

Повышение температуры облегчает движение дислокаций. Трещины и включения повышают локальные напряжения. Например, поощрение раннего наступления отказа. .

. Общие принципы

Общие принципы