Сталь 17Г1С — характеристики, применение, расшифровка марки, ГОСТ

Физические характеристики стали 17Г1С допускают применение для эксплуатации при высоких давлениях в диапазоне температур от -40˚C до +475˚C. Марка относится к низколегированным конструкционным сплавам без ограничений по свариваемости. К выпускаемым из этого материала видам проката относятся трубы ГОСТ 8732-78, лист ГОСТ 19903-74 и 19282-73, полоса ГОСТ 82-70, уголок, швеллер, круг и некоторые другие.

Область применения

Сталь применяется для монтажа трубопроводов, транспортирующих среду с предельным давление до 75 кг/см2, нагреваемых элементов металлоконструкций, несущих и опорных узлов. Низколегированную сталь этой марки применяют для нанесения плакирующего слоя при изготовлении многослойных стальных листов устойчивых к коррозионному воздействию. Из нее изготавливают:

- электросварные и бесшовные трубы;

- водогрейные и паровые котлы;

- нефте и газопроводы;

- теплообменные аппараты;

- отводы, переходы, фланцы и другие фасонные детали трубопроводов;

- различные виды стального гнутого проката;

- детали вагонов, автомобилей и специальной техники.

Изделия из 17Г1С широко применяют в строительстве, как устойчивые к механическим нагрузкам и легко свариваемые материалы. Толщина отдельных видов фасонного проката может достигать 60 мм.

Важной характеристикой, которой обладает эта марка стали, является хладостойкость, позволяющая применение стальных труб для монтажа охлаждающих систем и изготавливать металлоконструкции для эксплуатации в условиях низких температур.

Высокая пластичность материала и простые технологии сварки делают листовую сталь 17Г1С незаменимой для изготовления электросварных труб с продольным и спиралевидным швом. При этом могут применяться любые сварочные технологии, не требующие предварительной термической обработки металла.

Ударная вязкость, которой обладает сталь марки 17Г1С, зависит от эксплуатационной температуры, точного химического состава и вида термической обработки которой подвергался металл. Поэтому при использовании металлоконструкций из сплава следует всегда учитывать условия технической эксплуатации готовых изделий.

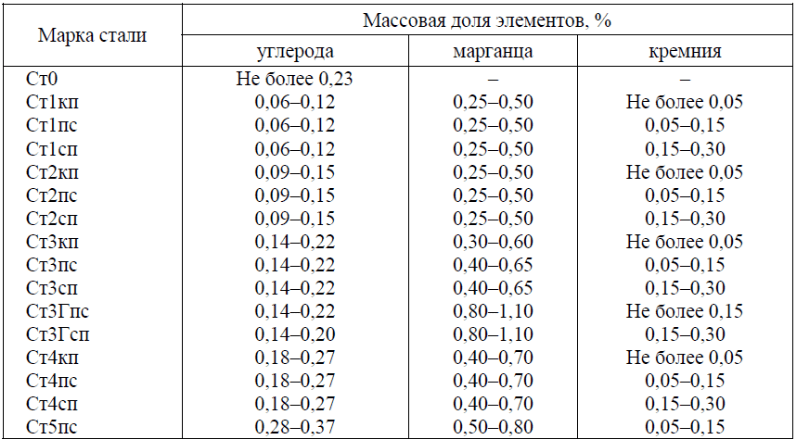

Химический состав и маркировка

Состав химических элементов в сплаве определяется по ГОСТ 19282-73. Расшифровка маркировки стали 17Г1С обозначает среднее содержание углерода — 0,17%, магранца 1,1-1,5% и кремния менее 1,0%.

Кроме этого в химическом составе присутствуют:

- силициум,

- никель,

- медь,

- сера,

- фосфор

- и незначительное количество других веществ.

Содержание железа может достигать 96%. В том случае, если маркировка стали заканчивается буквой «У» -17Г1С-У, то сталь отличается повышенной прочностью и расшифровывается, как усиленная.

Государственный стандарт допускает модифицирование сплава путем добавления 0,03% кальция и 0,05% редкоземельных элементов. Для увеличения прочности возможно внесение в состав сплава 0,03% титана и не более 0,05% алюминия.

Стоимость

Цена на сталь определяется видом металлопроката, который из нее изготовлен. Кроме этого учитывается удаленность региона и расходы на доставку материалов. Отгрузка проката производится на вес и средняя стоимость листовых изделий в центральных регионах составляет 52000-56000 руб/тн. При больших оптовых заказах можно оговорить вопрос предоставления скидок на покупаемую сталь.

Кроме этого учитывается удаленность региона и расходы на доставку материалов. Отгрузка проката производится на вес и средняя стоимость листовых изделий в центральных регионах составляет 52000-56000 руб/тн. При больших оптовых заказах можно оговорить вопрос предоставления скидок на покупаемую сталь.

Трубы, уголок, круг, швеллер и другие готовые изделия стоят дороже листового металла. Самые дорогие изделия из 17Г1С это готовые фланцы, отводы, переходы и другие фасонные элементы трубопроводов.

Аналоги стали 17Г1С

Среди марок, производимых за рубежом и аналогичным по характеристикам сплаву 17Г1С, следует назвать:

- Германия, Франция, Англия S355 и P355;

- Швеция 2132-2134;

- Австрия St52F;

- Япония SM490 и SM520;

- Китай 16MN и HP345;

- Южная Корея STKM16;

- Польша 16G и 18G.

Маркировка по стандартам Евросоюза определяет подобные материалы, как Fe52, S235 и S355. При покупке стали зарубежных аналогов следует учитывать более высокую стоимость материалов, связанную с таможенными сборами и транспортировкой. Кроме того приведенные выше марки только аналогичны 17Г1С и не имеют абсолютно точного соответствия по химическому составу.

Кроме того приведенные выше марки только аналогичны 17Г1С и не имеют абсолютно точного соответствия по химическому составу.

Применяемые технологии обработки

Благодаря своей пластичности сталь устойчива к возможному образованию трещин, хорошо сваривается и может эксплуатироваться в условиях перегрева. Низкое содержание углерода позволяет применение различных сварочных технологий с использованием предварительного подогрева деталей или без него, с возможностью последующей обработки при высоких температурах. Сталь большой толщины сваривается путем применения многослойной сварки.

Для механической обработки стали при изготовлении изделий используется следующее производственное оборудование:

- токарные и фрезерные станки;

- пескоструйная зачистка и обработка дробью;

- сверловка и поперечное разрезание;

- правка и гибка.

При производстве изделий и заготовок на станках прочность и пластичность сталей не меняется.

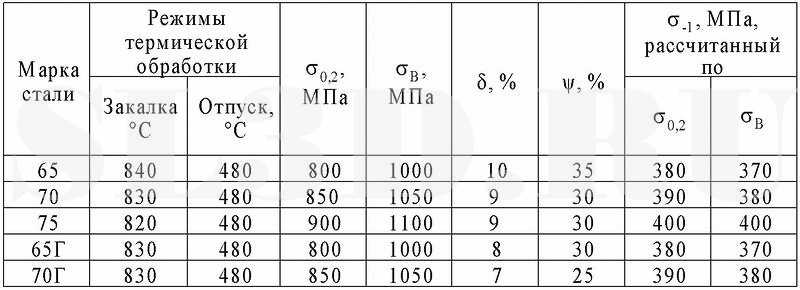

В результате термической нагрева и охлаждения стали 17Г1Спроизводят закалку, отпуск и отжиг. Нагрев металла не требует наличие сложного прокатного оборудования и не продолжительно по времени. Наиболее часто детали и узлы из этого сплава подвергаются термическому воздействию для использования их в ответственных несущих и опорных конструкциях.

Закалка повышает прочность металла и улучшает эксплуатационные характеристики стали. Термический отпуск позволяет снять внутренние напряжения и увеличить срок службы готовых изделий. Отжиг стали придает материалу более равномерную кристаллическую структуру и может использоваться для уменьшения пластичности. С помощью различных видов термической обработки можно изменять физико-технические свойства стального проката и расширить область возможного применения материалов.

Оцените статью:

Рейтинг: 0/5 — 0

голосов

Сталь 17Г1С — конструкционная низколегированная для сварных конструкций

Содержание

- 1 Расшифровка стали 17Г1С

- 2 Вид поставки

- 3 Характеристики и применение [1]

- 4 Применение стали 17Г1С для трубопроводов в зависимости от параметров транспортируемой среды

- 5 Заменители и иностранные аналоги

- 6 Иностранные аналоги

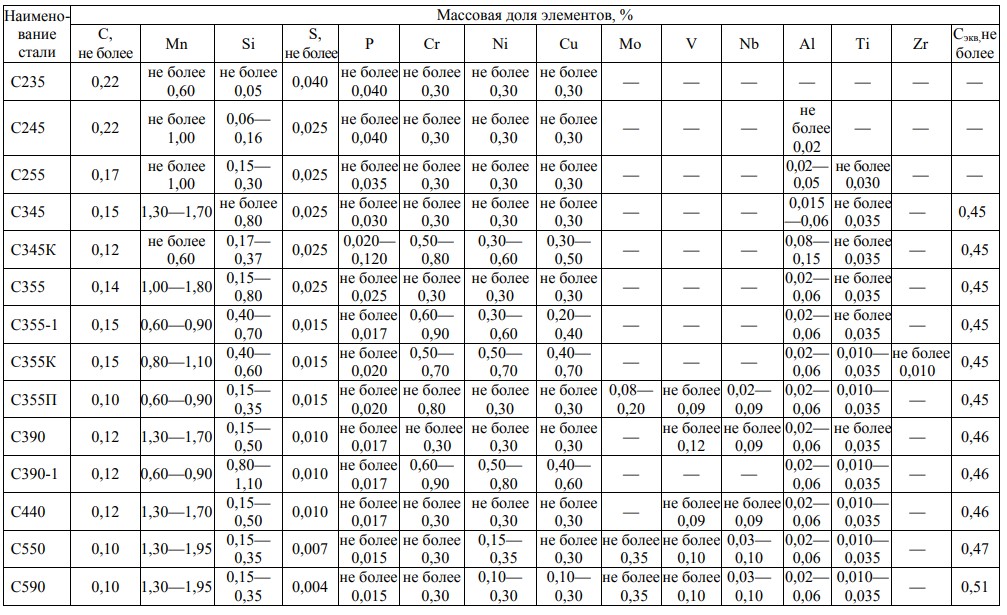

- 7 Химический состав стали 17Г1С, % (ГОСТ 19281-2014)

- 8 Механические свойства

- 9 Предел текучести σ0,2 (ГОСТ 5520-79)

- 10 Ударная вязкость KCU

- 11 Расчетное значение временного сопротивления для низколегированной стали 17Г1С (ГОСТ Р 52857.

1-2007)

1-2007) - 12 Технологические свойства (ГОСТ 19281-2014)

- 13 Формулы для расчета углеродного эквивалента (ГОСТ 33260-2015)

- 14 Электроды для сварки стали 17Г1С (ОСТ 26.260.3-2001)

- 15 Рекомендуемые сварочные материалы для автоматической сварки под флюсом стали 17Г1С (ОСТ 26.260.3-2001)

- 16 Сварочные материалы для сварки разнородных сталей в среде защитных газов и автоматической сварки под флюсом (ОСТ 26.260.3-2001)

- 17 Электроды для ручной электродуговой сварки разнородных стали (ОСТ 26.260.3-2001)

- 18 Допускаемые напряжения для стали 17Г1С (ГОСТ Р 52857.1-2007)

- 19 Коэффициент линейного расширения (ГОСТ Р 52857.1-2007)

- 20 Библиографический список

- 21 Узнать еще

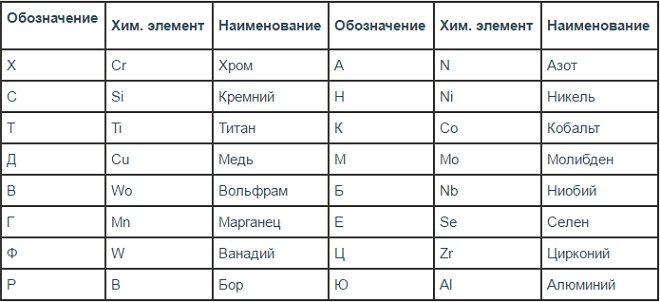

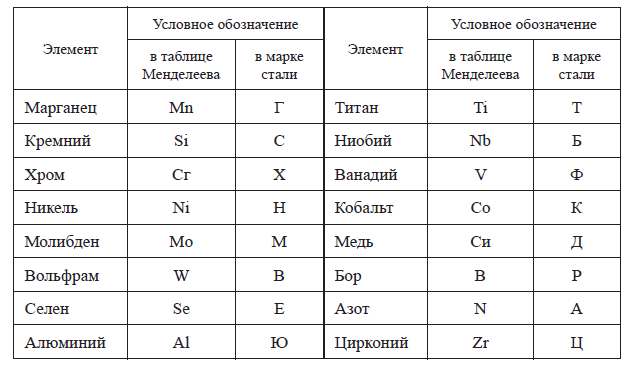

Расшифровка стали 17Г1С

- Двухзначное число 17 обозначает примерное содержание углерода в стали в сотых долях процента, т.е. содержание углерода в стали приблизительно 0,17%.

- Бука Г означает, что в стали содержится марганец. Цифра 1 указывает примерную элемента, т.

е. марганца в стали примерно 1%.

е. марганца в стали примерно 1%. - Буква С означает, отсутствие цифр за буквой указывает, что массовую долю кремния в стали не превышает 1,5%.

- Если сталь обозначается как 17Г1С-У, то буква У в конце означает «Улучшенная»

Вид поставки

- Лист — ГОСТ 5520-79, ГОСТ 19281-2014, ТУ 14-1-5241-93.

- Полоса — ГОСТ 19281-2014.

- Гнутые профили — ГОСТ 19281-2014.

Характеристики и применение [1]

Низколегированная низкоуглеродистая конструкционная сталь 17Г1С перлитного класса повышенной прочности применяется для изготовления следующих изделий:

- Днища, фланцы, корпуса аппаратов и другие сварные детали, работающие под давлением при температуре до 350 °C в котлах и трубопроводах и при температурах от -40 °C до +475 °C.

- Электросварные трубы трубопроводов пара и горячей воды с температурой 425 °C (прямошовные) и 350 °C (спиральношовные) и под давлением до 2,5 Н/мм2.

Одним из главных свойств стали является ее хорошая свариваемость. В отличие от конструкционных легированных сталей низколегировання сталь 17Г1С не подвергается термической обработке, т.е. структура и служебные характеристики формируются при ее производстве.

В отличие от конструкционных легированных сталей низколегировання сталь 17Г1С не подвергается термической обработке, т.е. структура и служебные характеристики формируются при ее производстве.

Термическая обработка способствует снижению порога хладноломкости, и влияет на это свойство стали примерно так же, как и на свойства углеродистой стали марки Ст3.

Сталь марки 17Г1С применяется для электросварных труб нефте- и газопроводного сортамента. Однако из-за большого количества производимого в стране штрипса (листовых заготовок для труб) прокат из этой стали часто предлагается в качестве замены листового проката низколегированной стали других марок. Применение стали марки 17Г1С в наиболее ответственных конструкциях (подвергающихся динамическому или переменному нагружению, эксплуатируемых при низких расчетных температурах — «северное исполнение» и т.п.) вследствие повышенного содержания углерода и обусловленного этим пониженного сопротивления хрупкому разрушению сварных соединений, так же как и сталь марки 10Г2С1 из-за высокого содержания кремния, не рекомендуется

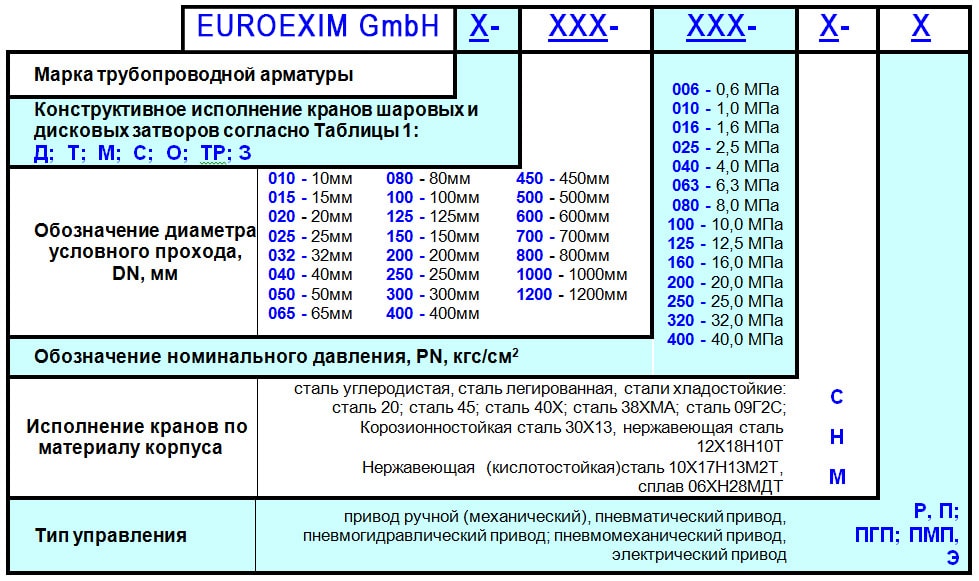

Применение стали 17Г1С для трубопроводов в зависимости от параметров транспортируемой среды

| Марка стали, класс прочности, стандарт или ТУ | 17Г1С ТУ 14-1-1921-76 | 17Г1С-У ТУ 14-3-1138-82 | 17Г1С-У ТУ 14-3-1424-86 | ||

| Технические требования на трубы (стандарт или ТУ) | ТУ 14-3-620-77 | ТУ 14-3-1138-82 | ТУ 14-3-1424-86 | ||

| Номинальный диаметр, мм | 76, 500, 700, 800, 1000, 1200 | 1200 | 1000 | ||

| Виды испытаний и требований (стандарт или ТУ) | ТУ 14-3-620-77 | ТУ 14-3-1138-82 | ТУ 14-3-1424-86 | ||

| Транспортируемая среда (см.  обозначения обозначениятаблицы 5.1 ГОСТ 32569-2013) | Среды групп Б, В, кроме СУГ | Все среды, кроме группы А (а) и СУГ | |||

| Расчетные параметры трубопровода | Максимальное давление, МПа | ≤1,6 | ≤2,5 | ||

| Максимальная температура, °C | 300 | 400 | |||

| Толщина стенки трубы, мм | ≤12 | ||||

| Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутреннего давления [σ], °C | более 0,35[а] | минус 40 | |||

| не более 0,35[а] | минус 40 | ||||

Заменители и иностранные аналоги

- Сталь 17ГС

- Сталь ASTM A694 Класс F65

Иностранные аналоги

| Обозначнеие марки стали (Страна) | Стандарт |

| 11483 (Чехия/Словакия) | CSN 41183 |

| 16G2 (Польша) | PN/H 84023/05 |

| 16Mn (Китай) | GB 1591-88, GB 8162-87 |

| 16Mng (Китай) | GB 713-86 |

| 2133 (Швеция) | SS |

| 50WT (Канада) | CSA G40. 21M92, 21M92,CSA G40.21-92 |

| 50/35 HR (Великобритания) | B.S.1449(91) |

| AE 355 D (Испания) | UNE 36080-90, EN 10025-90 |

| B.50.36 (Венгрия) | MSZ 339 |

| FE510 (Италия) | UNI 8913 (87) |

| FE 52 C FN (Евронормы) | EN 30-69 |

| S 355 J2 G3 (Евронормы) | EN 10025-94 |

| OL 52.3 Kf (Румыния) | STAS 500/2 |

| S 355 JO (Франция) | |

| S 355 J2 G3 (Германия) | включена в 6 стандартов |

| SM 490 A (Япония) | JIS G 3106 |

| 1522 (США) | SAE J 403, AISI |

Химический состав стали 17Г1С, % (ГОСТ 19281-2014)

| C, углерод | 0.15-0.20 |

| Si, кремний | 0.4-0.6 |

| Mn, марганец | 1.15-1.6 |

| P, фосфор | не более 0. 03 03 |

| S, сера | не более 0.035 |

| Cr, хром | не более 0.30 |

| Ni, никель | не более 0.30 |

| Cu, медь | не более 0.30 |

| V, ванадий | не более 0.12 |

| других элементов | 0.020-0.050 Al |

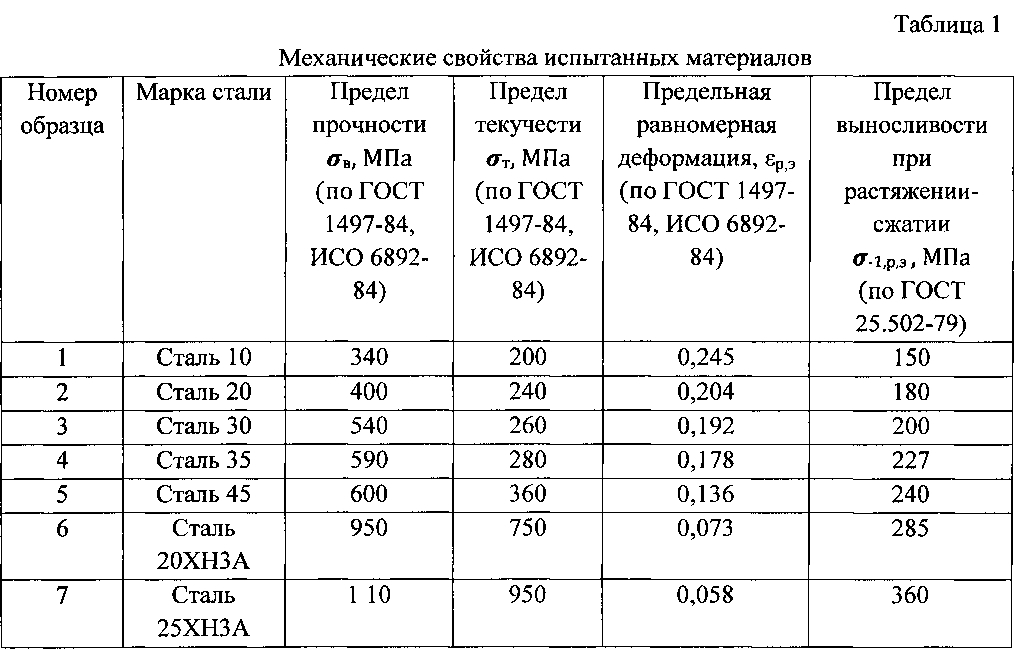

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5(δ4), % | KCU, Дж/см2 |

| не менее | ||||||

| ГОСТ 19281-2014 | Лист и полоса (образцы поперечные) | До 10 | 335 | 510 | 23 | — |

| Св. 10 до 20 вкл. | 345 | 510 | 23 | — | ||

| ГОСТ 5520-79 | Лист категорий 2-6, 10-12, 16, 18 горячекатанный (образцы поперечные) | 4-20 | 295 | 510-630 | 22 | 49 |

Предел текучести σ

0,2 (ГОСТ 5520-79)

| σ0,2, МПа, при температуре испытаний, °C | |||||

| 200 | 250 | 300 | 350 | 400 | 450 |

| 265 | 245 | 225 | 205 | 175 | 175 |

Ударная вязкость KCU

| Состояние поставки | KCU, Дж/см2, при температуре, °C | |||

| +20 | -20 | -40 | -60 | |

| Труба горячекатанная, σ0,2 = 320 МПа, σв = 530 МПа | 73 | 52 | 48 | 37 |

Труба. Закалка + высокий отпуск, σ0,2 = 475 МПа, σв = 670 МПа Закалка + высокий отпуск, σ0,2 = 475 МПа, σв = 670 МПа | 78 | 71 | 64 | 53 |

Расчетное значение временного сопротивления для низколегированной стали 17Г1С (ГОСТ Р 52857.1-2007)

| Расчетная температура стенки сосуда или аппарата, °C | Расчетное значение временного сопротивления Rm, МПа |

| 20 | 440 |

| 100 | 385 |

| 150 | 430 |

| 200 | 439 |

| 250 | 444 |

| 300 | 445 |

| 350 | 441 |

| 375 | 425 |

Технологические свойства (ГОСТ 19281-2014)

Свариваемость — сваривается без ограничений

Формулы для расчета углеродного эквивалента (ГОСТ 33260-2015)

| [C]э= C + Mn/6 + (Cr + Mo + ∑(V + Ti + Nb))/5 + (Cu+Ni)/15 + 15B | Нормы [C]э ≤0,46% |

| [C]э= C + Mn/6 + (Cr + Mo + V)/5 + (Cu+Ni)/15 | Нормы [C]э ≤0,43% |

Электроды для сварки стали 17Г1С (ОСТ 26.

260.3-2001)

260.3-2001)

| Марка свариваемой стали | Типы электродов по ГОСТ 9467 или наплавленного металла | Минимальная температура стенки сосуда |

| 17Г1С | Э50А Э55 Э60 ВП-4 | Не ниже минус 40°C |

ПРИМЕЧАНИЯ:

- Без индекса «Э» условно указаны типы электродов, не предусмотренные ГОСТ 9467. Марки электродов типов без индекса «Э» принимаются по рекомендациям специализированной научно-исследовательской организации.

- Необходимость подогрева для предотвращения трещин при сварке низколегированных марганцевокремнистых сталей в зависимости от толщины свариваемых элементов, содержания углерода в стали и других факторов определяется технологией предприятия-изготовителя сосуда.

Рекомендуемые сварочные материалы для автоматической сварки под флюсом стали 17Г1С (ОСТ 26.260.3-2001)

| Марка свариваемой стали | Сварочные материалы | Минимальная температура стенки сосуда | |

| Марка проволоки по ГОСТ 2246 | Марка флюса по ГОСТ 9087 | ||

| 17Г1С | Св-08ГА Св-10ГА Св-10Г2 Св-08ГС | АН-348А ОСЦ-45; ОСЦ-45М АН-22; АН-47 АН-60 ФЦ-16 | Не ниже минус 30°С при любой толщине; Не ниже минус 40°С при толщине металла не более 24 мм |

| 17Г1С | СВ-08ГА Св-08ГС Св-08Г2С Св-10НМА Св-10НЮ | АН-348А АН-22 АН-43 АН-47 АН-60 ФЦ-16 | Не ниже минус 40°С при любой толщине металла при условии выполнения многослойной сварки или в сочетании с проволоками Св-10НМА; Св-10НЮ |

ПРИМЕЧАНИЯ:

- Условия выполнения сварных соединений с различным сочетанием сварочных проволок определяется технологией, согласованной со специализированной научно-исследовательской организацией.

- Необходимость подогрева для предотвращения трещин при сварке марганцевокремнистых сталей в зависимости от толщины свариваемых элементов, содержания углерода и других факторов определяется технологией предприятия-изготовителя сосудов.

- Марку проволоки Св-10НЮ принимают по ТУ 14-1-2219. Марка флюса ФЦ-16 — по ОСТ 24.948.02.

- Для металла толщиной не более 14 мм и для поверхностных швов внутри и снаружи при многослойной сварке проволокой Св-08ГА.

Сварочные материалы для сварки разнородных сталей в среде защитных газов и автоматической сварки под флюсом (ОСТ 26.260.3-2001)

| Сочетание марок стали в сварном соединении (А, Б) | Марка проволоки | ГОСТ или ТУ | Марка флюса | Примечание допускаемая рабочая температура условия сварки | |

| А | Б | ||||

| 17Г1С | 08Х22Н6Т, 12Х18Н9Т, 08X18h20T 12Х18Н10Т, 08X18Н10 | Св 07Х25Н13, Св 07Х25Н12Г2Т | ГОСТ 2246 | 48 ОФ 6 АН 26С АН18 | |

| 08X18h22Б, 08Х18Г8Н2Т, 03X18Н11, 02X18Н11, 08X17h23M2T | Св 10Х16Н25АМ6 | До 435 °C | |||

| 10X17h23M2T, 10X17h23M3T, 08Х17Н13М3Т, 08X21Н6М2Т | Св 08Х25Н25М3 | ТУ 14 1-4968 | До 470 °C | ||

| 03X17h24M3 | Св 08Х25Н40М7 | До 550 °C | |||

ПРИМЕЧАНИЯ:

- Приведены сварочные материалы которые изготавливаются по ГОСТ 9087 флюсы марки АН26С, АН348А, ОСЦ-15, ОСЦ-45, АН-22, АН-18.

Флюс 48-ОФ-6 по ОСТ 5.9206.

Флюс 48-ОФ-6 по ОСТ 5.9206. - Для сочетаний, включающих коррозионностойкие стали аустенитно-ферритного класса, допускается рабочая температура не выше 300 °C.

- В качестве защитных газов следует применять аргон, гелий и их смеси, аргон или гелий с примесью кислорода (до 3 %) или углекислого газа (до 5 %). Применение углекислого газа допускается для выполнения сварных соединений, работающих преимущественно в слабо коррозионных средах.

Электроды для ручной электродуговой сварки разнородных стали (ОСТ 26.260.3-2001)

| Сочетание марок стали в сварном соединении (А, Б) | Электроды | Примечание, допускаемая рабочая температура, условия сварки | |||

| А | Б | ГОСТ или ТУ | Тип | Марка | |

| 17Г1С | 12МХ, 12ХМ, 15ХМ | ГОСТ 9466 ГОСТ 9467 | Э-50А | УОНИ-13/55 и им равноценные | Подогрев до 200-300 °C, термообработка |

| 15X5M | Подогрев до 300-350 °C, термообработка непосредственно после сварки | ||||

Допускаемые напряжения для стали 17Г1С (ГОСТ Р 52857.

1-2007)

1-2007)

| Расчетная температура стенки сосуда или аппарата, °C | [σ], МПа |

| 20 | 183 |

| 100 | 160 |

| 150 | 154 |

| 200 | 148 |

| 250 | 145 |

| 300 | 134 |

| 350 | 123 |

| 375 | 116 |

| 400 | 105 |

| 410 | 104 |

| 420 | 92 |

| 430 | 86 |

| 440 | 78 |

| 450 | 71 |

| 460 | 64 |

| 470 | 56 |

| 480 | 53 |

ПРИМЕЧАНИЕ:

- При расчетных температурах ниже 20 °C допускаемые напряжения принимают такими же, как при 20 °C, при условии допустимого применения материала при данной температуре.

- Для промежуточных расчетных температур стенки допускаемое напряжение определяют линейной интерполяцией с округлением результатов до 0,5 МПа в сторону меньшего значения.

- Допускаемые напряжения, расположенные ниже значения 92 МПа, действительны при ресурсе не более 105 ч.

- Для расчетного срока эксплуатации до 2х105ч допускаемое напряжение, расположенное ниже значения 92 МПа, для марганцовистой стали умножают на коэффициент на 0,85 при температуре < 450 °C и на 0,8 при температуре от 450 °C до 500 °C включительно.

Коэффициент линейного расширения (ГОСТ Р 52857.1-2007)

| Марка материала | Расчетное значение коэффициента линейного расширения 106 αС-1 при температуре, °С | ||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | |

| 17Г1С | 11,6 | 12,6 | 13,1 | 13,6 | 14,1 |

Библиографический список

- Гуляев А.П. Металловедение. 1986г.

Расшифровка стали по номерам

Как и в любой другой области знаний, в сталелитейной промышленности есть свой жаргон, который может ввести в заблуждение при первом знакомстве. Почему им присвоены четырехзначные коды? В чем разница между сплавами 4130 и 4140?

Почему им присвоены четырехзначные коды? В чем разница между сплавами 4130 и 4140?

Сталь сортируется по четырем основным категориям, установленным AISI.

(Американский институт чугуна и стали):

- Углеродистая сталь

- Легированная сталь

- Нержавеющая сталь

- Инструментальная сталь

Будучи стальными, они содержат те же два основных элемента

железо и углерод. Определение их категории зависит от процентного содержания углерода

и другие сплавы, добавленные к железу, что изменяет свойства

готовый металл.

Внутри каждой категории сталь можно классифицировать в соответствии с

печатать. Обычно это включает несколько описательных факторов, приведенных ниже:

- Состав: основные категории углерода,

легированные, нержавеющие и инструментальные стали. - Микроструктура: это подкатегории

состав. Например, нержавеющая сталь может быть классифицирована как ферритная,

аустенитные, мартенситные и дуплексные стали. - Способ производства: на два метода приходится

почти все современное производство стали, известное как ЭДП (электровоздушная печь), и

BOS (основное кислородное производство стали).

- Форма/форма: также известная как первичная формовка, создание

формы, такие как пластины или стержни. - Способ отделки: это называется

вторичное формование, методы, которые придают конечному продукту его свойства

и закончить. Это может включать такие процессы, как горячая и холодная прокатка, отпуск,

или цинкование. - Физическая прочность: по ASTM (Американское общество

стандартов для испытаний и материалов), обозначение обычно включает

буквенный префикс и присвоенный номер.

Существуют две основные системы нумерации, используемые для классификации

металлы, поэтому описания стали обычно включают и то, и другое. Наряду с AISI,

Система нумерации, установленная SAE (Обществом автомобильных инженеров), наиболее часто используется в

металлургическая промышленность. По большей части SAE адаптировала свою систему для согласования

с классификациями, установленными AISI, так что спецификации стандартизированы для

сталь.

Таким образом, с помощью этой информации потребители могут

распознать категорию и классификацию стального изделия. В четырехзначном

В четырехзначном

кодовая система, первая цифра будет определять тип:

Начиная с 1: углеродистая сталь

2: никелевая сталь

3: хромоникелевая сталь

4: молибденовая сталь

5: хромистая сталь

6: хром-ванадиевая сталь

2

8: Никель-хром-молибденовая сталь

9: Кремний-марганцевая сталь и другие марки SAE

Следующие цифры дают дополнительную информацию о конкретных

тип стали. В большинстве случаев вторая цифра указывает процент

легирующий элемент. Последние две цифры — процент углерода.

концентрация внутри стали.

Итак, на примере стали 4130 и стали 4140: обе начинаются с

a 4, так что это молибденовые стали – с концентрацией молибдена

1%. Разница между ними в том, что 4130 имеет процент углерода

примерно 0,30%, а 4140 содержит 0,40% углерода. Из-за своего более низкого

процент углерода, 4130 будет легче обрабатывать и сваривать, чем 4140.

Однако более высокое содержание углерода в сплаве 4140 придает ему большую твердость.

1-2007)

1-2007) е. марганца в стали примерно 1%.

е. марганца в стали примерно 1%.

Флюс 48-ОФ-6 по ОСТ 5.9206.

Флюс 48-ОФ-6 по ОСТ 5.9206.