Композиционные древесные материалы

К этой категории

древесных материалов относятся: клееная

древесина и композиционные материалы

на основе измельченной древесины.

Клееная

древесина

подразделяется на слоистую клееную —

фанера, фанерные плиты, древесно-слоистые

пластики; массивную клееную — клееные

доски, бруски, брусья, плиты и комбинированную

клееную — столярные плиты, сочетающие

в себе массивную древесину и шпон.

Фанера

общего назначения

представляет собой листовой материал,

склеенный из трех и более слоев лущеного

шпона, обычно с взаимно перпендикулярным

расположением волокон в смежных слоях;

возможно также расположение их под

углом 45° или звездообразно — под углом

30 и 60°.

В зависимости от

толщины слоев шпона фанера подразделяется

на равнослойную и неравнослойную.

Наименование

фанеры определяется породой древесины,

из которой изготовлен лицевой слой

(рубашка) изделия — березовая, ольховая,

буковая, липовая, осиновая, тополевая,

кленовая, еловая, сосновая, пихтовая,

кедровая, лиственная.

Фанера, облицованная

строганым шпоном

Фанера, используемая

для внутренней отделки помещений,

производства мебели и др., в отличие

от фанеры общего назначения облицовывается

по наружному слою или обоим слоям

строганым шпоном из древесины ценных

пород с декоративной текстурой (дуба,

ясеня, бука, красного дерева, ореха,

ильма, карагача, лиственницы, тиса). По

качеству древесины и чистоте обработке

облицованного шпона декоративная фанера

делится на два сорта, а в зависимости

от вида клея, согласно ГОСТ 1159-77, — на

две марки:

ФОФ — на

фенолформальдегидных клеях; ФК — на

клеях карбамидных.

Фанера

декоративная (ГОСТ 14614-79) Используется

как декоративно-отделочный материал и

отличается от фанеры общего назначения

наличием на лицевой поверхности

пленочного (водо-, тепло- и светостойкого)

покрытия иногда в сочетании с

декоративной бумагой. По качеству

изготовления подразделяется на два

сорта, а по виду отделки лицевых «рубашек»

— на глянцевую и полуматовую. Выпускается

Выпускается

четырех марок:

Фанера

бакелизированная —

высокопрочный материал повышенной

водо- и атмосферостойкости. Изготавливается

из склеенных феноло- или крезолоформальдегидными

смолами листов березового лущеного

шпона с взаимно перпендикулярным

расположением волокон. Выпускается

шести марок: ФБС, ФБСр ФБВ,, ФБВ, ФБС-А и

ФБС, — А (ГОСТ 11539-83). У фанеры первых

четырех марок наружные слои

пропитываются спирто- или водорастворимой

смолами, на что указывают последние

буквы марок. На наружные слои фанеры

остальных двух марок спирторастворимые

смеси только наносятся.

Фанерные

плиты

представляют собой значительной толщины

клееные материалы, состоящие не менее

чем из семи слоев лущеного шпона. Для

наружных слоев плит используется шпон

березовый, а для внутренних — березовый,

липовый и сосновый. С учетом различной

ориентации слоев шпона фанерные плиты

выпускаются трех марок: ПФ-А, ПФ-Б и ПФ-В,

— формат которых колеблется в пределах

от 2200х1220 до 1220х1220 мм, при этом толщина

изделий в зависимости от марки может

изменяться от 8 до 78 мм

Древесные слоистые

пластики (ДСП)

Древесные слоистые

пластики представляют собой композиционные

материалы, изготавливаемые из листов

березового лущеного шпона, пропитанных

резольными смолами, и склеенные в

процессе , термической обработки под

большим давлением. Согласно ГОСТ 13913-78

Согласно ГОСТ 13913-78

в зависимости от расположения волокон

древесины шпона в смежных слоях и от

назначения древесные слоистые пластики

изготавливаются следующих марок:

ДСП-А; ДСП-Б; ДСП-Б-э; ДСП-Б-м; ДСП-Б-т;

ДСП-Б-о; ДСП-В; ДСП-В-э; ДСП-В-м; ДСП-Г;

ДСП-Г-м.

Композиционные материалы на основе измельченной древесины

Композиционные материалы этой подгруппы изготовляют в основном из низкокачественной древесины и отходов производства.

Ниже кратко рассмотрены материалы, на которые имеются государственные стандарты, а также некоторые другие материалы, выпускаемые промышленностью в крупных масштабах.

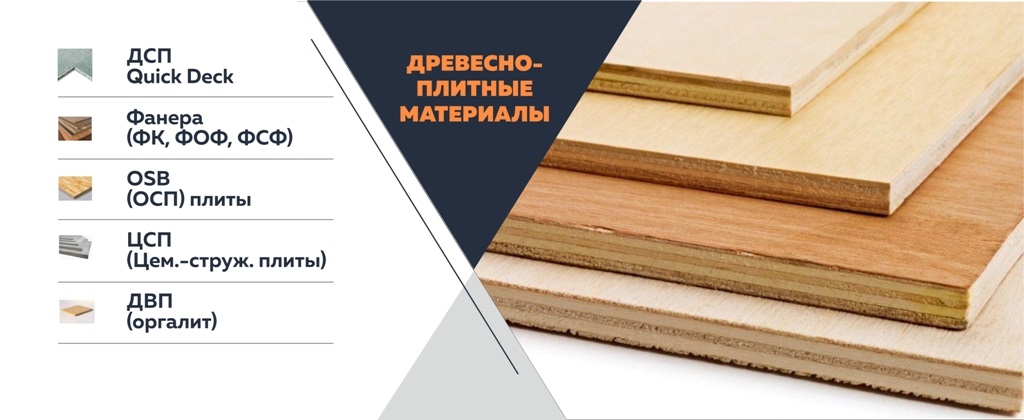

Древесно-стружечные плиты (ДСтП). Этот композиционный материал получают путем горячего прессования древесных частиц, смешанных со связующим. Древесно-стружечные плиты широко используются в производстве мебели, применяются также в строительстве и других областях.

Древесные частицы получают главным образом при переработке технологического сырья (низкокачественной древесины), технологической щепы, а также кусковых отходов деревообрабатывающих производств и опилок. В качестве связующего для производства древесно-стружечных плит применяют чаще всего карбамидоформальдегидные и фенолформальдегидные смолы. В соответствии с ГОСТ 10632 — 89 плиты изготовляют путем плоского прессования толщиной (после шлифования) от 8 до 28 мм с градацией 1 мм. Длина плит от 1830 до 5680 мм (18 размеров), а ширина — от 1220 до 2500 мм (9 размеров). Для нешлифованных плит предусматривается припуск по толщине не более 1,5 мм. Плотность плит 550-820 кг/м3, влажность — 5-12%.

В качестве связующего для производства древесно-стружечных плит применяют чаще всего карбамидоформальдегидные и фенолформальдегидные смолы. В соответствии с ГОСТ 10632 — 89 плиты изготовляют путем плоского прессования толщиной (после шлифования) от 8 до 28 мм с градацией 1 мм. Длина плит от 1830 до 5680 мм (18 размеров), а ширина — от 1220 до 2500 мм (9 размеров). Для нешлифованных плит предусматривается припуск по толщине не более 1,5 мм. Плотность плит 550-820 кг/м3, влажность — 5-12%.

Установлены две марки плит — П-А и П-Б, у которых нормы других физико-механических показателей различны. Так, например, предел прочности при изгибе у плит марки П-А толщиной от 8 до 12, от 13 до 19 и от 20 до 30 мм соответственно равен 18, 16 и 14 МПа, а у марки П-Б — 16, 14 и 12 МПа. Предел прочности при растяжении перпендикулярно пласти плиты толщиной 8-12 мм у П-А равен 0,35 МПа, у П-Б — 0,3 МПа; при толщинах 13-19 и 20-30 мм этот показатель соответственно равен 0,3 и 0,25 МПа для обеих марок. Как видим, прочность у более тонких плит выше.

Как видим, прочность у более тонких плит выше.

Покоробленность у плит марки П-А должна быть не более 1,2 мм, а у марки П-Б — 1,6 мм, шероховатость поверхности сухой шлифованной плиты Rm для марки П-А равна 50 мкм, для марки П-Б — 63 мкм. Дифференцированы нормы требований к разбуханию плит по толщине, к удельному сопротивлению выдергиванию шурупов, нормальному отрыву наружного слоя и некоторые другие. Для плит обеих марок модуль упругости при изгибе равен 1,4-4 ГПа, ударная вязкость — 0,4-0,8 Дж/см2, твердость — 20-40 Н/мм2.

Различают плиты I и II сортов по наличию и размерам дефектов на их поверхности. Изготовляют плиты с обычной или мелкоструктурной (М) поверхностью, шлифованные (Ш) или нешлифованные, обычной или повышенной (В) водостойкости. Имеются два класса плит в зависимости от содержания в них формальдегида — Е1 и Е2. Наименьшее содержание этого токсичного вещества у плит класса Е1. Все указанные характеристики, а также размеры плит и номер стандарта находят отражение в условном обозначении, например, «П-А, I, М, В, Ш, Е1, 3500x1750x15, ГОСТ 10632 — 89». Плиты учитывают в квадратных или кубических метрах.

Плиты учитывают в квадратных или кубических метрах.

Для придания древесно-стружечным плитам био-, водо — и огнестойкости в них вводят химические добавки. В мировой практике для строительства широко применяются плиты с ориентированными частицам ОСБ (Oriented Strand Board).

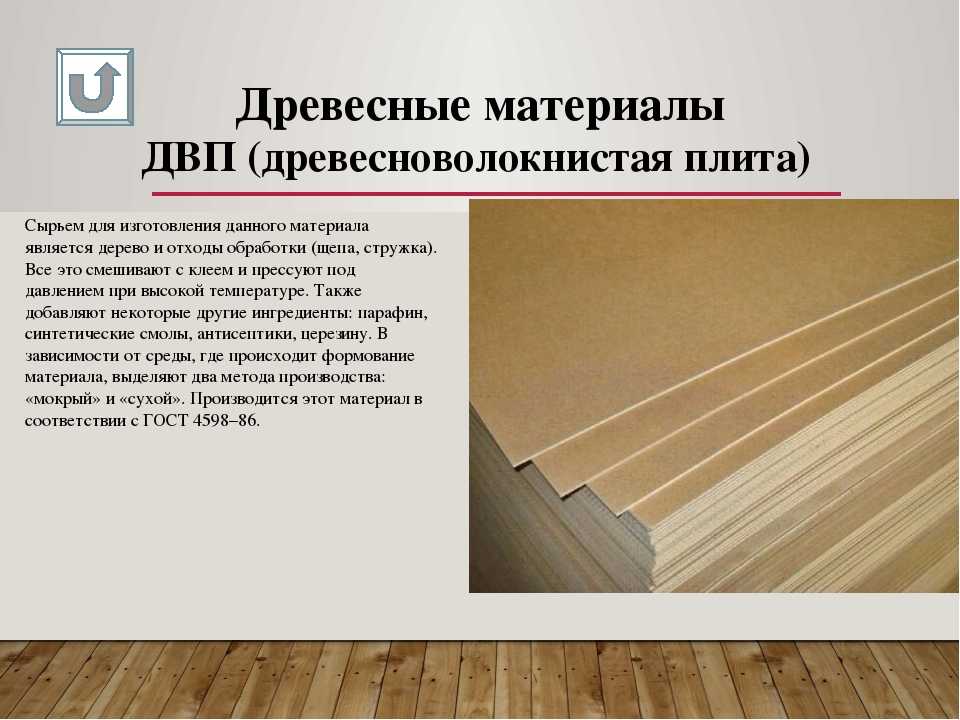

Древесно-волокнистые плиты (ДВП). Это листовой материал, изготовленный в процессе горячего прессования и сушки, сформированный в виде ковра из древесно-волокнистой массы. Древесными волокнами условно названы клетки, их обрывки и группы, получающиеся при размоле древесины (щепы).

Различают мокрый и сухой способы производства ДВП, в зависимости от того, в водной или воздушной среде находится масса при формировании ковра и прессовании. Наиболее распространен мокрый способ, близкий к способу производства картона, однако в последнее время получает развитие сухой способ производства ДВП. При мокром способе прочность плиты обеспечивается межволоконными связями, а вводимые добавки предназначены для улучшения других свойств, например водостойкости. При сухом способе вводят упрочняющее плиту связующее — синтетическую смолу, поэтому ДВП сухого способа производства с еще большим основанием можно отнести к композиционным древесным материалам.

При сухом способе вводят упрочняющее плиту связующее — синтетическую смолу, поэтому ДВП сухого способа производства с еще большим основанием можно отнести к композиционным древесным материалам.

Древесно-волокнистые плиты применяют в строительстве, при изготовлении деревянных домов, в производстве мебели, автомобиле-, вагоно-, судостроении и других отраслях промышленности в качестве конструкционного, изоляционного и отделочного материала.

Если твердые плиты имеют лицевой слой из тонкодисперсной древесной массы, в обозначение марки добавляется буква С, если лицевой слой подкрашен — буква П; на повышенную водостойкость указывает буква В. Твердые плиты марок Т, Т-С, Т-П, Т-СП в зависимости от уровня физико-механических показателей подразделяют на группы А и Б, а по числу и размерам дефектов на поверхности относят к I и II сорту. Сверхтвердые, твердые и полутвердые плиты выпускают толщиной от 2,5 до 6 мм (5 размеров), длиной от 1220 до 3660 мм (10 основных размеров), шириной от 610 до 2140 мм (6 размеров), а мягкие — толщиной 8, 12, 16 мм; длиной от 1220 до 3000 мм и шириной 1220 мм. Пример условного обозначения плиты: «Т-СП, гр. Б, II с., 3050x2140x3,2, ГОСТ 4598-86».

Пример условного обозначения плиты: «Т-СП, гр. Б, II с., 3050x2140x3,2, ГОСТ 4598-86».

Мягкие плиты, предназначенные для теплоизоляции, имеют малую прочность (у марок Ml, М2, М3 соответственно 1,8; 1,1 и 0,4 МПа) и низкий коэффициент теплопроводности (0,05; 0,07; 0,09 Вт/м ∙ °С).

Для разных марок ДВП установлены дифференцированные нормы разбухания, влажности (3-12 %), водопоглощения и прочности при растяжении перпендикулярно волокнам (для твердых и сверхтвердых плит).

ДВП, изготовляемые сухим способом согласно ТУ 13-444 — 83, бывают следующих марок: полутвердые — ПТс-220; твердые — Тс-300, Тс-350, Тс-400, Тс-450; сверхтвердые — СТс-500.

Плиты выпускают шлифованными (с одной или двух сторон) и нешлифованными. В зависимости от наличия и размеров дефектов на поверхности нешлифованные плиты подразделяют на группы А и Б. Длина плит 1200-5500 мм, ширина 1000-1830 мм, толщина 5-12 мм. Влажность плит составляет (5 ± 3) %. Параметр шероховатости у шлифованных плит не более 100 мкм. Установлены дифференцированные по маркам нормы в отношении показателей плотности, прочности, водопоглощения и разбухания, а также другие требования.

Установлены дифференцированные по маркам нормы в отношении показателей плотности, прочности, водопоглощения и разбухания, а также другие требования.

Древесно-волокнистые плиты обоих способов производства учитывают в квадратных метрах с указанием толщины плиты. Твердые плиты износостойки, легко подвергаются склеиванию и отделке. Согласно ГОСТ 8904 — 81 выпускают плиты с лакокрасочным покрытием на лицевой поверхности. Созданы технологии изготовления специальных видов плит: биостойких, огнестойких, битумированных, профилированных и т. д. В МГУЛ разработаны технологии производства малотоксичных плит. Выпускаются плиты, облицованные шпоном, пластиком, пленками. В последнее время, особенно за рубежом, быстро развивается производство плит с равномерной по толщине плотностью. Эти плиты получили обозначение МДФ (Medium Density Fiberboards).

Массы древесные прессовочные (МДП). Это смеси, точнее, готовые композиции, полученные в результате совместной обработки частиц древесины и синтетических смол. МДП предназначаются для изготовления методом горячего прессования деталей машин, строительных деталей и товаров народного потребления. Таким способом изготовляют втулки, блоки, шкивы, подоконные доски и т. п.

МДП предназначаются для изготовления методом горячего прессования деталей машин, строительных деталей и товаров народного потребления. Таким способом изготовляют втулки, блоки, шкивы, подоконные доски и т. п.

Согласно ГОСТ 11368 — 79 массы древесные прессовочные подразделяются на три типа: МДПК — из частиц шпона (крошки), МДПС — из стружки, МДПО — из опилок. В стандарте приведены основные компоненты смеси каждой марки, технические требования к ним и методы испытаний. Для контрольной проверки качества массы из нее по указанным в стандарте режимам изготовляют (прессованием) образцы. По этим образцам определяют ряд физико-механических свойств: плотность, прочность, твердость, влагопоглощение, теплостойкость, масло-, бензино — и кислотопоглощение и др. Масса транспортируется в ящиках или мешках, учитывается в килограммах.

Композиции древесно-клеевые. Эти смеси состоят из измельченной древесины и связующего, предназначены для изготовления формованной тары. Для приготовления смеси используют стружку длиной от 10 до 20 мм, шириной от 1 до 3. 5 мм и толщиной от 0,1 до 0,4 мм из древесины хвойных и мягких лиственных пород, а также связующее на основе карбамидоформальдегидных смол. В качестве гидрофобной добавки применяют парафин. По формованным образцам определяют плотность, твердость, ударную вязкость и разбухание. Транспортируют смесь в мешках, учитывают в килограммах.

5 мм и толщиной от 0,1 до 0,4 мм из древесины хвойных и мягких лиственных пород, а также связующее на основе карбамидоформальдегидных смол. В качестве гидрофобной добавки применяют парафин. По формованным образцам определяют плотность, твердость, ударную вязкость и разбухание. Транспортируют смесь в мешках, учитывают в килограммах.

Арболит. Это строительный материал, относящийся к категории легких бетонов. В состав арболитовой смеси входят органический заполнитель, цементное вяжущее, химические добавки и вода. В качестве органического заполнителя используют дробленые отходы лесозаготовительной, лесопильной и деревообрабатывающей промышленности. Ветви, сучья, вершинки, горбыли, рейки, срезки из сосны, ели, пихты, березы, бука, осины, тополя сначала перерабатывают в щепу, затем щепу на молотковых мельницах превращают в дробленку. Длина частиц не более 40 мм, толщина — 5 мм, ширина — 10 мм. Сырье не должно содержать примеси коры, хвои, листьев более 5 %. Вместо древесного заполнителя можно использовать измельченные стебли хлопчатника, рисовую соломку, костру льна и конопли.

В качестве вяжущего применяют портландцемент. Для нейтрализации действия водорастворимых веществ, замедляющих процессы схватывания и твердения цемента, а также снижающих прочность материала, в арболитовую массу вводят минерализаторы: хлористый кальций, жидкое стекло и сернокислый глинозем совместно с известью. Вводятся и другие химические добавки. Из арболита получают элементы строительных конструкций, стеновые панели, несущие блоки и др.

Арболитовые изделия разделяются на теплоизоляционные и конструкционно-теплоизоляционные, они могут изготавливаться с металлической арматурой. Согласно ГОСТ 19222 —84 теплоизоляционный арболит имеет плотность от 400 до 500 кг/м3, а конструкционный — от 500 до 850 кг/м3. По прочности теплоизоляционный арболит делится на классы В 0,35; В 0,75; В 1 (предел прочности на сжатие от 0,5 до 1,5 МПа), а конструкционный — на классы В 1,5; В 2; В 2,5; В 3,5 (предел прочности от 2,5 до 5 МПа). Коэффициент теплопроводности у теплоизоляционного арболита 0,08-0,095, а у конструкционного 0,105-0,17 Вт/м∙°С.

Арболит био-, морозо — и огнестоек, обладает хорошими звуко — и теплоизоляционными свойствами, удерживает гвозди. Особенно экономически эффективно использование арболита для строительства малоэтажных зданий в сельской местности.

Фибролит. Это строительный материал, изготовленный из смеси древесной стружки, портландцемента и химических добавок. Для фибролита из древесины преимущественно хвойных пород изготовляют стружку толщиной от 0,25 до 0,5 мм, шириной от 2 до 6 мм. Стружку смешивают с вяжущим и добавками (хлористым кальцием, жидким стеклом и др.), затем смесь формуют и прессуют. Согласно ранее действовавшему ГОСТ 8928 — 81 фибролитовые плиты выпускали трех марок: Ф-300 — теплоизоляционные; Ф-400 — теплоизоляционно-конструкционные и звукоизоляционные; Ф-500 — конструкционно-теплоизоляционные и звукоизоляционные (цифры в марке указывают плотность плит, кг/м3). Плиты изготовляли длиной 2400 и 3000 мм, шириной 600 и 1200 мм и толщиной от 30 до 150 мм. Предел прочности плит при изгибе составляет 0,35-1,3 МПа. В стандарте были указаны нормы для модуля упругости, теплопроводности, водо — и звукопоглощения. Фибролитовые плиты легко обрабатываются, био — и огнестойки, удерживают гвозди и имеют ряд других достоинств. Применяются они для строительства каркасных домов.

В стандарте были указаны нормы для модуля упругости, теплопроводности, водо — и звукопоглощения. Фибролитовые плиты легко обрабатываются, био — и огнестойки, удерживают гвозди и имеют ряд других достоинств. Применяются они для строительства каркасных домов.

Плиты цементно-стружечные (ЦСП). Это сравнительно новый строительный материал, который изготовляют прессованием древесных частиц (таких же, как для ДСтП) с портландцементом и химическими добавками. Плиты предназначаются для ограждающих конструкций деревянных домов, элементов полов и других строительных деталей.

В соответствии с ГОСТ 26816 — 86 выпускают плиты двух марок: ЦСП-1 и ЦСП-2 — в зависимости от уровня физико-механических показателей. Толщина плит 8-40 мм, длина 3200 и 3600 мм, ширина 1200 и 1250 мм. Плотность плит от 1100 до 1400 кг/м3, предел прочности при изгибе для ЦСП-1 составляет 9-12 МПа, а для ЦСП-2 — 7-9 МПа. С увеличением толщины плиты прочность снижается. Регламентированы показатели и других физико-механических свойств. Учитывают плиты в квадратных метрах. Цементно-стружечные плиты водо-, морозо-, био-, огнестойки, нетоксичны, хорошо обрабатываются.

Учитывают плиты в квадратных метрах. Цементно-стружечные плиты водо-, морозо-, био-, огнестойки, нетоксичны, хорошо обрабатываются.

Ксилолит. Это строительный материал, состоящий из смеси опилок или древесной муки с магнезиальным вяжущим. Используется в виде плиток для покрытия полов, отделки стен и других целей. Ксилолит — износостойкий, негорючий, водоупорный материал высокой прочности.

Что это такое, как это делается, различные виды и области применения

Древесина издавна используется в качестве строительного материала и почитается за ее прочность и природную эстетику . Сегодня мы рассмотрим древесные композиты. В частности, как они сделаны, различные типы и области применения древесных композитов.

Что такое древесный композит?

Древесные композиты включают в себя ряд различных производных изделий из древесины, все из которых создаются путем связывания прядей, волокон или древесных плит . Он также известен как искусственная древесина, инженерная древесина и древесно-пластиковый композит (WPC).

Он также известен как искусственная древесина, инженерная древесина и древесно-пластиковый композит (WPC).

Как изготавливается древесный композит?

Древесный композит обычно изготавливается из тех же пород древесины лиственных и хвойных пород, которые используются для изготовления пиломатериалов, за исключением того, что для его изготовления используются обрезки лесопилки и древесные отходы, и он создается путем смешивания измельченных древесных частиц с нагретой термопластичной смолой. Некоторые комбинируют и перерабатывают материалы в гранулы, которые переплавляют и формируют в их окончательную форму , в то время как другие создают конечный продукт с помощью .0003 одностадийный процесс смешивания и экструзии .

Как первичные, так и переработанные термопласты используются с продуктами на основе полиэтилена — наиболее распространенными. УФ-стабилизаторы, красители, связующие агенты и смазочные материалы также могут быть добавлены для создания продукта, специально предназначенного для его применения, с образованием как сплошных, так и полых форм.

Виды древесно-композитных изделий

Фанера считается оригинальным древесно-полимерным изделием, изготавливаемым из листов поперечно-клееного шпона, склеенных влагостойкими клеями под действием тепла. Древесноволокнистая плита — еще одна, изготовленная путем соединения древесных волокон с воском и смоляным связующим при высоких температурах и давлении, в то время как древесно-стружечная плита изготавливается из древесной стружки или стружки лесопильного производства, спрессованных с синтетической смолой.

Ориентированно-стружечная плита изготавливается из древесных стружек, уложенных слоями и склеенных между собой с помощью влагостойких клеев. Затем они поперечно ориентированы, чтобы придать панелям прочность и жесткость. Ламинированная древесина создается из размерной древесины, склеенной вместе в конструкционные колонны или балки, в то время как ламинированная фанера связывает тонкие деревянные шпоны в большую заготовку, которую можно использовать для стропил, балок, колонн и соединений.

Использование древесных композитных материалов

Композитные древесные материалы могут использоваться в различных целях, включая как домашнее, так и промышленное строительство. Древесные композиты часто используются для замены стали для балок и балок в строительных проектах. Однако наиболее широко они используются в напольных покрытиях для открытых площадок , но они также популярны для перил, ограждений, скамеек, оконных и дверных рам, облицовки и ландшафтных работ.

В то время как композитная древесина может использоваться в большинстве случаев, когда традиционно используется массивная древесина, она также является популярным материалом для изготовления плоской мебели из-за ее низких производственных затрат и легких свойств.

Благодарим вас за то, что вы нашли время прочитать наш блог. Если вы думаете об обучении за границей, взгляните на нашу степень магистра в области композитов.

В PFH мы позаботимся о том, чтобы вы получили высококачественное образование, максимально используя опыт обучения за границей!

Что такое древесный композит? Это настоящая древесина и лучше ли она?

Древесный композит — это широкий термин, который включает широкий спектр искусственных изделий из дерева. Примерами являются террасная доска, фанера, параллам и OSB. Все они сделаны путем связывания прядей, волокон, опилок или кусков дерева вместе с клеями и другими ингредиентами, такими как переработанный пластик. Композиты содержат ту же древесину, что и пиломатериалы, но в сочетании с другими ингредиентами становятся прочнее и долговечнее. Это относительно новый материал по сравнению с традиционными композитами, такими как МДФ или ДСП, но очень популярный. Он также известен как искусственная древесина, инженерная древесина или древесно-пластиковый композит (WPC).

Примерами являются террасная доска, фанера, параллам и OSB. Все они сделаны путем связывания прядей, волокон, опилок или кусков дерева вместе с клеями и другими ингредиентами, такими как переработанный пластик. Композиты содержат ту же древесину, что и пиломатериалы, но в сочетании с другими ингредиентами становятся прочнее и долговечнее. Это относительно новый материал по сравнению с традиционными композитами, такими как МДФ или ДСП, но очень популярный. Он также известен как искусственная древесина, инженерная древесина или древесно-пластиковый композит (WPC).

Композитная древесина представляет собой смесь нескольких компонентов, которые могут включать пластик, солому и клей. Частицы и волокна из разных пород дерева объединяются с помощью клея, чтобы связать их вместе. Многие думают, что композитная древесина выглядит подделкой. Но шпон из натурального дерева может быть нанесен снаружи, чтобы сделать продукты более привлекательными, например, с тонкими деревянными полами.

Композитная древесина часто используется для изготовления шкафов, мебели, обшивки, полов и облицовки. Они дешевле, чем твердая древесина, но часто прочнее и выглядят так же хорошо. Некоторые компании избегают строительства из композитной древесины, потому что она может содержать вредные химические вещества из-за веществ, используемых для смешивания и связывания древесных частиц.

Они дешевле, чем твердая древесина, но часто прочнее и выглядят так же хорошо. Некоторые компании избегают строительства из композитной древесины, потому что она может содержать вредные химические вещества из-за веществ, используемых для смешивания и связывания древесных частиц.

Объем продаж на рынке древесных композитов в Северной Америке за последние несколько лет превысил 1 миллиард долларов, и в период с 2015 по 2020 год он вырос на 200%. Исследования показывают, что рынок этих продуктов в США будет расти на 20% в год в течение следующего десятилетия. В первую очередь это связано с тем, насколько популярен композитный настил.

По мере роста популярности древесных композитов компании разрабатывают новые продукты, такие как перила, отделка и облицовка.

Что означает древесный композит?

Композитные материалы производятся путем смешивания различных ингредиентов для получения нового продукта. В данном случае изделие представляет собой древесный композит.

Слово «деревянный композит» является широким термином, используемым для описания множества различных продуктов. Любой искусственный материал, содержащий некоторое количество натурального дерева, считается древесным композитом.

Некоторые древесные композиционные материалы изготавливаются в основном из древесины. А у других немного. Количество настоящего и поддельного зависит от продукта. Например, фанера — это в основном настоящая древесина, скрепленная клеем. Но композитный настил содержит очень мало древесины. Оба считаются древесно-композитным продуктом.

Искусственные изделия, такие как настил Timbertech или Trex, фанера и OSB, являются примерами древесных композитов.

Настоящие ингредиенты обычно представляют собой древесный шпон, волокна, куски прядей или опилки.

Поддельные ингредиенты обычно изготавливаются из пластика, клея и других ненатуральных материалов.

Использование композитного продукта определенно имеет некоторые преимущества, которые могут включать:

- Повышение долговечности и прочности

- Стойкость к элементам

- Без обслуживания

- Трещиностойкость

- Не расширяется и не сжимается так сильно, как натуральные продукты

- Может иметь плоскую гладкую поверхность, хорошо удерживающую краску

Однако есть и недостатки. Композитные материалы часто имеют более высокую начальную стоимость и фальшивый внешний вид. Хотя при использовании шпона они выглядят очень настоящими.

Композитные материалы часто имеют более высокую начальную стоимость и фальшивый внешний вид. Хотя при использовании шпона они выглядят очень настоящими.

Является ли композитная древесина подделкой?

Выглядит ли композитная древесина как искусственная древесина или нет, зависит от типа используемого вами композита. Вариантов настолько много, что трудно дать однозначный ответ.

Вот несколько распространенных примеров:

- Окрашенные шкафы обычно изготавливаются из композитных панелей. Он выглядит как настоящее дерево, потому что окрашен.

- Тот же ответ с композитной отделкой. Если вы красите молдинг, вы никогда не почувствуете разницу.

- Композитные пиломатериалы, такие как паралламные балки, выглядят как склеенные между собой куски дерева.

- Фанера представляет собой композитную древесину. Некоторые сделаны из шпона, склеенного вместе. Этот тип выглядит настоящим. А вот фанера, сделанная из склеенных между собой кусков дерева, выглядит более ненастоящей.

- Композитный настил выглядит фальшивым. Даже вещи, которые созданы, чтобы выглядеть настоящими, все еще кажутся мне фальшивыми.

- Тонкий деревянный пол выглядит как настоящий. Но это потому, что он имеет тонкий деревянный шпон. Вы не видите фальшиво выглядящую композитную нижнюю сторону, когда она установлена.

Композитные пиломатериалы обычно не похожи на дерево. Но это действительно может быть преимуществом. У них нет поверхностных дефектов, которые проявляются под слоем краски. МДФ — распространенный материал, используемый для внутренней отделки и отделки шкафов. С ним легко работать, он стоит меньше, не расширяется и не сжимается и очень хорошо держит краску. Вот почему большинство шкафов высокого класса включают панели МДФ.

Из чего состоит композитная древесина?

Композитные пиломатериалы изготавливаются из различных материалов, таких как пластик, клей, химикаты и добавки. Иногда они включают тонкий слой натурального шпона снаружи. Конкретные используемые ингредиенты и соотношения варьируются от бренда к бренду.

Конкретные используемые ингредиенты и соотношения варьируются от бренда к бренду.

Часто производители используют в своих композитах переработанные материалы.

- Компоненты древесины могут включать опилки, щепу, шпон и другие волокна.

- Пластиковые элементы обычно включают полипропилен (ПП), поливинилхлорид (ПВХ) и/или полиэтилен (ПЭ).

- Производители дополняют материал широким спектром добавок, помогающих стабилизировать пластик, защитить от УФ-повреждений и придать цвет плитам.

Наружный слой обычно состоит из натурального дерева. Внутренние слои сделаны из различных материалов, чтобы увеличить прочность, долговечность и сэкономить деньги. Как правило, композитные материалы дешевле, чем массивная древесина. 90% конструкции досок могут быть изготовлены из более дешевых материалов, если снаружи приклеить всего лишь тонкую полоску натурального дерева.

Это может быть хорошо, потому что вы получаете вид натурального дерева без больших затрат. Но это может быть плохо, потому что древесина обычно имеет толщину всего несколько миллиметров. Если вам нужно отшлифовать или заново обработать древесину, удачи. У вас не будет много материала для работы.

Но это может быть плохо, потому что древесина обычно имеет толщину всего несколько миллиметров. Если вам нужно отшлифовать или заново обработать древесину, удачи. У вас не будет много материала для работы.

Некоторые композиты вообще не выглядят настоящими. Древесные материалы измельчаются и смешиваются с клеями, пластмассами и другими веществами. Они даже не пытаются сделать так, чтобы это выглядело правдоподобно. Обычно это включает в себя такие вещи, как настил.

Инженерная древесина

Инженерная древесина — это тип композитной древесины. Это делается путем склеивания тонких полосок дерева с чередующимися волокнами. Или путем склеивания деревянных брусков. Этот тип конструкции должен быть прочнее, чем массивная древесина.

Инженерная древесина, как и композит, является продуктом, созданным человеком.

В большинстве новых домов, построенных в наши дни, используются инженерные деревянные балки и балки. А некоторые даже используют инженерные шпильки. Они дороже, чем обычная древесина, но с ними можно преодолевать большие расстояния. Особенно с такими вещами, как балки TJI и паралламовые балки.

Они дороже, чем обычная древесина, но с ними можно преодолевать большие расстояния. Особенно с такими вещами, как балки TJI и паралламовые балки.

Фанера — отличный пример искусственного дерева. Если вы посмотрите на него сбоку, то увидите, что это тонкие слои, скрепленные клеем. Из-за чередующегося направления волокон фанера намного прочнее цельного куска дерева той же толщины, что и фанера.

Является ли древесный композит настоящим деревом?

Композитная древесина или искусственная древесина, не являющаяся натуральным продуктом. Он сделан из различных материалов, которые спрессованы и скреплены клеем.

Один из слоев, обычно внешний, из натурального дерева. Это называется шпон. Только этот единственный тонкий слой представляет собой настоящее дерево. Но другие слои обычно изготавливаются из смеси компонентов, которые могут включать пластик, клей, химикаты и солому.

Композит представляет собой смесь всех видов материалов, составляющих основную часть его толщины. Сочетание материалов придает ему прочность и долговечность. Но в целом это не натуральный продукт. Однако, если снаружи есть один тонкий слой настоящего дерева, некоторые считают его настоящим деревом.

Сочетание материалов придает ему прочность и долговечность. Но в целом это не натуральный продукт. Однако, если снаружи есть один тонкий слой настоящего дерева, некоторые считают его настоящим деревом.

Я часто вижу это в напольных покрытиях. Многие производители изготавливают тонкие деревянные полы, которые соединяются друг с другом. Он плавает поверх чернового пола, а не прибивается гвоздями, как традиционные полы из твердой древесины. Это композитный материал, который содержит только очень тонкий слой натурального дерева, но продается и продается как напольное покрытие из натурального дерева. Я думаю, это правда, они содержат шпон из натурального дерева, но основная часть конструкции пола состоит из композита.

Так является ли древесный композит настоящей древесиной? Если на нем есть шпон и то, что вы видите, это настоящее дерево, большинство людей считают его деревом.

Свойства

Физические и механические свойства древесного композита в первую очередь зависят от взаимодействия между древесиной и термопластом. Компании-производители включают связующий агент для улучшения этого взаимодействия. Имейте в виду, что включение добавки является одним из наиболее эффективных способов улучшения взаимодействия между древесиной и термопластичным материалом.

Компании-производители включают связующий агент для улучшения этого взаимодействия. Имейте в виду, что включение добавки является одним из наиболее эффективных способов улучшения взаимодействия между древесиной и термопластичным материалом.

Добавки — отличный способ улучшить совместимость между гидрофильной древесиной, что приводит к увеличению влагопоглощения. Поскольку древесный композит имеет гидрофобный пластик с недостаточным сродством к воде, это приводит к образованию однофазного древесного композита, в результате чего получается более стабильный продукт, чем массивная древесина.

Кроме того, традиционная обработанная под давлением древесина с покрытием из хромата арсената меди становится непопулярной в деревообрабатывающей промышленности из-за токсической опасности для здоровья и снижения экологичности. Власти запретили соединения на основе мышьяка в США, потому что они имеют прямой контакт с людьми. Обычно они имеют зеленоватый оттенок по сравнению с необработанной древесиной.

С другой стороны, древесный композит является относительно безопасным материалом. Таким образом, это популярная альтернатива изделиям из обработанной древесины.

Преимущества

Основным преимуществом древесного композита являются его экологически чистые свойства, поскольку производители используют для его производства переработанный пластик и древесные отходы. Древесный композит также имеет более низкую стоимость обслуживания, чем массивная древесина. Низкая стоимость жизненного цикла является одной из основных причин быстрого роста древесных композитов.

Несмотря на то, что производственные затраты на настилы из композитных материалов примерно на 15% выше, чем у обработанных под давлением пиломатериалов, они требуют меньших затрат на техническое обслуживание. Точно так же фактический период окупаемости ниже по сравнению с другими материалами, включая настил, обработанный под давлением. Со временем это увеличивается, так как натуральное дерево может нуждаться в большом уходе по мере старения.

Древесный композит обладает превосходной размерной стабильностью с меньшей изменчивостью, что делает его одним из лучших продуктов для таких вещей, как террасы. Растущее количество данных исследований показывает, что древесный композит обладает высокой долговечностью, прочностью и увеличенным сроком службы, что делает его отличным материалом для внутреннего и наружного применения.

Он также имеет естественную устойчивость к гниению против насекомых и грибков. Поскольку древесный композит имеет настраиваемый состав, материал может выдерживать суровые погодные условия, что приводит к меньшему общему повреждению, чем другой древесный материал. Таким образом, этот тип материала, как правило, выдерживает испытание временем для широкого спектра строительных проектов с гораздо меньшими затратами на техническое обслуживание.

В отличие от обычного дерева, крепежные элементы, включая шурупы и гвозди, могут лучше удерживать древесный композит, что повышает долговечность, прочность и стабильность. Кроме того, древесный композит имеет меньшую вероятность поломки или раскола, когда вы используете шурупы рядом с концом досок.

Кроме того, древесный композит имеет меньшую вероятность поломки или раскола, когда вы используете шурупы рядом с концом досок.

Недостатки

Несмотря на множество преимуществ древесного композита, у него есть несколько недостатков. Некоторые продукты могут быстро впитывать влагу или водяные пары, что приводит к гниению. Однако гниение из-за влаги происходит относительно медленнее, чем у массивной древесины. Если вы используете его для создания чего-то вроде террасы, а в вашем регионе много снега и дождя, убедитесь, что вы покупаете композит, у которого нет проблем с водопоглощением. Некоторые продукты определенно лучше, чем другие в этом районе.

Исследования показывают, что тепловое расширение, зависящая от времени деформация или ползучесть, трудности с нанесением краски и высокая плотность являются другими недостатками древесного композита.

Хотя древесный композит является отличной альтернативой дереву, его первоначальная стоимость выше. Имейте в виду, что дополнительная долговечность не дешева. Если вы планируете использовать материал всего несколько лет, это может не стоить дополнительных затрат.

Если вы планируете использовать материал всего несколько лет, это может не стоить дополнительных затрат.

Кроме того, древесный композит требует минимального ухода, но не требует ухода полностью. Он также подвержен выцветанию и другим видам повреждений.

Эксперты говорят, что древесный композит, используемый в строительных проектах как внутри, так и снаружи, обычно не увеличивает стоимость дома, что приводит к низкой или нулевой окупаемости инвестиций (ROI) в этой области.

Осколки

Осколки представляют собой проблему для натурального дерева, особенно если за ним не ухаживают должным образом. По мере старения палубы древесина начинает сереть и ломаться, что может привести к образованию множества осколков. Это может раздражать и причинять боль.

Еще одним важным фактором является вид, который вы используете. Сосна сильно расщепляется. Но более твердые виды, такие как бамбук или ипе, обычно этого не делают. Однако при должном уходе это не такая большая проблема.

Но знаете ли вы, что композитные материалы тоже могут расколоться. И когда они это делают, это плохо. Пока редко встретишь. Когда это происходит, это больно. Осколки, как кинжалы, вонзаются глубоко и могут очень сильно повредить. Также я бы не хотел, чтобы искусственный материал застрял в моем теле надолго. У меня какое-то время застревали деревянные щепки, которые я не мог вытащить и особо не беспокоился. Но я бы не стал так относиться к чему-то неестественному.

Композитная древесина хороша?

Да, композитная древесина — отличный материал. Это зависит только от того, где и как вы его используете.

- Деревянный настил очень долговечен. Почти в каждой колоде, которую мы строим, используется композит. Он служит долго и не требует ухода.

- В большинстве шкафов и отделки используется композит, потому что он плоский и отлично подходит для покраски. И он не расширяется и не сжимается так сильно, как дерево.

- Инженерная древесина очень прочная и используется для строительства большинства новых домов.

- Фанера представляет собой композитную древесину.

- В большинстве домов используются инженерные полы из тонкой древесины. Он водостойкий и отлично выглядит. И это легко установить.

Как называется композитная древесина?

Изделия из композитной древесины имеют много названий. МДФ, ДВП, фанера, TJI, параллам и OSB — все это примеры композитной древесины. Но в целом, широкий термин включает в себя все эти материалы и многое другое, включая композитную или инженерную древесину.

Как изготавливается древесный композит?

Древесный композит обычно изготавливается из тех же лиственных и хвойных пород, которые используются для производства пиломатериалов. Отходы лесопилки собираются и повторно используются для изготовления композитов. Это делает композиты типом вторичной переработки. Если бы не композитные материалы, обрезки бы выбрасывали.

Смешивание измельченных древесных частиц, опилок, стружки, шпона или кусков с нагретыми термопластичными смолами и другими материалами может создать новый продукт.

Некоторые производители комбинируют и перерабатывают материалы в гранулы, которые расплавляются и приобретают окончательную форму. Другие создают конечный продукт с помощью одностадийного процесса смешивания и экструзии.

Первичные и переработанные термопласты используются, причем наиболее распространены продукты на основе полиэтилена. УФ-стабилизаторы, красители, связующие и смазывающие вещества также могут быть добавлены для создания различных продуктов.

Общие деревянные композиты

Фанера считается композитным древесным продуктом. Изготавливается из листов кросс-ламинированного шпона, прессованных и склеенных между собой.

Древесноволокнистая плита изготавливается путем соединения древесных волокон с воском и смоляным связующим при высоких температурах и давлении.

ДСП изготавливается из древесной щепы или стружки, спрессованной с синтетической смолой.

Ориентированно-стружечная плита (OSB) сделан из кусков дерева, склеенных слоями. Затем они поперечно ориентированы, чтобы придать панели прочность и жесткость.

Затем они поперечно ориентированы, чтобы придать панели прочность и жесткость.

Ламинированная древесина создается из размерной древесины, склеенной в несущие колонны или балки.

Террасная доска изготавливается путем смешивания опилок, пластика, клея и других ингредиентов для получения прочного материала, стойкого к непогоде.

Как используется древесный композит

Композитные изделия из дерева используются в различных целях, включая жилищное и коммерческое строительство.

- Инженерные изделия используются для замены стали в лагах и балках.

- Наружная террасная доска, не требующая обслуживания.

- Перила, ограждения, скамейки, окна, дверные рамы, облицовка, отделка, шкафы и т. д.

Специализированные изделия можно использовать практически в любой области применения.

Резюме: Что такое древесный композит?

Древесный композит — это широкий термин, который включает широкий спектр искусственных продуктов. Примерами являются террасная доска, фанера, параллам и OSB. Все они сделаны путем связывания прядей, волокон, опилок или кусков дерева вместе с клеями и другими ингредиентами, такими как переработанный пластик. Композиты содержат тот же материал, что и пиломатериалы, но в сочетании с другими ингредиентами становятся прочнее и долговечнее. Это относительно новый материал по сравнению с традиционными композитами, такими как МДФ или ДСП, но очень популярный. Он также известен как искусственная древесина, инженерная древесина или древесно-пластиковые композиты (WPC).

Примерами являются террасная доска, фанера, параллам и OSB. Все они сделаны путем связывания прядей, волокон, опилок или кусков дерева вместе с клеями и другими ингредиентами, такими как переработанный пластик. Композиты содержат тот же материал, что и пиломатериалы, но в сочетании с другими ингредиентами становятся прочнее и долговечнее. Это относительно новый материал по сравнению с традиционными композитами, такими как МДФ или ДСП, но очень популярный. Он также известен как искусственная древесина, инженерная древесина или древесно-пластиковые композиты (WPC).

Композиты представляют собой смесь нескольких компонентов, которые могут включать пластик, солому и клей. Частицы и волокна разных видов объединяются клеями, чтобы связать их вместе. Многие думают, что композитные изделия выглядят подделкой. Но шпон из натурального дерева может быть нанесен снаружи, чтобы сделать продукты более привлекательными, например, с тонкими напольными покрытиями.

Композиты часто используются для изготовления шкафов, мебели, обшивки, полов и сайдинга.