Керамзитобетон: состав, плотность, теплопроводность, размеры

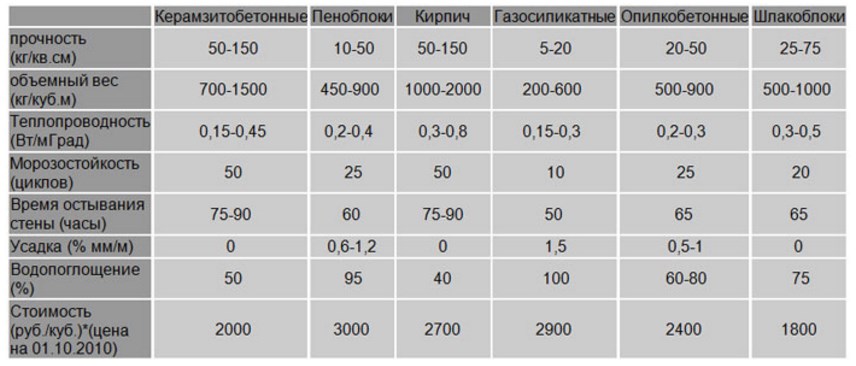

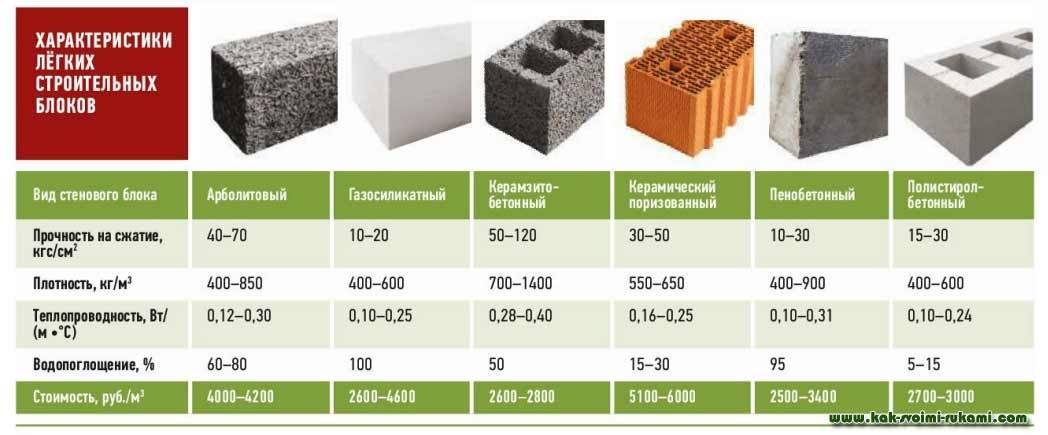

Керамзитобетонные блоки начали широко использоваться в строительстве в 60-х годах XX века, став хорошей альтернативой шлакоблокам. Сегодня керамзитобетон выгодно смотрится и на фоне таких традиционных материалов, как древесина и газобетон. В чем плюсы, особенности стройматериала, какой состав и характеристики он имеет, и чем так выгодно отличается от упомянутых конкурентов?

Содержание статьи

Состав

Марки керамзитобетона

Технологические характеристики керамзитобетона позволяют разделять его по:

Разновидности керамзитобетонных блоков

Достоинства керамзитобетона

Недостатки керамзитобетона

Популярные мифы о керамзитобетоне

Приготовление керамзитобетона

Сравнение керамзитобетона с деревом

Сравнение керамзитобетона с газобетоном

Заключение

Состав

Керамзитобетон – монолитный качественный строительный материал, приготавливаемый из цемента, керамзита, песка и воды. Отверждение смеси ингредиентов происходит естественным путем на воздухе. Для ускорения процесса приготовления в состав помимо перечисленных компонентов добавляется омыленная древесная смола или другие вещества, вовлекающие воздух в приготовленный раствор.

Отверждение смеси ингредиентов происходит естественным путем на воздухе. Для ускорения процесса приготовления в состав помимо перечисленных компонентов добавляется омыленная древесная смола или другие вещества, вовлекающие воздух в приготовленный раствор.

От традиционного бетона стройматериал отличается наполнителем. В его роли выступает керамзит – зернистый пористый бетонозаполнитель, изготавливаемый из глины посредством обжига в печи. Круглые и овальные зерна керамзита имеют в диаметре от 5 до 40 мм. От фракции использованных в составе зерен зависит как марка керамзитобетона, так и его эксплуатационные характеристики.

Так, пропорции керамзитобетона для стяжки пола равны 1:2:3 – цемент, песок и керамзит соответственно, а диаметр используемых гранул может быть от 5 до 20 мм в зависимости от того, какие нагрузки планируются на пол. Чем крупнее фракция, тем прочнее получается поверхность.

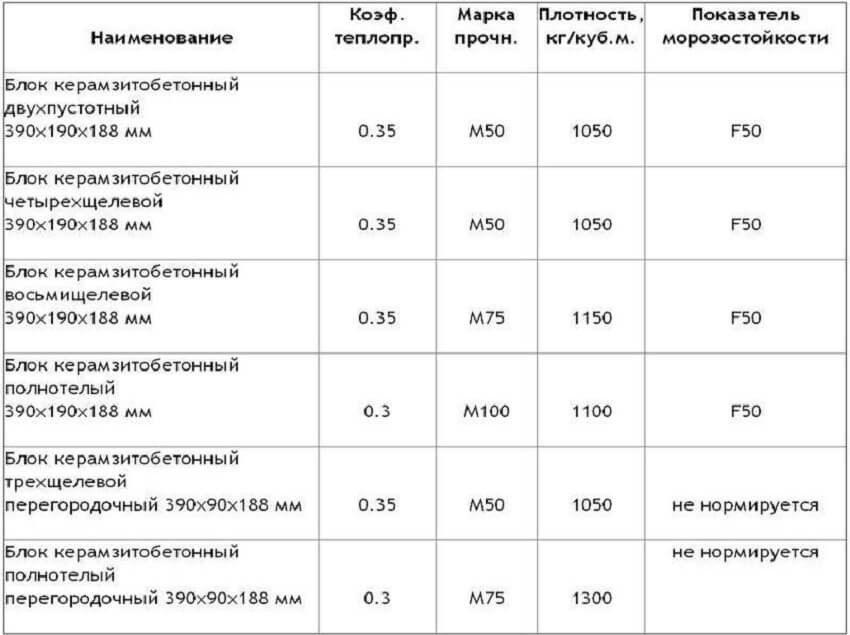

Марки керамзитобетона

Характеристики керамзитобетона во многом определяются маркой строительного материала, от чего в свою очередь зависят сферы применения. Встречаются следующие марки керамзитобетона:

Встречаются следующие марки керамзитобетона:

- М50. Заливка несущих стеновых перегородок внутри жилых домов, квартир и хозпостроек.

- М75. Формирование монолитных несущих конструкций в жилых, промышленных зданиях.

- М100. Заливка стяжек, например, для изготовления пола со встроенным в него отоплением.

- М150. Изготовление блоков для дальнейшего применения в малоэтажном строительстве.

- М200. Производство более прочных блоков и перекрытий, в т.ч. внутри жилых зданий.

- М300. Дорожное строительство, а именно изготовление мостов и дорожных покрытий.

Малый вес керамзитобетона делает его отличным выбором для формирования плит перекрытий. Материал хорошо подходит на роль подушки под асфальт при строительстве дорог. Керамзитные подушки достойно противостоят деформации под постоянными нагрузками от проезжающих авто.

Подушка из керамзита

Технологические характеристики керамзитобетона позволяют разделять его по:

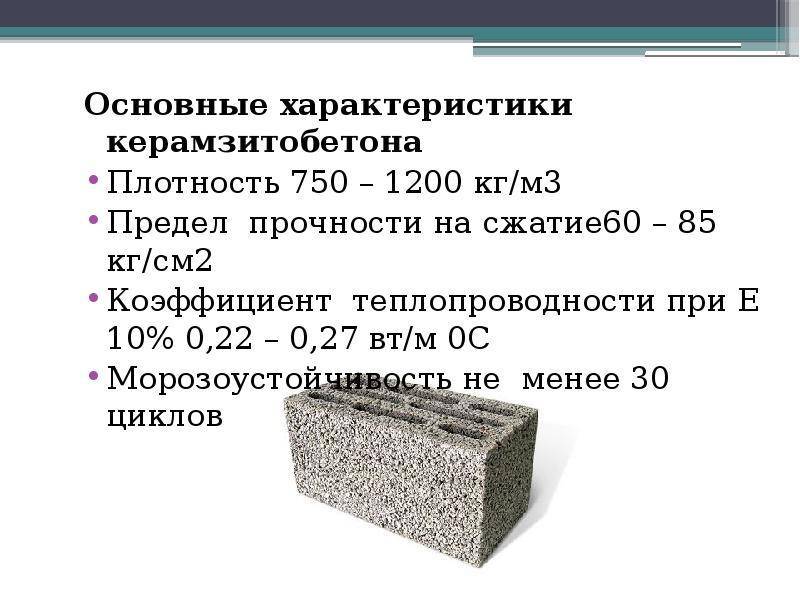

- показатель прочности марки керамзитобетона: она варьирует от 35 до 100 кг/см2;

- плотности: а она варьирует от 700 до 1400 кг/см3;

- КПД теплопроводности: тоже варьирует от 0,2 до 0,5 ккал/час.

- наличие в материале керамзита, в силу его пористости, несколько снижает плотность керамзитобетона на 10 – 20%.

Разновидности керамзитобетонных блоков

Керамзитобетон по такому параметру, как плотность, классифицируется на следующие три группы:

- Крупнопористый керамзитобетонный блок. В составе преобладает цемент и наполнитель, песок для приготовления не используется. Достоинства – низкая цена и универсальность. Материалы из этой группы применяются для изготовления стяжек, полов, стен и перекрытий в малоэтажных зданиях.

- Поризованный керамзитобетонный блок. Группа делится на три подгруппы керамзитобетона – теплоизоляционный (плотность в диапазоне D400-D600), теплоизоляционно-стеновой (D700-D1400) и стеновой (D1400-2000). Для капитального строительства используется третья разновидность бетона.

- Плотный керамзитобетонный блок. Отличается большей концентрацией цемента в составе, нежели указанные выше варианты.

Плюсы – высокая прочность и устойчивость к сильным механическим нагрузкам. К недостаткам относится дороговизна и большой вес, что усложняет процесс строительства.

Плюсы – высокая прочность и устойчивость к сильным механическим нагрузкам. К недостаткам относится дороговизна и большой вес, что усложняет процесс строительства.

Кроме как по плотности стройматериал классифицируется по объемной массе на три категории – особо легкий, легкий и тяжелый. Первый отличается объемной массой в диапазоне от 600 до 800 кг/м3. Легкие керамзитобетонные блоки имеют объемную массу от 800 до 1000 кг/м3, а тяжелые – от 1200 до 1400 кг/м3. Теплопроводность варьируется от 0,15 до 0,9 Вт/м·°С, что зависит от типа.

Что касается размера блока керамзитобетона, они определяются стандартом ГОСТ 6133-99. Габариты блочных элементов определяются сферой их использования. Например, для кладки стен применяются блоки таких размеров, как 288х288х138 мм, 228х138х139, 390х190х188 и 90х190х188. Для строительства перегородок используются блоки 590х90х188, 390х90х188 и 190х90х188 мм.

Для строительства перегородок используются блоки 590х90х188, 390х90х188 и 190х90х188 мм.

Достоинства керамзитобетона

За несколько десятилетий керамзитобетон стал популярным не только в Европе, но и на просторах СНГ, в том числе в России. Быстрый рост востребованности материала обусловлен рядом плюсов:

- Низкая цена. В рамках своей сферы применения керамзитобетонные блоки являются одним из наиболее доступных строительных материалов, особенно в сравнении с древесиной.

- Прочность. Блоки марки М75 могут использоваться для строения несущих стен зданий высотой до трех этажей. Есть марки и с более высокой прочностью, вплоть до марки М300.

- Долговечность. Срок эксплуатации керамзитобетонных блоков сравним с аналогичным показателем у кирпича. При определенных условиях этот срок может достигать 100 лет.

- Низкое водопоглощение. Материал плохо впитывает влагу, поэтому она не способна разрушить его изнутри.

По этой же причине блоки не подходят для размножения плесени.

По этой же причине блоки не подходят для размножения плесени. - Экологичность. В состав входят простые природные компоненты – вода, керамзит, цемент и песок. Поверхностно-активные вещества и другие химические добавки не применяются.

- Малый удельный вес. Данный параметр блоков в 2-3 раза меньше по сравнению с тем же кирпичом. Это позволяет сэкономить на фундаменте дома без потери его устойчивости.

- Простота укладки. Сложить стену из керамзитобетонных блоков значительно быстрее и проще, так как его объем превышает объем среднего кирпича приблизительно в 7 раз.

- Стойкость ко внешним факторам. Стройматериал хорошо сопротивляется воздействию химической и биологической природы, а также не загорается, не распространяет горение.

- Низкая теплопроводность керамзитобетона. По данному показателю он находится между кирпичом и такими популярными строительными материалами, как пенобетон и газобетон.

Керамзитобетонные блоки отлично сочетаются с любыми известными отделочными материалами. Большой выбор элементов разной формы, в том числе доборных блоков, позволяет еще на этапе проектирования предусмотреть ходы для естественной вентиляции и различных коммуникаций.

Большой выбор элементов разной формы, в том числе доборных блоков, позволяет еще на этапе проектирования предусмотреть ходы для естественной вентиляции и различных коммуникаций.

Керамзитобетонные стены

Недостатки керамзитобетона

Как и у любого современного стройматериала, у керамзитобетонных блоков есть ряд недостатков:

- наличие мостиков холода в готовых стенах и перекрытиях, что обуславливается несовершенством геометрической формы блочных элементов;

- необходимость в изготовлении дополнительного утепления стен из данного материала, особенно при строительстве зданий в северных широтах страны;

- низкое качество блоков, изготавливаемых кустарно – этот минус нивелируется в случае, если стройматериалы заказываются в проверенной компании.

Ни один из перечисленных недостатков не является критичным, поэтому блоки из керамзитобетона – хороший выбор для строительства жилых и хозяйственных построек, и промышленных зданий.

Популярные мифы о керамзитобетоне

Вокруг керамзитобетонных блоков ходят различные слухи, связанные с плохими знаниями о свойствах и особенностях строительного материала. Рассмотрим наиболее известные мифы:

- Керамзитобетонные дома опасны для здоровья. Как уже было сказано ранее, состав материала не содержит вредных для человека и природы компонентов. Сам керамзит представляет собой обожженную глину. Миф об опасности керамзитобетона явно связан со шлакоблоками, которые и правда производятся из различных металлургических отходов.

- Внутри керамзитобетонного блока слишком холодно. Бесспорно, здание из данного материала нуждается в специальном утеплении, причем это касается не только стен, но и дверей, крыши, пола и коммуникаций. В случае, если теплоизоляция сделана правильно, в таком доме будет так же тепло и комфортно, как и в деревянном или кирпичном здании.

- Нужно тратить много раствора на строительство дома.

Миф связан с тем, что далеко не всегда блоки имеют идеальную геометрическую форму. Если заказывать стройматериалы у проверенного поставщика, с возведением стен и перекрытий не возникнет проблем, а расходы раствора будут не больше, чем при строительстве здания из того же газобетона.

Миф связан с тем, что далеко не всегда блоки имеют идеальную геометрическую форму. Если заказывать стройматериалы у проверенного поставщика, с возведением стен и перекрытий не возникнет проблем, а расходы раствора будут не больше, чем при строительстве здания из того же газобетона. - Керамзитобетонные блоки хрупкие и могут рассыпаться в ходе доставки. На самом деле это не так – строительные элементы отлично выдерживают транспортировку на расстояния в несколько тысяч километров по ухабистым дорогам. В этом плане они гораздо прочнее в сравнении со строительными блоками, которые изготавливаются из ячеистого бетона.

Также принято считать, что стены из керамзитобетона плохо держат крепеж. На практике это не так, и анкеры, установленные в подобные стены, легко выдерживают нагрузку от 400 до 900 кг.

Приготовление керамзитобетона

Компоненты для изготовления керамзитобетона – цемент, песок, керамзит и вода. Соотношение первых трех составляющих равняется 1:2:3. Вода наливается в объеме 1:1 по отношению к цементу. Технология приготовления стройматериала в домашних условиях выглядит следующим образом:

Вода наливается в объеме 1:1 по отношению к цементу. Технология приготовления стройматериала в домашних условиях выглядит следующим образом:

- В бункер загружается одна часть цемента и две части песка.

- Компоненты тщательно перемешиваются до однородной массы.

- В бункер наливается одна часть воды, замешивается раствор.

- Добавляются три части керамзита, строительная смесь перемешивается.

- Готовый раствор раскладывается по формам (если нужны блоки).

Таблица пропорций для приготовления керамзитобетонной смеси

Технология приготовления и состав керамзитобетона кажется простым, однако важно соблюдать четкую последовательность и при необходимости доливать нужное количество воды. Испортить смесь легко, поэтому делать блоки своими руками не рекомендуется. Вместо этого лучше обратиться за услугами профессионалов либо заказать готовые стройматериалы нужных размеров.

Технология приготовления керамзитобетона

Сферы применения керамзитобетона

Основное место применения керамзитобетона – возведение стен. В некоторых странах строительство ведется только из данного материала. Такой легкий бетон может выдерживать нагрузки до 7 Мпа, при плотности однослойной стеновой панели в 1000 кг/м3. Там, где требуется высокая тепло- и звукоизоляция стяжки, отлично зарекомендовал себя керамзитобетон. Применение для данных работ керамзитобетона, удешевляет процесс строительства и сокращает скорость высыхания стяжки и, тем самым, ускоряет график завершения строительства. Архитектурные особенности некоторых зданий требуют использование плотного керамзитобетона. Но, так как, сам керамзитобетон, на самом деле, довольно хрупкий материал, обязательно использование армирующих компонентов в составе плит перекрытий. Широкая популярность керамзитобетона, как на Западе, так теперь и в России связана с рядом выразительных достоинств этого материала:

В некоторых странах строительство ведется только из данного материала. Такой легкий бетон может выдерживать нагрузки до 7 Мпа, при плотности однослойной стеновой панели в 1000 кг/м3. Там, где требуется высокая тепло- и звукоизоляция стяжки, отлично зарекомендовал себя керамзитобетон. Применение для данных работ керамзитобетона, удешевляет процесс строительства и сокращает скорость высыхания стяжки и, тем самым, ускоряет график завершения строительства. Архитектурные особенности некоторых зданий требуют использование плотного керамзитобетона. Но, так как, сам керамзитобетон, на самом деле, довольно хрупкий материал, обязательно использование армирующих компонентов в составе плит перекрытий. Широкая популярность керамзитобетона, как на Западе, так теперь и в России связана с рядом выразительных достоинств этого материала:

- устойчивость материала к температурным перепадам;

- способность сохранять длительный период, приданные производителем свойства;

- удобство в транспортировке;

- устойчивость к коррозии, к агрессивным средам, к высокой влажности и к другим неблагоприятным условиям эксплуатации.

Сравнение керамзитобетона с деревом

Если раньше для строительства бани или сауны традиционно использовалось дерево, то сегодня в качестве альтернативы все больше людей выбирают керамзитобетон. Сравним материалы:

| Теплопроводность, Вт/м°С | Плотность, кг/м3 | |

|---|---|---|

| Керамзитобетон | От 0,19 до 0,4 | От 700 до 1500 |

| Сосна | От 0,09 до 0,18 | 500 |

| Лиственница | 0,13 | 670 |

| Дуб | 0,23 | 700 |

| Береза | 0,15 | От 510 до 770 |

Можно заметить, что плотность керамзитобетона выше, чем данная характеристики у популярных пород древесины, равно как и теплопроводность. Однако материал превосходит дерево по таким важным параметрам, как усадка и пожаробезопасность. Именно по этой причине блоки становятся отличной альтернативой дереву при строительстве бань, саун и других отапливаемых построек.

Именно по этой причине блоки становятся отличной альтернативой дереву при строительстве бань, саун и других отапливаемых построек.

Сравнение керамзитобетона с газобетоном

Газобетон – пористый строительный материал, представляющий собой подвид ячеистого бетона. В его состав входит кварцевый песок, цемент и вещества, которые провоцируют газообразование в смеси. Как и керамзитобетон, газобетонные блоки делятся на конструкционные, теплоизоляционные и комбинированные. Рассмотрим основные различия обоих материалов:

| Характеристика | Керамзитобетон | Газобетон |

|---|---|---|

| Плотность | От 700 до 1500 кг/м3 | От 400 до 800 кг/м3 |

| Прочность | От 35 до 100 кгс/см2 | От 15 до 35 кгс/см2 |

| Морозостойкость | 50 циклов | 25 циклов |

| Водопоглощение | 15% | 45% |

| Теплопроводность | От 0,19 до 0,4 Вт/м°С | От 0,09 до 0,14 Вт/м°С |

| Звукоизоляция | От 53 до 60 дБ | От 50 до 53 дБ |

| Усадка | От 0,2 до 0,4 мм/м | От 0,12 до 2 мм/м |

Сравнивая характеристики обоих стройматериалов, можно заметить, что керамзитобетонные блоки превосходят газобетон по всем ключевым параметрам за исключением теплопроводности. Однако в случае использования дополнительной теплоизоляции эта разница становится едва заметной. Что касается стоимости, цена керамзитобетона в целом на 25% ниже, чем у газобетона.

Однако в случае использования дополнительной теплоизоляции эта разница становится едва заметной. Что касается стоимости, цена керамзитобетона в целом на 25% ниже, чем у газобетона.

Заключение

Керамзитобетонные блоки по ГОСТ 6133-99 – бюджетный, прочный и устойчивый к негативным воздействиям стройматериал с широкой сферой применения. По части параметров он превосходит древесину, за счет чего все чаще используется для строительства бань и саун. Более того, его можно приготовить самостоятельно, но все же лучше заказывать готовые блоки в проверенной компании.

Плотность керамзитобетонных блоков, как одна из характеристик

02.11.2015

В основу керамзитобетонных блоков входит керамзит — гранулы из глины, изготавливаемые в печах под высокой температурой. Именно от составляющих элементов керамзитного блока зависит его прочность и долговечность. Показателем качества является величина плотности входящего в него керамзита.

Именно от составляющих элементов керамзитного блока зависит его прочность и долговечность. Показателем качества является величина плотности входящего в него керамзита.

Существует два типа: первая — истинная, вторая — удельная.

Истинная измеряется в м3 (кубических метрах) и является массой единицы объема керамзита в керамзитобетонной плите. От этой величины зависит удельный вес, который рассчитывается по формуле Pu = m/Va, где Pu — плотность, m — масса, Va — объем плотного состояния материала.

Это постоянный показатель, но из-за пористой структуры керамзита совершенно не подходит для реальных расчетов.

Удельная плотность является переменной величиной и рассчитывается исходя из вида сырья. Для гравия определяется в промежутке между 450-700 кг/м3. Керамзитный щебень имеет плотность от 600 до 1000 кг/м3, а керамзитобетонная смесь в сухом состоянии — 800 кг/м3.

Прочность и надежность керамзитобетонных блоков зависит от процента входящего в него керамзита, который обладает самой низкой плотностью из всех элементов строительного материала. Поэтому чем больше керамзита в блоке, тем меньше его плотность.

Поэтому чем больше керамзита в блоке, тем меньше его плотность.

При выборе керамзитобетонных блоков следует учитывать цель его использования. В строительстве домов или перекрытий лучше использовать блоки, в которых преобладает бетон. Это станет гарантией прочности будущего строения.

#керамзитоблоки

Предыдущая

Следующая

Статьи

16.03.2023

Виды кирпичей по методу формовки

Особенности кирпичиков пластической формовки. Полусухая формовка кирпичей. Габаритные размеры кирпичей.

20.02.2023

Виды кирпичей по типу наполнения

Выбор конкретных вариантов во многом зависит от назначения стройматериала. Назначение блоков с внутренними пустотами. Достоинства поризованных кирпичных изделий.

15.12.2022

Классификация кирпичей по материалам изготовления

Существуют различные виды кирпичей, которые классифицируются по разным признакам. Исходя из материала изготовления.

Исходя из материала изготовления.

Новости

12.06.2023

С праздником дня России!

Желаем развития, процветания, солнечных дней и красоты, а всем жителям – здоровья, счастья и отличного настроения!

14.05.2023

День Победы: праздник мужества и героизма

Поздравляем с Днём Победы! Пусть этот праздник будет для вас днём гордости за свою страну, уважения к ветеранам и памяти о погибших воинах.

01.05.2023

С Первомайским праздником!

Поздравляем с Первомаем! Желаем, чтобы этот праздник был для вас днем отдыха, веселья и радости в кругу близких и друзей.

насыпной и истинный, плотность керамзита фракцией 5-10 и 20 кг на м3, керамзит плотностью 400-600, другие варианты

- От чего это зависит?

- Все о насыпной плотности

- Другие типы плотности

Керамзит — универсальный теплоизоляционный материал. Он используется во многих строительных и ремонтных работах благодаря своим свойствам и доступности.

Он используется во многих строительных и ремонтных работах благодаря своим свойствам и доступности.

От чего это зависит?

Из керамзитоблоков достаточно легко построить дом, который будет обладать рядом положительных свойств, при этом его строительство будет экономичным. Такой материал прекрасно подходит для строительства бань и саун, поскольку обладает прекрасными теплоизоляционными свойствами и не позволяет стенам помещения, утепленного керамзитом, выходить из-под высокой температуры. С его помощью также прокладываются теплосети и водопроводные трубы, ведь керамзит защитит их от разрыва.

Этот материал подходит не только для строительства, но и используется в быту. Приятный внешний вид украсит садовый участок, если выложить из него дорожку. А еще керамзит используют для утепления корней деревьев и повышения урожайности, ведь из материала мелкой фракции можно сделать своеобразную дренажную систему. Это применение также подходит для комнатных растений, потому что сами гранулы очень легкие.

Наиболее подходящее применение определяется плотностью керамзита, которая, в свою очередь, будет зависеть от структуры материала. Существует несколько видов керамзита.

- В виде гравия. № Представляет собой округлую таблетку цвета глины. Основная область применения – строительство.

- В виде щебня. Такой материал получают после колки конгломератов керамзита. Используется в качестве добавки к бетону.

- В виде отсева или песка. Эти мелкие частицы являются промышленными отходами и используются в качестве пористого наполнителя.

Вторым фактором, влияющим на плотность, является фракция керамзита, которая различается в зависимости от внешнего вида. Есть три фракции для гравия.

- 20-40 мм. Щебень этой фракции характеризуется низкой насыпной плотностью и используется в качестве теплоизоляционного сыпучего материала для фундаментов, подвалов, а также чердачных перекрытий.

- 10-20 мм. Такой материал послужит отличным утеплителем для пола и крыши.

- 5-10 мм. Такой керамзит самый плотный по наполнению. Используется для утепления фасада или основания под теплый пол.

Кроме того, показатели плотности могут различаться в зависимости от технологии изготовления данного материала. Существует 4 способа производства керамзита.

- Сухой. Самый простой вариант, который следует использовать при условии, что глиняная основа однородна и не содержит дополнительных примесей. Глиняные камни измельчают, просеивают и отправляют в печи. При этом методе его влажность не может превышать 9%.

- Влажный. Этот метод заключается в получении суспензии, достигающей влажности 50% — глины, разбавленной водой. Через шламбассейн основа подается в печь, где формируются и высушиваются отходящими газами отдельные гранулы.

- Пластинчатый.

Основой в данном случае является глина, сформированная в гранулах, влажность которых колеблется от 18 до 20%. В таком виде она отправляется в печь. При этом на качество влияет форма и плотность гранул.

Основой в данном случае является глина, сформированная в гранулах, влажность которых колеблется от 18 до 20%. В таком виде она отправляется в печь. При этом на качество влияет форма и плотность гранул. - Порошок пластинчатый. Выполняется так же, как и обычная плита.

Отличие этих технологий заключается в предварительном измельчении глины до порошкообразного состояния.

Все о насыпной плотности

Измеряется в килограммах на кубический метр. Что касается керамзита, то насыпная плотность относится к весу гранул в определенном объеме. На качество этого материала влияют различные факторы, такие как насыпная плотность гранул, количество клеток в них, общая клеточность. Из-за влияния всех этих параметров нельзя точно говорить об удельных показателях плотности, так как она колеблется от 250 до 800 кг на м3.

Такой большой разброс объясняется наличием своей стоимости для каждой марки материала. Чтобы различать ту или иную группу, был введен специальный стандарт. Спереди пишется буква «М», а после нее ставится цифра. Если плотность керамзита чуть меньше определенного числа, то остается именно это. Например, если плотность материала чуть меньше 250 кг/м3, то такая партия будет называться М250, если она примерно равна 400, то М400. До М450 материал маркируется с интервалом 50, а вот после обозначается как М600, М700 и так далее. Определение марки по принципу указания насыпной массы конкретной партии проводят по ГОСТ 9757-90. Установленные правила гласят, что керамзитовый щебень и гравий по своей плотности должны варьироваться от 250 до 600 кг на м3, однако заказчик имеет полное право изменить эти нормы под свои нужды и заказать керамзит марки М700 или М800.

Чтобы различать ту или иную группу, был введен специальный стандарт. Спереди пишется буква «М», а после нее ставится цифра. Если плотность керамзита чуть меньше определенного числа, то остается именно это. Например, если плотность материала чуть меньше 250 кг/м3, то такая партия будет называться М250, если она примерно равна 400, то М400. До М450 материал маркируется с интервалом 50, а вот после обозначается как М600, М700 и так далее. Определение марки по принципу указания насыпной массы конкретной партии проводят по ГОСТ 9757-90. Установленные правила гласят, что керамзитовый щебень и гравий по своей плотности должны варьироваться от 250 до 600 кг на м3, однако заказчик имеет полное право изменить эти нормы под свои нужды и заказать керамзит марки М700 или М800.

К керамзитовым пескам предъявляются другие требования. Его насыпная плотность должна быть в пределах от 500 до 1000 кг/м3, при этом нижнее значение считается эталонным и может быть изменено ниже стандарта. Желательно не использовать материал выше марки М1000.

Желательно не использовать материал выше марки М1000.

Отсюда следует, что при выборе любой фракции наиболее предпочтительным по показателям будет керамзит, в котором гранулы весят меньше.

Прочие виды плотности

Помимо объемных индикаторов существуют и другие виды плотности, на которые стоит обратить внимание. Удельные и истинные показатели плотности важны при проведении необходимых расчетов. Удельный вес материала чаще всего учитывается в значении переменной. Его производительность варьируется в зависимости от консистенции выбранного материала.

Удельный вес может принимать следующие значения:

- для керамзитового гравия — от 450 до 700 кг на м3;

- для сухой смеси керамзитобетона — 800 кг на м3;

- на щебень из керамзита — от 600 до 1000 кг на м3.

Еще одной важной константой является истинный показатель плотности керамзита. Этот показатель характеризуется массой единицы объема уплотненного керамзита и обозначается как Pu.

Использование этого значения обязательно при определении удельного веса. Уравнение для его расчета следующее: вес сухого керамзита делится на его объем, при этом поры гранул в расчет не включаются.

Комментарий успешно отправлен.

Рекомендуется прочитать

Легкий бетон: Бетон с легким заполнителем, Газобетон, Бетон без фракций.

Большая часть легких бетонных смесей производится с использованием легких заполнителей . Прочность легких бетонов обычно находится в диапазоне от 0,3 Н/мм2 (44 фунтов на кв. дюйм) до 40 Н/мм2 (5800 фунтов на кв. дюйм), а содержание цемента — в диапазоне 13 фунтов/фут3 (200 кг/м3). Плотность заполнителя играет жизненно важную роль в прочности легкого бетона. Легкий бетон — это специальный бетон, плотность которого варьируется от 19 фунтов/фут3 (300 кг/м3) до 115 фунтов/фут3 (1850 кг/м3). Конструкционный легкий бетон собственный вес сравнительно легче обычного бетона, а также обладает достаточной прочностью для строительных конструкций.

С точки зрения теплопроводности легкий бетон является превосходным материалом.

Для условий агрессивного климата, где необходимо установить кондиционер, необходим тепловой комфорт. Это достигается за счет использования легкого бетона, а также малой энергоемкости для него.

При производстве легкого бетона образуется меньше промышленных отходов, таких как неиспользованный клинкер, летучая зола, шлак и т. д., поэтому затраты на утилизацию также низки.

Методы изготовления легкого бетона:

Как правило, на практике изготовление легкого бетона достигается за счет включения воздуха в бетон. Это достигается следующими способами:

- Мы можем использовать ячеистый пористый или легкий заполнитель вместо обычных минеральных заполнителей.

- Путем аэрации бетона газом или пузырьками воздуха в минерале получается газобетон.

- Бетон будет легким, если исключить фракцию песка. Это известно как «бетон без штрафов».

В настоящее время легкий бетон становится все более популярным элементом конструкции. Конструкционный легкий бетон имеет собственный вес сравнительно легче, чем обычный бетон, и имеет достаточную прочность для конструкционных конструкций.

Конструкционный легкий бетон имеет собственный вес сравнительно легче, чем обычный бетон, и имеет достаточную прочность для конструкционных конструкций.

Элемент конструкции из легкого бетона

Классификация легкого бетона:

В зависимости от использования и применения L.W.C. классифицируется как конструкционный легкий бетон ( ASTM C 330-82a ), бетон для каменной кладки ().0017 ASTM C 331-81 ), изоляционный бетон ( ASTM C 332-83 ).

В соответствии со стандартом ASTM прочность на сжатие конструкционных легких бетонов должна быть выше 2500 фунтов на квадратный дюйм (17 МПа).

Легкий бетон на основе метода производства классифицируется следующим образом: 0017 Бетон без фракций.

Из-за этого легкий бетон и газобетон находят больше применения, чем бетон без мелких частиц.

Новое для вас: Типы опалубки (опалубки) для строительства и применения бетона

Газобетон обычно используется для изоляционных целей , но иногда также используется в конструкционных целях в сочетании со стальной арматурой. Для разработки легких бетонов используются легкие промышленные заполнители различного качества: Leca (керамзит), Aglite (керамзит), Lytag (спекшийся пылеугольный зольный топливный), Hydite (керамзит).

Для разработки легких бетонов используются легкие промышленные заполнители различного качества: Leca (керамзит), Aglite (керамзит), Lytag (спекшийся пылеугольный зольный топливный), Hydite (керамзит).

Прежде чем перейти к подробностям LWC, здесь мы обсудим Легкие заполнители .

В следующих таблицах показана группа легкого бетона :

Табл. 1. Различные категории легкого бетона:

| Безмелкий бетон | Бетон с легким заполнителем | Газобетон | |

| Химическая аэрация | Fo Насыпная смесь | ||

| Гравий | Клинкер | Алюминиевый порошковый метод | Исполненная пена |

| Щебень | Вспененный Шлак | Метод перекиси водорода и хлорной извести | Воздухововлекающая пена |

| Грубый клинкер | Керамзит | Выполнен пенопласт и зола-унос. | |

| Спеченный Зола пылевидного топлива | Вспененный сланец | ||

| Вспененный сланец | Спеченный P | ||

| Вспененный шлак | Вспученный вермикулит | ||

| Перлит вспученный | |||

| Пемза | |||

| Органический заполнитель |

Табл. 1. Различные категории легкого бетона:

Легкий заполнитель:

Легкий бетон делится на группы: натуральный легкий заполнитель, и искусственный легкий заполнитель.

Натуральные заполнители:

Натуральный легкий заполнитель можно найти повсюду в разном качестве. Все это не используется для легкого бетона. Эта пемза является наиболее используемой. Ниже приведены некоторые легкие заполнители, которые подходят для конструкционных и коммерческих LWC.

Пемза:

Приемлемым свойством пемзы является достаточно легкость и достаточно необычность. Поскольку эта порода возникла в результате вулканического взрыва, ее легкость обусловлена взрывом газа из горячей расплавленной лавы во время взрыва из-под земного гребня.

Светлый или почти белый цвет с текстурой ячейки, связанной с метрами. Пемза используется с более старшего возраста даже в римских постройках. Физические пропорции пемзы: Насыпная плотность от 30 фунтов/фут3 до 50 фунтов/фут3 (500 кг/м3-800 кг/м3), сухая плотность бетона от 75 фунтов/фут3 до 280 фунтов/фут3 (1200 кг/м3-4500 кг/м3).

Диатомит:

Диатомит образуется из остатков микроскопических водных растений, называемых диатомовыми водорослями. Это гидратированный аморфный кремнезем. В конце концов водные растения откладываются под глубокое дно океана. Впоследствии дно океана поднимается в течение длительного периода времени, и диатомовая земля становится доступной на суше. Средняя масса чистого диатомита 450 кг/м3. Искусственный легкий заполнитель также можно спекать во вращающейся печи с использованием диатомита.

Средняя масса чистого диатомита 450 кг/м3. Искусственный легкий заполнитель также можно спекать во вращающейся печи с использованием диатомита.

Шлаки :

Шлаки немного слабее, чем пемза. Это легкий заполнитель темного цвета вулканического происхождения.

Опилки :

Опилки производятся из древесины хвойных пород. Добавление извести в смесь примерно от 1/3 до ½ объема цемента с опилками будет противодействовать этому. Это только для опилок из хвойных пород, а когда из опилок лиственных пород то, как кипяток, так и растворы железного купороса применялись для удаления действия дубильных веществ. В смеси опилок практическое соотношение цемента и опилок составляет от 1:2 до 1:3. Использование опилок: в настоящее время опилкобетон используется в производстве сборных железобетонных изделий, бесшовных полов и кровельной черепицы, бетонных блоков для удержания гвоздей.

Для изготовления сборных блоков древесную стружку смешивают с портландцементом или гипсом для получения фибробетона. Этот продукт используется для стеновых панелей в акустических целях.

Этот продукт используется для стеновых панелей в акустических целях.

Рисовая шелуха:

Легкий бетон для специальных целей может быть изготовлен из рисовой шелухи, арахисовой шелухи и багассы.

Таблица. 2. Классификация естественного легкого заполнителя и искусственного легкого заполнителя

| Натуральный легкий заполнитель | искусственный легкий заполнитель |

| Пемза | Искусственный пепел |

| Опилки | Керамзит и сланец |

| Рисовая шелуха | Зола-уноса спеченная |

| Вермикулит вспученный | |

| Перлит вспученный | Гранулы Thermo Cole |

Искусственный заполнитель:

Кирпичные биты:

В местах отсутствия натуральных заполнителей или очень дорогих материалов используются кирпичные биты. Бетон, изготовленный из кирпичного битумного заполнителя, не совсем легкий заполнитель, но его вес немного меньше, чем у обычного бетона. Кирпичный заполнитель изготавливается из слегка перегоревшего кирпича. Иногда для изготовления жаростойких бетонов используют кирпичный битумный заполнитель в сочетании с высокоглиноземистым цементом.

Бетон, изготовленный из кирпичного битумного заполнителя, не совсем легкий заполнитель, но его вес немного меньше, чем у обычного бетона. Кирпичный заполнитель изготавливается из слегка перегоревшего кирпича. Иногда для изготовления жаростойких бетонов используют кирпичный битумный заполнитель в сочетании с высокоглиноземистым цементом.

Зола, клинкер и мелочь:

Частицы, полученные в результате сжигания угля или частично расплавленные или спеченные, представляют собой шлак, клинкер и мелочь. Основным свойством шлака является высокая усадка при высыхании и подвижность влаги.

Зола используются:

- Для строительных блоков для перегородок,

- Выполнение стяжки плоских крыш и оштукатуривание.

Наличие чрезмерного количества несгоревших частиц угля делает клинкер или шлаковые заполнители непрочными. Собственно, непрочность бетона с таким заполнителем связана с расширением углей при увлажнении и сужением при высыхании.

Вспененный шлак:

Вспененный шлак представляет собой такой тип легкого заполнителя, который является побочным продуктом тушения доменного шлака при производстве чугуна. К пеношлаку предъявляются следующие требования:

К пеношлаку предъявляются следующие требования:

- Из него должны быть удалены тяжелые примеси.

- Летучие примеси, такие как кокс или уголь, не должны содержаться в нем.

- Из него следует удалить сульфат.

Вспененный шлак производится в черной металлургии.

Использование вспененного шлака :

- Он используется в производстве готовых строительных блоков и панелей для перегородок.

- Вспененный шлак используется в производстве мелких элементов конструкций и сборного легкого бетона при контроле плотности.

- Вспученная глина:

Это ячеистая структура, образованная охлаждением определенного материала, такого как стекло или сланец, который нагревается до начальной температуры плавления. Промышленный продукт некоторых названий вспученной глины: « Hydrite» , « Rocklite », « Gravelite », « Leca », « Agilite », « Kermizite ».

Агломератная летучая зола (пылевидная топливная зола)

Агломератная летучая зола в настоящее время является широко используемым конструкционным легким заполнителем. Его торговое название «Литаг». Этот материал имеет очень высокое отношение прочности к плотности и низкую усадку в сухом состоянии. Летучая зола представляет собой остаток от сжигания пылевидного угля. Летучая зола смешивается с рассчитанным количеством воды для получения таблеток, а затем спекается при температуре от 1000 ⁰C до 1200 ⁰C. Этот процесс аналогичен производству портландцемента.

Вспученный вермикулит:

Необработанный вермикулит представляет собой пластинчатый насыщенный слюдяной минерал. Бетон, изготовленный с использованием этого заполнителя, имеет очень низкую плотность и низкую прочность.

Применение вермикулита в бетоне имеет следующие цели: изоляционные цели, изготовление блоков, применяются для монолитных стяжек крыш и полов, плит и плитки для звукоизоляции, а также для теплоизоляции. Этот продукт можно легко разрезать, распилить, прибить гвоздями или привинтить. Трубы-оболочки, по которым проходят трубы пара или горячей воды, могут быть изготовлены из пустотелых бетонных блоков из вермикулита.

Этот продукт можно легко разрезать, распилить, прибить гвоздями или привинтить. Трубы-оболочки, по которым проходят трубы пара или горячей воды, могут быть изготовлены из пустотелых бетонных блоков из вермикулита.

Вспученный перлит:

Вспученный перлит представляет собой легкий ячеистый материал с плотностью от 30 до 240 кг/м3. Это тип натуральной вулканической стекловидной пемзы, которую измельчают и нагревают до температуры плавления от 900 до 1100 ⁰C для получения желаемого продукта. Этот материал измельчается в различные формы и используется в легком бетоне. Он также используется для изоляционного бетона.

Краткое описание трех типов легкого бетона:

1. Бетон с легким заполнителем:

Большая часть легкого бетона производится с использованием легких заполнителей. Прочность легких бетонов обычно находится в диапазоне от 44 фунтов на квадратный дюйм (0,3 Н/мм2) до 5800 фунтов на квадратный дюйм (40 Н/мм2), а содержание цемента в диапазоне (13 фунтов/фут3) 200 кг/м3. Плотность заполнителя играет жизненно важную роль в прочности легкого бетона. Кроме того, на прочность бетона влияют пористость заполнителя, фракция заполнителя, водоцементное отношение, степень уплотнения.

Плотность заполнителя играет жизненно важную роль в прочности легкого бетона. Кроме того, на прочность бетона влияют пористость заполнителя, фракция заполнителя, водоцементное отношение, степень уплотнения.

Удобоукладываемость бетона с легким заполнителем может быть улучшена путем добавления избытка мелких материалов, пуццоланового материала или путем смешивания других добавок-пластификаторов.

Иногда вместо дробленого песка также используется природный песок, чтобы улучшить удобоукладываемость и снизить потребность в воде.

Обычный состав смеси так же сложен в использовании, как и состав с легким заполнителем, поскольку он обладает высокой и быстрой поглощающей способностью. Но использование гидроизоляционного покрытия, такого как битумное покрытие, улучшает его свойства.

Армирование в железобетоне легким заполнителем покрывается антиабсорбирующим компонентом или бетон должен быть оштукатурен на поверхности обычным раствором для уменьшения проникновения влаги и воздуха, так как легкий бетон относительно пористый.

Легкий конструкционный бетон:

В настоящее время легкий конструкционный бетон является востребованным материалом для строительства, поскольку легкий бетон достаточной прочности, используемый в сочетании со стальной арматурой, более экономичен, чем обычный бетон. Конструкционный легкий бетон имеет прочность в диапазоне: прочность на сжатие в течение 28 дней более 17 МПа и удельный вес в течение 28 дней (сухой на воздухе) менее 1850 кг/м3. Этот бетон изготавливается с полностью легким заполнителем или в сочетании с легким заполнителем с заполнителями нормальной массы. В обычной практике обычный песок в виде мелкозернистого и легкого крупнозернистого заполнителя менее 19мм используются для изготовления бетона под названием «Легкий бетон с песком».

Плотность легких бетонных смесей:

Состав легких бетонных смесей обычно составляется пробными смесями. Из-за высокого значения абсорбции, различного удельного веса и содержания влаги в легком заполнителе. Таким образом, метод расчета состава смеси следует, в общем случае, тяжелые бетонные смеси трудно использовать в легких бетонных смесях.

Изменение водопоглощения является основной проблемой при расчете пропорций смеси.

Этот тип заполнителя иногда становится насыщенным перед смешиванием, тогда вода, используемая для смешивания, становится неиспользованной водой. Использование заполнителя с высокой абсорбцией затрудняет получение удобоукладываемой и вместе с тем связной смеси, а также ее морозостойкость ниже.

Процедура смешивания:

Процедура смешивания легкого бетона отличается для разных типов заполнителей. В обычной практике заполнитель смешивают примерно с 2/3 воды затворения в течение времени до одной минуты после добавления цемента, который представляет собой уравновешивающую конструкционную легкую бетонную смесь.

Рис. Связь между водоцементным отношением и прочностью на сжатие для бетона с легким заполнителем.

Процесс осуществляется непрерывно до требуемой однородности, обычно для ее достижения требуется до 2 и более минут. Чтобы свести к минимуму деградацию изоляционного бетона, в конце добавляют заполнители.

2. Газобетон:

Внешний агент, такой как воздух или газ, вводят в суспензию, состоящую из портландцемента или извести, которые используются для производства газобетона. А затем эту смесь измельчают с кремнеземистым наполнителем для получения однородной ячеистой структуры после схватывания и затвердевания.

Легкий бетон-газобетон_автоклавный_бетон_detail

Другие названия газобетона, пенобетона или ячеистого бетона. Обычно на рынке доступен газобетон марки Siporex .

- Процесс производства газобетона:

- Путем использования определенной химической реакции газ смешивается в массе в жидком или пластичном состоянии.

- Бетонный раствор смешивается со стабильной пеной для придания бетону аэрации.

Шлам смешивается с порошкообразным металлом (например, Алюминиевый порошок ), который выделяет огромное количество газообразного водорода во время гидратации. Этот водород составляет клеточную структуру. Этот процесс используется для производства большого количества газобетона на заводе.

Этот процесс используется для производства большого количества газобетона на заводе.

В другом методе цементная летучая зола или измельченный песчаный раствор смешиваются с пеной, которая образует ячеистую структуру.

Метод пенобетона используется только для небольшого уменьшения или для работ на месте, где можно принять допуск на небольшое изменение размера. Но мы можем сделать любое желание плотности с помощью этого метода.

Свойства и применение газобетона:

- Газобетон имеет низкую плотность и высокую теплоизоляцию.

- Его плотность находится в диапазоне от 300 кг/м3 до 800 кг/м3.

- В целях изоляции используется марка с более низкой плотностью.

- Для изготовления строительных блоков или несущих стен используются марки средней плотности, эти элементы используются в качестве конструктивных элементов в сочетании со стальной арматурой.

3. Бетон без фракций:

Третий способ изготовления легкого бетона заключается в удалении мелких фракций заполнителей из обычного бетона. Основными компонентами немелкозернистого бетона являются крупные заполнители, цемент и вода. В этом процессе используется заполнитель одного размера, проходящий через 20 мм и удерживаемый на размерах 10 мм.

Основными компонентами немелкозернистого бетона являются крупные заполнители, цемент и вода. В этом процессе используется заполнитель одного размера, проходящий через 20 мм и удерживаемый на размерах 10 мм.

Состав смеси для бетона без фракций:

Заполнители, используемые в этом бетоне, в основном проходят и задерживаются на 10 мм и смешиваются с соотношением заполнитель/цемент от 6:1 до 10:1. Параметры, контролирующие прочность в бетоне без мелких частиц, — это водоцементное отношение, соотношение заполнителя и цемента и плотность бетона. На рис. ниже показана взаимосвязь между этими параметрами.

Водоцементное отношение для этого бетона соответствует нашим требованиям к консистенции и находится в диапазоне от 0,38 до 0,52. Низкое водоцементное отношение приводит к неадгезивности частиц.

Если водоцементное отношение больше 0,52, то при вибрации бетонный раствор падает на дно, а пустоты в донной части полностью заполняются между заполнителями и образуют на дне слой высокой плотности.

На практике опытный визуальный осмотр и метод проб и ошибок обычно используются для оценки водоцементного отношения.

Плотность безмелкого бетона составляет 360 кг/м3 с легкими заполнителями, но от 1600 до 1900 кг/м3 с использованием обычных заполнителей.

Для уплотнения при заливке бетона наилучший результат дает простой стержневой метод, но механический или вибрационный методы не используются.

Вышеуказанные простые методы уплотнения не оказывают сильного бокового усилия на опалубку. Прочность на сжатие бетона без мелких частиц через 28 дней находится в диапазоне от 1,4 МПа до примерно 14 МПа.

Лучше использовать деформированный стержень, а на армированную поверхность наносить цементную пасту, т.к. в безмелкозернистом бетоне прочность сцепления очень низкая. В бетоне без фракций заполнители и связки заполнителей связаны очень тонким слоем пасты, поэтому его усадка при высыхании невелика. Там, где природный песок недоступен, бетон без мелкой фракции является одним из лучших материалов для использования.

Применение безфракционного бетона:

Ниже приведены области применения безмелкозернистого бетона:

- Для одноэтажных и многоэтажных зданий литые наружные стены безмелкозернистого бетона используются в коммерческом производстве.

- Может использоваться для временных строительных элементов из-за низкой стоимости.

- Бетон без фракций используется для эстетичных строительных деталей.

- Этот бетон используется для теплоизоляции наружных стен.

Преимущества легкого бетона:

- Уменьшает собственную нагрузку.

- Из-за меньшего веса препятствует продвижению здания, а также снижает затраты на транспортировку и погрузку-разгрузку. В случае слабого грунта и высокой конструкции вес фундамента является основным фактором безопасной конструкции.

- Легкий бетон дает меньший вес стен и перекрытий, что снижает нагрузку на балки и кулоны в каркасной конструкции, это экономичная конструкция.

Плюсы – высокая прочность и устойчивость к сильным механическим нагрузкам. К недостаткам относится дороговизна и большой вес, что усложняет процесс строительства.

Плюсы – высокая прочность и устойчивость к сильным механическим нагрузкам. К недостаткам относится дороговизна и большой вес, что усложняет процесс строительства. По этой же причине блоки не подходят для размножения плесени.

По этой же причине блоки не подходят для размножения плесени. Миф связан с тем, что далеко не всегда блоки имеют идеальную геометрическую форму. Если заказывать стройматериалы у проверенного поставщика, с возведением стен и перекрытий не возникнет проблем, а расходы раствора будут не больше, чем при строительстве здания из того же газобетона.

Миф связан с тем, что далеко не всегда блоки имеют идеальную геометрическую форму. Если заказывать стройматериалы у проверенного поставщика, с возведением стен и перекрытий не возникнет проблем, а расходы раствора будут не больше, чем при строительстве здания из того же газобетона.

Основой в данном случае является глина, сформированная в гранулах, влажность которых колеблется от 18 до 20%. В таком виде она отправляется в печь. При этом на качество влияет форма и плотность гранул.

Основой в данном случае является глина, сформированная в гранулах, влажность которых колеблется от 18 до 20%. В таком виде она отправляется в печь. При этом на качество влияет форма и плотность гранул.