Соединение брусков под прямым углом между собой

Деревянный брус – популярный материал для строительства. Востребован при сооружении жилых домов, хозпостроек, загонов для животных, малых конструкций – лестниц, качелей, веранд и беседок в саду. При строительстве брус нужно соединять друг с другом. Существуют немало способов это сделать.

Содержание

- Описание и область применения бруса

- Виды крепежных изделий

- Способы продольного соединения

- Способы углового соединения

- С остатком

- Без остатка

- Т-образное соединение бруса

- Рекомендации по выбору способа стыковки

Описание и область применения бруса

Брус – вид стандартного пиломатериала, получаемый распиливанием древесного ствола вдоль. От доски брус отличается пропорциями: здесь толщина сравнима с шириной, но заметно меньше длины. Сечение квадратное или прямоугольное.

По способу обработки брус делят на 4 вида:

- двухкантный – отличается и выравнивается только с двух противоположных вертикальных сторон;

- трехкантный – материал обработан с 3 сторон;

- четырехкантный – все стороны бруска ровные и гладкие, правильной формы;

- калиброванный – материал из самой сухой древесины, обработанный с 4 сторон, отличающийся максимально точными размерами.

Двухкантный Трехкантный Четырехкантный Калиброванный

Первые 2 типа используются для строительства хозпостроек, бань, гаражей. 4-кантный востребован при строительстве жилья и малых архитектурных конструкций. Из калиброванного – самого дорогого материала – сооружают постройки, которые должны соответствовать самым высоким эстетическим критериям.

Брус различают и по методу изготовления.

- Профилированный – брус квадратного или прямоугольного сечения, вырезанный из ствола. Самый популярный вариант для стройки жилых домов.

- Оцилиндрованный – 1 или 2 стороны пиломатериала имеет округлую форму, имитирующую бревно. Оцилиндрованный вариант используют для сооружения домов в русском стиле.

- Клееный – его получают склеиванием фрагментов разной длины. Здесь древесные волокна направлены в разные стороны. Такой брус не дает усадки и совершенно нечувствителен к влаге, так что активно используется в строительстве и в производстве мебели.

Однако теряет другое преимущество дерева: он не может выводить избыток влаги из дома наружу.

Однако теряет другое преимущество дерева: он не может выводить избыток влаги из дома наружу.

Клееный Оцилиндрованный Профилированный

Профилированный

61.76%

Оцилиндрованный

21.32%

Клееный

16.91%

Проголосовало: 136

Валера

Голос строительного гуру

Задать вопрос

Характеристики древесных пород сильно отличаются, так что брус выбирают с учетом породы дерева. Для балок перекрытия берут прочный материал, не подверженный гниению и долговечный – дуб, например. Для лестниц и ограждений используют плотную древесину, наподобие бука, дуба, но можно брать и менее устойчивую к действию воды – сосну, вишню, орех. Для сооружения пристани или открытой веранды годится только стойкая к сырости и деформациям древесина – лиственница, например.

Виды крепежных изделий

Соединение брусков под прямым углом выполняется разными методами. На деле все они разделяются на 2 типа: с применением дополнительного крепежа и без него. Связано это с тем, что крепление для таких стыковок выполняется из металла, а свойства последнего сильно отличаются от характеристик дерева.

Связано это с тем, что крепление для таких стыковок выполняется из металла, а свойства последнего сильно отличаются от характеристик дерева.

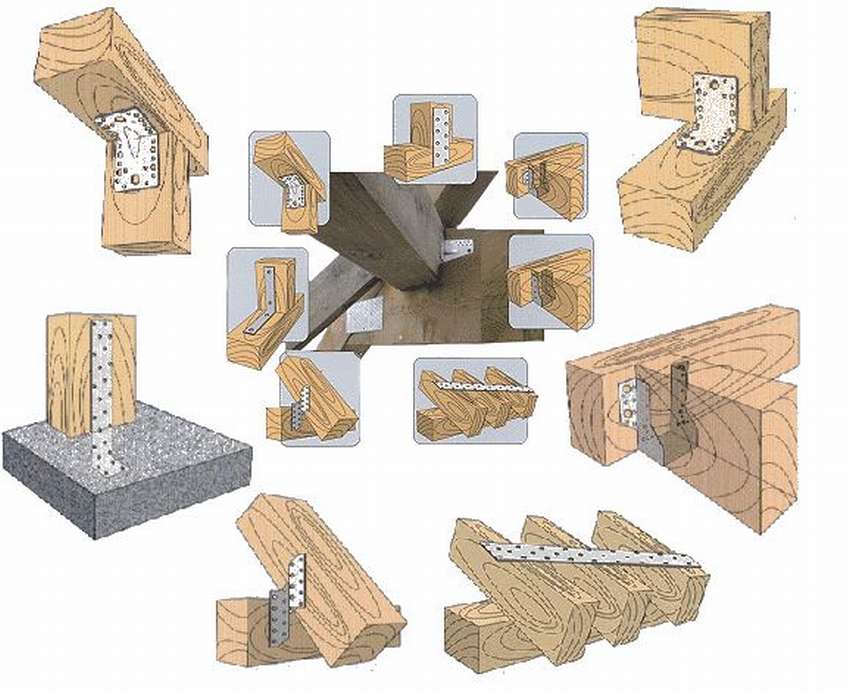

Уголок – универсальный крепеж. Бруски устанавливают под 90 градусов при любом соотношении длины, с одной или обеих сторон ставят металлический уголок и фиксируют его саморезами, гвоздями или винтами. Поскольку выпускаются детали с разным наклоном между пластинами, можно закрепить бруски под любым нужным углом.

На венцах срубов могут использоваться фигурные стальные пластины, железные скобы.

Сборка без уголков более распространена, хотя и требует большего опыта и умений, качественной опоры. При этом в одном или двух брусках проделывают пазы и вставляют элементы так, чтобы они образовали одно целое. Благодаря разнородной структуре дерева при сцеплении возникает очень большая сила трения, поэтому крепеж получается очень надежным, как цельное бревно изначального диаметра.

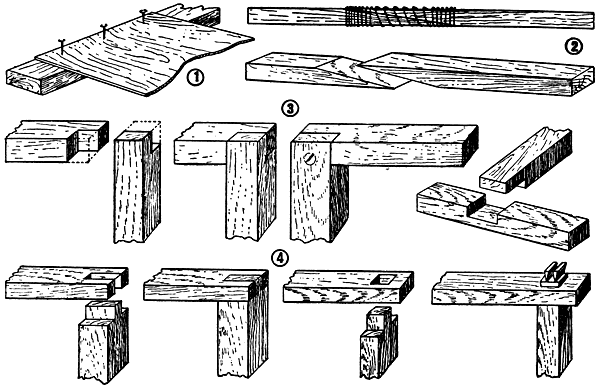

Способы продольного соединения

Соединение брусков из древесины (сращивание) возможно в продольном направлении для удлинения элемента и в поперечном для увеличения заготовки. Чтобы состыковать балки в длину, предлагают следующие технологии.

Чтобы состыковать балки в длину, предлагают следующие технологии.

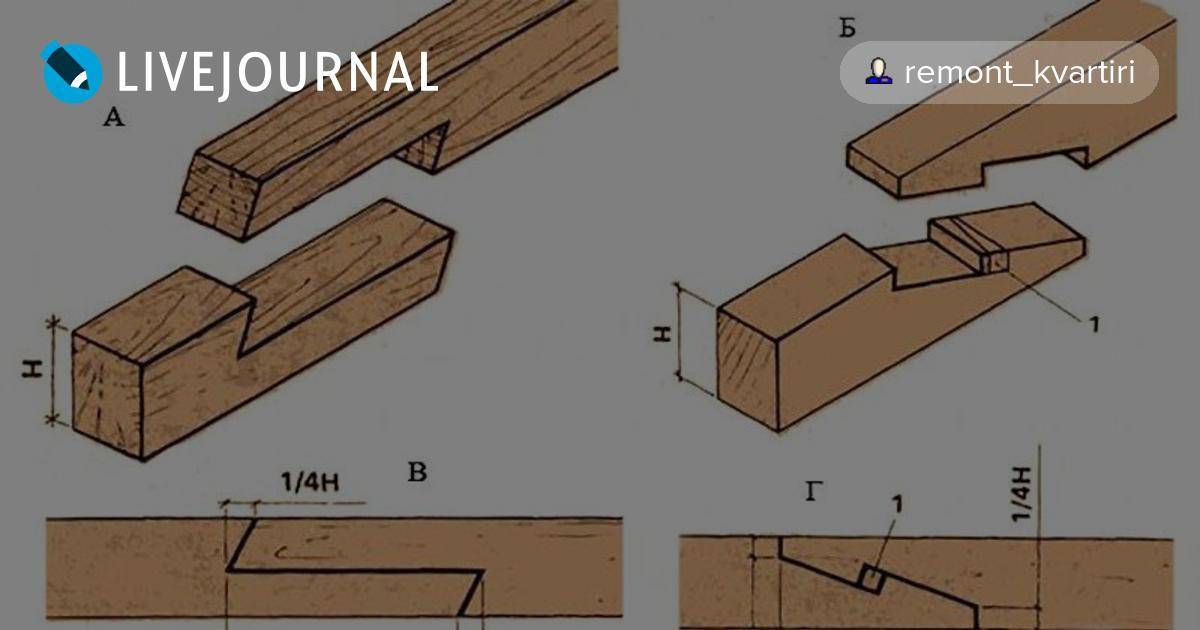

- На коренной шип – в торцах элементов вырезают шип и паз и соединяют. Им рекомендуется придать форму трапеции – «ласточкин хвост». Такой вариант исключает возможность горизонтальных колебаний.

- Продольный на нагелях – в торцах бруса вырезают пропилы. Затем в получаемый паз забивают шпонку. Эту деталь делают из породы более твердого дерева. Для надежности шпонку смазывают клеем. Затем второй брус буквально набивают на планку встык с первым.

- «В полдерева» – на торцах делают более сложный распил с углом в 90 градусов и глубиной в половину толщины бруса. При продольном соединении сцепление нужно дублировать шпонкой. Для этого в месте стыковки высверливают отверстие и после совмещения брусьев забивают в него деревянную шпонку или нагель для фиксации. Можно продублировать крепеж металлическими скобами.

- Способ косого замка – сначала концы брусков спиливают под углом.

Угол небольшой, поэтому спил получается достаточно длинный. Затем в верхней части вырезают углубление прямоугольной формы и под некоторым углом. Получается комбинация идеального углубления и выступа. То же самое проделывают со вторым брусом. Чтобы срастить элементы, высверливают отверстие под крепеж и забивают в него деревянную шпонку. Замковый метод сложный, но соединение обеспечивает очень прочное.

Угол небольшой, поэтому спил получается достаточно длинный. Затем в верхней части вырезают углубление прямоугольной формы и под некоторым углом. Получается комбинация идеального углубления и выступа. То же самое проделывают со вторым брусом. Чтобы срастить элементы, высверливают отверстие под крепеж и забивают в него деревянную шпонку. Замковый метод сложный, но соединение обеспечивает очень прочное.

Удлинить брус с помощью металлического крепежа невозможно.

Способы углового соединения

Угловое соединение бруса между собой, с одной стороны, проще, так как сцепление здесь намного лучше; с другой – сложнее, так как предполагает вырезание множества пропилов и шипов разной формы.

Различают 2 основных технологии.

- «В чашу» – точнее говоря, с остатком. В этом случае после скрепления какая-то часть бруса остается снаружи угла. Отличается повышенной жесткостью соединения.

- «В лапу» – или без остатка.

Угол выглядит ровным если брус скрепить таким образом.

Угол выглядит ровным если брус скрепить таким образом.

Способ выбирают с учетом параметров материала и геометрии всей постройки. Например, соединять оцилиндрованный брус в углах избы «в лапу» не имеет никакого смысла.

С остатком

Такая стыковка бруса выполняется за счет замочного паза. По их числу и типу различают 3 варианта.

- Одностороннее соединение – на одном брусе выбирают паз с сечением, равным сечению второго бруса, но меньшей глубины. Второй элемент просто вставляют в первый. Метод вполдерева прост и надежен.

- Двустороннее в курдюк – пропил делают в обоих брусках и делают укладку из паза в паз. Получается двустороннее крестообразное крепление, одинаково прочное по обоим направлениям.

- Четырехстороннее в охряп – изменяют форму бруска ближе к концу так, чтобы при соединении они укладывались в выемку, но каждый следующий элемент возвышался над плоскостью стыковки. В этом случае бруски соединяются и удерживаются силой сцепления жестче с 4 сторон.

Чем сложнее способ стыковки и рубки, тем больше подготовки и расчетов он требует. Появляются так же вопросы с влажностью самого бруса и точностью разметки.

Без остатка

Крепить под прямым углом можно и без остатка. Вариантов здесь немало.

- «В полдерева» – как и при продольном соединении, на концах брусков выпиливают пропилы глубинно в половину толщины. Материал укладывают друга в друга пазом в паз и получают прочное скрепление. Можно усилить его шпонкой. В этом случае в верхней части пропила проделывают еще один, маленького размера, и при стыковке вбивают в полученное отверстие шпонку, что позволяет избежать щелей со временем.

- Встык – незатейливый крепеж на скобы или пластины. Дерево не обрабатывается, а попросту укладывается с плотным прижимом торцов и фиксируется уголками, порой даже саморезами. Такой крепеж нужно дублировать уплотняющим материалом, поскольку стыки невозможно сделать достаточно плотными.

- Коренной шип – в одном элементе, любом, выпиливают паз, в другом – шип такого же размера. При соединении шип входит в паз, буквально сращивая элементы. Технология обеспечивает полное сохранение тепла. Допускается дублирование деревянными панелями.

- «Ласточкин хвост» – напоминает метод «в полдерева», но пазы делают стамеской трапециевидной формы. Рассчитать их и сделать сложнее, но при этом увеличивается площадь сцепления и прочность с устойчивостью стыковки.

- «В лапу» – на торец бруса делают присек, что является характерной чертой такого соединения. Пазы делают примерно в половину толщины и с наклонными плоскостями против смещения. Они чуть проще, чем «ласточкин хвост». Такой вариант советуют использовать при сооружении межкомнатных перегородок смежных помещений, поскольку этот угол легко продувается за недостаточной герметичностью.

Промышленным путем в брусках делают пазы и выступы более сложной формы.

Однако для этого требуется специальное оборудование.

Т-образное соединение бруса

К такому соединению прибегают при сооружении и возведении качественных стен внутри дома и сопряжении их с внешними или между собой.

- Полусковородная – на перпендикулярном брусе выпиливают выступ с одной ровной стороной и с другой в виде трапеции. Толщина примерно в половину бруска. В сопрягаемом элементе – паз такого же размера и конфигурации.

- Замочный паз – в боковых брусках вырезаются пропилы для шпонки. При стыковке шпонку забивают в отверстие, и она удерживается соединением.

- Сковородная – выступ в перпендикулярном бруске делают симметричной трапециевидной формы. Стыковка сложнее, так как для вбивания перпендикулярного элемента в основной брусок требуется усилие. Зато крепеж надежный.

- Прямой паз на коренном шипе – трехсторонняя стыковка. В торце перпендикуляра делаю запил сложной формы и с мелкими пазами по обоим сторонам.

Два бруса основной стены стыкуют с перпендикуляром ребром так, чтобы образовать с внешней стороны одну плоскость. Удержание происходит за счет вхождения шипов в пазы перпендикуляра.

Два бруса основной стены стыкуют с перпендикуляром ребром так, чтобы образовать с внешней стороны одну плоскость. Удержание происходит за счет вхождения шипов в пазы перпендикуляра.

В жилище не рекомендуется заменять Т-образную стыковку крепежом на уголок. Последний выглядит крайне неэстетично.

Рекомендации по выбору способа стыковки

Способ вырубки выбирают в зависимости от нагрузки на узел

Выбор метода зависит от нагрузки, которая будет осуществляться на узел. Последнее зависит от погодных условий, этажности здания и особенностей грунта.

- Если на угол бруса или стену действует, в основном, сила сжатия, предпочтительнее способ «в полдерева». Он достаточно простой и вполне надежный в этом случае.

- Если стена подвергается разрывающей силе, стыковать лучше на прямой накладной замок, коренной шип. Подойдет и «ласточкин хвост».

- При высоких нагрузках на изгиб выбирают «косой замок». Он сложнее, но позволяет нивелировать разнонаправленные нагрузки.

В месте стыковки, на гранях с наружной стороны стены, брус скругляют, чтобы в пазах не накапливалась вода.

Как скрепить брус между собой своими руками?

Прежде чем приступить к возведению дома или бани из бруса своими руками нужно изучить теоретическую часть вопроса. А в частности, усвоить правила правильного крепления деревянного бруса. Дальше, больше, необходимо закрепить свои знания на практике. Получив определенные навыки, можно приступать к строительству дома сруба. А опыт придет во время выполнения работ. Если вы еще не знаете какое количество кубов пиломатериал вам нужно, рекомендуем вам воспользоваться этим строительным калькулятором дома из бруса.

Содержание

- Скрепление бруса: инструмент

- Способы углового соединения бруса

- Соединение угла с остатком «в обло» или «в чашу»

- Соединения без остатка

- Встык

- Угловые соединения при помощи шпонок

- Замок « в коренной шип»

- Крепление «в полдерева»

- Скрепление «в лапу»

- Соединение «Ласточкин хвост»

- Способы продольного соединения

- Металлические крепежи для бруса

- Сложный крепеж

- Простой крепеж

- А так же можете посмотреть видео Крепление бревен нагелями

Скрепление бруса: инструмент

Соединение бруса не самое трудное и тяжелое занятие. Но подготовиться следует. Для этого потребуется:

Но подготовиться следует. Для этого потребуется:

Мерительный инструмент (рулетка, уголок столярный, уровень) и карандаш, с их помощью выполняется разметка образующих поверхностей крепления.

Пила, возможно, ручная электроножовка

или цепная с электроприводом,

но лучше воспользоваться механизмом с бензиновым двигателем;

Молоток, дрель и шруповерт.

Способы углового соединения бруса

Теперь, когда все готово, определяемся в каких случаях, необходимо прибегнуть к соединению бруса. Таких моментов два:

- при устройстве углов в будущем срубе;

- при недостаточной длине приобретенного бруса.

А способы такого крепления самые разнообразные. Выбор того или иного метода крепления зависит конкретной ситуации и решения мастера. Стыкование бруса во многом отличается от соединения бревенчатых конструкций. Наше время современных технологий дедовские приемы крепления пиломатериалов постоянно совершенствуются. Наиболее популярны два способа фиксации: с остатком, и без.

Наиболее популярны два способа фиксации: с остатком, и без.

Рассмотрим оба варианта.

Соединение угла с остатком «в обло» или «в чашу»

Такой метод заключается в использовании замочных пазов. Они могут быть одно-, двух-, и четырёхсторонними.

Односторонний паз получается в результате перпендикулярного надпила с верхней стороны бруса. Ширина, которого должна соответствовать поперечному сечению бруса.

Методика выпиливания двухстороннего паза предполагает пропил бруса с двух противоположных сторон верхней и нижней. Величина глубины пропила равняется четвертой части стороны перпендикулярного сечения. Этот способ дает качественное соединение, но требует высокой квалификации исполнителя.

Название четырехстороннего паза, говорит само за себя. В этом случае пропилы осуществляются со всех сторон. Этот метод дает надежную фиксацию, срубы, изготовленные таким способом невероятно прочны. Наличие пазов упрощают монтаж венцов, их собирают, как конструктор Лего. Выполнять крепление таким методом под силу только профессионалам.

Выполнять крепление таким методом под силу только профессионалам.

Соединения без остатка

Встык

Самым элементарным по сложности является метод фиксации бруса встык. Заключается он в стыковке бруса друг к другу и креплении шипованными металлическими пластинками дальнейшей фиксацией при помощи саморезов. В этом случае прочность и плотность такого соединения зависит от безупречности поверхностей бруса, а они редко бывают идеально ровными, и от квалифицированности исполнителя. Тщательная подгонка торцов совмещаемых настолько трудоемка, что даже не под силу профессионалам. Поэтому применение такого метода вряд ли будет уместно при строительстве жилого дома, зато он пригодится при строительстве подсобных помещений, где не важна герметичность углов.

Для жилых строений лучше использовать другие, более надежные способы крепления бруса.

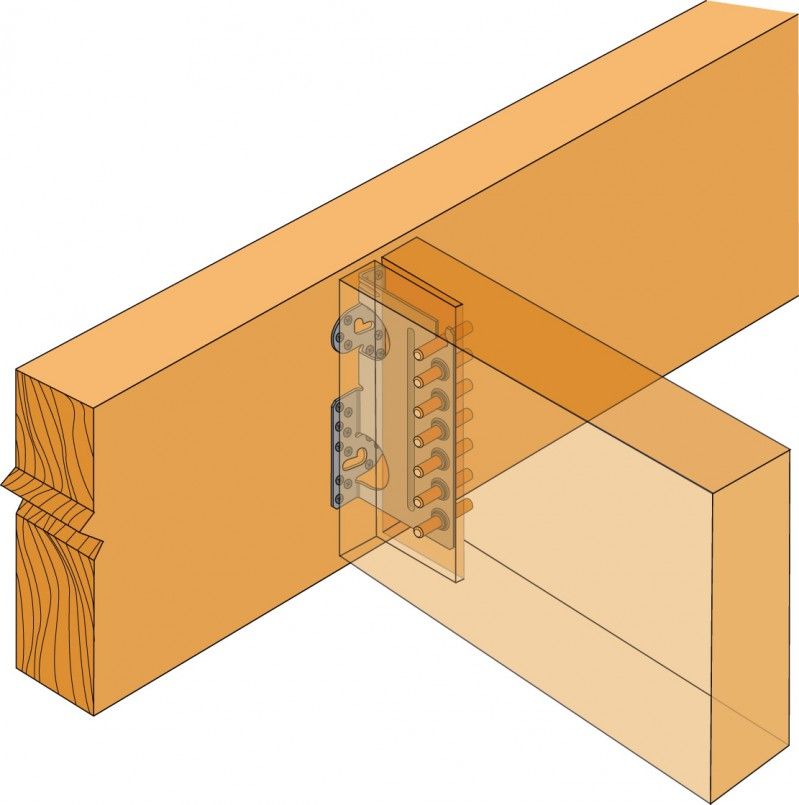

Угловые соединения при помощи шпонок

- Прочность такого скрепления достигается применением специального клина из твердых пород дерева, называемые шпонками.

- Установка такой детали в паз бруса исключает сдвиги в стыках.

- Обратите внимание, что прочность соединения обеспечивается разновидностью клина, который может быть продольным, поперечным и косым. Косой клин сложен в изготовлении, но следует отдать должное, он гарантирует максимальную прочность и теплопроводность угла.

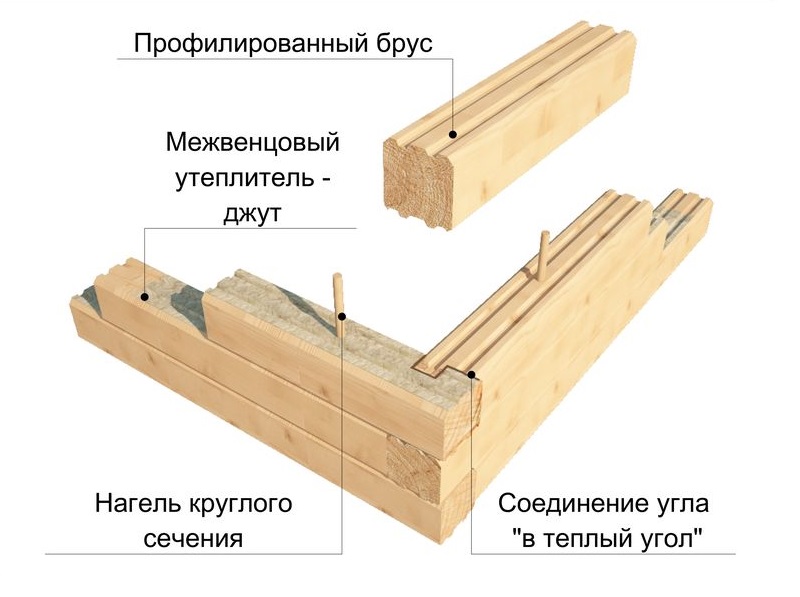

Замок « в коренной шип»

Такое соединение считается самым эффективным в плане сохранения тепла. В народе бытует определение его, как «теплый угол»». Поэтому оно считается самым популярным при строительстве домов из бруса.

- Технологический процесс заключается в изготовлении в одном из сопрягаемых брусов паза, а в другом шипа, аналогичных размеров и их дальнейшем совмещении.

- При изготовлении дома укладка утеплителя, которым может быть льняное или джутовое полотно и войлок, обязательна.

- При этом главным условием минимальных теплопотерь является плотное совмещение элементов соединения.

- Дополнительно для повышения прочности конструкции дома, необходимо чередовать в угловых венцах шипы с пазами и скреплять их круглыми деревянными нагелями.

- При применении в скреплениях нагелей, присеков и курдюков необходимо оставлять между элементами замка ветикальные щели, они будут служить компенсатором при усадке дома.

https://www.youtube.com/watch?v=YXx07XTHf2U

Крепление «в полдерева»

Это довольно простой способ врубки углов. Осуществляется он путем поперечного пропила половины толщины бруса, что и послужило наименованию метода. Перед началом сборки в точках возле угловых соединений просверливается отверстие для установки нагеля или шпонки. Нагель должен перекрывать сразу несколько венцов сруба.

Скрепление «в лапу»

Сходен с креплением «в полдерева» но срез выполняется под углом, что способствует сохранению тепла.

Соединение «Ласточкин хвост»

Самой надежной, прочной и практически не имеющей теплопотерь является Т-образная врубка «Ласточкин хвост». По сути, это коренной шип только не прямоугольной, трапецеидальной формы. Пазы выполняются аналогичным образом. Это довольно трудоемкий и дорогостоящий способ скрепления бруса.

Это довольно трудоемкий и дорогостоящий способ скрепления бруса.

Кроме традиционного ласточкиного хвоста выделяют целый ряд других Т-образных соединений бруса:

- замочный паз на вставном шипе;

- симметричный трапециевидный шип, или «сковородня»;

- прямоугольный шип, или «полусковородня»;

- асимметричный трапециевидный шип, или «глухая сковородня»;

- прямой паз на коренном шипе.

Способы продольного соединения

В строительстве иногда нужен брус длиннее стандартного размера, который равняется 6 метрам. Поэтому возникает необходимость продольного сращивания бруса. В этих случаях применяются уже знакомые способы «в полдерева», «в шип» и «на шпонке. Однако самым прочным и надежным способом продольного соединения считается косой замок. Он боле трудоемкий и сложный в изготовлении, но оно того стоит.

Однако самым прочным и надежным способом продольного соединения считается косой замок. Он боле трудоемкий и сложный в изготовлении, но оно того стоит.

Металлические крепежи для бруса

Крепеж для бруса – это специальные элементы, выполненные из легированных сплавов, применяющиеся для соединения деревянных конструкций. Они могут быть как отечественного, так и зарубежного производства. Среди множества крепежных изделий можно выделить сложные детали: опоры, уголки, муфты и шайбы, и простые элементы: анкера, шурупы, гвозди и скобы.

Сложный крепеж

Опора – крепежная перфорированная деталь, изготавливаемая из стального профиля толщиной от 2 мм и подвергаемая нанесению антикоррозионного слоя цинка. Представляет собой уголковообразную конструкцию и служит для крепления балок перекрытия к стене дома. Опору по виду конструкции можно разделить на крепеж открытого и закрытого типа. Соединяют ее с брусом шурупами, саморезами или гвоздями. Выпускаются опоры для всех типоразмеров бруса.

Представляет собой уголковообразную конструкцию и служит для крепления балок перекрытия к стене дома. Опору по виду конструкции можно разделить на крепеж открытого и закрытого типа. Соединяют ее с брусом шурупами, саморезами или гвоздями. Выпускаются опоры для всех типоразмеров бруса.

Муфты с шайбами представляет собой гайку М20 со шпилькой приваренную к металлической пластине. Основным назначением является компенсация усадки бруса.

Уголки соединительные, производятся из листового проката толщиной от 2 мм и оцинковываются. Угловой крепеж выпускается в перфорированном варианте длиной от 120 до 175 мм. Выбор изделий осуществляется в зависимости от веса конструкции.

Простой крепеж

Нагели могут быть металлическими и деревянными. В качестве материала для из производства используют арматуру. Они применяются для скрепления венцов из бруса между собой. Металлические нагели обладают высокой прочностью и в состоянии предотвратить любую деформацию лесоматериала. Однако ввиду рифленой поверхности, которая может нарушить структуру деревянного массива, и несовместимости металла и дерева целесообразнее применять деревянные нагели.

Однако ввиду рифленой поверхности, которая может нарушить структуру деревянного массива, и несовместимости металла и дерева целесообразнее применять деревянные нагели.

Они изготавливаются, как правило, из березы или других твёрдых пород древесины. Прочность деревянных элементов почти не уступает надежности металлических изделий, при этом идеально подходят для дома из бруса, предотвращая его деформацию. Производятся нагели из дерева круглого и квадратного сечения.

Пружинный узел «Сила»

Изделие представляет собой болт с пружиной и резьбой по дереву, изготовленный из высокопрочного антикоррозионного сплава. Крепление бруса таким элементом, как Узел «Сила», обеспечивает прочность и устойчивость соединения, и отсутствие деформации и кручения. Кроме этого, изделие дополнительно нагружает сами венцы, что препятствует образованию трещин и зазоров в процессе усадки. Рекомендуемая установка крепежных узлов на один брус не менее 4 штук.

youtube.com/embed/xXjOYtYNi0A?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture; web-share» allowfullscreen=»»>

Гвозди, металлические скобы

Гвозди, равно как металлические скобы, являются неплохим крепежным изделием, но не для бруса. Применение их для соединения бруса ошибочно. Гвозди поддаются коррозии и приходят в негодность, при этом портя древесину. Исходя из этих недостатков, следует отказаться от применения гвоздей и металлических скоб.

Поскольку при помощи гвоздей любая конструкция скрепляется накрепко, ими лучше соединять детали, а не сколачивать стены.

Деревянный тип — имеет такие свойства, как впитывать и отдавать влагу, поэтому соединение бруса должно быть подвижным.

А так же можете посмотреть видео Крепление бревен нагелями

https://www.youtube.com/watch?v=jfOdlqU-icc

Как соединить клееный брус надежно: популярные способы с описанием

Во время строительства сруба из бруса значительное внимание уделяется способам соединения бруса между собой. В первую очередь, методы используются при рубке угла, но также они важны после возведения конструкции в случае, если может понадобиться наращивание длины бруса – этот процесс тоже можно выполнить различными способами. Организовывая деревянную стену, необходимо иметь точное понятие о способах примыкания клееного бруса, уметь использовать подходящий метод. Существуют вертикальные и горизонтальные варианты состыковывания, но наращивание бруса, не сильно отличаясь от сращивания бревна, все же обладает своими особенностями. В целом, почти все названия типов соединений для бруса те же, что для бревна.

В первую очередь, методы используются при рубке угла, но также они важны после возведения конструкции в случае, если может понадобиться наращивание длины бруса – этот процесс тоже можно выполнить различными способами. Организовывая деревянную стену, необходимо иметь точное понятие о способах примыкания клееного бруса, уметь использовать подходящий метод. Существуют вертикальные и горизонтальные варианты состыковывания, но наращивание бруса, не сильно отличаясь от сращивания бревна, все же обладает своими особенностями. В целом, почти все названия типов соединений для бруса те же, что для бревна.

Продольное соединение

Различные вариации продольного соединения свойственны для конструкций нестандартной длины. Наибольшей длиной при использовании этого типа материала является 18 метров. Достаточно редко, но может произойти ситуация, когда возникает необходимость в применении брусьев большей длины. Соответственно, их нужно состыковать. Это возможно с помощью различных соединений:

- «В полдерева» – у обоих брусьев срезается кусок в половину толщины под углом 90 градусов.

Дополнительно укрепляются парой шурупов.

Дополнительно укрепляются парой шурупов. - Со шпонкой – схожее с предыдущим, но с изготовлением шпонки. В бруске создают отверстия диаметром меньшим, чем у шпонки, глубина врезки для нее – не больше пятой части высоты бруса.

- На косой замок – простое в изготовлении, но достаточно крепкое в нагрузке изгиба. Брусья при нем из-за особых вырезов складываются в замок.

- На накладной замок – под углами 90 градусов выпиливаются участки бруса для получения замка конструкции. Выполняется в обоих брусках.

- С коренным шипом – трудоемкое в создании соединение, требует создания шипа на одном дереве и паза в другом.

Продольные соединения лучше всего подходят для деталей больших размеров. Предварительно стоит изучить более подробную информацию о каждом соединении.

Первый вариант подходит при строительстве нежилых строений. Метод заключается в выпиливании угла в бруске на 50% толщины. Одна деталь конструкции будет с углом вниз, вторая с углом вверх. Далее брусья укладываются друг на друга, и соединение укрепляется нагелями. Это самый простой способ, но и ухудшение свойства бруса будет значительное в этом месте.

Это самый простой способ, но и ухудшение свойства бруса будет значительное в этом месте.

В «косом замке» у деревянных элементов выпиливаются косые участки с соблюдением определенных соотношений и величины угла. Получившиеся пазы образуют замок из бруса, который также укрепляется нагелями. Этот способ называют трудоемким, но он очень надежен. В первую очередь, сложность вызвана необходимостью соблюдать точное соответствие габаритам, углам, полное повторение нужных изгибов в конструкции.

В соединении с шипом получаемый замок состоит из созданного шипа на первой части бруска и соответствующего ему паза на второй. Во время монтажа бруса нужно использовать утеплитель, например, войлок или джут. Такое крепление должно быть достаточно плотным, чтобы сохранять тепло.

В сочленении на шпонках в обоих элементах создаются полностью равные пазы. После этого брусья укладываются перед друг другом и в точку соприкосновения пазов вбивается шпонка. Как правило, это клин из твердых пород – например, осины. Шпонки и соответствующие под них пазы можно делать самых разных форм.

Шпонки и соответствующие под них пазы можно делать самых разных форм.

Соединения бруса с остатком

Вариант сочленения подразумевает выведение участка бруса наружу. Этот способ считается самым распространенным и обладает огромным множеством вариаций внешнего вида. Минус такого соединения – дополнительные расходы дорогих материалов, но в то же время, улучшение теплоизоляции – это преимущество метода. К тому же такие углы добавляют эффектности конструкции, такие стены более надежные сами по себе и устойчивы к климатическим воздействиям. Бруски соединяются в чашу с помощью замочных пазов разных видов.

Односторонний крепеж представляет собой неглубокий вырез в бруске в виде поперечной борозды. Это популярный метод углового соединения клееного бруса. При таком типе крепежа в каждом брусе осуществляется перпендикулярный паз надпилом сверху. Надпил необходимо сделать так, чтобы в длину по ширине он сходился с поперечным сечением бруса.

При двустороннем крепеже пропилы производятся с двух противоположных сторон. Глубина разрезов примерно равняется одной четверти толщины элемента. Это качественное надежное соединение, но требующее достаточного опыта, чтобы исключить возможные трещины во время пропила и установки элементов друг на друга.

Глубина разрезов примерно равняется одной четверти толщины элемента. Это качественное надежное соединение, но требующее достаточного опыта, чтобы исключить возможные трещины во время пропила и установки элементов друг на друга.

В четырехстороннем крепеже разрезы производятся соответственно с 4 сторон. Это способ очень устойчивого соединения. Присутствие нескольких поперечных канавок делает процедуру установки венцов надежной за счет плотного помещения деревянных элементов друг на друга. Также существует разновидность 4-стороннего замкового соединения «в обло» – вдоль вышележащего бруса вырубается полукруглая выемка, а в нижнем обратная фигура для создания замка. Таким образом, прямоугольные брусья в месте крепежа превращаются в круглые бревна.

Простейший тип углового соединения бруса – чашечный метод. Он обладает несколькими вариантами:

- «В полдерева» – создание прямоугольного выреза на половину толщины элемента. Для устойчивости конструкции перед наложением каждого следующего бруса в паз укладывают утеплитель.

Для прочности верхний брус дополнительно крепится к нижнему с помощью нагелей.

Для прочности верхний брус дополнительно крепится к нижнему с помощью нагелей. - «В охряп» – промежуточный тип крепежа между стандартными способами. Может выполняться с остатком или без такового. Снизу и сверху создаются углубления в одну четверть толщины бруса. Основная цель такого соединения – точно рассчитать ширину получаемой перемычки. Брус прямоугольный для упрощения работы можно использовать шаблон.

- «В курдюк» – надежная стыковка, отличаемая от половины дерева дополнительным шипом и соответствующим пазом в верхнем брусе. Вырезается чаша с шипом, а снизу чаши соответствующее по габаритам гнездо, которое будет состыковываться с шипом на предыдущем брусе.

Состыковка бруса без остатка

Вариант сочленения без остатка позволяет сделать углы строения без выведения стен за пределы плана. Согласно такому крепежу бруса контур здания строится точно согласно плану, не вынося материал наружу. Можно сказать, что при том же объеме материала здание с этим типом углового соединения будет иметь большую площадь, чем с остатком. Однако недостатки у этого крепежа также есть – рубленные углы необходимо облицовывать, а также они продуваются и могут испортиться из-за намокания. Это традиционное сочленение бруска при возведении деревянных домов и бань.

Однако недостатки у этого крепежа также есть – рубленные углы необходимо облицовывать, а также они продуваются и могут испортиться из-за намокания. Это традиционное сочленение бруска при возведении деревянных домов и бань.

Основные типы крепежа без остатка – это «в полдерева» и «в лапу». В сборе заметить отличия трудно, соединения отличаются только формой шипов. Классическое соединение половины дерева – это соединения параллельных граней, а стыковка «в лапу» представляет собой шипы трапециевидной формы. Так уменьшается вероятность сквозняков, но такой метод более сложный в использовании.

Для крепежа «в лапу» существует несколько вариаций:

- Встык. Самое простое решение. Торец бруса срезается по прямой линии и закрепляется на углу с перпендикулярным ему также обработанным брусом второй стены с помощью стальной скобы, пластин с шипами и так далее. Это непрочный и продуваемый крепеж, потому использовать его следует только в нежилых строениях.

- Шпонки. В данном варианте в брусе создается прорезь, в которую далее во время сочленения элементов фиксируется шпонка.

Брусок накладывается на другой брус, далее они соединяются шпонками разных видов. Размер прорези устанавливается, принимая во внимание углубление пиломатериала на 7-15 см. Помимо прямоугольных шпонок можно использовать тип «ласточкин хвост». Соединения двух брусьев происходит с помощью зубьев трапециевидной формы. Брусья располагаются под прямым углом друг к другу, в созданные пазы вставляется шпонка особой формы. Такой своеобразный «замок» позволяет создать надежный крепеж и не допустить щели.

Брусок накладывается на другой брус, далее они соединяются шпонками разных видов. Размер прорези устанавливается, принимая во внимание углубление пиломатериала на 7-15 см. Помимо прямоугольных шпонок можно использовать тип «ласточкин хвост». Соединения двух брусьев происходит с помощью зубьев трапециевидной формы. Брусья располагаются под прямым углом друг к другу, в созданные пазы вставляется шпонка особой формы. Такой своеобразный «замок» позволяет создать надежный крепеж и не допустить щели. - Коренной шип. Это уже считается «теплый» способ. На торце одного бруса создается выступ-шип, который при строительстве вставляется в вырез второго. Получается надежное соединение, оно отлично защищает от сквозняков и повышает устойчивость угла.

Т-образное соединение

Не самый сложный, но не ухудшающий теплоемкие свойства угла тип крепежа бруса. К тому же это более быстрый в процессе изготовления вариант соединения, чем вырезка различных пазов и шипов в дереве. Такое соединение чаще используют в конструкциях внутренних/внешних перегородок, идущих от стен.

Такое соединение чаще используют в конструкциях внутренних/внешних перегородок, идущих от стен.

Существует четыре типа Т-образных крепежей:

- Сковородня. Симметричный трапециевидный вырез на одной стороне и соответствующий пропил на другой.

- Полусковородня. Прямоугольный вырез на одном из бруске и аналогичный паз в другом.

- Коренной шип. Прямые пазы по высоте бруса и соответствующие шипы на двух противоположных торцах двух частей другого бруса.

- Вставной шип. Подразумевает создание вырезов под подготовленную шпонку.

Все перечисленные типы основаны на одном принципе. В торце бруса, который будет в роли перегородки, устанавливается шип (установленным типу соединения способом). В кромке бруса, выступающим стеной, производится соответствующий шипу по размеру и форме паз. После брусья фиксируются друг с другом вставляя шип в паз.

Угловые сочленения

Их можно классифицировать на несколько видов опираясь на область применения:

- Вариант сочленения для возведения стен с остатком: как правило, используется метод «в обло», а также «в чашу».

- Второй метод сочленения для возведения стен также с остатком: подразумевает замочный вырез «в обло».

- Третий способ сочленения при строительстве из бруса, но уже без остатка: применения варианта «в лапу».

- Четвертый способ сочленения при строительстве из клееного бруса встык: метод состыковки на шпонках, а также с созданием коренного шипа.

- Пятый вариант сочленения как для несущих стен, так и для простенков Т-образные: используется сращивание прямым пазом, состыковка с прямоугольным вырезом, также применяется способ с симметричным шипом, соединение «в чашу» и замочный паз «в обло».

Каждый метод имеет свои плюсы и особенности, поэтому подбирать подходящий нужно в конкретном случае. Также важно учесть назначение помещения и способ последующей отделки.

Крестообразная вязка | Способы соединения древесины

Заготовки с четным количеством концов вяжут крестом внакладку, с нечетным (звездочки) — встык на рейку.

Бруски и доски соединяют крестом (рис. 99) при изготовлении спиц для моделей шкивов, зубчатых колес и других деталей. Заготовки для крестообразной вязки обрабатывают так же аккуратно и точно, как и при тавровой вязке. Все заготовки должны иметь одинаковые размеры и быть взаимозаменяемыми, а места соединения точно размечены.

99) при изготовлении спиц для моделей шкивов, зубчатых колес и других деталей. Заготовки для крестообразной вязки обрабатывают так же аккуратно и точно, как и при тавровой вязке. Все заготовки должны иметь одинаковые размеры и быть взаимозаменяемыми, а места соединения точно размечены.

На рис. 99, а показан способ соединения двух брусков прямоугольного сечения внакладку. Два бруска выстрагивают до одинаковых размеров, а затем тщательно размечают. Далее процесс изготовления пазов соединения протекает как обычно.

На рис. 99, б дан пример крестообразного соединения внакладку двух брусков трапециевидного сечения. Поскольку толщина двух брусков внизу больше, чем вверху, то, прорезав паз до середины каждого бруска, доводят стамеской толщину перемычки до толщины бруска в верхней части (для данного примера —20 мм). Чтобы бруски взаимно соединились вырезанными частями, ребра стыков соединения наклонных поверхностей брусков срезают сверху донизу стамеской под углом 45°. Затем после тщательной пригонки бруски можно склеивать.

Рис. 99. Крестообразные соединения:

а, б, в — внакладку, г — звездочкой встык на рейку

Крестообразно внакладку соединяют и три бруска или доски (рис. 99,в). Как и в предыдущих примерах, заготовки надо выстрогать строго по размерам, тщательно разметить и точно вырезать пазы. После пригонки заготовки склеивают в зажимах.

При выполнении крестообразной вязки с нечетным количеством концов бруски соединяют под определенным углом в зависимости от количества концов. Для пятиконечной заготовки бруски соединяют под углом 72° встык на рейку (рис. 99,г). После пригонки друг к другу в соединяемых концах делают проушины, в которые вставляют на клею пятиконечную рейку, изготовленную из фанеры или из твердого дерева, при этом стыки сжимают скобами.

Чтобы качество работы было высоким, заготовки, предназначенные для вязки любого вида, должны быть правильно изготовлены, иметь точные размеры и при склеивании должны обеспечивать необходимые углы между соединяемыми частями.

Перед разметкой мест соединения на заготовки необходимо обозначить те рабочие поверхности, которые при разметке будут приняты за базовые. Парные заготовки размечают вместе. Разметку щитов и досок начинают вести с кромок, затем линии разметки переносят на пласти и вторые кромки. Перенося риски с одной плоскости на другую, заготовку поворачивают только в одном направлении (от себя или к себе). Это способствует точности разметки.

Процесс изготовления изделий вязкой можно рассмотреть на примере изготовления ящика с косыми шипами. Доски или щиты для вязки ящика шипами типа «ласточкина хвоста» вначале выстрагивают до заданной толщины и ширины. Затем отдельно долевые и отдельно поперечные доски складывают парно долевыми кромками заподлицо, зажимают струбцинками и в таком виде их торцы обрабатывают до заданного размера. После этого на торцах делают разметку шипов и проушин.

От торцовых кромок на пластах рейсмусом наносят риски, определяющие высоту шипов и глубину проушин. На торцах поперечных досок намечают шипы. Сначала у обеих кромок доски размечают проушины, а затем расстояние между ними делят на равные части по намеченному числу шипов. Ширина шипа должна составлять не менее 0,6 толщины доски (щита), но не превышать толщину, а расстояние между шипами может быть равным ширине шипа или превышать его ширину. Скос у шипов не должен превышать 10—15°, так как большой угол скоса может вызывать при сборке щитов скалывание верхних частей проушин (щек).

На торцах поперечных досок намечают шипы. Сначала у обеих кромок доски размечают проушины, а затем расстояние между ними делят на равные части по намеченному числу шипов. Ширина шипа должна составлять не менее 0,6 толщины доски (щита), но не превышать толщину, а расстояние между шипами может быть равным ширине шипа или превышать его ширину. Скос у шипов не должен превышать 10—15°, так как большой угол скоса может вызывать при сборке щитов скалывание верхних частей проушин (щек).

Профиль шипов на торце наносят при помощи малки, а ширину шипов на наружной и внутренней сторонах пластей — при помощи угольника. После тщательной разметки шипы аккуратно запиливают острой мелкозубой пилой с незначительным разводом зубьев, а лучше без развода, чтобы получить более ровную поверхность и не тратить дополнительно труда на подгонку.

Запиливать шипы можно одновременно у двух и более щитов (рис. 100,а). Запиливание надо вести так, чтобы часть риски оставалась на заготовке. Далее, сделав надрез поперечных линий стамеской, выдалбливают древесину между шипами. Чтобы шип плотнее прилегал кромкой к щиту с проушинами, допускается незначительное поднутрение торцового основания с обоих концов. Долбление надо вести с косой подрубкой, чтобы получить чистое дно торцового основания.

Чтобы шип плотнее прилегал кромкой к щиту с проушинами, допускается незначительное поднутрение торцового основания с обоих концов. Долбление надо вести с косой подрубкой, чтобы получить чистое дно торцового основания.

После изготовления шипов размечают проушины на долевых щитах. Для этого щит с готовыми шипами устанавливают на конец продольного щита, чтобы узкие стороны шипов были заподлицо с торцовой частью, и по ребрам шипов столярным шилом или острой чертилкой проводят риски (рис. 100,6). Наносят риски от торца внутрь щита; если сделать наоборот, шило может отклониться от ребра в сторону по волокнам древесины. Дальнейший процесс изготовления проушин почти аналогичен процессу изготовления шипов, только перед запиливанием и долблением делают прорези углом острой стамески по линиям их образующих, чтобы избежать откола древесины у щек и обеспечить прямолинейность проушин.

Перед склеиванием изделия в собранном виде зажимают в специальном приспособлении и проверяют, не перекошено ли оно и правильно ли выдержаны размеры.

На рис. 100, в, г, д показаны приемы сборки и склеивания различных видов соединения вязкой.

Рис. 100. Примеры запиливания шипов, разметки проушин, сборки и склеивания заготовок при вязке:

а — спаривание досок для запиливания косых шипов лучковой пилой, б — разметка проушин для ящичных косых шипов, в — вгонка шипов в проушины с клеем, г — вгонка средника в продольный брусок, д — сборка и склеивание рамы

видео-инструкция по монтажу своими руками, как соединить по длине при строительстве, цена, фото

Статьи

Если вы возводите строение из бруса своими руками, то одним из самых важных моментов во всем рабочем процессе является устройство надежных и долговечных соединений, именно эти места во многом отвечают за прочность всей конструкции в целом. Мы рассмотрим основные способы соединения и расскажем, как правильно делать их, вам необходимо выбрать один из вариантов, который будет применяться в вашем строении.

На фото: качественные соединения не только обеспечивают надежность конструкции, но и выглядят аккуратно и привлекательно

Основные типы соединений

Можно выделить три основных вида сопряжений, которые отличаются друг от друга очень сильно ввиду конструктивных особенностей:

| Угловые | Самый распространенный вариант, без которого не обходится даже самая простая конструкция. Важно сделать соединение надежным, чтобы соблюдалась точная геометрия конструкции и стыки пропускали как можно меньше холода. Существует множество вариантов угловых конструкций, ниже мы рассмотрим самые распространенные из них Важно сделать соединение надежным, чтобы соблюдалась точная геометрия конструкции и стыки пропускали как можно меньше холода. Существует множество вариантов угловых конструкций, ниже мы рассмотрим самые распространенные из них |

| Продольные | Когда требуется сращивание бруса по длине, то можно опять же использовать несколько способов, выбор конкретного зависит от того, какие воздействия будут оказываться на узел впоследствии. Важно разобраться в особенностях каждого из вариантов, чтобы понимать, как правильно делать соединение |

| Т-образные | Необходимы тогда, когда делаются внутренние перегородки, также имеется несколько различных способов проведения работ, каждый из них обеспечивает требуемую надежность при условии соблюдения технологического процесса |

Важно!

Если вы приобретаете готовый комплект материалов под определенный проект, то в нем пазы уже будут сделаны, вам нужно узнать у продавца их конфигурацию и ознакомиться с правильной технологией проведения работ.

Сборка готовых комплектов упрощается за счет того, что каждый элемент имеет маркировку, а порядок работы подсказывает инструкция

Особенности каждого из вариантов

Теперь расскажем о конкретных способах соединения, они отличаются как по конфигурации, так и по сложности исполнения.

Угловые элементы

Рассмотрим, как соединять брус между собой при строительстве в зависимости от типа сооружения, чаще всего используются следующие решения:

- Можно класть элементы встык, на схеме ниже все показано очень наглядно. Самое главное – качественно обрабатывать торцы для того, чтобы они прилегали к поверхности как можно плотнее. Достоинством этого варианта является простота, недостатком – невысокая надежность и очень большие потери холода через места соединений;

Использовать такой вариант имеет смысл только для хозяйственных построек, так как потери тепла будут очень большими

- Если элементы соединяются с остатком, то есть с наружной стороны торчат по 10-20 см, то используется один из трех вариантов – в чашу, в курдюк и в охряп.

Первый вариант предполагает вырубку паза вполдерева в верхней части, второй предполагает наличие дополнительного паза в нижней часто и шипа на соединении, третий способ отличается тем, что делается вырубка сверху и снизу на четверть толщины элемента;

Первый вариант предполагает вырубку паза вполдерева в верхней части, второй предполагает наличие дополнительного паза в нижней часто и шипа на соединении, третий способ отличается тем, что делается вырубка сверху и снизу на четверть толщины элемента;

Это традиционные варианты, используемые уже несколько столетий в бревенчатых срубах

- Один из самых популярных методов крепления – так называемый теплый угол, специалисты называют его рубка в шип. Он отличается тем, что на одном из элементов делается паз, а на другом – шип, это позволяет надежно зафиксировать конструкцию и в несколько раз снизить потери тепла. При этом не забывайте о том, что положение элементов должно чередоваться по венцам;

- Соединение в лапу, отличается тем, что делаются надрезы в полбруса, но для увеличения надежности их можно делать под наклоном. Можно применять и упрощенный вариант с прямыми запилами, все зависит от того, какие требования к строению предъявляются. На схеме ниже наглядно показано отличие варианта вполдерева от варианта в лапу;

Достаточно простой, но очень надежный вид соединения

- Еще одно распространенное решение – использование шпонки, работы достаточно просты: в торцах вырезается паз определенного размера, в который впоследствии и ставится стопор, который также делается из дерева.

Для увеличения надежности шпонка может иметь конфигурацию, расширяющуюся кверху, такой вариант называется ласточкин хвост.

Для увеличения надежности шпонка может иметь конфигурацию, расширяющуюся кверху, такой вариант называется ласточкин хвост.

Важно делать все в соответствии с технологией

Продольные соединения

Рассмотрим, как соединить брус между собой по длине, это также необходимо делать правильно, простой стык не обеспечит надежности, следует использовать один из нижеописанных вариантов:

- Если элементы будут подвергаться сжатию, то оптимальным соединением станет обычный прямой паз, который вырезается на полбруса, причем длина среза должна быть вдвое больше толщины элемента, это нужно для того, чтобы можно было укрепить сращивание нагелем для деревянного бруса;

- Второй вариант лучше всего подходит, если существует опасность растяжения, делается продольный вырез, но на его конце оставляется выступ, соответственно во втором делается паз, на рисунке ниже это показано очень наглядно;

Варианты продольного сращивания

- Третий вариант – замок со скошенными краями, он позволяет конструкции эффективно противостоять изгибающему воздействию, важно точно вырезать косые грани, чтобы брус примыкал друг к другу максимально плотно.

Важно!

Для самых ответственных мест можно использовать такой вариант как косой замок, он достаточно сложен в реализации, поэтому вся необходимая информация показана на чертеже.

Такой замок обеспечивает наибольшую стабильность соединений

Т-образные варианты

Если необходимо соединить стену и перегородку, то можно сделать это четырьмя основными способами:

- С помощью шпонки или, как ее еще называют, вставного шипа – вырезаются пазы и фиксируются специальными элементами;

- Можно делать соединение ласточкин хвост, его еще называют сковороднем, но если сделать раскос на две стороны вам сложно, то можно вырезать таким образом только одну сторону, тогда это будет полусковородень;

Вариантов также немало, нужно выбрать оптимальный

- Вариант коренного шипа самый трудоемкий, но и самый надежный, именно его чаще всего используют квалифицированные специалисты. При этом ряды чередуются и коренной шип делается через венец, остальные можно поставить на шпонку или ласточкин хвост.

Не забывайте укреплять все стыки бруса нагелями или саморезами, цена крепежа невелика, зато надежность повышается очень сильно.

Вывод

Чем качественнее будут сделаны соединения, тем меньше будут потери тепла и тем надежнее получится строение. Видео в этой статье поможет вам разобраться в некоторых описанных вариантах еще лучше.

Способы крепления бруса между собой – Дом и Сад

При строительстве дачного дома, коттеджа или бани чаще всего используют дерево. Оно никогда не теряло своей популярности. А сейчас, когда развитие деревообрабатывающего производства сделало пиломатериалы доступнее и разнообразнее, для многих выбор стал очевиден. Чтобы сруб простоял много лет, стал надежным и уютным убежищем от непогоды и суеты, нужно помнить, что не существует незначительных мелочей. Многое зависит от мастерства строителей. Важно правильно выбрать подходящую породу дерева для каждого элемента. Определить, какое будет соединение бруса и венцов между собой. Тогда здание будет крепким и красивым, и послужит многим поколениям.

Определить, какое будет соединение бруса и венцов между собой. Тогда здание будет крепким и красивым, и послужит многим поколениям.

1. Крепление венцов сруба

Венцом называется один ряд бруса, уложенного прямоугольником и скрепленного по углам. Из них состоят стены здания, его основа. Крепить брусья между собой надо очень тщательно как в углах, так и на прямых участках, чтобы они не проворачивались вокруг своей оси, не смещались. Это возможно, даже если брус прямоугольного сечения. Для дерева нельзя использовать железные гвозди – они не выдержат нагрузки и условий использования. Дерево имеет определенную влажность, от которой железо со временем окислиться и разрушится. А следом развалится и сам дом.

При строительстве срубов применяются деревянные гвозди – нагели. Они могут быть круглого или прямоугольного сечения, но предпочтение отдается круглым. При высыхании и усадке деревянной конструкции они создают меньшее напряжение. Ставить нагели надо строго вертикально.

На прямых участках стен через равномерные промежутки 1,5-2м сверлятся отверстия, куда и забиваются нагели. От углов и проемов принято отступать примерно 50см. Потом совмещается и насаживается верхний ряд. Чтоб облегчить задачу, венцы собираются на земле секциями по несколько рядов.

От углов и проемов принято отступать примерно 50см. Потом совмещается и насаживается верхний ряд. Чтоб облегчить задачу, венцы собираются на земле секциями по несколько рядов.

Для углов существует несколько способов крепления бруса.

[my_custom_ad_shortcode1]

2. Соединение углов бруса с остатком

При таком соединении брусья скрепляются на некотором расстоянии от краев, а оставшиеся концы немного вступают за угол здания, образуя своеобразную бахрому. Минус такого крепления в том, что длину остатков придется учитывать при подсчете количества материала для строительства. Зато такие углы меньше пропускают холод.

Соединение углов «в обло» («в чашу») может выполняться разными способами. Самые простые из низ:

- односторонний;

- двусторонний;

- четырехсторонний.

В первом случае (односторонний) на расстоянии от края вырезается паз глубиной в половину толщины бруса. Он должен соответствовать форме бруса, который будут в него укладывать: для профилированного бруса – прямоугольный, для оцилиндрованного – полукруглая чаша. Паз может быть верхним или нижним.

Паз может быть верхним или нижним.

Для второго (двустронний) пазы выполняются и сверху и снизу. Глубина каждого составляет уже примерно четверть толщины. Ширина паза в обоих случаях должна быть равна ширине бруса.

Третий метод (четырехсторонний) считается самым надежным, но требует определенной сноровки, чтобы правильно рассчитать глубину и ширину пазов и при выполнении не повредить сам брус. Часто соединение «в обло» усиливают с помощью небольших нагелей.

[my_custom_ad_shortcode2]

3. Соединение углов бруса без остатка

Нежелание тратить деньги на «хвосты» в углах дома заставляет задуматься, как соединить брус без остатка. При этом углы теряют больше тепла, выглядят некрасиво. Поэтому многие набивают сверху широкие доски.

[my_custom_ad_shortcode3]

Соединение бруса “встык”

Самый простой, но наименее надежный способ создания угла – встык. При таком методе к краю одного бруса приставляется торец другого и скрепляется с помощью металлических скоб или гвоздей.

В процессе усадки такое соединение может разойтись довольно сильно, поэтому применять его рекомендуют для временных построек и сараев, в которых не требуется сохранять тепло.

[my_custom_ad_shortcode4]

При помощи шпонки.

Гораздо надежнее соединение бруса при помощи шпонки.

Шпонка – небольшой брусок, обычно сделанный из твердой породы дерева. Пазы под шпонку вырезаются по центру торца одного бруса и в боковой поверхности другого так, чтобы они совпали при прикладывании. Обычно ширина паза составляет треть от размера торца.

Соответственно, для углового соединения расстояние от края бруса до бокового паза должно быть такое же. Потом шпонка забивается в пазы с натягом. При этом смещение брусьев друг относительно друга практически невозможно.

Паз можно вырезать перпендикулярно торцу или под углом. В последнем случае даже при сильных нагрузках меньше вероятности, что детали разъедутся в стороны. Бывает, что шпонку устанавливают горизонтально. Этот метод хорошо подходит для наружных углов и для возведения внутренних стен, так как паз под шпонку можно вырезать на любом расстоянии от края бруса.

[my_custom_ad_shortcode5]

В коренной шип

(этот способ как и «ласточкин хвост» называют «теплый угол»).

Соединение в коренной шип похоже на соединение при помощи шпонки, но в этом случае не используется посторонняя деталь.

В одном из брусьев сбоку вырубается паз. На торце второго выполняется шип так, чтобы в конечном итоге он оказался с внутренней стороны стены. В этом случае угол пропускает меньше тепла.

Сама конструкция выигрывает за счет того, что шип является неотделимой частью большего элемента. И все-таки дополнительно его скрепляют с помощью нагеля.

[my_custom_ad_shortcode6]

«Ласточкин хвост».

Описанные выше два способа угловых соединений подразумевают, что элемент для крепления имеет прямоугольную форму.

В случае с методом «ласточкин хвост» шпонка или шип расширяются к краю. Шпонка, например, становится похожей на песочные часы. Это расширение создает дополнительное сопротивление продольным нагрузкам. Пазы под такое соединение делаются соответствующей формы.

[my_custom_ad_shortcode1]

[my_custom_ad_shortcode2]

Соединение бруса «в лапу».

Чтобы сделать соединение «в лапу», на торце одного бруса вырубается большой, примерно в половину размера, шип с расширением к концу. На втором паз должен иметь уклон в одну сторону и ровно подходить к первому, если сложить угол. Такое крепление рекомендуют дополнить нагелем или шпонкой.

[my_custom_ad_shortcode3]

[my_custom_ad_shortcode4]

Крепление бруса в полдерева.

Крепление в полдерева выполняется аналогично соединению «в лапу», но срезы выпиливаются ровно в половину ширины бруса. Это упрощает работу строителей.

Все соединения в срубе обязательно прокладывают теплоизоляционными материалами, джутом или паклей. Поверхности должны быть максимально гладкими, плотно прилегать друг к другу. Чтобы защитить дерево от гниения и паразитов, каждый элемент предварительно обрабатывается специальными антисептическими составами.

При строительстве деревянных сооружений обязательно надо учитывать влажность материалов. Если она будет слишком большая, при усадке может повести брусья, могут появиться трещины.

Если она будет слишком большая, при усадке может повести брусья, могут появиться трещины.

После того, как сруб возведен под крышу, он должен выстояться. Только после этого можно вставлять окна и двери. Иначе в процессе осадки их может сильно покорежить или даже выдавить.

В деревянном строительстве множество нюансов, без знания которых не обойтись. Опытные мастера проделают быстро и качественно работу, на которую любитель потратит время и средства. Не стоит экономить на собственном комфорте.

При возведении дома или другого объекта важно точно знать, как закрепить брус между собой. Особенно это актуально при возведении жилых строений, ведь от качества крепления зависит надежность и долговечность постройки. Потребность соединения деревянных компонентов обычно возникает при формировании угла объекта и при необходимости удлинения пиломатериала. Часто применяются способы крепления бруса, которые были известны еще в древности, но ими пользуются до сих пор.

[my_custom_ad_shortcode5]

Виды угловых соединений

Существует два основных типа соединений в углах строения:

- Крепление углов «в чашу» («в обло», «в курдюк», в «охряп»).

В этом случае, за территорией соединения остается некоторая часть материала. Наглядным примером может послужить угол обычного сруба, где при пересечении концы брусьев находятся снаружи строения.

В этом случае, за территорией соединения остается некоторая часть материала. Наглядным примером может послужить угол обычного сруба, где при пересечении концы брусьев находятся снаружи строения. - Крепление углов «в лапу» («встык», «сковороднем», на коренном шипе»). Здесь угол ровный, под 90 градусов, без остатка материала.

Это два конститутивных метода, от которых зависит правильная геометрия постройки. Самих видов соединений несколько больше. Рассмотрим основные.

[my_custom_ad_shortcode6]

Соединение углов «в чашу»

Выполняется за счет замочных пазов. В зависимости от конструктивных особенностей возводимого объекта, крепление бруса между собой таким методом может быть трех видов.

Одностороннее. С одной стороны на месте соединения древесины специальными инструментами выбирается замковый паз. Получается одностороннее замковое крепление. Это самый простой и надежный способ. | Двустороннее. | Четырехстороннее. Обычно выполняется в заводских условиях. Паз выпиливается со всех сторон бруса. Благодаря таким пазам, постройка дома упрощается, материал ложится ровно и просто, как конструктор. |

[my_custom_ad_shortcode1]

Другие разновидности крепления бруса в углах

Брус имеет ровную квадратную или прямоугольную форму. Работать с ним легче и вариантов соединения огромное количество:

«В полдерева». Название метода подразумевает в процессе работы пропил половины ширины данного пиломатериала. При сборке конструкции применяют нагели. Для более прочного совмещения угла и теплоемкости можно добавлять шпонки в стыки брусьев. | «Встык». |

Метод коренного шипа. Другое название – «теплый угол». Самый эффективный тип в плане теплоемкости и надежности крепления. Хитрость заключается в том, что в одном брусе выбирается паз, а во втором выпиливается шип, который подходит размерами под паз. При монтаже, в паз укладывают утеплитель. Для прочности здания в ряды забиваются круглые деревянные нагели. В разных вариациях нередко скрепляют брус шпонками. | Метод углового соединения – «ласточкин хвост». Считается самым прочным крепежом из всех подобных видов. По технологии очень схож с предыдущим. Характерным отличием является трапециевидная форма паза и шипа. |

[my_custom_ad_shortcode2]

Варианты продольных соединений

При необходимости удлинения пиломатериала используются аналогичные угловому креплению способы. Задача состоит в том, чтобы скрепить две балки вдоль, и вот варианты:

Продольный с коренным шипом. Методика схожа с вышеописанной с той разницей, что шип и паз делаются в торцах пиломатериала. Для повышенной прочности соединения рекомендуется паз и шип выполнять в форме трапеции (тип – ласточкин хвост). Эта небольшая хитрость поможет исключить в будущем горизонтальные колебания монтируемых брусьев. | Продольный на шпонках или нагелях. Этот метод увеличения длины материала считается довольно крепким и надежным. На первой стадии выполняются пропилы в торцах дерева. |

«В полдерева». Как скрепить брус между собой этим способом описано в угловых креплений. Продольное соединение в полдерева, обязательно проводится при помощи шпонок. В подготовленных, пропиленных и совмещенных брусьях высверливается отверстие, в которое забивается шпонка. Для надежности можно использовать металлические скобы, пластины, фиксаторы. | Метод косого замка. Один из самых сложных вариантов. Без подготовки соединить брусья таким образом почти невозможно. Однако, конструкция получается очень надежной и долговечной. На первом этапе с торцов выпиливаются косые элементы с обязательным соблюдением определенного угла, изгибов и габаритов. |

В заключение следует отметить, что работы по соединению бруса лучше доверить специалистам. Но если вы решились самостоятельно выполнить работы, то следует быть очень внимательными. Эта статья оказалась полезной?

да нет

Несмотря на наличие гвоздей, шурупов, дюбелей и анкеров, деревянные элементы можно скрепить между собой без их помощи. При этом такое соединение может оказаться намного надёжнее и прочнее. Как скрепить брус между собой?

Прежде всего, этот вопрос должен волновать тех, кто задумался о строительстве деревянного дома. Если учитывать, что сейчас эта тема находится на пике популярности, то можно прийти к выводу, что заинтересованных достаточно. Нет смысла ещё раз говорить о полезности натуральных материалов и о том, какими положительными качествами обладает древесина. Перейдём сразу к вариантам крепления, тем более, что от этого зависит надёжность постройки.

[my_custom_ad_shortcode3]

В различных видах крепления бруса к брусу пространственное расположение деталей касательно друг друга может быть различным.

[my_custom_ad_shortcode4]

Рассмотрим несколько наиболее популярных вариантов:

1. Торцевые продольные. Чаще всего они используются в случаях, когда нужно увеличить длину имеющегося бревна в пределах одного венца. С их помощью можно предотвратить увеличение зазора между деталями и убрать смещение по отношению к продольной оси.

2. Торцевые угловые. Их задача заключается в прочном скреплении брёвен во время формирования углов стен. Результатом является предотвращение возможного смещения стен и углов. Положительным моментом является то, что щели между деталями не расширяются даже со временем.

3. Венцевые. Предусматривает соединение двух элементов, находящихся в соседних слоях (например, вверху и внизу). Это помогает избежать движения брёвен по горизонтали, их вращение и смещение под влиянием силы тяжести, оказываемой верхними слоями.

Это помогает избежать движения брёвен по горизонтали, их вращение и смещение под влиянием силы тяжести, оказываемой верхними слоями.

4. Т-образный тип. Наиболее часто данный вид соединения применяется для стыковки наружных стен с внутренними перегородками и стенами. Обеспечивает достаточно жёсткое крепление, способное выдерживать серьёзные нагрузки.

Выбирая подходящий тип монтажа, необходимо учитывать второстепенные моменты, которые имеют важное значение. К таким относится профессиональный уровень мастера и его навыки, а также возможности рабочего инструмента. Если хоть что-то вызывает малейшие сомнения, это может существенным образом повлиять на конечный результат.

Перечисленные виды крепления бруса к брусу подразумевают большое количество различных способов крепления и выполнения замков, поэтому рассмотрим их подробнее.

[my_custom_ad_shortcode5]

Надёжные способы крепления бруса при укладке

Для увеличения прочности соединения используют гвозди, штыри, скобы, саморезы, шипы, фрезерованные замки, деревянные нагели. Важно не забывать, что в местах соприкосновения металлических элементов с деревом повышена вероятность коррозии. Это снижает надёжность соединений и приводит к преждевременной порче дерева. Учитывая это, следует дополнительно использовать специальные защитные составы, или полностью отказаться от металла в пользу дерева.

Важно не забывать, что в местах соприкосновения металлических элементов с деревом повышена вероятность коррозии. Это снижает надёжность соединений и приводит к преждевременной порче дерева. Учитывая это, следует дополнительно использовать специальные защитные составы, или полностью отказаться от металла в пользу дерева.

В виду вышесказанного, целесообразно применять нагели. Их изготавливают из древесины твёрдых пород, например, бук, ясень или дуб. Помимо прочности нагеля должны иметь низкую влажность, иначе со временем они могут рассохнуться и ослабить соединение.

Ещё одним аналогичным способом является использование вставных шипов и шпонов, которые вставляются вдоль горизонтальной поверхности бревна. Шип и соответствующий ему паз могут быть выточены ещё на заводе. С помощью такого замка можно очень быстро произвести монтаж всех элементов, при этом соединения будут очень прочными.

Если вы имеете дело с прямыми и косыми замками, то дополнительно следует использовать нагели в местах соприкосновения. Лучше всего сделать отверстие посередине замка.

Лучше всего сделать отверстие посередине замка.

Самыми проблематичными местами являются углы. Здесь крепление бруса к брусу требует максимальной сосредоточенности и очень часто выполняется встык с использованием коренного шипа. Не менее популярным является сопряжение «в лапу» или «в чашу». Оно требует специальной подготовки и определённого опыта.

None Безусловно, строительство из дерева занимает большой промежуток времени. Основная его часто уходит на подготовку соединений и сборку элементов. Радует то, что в результате кропотливого труда вы получите действительно высокое качество.

С недавних времен вернулась мода на строительство домов из бревен или бруса. Такой дом имеет аромат леса, в нем дышится легко, а человек, живущий в нем, становится частью окружающей природы.

Деревянный профильный брус считается одним из универсальных и экологических материалов, который используется при возведении домов, беседок, бань на приусадебных участках. Он тщательно обработан и имеет специальные фаски, в виде угловых срезов, с помощью которых брусья быстро и надежно складываются в общую конструкцию каркаса.

Он тщательно обработан и имеет специальные фаски, в виде угловых срезов, с помощью которых брусья быстро и надежно складываются в общую конструкцию каркаса.

Строительство из бруса не требует огромных затрат, сборка дома происходит с большой точностью, так как изделия изготовлены на профессиональных заводских станках. Производят материал из натуральной ели, сосны, кедра или лиственницы без добавления клея, так что в построенном доме никаких ядовитых испарений не будет.

[my_custom_ad_shortcode6]

Преимущества постройки

- Экологичность, использование только натуральных материалов.

- Низкая теплопроводность, сохраняющая тепло в доме, что способствует сбережению энергоресурсов, а с нынешними ценами на топливо это имеет большое значение.

- Летом в доме из бруса прохладно и комфортно.

- Постройка относительно не тяжелая, не требует массивного каменного фундамента.

- По сравнению с оцилиндрованными бревнами, на постройку дома из профилированного бруса материала уходит намного меньше, а это хорошая экономия денежных средств.

- Если проводить сравнение с клееным брусом, то стоимость профбруса в два раза дешевле, нет ядовитых испарений;

- Усадка такой древесины минимальна, на сторонах образуется мало трещин, которые не требуют конопатки впоследствии.

- Красивый и аккуратный внешний вид.

- Сборка каркаса проходит довольно быстро.

- Профиль рассчитан так, что в межвенцовый утеплитель, представляющий собой натуральный лен, влага не попадает.

[my_custom_ad_shortcode1]

Минусы такого дома

Самым главным минусом считается длительность усадки построенного каркаса. Это может занять несколько сезонов, только после этого можно накрывать постройку крышей. Однако усадка бруса занимает меньше времени, чем усадка оцилиндрованных бревен. Если хозяева торопятся, можно закупить клееный брус, однако испарения от клея могут отразиться на здоровье, особенно, если в доме живет аллергик.

При строительстве из бруса требуется пропитать дерево антипиренами под давлением, тогда древесина будет защищена от воздействия грибков, плесени и проникновения насекомых.

[my_custom_ad_shortcode2]

Крепление на скобы

При строительстве дома можно использовать разные крепления бруса к брусу. Самым легким вариантом считается соединение деревянных деталей простыми скобами стык в стык. Времени затрачивается минимум, но такой метод имеет свои недостатки. По углам сооружения образуются значительные щели, которые потом придется заделывать, законопачивая углы.

Также понадобится закупить большое количество соединительных скоб и уголков различной конфигурации. Это тоже лишние затраты, да и внешний вид деревянных брусков портится – крепежные детали из металла не каждый хозяин захочет лицезреть. Так что выбор крепления бруса к брусу уголками является делом вкуса.

[my_custom_ad_shortcode3]

Крепление в полдерева

Такой способ крепления подразумевает выпиливание пазов особым образом на двух соединяемых брусьях. Еще такие запилы носят название “в лапу”. В таком виде креплений важно сделать правильные и точные замеры, чтобы избежать щелей. Если все сделать правильно, то получится идеальный запил, при сборке не оставляющий зазора.

Если все сделать правильно, то получится идеальный запил, при сборке не оставляющий зазора.

Такой вид соединения располагают в несколько начальных рядов сразу на фундаменте, даже если потом будут использованы другие крепления бруса к брусу.

[my_custom_ad_shortcode4]

Ласточкин хвост

Одним из самых надежных и крепких соединений считается “ласточкин хвост” или “в теплый угол”. В брусе с одной стороны выпиливается паз в форме трапеции, напоминающий хвост ласточки, а на брусе с другой стороны вырезают шип, куда будет плотно вставляться край первого бруса. Собрать такую конструкцию непросто, справляются с такой работой профессиональные плотники, но зато соединение получается очень теплое, особенно, если используется на углах дома.

Скрепление получается закрытым со всех сторон и ветер не задувает в щели, поэтому ему дали такое второе название. Работа по укладке брусьев таким методом трудоемкая, но результат превосходит все ожидания, поэтому именно такое крепление считается лидером в строительстве деревянных домов.

[my_custom_ad_shortcode5]

Способы монтажа

Чтобы отдельные элементы конструкции соединялись прочно, нужно пользоваться дополнительными средствами монтажа. Это гвозди и болты, металлические и деревянные нагели, глухари и уголки, скобы и деревянные шипы. У каждого метода есть свои особенности. Используя металлические монтажные средства соединения, нужно позаботиться о пропитке металла, чтобы позже на дереве не проявилась неизбежная коррозия, например, при креплении бруса к брусу болтами.

При установке первого ряда на фундамент используют анкерные болты, монтируя брус к Т-образному оголовку. Перед тем как выкладывать начальный уровень, нужно иметь хорошо высушенные и пропитанные антисептиком деревянные детали. Венцовый слой должен быть основой всему дому, чтобы не произошло деформации каркаса.

[my_custom_ad_shortcode6]

В местах соединения замка, особенно на углах дома, рекомендуется использовать деревянные нагели. Для них в середине крепления бруса к брусу высверливается отверстие, и вплотную забивается круглый деревянный прут киянкой. Такой тип монтажа подойдет как к прямым, так и к косым углам соединения.

Такой тип монтажа подойдет как к прямым, так и к косым углам соединения.

Нагели изготавливают из крепких пород дерева, так что собранная конструкция будет очень прочная. Забиваются они четко перпендикулярно в шахматном порядке на расстоянии 1 или 1,5 м. При вбивании оставляется зазор, чтобы при усадке давление на венец не привело к образованию трещин.

Стандартный диаметр нагеля – 25-55 мм. Длину его подбирают после измерения двух рядов брусьев. Нагели бывают как круглой, так и квадратной формы.

[my_custom_ad_shortcode1]

Использование глухарей

Глухарем называют металлический стержень с наружной резьбой. Головка представляет собой квадрат или шестигранник. После вкручивания в деревянные брусья глухари образуют там внутреннюю резьбу.

Берут их в тех случаях, когда на скрепленные таким образом изделия оказывается значительное давление. Такие соединения выдерживают огромные нагрузки гораздо крепче любого шурупа.

При установке таких изделий сверлится отверстие, меньшее от диаметра глухаря, примерно до 70%. Длина отверстия должна быть немного больше, чтобы стержень не сломался при нажиме, особенно когда речь идет о твердых породах дерева. Закручивают их гаечным ключом в саму древесину или в дюбель. Крепление бруса к брусу глухарями очень крепкое и надежное.

Длина отверстия должна быть немного больше, чтобы стержень не сломался при нажиме, особенно когда речь идет о твердых породах дерева. Закручивают их гаечным ключом в саму древесину или в дюбель. Крепление бруса к брусу глухарями очень крепкое и надежное.

[my_custom_ad_shortcode2]

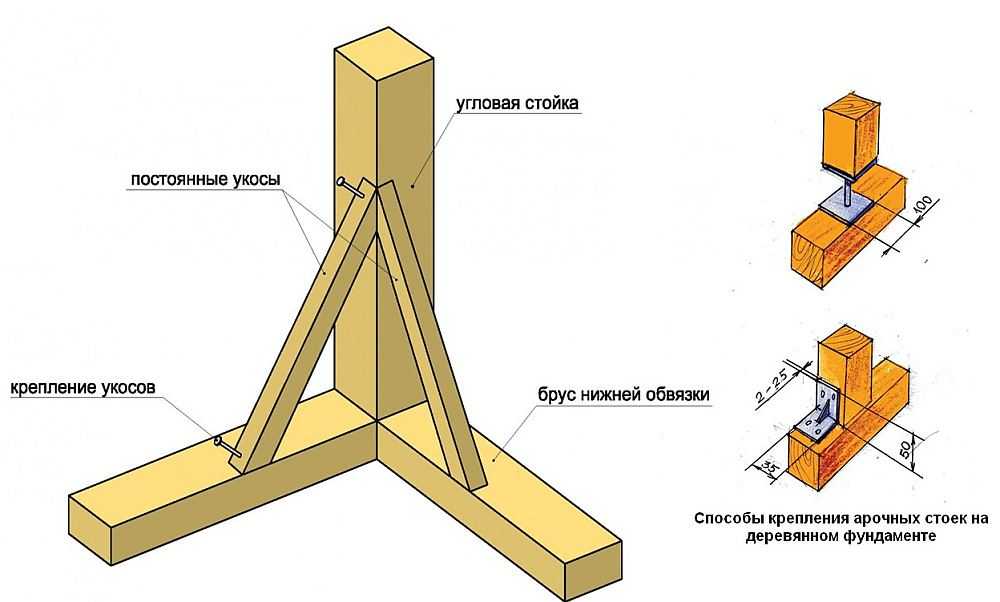

Установка вертикальных деталей

Вертикальные стойки каркаса строения устанавливаются несколькими разными способами: 1. Скобами (как показано на фотографии).

2. Обвязкой с помощью врубки (полной или на половину бруса). 3. Металлическими уголками.

4. Угловыми стойками (укосами). Крепление бруса к брусу вертикально должно быть перпендикулярным и устойчивым, чтобы каркас дома имел крепкую основу.

Полная врубка соединяет детали с помощью пропила на половину толщины нижнего бруса. Ширина его соответствует толщине вертикальной стойки. Если соединение в половину, то делают пропил на горизонтальном и на вертикальном брусах.

Меньше затрачивается сил при установке вертикальных стоек с помощью металлических уголков. Не нужно делать множество распилов, измерять их точность. Но придется потратить некую сумму на приобретение уголков.

Не нужно делать множество распилов, измерять их точность. Но придется потратить некую сумму на приобретение уголков.

[my_custom_ad_shortcode3]

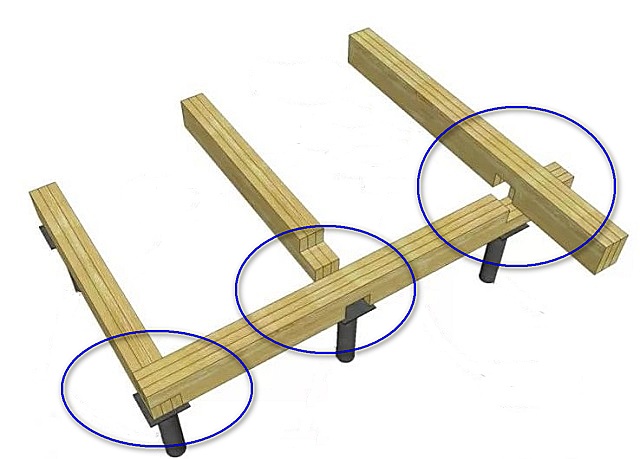

Сращивание бруса

Необходимость в продольном соединении деталей появляется тогда, когда размер помещения превышает 6 метров. Привязка выполняется разными способами зарезания стыков. Делают ее по очереди, сначала с одной стороны ряда, а в следующем ряду связывают брусья уже с другой стороны.

Так чередуется постоянно. От завязки в шахматном порядке устойчивость и прочность стены будет лучше, да и внешний вид будет эстетичнее.

Какой бы формы стык не использовался, он должен быть идеально ровным, пропитанным антисептиком и немного высушенным. При стыковании деталей не забудьте про утеплитель из льноволокна. Сильно пересушенные детали впоследствии могут образовать щели.

При строительстве из профилированного бруса лучшими соединениями будут косой замок, как на фотографии, и завязка в шип. Если выполнять работу старательно, то дом получится не только надежным, но и внешне очень привлекательным.

Источники:

- horoshidom.ru

- glavstroy365.ru

- papamaster.su

- www.syl.ru

Типы деревянных балок и методы соединения

Типы деревянных балок и методы соединения

Деревянные балки часто используются при возведении деревянных каркасов зданий.

Однако, чтобы построить прочную конструкцию, которая выдержит испытание временем и многочисленные нагрузки, с которыми она может столкнуться, важно выбрать правильный тип балок и соединить их с помощью соответствующего метода.

В этой статье наши специалисты по сборным деревянным конструкциям представят несколько типов деревянных балок и способы их соединения.

Типы деревянных балок

Балки представляют собой большие куски дерева, способные выдерживать большие нагрузки. Они могут быть изготовлены из массива дерева или из искусственного дерева.

Доступно множество вариантов, каждый со своими характеристиками:

Массивные деревянные балки

Массивные деревянные балки изготавливаются из цельного куска дерева. Как следует из их названия, они очень крепкие. Они использовались на протяжении веков для строительства зданий и сооружений всех видов.

Как следует из их названия, они очень крепкие. Они использовались на протяжении веков для строительства зданий и сооружений всех видов.

Прочный внешний вид этих балок придает им неоспоримый шарм, но они могут быть довольно дорогими. Их значительный вес также может усложнить их установку.

Брус с шиповым соединением

Техника сращивания на шип является одним из способов оптимизации использования лесных ресурсов. Это производственный процесс, при котором создаются балки значительной длины путем объединения нескольких коротких кусков твердой древесины, лишенных структурных недостатков.

Для достижения большей долговечности и большей механической прочности деревянные детали собираются вдоль и соединяются шиповыми соединениями.

Балки из клееного шпона (LVL)

Ламинированные пиломатериалы из шпона или балки из LVL считаются инженерной древесиной. Они состоят из ряда древесных шпонов толщиной около 3 мм, склеенных параллельно друг другу под воздействием тепла и высокого давления.