доски, плиты, аналоги фанеры и их производство из отходов древесины

Древесные опилки используют для изготовления транспортных материалов, таких как:

- плиты;

- поддоны;

- доски.

В этой статье расскажем об особенностях и различиях данных материалов, а также о том, как их изготавливают и где применяют.

Поддонами называют транспортную тару, которую используют для перевозки или иной транспортировки различных грузов. Такая тара защищает товары от контакта с погрузчиком и полом, поэтому многократно снижается вероятность испачкать транспортируемую продукцию.

Кроме того, поддон позволяет перегружать довольно большое количество грузов, упакованных в коробки или мешки, а также имеющих прямоугольную форму, с помощью вилочных погрузчиков.

Содержание

- Отличия поддонов и паллетов

- Технология изготовления

- Применение тары из древесных отходов

- Фанера

- Сравнение поддонов из различных материалов

- Цена на поддоны из опилок

- Видео по теме

- Вывод

Отличия поддонов и паллетов

Поддоны и паллеты состоят из досок и бобышек, причем доски образуют решетку.

Разница между поддонами и паллетами в том, что последние подходят для транспортировки не только с помощью вилочного погрузчика, но и подъемным краном.

Это расширяет область их применения.

Конструктивно они устроены одинаково, а разница получается за счет более удачного подбора формы и размеров.

Нередко те, кому нужна тара для транспортировки различных грузов, покупают не готовые изделия, а только основной элемент, то есть бобышки, которые являются перемычкой между верхней и нижней решетками из досок.

Именно от бобышек зависит возвышение верхней площадки паллеты над землей. Кроме того, от бобышки зависит надежность удержания гвоздей, которыми соединяют между собой все части поддона.

Чем мягче древесина этой детали, тем менее прочными получаются поддоны и тем выше вероятность повреждения упаковки груза вылезшей из доски шляпкой гвоздя.

Технология изготовления

Все виды поддонов и паллет из опилок изготавливают по одной технологии:

- опилки просушивают, доводя влажность до 8–10 %;

- высушенные опилки смешивают с клеем;

- заполняют этим составом формы;

- прессуют и нагревают;

- окрашивают в нужный цвет.

Просушивание необходимо для того, чтобы опилки сжались до минимального размера и приобрели максимальную прочность.

Ведь чем больше влаги в древесине, тем больше ее размер.

Кроме того, наполненные водой опилки размягчаются, что негативно влияет на жесткость и прочность готового изделия.

Оптимальная влажность составляет 8%.

Чтобы довести отходы распиливания древесины до этого состояния, их помещают в различные сушильные агрегаты, о которых мы рассказывали в этой статье.

Просушенный материал смешивают с различными клеями до образования однородной массы. В качестве клея используют множество различных натуральных и синтетических веществ.

Если производитель нацелен на максимальную прибыль, пусть даже в ущерб безопасности его продукции, то будет применять дешевые смолы, которые выделяют формальдегид.

Этот газ является не только высокотоксичным отравляющим веществом, но и канцерогеном, то есть может вызвать появление раковых опухолей.

Несмотря на то, что даже качественный клей содержит это вещество, разница в количестве и возможности свободного испарения формальдегида.

Допуски по содержанию ядовитых веществ для транспортных материалов гораздо выше, чем для продукции, которая идет на изготовление мебели, поэтому в качестве вяжущего вещества используют тот же клей, что применяют при производстве ДСП (древесностружечных плит).

После смешивания клея и опилок готовую массу загружают в матрицы или специальные агрегаты, которые придают материалу необходимую форму. Плиты делают с помощью прессов, которые вдавливают пуансон в матрицу, благодаря чему плита обретает нужную форму.

Ребра жесткости на ней позволяют экономить материал без потери прочности, благодаря чему снижается стоимость изделия.

Одновременно с прессованием массу в матрице подвергают нагреву, ускоряющему полимеризацию клея.

Таким же образом изготавливают и доски, поэтому единственное отличие в форме матрицы и пуансона.

Бобышки поддонов, они же шайбы или шашки, делают из бруса, нарезая его на куски необходимой длины.

Это позволяет снизить затраты на оборудование, ведь не придется покупать еще один пресс с комплектом матриц и пуансонов.

Нарезанные из бруса бобышки обладают теми же характеристиками, что и изготовленные прессованием в матрицах, и заметно превосходят детали, изготовленные из цельной древесины или полноразмерных отходов.

Для изготовления бруса используют другой тип пресса, в нем шнек подает готовую массу к калиброванному отверстию.

Благодаря избыточной производительности шнека, поступление готовой массы гораздо больше пропускной способности калиброванного отверстия, что и приводит к увеличению давления.

После этого брус проходит по каналу такой же формы и размера, что и калиброванное отверстие, стенки которого нагреты до температуры 140–160 градусов. Это ускоряет полимеризацию клея и делает брус более прочным.

Технология производства одинакова для любого типа изделий.

Разница лишь в способе подачи смеси и форме матрицы/пуансона, которые используют на последнем этапе (для придания продукции необходимой формы).

Мы подготовили несколько ссылок на сайты, где производители предлагают полный комплект оборудования, необходимого для производства этих изделий из опилок, а также краткое описание данного технологического цикла:

- Пресс для производства шашек.

- Линия для производства бобышек.

- Линия для производства поддонов.

Применение тары из древесных отходов

Чаще всего такие изделия применяют в качестве транспортной тары, ведь поддон или паллет из опилок обходятся как минимум на 20 % дешевле, чем сделанные из цельной древесины или полноразмерных отходов.

При этом технические характеристики ничем не уступают транспортной таре, изготовленной из дерева.

Поддоны и паллеты применяют для хранения и транспортировки любых сухих не сыпучих грузов, таких как:

- мешки с любым содержимым;

- бочки с любым содержимым;

- прямоугольные или квадратные предметы.

Преимущество паллет и поддонов по сравнению с мешками и коробками в том, что их можно перемещать с помощью различных погрузчиков, это многократно ускоряет процесс погрузки и выгрузки любого транспортного средства.

Кроме того, различные товары невозможно экспортировать в многие страны, если они не установлены на поддоны или паллеты.

Большой популярностью пользуются бобышки из опилок, которые можно использовать для изготовления поддонов нестандартной формы или размера.

Нередко одно предприятие производит бобышки нужных размеров, другое выпускает доски из опилок, а третье собирает из них готовые паллеты необходимой формы.

Фанера

Многие считают, что из опилок также делают фанеру, которую используют для упаковки и транспортировки различных товаров.

На самом деле фанеру делают только из цельной древесины, луща ее на специальных станках, чтобы получить шпон. Затем этот шпон склеивают послойно, чтобы получить фанеру.

Готовый материал отличается очень высокой гибкостью и прочностью на скручивание, ведь в его основе лежат тонкие слои древесины, поэтому и стоимость готовой продукции гораздо выше, чем у любых материалов из опилок той же толщины и размера.

Вместо фанеры из опилок делают плиты сложной формы, которые эффективно заменяют большинство видов паллет и поддонов, но обходятся в 5–8 раз дешевле.

Благодаря сложному профилю и большому количеству ребер жесткости, прессованные плиты из опилок обладают хорошей грузоподъемностью и не уступают по этому параметру деревянной таре, а весят в несколько раз меньше.

Еще одно преимущество плит в том, что при складывании они входят одна в другую благодаря соответствию профилей верхней и нижней сторон друг другу. Такое же соответствие есть у картонных клеток для яиц, поэтому при укладывании их одна на другую они входят друг в друга.

Нередко под термином «фанера из опилок» подразумевают листы низкосортной ДСП, которую изготавливают их мелких древесных отходов.

Стоимость таких листов гораздо ниже, чем у фанеры аналогичных размеров и толщины.

Кроме того ДСП не выносят даже незначительных крутильных нагрузок, поэтому сравнивать их с фанерой некорректно.

Существует также ОСП (ориентированно-стружечная плита), которую тоже иногда называют фанерой из опилок, но и этот материал не имеет с фанерой ничего общего. Ведь по сути оба вида материала являются плитами (листами) из прессованных опилок и стружки, а также других древесных отходов.

Листы из прессованных опилок также используют для создания транспортной тары небольшой грузоподъемности и стоимости.

Для этого к листу ДСП или ОСП выбранного размера снизу прикручивают с помощью саморезов/шурупов или прибивают гвоздями необходимое количество бобышек.

Стоимость таких поддонов заметно выше, чем у штампованных плит, но они все равно обходятся дешевле полностью деревянной транспортной тары. Кроме того, подобная тара идеально подходит для перевозки большого количества грузов мелкого размера, которые просыпаются сквозь обычные поддоны и паллеты.

Сравнение поддонов из различных материалов

Основное преимущество поддонов и паллет из опилок в их невысокой цене при аналогичных технических характеристиках, таких как срок службы и грузоподъемность.

По сравнению с деревянной тарой изделия из опилок обладают большей огнеустойчивостью и тяжелей разгораются, а также быстро тухнут без воздействия высокой температуры и открытого огня.

Составные поддоны, благодаря большей прочности материала, из которого сделаны бобышки, гораздо реже выпускают наружу шляпки гвоздей, поэтому перевозка любых товаров на них более безопасна.

Поддоны в форме штампованных плит полностью лишены этого недостатка, ведь они состоят из одной детали сложной формы и в них нет никаких гвоздей.

Цена на поддоны из опилок

Единой стоимости тары из опилок не существует, ведь цену определяет множество факторов, основные из которых:

- стоимость и качество опилок;

- тип клея;

- тип тары;

- форма и размеры;

- соответствие ГОСТ и другим нормативным документам, в том числе международным;

- наличие документов, подтверждающих возможность использовать паллет или других элементов внутри России, на территории СНГ или в других странах.

Поэтому стоимость продукции необходимо уточнять у производителей или продавцов.

Мы подготовили несколько ссылок на сайты, где предлагают такую продукцию. Пройдя по ним, вы сможете связаться с производителями или продавцами и обсудить стоимость различных вариантов поддонов и паллет.

Кроме того, мы подготовили ссылку на сайт, где предлагают не поддоны целиком, а только бобышки:

- Зеленый транспорт Presswood поддон.

- Прессованные поддоны.

- Демонстрационный поддон из прессованной древесины.

- Бобышки шашки для поддонов.

Видео по теме

Смотрите видео о производстве шашек для поддонов из опилок с помощью специального пресса:

Вывод

Изготовленные из опилок паллеты и поддоны, а также их комплектующие, то есть доски и бобышки, обходятся заметно дешевле деревянных или металлических аналогов. При этом продукция из прессованных отходов распиливания древесины по своим эксплуатационным свойствам ничуть не уступает изделиям из других материалов.

При этом продукция из прессованных отходов распиливания древесины по своим эксплуатационным свойствам ничуть не уступает изделиям из других материалов.

Прочитав статью, вы узнали:

- как создают эти изделия;

- чем отличаются различные технологии;

- где можно купить паллеты и поддоны из опилок.

Разновидности плит и листов для обшивки стен, пола и потолка

Главная > Каталог статей > Материалы и технологии > Разновидности плит и листов для обшивки стен, пола и потолка

Опубликовано: 10.06.2012 Рубрика: Материалы и технологии, Строительство Просмотров: 219309

Разновидности плит и листов для обшивки стен, пола и потолка

Какие разновидности плит для строительства, ремонта и обшивки стен, пола и потолка существуют? Их особенности, достоинства и недостатки. Если взять для примера, каркасные дома, то долговечность и внешний вид таких домов напрямую зависят от используемых панелей для внутренней и наружной обшивки. Более того, применение панелей с готовой отделкой или слоем теплоизоляции (панель «сендвич») заметно сокращает и так непродолжительные сроки возведения сборно-каркасного дома.

Более того, применение панелей с готовой отделкой или слоем теплоизоляции (панель «сендвич») заметно сокращает и так непродолжительные сроки возведения сборно-каркасного дома.

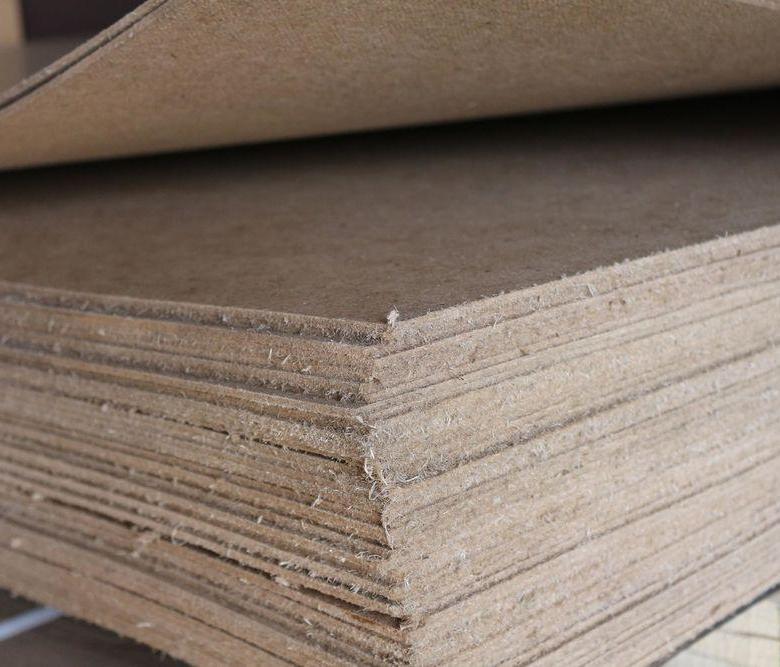

ДСП

Древесно-стружечная плита изготавливается путем горячего прессования древесных стружек со связующими термоактивными смолами, которые составляют 6-18 % от массы стружки. Смолы экологически небезопасны, так как содержат вредный для человека формальдегид. По содержанию этого вещества ДСП разделяют на классы E1 и Е2. Более экологически безопасен класс E1, он разрешен к использованию в производстве даже детской мебели. Целиком облицованные ДСП-плиты не несут никакого вреда здоровью, вредное воздействие оказывают только открытые кромки. Новые технологии позволяют производить плиты класса Super Е, которые по всем санитарным нормам считаются безопасными. В целом материал отличается достаточно высокой плотностью, низкой стоимостью и простотой в обработке. ДСП обшивают стены, крыши, изготавливают перегородки, полы, используют в качестве основания под линолеум и ковровые покрытия.

ДСП обшивают стены, крыши, изготавливают перегородки, полы, используют в качестве основания под линолеум и ковровые покрытия.

ДСП Древесно-стружечная плита

Достоинства ДСП:

- широкая номенклатура цветов, рисунков, толщины;

- легко обрабатывается;

- однородность структуры.

Недостатки ДСП:

- плохо удерживает шурупы и гвозди, особенно при повторной сборке;

- уязвим для влаги;

- содержит канцерогены (например, меламин).

МДФ

Древесная плита средней плотности или древесноволокнистая плита сухого прессования. МДФ от английского (Medium Density Fiberboard). Изготавливается из древесной стружки, перемолотой в муку методом сухого прессования, при высоких температуре и давлении с добавлением вещества лигнин, который содержится в натуральной древесине. Лигнин делает этот материал экологически чистым и устойчивым к грибкам и микроорганизмам. Плиты МДФ бывают толщиной от 3 до 30 мм и ламинируются пластиками, лакируются или облицовываются шпоном. По влагостойкости и механическим характеристикам МДФ превосходят натуральное дерево и ДСП. Также МДФ в 2 раза прочнее и лучше держит шурупы. МДФ используется для отделки помещений, например, в виде стеновых панелей или ламинированного напольного покрытия — ламината, при производстве мебели, корпусов акустических систем. МДФ имеет однородную структуру, легко обрабатывается, очень прочная.

Плиты МДФ бывают толщиной от 3 до 30 мм и ламинируются пластиками, лакируются или облицовываются шпоном. По влагостойкости и механическим характеристикам МДФ превосходят натуральное дерево и ДСП. Также МДФ в 2 раза прочнее и лучше держит шурупы. МДФ используется для отделки помещений, например, в виде стеновых панелей или ламинированного напольного покрытия — ламината, при производстве мебели, корпусов акустических систем. МДФ имеет однородную структуру, легко обрабатывается, очень прочная.

МДФ Древесная плита средней плотности или древесноволокнистая плита сухого прессования

Достоинства МДФ:

- огнестойкость;

- биостойкость;

- высокая прочность;

- лучше, чем ДСП держит шурупы;

- влагостойкость выше, чем у ДСП;

- широкий выбор цветов и рисунков благодаря покрытию пленками и шпоном.

Недостатки МДФ:

- горит с выделением ядовитого дыма;

- пылевидные опилки, образующиеся при обработке и распилке плит, вредны для здоровья.

Гипсокартон (ГКЛ)

По праву считается одним из самых популярных материалов для выравнивания стен, потолков и полов, устройства межкомнатных перегородок и даже элементов декора, таких как арки, колонны, сфероиды, многоуровневые потолочные покрытия и т.д. Основным компонентом гипсокартонных листов служит гипсовый наполнитель и это определяет многие положительные качества стройматериала. Так, гипсокартон химически инертен, его кислотность примерно равна кислотности человеческой кожи, он не содержит и не выделяет во внешнюю среду вредных для человека химических соединений. Стандартная плита на 93% состоит из двуводного гипса, 6% из картона и еще 1% приходится на поверхностно — активные вещества, крахмал и влагу.

Так, хрупкость панелей затрудняет их транспортировку, погрузочно-разгрузочные работы. По этой же причине ГКЛ не может выдерживать значительных физических нагрузок и не рекомендуется для выравнивания полов. Подвесные потолки из гипсокартона могут выдерживать вес не более чем 4 кг на метр квадратный, в то время как натяжные потолки способны нести нагрузку больше 100 кг на эту же единицу площади.

Гипсокартон

Разновидностью или более современной модификацией простого листа гипсокартона служит окрашенный или ламинированный гипсокартон, гипсовинил или гипсолам — гипсокартон цветной, с виниловым покрытием. Принципиально новый материал, имеющий изначально эксклюзивный внешний вид с широким выбором декора. Применяется для внутренней облицовки стен, для зашивки оконных откосов, создания перегородок, витрин и выставочных стеллажей, без дополнительной отделки.

Ламинированный гипсокартон, гипсовинил или гипсолам — гипсокартон цветной, оклеенный виниловым покрытием

Эти экологически чистые негорючие панели представляют собой гипсовую плиту, оклеенную с двух сторон специальным картоном. Имеют идеальную геометрию и используются для устройства внутренних перегородок и подшивки потолков. Поставляются в листах 2700 (3000) х 1200 х 12 мм. Выпускаются специальные марки гипсокартона для влажных (ванная комната) и пожароопасных (стена у камина) помещений. Они окрашены в «сигнальные» цвета — красный и зеленый. Есть гипсокартон и повышенной пластичности (толщина 6 мм, ширина 900 мм) для обшивки закругленных стен. На основе гипсокартона изготавливают панели «сэндвич» с теплоизолирующим слоем пенополиуретана (до 50 мм). Их используют уже для внутренней обшивки наружных стен без последующего утепления и пароизоляции. Это значительно сокращает сроки строительства.

Есть гипсокартон и повышенной пластичности (толщина 6 мм, ширина 900 мм) для обшивки закругленных стен. На основе гипсокартона изготавливают панели «сэндвич» с теплоизолирующим слоем пенополиуретана (до 50 мм). Их используют уже для внутренней обшивки наружных стен без последующего утепления и пароизоляции. Это значительно сокращает сроки строительства.

Достоинства гипсокартона:

- экологическая и санитарная безопасность;

- легко обрабатывается: режется, сверлится;

- не горит, но при значительном нагреве разрушается;

Недостатки гипсокартона:

- низкая прочность, хрупкость;

- большая уязвимость для влаги даже влагостойкой разновидности;

- плохо переносит низкую температуру и значительные перепады температур;

- пригоден только для внутренней отделки.

Гипсоплита

Гипсоплиты практичный, современный и экологически безопасный материал, так как изготавливается без использования токсичных веществ из природного гипса, который не проводит электричества и не имеет запаха. Гипсоплита отвечает всем требованиям противопожарной безопасности. Гипсоплита, гипсовая пазогребневая плита (ПГП) является основным материалом при конструировании перегородок, подвесных потолков, различных декоративных выступов. Используется для выравнивания потолков, стен, «зашивки» систем коммуникаций. Гипсоплита бывает влагостойкой и стандартной. Стандартная используется в зданиях с нормальной влажностью. Для сырых помещений предназначены плиты с гидрофобными добавками. Такие плиты легко отличить по характерной зеленой окраске.

Гипсоплита отвечает всем требованиям противопожарной безопасности. Гипсоплита, гипсовая пазогребневая плита (ПГП) является основным материалом при конструировании перегородок, подвесных потолков, различных декоративных выступов. Используется для выравнивания потолков, стен, «зашивки» систем коммуникаций. Гипсоплита бывает влагостойкой и стандартной. Стандартная используется в зданиях с нормальной влажностью. Для сырых помещений предназначены плиты с гидрофобными добавками. Такие плиты легко отличить по характерной зеленой окраске.

Гипсоплита, гипсовая пазогребневая плита (ПГП)

Достоинства гипсоплит:

- экологическая и санитарная безопасность;

- легко обрабатывается: режется, сверлится;

- мало горючий материал, класс горючести Г1

- относительно дешевая.

Недостатки гипсоплит:

- низкая прочность, хрупкость;

- большая уязвимость для влаги даже влагостойкой разновидности.

Гипсоволокнистый лист

Гипсоволокнистый лист (ГВЛ) – это современный экологически чистый гомогенный материал, обладающий отличными техническими характеристиками. Он производится методом полусухого прессования смеси гипса и целлюлозной макулатуры. По своим физическим свойствам гипсоволоконный лист представляет собой достаточно прочный, твердый материал, славящийся также своими огнеупорными качествами.

Он производится методом полусухого прессования смеси гипса и целлюлозной макулатуры. По своим физическим свойствам гипсоволоконный лист представляет собой достаточно прочный, твердый материал, славящийся также своими огнеупорными качествами.

Гипсоволокнистый лист, благодаря своей универсальности, получил очень широкое распространение в строительной сфере. Применяется для устройства межкомнатных перегородок, стяжек полов, подвесных потолков, облицовки стен и огнезащиты конструкций. Популярностью пользуется ГВЛ для пола, который служит для сборки основания напольного покрытия, а также облицовочный вариант, при помощи которого обшиваются, к примеру, деревянные поверхности, за счет чего повышается их огнестойкость. В зависимости от области применения гипсоволокнистые листы подразделяют на два типа: ГВЛВ (влагостойкие) и ГВЛ (обычные).

Гипсоволокнистый лист. Укладка пола

Достоинства гипсоволокнистых листов:

- ГВЛ по сравнению с ГКЛ легче переносит распиловку в любом направлении, так как однороден по составу;

- Более высокая прочность за счет армирования целлюлозным волокном;

- Повышенная шумоизоляция.

Недостатки гипсоволокнистых листов:

- Менее прочен на изгиб, чем ГКЛ;

- Менее приспособлен для внутренней отделки, чем ГКЛ;

- Необходимость предварительной обработки перед покраской.

Цементно-стружечные плиты

Цементно-стружечные плиты (ЦСП) — идеальный материал для наружной обшивки каркаса и перегородок во влажных и огнеопасных помещениях, служит хорошим выравнивающим основанием для любых напольных покрытий. Имеет твердую и гладкую поверхность, штукатурится и облицовывается плиткой, пилится ножовкой, негорюч, устойчив к влаге и колебаниям температуры. Поставляется в листах 3600 х 1200 х 10 (12, 16, 20 и 26) мм.

Цементно-стружечные плиты

Фанера

Фанера является одним из наиболее распространенных материалов, широко применяемых в строительстве. Производство фанеры происходит путем склеивания нескольких слоев лущеного шпона фенолформальдегидными смолами. Для этой цели, как правило, используют березовый или хвойный шпон небольшой толщины. Выбор данных пород обусловлен их широким распространением в наших лесах: в Европе, Новой Зеландии и некоторых других странах для производства фанеры разных сортов широко используют дуб, клен, граб и даже грушу. Склеивание шпона осуществляется под давлением при повышенной температуре. Образовавшиеся в результате листы охлаждаются, и после непродолжительной вылежки собираются в упаковки по 10 или 20 штук.

Для этой цели, как правило, используют березовый или хвойный шпон небольшой толщины. Выбор данных пород обусловлен их широким распространением в наших лесах: в Европе, Новой Зеландии и некоторых других странах для производства фанеры разных сортов широко используют дуб, клен, граб и даже грушу. Склеивание шпона осуществляется под давлением при повышенной температуре. Образовавшиеся в результате листы охлаждаются, и после непродолжительной вылежки собираются в упаковки по 10 или 20 штук.

В зависимости от древесины и клея, которые используются при производстве фанеры, она классифицируется на:

- фанера повышенной влагостойкости (ФСФ)

- фанера средней влагостойкости (ФК)

- фанера бакелизированная (БФ)

Фанера

Фанера ламинированная — представляет собой облицованную с одной или двух сторон бумагосмоляным покрытием фанеру. Данное покрытие весьма эффективно препятствует проникновению влаги, обладает высокой устойчивостью к стиранию и образованию плесени и грибков, устойчива к коррозии и разрушению. Данный тип фанеры благодаря ламинированию пользуется достаточной популярностью. При помощи ламинирования можно нанести практически любой рисунок или имитацию под: дуб, тополь, клён, березу, орех, сосну и лиственницу.

Данный тип фанеры благодаря ламинированию пользуется достаточной популярностью. При помощи ламинирования можно нанести практически любой рисунок или имитацию под: дуб, тополь, клён, березу, орех, сосну и лиственницу.

Фанера ламинированная

Достоинства фанеры:

- высокая прочность на разрыв и изгиб;

- отлично пилится, сверлится и скрепляется как гвоздями, так и шурупами;

- сравнительно недорогой материал.

Недостатки фанеры:

- смолы, используемые при склейке шпона, содержат довольно большую концентрацию фенольных соединений;

- горючесть;

Ориентированно-стружечная плита

Ориентированно-стружечная плита (ОСП — OSB), производимая методом прессования стружки толщиной до 0,7 мм и длиной до 140 мм под высоким давлением и температурой с применением небольшого количества склеивающей смолы. ОСП-плиты в 3 раза прочнее ДСП и МДФ-плит за счет расположения стружки продольно во внешних слоях и поперечно во внутренних. При такой прочности ОСП — материал очень гибкий и отлично используется при строительных и отделочных работах. ОСП-плитами различной толщины (от 6 до 30 мм) обшивают мансарды, потолки, стены, из них изготавливают черновые полы, опалубки, стеновые панели, ограждения и разборные конструкции. На пол под ламинат обычно используют самые тонкие плиты — 6 и 8 мм толщиной, для конструкций и опалубок более толстые — от 10 мм. ОСП-3 — это более прочная разновидность данного материала, используемая при малоэтажном строительстве в условиях повышенной влажности. Также из-за оригинальной текстуры ОСП является излюбленным материалом у декораторов и дизайнеров для отделки интерьеров. Из ОСП получается достаточно эффектное оформление потолка или элементов во встроенной мебели или в стенах.

При такой прочности ОСП — материал очень гибкий и отлично используется при строительных и отделочных работах. ОСП-плитами различной толщины (от 6 до 30 мм) обшивают мансарды, потолки, стены, из них изготавливают черновые полы, опалубки, стеновые панели, ограждения и разборные конструкции. На пол под ламинат обычно используют самые тонкие плиты — 6 и 8 мм толщиной, для конструкций и опалубок более толстые — от 10 мм. ОСП-3 — это более прочная разновидность данного материала, используемая при малоэтажном строительстве в условиях повышенной влажности. Также из-за оригинальной текстуры ОСП является излюбленным материалом у декораторов и дизайнеров для отделки интерьеров. Из ОСП получается достаточно эффектное оформление потолка или элементов во встроенной мебели или в стенах.

ОСП Ориентированно-стружечная плита

На ряду с обычными плитами ОСП, есть и ОСП шпунтованная — плита с обработанными торцами паз — гребень, с 2-х или 4-х сторон.

ОСП шпунтованная — плита с обработанными торцами паз — гребень

Достоинства ОСП:

- прочность относительно других применяемых плит;

- влагостойкость выше, чем у ДСП и гипсоплиты;

- широкий размерный ряд;

- дешевле ДСП;

- хорошо держит шурупы, даже при повторном вкручивании.

Недостатки ОСП:

- обрабатывается хуже ДСП из-за неоднородности структуры;

- пыль, выделяющаяся при резке ОСП, раздражает слизистые оболочки носа, глаз.

- содержит формальдегид, особенно его много во влагостойких плитах.

Стекломагниевый лист

Стекломагниевый лист или стекломагнезитовый лист (СМЛ) белый, армированный стеклотканью, на 40 процентов легче ГВЛ, гибкий, прочный, огнеупорный, влагостойкий. Благодаря армирующей стеклотканной сетке СМЛ может гнуться с радиусом кривизны до трех метров. Это качество позволяет применять его на неровных поверхностях. Высокие влагостойкие качества позволяют использовать его в помещениях с повышенной влажностью. На лицевую сторону плиты допускается наклеивание любых отделочных материалов. При толщине листа 6мм он способен удерживать огонь в течение 2-х часов, выдерживает нагрев до 1500 градусов. Толщина листа: 3-20 мм.

Стекломагниевый лист (СМЛ) — универсальный листовой отделочный материал на основе магнезита и стекловолокна. Технология изготовления и состав материала придают ему такие качества, как гибкость, прочность, огнеупорность и влагостойкость. Его качества, позволяют применять его на неровных поверхностях и понижает возможность перелома листа при монтаже и переносе. Кроме того, этот материал экологически чистый, не содержит вредных веществ и асбеста, не выделяет токсических веществ даже при нагревании. В отличие от гипсокартона СМЛ-Премиум класса отностится к трудногорючим материалам (НГ).

Технология изготовления и состав материала придают ему такие качества, как гибкость, прочность, огнеупорность и влагостойкость. Его качества, позволяют применять его на неровных поверхностях и понижает возможность перелома листа при монтаже и переносе. Кроме того, этот материал экологически чистый, не содержит вредных веществ и асбеста, не выделяет токсических веществ даже при нагревании. В отличие от гипсокартона СМЛ-Премиум класса отностится к трудногорючим материалам (НГ).

Область применения стекломагниевого листа чрезвычайно высока. Как и из гипсокартона, из него можно делать потолки, стены и межкомнатные перегородки. Более того, с помощью стекломагнезитовых листов можно отделывать наружные фасады коттеджей и домов. СМЛ — надежная основа для любого вида отделки. Новый материал идеально подходит для душевых, саун, бассейнов — ведь стекломагниевый лист способен выдерживать высокую влажность, перепады температуры и открытый огонь. На поверхность СМЛ можно наносить самые разные виды шпатлевок, красок, клеев. Можно наклеить обои, алюминиево-композитные панели, шпон, пластик, керамическую, стеклянную или зеркальную плитку.

Можно наклеить обои, алюминиево-композитные панели, шпон, пластик, керамическую, стеклянную или зеркальную плитку.

Лицевая (гладкая) поверхность листов предназначена для окрашивания, наклеивания обоев, ламинирования и нанесения различных видов декоративных текстур без предварительного, окончательного шпатлевания и грунтования всей поверхности материала. Тыльная (шероховатая) поверхность листов предназначена для прочной сцепки при приклеивании штучных облицовочных и декоративных материалов (керамической или кафельной плитки, шпона и т.п.), либо самого материала на стены и пол, склейке листов между собой. СМЛ может крепиться на крепежную систему, как из металла, так и из дерева. А также непосредственно на ограждающую конструкцию при помощи клея.

На ряду с обычными стекломагниевыми листами, в последнее время все чаще стали появляться ламинированные стекломагниевые листы с разнообразным рисунком и толщиной внешего покрытия.

СМЛ Стекломагниевый лист, стекломагнезитовый лист или стекломагнезит

Достоинства стекломагнезита:

- Влагостойкость — не подвергается деформации, не разбухает и не теряет своих свойств;

- Огнестойкость — магнезитные панели негорючий материал;

- Хорошая звукоизоляция — 12мм панель по звукопроницаемости соответствует четырем слоями двенадцати миллиметрового гипсокартонового листа, или кирпичной стены толщиной 150мм;

- Высокая прочность и гибкость — может гнуться с радиусом кривизны от 25 см до 3 метров;

- Легче аналогичных плит из дерева или гипса;

- Низкая теплопроводность, может использоваться как дополнительный утеплитель;

- Может применяться для отделки, как снаружи, так и изнутри.

Недостатки стекломагнезита:

- Более хрупкий, чем гипсоволокнистый лист;

- При шпатлевке стыков необходимо использовать шпатлевки на химических клеях;

- Свойства значительно разнятся в зависимости от производителя и класса СМЛ.

Фибролитовые плиты

Фибролит — это плитный материал, изготавливаемый прессованием специального древесного волокна (древесной шерсти) и неорганического вяжущего вещества (магнезиальное вяжущее). Волокно получают из отходов деревообрабатывающей промышленности, в результате обработки на деревострогательных станках. Один из плюсов фибролитовых плит – небольшой объемный вес. Фибролит отличается огнестойкостью: стружки пропитаны цементом, и при воздействии огня на них образуется лишь копоть. Материал допускает различные варианты отделки, легко крепится к любым конструкциям с помощью гвоздей, саморезов, дюбелей, легко поддается распилке.

Фибролитовые плиты — трудносгораемый, биостойкий материал, который применяют в качестве теплоизоляционного, конструкционно-теплоизоляционного и акустического материалов в строительных конструкциях зданий и сооружений с относительной влажностью воздуха не выше 75%.

Обычные фибролитовые плиты производятся толщиной 3-5 мм с использованием в качестве вяжущего серого цемента. Эти плиты применяются для различного рода термоизоляции, при устройстве кровельного покрытия и оштукатуренных перегородок. Акустические плиты обычно производятся из мелкой древесной шерсти (0,75-2 мм), что улучшает их внешний вид, ничем не закрываются, а также колеруются в цвета, гармонирующие с интерьером или производятся с использованием магнезита или белого цемента вместо серого. Композитная фибролитовая панель — это двух- или трехслойная панель со средним слоем из термоизоляционного материала, например, жесткой пены или минерального волокна (минеральная силикатная шерсть). Толщина среднего слоя обычно колеблется от 15 до 140 мм, хотя внешние слои фибролита имеют толщину от 5 до 20 мм. В этом случае уровень термоизоляции значительно увеличивается.

Фибролитовые плиты

Достоинства фибролитовых плит:

- Легкость монтажа;

- Хороший утеплитель;

- Механически прочный;

- Обширные декоративные возможности;

- Хорошая влагостойкость и огнестойкость;

- Звукоизоляция;

- Гигиеничность, безвредность здоровью человека и окружающей среды;

- Не портят грызуны и насекомые, не гниет.

Недостатки фибролитовых плит:

- Малая прочность на изгиб;

- Значительный вес.

Не стесняйтесь комментировать статью, если у Вас есть чем дополнить этот материал. Если Вы нашли ошибки или несоответствия. Возможно Вы знаете еще какой то аналогичный материал не представленный в этой статье?

Метки: OSB, ГВЛ, гипсовая пазогребневая плита, гипсовинил, Гипсоволокнистые листы, Гипсокартон, гипсолам, Гипсоплита, Древесная плита средней плотности, Древесно-стружечная плита, ДСП, ламинированный гипсокартон, МДФ, Ориентированно-стружечная плита, ОСП, ОСП шпунтованная, СМЛ, стекломагнезитовый лист, Стекломагниевый лист, Фанера, фибролит, Фибролитовые плиты, Цементно-стружечные плиты

К записи комментарий 61

Поделитесь ссылкой на статью в социальных сетях

Вы можете оставить свой комментарий

Поделитесь своим мнением, что Вы думаете о прочитанном?

Если Вам не понравилась статья, напишите в комментариях причину.

Возможно, Вы заметили ошибку или у Вас появились вопросы, напишите об этом.

Только зная Ваше мнение, можно будет улучшить и дополнить статью.

ДСП — PaxtonWood

Начнем с того, что основа, ДСП, состоит из смеси опилок, стружки и щепы. Древесная щепа, опилки и стружка обычно покупаются из внешних источников в виде щепы, но некоторые производители круглых бревен производят щепу на месте для удовлетворения своих конкретных требований. Ингредиенты подаются в большой бункер, где они продуваются через большой фильтр, где из древесной щепы отфильтровываются такие загрязнения, как камни, стекло, грязь и т. д. Оттуда древесная щепа подается в серию турбинных измельчителей, которые предназначены для измельчения волокна до желаемых размеров, которые обычно включают мелочь для внешнего слоя и более крупную стружку или волокно для центра доски.

Затем ингредиенты перемещают в большие сушилки, где влага удаляется до содержания влаги 4% для обеспечения адгезии. Затем к ингредиентам добавляют клей, обычно применяя продукт на основе формальдегида. В этот момент смесь не склеивается, так как для активации клея требуется тепло. Древесная стружка тщательно смешивается с клеем, так как все частицы должны быть покрыты для обеспечения надлежащего склеивания.

В этот момент смесь не склеивается, так как для активации клея требуется тепло. Древесная стружка тщательно смешивается с клеем, так как все частицы должны быть покрыты для обеспечения надлежащего склеивания.

Смесь с химическим покрытием затем выливается слоями на мат. Первый уложенный слой состоит из мелкой фракции, которая образует поверхность плиты, обеспечивающую подходящую и гладкую поверхность, чтобы готовое изделие можно было красить или накладывать сверху. Затем более крупная и крупная стружка или волокна накладываются поверх мелочи первого слоя. Крупная стружка гарантирует, что подложка будет иметь хорошие свойства удержания шурупов. Наконец, на крупную стружку накладывается еще один слой мелкой фракции, образуя сэндвич из двух слоев мелкой фракции с более крупной крупной стружкой в центре. Этот процесс завершается столетним потоком, создавая пушистый мат толщиной от 8 до 12 дюймов в зависимости от толщины изготавливаемой подложки. Над матом расположены накладные магниты, которые собирают все оставшиеся в мате металлические фрагменты, которые каким-то образом попали в процесс фильтрации.

Затем мат проходит через так называемое предварительное прессование, которое с помощью большого прижимного ролика прижимает мат до более пригодной для обработки толщины примерно от 2 до 4 дюймов. Если производитель использует пресс непрерывного действия, плита затем подается в пресс непрерывного действия для окончательного прессования. Как следует из названия, оно означает именно то, что говорит. Вращающийся металлический цилиндр гидравлически опускается на мат, который одновременно нагревает смесь, активирует клей, а также прижимает мат до желаемой толщины. Мат прессуется, когда он проходит через пресс, где его разрезают по длине, обычно на 18 футов или 24 фута, где он будет храниться для охлаждения и отверждения перед дальнейшей обработкой.

В стандартном формате прессования-открытия процедура очень похожа на процедуру непрерывного прессования. В этом процессе мат толщиной от 8 до 12 дюймов режется на длину, обычно от 48 до 128 футов, в зависимости от размера пресса. После того, как мат отрезан по длине, он перемещается в предварительный пресс, а затем очень быстро перемещается в прессовую плиту, чтобы предотвратить предварительное отверждение. Затем мат спрессовывается до желаемой толщины, что занимает от одной до полутора минут. Основное отличие стандартного формата прессования от непрерывного процесса заключается в том, что мат нарезается по длине, а затем прессуется в заданных размерах и на определенных этапах.

После того, как мат отрезан по длине, он перемещается в предварительный пресс, а затем очень быстро перемещается в прессовую плиту, чтобы предотвратить предварительное отверждение. Затем мат спрессовывается до желаемой толщины, что занимает от одной до полутора минут. Основное отличие стандартного формата прессования от непрерывного процесса заключается в том, что мат нарезается по длине, а затем прессуется в заданных размерах и на определенных этапах.

После того, как плата спрессована в любой из описанных выше процедур, плата помещается в гигантское охлаждающее колесо, очень похожее на лопастное колесо. Затем плиту охлаждают в течение примерно 45 минут. Затем огромные листы укладываются в гигантские подъемники на период от 2 до 4 дней для дальнейшего охлаждения и отверждения. После охлаждения листы нарезаются на пригодные для использования размеры, такие как 4 x 16, 5 x 18, 5 x 16 и т. д., или даже на точные размеры конечного использования, такие как 4 x 8. твердый блеск, вызванный прессой. Шлифовка может варьироваться от зернистости 100 до 120 и 140, в зависимости от того, для какого применения производится доска. Теперь доска готова к ламинированию.

Шлифовка может варьироваться от зернистости 100 до 120 и 140, в зависимости от того, для какого применения производится доска. Теперь доска готова к ламинированию.

Готовы запросить образец продукта, запросить коммерческое предложение или задать технический вопрос? Свяжитесь с нами для получения дополнительной информации по телефону 888-826-5580.

Обзор

Начнем с того, что подложка, ДСП, состоит из смеси опилок, стружки и щепы. Древесная щепа, опилки и стружка обычно покупаются из внешних источников в виде щепы, но некоторые производители круглых бревен производят щепу на месте для удовлетворения своих конкретных требований. Ингредиенты подаются в большой бункер, где они продуваются через большой фильтр, где из древесной щепы отфильтровываются такие загрязнения, как камни, стекло, грязь и т. д. Оттуда древесная щепа подается в серию турбинных измельчителей, которые предназначены для измельчения волокна до желаемых размеров, которые обычно включают мелочь для внешнего слоя и более крупную стружку или волокно для центра доски.

Затем ингредиенты перемещают в большие сушилки, где влага удаляется до содержания влаги 4% для обеспечения адгезии. Затем к ингредиентам добавляют клей, обычно применяя продукт на основе формальдегида. В этот момент смесь не склеивается, так как для активации клея требуется тепло. Древесная стружка тщательно смешивается с клеем, так как все частицы должны быть покрыты для обеспечения надлежащего склеивания.

Смесь с химическим покрытием затем выливается слоями на мат. Первый уложенный слой состоит из мелкой фракции, которая образует поверхность плиты, обеспечивающую подходящую и гладкую поверхность, чтобы готовое изделие можно было красить или накладывать сверху. Затем более крупная и крупная стружка или волокна накладываются поверх мелочи первого слоя. Крупная стружка гарантирует, что подложка будет иметь хорошие свойства удержания шурупов. Наконец, на крупную стружку накладывается еще один слой мелкой фракции, образуя сэндвич из двух слоев мелкой фракции с более крупной крупной стружкой в центре.

Этот процесс завершается столетним потоком, создавая пушистый мат толщиной от 8 до 12 дюймов в зависимости от толщины изготавливаемой подложки. Над матом расположены накладные магниты, которые собирают все оставшиеся в мате металлические фрагменты, которые каким-то образом попали в процесс фильтрации.

Этот процесс завершается столетним потоком, создавая пушистый мат толщиной от 8 до 12 дюймов в зависимости от толщины изготавливаемой подложки. Над матом расположены накладные магниты, которые собирают все оставшиеся в мате металлические фрагменты, которые каким-то образом попали в процесс фильтрации.Затем мат проходит через так называемое предварительное прессование, которое с помощью большого прижимного ролика прижимает мат до более пригодной для обработки толщины примерно от 2 до 4 дюймов. Если производитель использует пресс непрерывного действия, плита затем подается в пресс непрерывного действия для окончательного прессования. Как следует из названия, оно означает именно то, что говорит. Вращающийся металлический цилиндр гидравлически опускается на мат, который одновременно нагревает смесь, активирует клей, а также прижимает мат до желаемой толщины. Мат прессуется, когда он проходит через пресс, где его разрезают по длине, обычно на 18 футов или 24 фута, где он будет храниться для охлаждения и отверждения перед дальнейшей обработкой.

В стандартном формате прессования-открытия процедура очень похожа на процедуру непрерывного прессования. В этом процессе мат толщиной от 8 до 12 дюймов режется на длину, обычно от 48 до 128 футов, в зависимости от размера пресса. После того, как мат отрезан по длине, он перемещается в предварительный пресс, а затем очень быстро перемещается в прессовую плиту, чтобы предотвратить предварительное отверждение. Затем мат спрессовывается до желаемой толщины, что занимает от одной до полутора минут. Основное отличие стандартного формата прессования от непрерывного процесса заключается в том, что мат нарезается по длине, а затем прессуется в заданных размерах и на определенных этапах.

После того, как плата спрессована в любой из описанных выше процедур, плата помещается в гигантское охлаждающее колесо, очень похожее на лопастное колесо. Затем плиту охлаждают в течение примерно 45 минут. Затем огромные листы укладываются в гигантские подъемники на период от 2 до 4 дней для дальнейшего охлаждения и отверждения.

После охлаждения листы нарезаются на пригодные для использования размеры, такие как 4 x 16, 5 x 18, 5 x 16 и т. д., или даже на точные размеры конечного использования, такие как 4 x 8. твердый блеск, вызванный прессой. Шлифовка может варьироваться от зернистости 100 до 120 и 140, в зависимости от того, для какого применения производится доска. Теперь доска готова к ламинированию.

После охлаждения листы нарезаются на пригодные для использования размеры, такие как 4 x 16, 5 x 18, 5 x 16 и т. д., или даже на точные размеры конечного использования, такие как 4 x 8. твердый блеск, вызванный прессой. Шлифовка может варьироваться от зернистости 100 до 120 и 140, в зависимости от того, для какого применения производится доска. Теперь доска готова к ламинированию.Технические характеристики и рекламная литература

Готовы запросить образец продукта, запросить коммерческое предложение или задать технический вопрос? Свяжитесь с нами для получения дополнительной информации по телефону 888-826-5580.

Как называются опилочные плиты?

Древесно-стружечная плита, также известная как древесно-стружечная плита или древесноволокнистая плита низкой плотности , представляет собой конструкционное изделие из древесины, изготовленное из древесной стружки или стружки джута и синтетической смолы или другого подходящего связующего вещества, которое прессуется и экструдируется.

Что такое древесина из опилок? Для начала подложка, ДСП, состоит из смеси опилок, стружки и щепы.

Аналогично, Как называется фанера из опилок? ДСП — это продукт из древесных отходов, который изготавливается путем смешивания опилок с клеем. Хотя он не изгибается и не деформируется, как фанера, он может набухнуть и стать неустойчивым под воздействием воды. В основном используется для изготовления мебели, подложки и в качестве подложки для столешниц.

Как сделать доску из опилок?

Какая древесная плита самая дешевая?

Качество древесины

Самые дешевые доски, планки обшивки , обычно очень грубые, с закругленными краями и множеством дефектов. Более дорогие деревянные доски будут иметь гораздо более прямые края, меньше деформации и более гладкую поверхность.

Что лучше фанера или ДСП?

Фанера прочнее и долговечнее, чем древесно-стружечная плита , так как она изготовлена из поперечноволокнистой текстуры и имеет более прочный клей. Кроме того, ДСП имеет плоскую форму, тогда как фанеру можно формовать в различные формы. Поперечно-зернистая текстура фанеры также делает ее более шероховатой, чем древесно-стружечная плита.

Кроме того, ДСП имеет плоскую форму, тогда как фанеру можно формовать в различные формы. Поперечно-зернистая текстура фанеры также делает ее более шероховатой, чем древесно-стружечная плита.

Какое дерево самое твердое в мире? 1. Австралийская булоке – 5060 IBF. Железное дерево произрастает в Австралии. Эта древесина происходит от вида дерева, произрастающего на большей части территории Восточной и Южной Австралии. Известная как самая твердая древесина в мире, этот конкретный тип имеет твердость по Янке 5060 фунтов силы.

Из чего сделана обычная доска? Обычные доски обычно изготавливаются из сосны и считаются мягкой древесиной.

Является ли кедр твердой древесиной?

Нет, кедр не лиственная . Эта культовая древесина, известная во всем мире своей красотой, универсальностью и пряным ароматом, относится к хвойным породам. Он принадлежит к группе растений, известных как «голосеменные», в которую входит большинство хвойных деревьев, таких как сосна и ель. Общий термин для всех голосеменных – хвойные.

Общий термин для всех голосеменных – хвойные.

Можно ли вкручивать в ДСП? Да просверлить отверстия — если просто вставить туда, то доска расколется. Не сверлите точные размеры примерно на 1 или 2 мм меньше. В противном случае у вас не будет сжатия, и винт со временем выпадет. Примечание. Существуют специальные крепления для ДСП.

Что лучше МДФ или ДСП?

МДФ намного прочнее ДСП . ДСП не очень прочный. МДФ достаточно прочный. ДСП относительно менее долговечны.

Как определить, является ли древесина древесностружечной плитой? Если похоже на клееные опилки , то это ДСП. Если вы можете открыть резьбовое соединение, чтобы увидеть необработанный край, это еще один метод. Столярные изделия в этих деталях часто бывают настолько плохими, что детали свинчиваются без армирования, а легкое скручивание может привести к тому, что стержень винта сломает материал.

Что такое Пурпурное Сердце?

Пурпурное сердце — это невероятно прочный и долговечный сорт дерева, происходящий из рода Peltogyne, состоящего из 23 видов больших деревьев, которые произрастают на территории между Мексикой и Бразилией . Он наиболее известен своим удивительным рисунком зерен и уникальным цветом, который редко встречается в других породах дерева.

Он наиболее известен своим удивительным рисунком зерен и уникальным цветом, который редко встречается в других породах дерева.

Является ли бамбук твердой древесиной?

Бамбук представляет собой разновидность закаленной травы, а не твердой древесины . В процессе производства бамбуковых напольных покрытий цилиндрические вертикальные бамбуковые стебли превращаются в горизонтальные бамбуковые доски, более близкие к тому, что вы ожидаете от обычного паркета.

Похожие ответы

Дуб тверже клена? Клен является одной из самых твердых пород дерева, с рейтингом твердости древесины Янка 1450. Как одна из самых плотных пород древесины, клен идеально подходит для мест с интенсивным движением. Дуб немного менее твердый – Белый дуб имеет рейтинг 1360, а Красный дуб – 129.0 рейтинг.

В чем разница между доской обыкновенной и сосной?

В чем разница между планкой для обшивки и обычной доской?

Что это? Полоски для обшивки обычно даже дешевле обычных досок . Тем не менее, они в основном используются для строительства, поэтому их не должны видеть. Это часто приводит к тому, что куски пиломатериала часто выглядят грубыми с дефектами, деформациями или сучками.

Тем не менее, они в основном используются для строительства, поэтому их не должны видеть. Это часто приводит к тому, что куски пиломатериала часто выглядят грубыми с дефектами, деформациями или сучками.

Что за древесина белая? Технически говоря, белое дерево на самом деле относится к Древесина тюльпанового дерева . Некоторые люди могут знать его под другими разговорными именами, такими как американское тюльпановое дерево, тюльпановый тополь, скрипичное дерево или желтый тополь. Это дерево также известно как liriodendron tulipifera.

Какая древесина ближе всего к кедру?

Пихта Дугласа

Как и западный красный кедр, она родом из лесов Канады. Превосходная универсальная древесина, пихта обладает большой естественной прочностью, высоким содержанием смолы и первоклассной плотностью.

Является ли эвкалипт твердой древесиной? Эвкалипт прочный, прочный и устойчивый. Классифицируется как твердая древесина и может использоваться в качестве опорных балок для зданий и многих других наружных конструкций. Древесина эвкалипта — это долговечный выбор для наружной конструкции; особенно, если вы хотите защитить окружающую среду.

Древесина эвкалипта — это долговечный выбор для наружной конструкции; особенно, если вы хотите защитить окружающую среду.

Является ли сосна твердой породой?

Сосна считается хвойным деревом, что означает , что древесина мягче, чем у лиственных пород . Сосны растут по всему миру, а не только в США. Сосна обладает большой жесткостью и устойчивостью к ударам, что делает ее хорошим выбором для многих предметов мебели.

Какой тип шурупа следует использовать для ДСП? Шурупы для ДСП такие же, как шурупы для гипсокартона с крупной резьбой , но доступны с более короткой длиной, чем стандартные шурупы для гипсокартона. Они имеют головку из стекляруса, разнесенные нити, очень острое острие и черное фосфатное покрытие.

Какие шурупы лучше всего подходят для ДСП?

Лучшие шурупы для ДСП

- Шуруп #8 x 1″ для дерева.

- Винты Kreg SML-C250-250 с гнездом.

- Rok ROKS8X12TPSZ-100 Крепежные винты.

- Труднодоступный крепеж 014973291563 Шуруп для дерева.

Этот процесс завершается столетним потоком, создавая пушистый мат толщиной от 8 до 12 дюймов в зависимости от толщины изготавливаемой подложки. Над матом расположены накладные магниты, которые собирают все оставшиеся в мате металлические фрагменты, которые каким-то образом попали в процесс фильтрации.

Этот процесс завершается столетним потоком, создавая пушистый мат толщиной от 8 до 12 дюймов в зависимости от толщины изготавливаемой подложки. Над матом расположены накладные магниты, которые собирают все оставшиеся в мате металлические фрагменты, которые каким-то образом попали в процесс фильтрации.

После охлаждения листы нарезаются на пригодные для использования размеры, такие как 4 x 16, 5 x 18, 5 x 16 и т. д., или даже на точные размеры конечного использования, такие как 4 x 8. твердый блеск, вызванный прессой. Шлифовка может варьироваться от зернистости 100 до 120 и 140, в зависимости от того, для какого применения производится доска. Теперь доска готова к ламинированию.

После охлаждения листы нарезаются на пригодные для использования размеры, такие как 4 x 16, 5 x 18, 5 x 16 и т. д., или даже на точные размеры конечного использования, такие как 4 x 8. твердый блеск, вызванный прессой. Шлифовка может варьироваться от зернистости 100 до 120 и 140, в зависимости от того, для какого применения производится доска. Теперь доска готова к ламинированию.