химический состав, технология производства и сырье для изготовления, процесс изготовления

Автор Ksanka Просмотров 4.4к. Опубликовано

Сегодня строительство любого объекта не обходится без цемента, который получают несколькими способами. Мы расскажем из чего делают цемент, его виды и процесс изготовления. Нами подготовлена простая инструкция по изготовлению цемента в домашних условиях, в которой разберется даже новичок. Кроме того, рассмотрим состав цемента и сырье необходимое для его получения.

Содержание

- Состав цемента

- Сырье для производства цемента

- Виды цемента

- Портландцемент

- Сульфатостойкий

- Пуццолановый

- Кислотоупорный

- Пластифицированный

- Шлакоцемент

- Производство цемента

- Сухой способ

- Мокрый способ

- Комбинированный способ

- Технология производства бесклинкерного цемента

- Как делают белый цемент

- Как сделать цемент в домашних условиях

- Маркировка цемента

- Расшифровка маркировки цемента по новым стандартам

Состав цемента

Точный химический состав цемента вывести сложно, т. к. сегодня существуют разные его виды. Куда важнее знать какие минералы входят в состав цемента.

к. сегодня существуют разные его виды. Куда важнее знать какие минералы входят в состав цемента.

Цемент получают за счет дробления клинкера и гипса. Клинкер – это полуфабрикат, который образуется во время обжига смеси, полученной из глины и извести в пропорции один к трем. Клинкер является основной цементного порошка, обеспечивая его силикатами кальция. В результате спекания смеси образуются гранулы клинкера размером 1-6 см, к которым добавляются гипс и минералы. Полученную смесь тщательно измельчают до порошкового состояния.

В состав цементного порошка входят карбонатные и доломитовые породы

Гипс позволяет регулировать сроки схватывания, а минералы снижают цену на цемент и улучшают его свойства. В качестве минеральных добавок могут использоваться бокситы, пески, пиритные огарки и пр.

Если вернуться к химической формуле, то на примере портландцемента можно узнать из чего сделан цемент: 62% оксида кальция, 18-22% диоксида кремния, порядка 5% окиси алюминия, 2-3% оксида железа или магнитного железняка. Окись алюминия можно заменить глиноземом. Недостающую процентную долю составляют разные присадки.

Окись алюминия можно заменить глиноземом. Недостающую процентную долю составляют разные присадки.

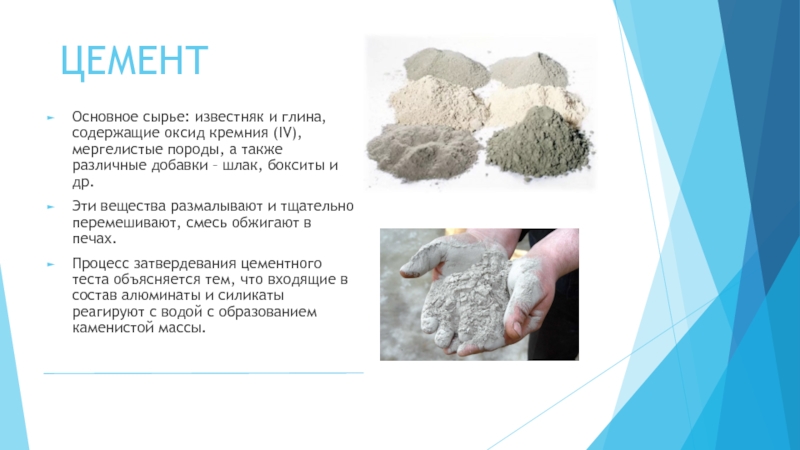

Сырье для производства цемента

Получение цемента происходит на заводах, вблизи мест добычи сырья, нужного для изготовления порошка. Так как одним из компонентов клинкера является известняк, то рассмотрим основные виды горных пород, позволяющие его получить.

Карбонатные породы – имеют кристаллическую структуру, которая напрямую влияет на эффективность взаимодействия материала с другими компонентами во время обжига. К таким породам можно отнести:

- мергелистый известняк;

- мел;

- доломитовые породы.

Группа карбонатных пород — мергели

Мергель, выступающий заменителем известняка, относят к природному клинкеру, но из-за ограниченных запасов используется редко. Твердость мергелистого известняка зависит от того, какая доля глины в нем находится.

Доломитовые породы отличаются повышенной прочностью. Цементный порошок на их основе, быстро схватывается и является экологичным.

Вторая составляющая клинкера – это глина, которая разбухает при взаимодействии с водой. Глина повышает пластичность цементных растворов и смесей. В качестве глинистых пород используют глинистые сланцы, суглинки, чистую глину, лесс и пр.

Виды глинистых пород: суглинки

Суглинки, помимо глины, содержат песок и пыль. Глинистые сланцы образуются за счет наслоения глины с илом, и содержат мало влаги. Это позволяет быстрее их сушить и измельчать. Могут использоваться как отдельный стройматериал или как компонент цемента. Лесс – это пористый суглинок, легко впитывающий влагу. Легко измельчается руками.

Не рекомендуется покупать цемент на развес, так как он может оказаться старым и без нужных параметров качества. Лучше использовать товар в заводской упаковке, на которой указана дата его изготовления.

Улучшение показателей цементного порошка можно достичь благодаря добавкам. Они повышают прочность бетона, пластичность и срок эксплуатации. К ним можно отнести шлаки, пуццолан или перетертую известь.

Виды цемента

Сегодня можно встретить несколько видов цемента, и каждый из них имеет свои особенности и свойства. Рассмотрим наиболее востребованные виды.

Портландцемент

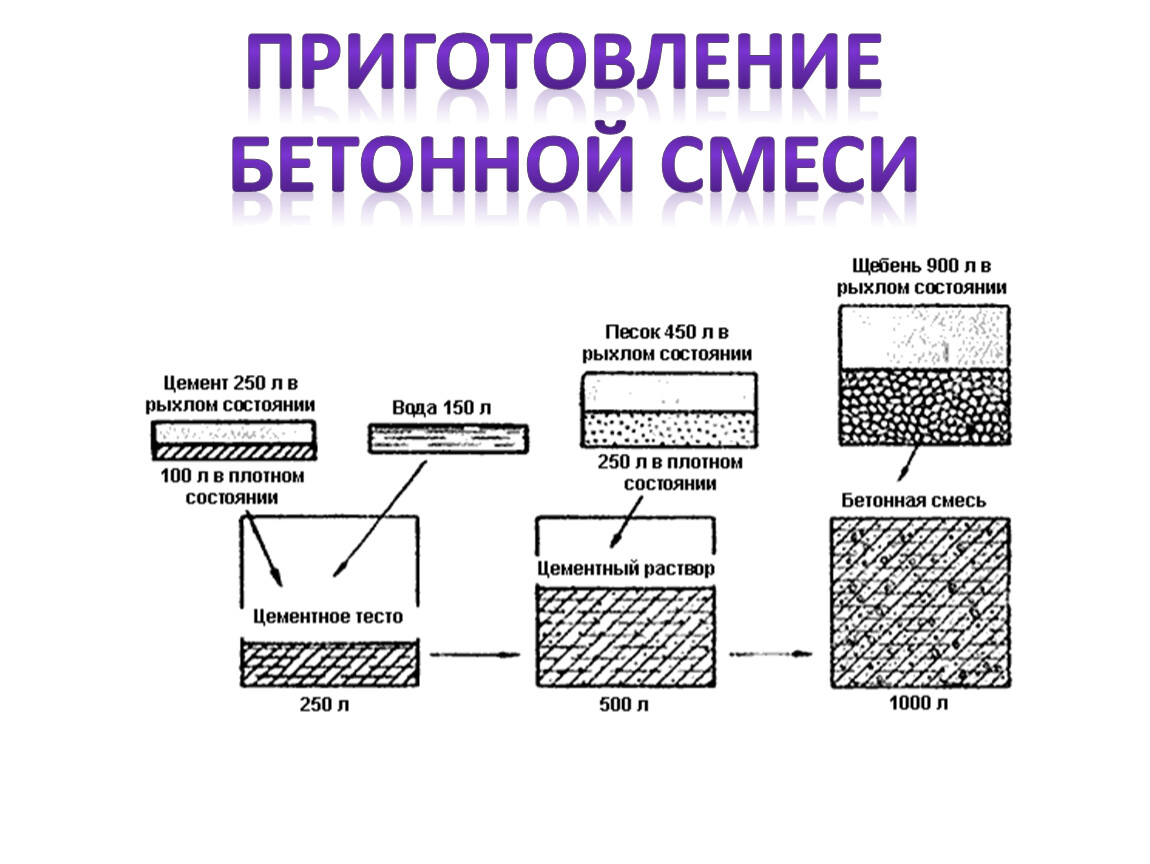

Используется чаще других видов, по отдельности не применяется, только в строительстве при замешивании бетонных смесей и растворов. Применяется как для индивидуальных потребностей, так и для решения промышленных задач. Вместе с песком и щебнем, служит основой для получения бетона.

Портландцемент может применять при создании наливных потолков, для этого в него нужно добавить больше гипса. Такой подход позволяет изменить цвет на белый. При добавлении пластификаторов, можно изменять время схватывания смеси.

Сульфатостойкий

Стойкий к воздействию химически активных веществ. Благодаря таким характеристикам он применяется при создании мостов, подводных и подземных сооружений, насосных станций или опорных конструкций, устанавливаемых в воду.

Сульфатостойкий цемент долго застывает, но благодаря малому количеству алюминатов кальция, способен сохранять свои свойства при низких температурах. Кроме того, устойчив к атмосферным осадкам.

Кроме того, устойчив к атмосферным осадкам.

Пуццолановый

Этот вид является аналогом сульфатостойкого цемента, но в отличие от него содержит до 35% активных добавок. Обладает способностью твердеть в воде или во влажных условиях, благодаря чему применяется в конструкциях, находящихся в условиях повышенной влаги и сильных морозов. Это могут быть шлюзы, шахты, тоннели и прочие конструкции.

Потеря прочности такого вида цемента, происходит быстрее, чем у портландцемента. Это связано с повышенной гигроскопичностью активных минералов, которые поглощая влагу из воздуха вызывают гидратацию.

Кислотоупорный

Используется при создании сооружений в химической промышленности. Например, резервуары, башни и другие специальные здания.

Содержит кислотоупорный наполнитель (кварцевый песок, базальт) и кремнефтористый натрий (ускоритель затвердевания жидкого стекла). Эти компоненты и позволяют защитить бетон от внешних воздействий. Вяжущим веществом выступает жидкое стекло, поэтому цементом, данный порошок называют условно. Чувствителен к влиянию воды и пара.

Чувствителен к влиянию воды и пара.

Пластифицированный

В состав такого цемента добавляют добавки, делающие его подвижным и удобоукладываемым. Популярен при строительстве конструкций загнутой формы. Сохраняет свои характеристики даже под воздействием паров и при низких температурах, влагостойкий. Добавки вводятся в сухом виде или и в качестве водного раствора.

Шлакоцемент

Шлаковый цемент – это экономный стройматериал, содержащий помол клинкера, гипса и гранулированного шлака (порядка 20-80%). Применение шлака снижает стоимость бетона и одновременно существенно повышает его прочностные характеристики. К недостаткам такого порошка относится длительное время затвердевания бетона.

Цемент с содержанием шлака более 20% применяется при производстве железобетонных панелей или плит перекрытия. Благодаря высокой влагостойкости также может использоваться для создания сооружений, находящихся под постоянным воздействием влаги.

Производство цемента

Сегодня используются разные способы производства цемента. Все они отличаются способом подготовки сырья, но общая схема производства цемента остается схожей:

Все они отличаются способом подготовки сырья, но общая схема производства цемента остается схожей:

- добыча горных пород для клинкера;

- обжиг смеси;

- измельчение полученных гранул до порошкового состояния;

- смешивание клинкера со всеми составляющими;

- упаковка и хранение.

Цемент хранят в силосах – это башни, в которых хорошо организовано насыщение порошка воздухом. Благодаря этому он не слеживается и сохраняет свои свойства.

Сухой способ

Эту технологию создания цемента используют в основном Китай, Турция или Египет. Способ не предусматривает использование воды, поэтому все его составляющие (известняк, глина и добавки) измельчают в сухом виде. Под воздействием воздуха, полученный порошок сушат, измельчают в мелкодисперсную муку и обжигают при высокой температуре. Обжиг длится примерно четыре часа при температуре 1500℃. Полученный цементный клинкер дробят до нужных размеров и отправляют на фасовку.

Под воздействием воздуха, полученный порошок сушат, измельчают в мелкодисперсную муку и обжигают при высокой температуре. Обжиг длится примерно четыре часа при температуре 1500℃. Полученный цементный клинкер дробят до нужных размеров и отправляют на фасовку.

Производство цемента сухим методом отличается легкостью создания, низкими затратами, и как следствие большой популярность у производителей. Однако такой порошок чувствителен к однородности сырья и может не соответствовать экологическим нормам.

Обжиг порошка в печи

Мокрый способ

В этом случае клинкер изготавливают из мела, глины и воды. Использование этого способа позволяет в точности определить состав исходного сырья при большой неоднородности сырьевых компонентов. Смешав все компоненты с водой получают шлам (влажная смесь), который затем корректируют в технологических бассейнах. После выдержки шлам подаётся в печь на обжиг.

Полученный из печи продукт охлаждают в холодильниках, измельчают и перемешивают с добавками для получения нужных свойств. Такая технология производства цемента имеет существенные денежные затраты, поэтому редко используется. Тем не менее, когда нужно получить цементный порошок с хорошими показателями, используют именно этот метод.

Такая технология производства цемента имеет существенные денежные затраты, поэтому редко используется. Тем не менее, когда нужно получить цементный порошок с хорошими показателями, используют именно этот метод.

Смешивание компонентов на производстве

Комбинированный способ

Такое производство цемента объединяет мокрую и сухую технологии. В том случае, когда за основу этого метода выбирается мокрая методика, процесс производства будет следующим:

- Изготовление сырьевого шлама по мокрой технологии.

- Корректировка состава.

- Обезвоживание состава при помощи пресса или вакуума.

- Обжиг в печи и дальнейшие этапы по сухому методу.

Все компоненты нужно хорошо измельчать и смешивать до полной однородности. Преимущества метода – допустимость применения отходов металлургической промышленности.

При использовании сухого метода — выше качество клинкера и цемента

Кроме рассмотренных методов, цемент производят бесклинкерным способом. В качестве сырьевых материалов выступают гидравлические шлаки, активаторы и дополнительные компоненты. Последние добавляют в нужных пропорциях, заранее доведя до состояния порошка.

Последние добавляют в нужных пропорциях, заранее доведя до состояния порошка.

К преимуществам метода относятся:

- устойчивость к факторам окружающей среды;

- использование металлургических отходов;

- выпуск продукта в разных цветах;

- получение быстротвердеющего цементного порошка.

Как делают белый цемент

Технология изготовления цемента белого цвета не имеет принципиальных отличий от процесса получения серого продукта. Он также может производиться 2 методами: сухим и мокрым. Главное отличие – это быстрое охлаждение материала в воде после обжига.

К преимуществам белого цемента можно отнести его белоснежность. Главный недостаток – высокая стоимость производства.

Для создания белого цемента используется клинкер с малым количеством железа, минералы, известняк, гипс и хлористые соединения. Клинкер получают на основе карбонатных и глинистых пород.

Как сделать цемент в домашних условиях

Сегодня цементный порошок могут производить не только промышленные предприятия. Его можно изготовить самостоятельно, без дробления и обжига клинкера.

Его можно изготовить самостоятельно, без дробления и обжига клинкера.

Рассмотрим принцип работы по созданию огнеупорного цемента своими руками. Рецепт предусматривает использование 3-4 литров гашенной извести и 6 литров каменной золы. Вместо золы можно взять угольный шлак. Гашеную известь можно заменить пастой или обычной известью, но тогда их потребуется развести с водой до получения консистенции молочка как на побелку.

Технологический процесс цементного раствора выглядит следующим образом:

- сперва нужно просеять золу, т.к. в ней может присутствовать мусор, вплоть до гвоздей;

- просеять гашеную известь;

- добавить в золу 1 кг соли;

- тщательно перемешать все компоненты.

В таком виде полученный цемент сразу используется для заделки щелей, ремонта полов и стяжек. Главный недостаток – быстрое засыхание и необходимость работать в защитных перчатках.

Главный недостаток – быстрое засыхание и необходимость работать в защитных перчатках.

Маркировка цемента

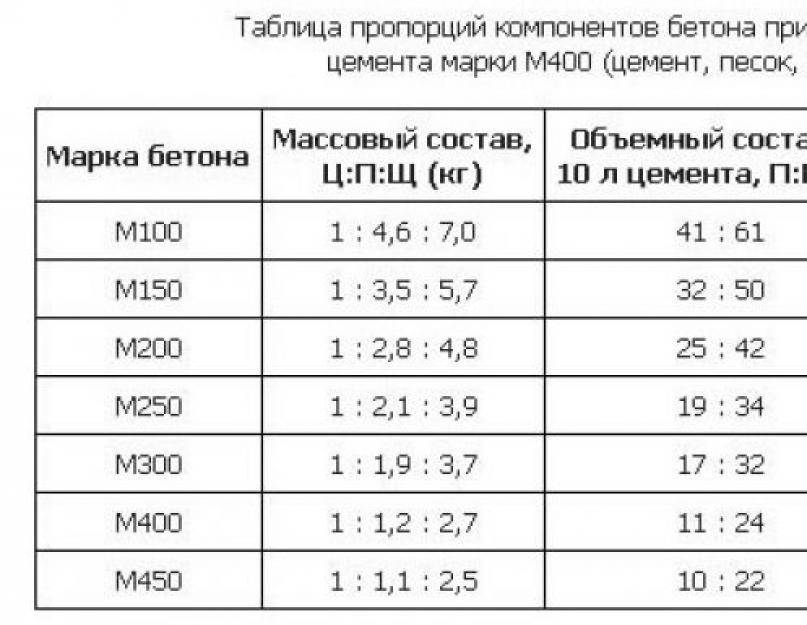

Благодаря маркировке можно определить не только прочность цементного порошка, но и тип добавок. В классической (до 2003 года) и современной маркировке большинство кодов отображают одинаковую информацию.

В маркировке, кроме прочности, указаны виды присадок, позволяющие использовать продукт в бетонах разного назначения. В таблице ниже указана расшифровка букв, отображающих тип порошка в старой маркировке.

| Буква | Тип |

|---|---|

| ПЦ | Портландцемент без присадок |

| ШПЦ | Шлакопортландцемент, содержит от 20% шлака |

| ППЦ | Пуццолановый |

| СПЦ, ССПЦ | Сульфатостойкий, противокоррозионные |

| БЦ | Белый |

| Г | Глиноземистый, быстросхватывающийся |

| ГФ | Гидрофобный |

| ПЛ | Пластифицированный |

| ВРЦ | Влагонепроницаемый, расширяющийся |

Расшифровка маркировки цемента по новым стандартам

Маркировка состоит из пяти разделов. Начинается маркировка с названия – ЦЕМ. Все остальные группы указывают на особенности цемента и расположены в таком порядке:

Начинается маркировка с названия – ЦЕМ. Все остальные группы указывают на особенности цемента и расположены в таком порядке:

- вид цемента;

- количество добавок;

- тип добавки;

- класс прочности;

- скорость набора прочности.

Сегодня маркировка цемента по виду представлена таким образом:

- цифра I – портландцемент без добавок

- цифра II – портландцемент с минеральными добавками

- цифра III – шлакопортландцемент, содержит от 36 до 65% шлака;

- цифра IV – пуццолановый

- цифра V – композиционный

Количество минеральных добавок делится на классы. Класс А содержит 6-20% добавок, Класс B – 21-35%, Класс C – 36-65%. Тип добавки обозначается буквами: Ш – шлак, И – известь, З – зола, С – обожженный сланец, Мк – микрокремнезем, Г – глиеж, П – пуццолан.

Класс прочности обозначается таким образом: 22,5 (М300), 32,5 (М400), 42,5 (М500), 52,5 (М600). Последняя буква в маркировке обозначает скорость набора прочности: Н – нормальная, Б – Быстротвердеющий, М – медленнотвердеющий (только для ЦЕМ III).

Рассмотрим маркировку цемента ЦЕМ III/А-И 22,5Б. По новым стандартам она обозначает следующие параметры порошка: портландцемент, состоящий из 36-65% шлака, с добавками извести в количестве 6-20%, с прочностью 22,5 МПа, быстротвердеющий.

А какой цемент вы используете для строительных работ, и есть ли у вас опыт его создания? Предлагаем обсудить это в комментариях или задать вопрос по методам производства.

Как делают цемент. — Как это сделано, как это работает, как это устроено — LiveJournal

Цементная промышленность является одной из важнейших отраслей материального производства. Значение этой отрасли в народном хозяйстве определяется прежде всего ее неразрывной связью с ходом капитального строительства. Цемент — один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей.

Я провёл съемку на заводе Lafarge («Уралцемент») расположенном в поселке Первомайский, Челябинской области. Завод производит цемент по мокрому способу с 1957 года и по объемам производства находится в десятке крупнейших цементных заводов России. Для производства цемента используют глину и известняк. В качестве топлива выступает природный газ.

История портландцемента начинается 21 октября 1824 года, когда английский каменщик Джозеф Аспдин получил патент на вещество, которое назвал «портландцемент», поскольку его цвет напоминал серый цвет скал, находившихся вокруг города Портланд.

Портландцемент — гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения портландцементного клинкера, гипса и специальных добавок. Свойства портландцемента зависят от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента — способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

2. Производство цемента складывается из двух основных технологических процессов: получение клинкера (наиболее трудоемкий и энергозатратный этап) и его помол с соответствующими добавками.

3. Для изготовления цемента сначала добывают известняк и глину из карьера.

4.

5.

6. Пройдя предварительную обработку, исходные материалы поступают в мельницу мокрого самоизмельчения «Гидрофол», где перерабатываются в шлам. Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

7. На заводе находится специальная лаборатория, в которой производят постоянный контроль качества и дозировку сырьевых материалов и добавок. И в том числе проводят тестирование конечного продукта на прочность.

8.

9.

10.

11. Затем тонкомолотый сырьевой шлам вводится во вращающуюся печь (длиной около 200 м и диаметром 4 м) и обжигается при температуре 1450 градусов Цельсия.

12. При обжиге частички сырья сплавляются между собой, образуя клинкер.

13. Печь для обжига представляет собой вращающийся металлический цилиндр, который наклонен к горизонтальной плоскости под углом 3-4 градуса, чтобы обеспечить возможность движения материала вдоль печи.

14. Полученный клинкер охлаждается в холодильниках, дробится и подается транспортерами в бункеры цементных мельниц для помола.

15. Электрофильтры на вращающихся печах позволяют сократить выбросы пыли в атмосферу в 10-30 раз.

16.

17.

18. Остывший клинкер подается в мельницу.

19.

20. Это самый шумный участок производства. Находится в цеху без наушников просто невозможно.

21. Цемент получают путем совместного тонкого измельчения портландцементного клинкера, минеральных добавок (10-15%) и гипса (3-7%), который служит для регулирования сроков схватывания. Размер зерен цемента лежит в пределах от 1 до 100 мкм.

Размер зерен цемента лежит в пределах от 1 до 100 мкм.

22.

23.

24. Процедура LOTOTO (LockOut / TagOut / TryOut). Комплекс действий для повышения безопасности на производстве.

25. Различные минеральные добавки служат для придания бетонам, растворам и др. изделиям на основе цемента специальных свойств (скорость затвердевания, устойчивость в природных водах, морозостойкость).

26.

27.

28. Полученный портландцемент транспортируется из мельниц в силосы для хранения.

29. Из силосов цемент отгружают железнодорожными вагонами и автомобильным транспортом в следующем виде: навалом, специальными контейнерами МКР весом до 1 тонны, бумажными мешками весом 50 кг.

30.

31.

32.

33.

Оригинал взят у victorborisov в Как делают цемент

Tags: Челябинская область, завод, производство, цемент

Как производится цемент? (Коммерческие секреты раскрыты)

Что в этой статье

Цемент изготавливается путем химического соединения сырьевых материалов, таких как кальций, кремнезем, алюминий, железо и другие элементы, под строгим производственным контролем. Кроме того, известняк, ракушки и мел или мергель часто смешивают со сланцами, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой для производства цемента.

Кроме того, известняк, ракушки и мел или мергель часто смешивают со сланцами, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой для производства цемента.

Все зависит от типа цемента, изготавливаемого для использования в качестве бетона.

Цемент — один из основных ингредиентов бетона, самого массового строительного материала в мире. Это вещество представляет собой связующее вещество в виде тонкого серого порошка.

Цемент является важной частью многих видов строительства. Без него у нас не было бы ни одного из наших великих небоскребов, тротуаров, мостов, дорог и многого другого.

В 2021 году в США было произведено более 92 миллионов тонн цемента, вот сколько весит ярд бетона, если вам интересно.

При таком расходуемом ресурсе цемент создать сложнее, чем можно подумать. Существует много видов цемента, наиболее распространенным из которых является гидравлический цемент.

В этой статье будет описан пошаговый процесс, который привел к широко доступным мешкам с цементом, которые мы сегодня видим в магазинах.

Сырье

Цемент представляет собой смесь минералов. В состав цемента в основном входят известняк, глина, железная руда и гипс. Компании получают и подготавливают эти материалы перед производственным процессом, чтобы они могли стать высококачественным цементом.

Известняк

Известняк — это осадочная карбонатная порода, обычно встречающаяся в пещерах или вблизи мелководья в морской воде. Добытчики известняка выкапывают, дробят и измельчают камень в мелкий порошок для производства цемента. Юта, Мичиган и Западная Вирджиния в настоящее время являются производителями большей части известняка в США.

Глина

Глина представляет собой мелкозернистое вещество, которое может быть липким и пластичным, но высыхает на воздухе. Как и известняк, рабочие будут измельчать глину в мелкий порошок для производства цемента.

Как правило, глину добывают в открытых карьерах рядом с производственными предприятиями, чтобы снизить затраты. Крупнейшие месторождения глины в США находятся в Джорджии и Южной Каролине.

Железная руда

Железные руды — это горные породы, содержащие металлическое железо, которое машины могут извлекать для получения чистой формы. В основном они поступают из небольших слаборазработанных месторождений, которые продают руду цементным компаниям.

Калифорния, Миннесота и Мичиган в настоящее время являются крупнейшими продавцами железной руды в США.

Гипс

Гипс является обычным ингредиентом в таких продуктах, как удобрения, гипсокартон и гипс. Это мягкий белый минерал, получаемый из дигидрата сульфата кальция.

Его необработанная форма представляет собой почти непрозрачный кристалл, который обычно образуется в условиях окисления. Горняки добывают гипс в 19 штатах США, при этом Оклахома, Невада, Айова, Техас и Калифорния являются ведущими производителями.

Производственный процесс

После того, как цементные компании добыли и собрали эти материалы, они доставляют их на завод и измельчают в порошок.

Первым этапом процесса является дробление отдельных минералов до размера примерно 6 дюймов. Затем они переходят на стадию вторичного дробления, уменьшая их размер примерно до 3 дюймов или меньше.

Затем они переходят на стадию вторичного дробления, уменьшая их размер примерно до 3 дюймов или меньше.

Когда минералы становятся достаточно мелкими, производители смешивают все ингредиенты, кроме гипса, в точных пропорциях. Затем они пропускают их через цементную печь.

Цементная печь представляет собой большой цилиндрический стальной контейнер, облицованный специальным огнеупорным кирпичом. В среднем он имеет диаметр около 12 футов и горит при температуре 2700 ° F.

Печь слегка наклонена. Минералы входят в печь с верхней стороны и падают на нижнюю сторону во время нагрева. В процессе нагрева многие минералы сгорают, оставляя после себя газы.

Когда печь нагревается до невероятно высокой температуры, происходит несколько химических реакций. Этот процесс можно разделить на четыре основных этапа.

Во-первых, любая свободная вода в порошках испаряется, как только температура достигает 212°F. При 800°F происходит обезвоживание и образование оксидов кремния, железа и алюминия.

При температуре около 1800°F выделяется CO2, а при прокаливании образуется CaO. Наконец, при 2750° оставшиеся минералы соединяются вместе и образуют клинкер. Клинкер выходит из печи в виде серых шариков размером с мрамор.

После выхода из печи вентилятор обдувает клинкер холодным воздухом для его быстрого охлаждения. Как только он достаточно остынет, рабочие будут смешивать его с небольшим количеством гипса.

Целью гипса является увеличение времени до схватывания цемента, чтобы у строителей было время манипулировать им.

После смешивания гипса и клинкера цемент подвергается окончательному измельчению. В этом процессе обычно используется шаровая мельница, представляющая собой машину с несколькими вращающимися камерами, в которых находятся стальные мелющие шары разного размера.

Он объединяет гипс и клинкер в цементный порошок, который компании затем доставляют в магазины и на строительные площадки.

Гипс и время схватывания

Гипс играет решающую роль в затвердевании цемента. Он регулирует время схватывания и поэтому является важным ингредиентом.

Он регулирует время схватывания и поэтому является важным ингредиентом.

Основной целью добавления гипса в цементный клинкер является замедление процесса гидратации цемента после его смешивания с водой. Когда цементный порошок смешивается с водой, он начинает реагировать с C3A и затвердевает.

Затвердевание не занимает много времени, что может вызвать проблемы при смешивании или транспортировке цемента. Однако, если вы добавите в смесь гипс, вместо этого начнется реакция с образованием эттрингита. Эттрингит представляет собой водный минерал сульфата кальция и алюминия.

Во время реакций цемента он превращается в сверхмелкозернистые кристаллы, которые покрывают частицы C3A.

Эттрингит резко замедляет процесс затвердевания цемента, позволяя рабочим без проблем смешивать, транспортировать и укладывать цемент. Это может иметь решающее значение для состава и удобоукладываемости бетона.

Различные типы цемента

Каждый этап процесса производства цемента требует частых испытаний и контроля, чтобы убедиться, что он соответствует отраслевым стандартам. Тип цемента может отличаться в зависимости от проекта или назначения цемента. Вот несколько видов цемента.

Тип цемента может отличаться в зависимости от проекта или назначения цемента. Вот несколько видов цемента.

Портландцемент

Портландцемент является наиболее распространенным цементом. Из-за этого он также известен как обычный цемент. Это основной ингредиент бетона, растворов и растворов. Джозеф Аспдин случайно разработал этот цемент в 19 веке после нагревания известняка в своей печи.

Название происходит от сходства этого цемента с портландстоуном, известняковым образованием. Портландцемент является стандартным при строительстве мостов, зданий, пешеходных дорожек и других обычных конструкций из цемента.

Быстросохнущий цемент

Быстросохнущий или быстротвердеющий цемент содержит значительно меньше гипса, чем обычный цемент, что сокращает время, необходимое для полного затвердевания. Рабочие обычно используют его в местах с интенсивным движением, чтобы быстрее открыться для движения или для проектов по удалению фреймворка. Подрядчики также могут выбрать быстросохнущий цемент из-за его прочности в начале процесса сушки.

Белый цемент

Белый цемент – это именно то, на что это похоже; обычный цемент белого цвета, а не серого. Как правило, белый цемент используется в декоративных целях, таких как сады, бассейны, скульптуры и т. д. Сырье для этого цемента может быть дороже, чем обычно, и не будет включать оксид железа.

Цветной цемент

Подобно белому цементу, единственным отличием этого цемента является цвет. Во время производства пигменты могут присоединяться к порошковой смеси для создания различных цветов. Этот цемент в основном используется в декоративных целях, таких как декоративные полы.

Низкотемпературный цемент

Производители могут производить низкотемпературный цемент, поддерживая содержание трикальцийалюмината на уровне менее 6%. Этот цемент более устойчив к сульфатам и менее реакционноспособен, чем другие цементы. Он может избежать растрескивания из-за высокой температуры и является хорошим вариантом для массовых бетонных проектов.

Однако время схватывания низкотемпературного цемента обычно меньше, чем у обычного цемента, поэтому работать с ним может быть сложно.

Воздействие на окружающую среду

Производство цемента производит большое количество углекислого газа и других загрязняющих веществ, которые влияют на глобальное потепление. Кроме того, в процессе производства цемента используется большое количество энергии и других природных ресурсов.

Этот процесс также может нанести вред качеству воздуха из-за выбрасываемых в атмосферу частиц пыли, которые могут вызвать проблемы с дыханием.

Цементная промышленность, несомненно, борется за снижение своего значительного углеродного следа. Некоторые компании сосредоточились на преобразовании выбрасываемого углекислого газа во что-то ценное, например, в химическое сырье или топливо.

Зеленый цемент — еще одно потенциальное решение проблемы значительного воздействия производства цемента на окружающую среду. Зеленый цемент берет углерод из печи и добавляет или заменяет смесь в открытом пространстве цемента.

Производители также могут сушить свои продукты, помещая их в помещение с углеродом, а не с водой, что снижает выбросы углерода на 70 процентов. Эта версия цемента застынет быстрее, будет более прочной и потребует значительно меньше энергии.

Эта версия цемента застынет быстрее, будет более прочной и потребует значительно меньше энергии.

Заключительные мысли

Несмотря на то, что цемент есть везде, мало кто знает об обширном процессе его производства. Сотни пакетов на полке в домашнем складе ничего не говорят нам о том, как появился этот широко распространенный материал или что он делает с нашей планетой.

Крайне важно понять, откуда берется цемент, чтобы сделать процесс более устойчивым. Цемент является важным компонентом нашего мира, каким мы его знаем, но его производство имеет потенциал для роста.

Добыча и разработка карьеров драгоценных минералов, пыль от их измельчения и выбросы углерода в процессе — все это способствует возникновению неприятного углеродного следа.

Будем надеяться, что в будущем цементные компании найдут способы уменьшить воздействие на окружающую среду.

Переработка отходов, таких как вода и остатки бетона, ассимиляция других побочных продуктов, таких как песок, зола и другие материалы для захоронения отходов, а также сокращение использования ископаемого топлива — все это отличные способы сделать это, не заставляя нас полностью избавляться от цемента.

| ПОРТЛАНДЦЕМЕНТ Если в конструкции используется фирменный материал, то это бетон — знакомый камнеподобный материал. |

Большая часть сырья добывается открытым способом. Мичиган традиционно занимает

Большая часть сырья добывается открытым способом. Мичиган традиционно занимает