В чем отличие ножевого и фрезерного измельчителя

Измельчители веток в основном используют два типа дробильных головок для дробления — ножевые или зубчатые (фрезерные). Обе системы имеют свои преимущества и недостатки, поэтому каждая из них должна выбрать наиболее подходящую для них систему. Сегодня измельчители довольно часто относятся к той же категории, что и измельчители древесины. Однако более точным обозначением будет измельчитель для машин с ножевой головкой и измельчитель для машин с зубчатым роликом.

Измельчители с ножевой головкой

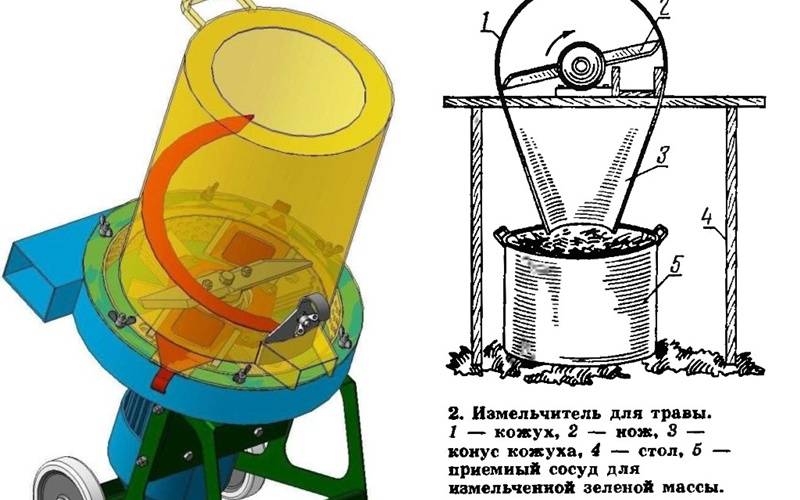

Эта система работает по принципу быстро вращающейся пластины, которая оснащена одним или несколькими стальными ножами. Затем ножи на высокой скорости постепенно срезают с веток мелкие детали, которые можно использовать как для мульчирования цветочных клумб, так и для того, чтобы использовать их в компосте, где они быстро разлагаются. Ножевые измельчители также относительно хорошо обрабатывают свежие ветки. Как правило, ножевые измельчители легко справятся с ветками диаметром до 4 см, но мощность мотора измельчителя должна быть не менее 2 кВт. Лезвия измельчителя должны быть острыми. Не следует чрезмерно давить на измельченный материал, иначе ножи быстро затупятся. Благодаря простой конструкции, это надежная техника, но она должна быть оснащена качественными стальными ножами. Тем не менее, необходимо иметь в виду, что ножи ударяют по материалу с высокой скоростью, что со временем может затупить даже самую качественную сталь. При необходимости вы сможете время от времени менять ножи. Когда лезвия ударяются о ветки, возникает шум и вибрация, что может быть неудобно для кого-то.

Лезвия измельчителя должны быть острыми. Не следует чрезмерно давить на измельченный материал, иначе ножи быстро затупятся. Благодаря простой конструкции, это надежная техника, но она должна быть оснащена качественными стальными ножами. Тем не менее, необходимо иметь в виду, что ножи ударяют по материалу с высокой скоростью, что со временем может затупить даже самую качественную сталь. При необходимости вы сможете время от времени менять ножи. Когда лезвия ударяются о ветки, возникает шум и вибрация, что может быть неудобно для кого-то.

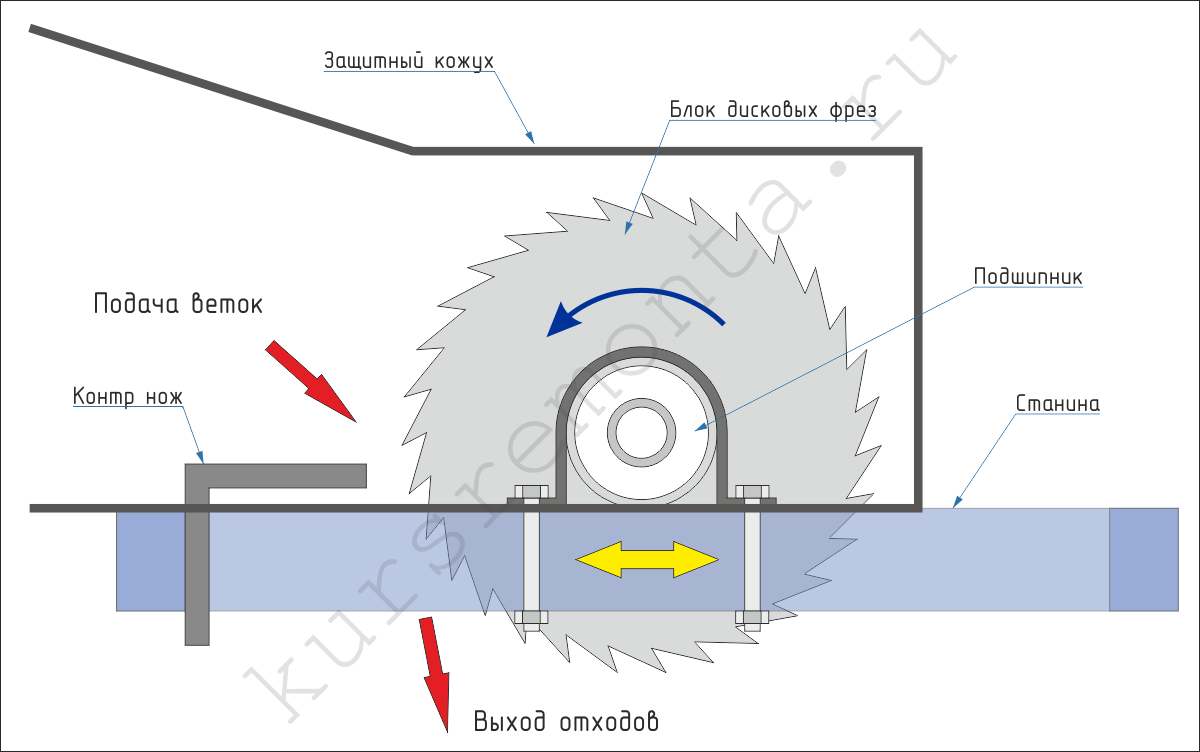

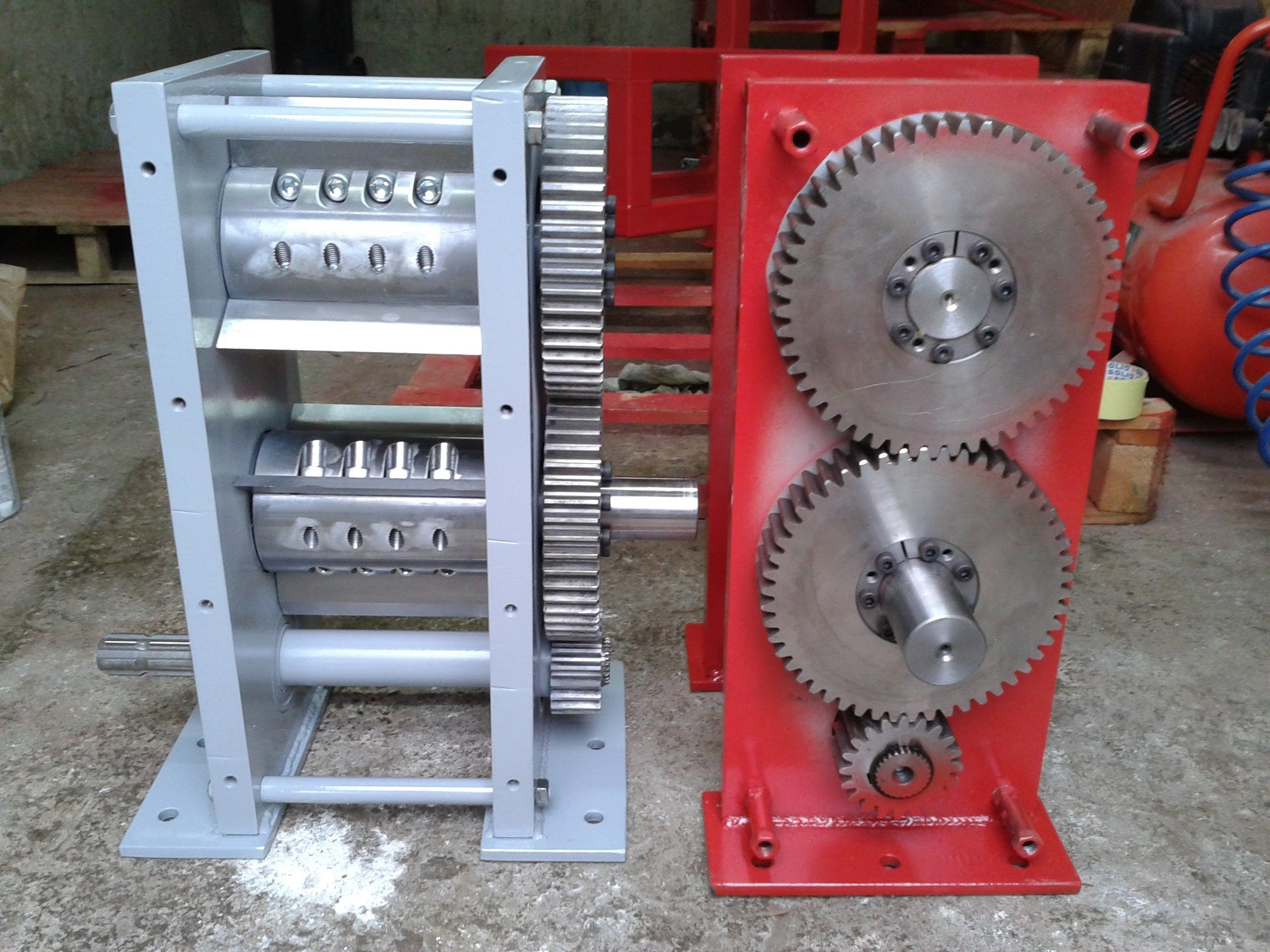

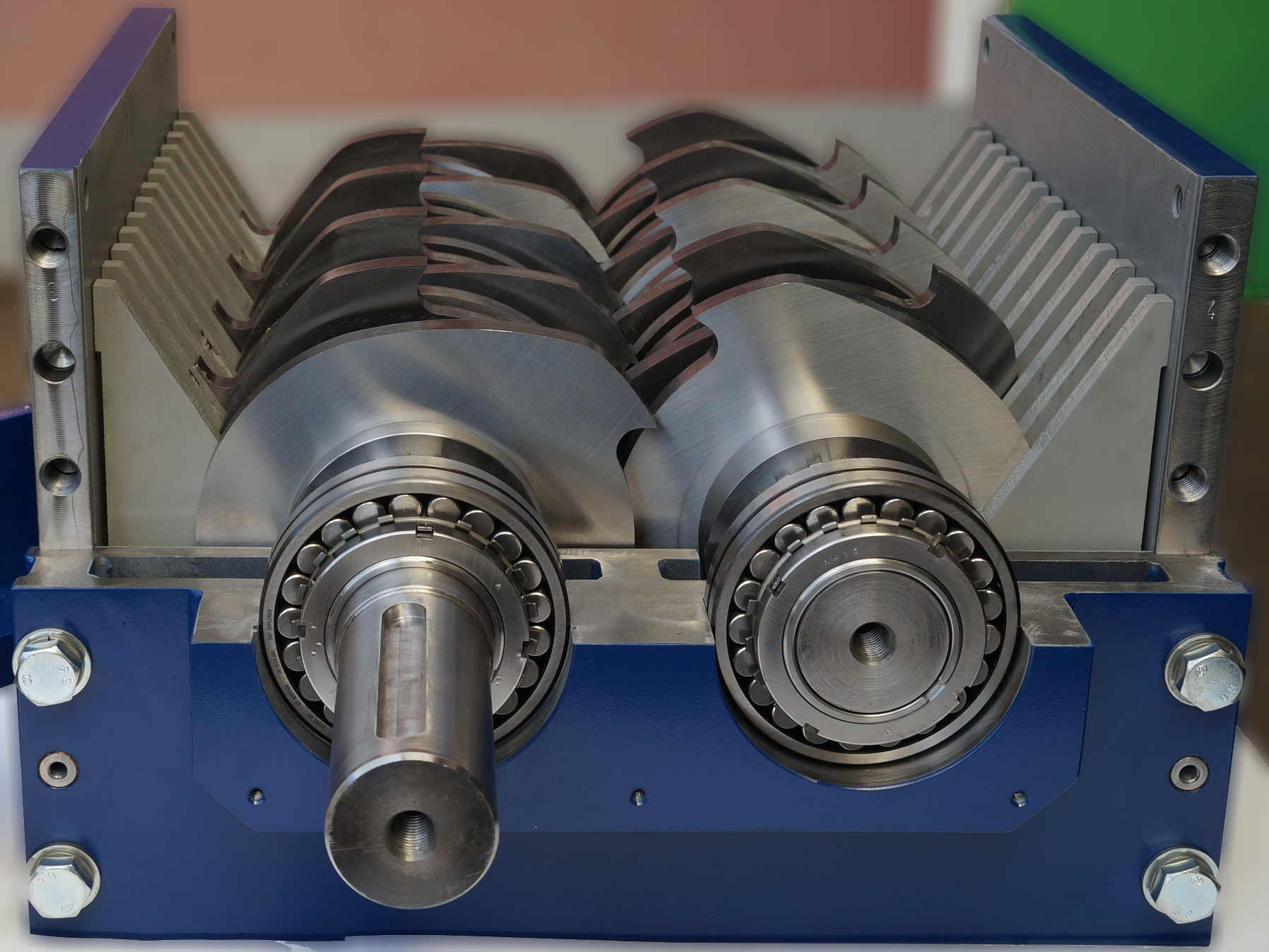

Измельчители с зубчатой головкой — зубчато-роликовые (фрезерные)

Шредеры, оснащенные этой системой, также называются измельчителями. Относительно медленно вращающаяся шестерня упирается в нажимную пластину. Ветви протягивают между зубцами и пластиной, которая разрезает их на кусочки 1-3 см. По сравнению с крошкой от ножевых дробилок крошка с головки зуба намного крупнее. Мякоть подходит, например, для обогрева, кто-то может предпочесть в качестве мульчи более крупную мезгу, но такие большие куски уже не подходят для компоста, они будут разлагаться довольно долго.

Большим преимуществом зубчатой дробилки является относительно тихая работа. Зубчатая головка вращается в несколько раз медленнее ножевой, поэтому такие вибрации и шум при дроблении не возникают. Кроме того, зубчатая головка сама растягивает ветви, но у нее могут возникнуть проблемы с жесткой корой свежих веток. Тогда бывает, что ветка просто «грызет» небольшие кусочки, соединенные корой. Поэтому рекомендуется дать материалу высохнуть не менее 14 дней перед дроблением. Прижимная пластина большинства зубчатых измельчителей легко регулируется, давление должно быть таким, чтобы древесина хорошо разрезалась зубьями. Однако проблема жесткости свежей коры не может быть полностью устранена установкой, это свойство просто обеспечивается конструкцией измельчителя. Часто предпочтительным преимуществом является высокая надежность (нет необходимости затачивать ножи, как у измельчителей ножей) и тихая работа.

Как выбрать садовый измельчитель — какой лучше и почему?

Многие дачники сегодня отказались от химических удобрений, чтобы собственные овощи и фрукты были максимально безопасными. Но чем же тогда подкармливать огород и сад? Мусором с собственного участка! Конечно, его еще надо переработать и заложить в компостную кучу. Зато это будет самое экологическое и качественное удобрение, да и всем отходам вы сможете найти применение. Ветки, высохшие цветы, обрезки лозы винограда, подгнившие яблоки… Все это – прекрасное сырье для будущего перегноя, и от вас требуется его измельчить и сложить в одно место для перегнивания. В помощь дачнику даже придумана особая техника – измельчители, которые облегчают процесс дробления веток. Рассмотрим, как выбрать садовый измельчитель для собственной дачи.

Но чем же тогда подкармливать огород и сад? Мусором с собственного участка! Конечно, его еще надо переработать и заложить в компостную кучу. Зато это будет самое экологическое и качественное удобрение, да и всем отходам вы сможете найти применение. Ветки, высохшие цветы, обрезки лозы винограда, подгнившие яблоки… Все это – прекрасное сырье для будущего перегноя, и от вас требуется его измельчить и сложить в одно место для перегнивания. В помощь дачнику даже придумана особая техника – измельчители, которые облегчают процесс дробления веток. Рассмотрим, как выбрать садовый измельчитель для собственной дачи.

Содержание

1 Как устроен садовый измельчитель?

2 Разновидности ножевой системы

2.1 Дисковая система ножей

2.2 Фрезерная система ножей

3 Садовые измельчители по типу двигателя

3.1 Электрические модели: легкость и экологичность

3.2 Бензиновые системы: мощность и мобильность

4 Выбор садового измельчителя по уровню мощности

4.

1 Измельчители любительского класса

1 Измельчители любительского класса4.2 Среднемощные системы

4.3 Агрегаты профессионального класса

5 Советы по выбору конкретной модели

Это устройство в принципе настолько просто, что удивительно, почему так долго его никто не изобретал. Чем-то оно смахивает на мясорубку, которая перемалывает все, что в нее положат. Правда, вместо костей и мяса в измельчитель попадает кора, ветки, шишки, ботва корнеплодов и т.д., а наружу выходит раздробленный материал. Уровень дробления варьируется от небольших кусочков до опилок. Попавшие в приемную воронку отходы перемалываются мощными ножами, которые запускает электрический или бензиновый двигатель.

Чтобы сделать правильный выбор садового измельчителя, следует ознакомиться с системой ножей, которые будут перемалывать дачные отходы. Они бывают двух типов: дисковые и фрезерные.

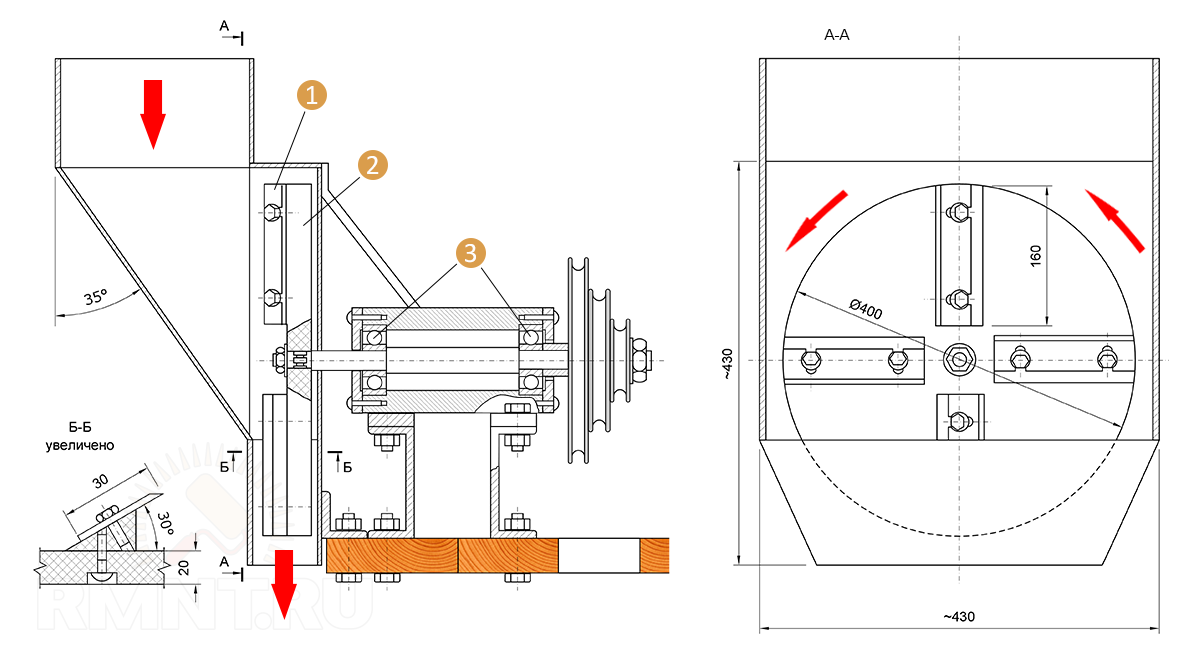

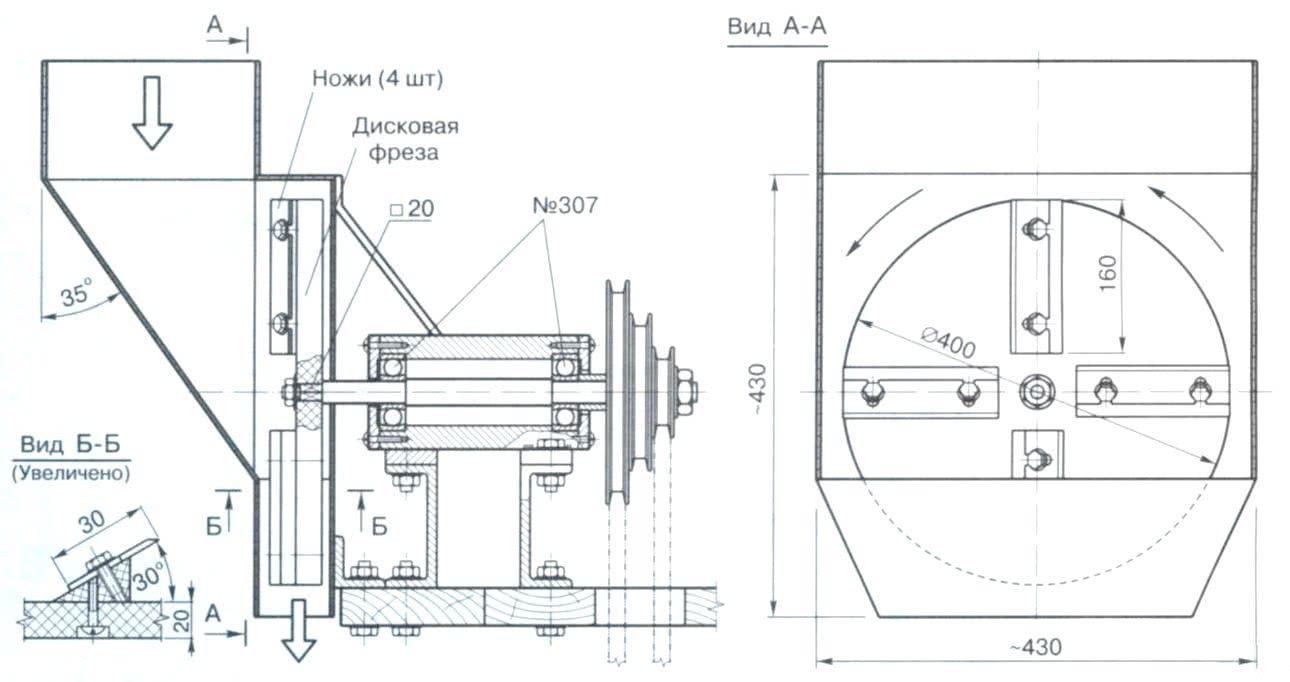

Дисковая система ножей

Это устройство представляет собой диск с несколькими ножами из стали. Скорость вращения диску задает вал. Насколько быстро измельчатся отходы, зависит от их состава, но лучше всего дисковая система перемалывает «мягкий мусор»: листья, траву, тоненькие ветви, зеленые стебли и пр. Если же в измельчитель забросить сухие или толстые одревесневшие ветки, то ножи быстро затупятся.

Скорость вращения диску задает вал. Насколько быстро измельчатся отходы, зависит от их состава, но лучше всего дисковая система перемалывает «мягкий мусор»: листья, траву, тоненькие ветви, зеленые стебли и пр. Если же в измельчитель забросить сухие или толстые одревесневшие ветки, то ножи быстро затупятся.

Измельчитель травы можно сделать своими руками, об этом читайте: https://diz-cafe.com/tech/izmelchitel-travy-svoimi-rukami.html

Дисковые ножи рассчитаны на “мягкий мусор”: траву, листья и тонкие ветви

Фрезерная система ножей

Фрезерная система более мощная. Она представляет собой цельнолитую шестеренку, в которую ветви затягиваются автоматически. Нужно только погрузить древесные отходы в воронку, а оттуда их постепенно будет затягивать в перемалывающий механизм. Причем, нет нужды контролировать этот процесс и можно выполнять другую работу. Фрезерные ножи способны перемалывать ветки толщиной до 4,5 см. Во многих моделях таких измельчителей предусмотрен реверс и разный уровень дробления. Но подумайте, нужна ли вам столь мощная система, если в основном будете перерабатывать мягкие отходы. Трава и листья лучше мелются дисковыми ножами, а во фрезерных системах часто застревают.

Но подумайте, нужна ли вам столь мощная система, если в основном будете перерабатывать мягкие отходы. Трава и листья лучше мелются дисковыми ножами, а во фрезерных системах часто застревают.

Фреза отлично перемалывает сухие и толстые ветви, но трава в ней может застревать

Как и большинство садовой техники, измельчители представлены электрическими и бензиновыми моделями. Оба варианта имеют ряд преимуществ. Рассмотрим их подробнее, чтобы вы четко понимали, какой садовый измельчитель подойдет именно вам.

Электрические модели: легкость и экологичность

Электрические измельчители просты в обслуживании, поэтому подходят для дачников с малым опытом использования садовой техники

Плюсы электродвигателя:

- Электрические измельчители достаточно легкие, поэтому переносить по дачному участку их могут даже женщины.

- При работе издают мало шума.

- Просты в обслуживании.

- Не выбрасывают в воздух вредных продуктов сгорания.

Минусы:

- Привязаны к розетке, поэтому для перемещения по всему участку требуют многометрового удлинителя.

- Менее мощные, чем бензиновые модели. Большинство рассчитано на толщину веток до 4 см.

- При перебоях с электричеством ими нельзя будет воспользоваться.

- При перепадах напряжения могут выходить из строя.

Бензиновые системы: мощность и мобильность

Бензиновые измельчители ценятся за универсальность, потому что их мощности хватает и на траву, и на толстые ветви

Плюсы бензинового двигателя:

- Сила двигателя гораздо мощнее. Он справляется с ветками до 7 см толщиной.

- Не имеют проводов, поэтому могут ставиться в любом месте дачного участка.

Минусы:

- При работе издают много шума, так что могут вызывать нарекания со стороны соседей.

- Обладают большим весом, нежели электрические системы, поэтому их перемещать достаточно тяжело.

- Сложность обслуживания.

- При работе образуют вредные продукты сгорания топлива, тем самым загрязняя воздух.

- Дороже по стоимости и в процессе эксплуатации требуют постоянных затрат на бензин и машинное масло.

Сравнивая модели и анализируя, какой садовый измельчитель лучше, обратите внимание на мощность агрегата. Все измельчители условно разделены на три класса мощности: любительские системы, среднего класса и профессиональные модели.

Измельчители любительского класса

К этому типу относят маломощные агрегаты (до 1,6 кВт), работающие на электричестве. Их ножевая система – дисковая. Перед тем как определяться и покупать продукт любительского класса, уточните, из какого материала сделаны ножи. Лучший вариант – закаленная сталь. Такие агрегаты весят до 20 кг и способны измельчать ветки толщиной не более 3 см.

Любительские системы рекомендованы для молодых садов или участков, где большая площадь отведена под огород. Отлично перемалывают траву, сорные растения, ботву, тонкие веточки

Среднемощные системы

Это промежуточные варианты между любительскими и профессиональными моделями. Такие измельчители могут работать как на бензине, так и на электричестве. Максимальная мощность – 2,5 кВт. Подходят для частных домов и дачных участков, где сад небольшой, но уже немолодой. Агрегаты снабжены фрезерными ножами, поэтому легко перемалывают ветви до 3,5 см.

Максимальная мощность – 2,5 кВт. Подходят для частных домов и дачных участков, где сад небольшой, но уже немолодой. Агрегаты снабжены фрезерными ножами, поэтому легко перемалывают ветви до 3,5 см.

Из преимуществ агрегата стоит отметить систему само-втягивания отходов, воронку для мульчи и наличие колес, которые позволяют передвигать измельчитель по участку

Агрегаты профессионального класса

Сюда входят крупные, с немалым весом системы, которые способны развивать мощность почти до 4 кВт. Двигатель может быть как бензиновым, так и электрическим (трехфазным). Способны работать продолжительное время и перемалывать ветки до 6-7 см толщиной. Мало того, измельченный материал подвергается прессовке, в результате которой получается отличная мульча. Агрегаты оснащены большими удобными воронками, мощным режущим механизмом фрезерного типа и способны втягивать отходы без подталкивания. Ввиду высокой производительности востребованы в фермерских хозяйствах, садах большой площади и пр.

Чтобы наш обзор садовых измельчителей был более полным, остановимся на некоторых нюансах выбора конкретной модели.

- Идя за измельчителем, вы должны четко представлять, что вы будете им «молоть» и как часто.

- Выбрав конкретную модель, обратите внимание на устройство воронки. Самая легкая в обслуживании – воронка, похожая на конус и чуть наклоненная.

- Для того чтобы перемалывать отходы на разные фракции (крупные кусочки, опилки и пр.), скорость вращения ножей в системе должна регулироваться.

- Удобнее пользоваться агрегатами, где есть несколько отверстий для разного типа отходов: в одно вы будете вставлять ветви, в другое – траву и листья.

- Обратите внимание на уровень шума, который выдает выбранный агрегат. Если он превышает 84 дБ – это будет очень чувствительно для ваших и соседских ушей.

- Модели, в которых предусмотрены ножи предварительной резки, служат дольше и легче справляются с разным мусором.

- Хорошим дополнением будет реверс.

Если при работе ножи забьются или не осилят очень крепкую ветку, то вы сможете быстро их остановить и заставите вращаться в обратную сторону, чтобы проблемный мусор вытянуло назад.

Если при работе ножи забьются или не осилят очень крепкую ветку, то вы сможете быстро их остановить и заставите вращаться в обратную сторону, чтобы проблемный мусор вытянуло назад. - В некоторых электрических моделях предусмотрена блокировка самозапуска измельчителя. Если пропадет электричество, а потом снова внезапно появится, то агрегат не включится самостоятельно. Это убережет вас и особенно ваших детей от случайных травм.

- В комплекте к измельчителю должен даваться толкатель, потому что продвигать мусор в воронку рукой небезопасно.

Если выбранная вами модель обладает большей частью перечисленных выше особенностей и дополнений, то имя производителя не так уж и важно. Хотя продукция известных марок все же надежнее, потому что прошла апробацию временем.

- Автор: Varvaryshka

- Распечатать

Оцените статью:

(37 голосов, среднее: 4. 5 из 5)

5 из 5)

Поделитесь с друзьями!

Ручное фрезерование

или фрезерование с ЧПУ: что лучше?

Перейти к содержимому

- 25 октября 2022 г.

- Мишель Немет

- Опубликовано в Обработка

Фрезерование — это производственный процесс, при котором деталь изготавливается путем удаления окружающего ее материала, в частности путем введения режущего инструмента в заготовку для удаления излишков. В подавляющем большинстве операций фрезерования режущий инструмент вращается с невероятно высокой скоростью. Его можно использовать для шлифовки деталей, сверления отверстий под резьбу и многого другого. Фрезерование является одним из наиболее часто используемых процессов в семействе субтрактивного производства.

Основное различие между ручным фрезерованием и фрезерованием с ЧПУ заключается в том, как направлено движение станка. Ручные станки управляются людьми-операторами, а станки с ЧПУ управляются компьютерными программами.

Что такое ручное фрезерование?

Ручное фрезерование является предшественником фрезерования с ЧПУ, но до сих пор используется в некоторых обрабатывающих цехах. Когда слесарь управляет станком с ручным управлением, он делает это, полностью контролируя резак или заготовку. Чаще всего это означает вращение рукояток подачи по оси X или Y для непосредственного перемещения материала, поскольку режущий инструмент удерживается неподвижно и вращается на заданной высоте.

Если вы помните, как использовать Etch-a-Sketch, вы имеете приблизительное представление о том, как это работает. Оператор должен следить за тем, чтобы движение было плавным и равномерным, чтобы поддерживать равномерную толщину стружки.

Ручное фрезерование лучше, когда потенциальное время программирования детали превышает время ее обработки. Это часто может происходить при небольших тиражах или при ремонте отдельных деталей. Вместо того, чтобы тратить два часа на программирование детали, на исправление или даже изготовление которой уходит 15 минут, опытный слесарь-механик просто вырезает деталь самостоятельно.

Ручное фрезерование теряет эффективность, когда детали требуют чрезвычайно жестких допусков, которые могут быть получены только на станках с компьютерным управлением, когда геометрия детали становится слишком сложной для изготовления средним ручным оператором, и когда одновременно изготавливаются сотни или тысячи одной детали.

Что такое фрезерование с ЧПУ?

Фрезерование с ЧПУ

— это фрезерование с числовым программным управлением, что означает, что движение станка управляется заранее написанной программой. Чаще всего этот код пишется программным обеспечением CAM (автоматизированное производство). CAM-системы предназначены для интерпретации 3D-модели CAD (автоматизированного проектирования) рассматриваемой детали, назначения ей траекторий с помощью человека-программиста, оптимизации этих траекторий для достижения максимально быстрого и эффективного движения резки, а затем вывода. эти направления в виде кода, который может понять станок с ЧПУ. После загрузки кода и фиксации заготовки в станке оператор может запустить станок и оставить его без присмотра до тех пор, пока не потребуется новая настройка.

Для большинства операций фрезерования лучше всего подходит фрезерование с ЧПУ. Его преимущества заключаются в обеспечении более жестких, определяемых машиной допусков, упрощении обработки сложных форм и обработке деталей с минимальным контролем со стороны человека.

Фрезерование с ЧПУ

лучше подходит для крупносерийных партий, где программирование занимает меньшую часть производственного процесса, и для более качественных деталей, которые являются общими для крупных международных производственных корпораций.

Узнать больше о фрезеровании с ЧПУ

Если вы хотите больше поэкспериментировать с производством станков с ЧПУ, рассмотрите возможность загрузки Mastercam Home Learning Edition. Эта бесплатная демонстрационная версия наиболее широко используемого в мире программного обеспечения CAD/CAM позволит вам попробовать запрограммировать фрезерованную деталь для станка с ЧПУ.

♨️Попутное и обычное фрезерование [Преимущества и недостатки]

Вот хороший видеообзор попутного и обычного фрезерования (попутное и восходящее фрезерование):

Источник: Ежемесячная колонка My CNC Chef в журнале Cutting Tool Engineering Magazine

Для получения более подробной информации о обычном и попутном фрезеровании продолжайте читать.

Чем отличается попутное фрезерование от обычного (попутное и встречное фрезерование)?

Здравый смысл подсказывает, что станки с ЧПУ всегда работают на подвижном станке, а операторы с ручным управлением — на обычном фрезерном станке. Вероятно, ручные станки должны придерживаться традиционного фрезерования в качестве своего стиля фрезерования, потому что люфт их станков делает попутное фрезерование опасным.

Но специалисты по ЧПУ должны знать, что бывают случаи, когда фрезы с подъемом вверх, а бывают ситуации, когда обычная фрезеровка работает лучше. Прежде чем мы перейдем к тому, когда использовать каждый из них, давайте кратко определим различия.

Первое, на что следует обратить внимание, это терминология. Некоторые скажут «попутное фрезерование против обычного фрезерования», в то время как другие скажут «попутное фрезерование против фрезерования вверх». Это одно и то же:

- Попутное фрезерование = Попутное фрезерование

- Обычное фрезерование = встречное фрезерование

Попутное фрезерование — это когда направление резания и вращение режущего инструмента объединяются, чтобы попытаться «всосать» фрезу вверх (отсюда это называется «попутное» фрезерование) или в сторону от обрабатываемой детали. Обеспечивает наилучшее качество поверхности. Вот диаграмма, показывающая попутное фрезерование по сравнению с обычным фрезерованием для ряда ориентаций:

Обеспечивает наилучшее качество поверхности. Вот диаграмма, показывающая попутное фрезерование по сравнению с обычным фрезерованием для ряда ориентаций:

Стрелки показывают движение заготовки, а не шпинделя!

Имейте в виду, что на этом рисунке движется заготовка, а не шпиндель. На некоторых машинах, таких как портальный фрезер, шпиндель перемещается, поэтому этикетки переворачиваются. Я придерживаюсь прямолинейности, думая о шпинделе как о прижимном ролике, который может либо помочь перемещать заготовку в направлении, в котором она уже двигалась (попутное фрезерование), либо препятствовать этому движению (стандартное или обычное фрезерование).

Попробуйте поэкспериментировать на вашем фрезерном станке по резанию в обоих направлениях, и вы увидите, что попутное фрезерование получается намного более гладким и обеспечивает лучшее качество поверхности (в большинстве случаев обычное фрезерование дает более качественную обработку, см. ниже). чем при обычном фрезеровании. Обратите внимание, что в зависимости от того, каким образом вы фрезеруете, вам необходимо убедиться, что ваша заготовка хорошо поддерживается в этом направлении.

ниже). чем при обычном фрезеровании. Обратите внимание, что в зависимости от того, каким образом вы фрезеруете, вам необходимо убедиться, что ваша заготовка хорошо поддерживается в этом направлении.

Преимущества и недостатки встречного и попутного фрезерования (традиционное и попутное фрезерование)

Преимущества обычного фрезерования (встречного фрезерования):

- Ширина стружки начинается с нуля и увеличивается по мере того, как режущий инструмент заканчивает нарезку.

- При обычном фрезеровании режущая кромка встречается с заготовкой в нижней части резания.

- Силы, направленные вверх, стремятся поднять заготовку при обычном фрезеровании.

- Для обычного фрезерования требуется больше энергии, чем для фрезерования с подъемом.

- Чистота поверхности хуже, потому что стружка уносится зубьями вверх и падает перед режущим инструментом. Там много переделки чипов. Потоковое охлаждение может помочь!

- Обычное фрезерование предпочтительно для шероховатых поверхностей.

- Отклонение инструмента во время обычного фрезерования будет иметь тенденцию быть параллельным резу (дополнительную информацию см. в разделе «Отклонение инструмента»).

Преимущества попутного фрезерования (попутного фрезерования):

- Ширина стружки начинается с максимума и затем уменьшается.

- Режущая кромка встречается с заготовкой в верхней части реза.

- Стружка сбрасывается после перерезки без фрезы.

- Меньший износ, срок службы инструмента увеличивается на 50 %.

- Улучшенное качество поверхности из-за меньшего количества дорезов.

- Требуется меньше энергии.

- Попутное фрезерование создает прижимную силу во время торцевого фрезерования, что упрощает крепление и крепление. Прижимная сила также может помочь уменьшить вибрацию при обработке тонких полов, поскольку она помогает удерживать их на поверхности под ними.

- Попутное фрезерование снижает деформационное упрочнение.

- Однако он может вызывать выкрашивание при фрезеровании горячекатаных материалов из-за закаленного слоя на поверхности.

- Отклонение инструмента во время попутного фрезерования будет иметь тенденцию быть перпендикулярным резанию, поэтому это может увеличить или уменьшить ширину реза и повлиять на точность.

Так какой метод предпочтительнее? Тот факт, что это значительно увеличивает срок службы инструмента, является почти достаточной причиной, чтобы придерживаться попутного фрезерования. Но примите во внимание и другие преимущества и недостатки, так как бывают случаи, когда традиционное фрезерование выигрывает. Проблема в том, что стол будет втягиваться в режущий инструмент при попутном фрезеровании. Если есть какой-либо люфт, это дает возможность вытягивания в размере люфта. Если люфт достаточен, а режущий инструмент работает на полную мощность, это может привести к поломке и, возможно, к травмам из-за разлетающихся осколков. По этой причине многие магазины просто запрещают попутное фрезерование вообще на любых ручных станках, имеющих люфт. Они всегда используют обычную резку в качестве необходимого стиля фрезерования. Некоторые машины даже были оснащены «компенсатором люфта», основной целью которого было обеспечение возможности фрезерования с подъемом и связанных с ним преимуществ.

Они всегда используют обычную резку в качестве необходимого стиля фрезерования. Некоторые машины даже были оснащены «компенсатором люфта», основной целью которого было обеспечение возможности фрезерования с подъемом и связанных с ним преимуществ.

Один из способов представить это — рассмотреть концепцию загрузки чипа. Это мера того, сколько материала пытается разрезать каждый зуб концевой фрезы. Типичные значения для чистовой обработки составляют от 0,001 до 0,002 дюйма на зуб. Для черновой работы это может увеличиться до 0,005″. Теперь, в худшем случае, попутное фрезерование может захватить стол и врезать заготовку в фрезу на полную величину люфта в тот момент, когда один зуб режется. Таким образом, вы можете добавить люфт к нагрузке чипа, чтобы увидеть, какой может быть ваша новая эффективная нагрузка чипа в этом наихудшем случае. Предположим, вы выполняете черновую обработку 0,005″ на зуб и имеете люфт 0,003″. В худшем случае загрузка вашего чипа вырастет до 0,008″. Возможно, это не конец света, но напряжение. Теперь предположим, что у вас есть более старый станок с люфтом 0,020 дюйма и нагрузкой на стружку 0,005 дюйма. Если случится самое худшее, ваша стружкообразование поднимется до 0,025″, что, вероятно, сломает концевую фрезу, что очень опасно.

Теперь предположим, что у вас есть более старый станок с люфтом 0,020 дюйма и нагрузкой на стружку 0,005 дюйма. Если случится самое худшее, ваша стружкообразование поднимется до 0,025″, что, вероятно, сломает концевую фрезу, что очень опасно.

Во-вторых, необходимо учитывать, достаточно ли велика сила резания, чтобы в первую очередь протянуть стол через люфт. Многое будет зависеть от точного сценария резки вместе с вашей машиной. Если у вас есть причудливая линейная машина с низким коэффициентом трения, она может легко схватиться. Если у вас в столе много железа, и, возможно, вы бежите с немного затянутыми жгутами, будет сложнее. Есть способы рассчитать усилие фрезы, но, как правило, концевые фрезы меньшего размера, меньшая глубина резания, меньшая подача и более низкая скорость шпинделя уменьшают силу резания и уменьшают вероятность того, что фреза может вытащить люфт из вашего стола. и создать проблему.

В целом станки с ЧПУ не должны иметь заметного люфта, поэтому это больше касается станков с ручным управлением.

При определенных условиях попутное фрезерование приводит к отрицательной геометрии резания. В конце концов, он оставляет более качественную поверхность, требует меньше энергии и с меньшей вероятностью отклонит фрезу. И наоборот, ручных машинистов часто учат никогда не подниматься на фрезу, потому что это опасно делать на машине с люфтом. Истина где-то посередине. Компания ABTools, производитель популярных резаков AlumaHog и ShearHog, указывает на некоторые важные практические правила:

– При резке половины диаметра фрезы или меньше обязательно следует использовать попутное фрезерование (при условии, что у вашего станка низкий люфт или его отсутствие, и это безопасно!).

– До 3/4 диаметра фрезы, не имеет значения, каким способом вы режете.

– При резке от 3/4 до 1 диаметра фрезы следует отдавать предпочтение обычному фрезерованию.

Причина в том, что геометрия фрезы приводит к эквиваленту резания с отрицательным передним углом для тяжелых резов диаметром от 3/4 до 1x. Это определенно не лучший вариант для Tool Life!

Это определенно не лучший вариант для Tool Life!

Кажется, корпорация Dapra впервые заговорила об этом явлении еще в 1971 году. G-Wizard теперь напоминает вам с небольшой подсказкой, какой из них вам следует предпочесть:

Советы G-Wizard подскажут, что делать: ”…

Если вы никогда не играли с нашим программным обеспечением G-Wizard Speeds and Feeds, воспользуйтесь моментом прямо сейчас, чтобы подписаться на 30-дневную пробную версию.

Отклонение инструмента и точность резания при подаче по сравнению с обычным фрезерованием

Как попутное и обычное фрезерование влияет на отклонение инструмента и точность?. На следующем рисунке показаны маленькие стрелки (часто называемые векторами), показывающие направление отклонения инструмента по мере движения фрезы по траектории:

Стрелки показывают, где сила резания пытается отклонить фрезу. Обычный разрез вверху, подъемный разрез внизу.

Обычный разрез вверху, подъемный разрез внизу.

Обратите внимание, что вектор силы отклонения более близок к резанию при обычном фрезеровании (хотя стрелки длиннее, что указывает на более высокие силы резания). При попутном фрезеровании стрелка почти перпендикулярна пропилу. Если ваш резак отклоняется на 0,001″, разве вы не предпочли бы, чтобы он был почти в направлении движения? В качестве альтернативы фреза может врезаться глубже в стену или отходить от стены. В любом случае будет больше ошибок в обрабатываемой детали. Противоположный момент заключается в том, что длина векторов больше при обычном фрезеровании. Это говорит о том, что силы резания больше, и инструмент с большей вероятностью отклонится при обычном фрезеровании.

Попробуйте набор высоты для черновой обработки, потому что вы можете выполнять черновую обработку быстрее, а влияние отклонения инструмента на точность не имеет значения — точность обеспечит чистовой проход. Вы можете выполнять черновую обработку быстрее, потому что силы резания меньше, а профиль стружки от толстой к тонкой отводит тепло на стружку. Этот переход от толстого к тонкому + отвод тепла особенно важен для жестких материалов, подвергающихся деформационному упрочнению, таких как нержавеющая сталь. Это также приводит к более качественному покрытию, если вы можете позволить себе подняться на финишный проход.

Этот переход от толстого к тонкому + отвод тепла особенно важен для жестких материалов, подвергающихся деформационному упрочнению, таких как нержавеющая сталь. Это также приводит к более качественному покрытию, если вы можете позволить себе подняться на финишный проход.

Рассмотрите традиционное фрезерование для чистовых проходов

Это противоречит здравому смыслу многих машинистов, прошедших большую часть своей карьеры, когда подъем обеспечивает лучшую чистовую обработку, чем обычная. При прочих равных условиях это верно, но все прочие редко бывают равными!

Проблема в том, что прогиб также влияет на чистоту поверхности. Если вектор почти параллелен пути, вы можете считать, что часть вектора, которая отталкивает его «от параллели», очень мала. Таким образом, инструмент будет иметь небольшую склонность отклоняться и создавать волны на стене, которую вы отделываете. Обратите внимание, что это может быть особенно важно при тонкостенных работах, где стены слабые!

Таким образом, вам следует переключиться на обычное фрезерование для чистового прохода, если вы вообще испытываете трудности с отклонением (используйте G-Wizard, чтобы увидеть, приводят ли диаметр вашего инструмента и вылет к достаточно малому отклонению для чистового прохода). По крайней мере, следует избегать слишком большой глубины резания при попутном фрезеровании, чтобы уменьшить отклонение инструмента. В той же статье предлагается, чтобы, когда отклонение должно быть сведено к минимуму, используйте не более 30% диаметра фрезы для обычного фрезерования и 5% для попутного фрезерования. Конечно, и здесь, если у вас есть G-Wizard, вы будете знать, какого отклонения ожидать и стоит ли беспокоиться.

По крайней мере, следует избегать слишком большой глубины резания при попутном фрезеровании, чтобы уменьшить отклонение инструмента. В той же статье предлагается, чтобы, когда отклонение должно быть сведено к минимуму, используйте не более 30% диаметра фрезы для обычного фрезерования и 5% для попутного фрезерования. Конечно, и здесь, если у вас есть G-Wizard, вы будете знать, какого отклонения ожидать и стоит ли беспокоиться.

Подъем на черновую и обычную на чистовую обработку также соответствует общему мнению Практического механика.

Правильное управление прогибом может помочь вам избежать необходимости дополнительной пружинной обрезки, что сэкономит время и деньги.

Я бы продолжал использовать подвижную фрезу, фрезу для снятия фаски или фрезу с закруглением, потому что они могут немного болтаться, а уменьшение силы резания помогает свести это к минимуму.

Учитывайте стандартное фрезерование при микрообработке

По всем тем же причинам, но с учетом того, что прогиб намного хуже при микрофрезеровании, в большинстве случаев при микрофрезеровании следует предпочесть обычное фрезерование попутному.

1 Измельчители любительского класса

1 Измельчители любительского класса

Если при работе ножи забьются или не осилят очень крепкую ветку, то вы сможете быстро их остановить и заставите вращаться в обратную сторону, чтобы проблемный мусор вытянуло назад.

Если при работе ножи забьются или не осилят очень крепкую ветку, то вы сможете быстро их остановить и заставите вращаться в обратную сторону, чтобы проблемный мусор вытянуло назад.