компоненты, способы и этапы работы

Содержание

- 1 Как самому изготовить пенобетон?

- 2 Что нужно иметь для изготовления качественного пенобетона?

- 3 Самостоятельный способ изготовления

- 4 Себестоимость самостоятельного изготовления

- 5 Этапы работы

- 5.1 Раствор пенообразователя

- 5.2 Разливание раствора по формам

- 5.3 Технология резки

- 6 Рекомендации специалистов

- 7 Домашняя фабрикация блоков

- 8 Вывод

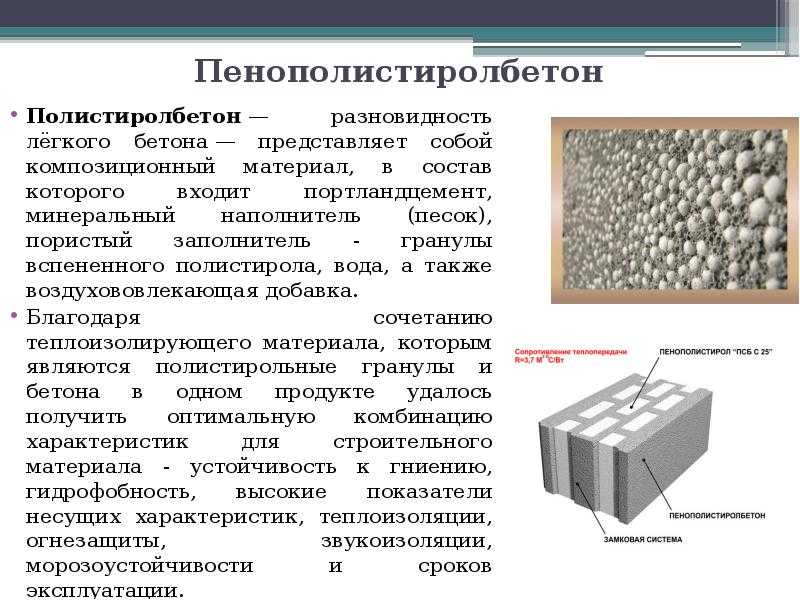

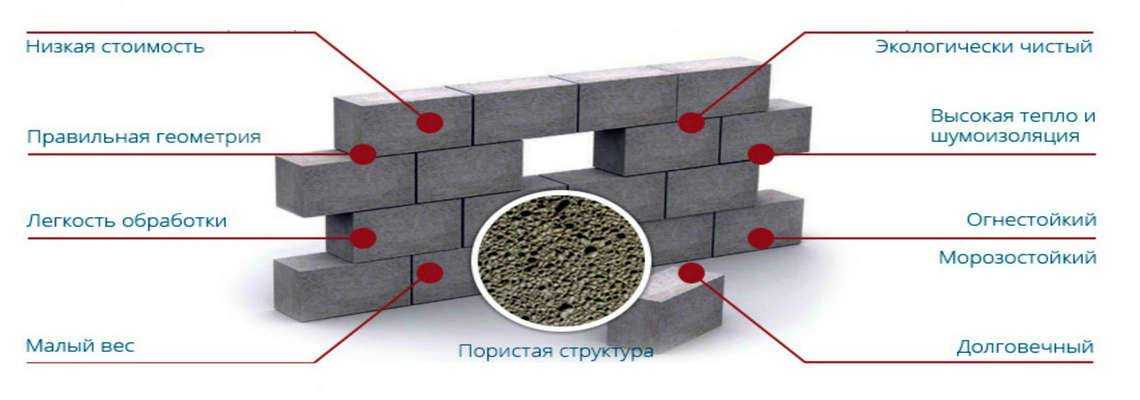

Начиная строительство, будущий владелец дома старается всеми возможными способами сократить расходы на стройматериалы. Низкая стоимость обычно исключает высокое качество используемых материалов, поэтому возникает проблема – качественно или дешево. Пеноблоки стали такими популярными в строительном деле благодаря своей легкости в использовании и своим характеристикам, которые делают этот материал наиболее подходящим для строительства. Высокая стоимость готовых пеноблоков привела к распространению практики самостоятельного изготовления стройматериала. Изготовление пеноблоков в домашних условиях позволяет не только существенно сократить расходы, но и получить не менее качественный материал для сооружения теплого помещения.

Изготовление пеноблоков в домашних условиях позволяет не только существенно сократить расходы, но и получить не менее качественный материал для сооружения теплого помещения.

Как самому изготовить пенобетон?

Используя необходимое оборудование вполне можно организовать производство в домашних условиях. Производство пеноблоков требует точного выполнения технологии, соблюдения пропорций смешивания компонентов. Если вы решили сэкономить на готовых пеноблоках, изготовив их самостоятельно, следует знать, что технология изготовления домашнего пенобетона имеет некоторые особенности:

- Используйте чистый цемент, марка – от 400 и выше.

- Пену добавляют в последнюю очередь, когда остальные компоненты смешаны до однородной консистенции.

- Качество готовой пены можно проверить нехитрым способом – наберите ее в ведро и переверните емкость – пена не должна вытекать.

- Полузастывший бетон извлекают из форм и разрезают на отдельные блоки. В формах бетонная смесь должна находиться не менее суток, а после разрезания блоки оставляют досыхать на поддоне на 15 часов при температуре от 5 градусов.

Вернуться к оглавлению

Что нужно иметь для изготовления качественного пенобетона?

Чтобы сделать пенобетон своими руками, понадобится немало времени, денежных вложений. Для организации собственного производства вам потребуются специальные материалы и оборудование:

- бетоносмеситель;

- чистый сухой песок;

- качественный цемент;

- чистая вода;

- пенообразователь;

- пеногенератор;

- формы.

Рецептура имеет множество вариаций, качество прямопропорционально зависит от исходных компонентов.

Вернуться к оглавлению

Самостоятельный способ изготовления

Схема производства пенобетона.

Изготовление пеноблоков начинается из расчета объема емкости, в которую потом будет выливаться готовый раствор. Исходя из полученных параметров, рассчитывают количество требуемых компонентов – на каждые 0,5 кубометра требуется 100 л воды и по 200 кг цемента и просеянного песка.

Сначала в бетономешалке смешивают песок, цемент, с помощью специального генератора и химического пенообразователя изготавливают устойчивую пену с расчетом по 500 л пены на 1 кубометр. К цементу и песку добавляют чистую воду, а затем смешивают с готовой пеной. Большинство пеногенераторов снабжены специальным насосом, что позволяет закачивать пену непосредственно в барабан бетономешалки.

Когда все компоненты будут помещены в бетоносмеситель, их необходимо тщательно смешать. Плотность материала регулируется добавлением в него дополнительного количества пены. Готовый раствор выливают в подготовленную форму, дают высохнуть. Сухие блоки извлекают из форм, оставляют на сутки для полного высыхания. Процесс производства необходимо проводит при температуре не ниже 5 градусов.

Пенообразователь можно купить в специализированных магазинах, или сделать в домашних условиях. Для этого вам понадобится 150 г едкого натра, 1 кг канифоли, 60 г столярного клея. Компоненты соединяют, немного нагревают и помешивают до состояния однородной массы. Перед процессом изготовления пены готовый раствор смешивают с водой.

Перед процессом изготовления пены готовый раствор смешивают с водой.

Формы для будущих блоков можно сделать из фанерных или металлических листов. Изготовление требует внимательности и строгого соблюдения пропорций – они должны быть геометрически правильными. Во избежание вытекания готового растворы, их обтягивают полиэтиленом. После извлечения блоков можно сразу же наливать следующую порцию раствора.

Вернуться к оглавлению

Себестоимость самостоятельного изготовления

Лучше выбирать цемент М-400 или М-500.

Стоимость изготовленных дома пеноблоков намного ниже, чем цена готового продукта. Для приготовления 1 кубометра материала D600 вам понадобится:

- 200-250 кг песка и цемента;

- 1,5 л пенообразователя;

- вода.

К стоимости компонентов добавьте расходы на электричество, которое потребляет оборудование.

Основные расходы идут на цемент, остальные компоненты составляют четверть стоимости цемента. На масштабы финансовых вложений влияют также затраты на специальное оборудование, по желанию его можно соорудить самостоятельно. Сборка, установка – всю информацию вы сможете найти в свободном доступе. С другой стороны, если у вас мало опыта в производстве пенобетона – придется экспериментировать для получения материала, соответствующего требованиям и характеристикам. Возможно, свои качественные пеноблоки получатся не с первой попытки, придется снова тратить деньги на новую порцию компонентов.

На масштабы финансовых вложений влияют также затраты на специальное оборудование, по желанию его можно соорудить самостоятельно. Сборка, установка – всю информацию вы сможете найти в свободном доступе. С другой стороны, если у вас мало опыта в производстве пенобетона – придется экспериментировать для получения материала, соответствующего требованиям и характеристикам. Возможно, свои качественные пеноблоки получатся не с первой попытки, придется снова тратить деньги на новую порцию компонентов.

Вернуться к оглавлению

Этапы работы

Процесс состоит из трех главных этапов – приготовление раствора, разливка по формам, разрезание. Для изготовления качественных пеноблоков необходимо разобраться в особенностях технологии каждого из них.

Вернуться к оглавлению

Раствор пенообразователя

Прежде всего, подготавливается цементная смесь как для обыкновенного бетона. Преимущественно выбирают цемент марки М400 или М500. Проследите, чтобы песок был сухим, без посторонних примесей, ракушек или камешков. Что касается воды – подойдет обычная водопроводная.

Проследите, чтобы песок был сухим, без посторонних примесей, ракушек или камешков. Что касается воды – подойдет обычная водопроводная.

В готовую бетонную смесь добавляют готовую пену. Как говорилось ранее, пенообразователь можно купить в магазине, или сделать самостоятельно по рецепту, описанному выше. Пену и бетонную смесь хорошо вымешивают, готовый раствор можно разливать по формам.

Вернуться к оглавлению

Разливание раствора по формам

Разливание раствора по формам.

Перед тем, как поместить раствор в подготовленные формы их необходимо смазать специальным средством, не содержащим масла. Есть две методики изготовления пеноблоков – литьевая, резательная. Первый способ предполагает заливание бетонного раствора в отдельные формы. После застывания достаточно извлечь готовый блок и оставить на поддоне еще не несколько часов. Недостатки данной технологии:

- возможная деформация металла;

- повреждение блоков в процессе извлечения.

Установка неровных блоков трудоемкая, такая конструкция будет значительно уступать по качеству. Достоинством такого способа является то, что в отличие от метода резки можно сэкономить не покупая оборудование для разрезания.

Вернуться к оглавлению

Технология резки

Процесс подразумевает разрезание цельной бетонной плиты на отдельные блоки. Преимущества данного метода:

- блоки геометрически правильные;

- ровные края;

- отсутствие сколов и неровностей.

Среди недостатков стоит указать:

- дорогостоящее оборудование;

- выбор момента для реки – при полном высыхании может смещаться струна для резки, недостаточно застывший бетон разрушается в процессе разрезания.

Вернуться к оглавлению

Рекомендации специалистов

Формы изготовляют из ламинированной фанеры или металлических листов.

Советы профессионалов помогут избежать непредвиденных проблем в процессе производства пеноблоков в домашних условиях. Для изготовления качественного стройматериала придерживайте следующих рекомендаций:

Для изготовления качественного стройматериала придерживайте следующих рекомендаций:

- Формы изготовляют из фанеры или металлических листов.

- Перед заливкой раствора обработайте внутреннюю поверхность форм специальным раствором, сами формы обтяните полиэтиленом.

- Сушку проводят при оптимальной температуре в 50-60 градусов на протяжении 2 суток.

- Материал извлекают после его полного высыхания.

- Готовые блоки оставляют на поддонах еще на несколько часов, только после этого возможна их установка.

Вернуться к оглавлению

Домашняя фабрикация блоков

При наличии необходимых умений и правильном подходе к процессу изготовления, пеноблоки изготовляются быстро. Большинство профессиональных строителей предпочитают изготавливать пеноблоки, экономя денежные средства, получая моральное удовлетворение от процесса.

Вернуться к оглавлению

Вывод

Домашнее производство своего пенобетона помогает значительно сократить расходы на стройматериалы. Технология изготовления проста, главным условием является четкое соответствие инструкциям. Стоимость таких блоков зависит от выбора компонентов, их цены.

Технология изготовления проста, главным условием является четкое соответствие инструкциям. Стоимость таких блоков зависит от выбора компонентов, их цены.

Состав и материалы для производства пенобетона

В зависимости от технологии производства применяются разные цементы, заполнители, пенообразователи и добавки. Далее мы подробно рассмотрим каждый компонент и приведем список всех пенообразователей и добавок.

Перечень добавок и пенообразователей:

- Пенообразователь ПБ-2000

- Протеиновый пенообразователь Laston

- Белковый пенообразователь GreenFroth

- Ускоритель твердения пенобетона бетона и пенобетона Асилин-12

- Смазка форм Компил

- Немецкое фиброволокно (фибра — полипропиленовое волокно)

- Микрокремнезем

- Суперпластификатор С-3

Для производства пенобетона используется цемент, заполнитель, вода, пенообразователь и добавки (если требуются). В зависимости от технологии производства применяются разные цементы, заполнители, пенообразователи и добавки. Далее мы подробно рассмотрим каждый компонент и приведем список всех пенообразователей и добавок.

В зависимости от технологии производства применяются разные цементы, заполнители, пенообразователи и добавки. Далее мы подробно рассмотрим каждый компонент и приведем список всех пенообразователей и добавок.

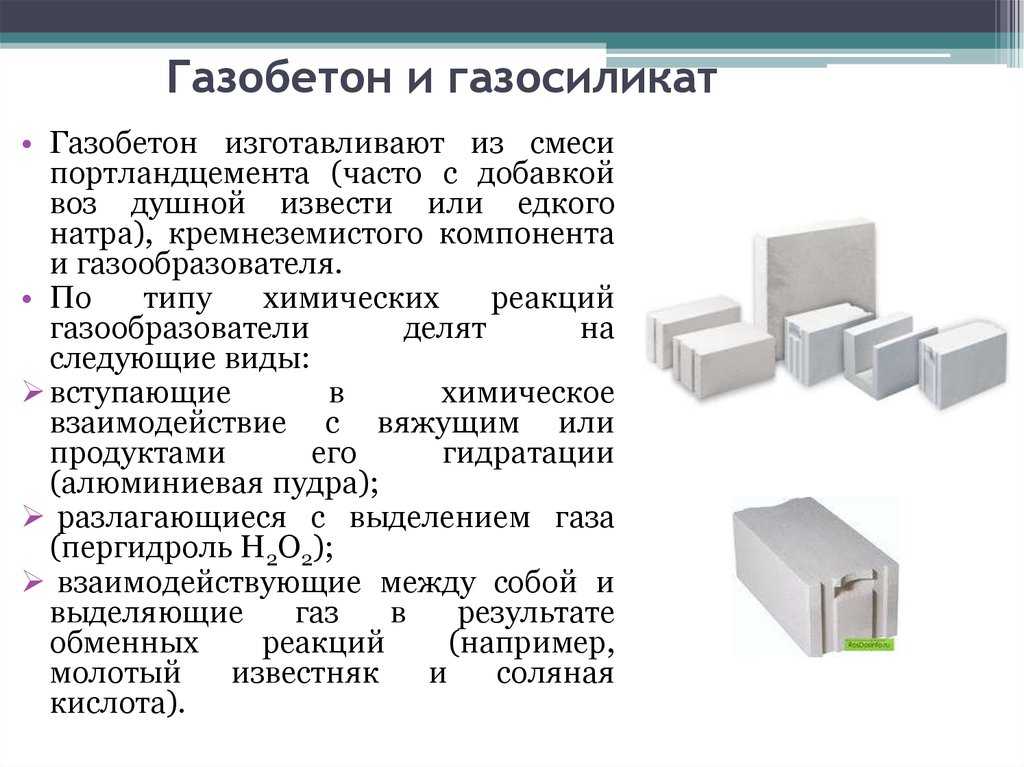

1. Цемент

Для производства пенобетона используется обычный портландцемент. При использовании баротехнологии (ее иногда называют кавитационной или без пеногенераторной) обязательно использовать цемент марки М500Д0. Это цемент дорогой и дефицитный. Причем даже при его использовании получение пенобетона удовлетворяющего ГОСТ по баротехнологии сопряжено с большими затратами и технологическими трудностями. Если пенобетон производится по классической технологии, то возможно использовать цемент М500Д20, М400Д0, М400Д20.

2. Заполнитель

В качестве заполнителя в большинстве случаев используется песок. Он должен удовлетворять ГОСТ 8736-93 ПЕСОК ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ. Также в качестве заполнителя могут использоваться различные отходы производств — зола уноса ТЭЦ, известняковая мука, доломитовая мука и т. п. Зачастую использование подобных отходов позволяет значительно снизить себестоимость и при этом увеличить качество продукции. При покупке оборудования завода Строй-Бетон, покупатели получают полную информацию о возможных заполнителям и помощь в их подборе.

п. Зачастую использование подобных отходов позволяет значительно снизить себестоимость и при этом увеличить качество продукции. При покупке оборудования завода Строй-Бетон, покупатели получают полную информацию о возможных заполнителям и помощь в их подборе.

3. Вода

Для производства пенобетона используется обычная питьевая или техническая вода. Вода должна удовлетворять требованиям ГОСТ 23732-79 ВОДА ДЛЯ БЕТОНОВ И РАСТВОРОВ. Температура воды подбирается исходя из технологии.

4. Пенообразователи

Пенообразователи бывают 2 видов — синтетические и белковые. Синтетические используются в баротехнологии (установки Санни), белковые в классической технологии (установки Фомм-Проф). Белковые пенообразователи считаются более совершенными и позволяют получать пенобетон удовлетворяющий ГОСТ 25485-89 БЕТОНЫ ЯЧЕИСТЫЕ без особых затрат. Подробнее можно прочитать в статье Причины использования белкового (протеинового) пенообразователя.

5. Добавки

Добавки

В зависимости от технологии и используемых материалов периодически требуется использование специальных добавок. Добавки применяются для того, чтобы получить продукцию удовлетворяющую ГОСТ. Подбор добавок сложен и требует экспериментов. Для клиентов завода Строй-Бетон добавки подбираются бесплатно.

Рецепт пенобетона при использовании белкового пенообразователя

|

Плотность пенобетона в сухом состоянии.

|

400

|

600

|

800

|

1000

|

1200

|

1400

|

1600

|

|

Песок (до 2мм, содержание глина не более 2%).

|

—

|

210

|

400

|

560

|

750

|

950

|

1100

|

|

Цемент марки М500Д0.

|

300

|

310

|

320

|

350

|

360

|

380

|

400

|

|

Вода для приготовления раствора.

|

110

|

130

|

150

|

180

|

210

|

240

|

300

|

|

Вода для приготовления пены литров.

|

64

|

57

|

50

|

45

|

37

|

30

|

23

|

|

Количество пены (литров).

|

800

|

715

|

630

|

560

|

460

|

370

|

290

|

|

Количество пенообразователя кг (не литров!).

|

1,2

|

1,1

|

1

|

0,95

|

0,9

|

0,7

|

0,6

|

|

Вес сырой пенобетонной массы кг.

|

474

|

707

|

920

|

1135

|

1357

|

1600

|

1823

|

Рецепт пенобетона при использовании синтетического пенообразователя

|

Плотность кг/куб.м.

|

Песок

|

Цемент

|

Пенообразователь Ареком-4

| |

|

1200

|

900

|

250

|

0,80

| |

|

1100

|

740

|

360

|

0,88

| |

|

1000

|

667

|

333

|

0,96

| |

|

900

|

375

|

450

|

1,03

| |

|

800

|

330

|

400

|

1,12

| |

|

700

|

290

|

350

|

1,14

| |

|

650

|

270

|

325

|

1,15

| |

|

600

|

250

|

300

|

1,16

| |

|

550

|

458

|

1,17

| ||

|

500

|

417

|

1,18

| ||

Из чего сделан бетон? Определение и ингредиенты

Изучите все основы, от компонентов и желаемых свойств бетона до монтажа и армирования

Вопреки распространенному мнению, бетон и цемент — это не одно и то же; цемент на самом деле просто компонент бетона. Бетон состоит из трех основных компонентов: воды, заполнителя (камня, песка или гравия) и портландцемента. Цемент, обычно в виде порошка, действует как связующее вещество при смешивании с водой и заполнителями. Эта комбинация, или бетонная смесь, будет залита и затвердеет в прочный материал, с которым мы все знакомы.

Бетон состоит из трех основных компонентов: воды, заполнителя (камня, песка или гравия) и портландцемента. Цемент, обычно в виде порошка, действует как связующее вещество при смешивании с водой и заполнителями. Эта комбинация, или бетонная смесь, будет залита и затвердеет в прочный материал, с которым мы все знакомы.

Найти бетонных подрядчиков рядом со мной.

Ниже приводится группа статей, которые помогут вам узнать больше о бетоне и цементе. Другие элементы, которые могут вас заинтересовать, включают в себя основы бетона, такие как расчет смеси и информация о цементе.

Популярные темы о бетоне:

Калькулятор бетонных плит — подсчитайте, сколько метров мешков с бетоном и готовым бетоном необходимо для работы.

Информация о бетонных подъездных дорожках, советы по строительству и варианты дизайна.

Штампованный бетон — фотографии, схемы и советы по нанесению рисунков на свежеуложенный бетон.

Цены на бетон — соображения о стоимости бетона.

Что такое бетон?

Время: 00:52

Из чего сделан бетон? Портландцемент, заполнитель, песок и т. д.

Поиск поставщиков готовых бетонных смесей

Содержание статьи:

Компоненты базовой бетонной смеси

Желаемые свойства бетона

бетонные примечания

Бетонные арматуры: волокна против сварной проволочной сетки

Регулирующие смеси для исправления проблем

Установка бетона

декоративные бетон

Другие бетонные ресурсы

Компоненты из базовых бетонных смесей

. в бетонной смеси:

- Портландцемент

- Вода

- Заполнители (камень и песок)

Портландцемент — Цемент и вода образуют пасту, которая покрывает заполнитель и песок в смеси. Паста затвердевает и связывает заполнители и песок вместе.

Вода — Вода необходима для химической реакции с цементом (гидратации), а также для придания бетону удобоукладываемости. Количество воды в смеси в фунтах по сравнению с количеством цемента называется водоцементным отношением. Чем ниже водоцементное отношение, тем прочнее бетон. (более высокая прочность, меньшая проницаемость)

Количество воды в смеси в фунтах по сравнению с количеством цемента называется водоцементным отношением. Чем ниже водоцементное отношение, тем прочнее бетон. (более высокая прочность, меньшая проницаемость)

Заполнители — Песок является мелким заполнителем. Гравий или щебень является крупным заполнителем в большинстве смесей.

Подкаст: Послушайте, как Джим Петерсон, основатель ConcreteNetwork.com, отвечает на главные конкретные вопросы в подкасте Ask Danny от Today’s Homeowner.

Требуемые свойства бетона

1. Бетонная смесь удобоукладываемая . Его можно правильно разместить и закрепить самостоятельно или вашими рабочими.

2. Желаемые качества затвердевшего бетона соблюдены: , например, стойкость к замораживанию-оттаиванию и противогололедным реагентам, водонепроницаемость (низкая водопроницаемость), износостойкость и прочность. Знайте, чего вы пытаетесь достичь с помощью бетона.

3. Эконом . Поскольку качество в основном зависит от соотношения воды и цемента, потребность в воде должна быть сведена к минимуму, чтобы уменьшить потребность в цементе (и, таким образом, снизить стоимость).

Примите следующие меры для снижения потребности в воде и цементе:

- используйте максимально густую смесь

- используйте заполнитель самого крупного размера, пригодный для работы.

- Используйте оптимальное соотношение мелкого и крупного заполнителя.

Обсудите с поставщиком готовой смеси, как достичь ваших целей в отношении бетона.

Добавки в бетон: наиболее распространенные типы и назначение

Добавки — это добавки к смеси, используемые для достижения определенных целей.

Вот основные добавки и их назначение.

Ускоряющая добавка – ускорители добавляются в бетон для сокращения времени схватывания бетона и ускорения ранней прочности. Степень сокращения времени схватывания зависит от количества используемого ускорителя (обратитесь к поставщику готовой смеси и опишите свое применение). Хлористый кальций является дешевым ускорителем, но спецификации часто требуют использования бесхлористого ускорителя для предотвращения коррозии арматурной стали.

Хлористый кальций является дешевым ускорителем, но спецификации часто требуют использования бесхлористого ускорителя для предотвращения коррозии арматурной стали.

Добавки, замедляющие схватывание -Часто используются в жарких погодных условиях для замедления времени схватывания. Они также используются для задержки ряда более сложных работ или для специальных операций отделки, таких как обнажение заполнителя. Многие замедлители схватывания также действуют как понизители воды.

Зола-унос — Побочный продукт сжигания угля. Летучая зола может заменить 15-30% цемента в смеси. Цемент и летучая зола вместе в одной и той же смеси составляют общий вяжущий материал .

- Летучая зола улучшает работоспособность

- Летучая зола легче обрабатывается

- Летучая зола снижает тепловыделение бетона

- Затраты на летучую золу равны количеству цемента, который она заменяет

Воздухововлекающие добавки — должны использоваться всякий раз, когда бетон подвергается замораживанию и оттаиванию, а также воздействию солей против обледенения. Воздухововлекающие вещества захватывают микроскопические пузырьки воздуха в бетоне: когда затвердевший бетон замерзает, замерзшая вода внутри бетона расширяется в эти пузырьки воздуха, а не повреждает бетон.

Воздухововлекающие вещества захватывают микроскопические пузырьки воздуха в бетоне: когда затвердевший бетон замерзает, замерзшая вода внутри бетона расширяется в эти пузырьки воздуха, а не повреждает бетон.

- Вовлечение воздуха улучшает удобоукладываемость бетона

- Вовлечение воздуха повышает долговечность

- Воздухововлечение позволяет получить более удобную смесь

Водоредуцирующие добавки — уменьшают количество воды, необходимой для бетонной смеси. Водоцементное отношение будет ниже, а прочность выше. Большинство разбавителей воды низкого диапазона уменьшают количество воды, необходимой в смеси, на 5%-10%. Редукторы воды высокого диапазона сокращают количество воды, необходимой для смешивания, на 12-30%, но они очень дороги и редко используются в жилых помещениях.

Армирование бетона: фибра или сварная сетка

Фибра может быть добавлена в бетонную смесь вместо сварной сетки.

Проблема со сварной проволочной сеткой заключается в том, что она часто оказывается на земле из-за того, что на нее наступают во время укладки бетона. (особенно если не используются опорные блоки). Другая проблема заключается в том, что сетка не предотвращает и не сводит к минимуму растрескивание – она просто удерживает вместе уже образовавшиеся трещины.

(особенно если не используются опорные блоки). Другая проблема заключается в том, что сетка не предотвращает и не сводит к минимуму растрескивание – она просто удерживает вместе уже образовавшиеся трещины.

Если бы вы могли заглянуть в секцию бетона, залитого фиброй, вы бы увидели миллионы волокон, распределенных во всех направлениях по всей бетонной смеси. Когда начинают появляться микротрещины из-за усадки при испарении воды из бетона (пластическая усадка), трещины пересекаются с волокнами, которые блокируют их рост и обеспечивают более высокую прочность на растяжение в этот критический момент.

Щелкните здесь, чтобы узнать, как волокна являются важной частью процесса «производства высококачественных плит на одном уровне».

РЕГУЛИРОВАНИЕ БЕТОННЫХ СМЕСИ ДЛЯ РЕШЕНИЯ ПРОБЛЕМ УКЛАДКИ

Когда бетон прилипает к шпателю , когда он отрывается от бетона, или бетон прилипает к подножкам отделочника, в смеси слишком много песка или больше необходимого вовлечения воздуха. скорее всего причины.

скорее всего причины.

Чрезмерное количество стравливаемой воды задержит отделку и может вызвать серьезные проблемы с поверхностью бетона. Добавление большего количества песка в смесь, добавление большего количества увлеченного воздуха, использование меньшего количества воды для смеси или добавление цемента или летучей золы являются возможными решениями.

Убедитесь, что ваш поставщик готовой смеси знает, будете ли вы перекачивать бетон. Для перекачиваемых смесей требуется достаточное количество мелких частиц , и существуют ограничения на размер заполнителя, чтобы смесь можно было перекачивать. Летучая зола и воздухововлечение улучшают удобоукладываемость и прокачиваемость.

Время схватывания смеси можно замедлить с помощью замедлителей.

Смесь можно охладить в жаркую погоду, заменив часть воды для смешивания льдом, разбрызгивая воду на кучу заполнителя на заводе по производству готовых смесей или вводя в шихту жидкий азот.

Время схватывания смеси можно ускорить с помощью ускорителей.

Смесь может быть нагрета на заводе товарных смесей путем нагрева воды для смеси и заполнителей.

Укладка бетона

Укладка бетона

Обычный бетон весит примерно 150 фунтов на кубический фут, и его следует укладывать как можно ближе к его конечному положению. Чрезмерная обработка может вызвать сегрегацию курса и мелких заполнителей. Смачивание бетона таким образом, чтобы его можно было сгребать или заталкивать в место, которое находится далеко от места его сброса, недопустимо.

Бетон заливают прямо из желоба автобетоносмесителя, привозят на место с помощью тележки или закачивают на место с помощью бетононасоса (см. Перекачка бетона).

Бетон обычно имеет осадку 4-5 дюймов. Промышленные, коммерческие и некоторые жилые проекты требуют инспектора по заливке бетона, который следит за осадкой бетона и измеряет осадку через требуемые интервалы времени.

См. также раздел «Как строить» Высококачественные плиты марки

Укладка бетона

Целью укладки свежего бетона является укладка бетона как можно ближе к финишному уровню для облегчения выравнивания/выравнивания бетона.

Для укладки бетона рекомендуются лопаты с короткой ручкой и квадратным концом. Также можно использовать приспособление (инструмент, похожий на мотыгу и имеющий длинное лезвие с прямым краем). Не используйте лопату с закругленными краями для распределения бетона, так как она распределяет бетон неравномерно.

Любой используемый разбрасыватель должен быть достаточно жестким, чтобы толкать и тянуть влажный бетон без изгиба: вес обычного бетона составляет примерно 150 фунтов на кубический фут.

Бетон с холодной погодой

Жара бетон

отверстие бетон

Декоративный бетон

Введение в декоративный бетон

Декоративный бетонный глоссарий

9 0001102910291020202020202020202020202020202020202020202020202.

02. 9.0001102.

102910291029102910291029102

1011029102. 9.0001102.

102. 9.0001102. История: интерактивная хронология

Бетонные подрядчики: Поиск поставщика или дистрибьютора бетонных изделий

Другие ресурсы по бетону

Что такое бетон? — Иллинойский университет в Урбане, Шампейн

Управление бетонной промышленностью — Государственный университет Среднего Теннесси

Бесплатные загрузки ACI — Американский институт бетона (ACI)

Основы цемента и бетона — Portland Cement Association (PCA)

Как производится бетон? Узнайте, что входит в состав бетона

После старой доброй воды бетон является вторым наиболее используемым материалом в мире. Существует много разных типов бетона, но все они следуют одному и тому же основному методу смешивания и производства. Узнайте, что входит в состав бетона и как производится бетон.

Что такое бетон?

Бетон представляет собой затвердевшую смесь пасты и горных пород, также известную как заполнители, которая используется в качестве строительного материала для долговечных конструкций, таких как здания и мосты. Когда свежий бетон первоначально замешивается, он становится податливым и пластичным. Затвердевший бетон, с другой стороны, прочен и чрезвычайно прочен.

Когда свежий бетон первоначально замешивается, он становится податливым и пластичным. Затвердевший бетон, с другой стороны, прочен и чрезвычайно прочен.

Из чего сделан бетон?

Бетон состоит из заполнителей, портландцемента и воды. Каждый из трех видов сырья, используемых для производства бетона, играет различную химическую роль в формировании бетона.

- Портландцемент. Портландцемент изготовлен из известкового материала, содержащего соединения кальция (часто из известняка, глины, золы-уноса, песчаника или сланца), глинозема, кремнезема и оксида железа. Ингредиенты измельчают, нагревают в печи и снова измельчают, чтобы получить портландцемент. При смешивании с водой происходит химическая реакция, при которой образуется паста, которая покрывает и в конечном итоге связывает заполнитель.

- Вода. Портландцемент — это то, что называют «гидравлическим цементом», что означает, что он приобретает прочность в результате химической реакции с водой.

Алюминат вступает в реакцию с H3O в результате химической реакции, называемой гидратацией. Благодаря этому процессу паста становится прочнее и затвердевает, превращаясь в более прочный материал.

Алюминат вступает в реакцию с H3O в результате химической реакции, называемой гидратацией. Благодаря этому процессу паста становится прочнее и затвердевает, превращаясь в более прочный материал. - Агрегаты. Заполнители обычно состоят как из мелкого песка, так и из крупной породы, такой как щебень или гравий. Заполнители составляют около 75% бетона, что является основной причиной его структурной прочности. Различные типы горных пород, используемых для заполнителей, включают гранит, базальт, кремень и пуццолан, которые образуются из вулканического пепла и делают бетон более плотным.

- Добавки. Различные химические вещества, называемые добавками, также могут быть добавлены в бетон для приготовления различных смесей. Различные добавки имеют разные цели, такие как ускорение времени схватывания бетона, облегчение работы с бетоном и его отделки, или повышение прочности бетона за счет снижения отношения воды к цементу.

Какие самые распространенные виды бетона?

Различные типы бетона изготавливаются в зависимости от пропорций их смешивания. Некоторые распространенные бетонные смеси включают:

Некоторые распространенные бетонные смеси включают:

- Бетон нормальной прочности. Эта бетонная смесь состоит из цемента, заполнителей и воды и имеет пропорцию смешивания 1:2:4 (одна часть цемента, две части заполнителя, четыре части воды). Количество используемой воды будет зависеть от влажности помещения и желаемой консистенции бетона. Обычный бетон обычно используется для тротуаров, строительных проектов и зданий, которые не требуют максимальной прочности на растяжение.

- Высокопрочный бетон. Высокопрочный бетон — это тип бетона с прочностью на сжатие более 6000 фунтов на квадратный дюйм. По сравнению с бетоном нормальной прочности, высокопрочный бетон более эффективно выдерживает большие нагрузки, а также является более легким (поскольку используется меньше материала). Этот тип бетона обычно используется для строительства высотных зданий.

- Предварительно напряженный бетон. Предварительно напряженный бетон — это бетон, к которому во время производства применяются сжимающие напряжения.

Эти начальные сжимающие напряжения, вызванные стальными арматурами, предназначены для противодействия напряжениям, которые в конечном итоге будут воздействовать на бетон во время эксплуатации. Он сочетает в себе высокую прочность стали на растяжение и высокие характеристики бетона на сжатие. Поскольку бетон формируется под напряжением, предварительно напряженная бетонная конструкция будет более сбалансированной и с меньшей вероятностью растрескается при выдерживании больших нагрузок. Мосты, крыши и полы часто изготавливаются из предварительно напряженного бетона.

Эти начальные сжимающие напряжения, вызванные стальными арматурами, предназначены для противодействия напряжениям, которые в конечном итоге будут воздействовать на бетон во время эксплуатации. Он сочетает в себе высокую прочность стали на растяжение и высокие характеристики бетона на сжатие. Поскольку бетон формируется под напряжением, предварительно напряженная бетонная конструкция будет более сбалансированной и с меньшей вероятностью растрескается при выдерживании больших нагрузок. Мосты, крыши и полы часто изготавливаются из предварительно напряженного бетона. - Проницаемый бетон. Водопроницаемый бетон состоит из воды, цемента и крупных заполнителей. Мелкие заполнители, такие как песок, не используются в проницаемом бетоне, что делает его более пористым и позволяет воде проходить через него быстрее и легче. Этот тип бетона используется для строительства дорог и тротуаров, а также мест, подверженных скоплению ливневых вод. Некоторый водопроницаемый бетон может поглощать воду со скоростью до пяти галлонов в минуту, когда она поглощается землей под ним.

- Бетон высокой плотности. Бетон высокой плотности изготавливается с использованием тяжелых заполнителей, которые способствуют устойчивости к радиации, поэтому этот тип бетона часто используется для строительства атомных электростанций. По сравнению с другими типами бетона, бетон высокой плотности обычно примерно на 50% плотнее, с уровнем плотности от 3360 кг/м3 до 3840 кг/м3. В случае, если необходим еще более плотный бетон, использование железа в качестве как мелкого, так и крупного заполнителя может увеличить уровень плотности до 5200 кг/м3.

- Легкий бетон. Легкий бетон известен своей низкой теплопроводностью и изготавливается с использованием легких заполнителей, таких как пемза, глина или перлит. Поскольку конкретные выбранные заполнители определяют плотность бетона, легкий бетон имеет низкую плотность и определяется как любой тип бетона с уровнем плотности менее 1920 кг/м3.

Как производится бетон?

Бетон изготавливается путем смешивания портландцемента с водой с получением пасты, которая покрывает заполнители и связывает их вместе, а также набирает прочность по мере затвердевания. Процесс включает несколько этапов:

Процесс включает несколько этапов:

- Сделать портландцемент. Первый шаг к приготовлению бетона – это приготовление портландцементной смеси. Известковый материал измельчают в мелкий порошок, нагревают, а затем сжигают на вращающемся барабане. Это превращает его в материал, называемый клинкером, который снова измельчается до состояния тонкого измельченного порошка.

- Процесс дозирования. Перед изготовлением бетона ингредиенты, входящие в его состав, должны быть правильно пропорциональны, чтобы в результате получилась прочная и крепкая смесь. Компоненты бетона по-разному реагируют друг с другом в зависимости от соотношения добавленного количества каждого из них.

- Смешивание. Затем следует смешивание цемента с заполнителями, водой и, при необходимости, добавками. Ингредиенты хорошо перемешиваются, чтобы правильно покрыть заполнители цементным тестом.

- Увлажнение. После смешивания ингредиентов сразу же начинается химическая реакция, известная как гидратация.

Это когда цемент активируется водой и начинает набирать прочность, покрывая частицы заполнителя.

Это когда цемент активируется водой и начинает набирать прочность, покрывая частицы заполнителя. - Размещение . После того, как бетон подвергся гидратации, его необходимо уложить до того, как он станет слишком твердым. Укладка бетона осуществляется с помощью бункеров, желобов, ковшей. Укладка бетона может варьироваться в зависимости от типа бетонной смеси, того, что на самом деле строится, местоположения и погоды в этом месте.

- Отверждение. Когда верхний слой бетона затвердеет, можно начинать отверждение. Для того, чтобы бетон приобрел достаточную прочность, он должен постоянно поддерживаться хорошо увлажненным и влажным. Методы отверждения могут включать покрытие бетона увлажненной тканью, распыление на него спрея отвердителя или покрытие водяным туманом. Отверждение также зависит от типа бетона и погодных условий.

MT Copeland предлагает онлайн-курсы на основе видео, которые дают вам основы основ строительства с реальными приложениями, такими как основы сантехники .

Алюминат вступает в реакцию с H3O в результате химической реакции, называемой гидратацией. Благодаря этому процессу паста становится прочнее и затвердевает, превращаясь в более прочный материал.

Алюминат вступает в реакцию с H3O в результате химической реакции, называемой гидратацией. Благодаря этому процессу паста становится прочнее и затвердевает, превращаясь в более прочный материал.