из чего состоит и как его производят

Без этого материала невозможно представить современную строительную площадку. Цемент уже более ста лет позволяет сооружать крепчайшие конструкции, его используют для проведения ремонтных работ, с его помощью выполняют отделку помещений, но при этом мало кто задумывается, из чего делают цемент.

Итак, что такое цемент? Этот материал представляет собой порошок, в основу которого входят неорганические соединения. Взаимодействуя с водой, этот порошок начинает твердеть и приобретать прочность монолитного, крепкого материала, заполняя заранее приготовленную форму.

Реакция происходит при обеспечении достаточной влажности. После набора прочности, конструкции из цемента могут служить длительное время без изменения основных свойств. Заводы, занимающиеся производством данного материала, стараются располагать в непосредственной близости к источнику добычи сырья, так как объемы переработки и перевозки материалов для изготовления цемента достаточно высоки.

Чтобы понять, из чего состоит цемент, достаточно показать химический состав цемента, самого используемого в строительстве, — портландцемент. Его изготавливают, применяя следующие пропорции:

- оксид кальция – не менее 60%;

- диоксид кремния – не менее 20%;

- глинозем – не менее 4%;

- оксид железа – не менее 2%;

- оксид магния – не менее 1%.

Формулы других видов цемента схожи, корректируется лишь количество каждого ингредиента.

Основные характеристики цемента

Строительные материалы, в том числе и цемент, чаще всего проверяют на соответствие следующим характеристикам:

- Прочность. Для проверки данной характеристики потребуется изготовить бетонный цилиндр, который впоследствии подвергают испытаниям на сжатие. Длительность воздействия на образец &mdsah; не менее 28 дней. Именно этот срок требуется для полного набора прочности материалу. После проверки и сравнения показателей в МПа, можно установить марку данного цемента, которые обозначаются: М200, М300, М400, М500, М600;

- Стойкость материала к воздействию коррозии.

Находясь во влажной среде, бетонные конструкции, не обработанные специальными составами, подвергаются коррозии. Для устранения этого процесса рекомендуется использовать специальные добавки при формировании раствора для бетонирования. Тоже касается защиты от воздействия активных веществ и различной бытовой химии. Для работы в агрессивных средах и при повышенной влажности разработана специальная марка – пуццолановый цемент;

Находясь во влажной среде, бетонные конструкции, не обработанные специальными составами, подвергаются коррозии. Для устранения этого процесса рекомендуется использовать специальные добавки при формировании раствора для бетонирования. Тоже касается защиты от воздействия активных веществ и различной бытовой химии. Для работы в агрессивных средах и при повышенной влажности разработана специальная марка – пуццолановый цемент; - Морозоустойчивость. Данная характеристика определяется в циклах заморозки и разморозки материала, при которых он способен сохранять свои изначальные свойства. При замерзании влаги в порах и микротрещинах бетонного основания происходит расширение, что влияет на качество бетона и приводит к его разрушению. Для усиления структуры бетона, необходимо использовать специальные присадки, которые позволяют бетону выдерживать резкие температурные перепады. Также присадки используются для организации работы в зимнее время;

- Водопотребность.

Выражается в процентах по отношению к общему объему раствора требуемой пластичности. Максимальное значение водопотребности в портландцементе составляет 28%. Следует понимать, что смесь, которой требуется минимальное количество воды, дает более прочный и надежный бетон, а раствор, насыщенный водой, дает пористую структуру бетона, что характеризуется более низкой прочностью;

Выражается в процентах по отношению к общему объему раствора требуемой пластичности. Максимальное значение водопотребности в портландцементе составляет 28%. Следует понимать, что смесь, которой требуется минимальное количество воды, дает более прочный и надежный бетон, а раствор, насыщенный водой, дает пористую структуру бетона, что характеризуется более низкой прочностью; - Срок схватывания. Данный показатель важен для организации работ. Он не должен быть слишком длительным или коротким, чтобы не нарушать процесс выполнения заливки основания или кладки. Данная характеристика регулируется количеством гипса в сухой смеси. Если объем гипса выше – схватывание происходит быстрее, если ниже – медленнее. Оптимально процесс вставания цемента происходит в течение 10 часов, а начало схватывания находится в пределах 40-50 минут.

Типы продукции по сфере использования

Для проведения различных видов работ требуются определенные качества раствора. Широкое применение получил портландцемент, который может использоваться для производства большинства видов работ. Но для специальных условий требуются другие марки:

Широкое применение получил портландцемент, который может использоваться для производства большинства видов работ. Но для специальных условий требуются другие марки:

- Белый портландцемент. Данный материал отличает более тонкий помол и повышенное содержание гипса. Его применяют для оборудования наливных полов, так как белый цемент позволяет достичь высокого качества основания и привлекательного внешнего вида. При необходимости в состав цемента могут добавляться различные пигменты, что позволяет получать цветной раствор.

- Сульфатостойкий портландцемент. Предназначен для сооружения конструкций, подвергающихся многократным воздействиям агрессивной и влажной среды. Этот материал используют при изготовлении свай и быков для мостов.

- Шлаковый цемент. Используется для отливки конструкций и элементов, предназначенных для работы под водой или в земле.

- Пуццолановый цемент. Характеризуется отличным сопротивлением к воздействию пресных вод и используется для монтажа гидротехнических конструкций.

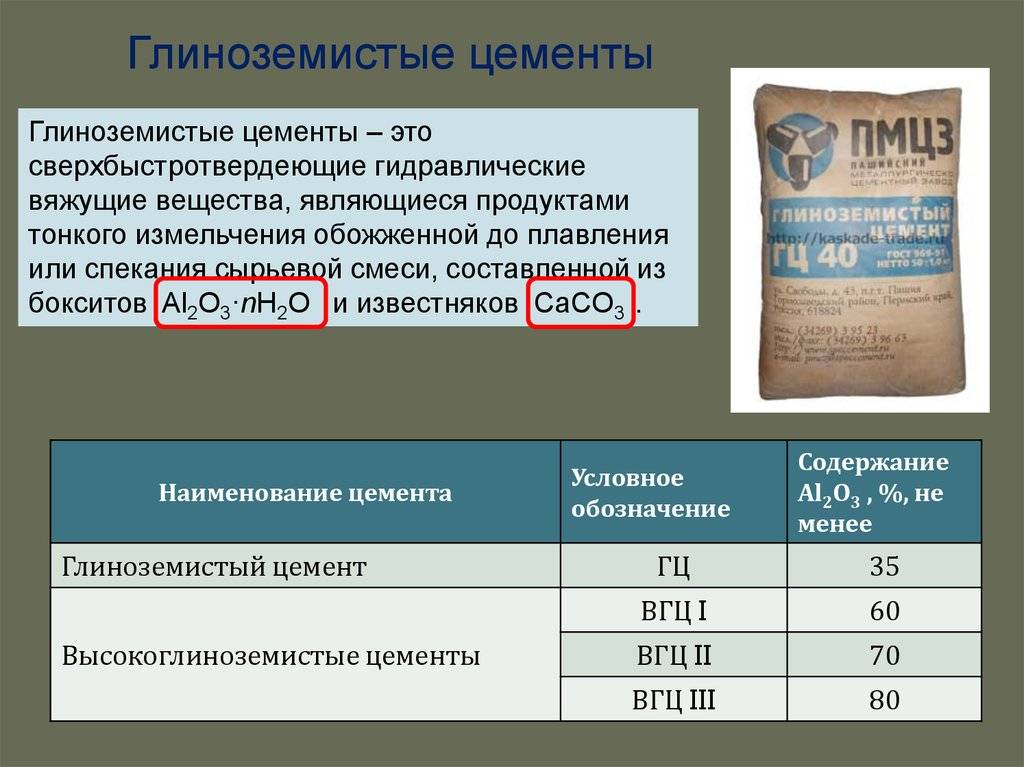

- Глиноземистый цемент. Данный материал применяется для возведения конструкций, работающих в морской воде, а также для производства ремонтных работ при отрицательных температурах.

Исходные материалы для приготовления

Размещение производства цемента стараются планировать рядом с основными запасами сырья. Сырьем являются природные горные породы, добываемые открытым способом. Итак, из чего производят цемент:

- Карбонатные породы. К ним относят: мел; ракушечник и прочие известняки; доломит; мергель. В промышленном производстве в основном применяются известняковые породы. Данный материал позволяет повысить эффективность взаимодействия в процессе обжига.

- Глинистые породы. К ним относят: глину; глинистые сланцы; суглинки; лесс. Данный материал необходим для обретения пластичности смеси и используется в основном при изготовлении цемента сухим способом.

- Добавки. Для получения определенных качеств цементного раствора, необходимо к основному составу добавлять вещества, которые способны корректировать свойства материала.

К добавкам относят: глинозем; кремнезем; плавиковый шпат; апатиты.

К добавкам относят: глинозем; кремнезем; плавиковый шпат; апатиты.

Добавки в цемент.

Как готовят цемент на производстве

Основными веществами, из которых производят цемент, являются известняк и глина. Из этих двух составляющих специальным образом готовят клинкер, который впоследствии смешивается с прочими добавками, определяющими качество, марку и свойства раствора. Среди обязательных добавок присутствуют: гипс, доломит, цементит.

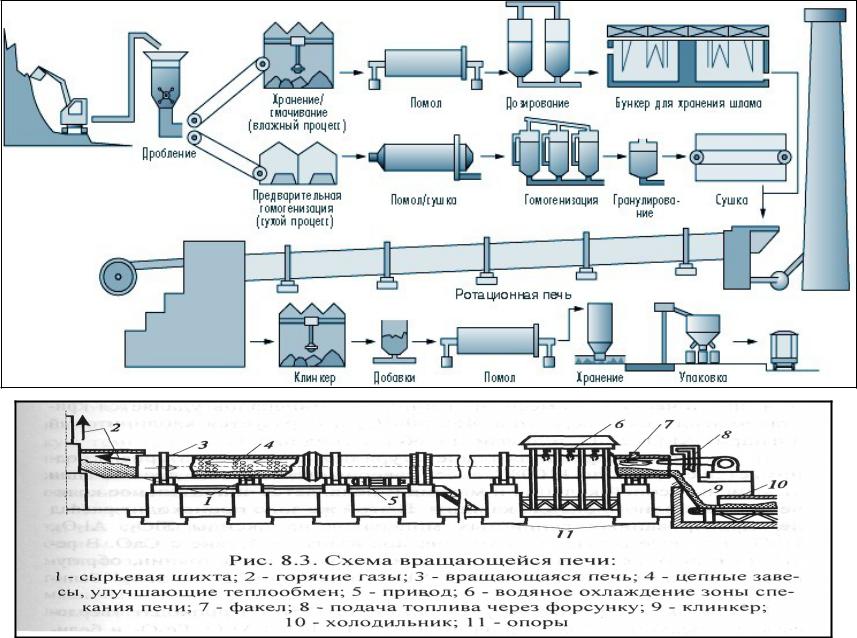

Этапы производства цемента.

В природе имеется клинкер в чистом виде — мергель, но из-за небольших запасов этого минерала, использовать его в промышленных масштабах не получается, поэтому отечественные и зарубежные производители готовят клинкер из традиционных материалов.

Мергель.

Производство цемента разбито на следующие этапы:

- Для подготовки клинкера необходимо тщательно смешать ингредиенты в специальных барабанах большой емкости.

- На следующем этапе подготовленная масса поступает в печь, где происходит обжиг в течение 3-4 часов при температуре близкой к полутора тысячам градусов.

В результате образуется клинкер в виде небольших фракций (до 5 см в диаметре).

В результате образуется клинкер в виде небольших фракций (до 5 см в диаметре).

Обжиг шлама.

- Далее, полученные зерна клинкера измельчают в барабанах с использованием шаровых грохотов. В процессе обработки материала необходимо добиться порошкообразного состояния смеси.

- На заключительном этапе в готовый цемент добавляют необходимые присадки и отправляют на расфасовку по мешкам или хопрам.

Существует три способа изготовления цемента. Они различаются приемами обработки клинкера.

- Мокрый способ. Выработка клинкера производится с использованием воды, мела и глины. В результате смешивания веществ в барабане образуется влажная масса – шихта. Ее отправляют на обжиг, после чего полученные гранулы измельчают и смешивают с необходимыми добавками. Данный метод считается довольно затратным, поэтому в настоящее время чаще используют другие способы.

- Сухой способ. Позволяет сократить этап смешивания готовой смеси с добавками, так как весь процесс сводится к подготовке, дроблению и смешиванию уже готовых ингредиентов.

Данная технология становится все более популярной, так как позволяет существенно сократить затраты на производство и конечную цену продукта.

Данная технология становится все более популярной, так как позволяет существенно сократить затраты на производство и конечную цену продукта. - Комбинированный способ. В данной технологии используются различные формы производства клинкера, сочетающие в себе этапы производства, применяемые при сухом и мокром способах.

Как сделать цемент в домашних условиях

Прежде всего стоит сразу уяснить, что качественного продукта в домашних или гаражных условиях получить не удастся. Мало знать, как самому сделать цемент, ведь кроме этого потребуется приобрести специальное оборудование, ну или приложить максимальные мускульные усилия, что в конечном итоге оказывается довольно затратным и утомительным. Гораздо легче приобрести готовое изделие в магазине.

Наиболее простым способом получить в домашних условиях раствор, пригодный для цементирования мелких трещин, является приготовление смеси на основе следующих ингредиентов: воды, водной извести и каменной золы. Эти вещества перемешивают до получения однородной, вязкой массы, которую необходимо сразу же использовать, так как срок хранения этого раствора составляет не более двух часов.

Эти вещества перемешивают до получения однородной, вязкой массы, которую необходимо сразу же использовать, так как срок хранения этого раствора составляет не более двух часов.

Прочие варианты самостоятельного изготовления цемента предусматривают наличие печи для обжига материала и мельницы для размалывания клинкера в порошок.

Как сделать цементный раствор

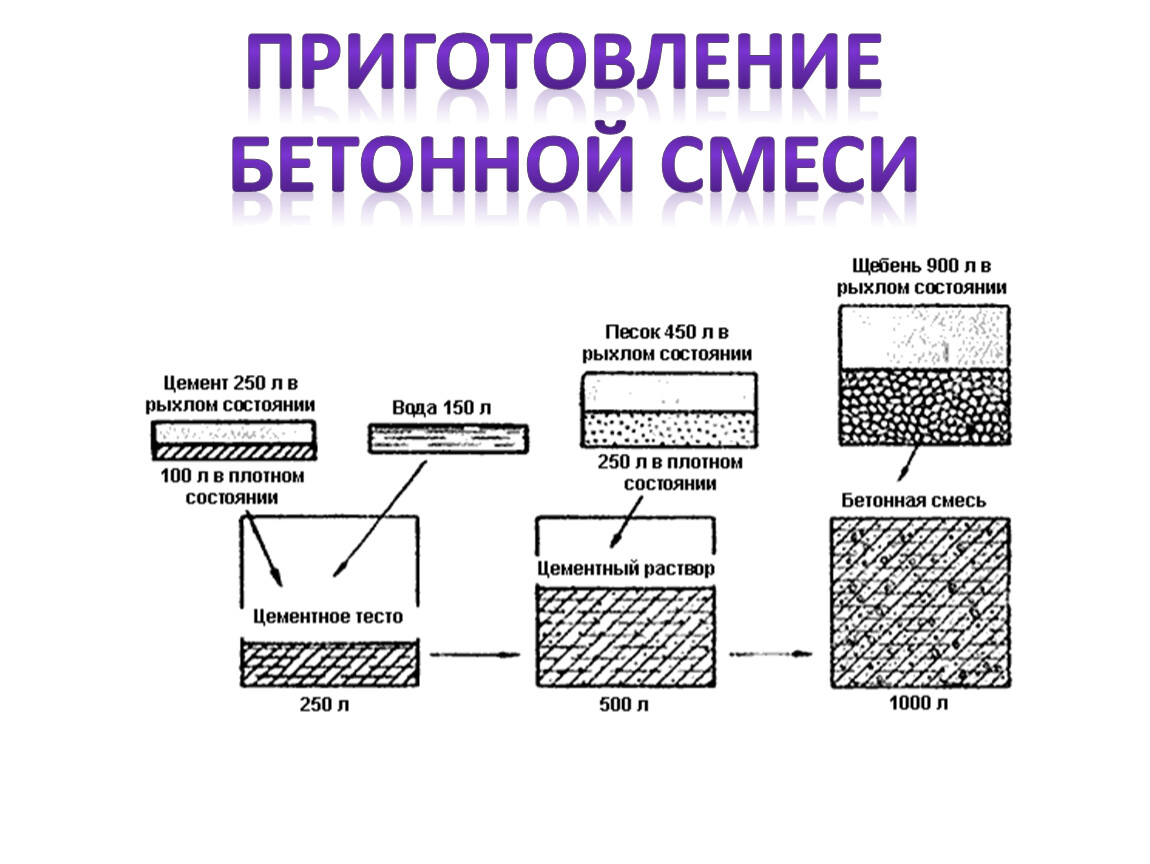

Для приготовления цементного раствора потребуется сам цемент, вода и заполнитель (для штукатурных и кладочных растворов используется речной или карьерный песок).

Соотношение ингредиентов в растворе зависит от применения данного материала, но в большинстве случаев рекомендуется использовать формулу: 3 части песка на 1 часть цемента. Вода добавляется исходя из потребности в получении более пластичного или вязкого раствора.

При желании получить конструкцию с более высокими прочностными характеристиками, увеличивают долю цемента. Правильно начинать приготовление раствора со смешивания сухих фракций, и только после получения однородной массы начинают заливать воду небольшими порциями, постепенно добиваясь требуемой консистенции.

Технология производства цемента: сырье, способы, оборудование

Время на чтение:

6 минут

5982

Для проведения строительных или ремонтных работ используют различные материалы, в том числе цемент разных видов и марок. Его используют для подготовки бетонных, кладочных, штукатурных растворов, для производства железобетонных изделий. Но при этом редко кто знаком с технологией производства цемента.

Содержание

- 1 Состав цемента

- 2 Производство цемента на заводах

- 2.1 Сухой способ

- 2.2 Мокрый способ

- 2.3 Комбинированные способы

- 3 Как делают белый цемент

Состав цемента

Цементная смесь получается в результате смешивания ряда компонентов:

Клинкера

. Вещество основано на глине и известняке, используется для определения прочности материала. Производится путем обжига глины и известняка. Под воздействием высоких температур плавится, преображаясь в гранулированную фракцию с высоким содержанием кремнезема. Затем обжигается повторно.

Гипса

. Используется для регулирования процесса твердения цемента. Вводится в состав в количестве не более 5%.

Активных минеральных добавок

. Они способствуют улучшению свойств цементного состава и расширению области его использования.

При изготовлении продукции могут быть использованы другие добавки, например, окислы кальция, магния, фосфора, соли. Но они используются в небольших количествах. Их вносят для того, чтобы получить установленные характеристики — жаропрочность, кислотоустойчивость и пр.

Но они используются в небольших количествах. Их вносят для того, чтобы получить установленные характеристики — жаропрочность, кислотоустойчивость и пр.

Если технологический процесс позволяет, то в состав могут быть введены пластификаторы.

Их использование помогает получить следующие эксплуатационные характеристики:

- Препятствовать проникновению влаги в конструкцию.

- Уменьшение времени затвердевания.

- Увеличение прочности.

- Стойкость к колебаниям температур, влиянию агрессивных сред.

В зависимости от количества добавок выделяются несколько видов продукта:

Портландцемент

. Самая распространенная модификация, в составе которой около 80% силиката кальция. Используется при различных строительных работах. Добавление красящих веществ улучшает декоративные свойства цемента, позволяя использовать его для отделочных работ.

Глиноземистый

. Отличается ускоренным твердением. Благодаря этому свойству его используют на объектах, которым необходима срочная реставрация, например, устранение разрушений после аварий, пожаров.

Магнезиальный

. Основной компонент — оксид магния, добавляет составу прочности, повышает адгезию к древесине. Однако из-за повышенной склонности к коррозии используется редко.

Кислотоупорный

. В процессе изготовления в состав вносится наполнитель — гидроксиликат натрия, затворяющийся жидким стеклом. Используется в кислотостойких бетонах и растворах.

Производство цемента на заводах

Выпуском цементной смеси занимаются специализированные предприятия. Чтобы получить качественный продукт требуется специальное оборудование и знание технологии. От мощности предприятия и качества сырья зависит выбор способа производства цемента.

Технологический процесс предполагает выполнение ряда производственных этапов:

- Добыча сырья, в состав которого входит гипс, глина, известняк.

- Дробление известняка с приданием полученному продукту необходимой влажности.

- Измельчение известняка. Смешивание его с глиной. Концентрация компонентов может меняться. Все зависит от характеристик используемого сырья. В основном соотношение составляет 3:1. В результате получается комбинированный, сухой или мокрый шлам.

- Обжиг. Сырьевая масса отправляется в печь, разогретую до 1500 градусов, где спекается и превращается в гранулированную фракцию — клинкер.

- Измельчение. Клинкер в специальных мельницах измельчается до порошкообразного состояния.

- Подготовленные ингредиенты смешиваются в соответствии с рецептурой марки будущего цемента. В процессе смешивания добавляется гипс и специальные минеральные добавки.

Цементные составы изготавливаются по проверенным технологиям. В зависимости от состава и качества используемого сырья применяются разные методы подготовки исходных материалов.

Сухой способ

При производстве не используется вода. Основные материалы — глина и известняк, дробятся на специальном оборудовании. Сушатся, перемалываются в муку. Смешиваются при помощи пневматического инструмента и подаются на обжиг.

Основные материалы — глина и известняк, дробятся на специальном оборудовании. Сушатся, перемалываются в муку. Смешиваются при помощи пневматического инструмента и подаются на обжиг.

Клинкер, что образовался после обжига, измельчается до установленной фракции, фасуется в подготовленную тару и перевозится на склад. Производство цемента сухим способом позволяет снижать производственные затраты. Но требует повышенной однородности основных материалов. К тому же является опасным, с точки зрения экологии.

Мокрый способ

Преимуществом данного метода изготовления цемента является возможность точно подобрать необходимый состав шлама, несмотря на неоднородность исходного сырья. Шлам при таком способе приобретает жидкую консистенцию. В нем содержится около 40% жидкости.

Прежде чем сделать конечный продукт, шлам помещается в специальные технологические бассейны для корректировки состава. Затем отправляется во вращающиеся печи для обжига.

Температура обжига превышает 1000 градусов, поэтому изготовление цемента мокрым способом требует больших энергозатрат. Но дает возможность получать продукт высокого качества.

Но дает возможность получать продукт высокого качества.

Комбинированные способы

Технология предполагает объединение сухого и мокрого способов производства цемента. Один из них может быть взят за основу, а второй — выступать в качестве дополнения. На разных предприятиях эти способы имеют различия. Все зависит от особенностей имеющегося оборудования для производства цемента, близости к месту добычи сырья, а также от потребностей на установленные марки продукта.

Если за основу взят мокрый метод, то сырье вначале смешивается, а затем обезвоживается в специальных сушилках с фильтрами почти до сухого состояния. Только после этой процедуры отправляется в печь. Такая технология позволяет уменьшать теплозатраты, поскольку в процессе обжига почти нет испарений.

Когда в основе лежит сухой способ, в процессе гранулирования готовой смеси используется вода. В обоих случаях влажность клинкера, отправляющегося в печь, около 10-18%.

com/embed/2—TM8eJx0w?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Как делают белый цемент

Белый цемент, производство которого несколько отличается от технологии выпуска серого продукта, может выпускаться как мокрым, так и сухим способом. Отличается технология тем, что исходное сырье обжигается при высокой температуре и затем быстро охлаждается водой.

Клинкер этого вида продукции складывается из минеральных добавок, известняка, гипса, соли и других компонентов. Исходное сырье готовится из карбонатной и глинистой породы: известняка, каолиновой глины, отходов обогащения, кварцевого песка.

Основным достоинством и отличительной чертой белого цемента является его белоснежность. Но его производство обходится намного дороже по сравнению с серым продуктом.

Из чего сделан цемент?

Цемент является активным ингредиентом, используемым для изготовления всех видов кладочных изделий, таких как бетон, цементный раствор и строительный раствор. Но цемент не природный материал. Он создан человеком путем химической комбинации 8 основных ингредиентов. Из чего состоит цемент? 60-65% извести (оксид кальция или гидроксид кальция), 17-25% диоксид кремния (диоксид кремния), 3-8% глинозем (оксид алюминия), 1-3% магнезия (оксид магния), 0,5-0,6% оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды. Это сырье измельчается и измельчается в мелкий порошок на цементном заводе. Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.

Но цемент не природный материал. Он создан человеком путем химической комбинации 8 основных ингредиентов. Из чего состоит цемент? 60-65% извести (оксид кальция или гидроксид кальция), 17-25% диоксид кремния (диоксид кремния), 3-8% глинозем (оксид алюминия), 1-3% магнезия (оксид магния), 0,5-0,6% оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды. Это сырье измельчается и измельчается в мелкий порошок на цементном заводе. Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.

По мере того, как порошки проходят через печь, некоторые элементы выделяют газы, а оставшиеся элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выгружается из печи в виде раскаленных докрасна серых шариков, обычно размером с мрамор. Затем клинкер закаливается в процессе медленного охлаждения в ряде камер.

Затем клинкер закаливается в процессе медленного охлаждения в ряде камер.

После охлаждения клинкер измельчают и смешивают с небольшим количеством гипса или известняка для получения цементного порошка.

Ингредиенты, добавляемые в клинкер, влияют на тип получаемого цемента. Например, летучая зола замедляет время схватывания и облегчает работу с ней в жару.

Давайте вспомним, из чего состоит цемент: известь, диоксид кремния, глинозем, магнезия, оксид железа, сульфат кальция, триоксид серы и щелочь. Эти ингредиенты измельчают, смешивают и запекают для получения клинкера. Затем клинкер измельчают и смешивают с гипсом или известняком для получения цемента.

Цемент затем смешивают с другими ингредиентами для получения цементного раствора, строительного раствора, бетона и других кладочных изделий.

Как производят цемент

Цемент — один из важнейших строительных материалов в мире. Почти все, что построено с использованием каменной кладки, также использует цемент. Кирпичи скрепляются цементным раствором. Камень укладывается раствором. Здания, мосты и дома стоят на бетонном фундаменте. Активным ингредиентом, который делает все это возможным, является цемент.

Кирпичи скрепляются цементным раствором. Камень укладывается раствором. Здания, мосты и дома стоят на бетонном фундаменте. Активным ингредиентом, который делает все это возможным, является цемент.

Цемент — уникальный материал, поскольку он вступает в химическую реакцию с водой с образованием пасты, которая кристаллизуется и становится чрезвычайно твердой и прочной. Этот процесс называется гидратацией. Гидратация происходит во время отверждения, которое обычно занимает 28 дней. В течение 28 дней цемент сохнет, твердеет и крепнет по мере образования новых кристаллов.

Сам по себе цемент прочен, но легко трескается. Ему нужны другие ингредиенты, чтобы сделать его сильнее.

Цемент является вяжущим веществом. Это означает, что к нему можно добавить другие материалы, чтобы изменить его свойства и создать новые материалы. Например, добавляя в цемент заполнитель и песок, вы получаете бетон. Цемент — это ингредиент, который вступает в реакцию с водой, превращаясь в пасту, затвердевает и затвердевает. Но именно песок и камень придают ему чрезвычайно высокую прочность на сжатие.

Но именно песок и камень придают ему чрезвычайно высокую прочность на сжатие.

Цемент производится из сырья

Производство цемента начинается со сбора сырья. Он сделан из 60-65% извести (оксид кальция или гидроксид кальция), 17-25% кремнезема (диоксид кремния), 3-8% глинозема (оксид алюминия), 1-3% магнезии (оксид магния), 0,5-0,6% Оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи для образования клинкера.

Когда клинкер измельчают в порошок, для получения цемента добавляют гипс или известняк.

Все эти ингредиенты должны быть добыты и собраны на заводе.

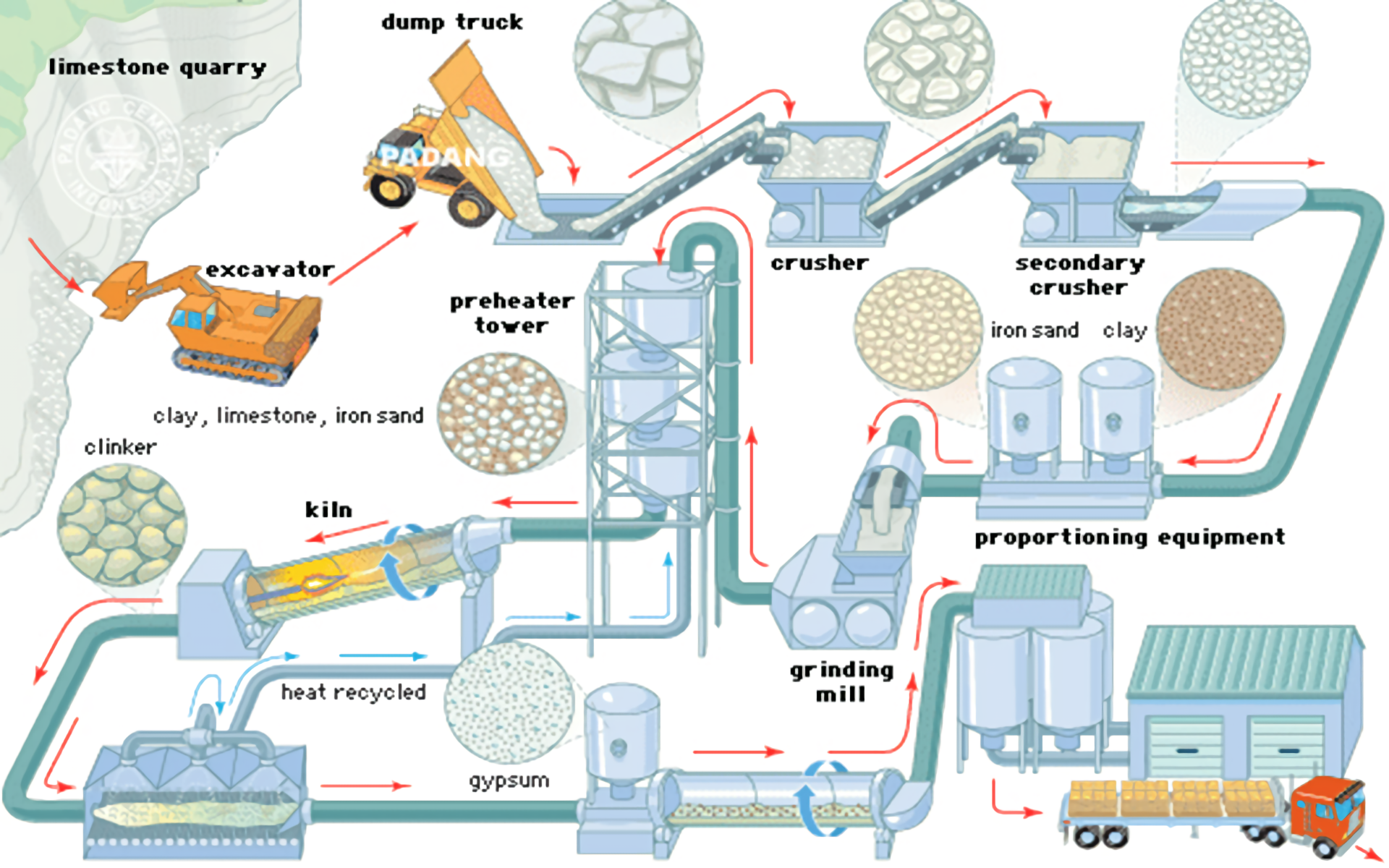

Добыча сырья Дробление и транспортировка

Наиболее важным сырьем для производства цемента являются известняк, глина и мергель. Их добывают из карьеров взрывными работами или дроблением с использованием тяжелой техники.

Колесные погрузчики и самосвалы транспортируют сырье к огромным дробильным машинам. Там камень разбивается на мелкие осколки.

Дробилки — это огромные машины, которые могут легко обрабатывать куски карьерной породы размером с бочку.

Необработанная известняковая порода измельчается, чтобы уменьшить ее размер примерно до 6 дюймов. Затем его подают во вторую дробилку и смешивают с глиной, чтобы уменьшить размер частиц до менее 3 дюймов. Сырьевая смесь состоит примерно из 70% известняка и 30% глины. Затем его перемещают в бункер сырьевой мельницы для дальнейшего измельчения.

Другое сырье, которое используется в производстве цемента, хранится в отдельных бункерах. Эти ингредиенты называются добавками.

Подготовка сырья I: Хранение и гомогенизация

Измельченный материал транспортируется в зону хранения сырья цементного завода ленточными конвейерами, канатными дорогами, железной дорогой или грузовиками. Оказавшись там, он хранится в смесительных слоях и гомогенизируется.

Подготовка сырья II: сушка и измельчение сырья

Смесь измельченного сырья и дополнительных компонентов, необходимых для типа производимого цемента, например, кварцевого песка и железной руды, готовят с помощью дозирующих устройств.

Вальцовые мельницы и шаровые мельницы измельчают смесь в мелкий порошок с одновременной ее сушкой. Затем его перемещают в бункеры для сырья для дальнейшей гомогенизации.

Сжигание

Сырьевая мельница состоит из двух больших камер. Камера сушки и камера помола. Горячие газы, поступающие из системы печей, поступают в мельницу и высушивают сырьевые материалы перед тем, как они попадут в следующую камеру, которая является камерой измельчения.

Камера измельчения содержит шаровые заряды различных размеров от 30 мм до 90 мм, которые используются для измельчения материала. После завершения измельчения он поступает в сепаратор, который разделяет мелкий и крупный материал.

Крупный материал, называемый браком, направляется на вход мельницы для доизмельчения.

Затем горячий газ и мелкие частицы поступают в многоступенчатый «циклон». Это отделяет тонкоизмельченный материал от его газов. Полученное очень мелкое сырье транспортируется в силос.

Оттуда сырье, теперь называемое сырьем для печи, подается в верхнюю часть печи для спекания.

Сырье подвергается тепловой обработке и обтачиванию в печи при температуре ок. 1450°С. Путем химической конверсии, процесса, известного как спекание, образуется новый продукт, называемый клинкером.

Клинкер представляет собой смесь всех сырьевых материалов, обожженных в печи. Он маленький, серый и круглый и похож на камень.

Агломерация

Система печи состоит из многоступенчатого циклонного нагревателя, камеры сгорания, вертикального канала, вращающейся печи и колосникового охладителя.

В нагревателе сырье для печи нагревается горячим газом, поступающим из камеры сгорания и вращающейся печи. Затем он частично прокаливается в камере сгорания и стояке. Затем материал перемещается во вращающуюся печь, где он перегревается примерно до 1450°C для образования клинкера посредством процесса, называемого спеканием.

Тепло вырабатывается при сжигании топлива во вращающейся печи с главной горелкой и в камере сгорания. Уголь, природный газ, мазут и нефть — все это формы топлива, используемые для питания печей.

Спекание происходит, когда химические связи сырья разрушаются под воздействием сильного нагрева, рекомбинируя в новые соединения, образующие вещество, называемое клинкером.

Клинкер выходит из печи в виде очень горячих маленьких темно-серых камней размером примерно от 1 мм до 25 мм.

Он падает на колосниковый охладитель, где охлаждается примерно с 1350-1450°C до примерно 120°C с помощью охлаждающих вентиляторов.

После остывания клинкер транспортируется в силосы, где хранится до тех пор, пока не будет готов к измельчению.

Измельчение цемента

После обжига клинкер охлаждается и хранится в бункерах. Оттуда клинкер перемещается в шаровые мельницы или валковые прессы, где он измельчается до очень мелкого порошка.

Затем к порошку добавляют дополнительные ингредиенты, такие как гипс и ангидрит, для создания цемента. Другие добавки также могут использоваться для изменения свойств цемента в зависимости от того, как он будет использоваться. Например, гипс добавляется для производства OPC, известняк — для известнякового цемента, а шлак — для шлакового цемента.

Например, гипс добавляется для производства OPC, известняк — для известнякового цемента, а шлак — для шлакового цемента.

Мелкий порошок направляется в сепаратор, который разделяет мелкий и крупный продукт. Крупный материал отправляется обратно на мельницу для доизмельчения.

Конечный продукт хранится в бункерах в виде цемента.

Цементный порошок настолько мелкий, что 1 фунт цемента может содержать 150 миллиардов зерен.

Контроль качества

Качество очень важно, потому что цемент используется для производства многих важных строительных материалов, таких как строительный раствор, раствор, цементный раствор и бетон. Весь производственный процесс контролируется и контролируется из центральной диспетчерской, где собираются данные с завода и из лаборатории. Высококвалифицированные контролеры производства управляют и охраняют установку.

Лаборатории цементных заводов проверяют каждый этап частыми химическими и физическими испытаниями. Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям и стандартам.

Доставка

Готовый цемент хранится в отдельных силосах, в зависимости от его типа и класса прочности. Оттуда он в основном загружается навалом с терминалов на железнодорожные или автомобильные транспортные средства, а также на корабли.

Только небольшая часть цемента доходит до потребителей в мешках. Мешки с цементом заполняются ротационными упаковщиками и укладываются на поддоны для доставки в розничные магазины.

Большая часть готового цемента транспортируется на предприятия, где его снова смешивают с другими материалами для создания новых продуктов. Например, бетонные компании смешивают цемент с камнем и песком для создания сухого бетона.

Бетон и цемент: в чем разница?

Люди часто используют термины цемент и бетон взаимозаменяемо. Но это не одно и то же.

Бетон – конечный продукт, содержащий цемент, камень и песок.

Цемент – активный ингредиент бетона, связывающий песок и камень. Именно это придает бетону большую прочность на сжатие. Цемент на самом деле является активным ингредиентом, используемым для изготовления многих продуктов для каменной кладки, таких как цементный раствор, раствор и строительный раствор.

Именно это придает бетону большую прочность на сжатие. Цемент на самом деле является активным ингредиентом, используемым для изготовления многих продуктов для каменной кладки, таких как цементный раствор, раствор и строительный раствор.

Базовая формула для производства бетона: 65-75% песка и камня, 10-15% цемента и 15-20% воды. Когда сухие ингредиенты смешиваются с водой, цемент активируется, образуя пасту, которая со временем затвердевает и становится чрезвычайно прочной и плотной. Сухой бетон имеет очень высокую прочность на сжатие и становится твердым, как камень.

Цемент + Заполнители + Вода = Бетон.

Прочный, долговечный конструкционный строительный материал, который используется во всем мире для строительства домов, зданий, тротуаров, дорог, плотин и т. д., — это бетон, а не цемент. Но цемент является основным связующим компонентом, который делает бетон возможным. Без цемента песчано-каменный заполнитель раскрошится даже при небольших весовых нагрузках.

Из чего сделан портландцемент?

Портландцемент — это торговая марка, но он ничем не отличается от любого другого типа цемента. Это основной активный ингредиент, содержащийся в таких продуктах, как бетон, строительный раствор, раствор и цементный раствор.

Думайте о цементе как об ингредиенте, а о бетоне как о конечном продукте. Это похоже на выпечку торта. Основным ингредиентом торта является мука, потому что она связывает вместе другие ингредиенты, такие как сахар и шоколад. Вода активирует муку и превращает ее в пасту, которую смешивают с другими ингредиентами. Изготовление бетона — это почти то же самое. Бетон — это торт, цемент — это мука, камень и песок — это шоколад и сахар.

Портландцемент состоит из 60-65% извести (оксид кальция или гидроксид кальция), 17-25% кремнезема (диоксид кремния), 3-8% глинозема (оксид алюминия), 1-3% магнезии (оксид магния), 0,5-0,6% оксида железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Эти ингредиенты измельчают, смешивают и запекают для получения клинкера. Затем клинкер измельчают и смешивают с гипсом или известняком, чтобы получить мелкий порошок.

Затем клинкер измельчают и смешивают с гипсом или известняком, чтобы получить мелкий порошок.

Обычное сырье, используемое для изготовления порошка, включает известняк, ракушки и мел или мергель в сочетании со сланцами, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Эти ингредиенты при нагревании при высоких температурах образуют похожее на камень вещество, называемое клинкером, которое измельчается в мелкий порошок, который мы называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале 19 века, сжигая порошкообразный известняк и глину в своей кухонной плите. Сейчас продукт используется для изготовления миллионов тонн каменной кладки по всему миру.

Можно ли самому сделать цемент?

Цемент представляет собой сухой порошок, из которого делают такие продукты, как бетон, раствор и раствор. Вместо того, чтобы покупать его в мешках, вы можете сделать свой собственный натуральный цемент, обжигая известняк.

Оттуда вы можете добавить песок и камень, чтобы сделать самодельный бетон.

Сбор известняка. Вы можете покупать вещи, содержащие известняк, или собирать его в природе. Обычно его можно купить в магазинах товаров для ландшафтного дизайна, питомниках растений или садовых центрах. Или вы можете найти его сами. Отличным источником известняка являются морские ракушки.

- Отличный способ проверить, является ли камень известняком, — поцарапать его. Известняк мягкий, и его можно поцарапать чем-то мягким, как ребро монеты.

Разбейте известняк на мелкие кусочки. Сделайте детали как можно меньше. Чем мельче вы сможете разбить кусочки, тем меньше времени у вас будет на их разогрев.

- Попробуйте разбить известняк на куски размером не более 2 дюймов. Как маленькие шарики.

Готовьте известняк в печи. Поместите куски известняка в печь. Разогрейте печь как можно сильнее. Лучше всего работает при температуре более 900 ° C (1650 ° F). Дайте известняку выпекаться в течение 4 или 5 часов.

Лучше всего работает при температуре более 900 ° C (1650 ° F). Дайте известняку выпекаться в течение 4 или 5 часов.

- Надевайте защитное снаряжение при работе с печью и при такой высокой температуре.

Дайте известняку остыть. После 4-5 обжигов извлеките известняк и дайте ему остыть. Не вдыхайте пары обожженного известняка, потому что они едкие и могут повредить ваши легкие.

- Обожженный известняк называется негашеной известью.

- Негашеная известь вредна для организма и может повредить легкие. Я рекомендую носить защитное снаряжение.

Раздавить известняк. Обожженный известняк должен иметь сухую рассыпчатую консистенцию. Охлажденный известняк растолочь в мелкий порошок. Полученный порошок представляет собой цемент, который можно смешать с водой, песком и камнем для получения бетона.

Резюме: Из чего сделан цемент?

Цемент является активным ингредиентом, используемым для изготовления всех видов кладочных изделий, таких как бетон, цементный раствор и строительный раствор. Но это не натуральный материал. Он создан человеком путем химической комбинации 8 основных ингредиентов. Из чего делают цемент? 60-65% извести (оксид кальция или гидроксид кальция), 17-25% диоксид кремния (диоксид кремния), 3-8% глинозем (оксид алюминия), 1-3% магнезия (оксид магния), 0,5-0,6% оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды. Это сырье измельчается и перемалывается в мелкий порошок на заводе. Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.

Но это не натуральный материал. Он создан человеком путем химической комбинации 8 основных ингредиентов. Из чего делают цемент? 60-65% извести (оксид кальция или гидроксид кальция), 17-25% диоксид кремния (диоксид кремния), 3-8% глинозем (оксид алюминия), 1-3% магнезия (оксид магния), 0,5-0,6% оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды. Это сырье измельчается и перемалывается в мелкий порошок на заводе. Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.

По мере того, как порошки проходят через печь, некоторые элементы выделяют газы, а оставшиеся элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выгружается из печи в виде раскаленных докрасна серых шариков, обычно размером с мрамор. Затем клинкер закаливается в процессе медленного охлаждения в ряде камер.

Затем клинкер закаливается в процессе медленного охлаждения в ряде камер.

После охлаждения клинкер измельчают и смешивают с небольшим количеством гипса или известняка для получения тонкого порошка.

Ингредиенты, добавляемые в клинкер, влияют на тип создаваемого продукта. Например, летучая зола замедляет время схватывания и облегчает работу с ней в жару.

Ингредиенты: известь, диоксид кремния, оксид алюминия, магнезия, оксид железа, сульфат кальция, триоксид серы и щелочь. Эти ингредиенты измельчают, смешивают и запекают для получения клинкера. Затем клинкер измельчают и смешивают с гипсом или известняком для получения порошка.

Если у вас есть какие-либо вопросы или комментарии о цементе, напишите в любое время.

Цемент: самый разрушительный материал в мире или двигатель прогресса?

Ежегодно мы используем более 4 миллиардов метрических тонн цемента, и при его производстве выбрасывается почти 3 миллиарда метрических тонн CO2. И все же без этого материала не обойтись.

Так компании работают над снижением воздействия на окружающую среду. Это, несомненно, одно из самых знакомых явлений для всех нас. Он был рядом с нами в больнице, когда мы родились. Это было с нами в первый день в школе, почти наверняка в первый день на работе или в первый полет. Бетон, возможно, является отличительной чертой антропоцена. Несколько лет назад The Guardian назвал его «самым разрушительным материалом на Земле». И все же Вацлав Смил, член Канадской академии наук, подсчитал, что если бы полы в самых бедных домах мира были сделаны из цемента, а не из земли, паразитарные заболевания уменьшились бы на 80 процентов.

Бетон является наиболее потребляемым материалом в мире, и, по данным Цюрихского политехнического института, с начала промышленной революции было отлито около 900 миллиардов метрических тонн (эквивалентно заливке 1-метрового слоя бетона на весь Ирак).

Бетон, пожалуй, отличительная черта антропоцена.

Воздействие этого на экосистемы нетрудно представить. В последнее время мировое производство цемента (который, как мы увидим, не то же самое, что бетон) составляет немногим более 4 миллиардов метрических тонн в год (в 1995). Китай является крупнейшим производителем с 2 200 миллионами метрических тонн. По данным Королевского института международных отношений Великобритании (Chatham House), в обычном сценарии мировое производство цемента, обусловленное растущей урбанизацией и инфраструктурными проектами в менее экономически развитых странах, должно достичь 5 миллиардов метрических тонн. в год в течение следующих трех десятилетий.

В последнее время мировое производство цемента (который, как мы увидим, не то же самое, что бетон) составляет немногим более 4 миллиардов метрических тонн в год (в 1995). Китай является крупнейшим производителем с 2 200 миллионами метрических тонн. По данным Королевского института международных отношений Великобритании (Chatham House), в обычном сценарии мировое производство цемента, обусловленное растущей урбанизацией и инфраструктурными проектами в менее экономически развитых странах, должно достичь 5 миллиардов метрических тонн. в год в течение следующих трех десятилетий.

Что такое цемент?

Но давайте начнем с самого начала. Ранние формы цемента уже использовались в древние времена — вы, возможно, помните, как в школе учили смесь известкового раствора и пуццолана, которую римляне использовали для opus caementitium при строительстве своих акведуков. Современный вариант был создан в 1824 году, когда англичанин Джозеф Аспдин запатентовал портландцемент, на котором основаны почти все современные виды цемента. Что такое цемент? По сути, это вяжущее, которое активируется при соединении с водой (гидравлическое вяжущее).

Что такое цемент? По сути, это вяжущее, которое активируется при соединении с водой (гидравлическое вяжущее).

Может быть изготовлен из мергелей, известняков или глин, нагретых до 2642 градусов (температура лавы), что приводит к прокаливанию, распаду известняка на оксид кальция и углекислый газ. Полученный материал известен как клинкер, который измельчается и смешивается с мелом, превращаясь в цемент. Между обжигом и потреблением энергии производство одной метрической тонны цемента приводит к приблизительному выбросу 1 метрической тонны CO2 в атмосферу. Добавление песка и гравия (известных как заполнители) к цементу дает бетон. На один кубический метр бетона требуется около 300 килограммов цемента, один кубический метр заполнителей и 120 литров воды.

От сырья к воде: потребление цементной промышленности

На строительный сектор приходится около 50 процентов всего добываемого в мире сырья, что составляет 42 миллиарда метрических тонн в год (вес горы, выполненной из 14 миллиардов внедорожников Land Rover Discovery).

Одна метрическая тонна CO2 на каждую метрическую тонну цемента — это далеко не то, что можно было бы назвать деятельностью, благоприятной для климата. На самом деле, цементная промышленность отвечает примерно за 5-9процент (в зависимости от оценки) общих антропогенных выбросов, чуть ниже химической промышленности и более эффективен, чем металлообработка или авиация. «С его 2,8 миллиардами метрических тонн, если бы цементная промышленность была страной, она была бы третьим по величине источником выбросов двуокиси углерода после США и Китая», — говорится в The Guardian. Несмотря на снижение потребления энергии, для того, чтобы топить печи, чтобы они достигли почти 2732 градусов, требуется более или менее 5 процентов мирового потребления энергии.

При более внимательном рассмотрении производственного процесса мы можем сосредоточиться на воде: на одну метрическую тонну клинкера требуется почти 500 литров. Согласно исследованию, опубликованному в журнале Nature, на это приходится 9 процентов глобального промышленного использования воды. «Потребность в воде огромна и особенно обременительна в тех регионах Земли, где нет изобилия пресной воды», — говорит Кристиан Мейер из Колумбийского университета. «Бетонная промышленность использует около 1 миллиарда кубометров воды каждый год».

«Потребность в воде огромна и особенно обременительна в тех регионах Земли, где нет изобилия пресной воды», — говорит Кристиан Мейер из Колумбийского университета. «Бетонная промышленность использует около 1 миллиарда кубометров воды каждый год».

С его 2,8 миллиардами метрических тонн, если бы цементная промышленность была страной, она была бы третьим по величине источником выбросов двуокиси углерода в мире.

А когда продукты из цемента (здания) подходят к концу, они становятся основным источником отходов: в Европе они составляют более одной трети всех производимых отходов, около 500 миллионов метрических тонн.

Инновации в цементе

Невозможно не заметить большие преимущества этого материала: он универсален, дешев, чрезвычайно прочен, имеет очень долгий срок службы и на 100 % пригоден для повторного использования. Однако с такой визитной карточкой глобальная бетонная промышленность неизбежно становится одним из важнейших фронтов экологического перехода и борьбы с изменением климата.

Как мы увидим, компании предпринимают шаги. Однако Джоанна Лене из Chatham House, соавтор отчета Феликса Престона о низкоуглеродных инновациях в цементе, делает полезную оговорку: их существующие бизнес-модели. И, в отсутствие сильного сигнала ценообразования на выбросы углерода, мало краткосрочных экономических стимулов для внесения изменений».

Мы можем попытаться дать краткий, но явно не исчерпывающий обзор действующих инициатив. Они будут представлены в алфавитном порядке.

Сокращение выбросов углерода

C для двуокиси углерода. Если половину выбросов можно объяснить химическими реакциями между материалами, из которых состоит клинкер, первым решением может быть замена этих материалов и уменьшение количества клинкера в цементе и бетоне. Часть клинкерного сырья уже заменяется отходами производства других отраслей производства, обладающими такими же химическими и физическими свойствами. К ним относятся зола от угольных электростанций и доменный шлак от производства стали, оба являются хорошими примерами промышленного симбиоза.

«Сегодня в Европе около 5 процентов сырья, используемого для производства клинкера, около 9 миллионов метрических тонн в год, состоит из переработанных материалов и золы от процессов сжигания», — утверждает Никос Николакакос, менеджер по окружающей среде и ресурсам. в Cembureau, европейской ассоциации производителей цемента (в которую также входят Турция, Швейцария, Норвегия и Великобритания, достигая 6 процентов мирового производства).

По всему миру построено пятьдесят установок по улавливанию и хранению углерода, все пилотные установки, две связаны с цементными заводами.

В том же секторе была запущена программа ЕС ReActiv (Активация промышленных остатков для устойчивого производства цемента) для соединения цепочек поставок цемента и алюминия, использования остатков бокситов (побочные продукты производства алюминия) в производстве цемента, тем самым сокращая отходы кальцинирования и Выбросы CO2.

Vertua, ряд изделий из низкоуглеродистого бетона (до 70% меньше, по данным производителя), производимых мексиканской транснациональной компанией Cemex, используется при строительстве высокоскоростной железной дороги HS2 в Великобритании. Доля клинкера в цементе Cemex снизилась с 85,5% в 19сегодня от 90 до 77 процентов.

Доля клинкера в цементе Cemex снизилась с 85,5% в 19сегодня от 90 до 77 процентов.

Том Шулер, бывший генеральный директор Solida Technologies, рассказал на конференции TED об инновациях в этой компании, которая недавно получила почти 80 миллионов долларов от нескольких инвестиционных фондов. «Мы используем меньше известняка и обжигаем печь при более низкой температуре, что приводит к сокращению выбросов CO2 на 30 процентов».

Цемент Solida Technologies «не вступает в реакцию с водой, но затвердевает при контакте с CO2, уловленным в других промышленных системах. Запускаемая химическая реакция «расщепляет» углекислый газ с образованием известняка». По сути, вместо выделения CO2 этот цемент, который до сих пор использовался только для изготовления сборных изделий, поглощает парниковый газ, сокращая выбросы на 70 процентов и экономя значительное количество воды.

Аналогичное решение предлагает канадская фирма CarbonCure, которая впрыскивает в бетон углекислый газ, химически преобразованный в минерал.

Улавливание CO2

Упомянутые здесь решения, хотя и чрезвычайно интересны, по-прежнему являются нишевыми. У них многообещающие приложения, но они все еще недоступны для широких слоев рынка. Таким образом, чтобы сократить выбросы, производственные компании сосредотачиваются на улавливании и хранении углерода (CCS).

«Сокращение выбросов CO2 за счет внедрения технологии улавливания и хранения углерода или улавливания и повторного использования в производстве цемента становится интересной и активной областью исследований», — объясняет Пауло Монтейро из Калифорнийского университета в Беркли. «Однако это все еще неэкономично». Это связано с тем, что CCS еще не получил широкого распространения в промышленных масштабах.

По данным Глобального института CCS, во всем мире завершено строительство 50 установок по улавливанию и хранению углерода, все пилотные установки, две из которых связаны с цементными заводами. Из этих 50, по данным статистической службы Statista, 26 действовали в 2020 году. Большинство крупных игроков в этом секторе сосредоточены на CCS: от China National Building Materials (CNBM), крупнейшего в мире производителя, до LafargeHolcim, которая объявила о четырех пилотных проектах в 2020 году. в одиночку и в Dalmia Group в Индии.

Большинство крупных игроков в этом секторе сосредоточены на CCS: от China National Building Materials (CNBM), крупнейшего в мире производителя, до LafargeHolcim, которая объявила о четырех пилотных проектах в 2020 году. в одиночку и в Dalmia Group в Индии.

Есть также несколько европейских проектов на этом очень интересном фронте, не только для цементной промышленности. LEILAC 1 (Low Emissions Intensity Lime & Cement) и LEILAC 2 объединили Calix (австралийский производитель устойчивых технологий для промышленности) и HeidelbergCement (четвертый по величине производитель цемента в мире) для создания пилотного завода на Ганноверском цементном заводе. При мощности 100 000 метрических тонн в год цель состоит в том, чтобы доказать, что можно создать технологию улавливания и хранения в промышленном масштабе, которая будет недорогой, масштабируемой, воспроизводимой и применимой к существующим объектам.

В декабре 2020 года немецкая компания HeidelbergCement также получила государственное финансирование для создания завода по улавливанию углерода, который должен заработать в 2024 году, на цементном заводе Norcem в Бревике, Норвегия. Цель состоит в том, чтобы улавливать 1,8 миллиона метрических тонн углекислого газа в год благодаря смеси воды и аминовых растворителей. Затем это будет храниться под Северным морем (в истощенных нефтяных скважинах Эквинора).

Цель состоит в том, чтобы улавливать 1,8 миллиона метрических тонн углекислого газа в год благодаря смеси воды и аминовых растворителей. Затем это будет храниться под Северным морем (в истощенных нефтяных скважинах Эквинора).

Энергосбережение и сокращение использования ископаемого топлива

Далее мы переходим к E для энергии. В то время как половина выбросов, влияющих на климат, связана с прокаливанием, другая половина связана с использованием энергии, особенно в печах, которые в основном работают на ископаемом топливе. Одним из решений может быть электрификация, но это будет трудно реализовать, учитывая очень высокие температуры, при которых должны работать печи.

Однако попытки были предприняты. В Швеции Cementa (дочерняя компания HeidelbergCement) сотрудничала с энергетической компанией Vattenfall в рамках проекта CemZero, направленного на электрификацию производства. Продемонстрировав техническую осуществимость, исследование продвигается через три проекта в сотрудничестве с несколькими университетами и компаниями: передача тепла в плазму во вращающихся печах, прямое улавливание углерода при прокаливании и снова электрифицированное производство. HeatNeutral — это стартап, который в сотрудничестве с LafargeHolcim разрабатывает печи, требующие меньше топлива, чем традиционные печи с эквивалентной выходной мощностью.

HeatNeutral — это стартап, который в сотрудничестве с LafargeHolcim разрабатывает печи, требующие меньше топлива, чем традиционные печи с эквивалентной выходной мощностью.

Однако мы снова обсуждаем нишевый опыт и пилотные программы. Тем временем компании стремятся заменить традиционные виды топлива неперерабатываемыми отходами при поддержке Европейского Союза. Это позволяет избежать импорта и сжигания ископаемого топлива и сократить количество отходов, отправляемых на свалки. «В ЕС в 2018 году сектор заменил 48 процентов своего потребления ископаемого топлива, — отмечает Николакакос, — на нетопливо, полученное из неперерабатываемых отходов, сэкономив примерно 7,8 миллиона метрических тонн углерода».

По словам компаний, это также экономика замкнутого цикла. До тех пор, пока — мы хотели бы добавить — это не снижает обязательств по переработке. Помимо печей, электрификация и энергоэффективность более доступны: LafargeHolcim, например, инвестирует в технологию рекуперации отработанного тепла (WHR), которая использует тепло от печей для производства электроэнергии.

Переработка сырья и продление срока службы бетона

R для сырья. Хотя может быть трудно заменить материалы, используемые для производства клинкера, этого нельзя сказать о бетонных заполнителях. И, как и во всех цепочках поставок, сокращение естественного извлечения достигается за счет вторичной переработки.

Mobbot, еще один стартап, выбранный LafargeHolcim через свою открытую инновационную платформу, работает над интеграцией переработанных материалов в процессы 3D-печати, которые более эффективны в использовании материалов по сравнению с традиционным литьем. «Бетонный мусор, вероятно, является наиболее важным кандидатом на повторное использование в новом бетоне», — объясняет Кристиан Мейер. «Использование такого мусора для производства нового бетона сохраняет природные ресурсы и в то же время снижает ценную вместимость свалки».

Колумбийский университет провел исследования по использованию бывших в употреблении стеклянных и переработанных ковровых волокон в качестве заполнителей. «Поскольку ковровые волокна обычно изготавливаются из нейлона, было показано, что переработанные волокна улучшают некоторые механические свойства бетона», — поясняет исследователь. Несколько университетов провели исследования других отходов, которые могут быть полезны, включая древесину, использованные шины, пластик, отходы бумажной фабрики, а также сельскохозяйственные отходы, такие как зола багассы, пробка, скорлупа арахиса и зола рисовой шелухи.

«Поскольку ковровые волокна обычно изготавливаются из нейлона, было показано, что переработанные волокна улучшают некоторые механические свойства бетона», — поясняет исследователь. Несколько университетов провели исследования других отходов, которые могут быть полезны, включая древесину, использованные шины, пластик, отходы бумажной фабрики, а также сельскохозяйственные отходы, такие как зола багассы, пробка, скорлупа арахиса и зола рисовой шелухи.

Поскольку воздействие продукта на окружающую среду должно оцениваться на протяжении всего его жизненного цикла, продление и без того длительного срока службы бетона может способствовать смягчению его воздействия на окружающую среду. Интересным примером являются различные исследования, проведенные по включению в бетон бактерий, которые помогают активировать процессы (осаждение карбонатов) с эффектом самовосстановления и предотвращения образования трещин.

Повторное использование воды

Наконец, W для воды. «Рециркуляция воды может быть легко осуществлена на практике, и в некоторых странах это уже является законодательным требованием», — говорит Мейер. Чаще всего в промышленных условиях компании прибегают к закрытым системам, которые рециркулируют воду, используемую в производственных процессах и для мытья оборудования. Это также имеет очевидные экономические выгоды.

Чаще всего в промышленных условиях компании прибегают к закрытым системам, которые рециркулируют воду, используемую в производственных процессах и для мытья оборудования. Это также имеет очевидные экономические выгоды.

Компания LafargeHolcim, третий в мире производитель цемента и один из самых инновационных игроков в отрасли, в 2020 году сократила потребность в пресной воде для производства каждой тонны цемента на 9 процентов по сравнению с предыдущим годом. Иногда реализованные решения столь же просты, сколь и эффективны: на предприятии Italcementi в Матере, Италия (часть HeidelbergCement Group), резервуары используются для сбора и хранения дождевой воды для использования.

На пути к устойчивому бетону

До сих пор мы сосредоточились на нескольких этапах производственного процесса. Однако ясно, что устойчивость также относится к этапу использования. Здесь некоторые инновационные продукты могут оказывать положительное воздействие на окружающую среду по сравнению с традиционным цементом. Одним из примеров, все чаще встречающихся в каталогах производителей, является водопроницаемый бетон, пропускающий воду без изменения водного цикла. Это ограничивает гидроизоляцию почвы, а в городах способствует уменьшению эффекта теплового острова.

Одним из примеров, все чаще встречающихся в каталогах производителей, является водопроницаемый бетон, пропускающий воду без изменения водного цикла. Это ограничивает гидроизоляцию почвы, а в городах способствует уменьшению эффекта теплового острова.

Другим примером является i.active Biodynamic компании Italcementi, цементный раствор, на 80 процентов состоящий из переработанных заполнителей, полученных из отходов обработки каррарского мрамора. Например, в версии, используемой для облицовки итальянского павильона на выставке Expo 2015 в Милане, раствор также содержал TX Active. Этот фотокаталитический принцип, запатентованный Italcementi, использует свет для ускорения процессов естественного окисления, которые способствуют более быстрому разложению загрязнителей окружающей среды (микропыли, оксидов азота), предотвращая их накопление.

Однако мы понимаем, что одних технологических инноваций недостаточно для экологического перехода. Государственные учреждения пытались сыграть свою роль: от Китая, чей 13-й пятилетний план направлен на снижение теплоемкости производства, до Европейской схемы торговли выбросами и правил энергоэффективности.

Находясь во влажной среде, бетонные конструкции, не обработанные специальными составами, подвергаются коррозии. Для устранения этого процесса рекомендуется использовать специальные добавки при формировании раствора для бетонирования. Тоже касается защиты от воздействия активных веществ и различной бытовой химии. Для работы в агрессивных средах и при повышенной влажности разработана специальная марка – пуццолановый цемент;

Находясь во влажной среде, бетонные конструкции, не обработанные специальными составами, подвергаются коррозии. Для устранения этого процесса рекомендуется использовать специальные добавки при формировании раствора для бетонирования. Тоже касается защиты от воздействия активных веществ и различной бытовой химии. Для работы в агрессивных средах и при повышенной влажности разработана специальная марка – пуццолановый цемент; Выражается в процентах по отношению к общему объему раствора требуемой пластичности. Максимальное значение водопотребности в портландцементе составляет 28%. Следует понимать, что смесь, которой требуется минимальное количество воды, дает более прочный и надежный бетон, а раствор, насыщенный водой, дает пористую структуру бетона, что характеризуется более низкой прочностью;

Выражается в процентах по отношению к общему объему раствора требуемой пластичности. Максимальное значение водопотребности в портландцементе составляет 28%. Следует понимать, что смесь, которой требуется минимальное количество воды, дает более прочный и надежный бетон, а раствор, насыщенный водой, дает пористую структуру бетона, что характеризуется более низкой прочностью;

К добавкам относят: глинозем; кремнезем; плавиковый шпат; апатиты.

К добавкам относят: глинозем; кремнезем; плавиковый шпат; апатиты. В результате образуется клинкер в виде небольших фракций (до 5 см в диаметре).

В результате образуется клинкер в виде небольших фракций (до 5 см в диаметре). Данная технология становится все более популярной, так как позволяет существенно сократить затраты на производство и конечную цену продукта.

Данная технология становится все более популярной, так как позволяет существенно сократить затраты на производство и конечную цену продукта.