состав, пропорции, характеристики, типы, как сделать самостоятельно

Бетон – основа любой строительной конструкции. Практически каждое строение, находящееся вокруг нас, так или иначе, было возведено с помощью цементного раствора. Строительный бетон, созданный на основе цемента, десятилетиями выдерживает многотонную нагрузку, практически не испытывая негативного влияния извне. Почему уже многие десятилетия именно цемент является самым популярным строительным материалом? Редакция HouseChief.ru попытается раскрыть ту самую секретную формулу, благодаря которой, мы наконец-то узнаем, из чего именно делают цемент и почему его считают одним из самых прочных материалов во всём мире.

Цемент – связующее звено любой конструкции. От ступенек подъезда до элитных небоскрёбов

Читайте в статье

- 1 Нормативные документы

- 2 Химический состав цемента

- 3 Основные характеристики

- 4 Типы цемента по сфере использования

- 5 Из чего делают цемент

- 5.

1 Карбонатные породы

1 Карбонатные породы - 5.2 Глинистое сырьё

- 5.3 Корректирующие добавки

- 5.

- 6 Как делают цемент на производстве

- 6.1 Мокрый метод

- 6.2 Сухой способ

- 6.3 Комбинированные методики

- 7 Как сделать цемент в домашних условиях

- 8 Как приготовить цементный раствор

- 9 Из чего и как делают цемент – видео

Нормативные документы

Цемент, как и любой другой товар, обязательно должен пройти процедуру сертификации. Существует несколько ГОСТов и СНиПов, которые в той или иной степени касаются качества цементной смеси. Перечислим основные из них:

- ГОСТ 31108-2003 «Цементы общестроительные. Технические условия».

- ГОСТ 30515-97 «Цементы. Общие технические условия».

- ГОСТ 10178-85 «Портландцемент и шлакопортландцемент. Технические условия».

Здесь же можно найти ссылки на дополнительные акты и нормативные документы, которые могут пригодиться при глубоком изучении данного вопроса.

Стандарты определяют не только качество самого сырья, но и допустимые сферы его использования, правила транспортировки, время схватывания, особенности заливки и другие параметры

Химический состав цемента

Сам по себе цемент − не что иное, как порошок. Его создают на основе клинкера. В составе могут содержаться разные компоненты и наполнители.

Интересный факт! Когда цементный раствор застывает, его плотность не уступает плотности камня. Для создания искусственного камня используется тоже цемент.

Гранулы клинкера (основного элемента, из которого создают цемент) получаются путём нагрева при экстремально высоких температурах известняка и глины

Нагрев происходит до показателей +1450°C. Структура природных компонентов меняется, и получается новое вещество – клинкер. После этого полученное вещество соединяют с гипсом и перемалывают, в результате и получается знакомый всем цементный порошок.

Комментарий

Михаил Старостин

Руководитель бригады ремонтно-строительной компании «Дом Премиум»

Задать вопрос

«Вот так выглядит химический состав готового цементного порошка: 67% оксида кальция (СаО), 22% диоксида кремния (SiO2), 5% окиси алюминия (Al2О3), 3% оксида железа (Fe2O3), 3% прочие составляющие.

«

Основные характеристики

Для цемента главной технической характеристикой остаётся его марка, именно эта маркировка скажет о такой важной характеристике, как показатель максимальной нагрузки в кг.

Обычно этот показатель имеет обозначение буквой «М». Далее идут цифры, показывающие прочность, к примеру, М400 или М500

Числа указывают на максимальный показатель нагрузки, которую может выдержать застывший цемент. Его ещё называют показателем прочности на сжатие. На практике такое значение говорит о весе, который способен выдержать материал и при этом не разрушиться. Например, при использовании цемента М200 нагрузка, которую сможет выдержать 1 см³, составляет 200 кг.

Интересно, что тестировать цемент разрешено только после полного высыхания, а это происходит через 28 суток и не ранее. После этого тестовый образец цемента укладывают под пресс и сжимают. Давление, при котором он начал разрушаться, и является его маркой. Причём процедуру повторяют шесть раз, а потом из 4 лучших показателей вычисляют среднее арифметическое. Показатель этот измеряется в МПа и кг/см².

Показатель этот измеряется в МПа и кг/см².

Комментарий

Михаил Старостин

Руководитель бригады ремонтно-строительной компании «Дом Премиум»

Задать вопрос

«Буквой «Д» обозначаются данные о специальных добавках, использующихся в цементе. Например, Д10 говорит о том, что в сухую смесь добавили 10% добавок. Благодаря им удаётся придать готовой конструкции дополнительную прочность и морозостойкость.

«

Добавки могут влиять на износостойкость материала, его влагоустойчивость, защиту от коррозии, влиять на цвет и крепость. Выпускаются вяжущие вариации цемента от М300 до М800.

Типы цемента по сфере использования

Как мы уже замечали ранее, на качество цементной смеси влияют разные добавки. От этого зависит его сфера применения и прочность. К примеру, морозостойкие образцы применяются в строительстве жилых домов и строений на территориях с суровым климатом, в сейсмически опасных зонах применяются добавки, увеличивающие параметры клейкости смеси. Они, в свою очередь, не дают бетонным конструкциям растрескиваться.

Интересный факт! В процессе заморозки вода, содержащаяся в бетоне, расширяется и начинает разрушать его изнутри. Однако современные технологии позволяют улучшить степень морозоустойчивости, в цементный порошок вносятся минеральные добавки, например, нейтрализованный древесный пек. Они создают прочную оболочку вокруг водяных частиц.

Самая популярная марка цемента с прочностью 400 кг/см³, или М400. Её используют для проведения самых различных строительных работ

Чаще всего в цементную смесь добавляют разные добавки, процентное содержание которых может достигать 10 и 20%. Для возведения монолитных зданий использую цемент марки М500. У такого материала более высокая скорость застывания и прочность. Обычно именно из такой цементной смеси возводят перекрытия и несущие конструкции.

Из чего делают цемент

Обычно заводы по производству цемента строят там, где находятся залежи известняка и других пород, которые используются при создании клинкера. Главными природными элементами, из которых делают цемент, являются:

Главными природными элементами, из которых делают цемент, являются:

- ископаемые карбонатного типа: кристаллические породы, поддающиеся обжигу;

- глинистые материалы, а также горные породы осадочного характера минерального происхождения. Сырьё характеризуется вязкостью, применяется при сухом методе производства.

Комментарий

Михаил Старостин

Руководитель бригады ремонтно-строительной компании «Дом Премиум»

Задать вопрос

«При выборе цемента обращайте внимание на такой показатель, как тонкость помола. Чем мельче структура порошка, тем крепче будет смесь.

«

Карбонатные породы

Какие карбонатные породы используются при производстве цемента:

- мел (вариация известняка) – легко подвергается обработке, дёшев и универсален;

- мергель, или мергелистый известняк. Плюс этих пород в том, что в них находится достаточное количество влаги, кроме того, они содержат необходимые частички глины;

- известняковое сырьё, ракушечники, отличающиеся отсутствием включений кремния.

Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий;

Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий; - карбонатные породы. Они характеризуются ценными физическими свойствами.

Сырьё добывается разными фракциями, уже на производстве ведётся его отбраковка и сортировка

Глинистое сырьё

К глинистым породам относятся:

- глина, содержащая минеральные включения, разбухающие при добавлении воды;

- суглинки − разбавлены песчаной фракцией;

- сланцы – прочные глинистые породы;

- лёсс – неэластичная пористая порода с включением кварца.

Корректирующие добавки

Кроме минерального сырья, при производстве цемента используются специальные пластификаторы. Чаще всего используют добавки на базе ископаемых, содержащих плавиковый шпат, а также апатиты.

Важно! Основой любого вяжущего является цементный клинкер и всего 15-20% минеральных добавок.

Именно от него зависит крепость будущего цемента и прочие его характеристики.

Как делают цемент на производстве

Как и любое производство, создание цементной смеси происходит строго по специальной технологической схеме. И состоит из следующих этапов:

- Создание клинкера. Его, напомним, делают из известняка и глины в процентном соотношении 75×25. Смесь помещается в печь, при температуре примерно +1500°C происходит изменение состава. Образуется вязкое вещество, надёжно скрепляющее все гранулы клинкера. Получаемый клинкер охлаждается в специальных холодильных установках.

- Затем гранулы дополнительно дробят. Измельчение происходит в специальных перемалывающих мельницах. Они представляют собой барабаны с помещёнными туда стальными шариками.

- К измельчённому клинкеру добавляют также тонкодисперстный гипс и минеральные добавки.

Чем мельче фракции цемента, тем крепче и надёжнее будет состав, тем выше марка

Существуют разные технологии подготовки исходного сырья. Рассмотрим основные из них.

Рассмотрим основные из них.

Мокрый метод

Мокрая технология предполагает обязательное добавление воды на этапе измельчения, в этом случае вместо извести используется мел. При этом образуется специальная смесь, или шихта, которая затем повторно высушивается в печи, превращаясь в подобие стеклянного шара, который затем вновь измельчается. При этом себестоимость цемента значительно увеличивается. Считаете, что смесь, приготовленная таким способом, более прочная.

Сухой способ

Сухой способ – более дешёвый вариант. В этом случае на практике объединяют две технологические операции – помол и сушку смеси. В шаровую мельницу направляют горячие газы, которые и осуществляют просушку. Здесь на выходе получается уже готовый порошок.

Комбинированные методики

Комбинированный вариант объединяет в себе особенности мокрого и сухого способа. Технологии отличаются на каждом предприятии. Иногда вместо мокрого способа, допускающего увлажнение клинкера до 50%, используют варианты с понижением влажности на этом этапе до 18 или 20%. Второй метод предусматривает подготовку сухой смеси с последующим увлажнением до 14%, гранулированием, заключительным отжигом. Всё зависит от задач, которые стоят перед технологом.

Второй метод предусматривает подготовку сухой смеси с последующим увлажнением до 14%, гранулированием, заключительным отжигом. Всё зависит от задач, которые стоят перед технологом.

Как сделать цемент в домашних условиях

Несмотря на кажущуюся сложность производства цемента, сделать его своими руками в домашних условиях возможно. Понятно, что этот вариант не будет таким технологичным, как на заводе, и обжечь его при необходимой температуре также не получится. Однако кое-какие хитрости мы можем вам рассказать. Рассмотрим один из популярных рецептов создания состава, вполне подходящего для заделки щелей и стяжек. Для создания смеси нам потребуется водная известь, каменная зола и обычная вода.

Комментарий

Михаил Старостин

Руководитель бригады ремонтно-строительной компании «Дом Премиум»

Задать вопрос

«При создании смеси берутся равные пропорции ингредиентов.

«

Вещества аккуратно перемешиваются до получения однородной консистенции. Помните, что этот состав «схватывается» практически моментально. Поэтому смешивать его очень много не нужно

Поэтому смешивать его очень много не нужно

Ещё один популярный рецепт создаётся с применением обычного глицерина. Для этого необходимо взять свинцовый глёт, его растирают до тонкого состояния, высушиваем в печи, можно на обычном металлическом противне. В такой «клинкер» добавляется глицерин. Такой цемент больше всего похож на магазинный аналог.

Интересный факт! Один из самых неоднозначных способов создания цемента на основе крови придумали в Китае. В качестве одного из ингредиентов применяется свиная кровь. Несмотря на то, что моральная сторона вопроса вызывает этические споры. Говорят, что по крепости такой цемент не уступает камню.

Как приготовить цементный раствор

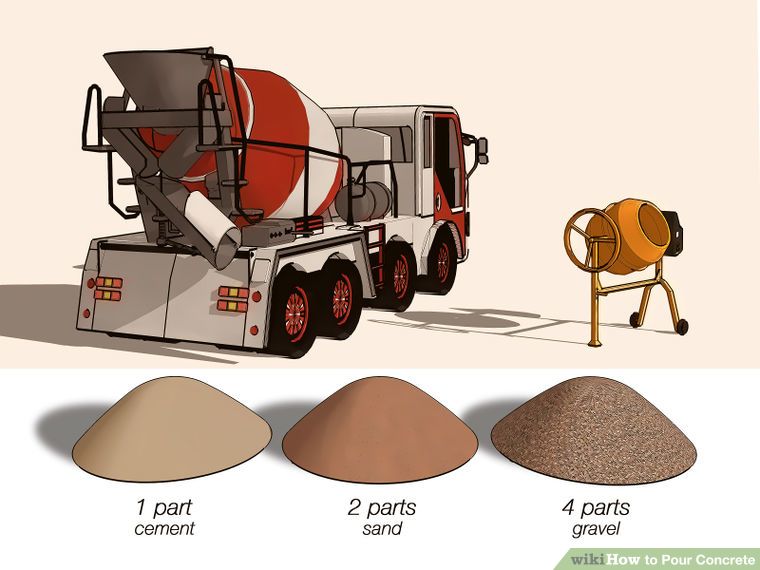

В обычный кладочный раствор добавляется цемент и песок в долях 1:3. По желанию к нему можно засыпать пластификаторы.

Такой состав чаще всего применяют для шпатлёвки швов и трещин, кладки кирпича, стяжки бетонных конструкций, выравнивания пола

Мыльные и моющие средства в смесь добавлять нельзя, они со временем вымываются из состава и могут стать причиной возникновения трещин. Для выравнивания небольших трещин подойдёт приготовление цементной пасты без использования песка. Однако в качестве вяжущего вещества может выступать любой подручный материал. Даже яичный желток. В смесь при этом добавляется совсем немного воды. Такая масса практически не оставляет шероховатостей, подходит для финальной отделки стыков и неровностей.

Для выравнивания небольших трещин подойдёт приготовление цементной пасты без использования песка. Однако в качестве вяжущего вещества может выступать любой подручный материал. Даже яичный желток. В смесь при этом добавляется совсем немного воды. Такая масса практически не оставляет шероховатостей, подходит для финальной отделки стыков и неровностей.

Из чего и как делают цемент – видео

А для того чтобы закрепить полученную информацию, посмотрите обучающее видео, из чего делают цемент.

Watch this video on YouTube

А если у вас есть вопросы к автору статьи, задавайте их в комментариях.

состав и производство, как добывают сырье на заводе, технология и изготовление в домашних условиях

Цемент входит в число основных строительных материалов. Он используется при создании связующих строительных растворов, цемент используют при изготовлении бетонных и железобетонных изделий. От качества данного материала зависит, насколько прочное и долговечное будет здание, или железобетонная конструкция.

История цемента началась в Англии, где в 1824 году был зарегистрирован патент на его изобретение. В то время для изготовления цемента использовалась известковая пыль, смешанная с глиной. Полученная смесь подвергалась воздействию высокой температуры, при которой она спекалась.

Обожжённый полуфабрикат цемента называется клинкер. Цементом он становится после перемалывания клинкера до порошкообразного состояния.

В строительстве используется основное свойство цемента – при смешивании с водой он постепенно твердеет, а затем превращается в прочный камень. Характерную для готового изделия прочность материал может приобрести даже в воздушной среде, если присутствует избыточная влажность.

Содержание

- 1 Сырьё для производства цемента, из чего он делается, технология изготовления

- 2 Состав, из которого производят цемент

- 3 Производство – как изготавливают цемент, процесс получения на заводе

- 4 Классификация цементных смесей

Сырьё для производства цемента, из чего он делается, технология изготовления

Сегодня процесс изготовления цемента изменился. Изготовляют его несколькими способами, да и компоненты, входящие в его состав, тоже отличаются от использовавшихся две сотни лет назад.

Изготовляют его несколькими способами, да и компоненты, входящие в его состав, тоже отличаются от использовавшихся две сотни лет назад.

Чтобы было понятно, из чего делают цемент и как происходит его производство, необходимо знать, какие виды сырья используют сегодня производители этого важного строительного материала.

Так как сырьём для производства цемента гост31108 2003, гост 30515 2013 служат естественные породы, то и предприятия, занимающиеся его изготовления, чаще всего размещают поблизости от мест добычи этих пород.

Все ископаемые, из которых делается цемент, делятся на два вида:

- Карбонатные ископаемые, отличающиеся характеристиками и особенностью структуры. Именно структура породы обеспечивает эффективное её взаимодействие с остальными ингредиентами состава продукта.

- Глинистые и горные породы, имеющие осадочное происхождение. Имея минеральную основу, при увлажнении они приобретают пластичность и увеличиваются в объёме.

Так как для данного вида сырья характерна вязкость, то их можно использовать, производя цемент сухим способом.

Так как для данного вида сырья характерна вязкость, то их можно использовать, производя цемент сухим способом.

Теперь следует назвать конкретно, какие ископаемые относятся к каждому из видов сырья, используемых при производстве цемента.

К карбонатным породам относят следующие виды природного сырья:

- мел, представляющий разновидность известняка. Обладает способностью легко измельчаться;

Мел

- мергелистый известняк, в природе встречается как в рыхлом, так и в твёрдом состоянии. В породе могут содержаться примеси глины, поэтому данный вид известняка считается сырьём переходным, обладающим свойствами, характерными и для известняков, и для глины;

Мергелистый известняк

- известняки – ракушечники, не имеющие включений кремния. Порода имеет пористую, легко разрушающуюся при сжатии структуру;

Известняки – ракушечники

- доломитовые породы и другие ископаемые осадочного происхождения. Они содержат карбонаты, придающие породе ценные свойства.

Доломит

Глинистые породы включают следующие виды ископаемых:

- глина с минеральными включениями, набухающими при контакте с водой;

Глина

- суглинки, содержащие повышенную концентрацию частиц песка;

Суглинки

- сланцы, имеющие глинистую основу. Данное сырьё относят к горным породам, повышенной прочности. При механическом воздействии разделяется на пластинчатые пластины. Характеризуется стабильным составом и низким содержанием влаги;

Сланцы

- лесс, пористая порода, с включениями частиц кварца и силиката.

Лесс

Кроме данных видов сырья, что изготавливать цементную смесь на заводе используют некоторые виды производственных отходов. Для улучшения качества в его состав добавляют добавки, предусмотренные технологическим процессом: глинозём и кремнезём, плавиковый шпат и апатиты.

Применение песка просто необходимо при проведении самых разных ремонтных и строительных работ.

Тут все о применении карьерного песка.

При проведении отделочных работ на кухне, в ванной или в любом другом помещении необходимо знать время высыхания плиточного клея. Здесь можно узнать, сколько сохнет плиточный клей.

В настоящее время декоративная штукатурка по праву является самым популярным и прогрессивным методом отделки. Перейдя по ссылке ознакомитесь с самостоятельным ее приготовлением.

Все добавки, называемые пластификаторами, также природного происхождения. Они влияют в лучшую сторону на следующие качества цемента:

- увеличивают стойкость к изменениям температуры;

- усиливают прочность;

- подвижность и эластичность продукта;

- уменьшает проникновение воды в готовое изделие.

В зависимости от свойств, добавленных в состав цемента пластификаторов, его раствор будет застывать быстрее, или же медленнее.

Состав, из которого производят цемент

Часть людей работающих в сфере строительства не знают, из чего делается цемент.

Состав цемента может быть различным в зависимости от марки и предназначения.

Однако вне зависимости от вида цемента, то есть рецепта, использованного при его производстве, основой для него служат два компонента – известняк с добавлением глины.

Глина

Количество известняка в три раза превышает количество глины. Такие пропорции необходимы для получения качественного клинкера, являющегося полуфабрикатом для производства цемента.

Известняк

Теперь можно назвать основные компоненты состава, чтобы каждому было ясно, из чего делают цемент:

- клинкер, основа конечной продукции, определяющая её характеристики прочности. Используется в виде гранул диаметром до 60 мм. Его термообработка выполняется при температуре, доходящей до 1500°. При плавлении клинкера образуется масса, для которой характерно высокое содержание кремнезёма и кальциевого диоксида;

- данные компоненты влияют на эксплуатационные характеристики конечного продукта.

Перед обжигом гранулы клинкера измельчаются до пылеобразного состояния;

Перед обжигом гранулы клинкера измельчаются до пылеобразного состояния; - гипс, определяющий скорость затвердевания цемента. В базовых рецептах предусмотрено добавление в состав чистого гипса до 6 % от общего количества компонентов;

Гипс

- специальные добавки (пластификаторы, морозостойкие присадки, жидкое мыло и т.д.), усиливающие свойства, уже имеющиеся у продукции, или же придающие ей специальные характеристики, способные расширить область применения цемента.

Пластификатор

Производство – как изготавливают цемент, процесс получения на заводе

Изготовление материала выполняется в определённом порядке, поэтапно. В технологии его производства предусмотрены следующие операции:

- Ингредиенты, предназначенные для изготовления клинкера, предварительно смешиваются. Обязательно необходимо точное соблюдение пропорций состава – 25 % глины и 75% известняка.

- Полученный состав обжигается при высокой температуре. При высокотемпературном обжиге глина и известь соединяются, образуя клинкер.

- Готовый продукт измельчается шаровыми мельницами, состоящими из барабанов, расположенных в горизонтальном положении, внутри которых размещены стальные шары. Помещённый в них клинкер размельчается до состояния порошка.

- Чем мельче полученные фракции цемента, тем лучшие эксплуатационные характеристики он будет иметь.

Существует несколько методов изготовления данного строительного материала. Их выбор обусловлен многими факторами, основными из которых является специфика имеющегося на предприятии оборудования и спрос на определённые марки цемента.

Разработанные технологии имеют отличие в способах подготовки сырья, используемого при производстве состава. Порядок его изготовления остаётся прежним.

Производство

Разработаны следующие методы:

- Мокрая технология, предусматривающая замену извести мелом. В процессе смешивания компонентов состава происходит измельчение их в шаровой мельнице. Это процесс выполняется с добавлением воды.

В результате образуется шихта, имеющая концентрацию влаги до 50%.

В результате образуется шихта, имеющая концентрацию влаги до 50%. - Полученный материал затем обжигается в печи. После обжига он уже становится клинкером. Затем его измельчают.

- Сухая технология значительно уменьшает себестоимость производства, так как она объединяет несколько технологических операций в единый процесс. При использовании данной технологии компоненты, поступающие в шаровую мельницу, одновременно размалываются и сушатся.

- Для сушки используется воздействие горячих газов. Готовая шихтная масса имеет консистенцию порошка.

- Комбинированная технология объединяет особенности вышеописанных способов производства. В зависимости от оборудования, используемого на предприятии, может быть получен полусухой состав, имеющий влажность до 18%.

- Во втором варианте первоначально подготавливается сухая смесь, затем увлажнённая до 14 %. В обоих вариантах подготовленный состав затем отжигается и перемалывается.

Подробнее о производстве цемента смотрите на видео:

youtube.com/embed/IqMKHcYSyTE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Классификация цементных смесей

Существует много разновидностей и различных марок данного строительного материала. Различают их по основному составу и добавкам, придающим каждому виду особые свойства.

Среди основных типов выделяют:

- портландцемент, с которого начиналось производство популярного в строительстве продукта. Для изготовления связующих растворов его не используют. Он применяется для создания бетонных изделий высокой прочности, штукатурке и отделочных работах;

- часто используют при возведении фундаментов. Для этого необходимо знать, как разводить цемент с песком;

Портландцемент

- шлаковый цемент, при изготовлении которого используется доменный шлак и активные присадки. Используется для изготовления бетона и строительных растворов;

- глинозёмистый цемент, отличается устойчивостью к воздействию влаги, быстрым затвердеванием;

Глиноземистый

- кислотоупорный цемент, в котором используется кварцевый песок и кремнефтористый натрий.

Материал устойчив к воздействию кислот, но недолговечен.

Материал устойчив к воздействию кислот, но недолговечен.

Приобретая любой из видов цемента, следует знать, что его состав активно взаимодействует с окружающей средой, при долгом хранении теряя свою прочность.

Даже если он хранится в сухом помещении, то спустя несколько месяцев его марка изменится в меньшую сторону. Поэтому, при его приобретении, следует обращать внимание на дату изготовления. Так же можете ознакомиться с нашей статьёй о технических характеристиках цемента м400.

Как производится цемент?

Рэйчел Браун

Рэйчел Браун Дизайн интерьера, ремонт

Рэйчел — писатель-фрилансер, проживающий в настоящее время в Европе. Делать дома красивыми — ее страсть, и она любит эклектичный стиль. Вы можете найти ее в антикварных магазинах в поисках идеального ковра или свернувшись калачиком на диване с хорошей книгой и чашкой чая.

Узнайте больше о редакционном процессе Homedit

| Обновлено

Отзыв от Terry Schutz

Терри Шуц Писатель

Терри Шутц – независимый писатель, специализирующийся на ремонте домов, советах по ремонту и строительству. Терри проработал в строительной отрасли более 30 лет, получив знания в качестве монтажника, менеджера, продавца и владельца бизнеса.

Узнайте больше о редакционном процессе Homedit

Купить сейчас

Когда профессионалы и любители строительства понимают, как производится цемент, это помогает им принимать более обоснованные решения о выборе, использовании и применении цемента в своих проектах.

Производство цемента представляет собой сложный процесс, который начинается с природных ресурсов. Производители смешивают и нагревают их таким образом, что происходит химическая реакция, в результате которой получается вещество, которое мы называем цементом.

Как только вы поймете процесс создания цемента, это знание даст ценную информацию о строительном материале, который является одним из наиболее важных компонентов современной строительной инфраструктуры.

Производители производят цемент посредством многоэтапного процесса, который начинается с извлечения сырого продукта и заканчивается упаковкой и распределением. Хотя у каждого производителя свой процесс, вот несколько общих рекомендаций по этапам производства цемента.

Добыча сырья

Основным сырьем, используемым производителями для производства цемента, являются твердые породы, такие как известняк и сланец, и мягкие породы, такие как глина и мел. Они добывают или выкапывают камни и транспортируют их на дробильную установку. Транспортировка сухих материалов обычно осуществляется грузовиками, железнодорожными вагонами или ленточными конвейерами в зависимости от объекта. Влажные материалы иногда доставляются по трубопроводу.

Дробление и измельчение

Сырье проходит начальный процесс дробления для уменьшения размера породы. Производители цемента используют щековые дробилки, молотковые и конусные дробилки для измельчения твердой породы. Затем производители используют такие машины, как вальцовые мельницы, для измельчения твердой породы в мелкий порошок, который они называют сырой мукой.

Затем производители используют такие машины, как вальцовые мельницы, для измельчения твердой породы в мелкий порошок, который они называют сырой мукой.

Мягкие материалы, такие как глина и мел, также обрабатываются. Они разрушают мягкий материал, смешивая его с водой в промывочных мельницах. Получается суспензия. Они пропускают суспензию через мелкое сито, чтобы удалить любые оставшиеся крупные частицы.

Подготовка сырьевой смеси

Затем производители цемента смешивают пропорции сырьевых ингредиентов, чтобы получить точный состав цементных ингредиентов для типа производимого ими цемента. Этот состав также варьируется в зависимости от желаемых характеристик цемента, наличия местного сырья и производственного процесса.

В большинстве случаев основным ингредиентом смеси является известняковая пыль. Доля известняковой пыли обычно составляет от 80% до 9%.5%. Глинистая или сланцевая пыль составляет от 5% до 20% смеси. В смесь также могут быть добавлены диоксид кремния, оксид железа, глинозем и другие добавки, в зависимости от конкретного типа цемента. Доля этих добавок колеблется от 1% до 10%.

Доля этих добавок колеблется от 1% до 10%.

Предварительный нагрев и предварительное прокаливание

Затем сырьевая смесь предварительно нагревается и предварительно прокаливается для повышения эффективности использования топлива в процессе и повышения производительности. Сырье поступает в машину, такую как башенный подогреватель или циклонный подогреватель, и нагревается до температуры 800° или 9°С.00 градусов по Цельсию. Этот процесс удаляет любую влагу или углекислый газ из смеси. С этого процесса начинаются некоторые химические реакции, необходимые для образования цемента.

Образование клинкера

Процесс образования клинкера является основным этапом в производстве цемента. На этом этапе происходит сложный химический процесс, превращающий цемент в прочный и долговечный строительный продукт.

Производители цемента подают сырой цементный материал в печь с футеровкой огнеупорный кирпич . Высокие температуры, превышающие 1400°С, плавят добавки, которые разжижают известняк, реагируя с кремнеземом и образуя клинкеры. Клинкеры представляют собой шаровидный или комкообразный материал диаметром от 3 до 24 мм (0,12–0,98 дюйма).

Клинкеры представляют собой шаровидный или комкообразный материал диаметром от 3 до 24 мм (0,12–0,98 дюйма).

Охлаждение

Клинкеры быстро охлаждают до температуры 100-200°С с помощью воздуха или воды. Этот процесс жизненно важен для обеспечения качества конечного цементного продукта, поскольку он влияет на микроструктуру клинкера. Быстрое охлаждение позволяет клинкерам затвердевать по своему минеральному составу, улучшает способность к измельчению, предотвращает регидратацию и помогает предотвратить растрескивание.

Смешивание и окончательное измельчение

Производители цемента смешивают охлажденный клинкер с рядом добавок, таких как гипс, зольная пыль и известняк. Эти добавки помогают регулировать время схватывания цемента, служат в качестве антипиренов, улучшают удобоукладываемость и помогают уменьшить усадку среди других качеств. Смесь клинкера и добавок подают в шаровую мельницу или аналогичную машину и измельчают до тонкого порошка.

Упаковка и распространение

Цемент перекачивается с мельницы в бункеры для хранения. Из силосов цемент упаковывается в мешки и отправляется дистрибьюторам и покупателям.

Изображение с сайта цемента.org.

Воздействие на окружающую среду — PSCI

Автор: Киган Рамсден

Как материал, из которого строят большинство мостов, дорог, плотин и сооружений в мире, бетон ежегодно выделяет огромное количество CO2. Это самый потребляемый продукт на земле, помимо воды. Пока общие выбросы не будут сокращены во всем мире, окружающая среда будет по-прежнему загрязняться более чем 4 миллиардами тонн углекислого газа ежегодно из-за этой отрасли.

Процесс производства бетона:

Бетон изготавливается из цемента, смешанного с заполнителем — зернистой смесью таких материалов, как камень и песок. После смешивания бетон заливают в форму и оставляют затвердевать, а затем используют в строительстве. Агрегаты поступают из местного водоема и измельчаются естественным путем. Этот процесс практически не приводит к выбросам углекислого газа, а цемент является настоящей проблемой, когда речь идет об углеродном следе. Цементный процесс является единственной причиной того, что бетонная промышленность составляет 8% от общих глобальных выбросов и 12% выбросов в Нью-Джерси.

Агрегаты поступают из местного водоема и измельчаются естественным путем. Этот процесс практически не приводит к выбросам углекислого газа, а цемент является настоящей проблемой, когда речь идет об углеродном следе. Цементный процесс является единственной причиной того, что бетонная промышленность составляет 8% от общих глобальных выбросов и 12% выбросов в Нью-Джерси.

Глобальные выбросы CO2 по категориям.

Цемент производится путем обжига известняка, глины и других материалов в печи. CO2 выделяется из энергии, используемой для сжигания материала, и химической реакции, происходящей из смеси, когда она подвергается воздействию тепла. По данным Национальной ассоциации товарных бетонов, каждый фунт бетона выделяет 0,93 фунта углекислого газа. Поскольку бетон является таким широко распространенным продуктом, количество выбросов CO2 в промышленности продолжает расти.

Решения:

Существует множество компаний и организаций, которые разработали конкретные решения для улучшения воздействия бетонной промышленности на окружающую среду. Многие из самых прибыльных цементных компаний в мире решили принять немедленные меры. К ним относятся Lafargholcim, Anhui Conch, China National Building Materials, HeidelbergCement, Cemex и Portland Cement.

Многие из самых прибыльных цементных компаний в мире решили принять немедленные меры. К ним относятся Lafargholcim, Anhui Conch, China National Building Materials, HeidelbergCement, Cemex и Portland Cement.

Являясь крупнейшим производителем бетона в мире, Lafargeholcim приняла участие в достойных уважения усилиях по уменьшению своего воздействия на окружающую среду. Компания снизила выбросы углерода на 25% с 1990 и поставил перед собой цель в ближайшее время достичь нулевого уровня выбросов. Генеральный директор компании заявляет : «Я не перестану раздвигать границы на пути к нулевому результату, ставя перед собой строгие научно обоснованные цели. В LafargeHolcim мы ускоряем внедрение решений замкнутого цикла и низкоуглеродных технологий, чтобы проложить путь в зеленом строительстве». China National Building Materials (сделка с British Solar Renewables на 1,4 миллиарда долларов) и Cemex (цель по сокращению выбросов углерода на 35% к 2030 году) пошли по пути LahargeHolcim в улучшении своего влияния.

Другим доступным для потребителей решением является покупка у компании ThalesNano Energy, широко известной машиностроительной компании. Они сосредоточены на преобразовании отработанного диоксида углерода в ценные продукты, такие как химическое сырье или топливо, которые затем можно продать (обогащение углерода). Цементные компании могли бы сотрудничать с ThalesNano, зарабатывая деньги и находя цель для своего избыточного углерода.

Другим простым решением было бы использование технологии зеленого цемента, которая в настоящее время используется компанией Solida из Нью-Джерси. Этот процесс создания зеленого цемента будет осуществляться путем извлечения углерода, выделяемого из печи, добавления его и замены этой смесью открытых пространств ранее приготовленного цемента. Затем, чтобы отвердить продукт, его помещают в помещение с углекислым газом вместо воды, что в целом снижает выбросы углерода при производстве цемента на 70%. Эта смесь требует меньше времени для отверждения, она более прочная и требует меньше энергии для производства, что приводит к более экономичному и эффективному способу создания цемента.

1 Карбонатные породы

1 Карбонатные породы Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий;

Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий; Именно от него зависит крепость будущего цемента и прочие его характеристики.

Именно от него зависит крепость будущего цемента и прочие его характеристики. Так как для данного вида сырья характерна вязкость, то их можно использовать, производя цемент сухим способом.

Так как для данного вида сырья характерна вязкость, то их можно использовать, производя цемент сухим способом.

Тут все о применении карьерного песка.

Тут все о применении карьерного песка. Перед обжигом гранулы клинкера измельчаются до пылеобразного состояния;

Перед обжигом гранулы клинкера измельчаются до пылеобразного состояния;

В результате образуется шихта, имеющая концентрацию влаги до 50%.

В результате образуется шихта, имеющая концентрацию влаги до 50%. Материал устойчив к воздействию кислот, но недолговечен.

Материал устойчив к воздействию кислот, но недолговечен.