Холодная сварка для металла, Применение холодной сварки для металла

Холодная сварка для металла – знакомая многим линейка клеевых составов. Высокопластичный клей на основе эпоксидной смолы может быть представлен и в однокомпонентной структуре (применять следует как можно быстрее, так как время жизни такого состава очень ограничено) и в двухкомпонентной: сложнее в использовании, зато удобнее в хранении. Клей «холодная сварка» для металлов – уникальное средство для соединения металлических деталей в ремонтных целях, но успех во многом зависит от скрупулезного выполнения инструкции по склеиванию, со всеми технологическими нюансами. Современные ремонтные металлополимеры вполне оправдывают свою высокую стоимость: дают прочный надежный ремонтный стык, термоустойчивы и полностью водонепроницаемы.

Применение холодной сварки для металла в быту ограничивает лишь сложность соблюдения регламента: тщательная подготовка поверхностей под склейку, нанесение строго по инструкции, выдерживание с фиксацией в оптимальных температурных условиях до окончательной полимеризации клея.

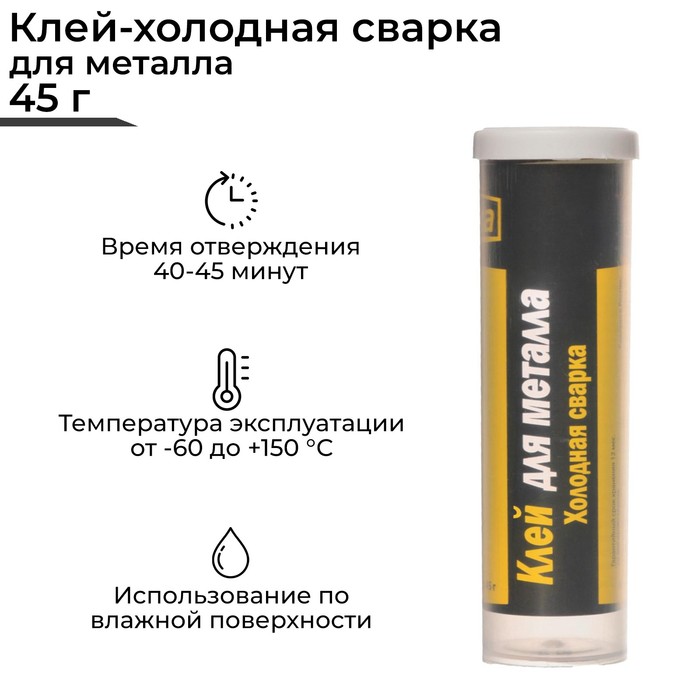

Двухкомпонентные составы чаще всего можно встретить в продаже в виде цилиндрических упаковок, имеющих два слоя: внутри эпоксидные смолы с наполнителем из металлической пыли для упрочнения соединений; наружный слой, или обмазка сердечника – отвердитель. Фирмы-производители применяют различные присадки, и не далеко всегда выдают свои рецепты, наиболее известны серные добавки. В инструкции клея четко указано, какие именно материалы возможно соединить данным составом, и на какое время – временно до ремонта или для продолжительной эксплуатации. Касательно нагрузок – известно, что любой клей типа «холодная сварка» предназначен для соединений (заплат, швов, герметизации стыков) работающих под высоким давлением элементов сантехники, нагруженных и двигающихся деталей авто-оборудования и других эксплуатируемых в сложных условиях металлических элементов только для временной надежной фиксации – до профессионального устранения проблемы.

Любая упаковка с клеем «холодная сварка» содержит подробную инструкцию по применению со всеми нюансами использования. Хороший плюс большинства подобных составов – это возможность работать с трубопроводами и емкостями, из которых не удален теплоноситель или жидкое содержимое, допустимо даже небольшое давление (для авто-радиатора особенно удобно – можно не сливать жидкость, и устранить протечку в дороге). Последовательность применения клея несложная:

Хороший плюс большинства подобных составов – это возможность работать с трубопроводами и емкостями, из которых не удален теплоноситель или жидкое содержимое, допустимо даже небольшое давление (для авто-радиатора особенно удобно – можно не сливать жидкость, и устранить протечку в дороге). Последовательность применения клея несложная:

- По технологическому стандарту: тщательная подготовка основания под нанесение клея. Наждачная зачистка, если есть грязь и ржавчина, окалина, любые посторонние наслоения – особенно опасны масла, ухудшающие любую адгезию. Зачищать следует не жалея времени и сил, до четкой видимости металла и даже царапин от наждачной шкурки на его поверхности – и чем больше и глубже эти царапины, тем надежнее будет будущая склейка.

- После зачистки основание просушивают, если окружающий воздух влажный, то для сушки пригодится бытовой или строительный фен. В рекламе клеевого продукта нередко можно видеть слова о том, что «можно склеивать металлы под дождем и по мокрым поверхностям», и это не является обманом и удобно для форс-мажорного ремонта, но все же склейка по сухому основанию всегда надежнее и в плане прочности, и в плане герметичности;

- Обезжирить поверхности под склейку уайт-спиритом, ацетоном или бензином – означает добавить прочности будущему клеевому соединению.

Важно устранить все следы жиров и масел;

Важно устранить все следы жиров и масел; - Склейка однокомпонентным составом предполагает простые действия: открыть тюбик, нанести клей, зафиксировать и обеспечить склейке неподвижность на время, указанное в инструкции. Двухкомпонентные составы нужно сначала приготовить. Обычно дома и в машине держат твердый клей в виде бруска, достаточно плотные для нарезки ножом. Отделив нужный кусок точно в поперечном разрезе, чтобы пропорция эпоксидки и отвердителя была правильной, разминают клей пальцами в резиновой перчатке до однородного по оттенку, плотности и виду пластичного клея. Помогает смачивание перчатки водой, иначе липкая поначалу масса сильно пристает к пальцам;

- Как только клей готов, его следует быстро и точно нанести на основание, поскольку реакция полимеризации начинается сразу же после соединения компонентов и уже идет во всю силу через 2-3 минуты. Все должно быть готово к моменту склеивания: основание чистое и сухое, ремонтируемое повреждение закрыто стальной заплаткой, если оно слишком большое.

Застывает клей довольно долго – порядка суток или немного меньше, точное время следует выяснить из инструкции. После контрольного времени можно зачищать и шпаклевать, декорировать и красить отремонтированный участок.

Застывает клей довольно долго – порядка суток или немного меньше, точное время следует выяснить из инструкции. После контрольного времени можно зачищать и шпаклевать, декорировать и красить отремонтированный участок.

В бытовых ремонтах порой требуется восстановление посуды и пищевых приборов, но все клеи холодной сварки, как и любой химический непищевой клей, для этого применять недопустимо, если только не планируется отдать реставрированную посуду под цели, допустим, приготовления удобрений на даче. Склеится посуда отлично и будет прочной, но для пищевых целей эта посуда уже не годна.

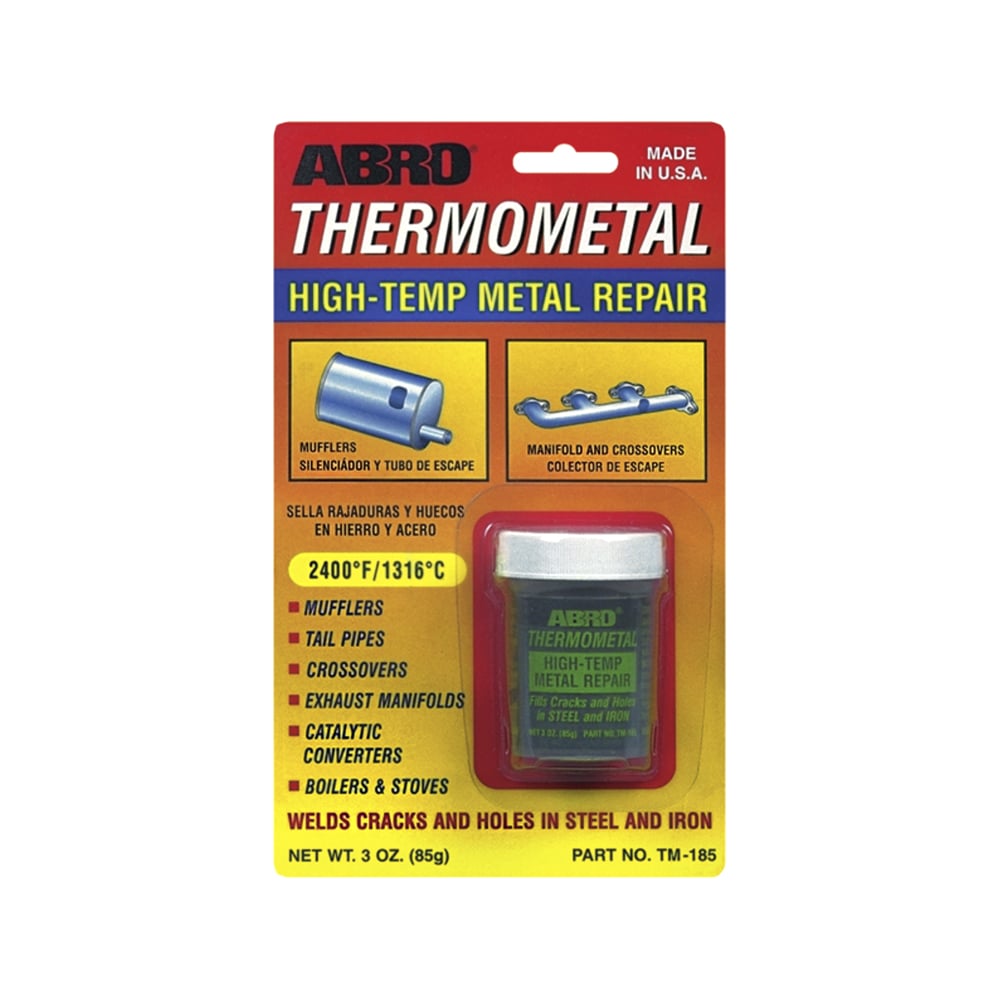

Высокотемпературная холодная сварка для металла

Один из подвидов холодной сварки, предназначенный для склеиваний и ремонтов металлических деталей, эксплуатируемых при высоких температурах (до 1000 град и выше – котлы, отопительные и печные агрегаты, авто-комплектующие и прочее). Термометаллические составы способны выдерживать контакт с открытым огнем долгое время, а некоторые клеи при высокой температуре набирают прочность. инструкция к клею должна содержать точные данные о температуре эксплуатации: недорогой клей способен выдерживать до 200 град (более чем достаточно для бытовых трубопроводов горячей воды), имеются дорогие составы для работы более 1000 град.

инструкция к клею должна содержать точные данные о температуре эксплуатации: недорогой клей способен выдерживать до 200 град (более чем достаточно для бытовых трубопроводов горячей воды), имеются дорогие составы для работы более 1000 град.

Плюсы высокотемпературных составов:

- Простые в применении, однокомпонентные и в удобной упаковке, позволяющей быстрое и точное нанесение.

- Швы стойки к коррозионным и эрозионным процессам, инертны к большинству кислотно-щелочных агрессоров.

- После просушки стыка можно подшлифовать соединение наждаком или песком.

- Быстрая просушка стыка и полимеризация клея, для срочного ремонта в дорожных условиях это важно. В домашних условиях клей твердеет за 2-4 часа.

- Экологичный и безопасный для ОС клей.

Минусы: неэстетичные швы – нужна зачистка; клей уступает в прочности другим видам холодной сварки и уж тем более традиционным сварным соединениям; прочность склейки на разрывные усилия невелика и для ответственного соединения клей не годится, также как и для масштабных работ.

Водостойкая холодная сварка для металла

Водостойкий клей подходит для полых труб и для заполненных емкостей; допустимо небольшое давление. Без демонтажа и конструкций, и изоляции возможно склеить детали и герметизировать шов даже в стесненных условиях, в труднодоступном месте. Нет ни нагрева, ни связанных с ним деформаций металла и негативных воздействий на контактирующее чувствительные к нагреву элементы. Водостойким клеем заделывают щели и протечки труб, восстанавливают резьбовые соединения, выполняют множество видов бытового ремонта. Холодная сварка считается достаточно прочной и надежной, но не гарантированно долго, а лишь с тем условием, что сломанная деталь будет в удобное время заменена.

Холодная сварка чугуна

Существует холодная дуговая сварка чугуна, в отличие от горячей сварки – это сложный процесс, проводимый при комнатной температуре (температура деталей при сварке не должна быть выше 100 град) на низком сварочном токе и с последующей проковкой поверхности шва. Клеевой состав «холодная сварка» для металлов не имеет к технологии сварки чугуна никакого отношения, поскольку это всего лишь клей, а не сварка. Некорректность очевидна, но не обязательно вдаваться в маркетинговые тонкости одноименных названий, чтобы уяснить для себя главное: клеем холодная сварка можно соединить детали из чугуна, алюминия, стали, меди и так далее – без нагрева, в домашних или дорожных условиях, без внешнего источника тока или другого ресурса. Просто склеить – и изделие или узел доживет до капитального ремонта без проблем. Интересно, что склеивают металлы и в тех ситуациях, когда возможна классическая горячая или холодная сварка. Бывает, что электродуговую сварку применять малоцелесообразно, или есть физическая невозможность это сделать, например:

Клеевой состав «холодная сварка» для металлов не имеет к технологии сварки чугуна никакого отношения, поскольку это всего лишь клей, а не сварка. Некорректность очевидна, но не обязательно вдаваться в маркетинговые тонкости одноименных названий, чтобы уяснить для себя главное: клеем холодная сварка можно соединить детали из чугуна, алюминия, стали, меди и так далее – без нагрева, в домашних или дорожных условиях, без внешнего источника тока или другого ресурса. Просто склеить – и изделие или узел доживет до капитального ремонта без проблем. Интересно, что склеивают металлы и в тех ситуациях, когда возможна классическая горячая или холодная сварка. Бывает, что электродуговую сварку применять малоцелесообразно, или есть физическая невозможность это сделать, например:

- Металлы разнородны;

- Вероятно, что стык покоробится в результате сварки;

- В шве возникнут опасные внутренние напряжения;

- Корпус или ремонтная деталь габаритны и труднодоступны.

В таком случае применяют холодную технологию (сварка давлением) специальным оборудованием, или, как временную альтернативу – клеевую «холодную сварку». Можно склеить детали и стыки чугунных труб водопровода и канализации внутри квартиры, чугунные фитинги сантехники и многое другое.

Можно склеить детали и стыки чугунных труб водопровода и канализации внутри квартиры, чугунные фитинги сантехники и многое другое.

Холодная сварка алюминия

Алюминиевые заготовки сложны в крепеже болтами и гайками, а электросваркой в среде защитного газа владеют немногие. Под словами «холодная сварка алюминия» следует различать способы соединений деформацией, требующие специального оборудования и профессиональных знаний, и использование клея. Для устранения аварийной ситуации и оперативного соединения алюминиевых деталей и изделий дома применяют клей, при этом на упаковке и в инструкции должна быть четкая информация – клей «холодная сварка» для алюминия.

Холодная сварка сочетается с любым видом металла, независимо от чувствительности к нагреву. Можно склеивать и разнородные металлы, при этом шов будет выглядеть аккуратно и чисто, если его подшлифовать и декорировать окраской. Хотя крепость шва холодной сварки сильно уступает классическому сварному шву, все же холодные клеевые швы считаются достаточно прочными и неразъемными, и вполне пригодны для ликвидаций небольших трещин, пробоин, свищей и других повреждений в металлических изделиях.

Строительные материалы|28 июня 2020 в 21:22|

Холодная сварка для металла, Применение холодной сварки для металла

Холодная сварка Ultrametal для металла

Оставить заявку

Ultrametal

Двухкомпонентная холодная сварка для металла на основе полимеров с высоким содержанием металлического порошка около 90%. Сталенаполненная шпатлевка полимеризуется при комнатной температуре. Она удобна в работе и экономична в нанесении, востребована в ремонте поврежденного оборудования, в том числе с большим процентом износа.

Сферы применения

Композит Ultrametal используется чаще всего по месту нахождения неисправного оборудования. Высокотемпературную холодную сварку для металла применяют в ремонтной сфере, на сборочных и литейных производствах:

- Для устранения свищей, трещин, в том числе в днищах резервуаров;

- Ремонта трубопроводов, профилактики коррозии труб в нефтехимическом производстве и других агрессивных средах;

- Ремонт поврежденных фланцев;

- Ремонт металлических элементов оборудования: валов (в том числе под посадку подшипников), осей, посадочных гнезд подшипников, опорных поверхностей;

- Для заливки структурных дефектов литья: устранения полостей, раковин, трещин.

- Для замены аргонной, газовой и электрической сварки там, где сварку трудно применить: тонкостенные детали, валы небольших диметров, опасность возгорания, плохо свариваемые металлы и сплавы;

- Ремонта корпусов, улиток насосов – восстановление поврежденных коррозией, кавитацией, абразивным износом деталей, вплоть до устранения сквозных отверстий и восстановления крыльчатки, лопастей;

- Исправление неправильно размещенных отверстий.

Преимущества

Холодная высокотемпературная сварка представляет собой состав серого цвета. Поставляется в комплекте (две банки), компоненты смешивают непосредственно перед применением. Схватывается за 50-60 минут, набирает прочность за сутки при температуре +20°C. Длительно выдерживает воздействие температур от –32 до +160°C.

Среди очевидных преимуществ UltraMetal:

- отсутствие усадки (едва замеряется), стабильность размеров;

- отличная термостойкость для металлополимеров;

- экономичный расход;

- эффективность, надежность, долговечность;

- химическая стойкость;

- высокая адгезия, механическая прочность;

- возможность механической обработки;

- способность поглощать вибрацию;

- выглядит как металл, а не как пластик.

- разрешено применение в судостроении и судоремонте Корабельным Регистром Lloyd’s of London, и Российским морским регистром судоходства

Холодная высокотемпературная водостойкая сварка для металла не содержит растворителей и имеет очень легкий запах, поэтому безопасна в пожарном плане и по воздействию на организм человека. Легко смешивается вручную шпателем или миксером на скорости до 125 об/мин.

Ультраметаллы выпускаются с различными наполнителями – бронза, чугун, сталь, алюминий. Это сделано для того, чтобы UltraMetal максимально близко подходил по параметрам к материалу ремонтируемой детали, например, по коэффициенту теплового расширения, внешнему виду и т.д. В данной статье все вышесказанное и методы работы одинаково относятся ко всем видам ультраметалла. Есть различия в некоторых физических показателях, с которыми подробнее можно ознакомиться в технической информации здесь

Материалы расфасованы в удобные банки – основа + отвердитель. Фасовка (указан вес смеси) 250г, 500г, 1000г.

применение:

Смешивать материал можно прямо в банке, добавляя отвердитель в основу, шпателем или смесителем насадкой на дрель, сверлильный станок и т.д. Необходимо следить, чтобы при смешивании не оставалось материала на банке. Смешивать количество более одного кг сразу не рекомендуется, так как материал быстрее схватывается в больших объёмах. Можно ли замешать меньше, чем 250 г? Можно, только надо соблюсти точную пропорцию по весу, считав информацию с упаковки. Если не соблюдать точную пропорцию материал все равно сработает, но итог не будет идеальным, возможно он кого-то устроит.

Далее, пастообразный материал лучше растереть тонким слоем шпателем крестообразными движениями на плоской поверхности. Это улучшит качество смешивания и позволит удалить пузырьки воздуха, возможно образовавшиеся при смешивании. В растертом состоянии состав дольше сохранит жизнеспособность.

Текучий материал, растирать, конечно, не надо. Для удаления пузырьков воздуха достаточно несколько раз перелить состав из одной емкости в другую тонкой струей.

Все, материал готов к работе. Ремонтируемые поверхности должны быть подготовлены (очистка, шероховатость, обезжиривание) до начала замешивания.

Если есть возможность, то первый слой состава наносим на поверхность с усилием, тонким слоем, как бы втирая его. Следующий слой – основной рабочий.

Для закачки жидкого ультраметалла в недоступные, скрытые полости используйте шприц или что-нибудь подобное. Текучий материал можно впрыснуть в отверстие от 2 мм. Например, при ремонте гнезда подшипника, это распространенный метод.

Мы сами регулярно выполняем ремонты с помощью ультраметалла. Некоторые размещаем на сайте в рубрике «Советы технолога»

Типичные сферы применения изложены в общей статье по ультраметаллам

О материалах UltraMetal rapid (ультраметаллы ускоренной версии) рассказано здесь

Мы поставляем оригинальные материалы Диамант (Германия) на рынок Беларуси и в Россию. Гарантируем подлинность, быструю доставку, компетентное консультирование по выбору и применению продукции премиального качества.

упаковка:

250г, 500г, 1000г.

Крепление чугуна без сварки – 3 метода и руководства Это жизненно важный полезный материал, используемый в самых разных целях, от печей до двигателей. По своей природе чугун хрупкий. Тем не менее, он может быть восприимчив к разрывам и трещинам, если не поддерживать его в хорошем состоянии. Трещины на чугуне могут быть вызваны температурными градиентами, сильными колебаниями температуры и физическими ударами в результате падения чугуна на твердую поверхность. Когда ваше оборудование, сделанное из чугуна, трескается, это может вызывать разочарование и стресс. К счастью, это можно исправить с меньшими затратами времени и хлопот.

Несмотря на то, что вы можете починить чугунные детали с помощью сварки, это может быть сложно, так как вы можете нанести дополнительный ущерб в процессе. Есть несколько идеальных методов, которые вы могли бы использовать для ремонта чугуна, не требующего сварки. К таким методам относятся пайка твердым припоем, использование эпоксидной замазки и использование холодного сшивания металлом.

При ремонте чугунных изделий рекомендуется использовать идеальные методы. Использование неправильной техники может привести к дальнейшему повреждению вашей работы, что сделает ремонт невозможным. Хотя сварка обычно является предпочтительным методом соединения металлических деталей, она может быть не идеальной для некоторых деталей из чугуна, требующих некоторых технических действий.

Эта статья даст вам столь необходимое понимание того, как можно крепить чугунные детали без сварки.

Давайте приступим.

Как закрепить чугун с помощью прошивки холодным металлом

Прошивка холодным металлом идеально подходит для фиксации растрескавшегося чугуна, который невозможно отремонтировать обычными методами, такими как сварка. В этой методике реализуются специализированные вставки, соединяющие поврежденный металл независимо от характера трещины. Разные куски чугуна, разделенные трещиной, сшиваются холодной металлической строчкой.

Холодная прошивка металлом является популярным методом и является идеальным решением для ремонта конструкций, которые нельзя легко заменить или демонтировать. Строители также могут использовать этот метод для восстановления старых зданий, чтобы сохранить оригинального архитектора и ручную работу.

Строители также могут использовать этот метод для восстановления старых зданий, чтобы сохранить оригинального архитектора и ручную работу.

В отличие от сварки этот метод также подходит для ремонта судов и железнодорожных локомотивов. Когда двигатель корабля блокируется, вместо того, чтобы заменить его новым, вы можете использовать переключение холодного металла, чтобы починить его. Эта процедура популярна в строительстве, автомобильной промышленности, горнодобывающей промышленности, крупных двигателях, на транспорте и во многих других важных областях.

Ниже приводится пошаговая инструкция по ремонту чугуна методом холодной прошивки.

1. Диагностика трещины в чугуне

Предоставлено: Bluesnap, Pixabay

Рассмотрение рассматриваемой трещины является первым шагом в процессе холодного сшивания. Этот метод идеально подходит для чугунных деталей толщиной от 3/16 дюймов до 1 фута. Длина трещины не имеет значения. Характер трещины определит, можно ли ее исправить, или вам нужно полностью создать другую чугунную отливку.

2. Сверление отверстий

Изображение предоставлено Международной ассоциацией Metalock, Wikimedia Commons CC 4.0

Вторым этапом процедуры холодного сшивания металлом является сверление отверстий вдоль трещины. Отверстия должны располагаться через равные промежутки времени. Для достижения наилучших результатов рекомендуется использовать направляющую для точного сверления отверстий вдоль трещины. Набор отверстий не обязательно должен иметь одинаковое общее количество. Идея состоит в том, чтобы сделать точки сшивания прочными, чтобы скрепить потрескавшийся чугун.

3. Соединение рядов отверстий

Изображение предоставлено Jpmort, Wikimedia Commons CC 4.0

После сверления отверстий для сшивания вам потребуется соединить их вместе. Чтобы укрепить треснувший чугун, отверстия облегчат вставку ключей. Вам понадобится гигантское долото, чтобы соединить отверстия, не создавая щели в металле. Круглые выступы отверстий, которые были просверлены, будут служить точками удержания, когда ключи будут вставлены. Крайне важно сохранить внешний диаметр просверленных отверстий при их соединении.

Крайне важно сохранить внешний диаметр просверленных отверстий при их соединении.

4. Установка металлических швов или металлических ключей

Изображение предоставлено Jpmort, Wikimedia Commons CC 4.0

Наиболее важным компонентом этого процесса являются металлические ключи. Они обеспечивают прочность, необходимую для скрепления треснувших частей после ремонта. Высокопрочный металл имеет большое значение при холодном сшивании металла. В противном случае вам придется повторить процедуру, так как она может оказаться неэффективной.

В идеале просверленные отверстия на первом этапе должны быть такой же длины, как и металлические ключи. Таким образом, металлические шпонки добавят столь необходимую прочность всей поверхности чугуна, что предотвратит появление новых трещин. Между просверленными отверстиями и металлическими ключами должно быть плотное прилегание, чтобы создать прочную связь. Между металлическими клавишами и оригинальной деталью не должно быть зазоров.

Если на исходной поверхности детали имеется избыток материала, вам не следует беспокоиться об удалении лишнего материала в процессе чистовой обработки.

- См. также: Как отремонтировать кованое железо без сварки

5. Сшивание стежков

Изображение предоставлено: Jpmort, Wikimedia Commons CC 4.0

Недостаточно полагаться на металлические ключи, вставленные в потрескавшуюся чугунную деталь. Это потому, что они могут быть недостаточно прочными, чтобы выдерживать сильное давление и жару; таким образом, они могут сломаться. Таким образом, вам нужно будет соединить винты между металлическими ключами. Ставьте их относительно близко к соседним шурупам и металлическим сшивающим шпонкам, которые вы установили. Связь между отремонтированным металлом и треснувшим чугуном может быть более прочной после затягивания стежков.

Как и в случае с металлическими ключами, ничего страшного, если из-за установленных винтов торчит лишний металл. Лишний материал пригодится при отделке поверхности; он будет выглядеть как один цельный кусок чугуна. Выравнивание заподлицо с поверхностью оригинальной чугунной детали поможет устранить слабые места и вероятность повторного появления трещин.

Лишний материал пригодится при отделке поверхности; он будет выглядеть как один цельный кусок чугуна. Выравнивание заподлицо с поверхностью оригинальной чугунной детали поможет устранить слабые места и вероятность повторного появления трещин.

6. Удаление лишнего материала

Заключительный этап процесса холодного сшивания металлом включает в себя удаление излишков материала со швов и металлических ключей, которые вы вставили. Используя долото, удалите как можно больше металлического материала. Затем используется инструмент для шлифовки, чтобы отшлифовать остальную часть. Полировка жизненно важна, поскольку она помогает восстановить чугунную деталь в том виде, в котором она была изначально. Следы ремонта должны быть скрыты под лишним металлом для чистого внешнего вида.

Посмотреть этот пост в Instagram

Публикация от RA PowerSolutions (@rapowersolutions02)

Использование эпоксидной замазки для ремонта треснувшего чугуна

Чтобы предотвратить легкое растрескивание чугунных деталей, необходимо правильно ухаживать за ними. Было бы лучше, если бы вы также хранили его в сухих условиях, чтобы он не ржавел. Тем не менее, если появятся какие-либо трещины, вы можете исправить чугунные детали с помощью эпоксидной замазки, следуя следующей пошаговой процедуре.

Было бы лучше, если бы вы также хранили его в сухих условиях, чтобы он не ржавел. Тем не менее, если появятся какие-либо трещины, вы можете исправить чугунные детали с помощью эпоксидной замазки, следуя следующей пошаговой процедуре.

- Во-первых, купите эпоксидные замазки, такие как Quick Steel или JB Weld, в ближайшем хозяйственном магазине. Эти два типа эпоксидных смол будут служить клеем, прилипать к чугуну и надежно запечатывать трещину.

- Используя наждачную бумагу с зернистостью 80, отшлифуйте чугун, чтобы удалить краску и ржавчину, которые могут покрывать трещину. Чтобы избежать расширения трещины, используйте движения вперед и назад вместо круговых движений. Этот процесс помогает очистить поверхность чугунного литья, удаляя вещества, находящиеся поверх трещины.

- С помощью тряпки, воды и мыла тщательно очистите трещины и поверхность. Прежде чем продолжить, дайте чугуну высохнуть.

- Следуя инструкциям производителя, перемешайте эпоксидную смолу.

На плоскую поверхность выдавить немного. Вы можете использовать шпатель и кусок картона, чтобы смешать его.

На плоскую поверхность выдавить немного. Вы можете использовать шпатель и кусок картона, чтобы смешать его. - Смесь шпаклевки затем распределяется по растрескавшемуся чугуну и поверх него. Вы должны соскрести излишки смеси с помощью шпателя до того, как она высохнет. Перед работой с отремонтированным чугуном рекомендуется подождать 24 часа.

- Завершающим этапом ремонта чугунных деталей с помощью эпоксидной шпаклевки является закрашивание заделанной трещины. Это помогает повысить долговечность и гарантировать, что отремонтированная треснутая деталь соответствует остальной части чугунной детали.

- См. также: Как заполнить отверстия в металле без сварки (быстро и просто)

Использование пайки для фиксации растрескавшегося чугуна

Хотя чугун является жестким материалом, он подвержен разрывам и трещинам. Еще одним эффективным способом устранения трещин без сварки является пайка. В отличие от традиционной техники сварки, используемой для ремонта металлических изделий, при пайке используется минимальное количество тепла для фиксации чугунных деталей. Этот метод обычно используется для исправления трещин на чугунных изделиях.

Этот метод обычно используется для исправления трещин на чугунных изделиях.

Ниже приведено пошаговое руководство по ремонту треснувшей чугунной детали методом пайки.

- Присадочный стержень выбирается в зависимости от применения детали из чугуна. Присадочные стержни, которые используются для пайки чугуна, часто изготавливаются из латуни или никеля. Некоторые производители и специалисты по металлоконструкциям используют присадочные прутки с флюсом, тогда как другие предпочитают использовать различные флюсы при пайке.

- После выбора нужного наполнителя необходимо подготовить поверхность трещины на чугунной детали. Перед пайкой поверхность трещины необходимо тщательно очистить от окислов и загрязнений. С помощью шлифовального станка поверхность трещины следует отшлифовать, придав ей поперечное сечение U-образной формы. Эта процедура позволяет припою избегать концентрации напряжений и полностью затекать в трещину.

- Щеткой из нержавеющей стали следует очищать шлифованную поверхность после шлифовки чугунной детали.

Эта процедура помогает гарантировать, что любые частицы, оставшиеся после измельчения, будут удалены.

Эта процедура помогает гарантировать, что любые частицы, оставшиеся после измельчения, будут удалены. - Чугунная деталь должна быть нагрета. Попытка использовать горелку для пайки более холодных частей чугуна может привести к дальнейшей деформации и растрескиванию. Таким образом, другие типы источников тепла, такие как горелка для травы, духовка или газовый гриль, могут использоваться для медленного нагрева чугунной детали.

- Затем кусок чугуна кладут на рабочую поверхность и при необходимости закрепляют. В процессе пайки некоторые важные детали могут нуждаться в нагреве, особенно если трещина значительная, и процесс пайки может занять некоторое время. Для поддержания температуры изделия рекомендуется использовать внешний нагреватель.

- Затем вам необходимо нагреть поверхность трещины с помощью горелки для пайки до такой степени, что она станет ярко-красной. Затем на поверхность трещины помещается наполнительный стержень. Для эффективного процесса пайки рекомендуется, чтобы температура поверхности была очень высокой, чтобы материал присадочного стержня мог легко затекать в трещину.

Продвигаясь вниз по трещине, вы можете использовать горелку для пайки для поддержания локальной температуры.

Продвигаясь вниз по трещине, вы можете использовать горелку для пайки для поддержания локальной температуры. - Наконец, поместите отремонтированную деталь в емкость с песком и полностью засыпьте ее песком. После процедуры пайки фиксированное количество чугуна следует очень медленно охлаждать. Чугун может треснуть, если оставить его на воздухе для охлаждения. Отремонтированную деталь рекомендуется оставить в песке как минимум на сутки и дольше, если домен значителен.

Как подготовить треснувшую чугунную деталь перед ее ремонтом

Покупка новой чугунной детали может быть дорогостоящей; таким образом, вам следует подумать о его ремонте. Как только вы решите отремонтировать свой чугун, независимо от методов, упомянутых выше, которые вы, возможно, захотите использовать, вы должны тщательно очистить его, чтобы удалить грязь, жир и оксиды.

Ниже приведены рекомендации по очистке чугунных деталей перед их ремонтом.

Помимо растрескивания, изделия из чугуна могут покрыться ржавчиной или обгореть. Если ваш чугунный предмет сгорел, вы можете сначала рассыпать соль на его поверхность. Для очистки поверхности можно использовать скраб или мягкую щетку. Для более эффективной очистки идеально использовать влажную щетку. Тем не менее, вы должны использовать пластиковый скребок, если ожог стойкий, чтобы удалить пригоревшие вещества с поверхности.

Если ваш чугунный предмет сгорел, вы можете сначала рассыпать соль на его поверхность. Для очистки поверхности можно использовать скраб или мягкую щетку. Для более эффективной очистки идеально использовать влажную щетку. Тем не менее, вы должны использовать пластиковый скребок, если ожог стойкий, чтобы удалить пригоревшие вещества с поверхности.

Если ваш чугунный предмет заржавел, вы можете использовать скраб и моющее средство, чтобы избавиться от ржавчины. Ржавчина может повредить ваш чугунный предмет, если ее вовремя не устранить. Приправа также может быть средством, если уровень ржавчины высок.

Предположим, что ваш треснувший чугунный предмет обесцветился, вы можете тщательно почистить его стальной мочалкой, чтобы удалить все частицы на нем. Это помогает устранить любые следы грязи на металлическом изделии. После очистки вымойте изделие теплой водой с мылом и дайте ему высохнуть. Цвет вашей чугунной детали будет восстановлен.

После того, как ваша чугунная отливка будет чистой и сухой, вы можете отшлифовать ее, чтобы устранить такие дефекты, как пористость, подготовив треснутую поверхность к ремонту.

Bottom Line

Треснувший чугун — это не конец вашей работы; вы можете быстро отремонтировать его и восстановить его функциональность. Не обязательно использовать сварку. Некоторые из методов, которые вы можете использовать, чтобы исправить это, включают эпоксидную замазку, холодную металлическую прошивку и металлическую пайку в соответствии с процедурами, описанными выше. Благодаря этому теперь вы можете встать и эффективно восстановить треснувший чугун.

Если вам необходимо выполнить другие склеивающие работы без сварки, ознакомьтесь с некоторыми из наших других практических руководств ниже:

- Как заменить панели порогов без сварки

- Как соединить металл с металлом без сварки

- Как заполнить отверстия в металле без сварки (быстро и просто)

Рекомендуемое изображение предоставлено: Ernest_Roy, Pixabay

Руководство по сварке чугуна

Чугун трудно, но не невозможно сварить. В большинстве случаев сварка чугуна предполагает ремонт отливок, а не соединение отливок с другими элементами. Ремонт может производиться в литейном цехе, где производятся отливки, или может производиться для устранения дефектов литья, обнаруженных после механической обработки детали. Неправильно обработанные чугунные детали могут потребовать ремонтной сварки, например, когда отверстия просверлены в неправильном месте. Часто сломанные чугунные детали ремонтируют сваркой. Сломанные чугунные детали не являются чем-то необычным, учитывая хрупкость большей части чугуна.

В большинстве случаев сварка чугуна предполагает ремонт отливок, а не соединение отливок с другими элементами. Ремонт может производиться в литейном цехе, где производятся отливки, или может производиться для устранения дефектов литья, обнаруженных после механической обработки детали. Неправильно обработанные чугунные детали могут потребовать ремонтной сварки, например, когда отверстия просверлены в неправильном месте. Часто сломанные чугунные детали ремонтируют сваркой. Сломанные чугунные детали не являются чем-то необычным, учитывая хрупкость большей части чугуна.

Несмотря на то, что существует множество типов чугуна, наиболее распространенным является серый чугун, и данные рекомендации относятся к этому типу материала.

Несколько фактов о чугуне помогут понять проблемы сварки. Чугун обычно имеет содержание углерода от 2% до 4%, что примерно в 10 раз больше, чем в большинстве сталей. Высокое содержание углерода приводит к тому, что углерод образует чешуйки графита. Этот графит придает серому чугуну его характерный внешний вид при изломе.

Этот графит придает серому чугуну его характерный внешний вид при изломе.

При изготовлении отливок расплавленный чугун заливают в форму и дают ему медленно остыть. Когда этому высокоуглеродистому материалу дают медленно остыть, можно делать отливки без трещин. Помнить об этом полезно при сварке чугуна: во время и после сварки отливка должна либо медленно охлаждаться, либо должна поддерживаться достаточно прохладной, чтобы скорость охлаждения не имела значения.

Критическая температура большинства чугунов составляет около 1450 градусов по Фаренгейту. При этой температуре возникают условия, которые могут привести к растрескиванию. Хотя дуга нагревает отливку до температуры выше этого уровня, важно, чтобы отливка не находилась при этой температуре в течение длительного времени.

Выбор электрода

Если деталь будет обрабатываться после сварки, потребуется электрод никелевого типа. Используйте стержневой электрод Tech-Rod® 99 для однопроходных сварных швов с высоким разбавлением. Tech-Rod® 55 предпочтительнее для многопроходных сварных швов. Иногда корневые швы выполняются с помощью Tech-Rod 99, а затем заполняющие проходы с помощью Tech-Rod 55. Для сварных швов, где не требуется механическая обработка и где ожидается, что сварной шов будет ржаветь, как чугун, штучный электрод Lincoln Ferroweld® может использоваться.

Tech-Rod® 55 предпочтительнее для многопроходных сварных швов. Иногда корневые швы выполняются с помощью Tech-Rod 99, а затем заполняющие проходы с помощью Tech-Rod 55. Для сварных швов, где не требуется механическая обработка и где ожидается, что сварной шов будет ржаветь, как чугун, штучный электрод Lincoln Ferroweld® может использоваться.

Нагревать или не нагревать

Обычно предпочтительнее сваривать чугун с предварительным нагревом — и в больших количествах. Но есть еще один способ успешно сварить чугун — охладить его — не холодным, а холодным. Ниже будут описаны оба способа. Однако, выбрав метод, придерживайтесь его. Держите ее горячей или прохладной, но не меняйте лошадей посреди ручья.

Методы сварки с предварительным подогревом

Предварительный нагрев чугунной детали перед сваркой снижает скорость охлаждения сварного шва и области вокруг сварного шва. Всегда предпочтительнее нагревать всю отливку, если это возможно. Типичные температуры предварительного нагрева составляют 500-1200 градусов по Фаренгейту. Не нагревайте выше 1400 градусов по Фаренгейту, так как это поместит материал в критический температурный диапазон. Предварительно нагрейте деталь медленно и равномерно.

Типичные температуры предварительного нагрева составляют 500-1200 градусов по Фаренгейту. Не нагревайте выше 1400 градусов по Фаренгейту, так как это поместит материал в критический температурный диапазон. Предварительно нагрейте деталь медленно и равномерно.

Сварка на слабом токе, чтобы свести к минимуму примеси и остаточные напряжения. В некоторых случаях может быть необходимо ограничить сварные швы небольшими сегментами длиной примерно 1 дюйм, чтобы предотвратить накопление остаточных напряжений, которые могут привести к растрескиванию. В этом отношении также может помочь проковка сварных швов.

После сварки дайте детали медленно остыть. Обертывание отливки изолирующим одеялом или закапывание ее в сухой песок поможет замедлить скорость охлаждения и уменьшить склонность к растрескиванию.

Методы сварки без предварительного подогрева

Размер отливки или другие обстоятельства могут потребовать проведения ремонта без предварительного нагрева. В этом случае деталь должна быть прохладной, но не холодной.

В этом случае деталь должна быть прохладной, но не холодной.

Повышение температуры литья до 100 градусов по Фаренгейту полезно. Если деталь находится на двигателе, можно запустить ее на несколько минут, чтобы получить эту температуру. Никогда не нагревайте отливку до такой температуры, чтобы на нее нельзя было положить голую руку.

Сделайте короткие сварные швы длиной примерно 1 дюйм. В этом методе важна проклевка после сварки. Дайте сварному шву и отливке остыть. Не ускоряйте скорость охлаждения водой или сжатым воздухом. Можно сваривать другую область отливки, пока предыдущий сварной шов остывает. Все кратеры должны быть заполнены. По возможности шарики должны располагаться в одном направлении, и желательно, чтобы концы параллельных шариков не совпадали друг с другом.

Герметизация трещин

Из-за свойств чугуна крошечные трещины имеют тенденцию появляться рядом со сварным швом даже при соблюдении надлежащих процедур. Если отливка должна быть водонепроницаемой, это может стать проблемой.

Важно устранить все следы жиров и масел;

Важно устранить все следы жиров и масел; Застывает клей довольно долго – порядка суток или немного меньше, точное время следует выяснить из инструкции. После контрольного времени можно зачищать и шпаклевать, декорировать и красить отремонтированный участок.

Застывает клей довольно долго – порядка суток или немного меньше, точное время следует выяснить из инструкции. После контрольного времени можно зачищать и шпаклевать, декорировать и красить отремонтированный участок.

На плоскую поверхность выдавить немного. Вы можете использовать шпатель и кусок картона, чтобы смешать его.

На плоскую поверхность выдавить немного. Вы можете использовать шпатель и кусок картона, чтобы смешать его. Эта процедура помогает гарантировать, что любые частицы, оставшиеся после измельчения, будут удалены.

Эта процедура помогает гарантировать, что любые частицы, оставшиеся после измельчения, будут удалены. Продвигаясь вниз по трещине, вы можете использовать горелку для пайки для поддержания локальной температуры.

Продвигаясь вниз по трещине, вы можете использовать горелку для пайки для поддержания локальной температуры.