Газосиликатные блоки: характеристики и особенности

Содержание

- Что представляют собой блоки газосиликатные

- Блоки газосиликатные – плюсы и минусы материала

- Газосиликатный блок D500 – характеристики стройматериала

- Прочностные свойства

- Удельный вес

- Теплопроводные характеристики

- Морозоустойчивость

- Срок эксплуатации

- Пожарная безопасность

- Заключение

- Похожие статьи:

В строительной сфере применяются изделия из газосиликата. Процесс производства блоков осуществляется при высоком давлении, а также в естественных условиях. Благодаря пористой структуре они хорошо удерживают тепло. Популярен газосиликатный блок D500, характеристики которого обеспечивают возможность использования данного материала при возведении домов. В результате применения блоков увеличенных размеров сокращается цикл постройки здания. Рассмотрим основные технические характеристики, которые нужно учитывать при выборе материала.

Что представляют собой блоки газосиликатные

Блочные изделия из газосиликата – современный строительный материал, изготовленный из следующего сырья:

- портландцемента, являющегося вяжущим ингредиентом;

- кварцевого песка, вводимого в состав в качестве заполнителя;

- извести, участвующей в реакции газообразования;

- порошкообразного алюминия, добавляемого для вспенивания массы.

При смешивании компонентов рабочая смесь увеличивается в объеме в результате активно протекающей химической реакции.

Газосиликатные блоки широко применяются в сфере строительства

Формовочные емкости, заполненные силикатной смесью, застывают в различных условиях:

- естественным образом при температуре окружающей среды. Процесс отвердевания длится 15-30 суток. Полученная продукция отличается уменьшенной стоимостью, однако имеет недостаточно высокую прочность;

- в автоклавах, где изделия подвергаются нагреву при повышенном давлении.

Пропаривание позволяет повысить прочностные характеристики и удельный вес газосиликатной продукции.

Пропаривание позволяет повысить прочностные характеристики и удельный вес газосиликатной продукции.

Изменяются показатели плотности и прочности в зависимости от способа изготовления. Указанные характеристики материалов определяют область использования.

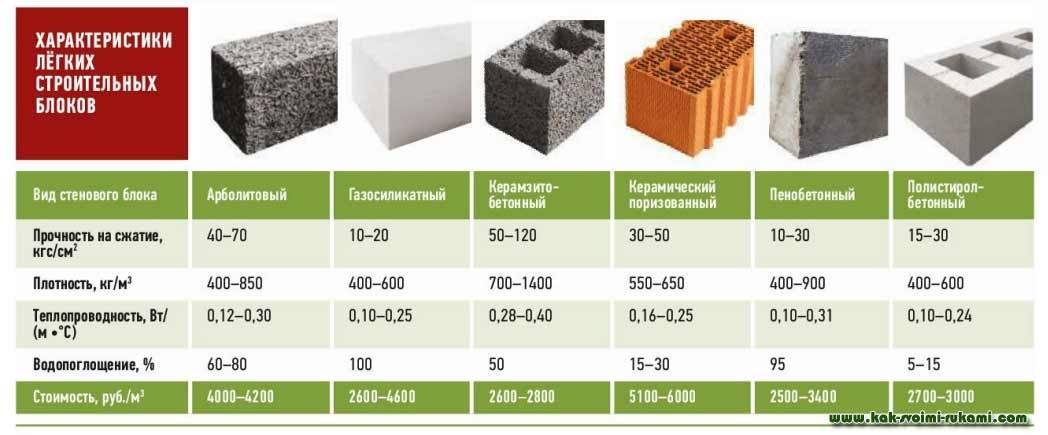

Блоки делятся на следующие типы:

- изделия конструкционного назначения. Они обозначаются маркировкой D700 и востребованы для строительства капитальных стен, высота которых составляет не более трех этажей;

- теплоизоляционно-конструкционную продукцию. Марка D500 соответствует данным блокам. Они применяются для сооружения внутренних перегородок и строительства несущих стен небольших зданий;

- теплоизоляционные изделия. Для них характерна повышенная пористость и уменьшенная до D400 плотность. Это позволяет использовать газосиликатный материал для надежной теплоизоляции стен.

Цифровой индекс в маркировке блоков соответствует массе одного кубического метра газосиликата, указанной в килограммах. С возрастанием плотности материала снижаются его теплоизоляционные свойства. Изделия марки D700 постепенно вытесняют традиционный кирпич, а продукция с плотностью D400 не уступает по теплоизоляционным свойствам современным утеплителям.

С возрастанием плотности материала снижаются его теплоизоляционные свойства. Изделия марки D700 постепенно вытесняют традиционный кирпич, а продукция с плотностью D400 не уступает по теплоизоляционным свойствам современным утеплителям.

Газосиликатные блоки превосходят по механической прочности пенобетон

Блоки газосиликатные – плюсы и минусы материала

[adsense1]

Изделия из газосиликата обладают комплексом серьезных достоинств. Главные плюсы газосиликатных блоков:

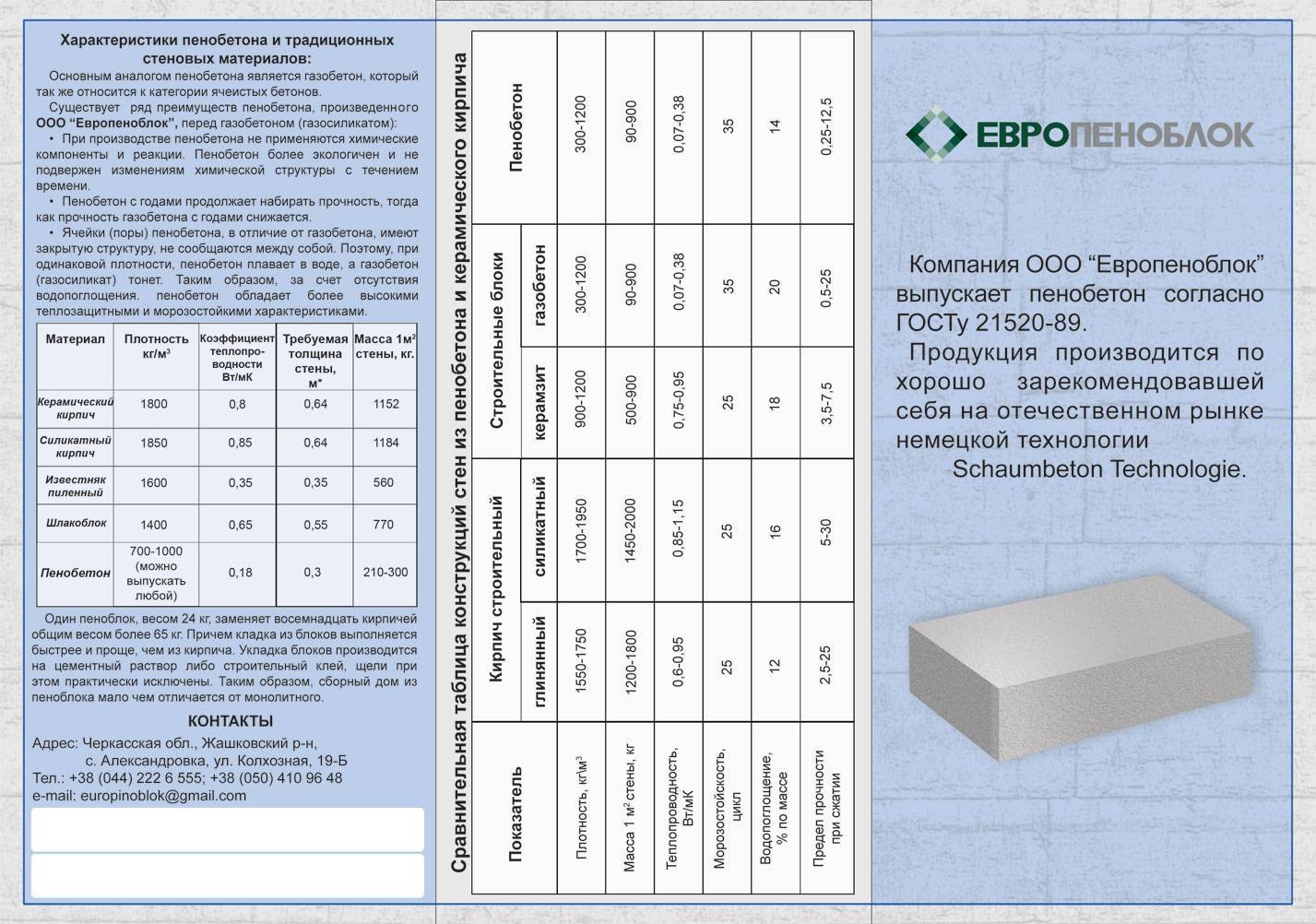

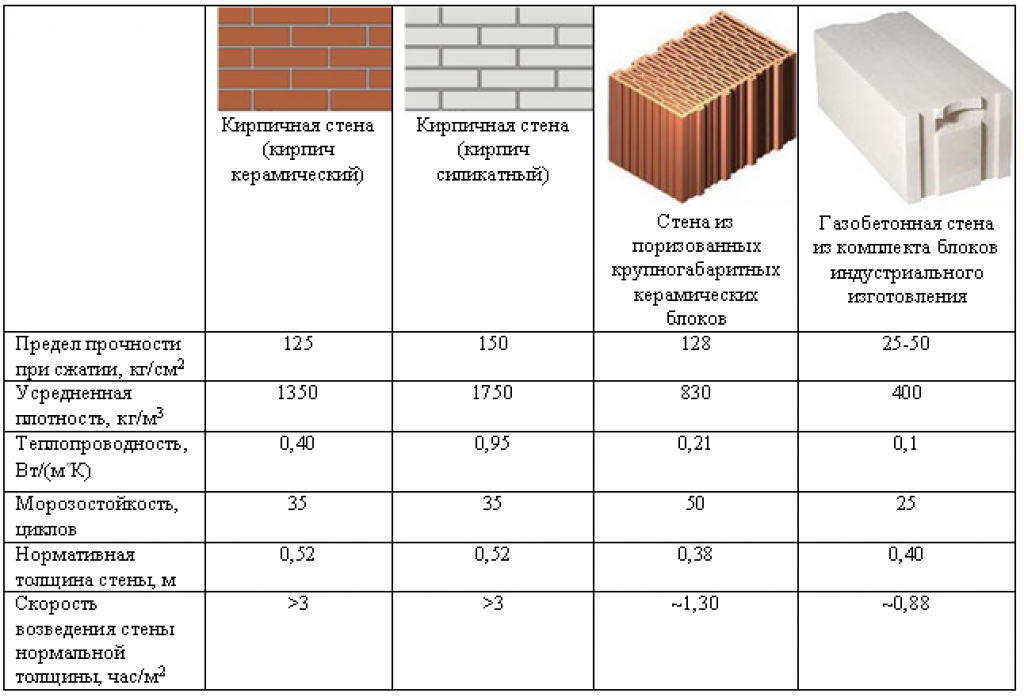

- уменьшенная масса при увеличенных объемах. Плотность газосиликатного материала в 3 раза меньше по сравнению с кирпичом и примерно в 5 раз ниже, если сравнивать с бетоном;

- увеличенный запас прочности, позволяющий воспринимать сжимающие нагрузки. Показатель прочности для газосиликатного блока с маркировкой D500 составляет 0,04 т/см³;

- повышенные теплоизоляционные свойства. Материал успешно конкурирует с отожженным кирпичом, теплопроводность которого трехкратно превышает аналогичный показатель газосиликата;

- правильная форма блоков.

Благодаря уменьшенным допускам на габаритные размеры и четкой геометрии, кладка блоков осуществляется на тонкий слой клеевого раствора;

Благодаря уменьшенным допускам на габаритные размеры и четкой геометрии, кладка блоков осуществляется на тонкий слой клеевого раствора; - увеличенные габариты. Использование для возведения стен зданий крупногабаритных силикатных блоков с небольшим весом позволяет сократить продолжительность строительства;

- хорошая обрабатываемость. При необходимости несложно придать газосиликатному блоку заданную форму или нарезать блочный материал на отдельные заготовки;

- приемлемая цена. Используя блочный газосиликат для возведения коттеджа, частного дома или дачи, несложно существенно снизить сметную стоимость строительных мероприятий;

- пожаробезопасность. Блоки не воспламеняются при нагреве и воздействии открытого огня. Они относятся к слабогорючим строительным материалам, входящим в группу горючести Г1;

- высокие звукоизоляционные свойства. Они обеспечиваются за счет пористой структуры. По способности поглощать внешние шумы блоки десятикратно превосходят керамический кирпич;

- экологичность.

При изготовлении газосиликатной смеси не используются токсичные ингредиенты и в процессе эксплуатации не выделяются вредные для здоровья компоненты;

При изготовлении газосиликатной смеси не используются токсичные ингредиенты и в процессе эксплуатации не выделяются вредные для здоровья компоненты; - паропроницаемость. Через находящиеся внутри газосиликатного массива воздушные ячейки происходит воздухообмен, создающий благоприятный микроклимат внутри строения;

- морозостойкость. Газосиликатные блоки сохраняют структуру массива и эксплуатационные характеристики, выдерживая более двухсот циклов продолжительного замораживания с последующим оттаиванием;

- теплоаккумулирующие свойства. Газосиликатные блоки – энергосберегающий материал, который способен накапливать тепловую энергию и постепенно отдавать ее для повышения температуры помещения.

Область применения зависит от плотности материала

Несмотря на множество достоинств, газосиликатные блоки имеют слабые стороны. Главные недостатки материала:

[adsense2]

- повышенная гигроскопичность. Пористые газосиликатные блоки через незащищенную поверхность постепенно поглощают влагу, что разрушает структуру и снижает прочность;

- необходимость использования специального крепежа для фиксации навесной мебели и оборудования.

Стандартные крепежные элементы не обеспечивают надежной фиксации из-за ячеистой структуры блоков;

Стандартные крепежные элементы не обеспечивают надежной фиксации из-за ячеистой структуры блоков; - недостаточно высокая механическая прочность. Блочный материал крошится под нагрузкой, поэтому требует аккуратного обращения при транспортировке и кладке;

- образование плесени и развитие грибковых колоний внутри и на поверхности блоков. Из-за повышенного влагопоглощения создаются благоприятные условия для роста микроорганизмов;

- увеличенная величина усадки. В реальных условиях эксплуатации под воздействием нагрузок блоки постепенно усаживаются, что вызывает через некоторое время образование трещин;

- пониженная адгезия с песчано-цементными штукатурками. Необходимо использовать специальные отделочные составы для оштукатуривания газосиликата.

Несмотря на имеющиеся недостатки, газосиликатные блоки активно используются для сооружения капитальных стен в области малоэтажного строительства, а также для возведения теплоизолированных стен многоэтажных строений и для теплоизоляции различных конструкций. Профессиональные строители и частные застройщики отдают предпочтение газосиликатным блокам благодаря весомым преимуществам материала.

Профессиональные строители и частные застройщики отдают предпочтение газосиликатным блокам благодаря весомым преимуществам материала.

Газосиликатный блок D500 – характеристики стройматериала

[adsense3]

Конструкционно-теплоизоляционный блок марки D500 используется для различных целей:

- сооружения коробок малоэтажных строений;

- обустройства межкомнатных перегородок;

- усиления дверных и оконных проемов.

Газосиликатные блоки обеспечивают хорошую теплоизоляцию помещения

Приняв решение приобрести блочный силикат с маркировкой D500, следует детально ознакомиться с эксплуатационными свойствами популярного строительного материала. Остановимся на главных характеристиках.

Прочностные свойства

[adsense4]

Класс прочности материала на сжатие изменяется в зависимости от метода изготовления блоков:

- газосиликат марки D500, полученный автоклавный методом, характеризуется показателем прочности B2,5-B3;

- класс прочности на сжатие для аналогичных блоков, произведенных по неавтоклавной технологии, составляет B1,5.

Прочность блоков D500 достигает 4 МПа, что является недостаточно высоким показателем. Для предотвращения растрескивания газосиликатного материала выполняется усиление кладки сеткой или арматурой. Относительно невысокий запас прочности позволяет использовать блочный стройматериал в сфере малоэтажного строительства. При возведении многоэтажных зданий газосиликатные блоки применяются совместно с кирпичом для теплоизоляции возводимых стен.

Удельный вес

[adsense5]

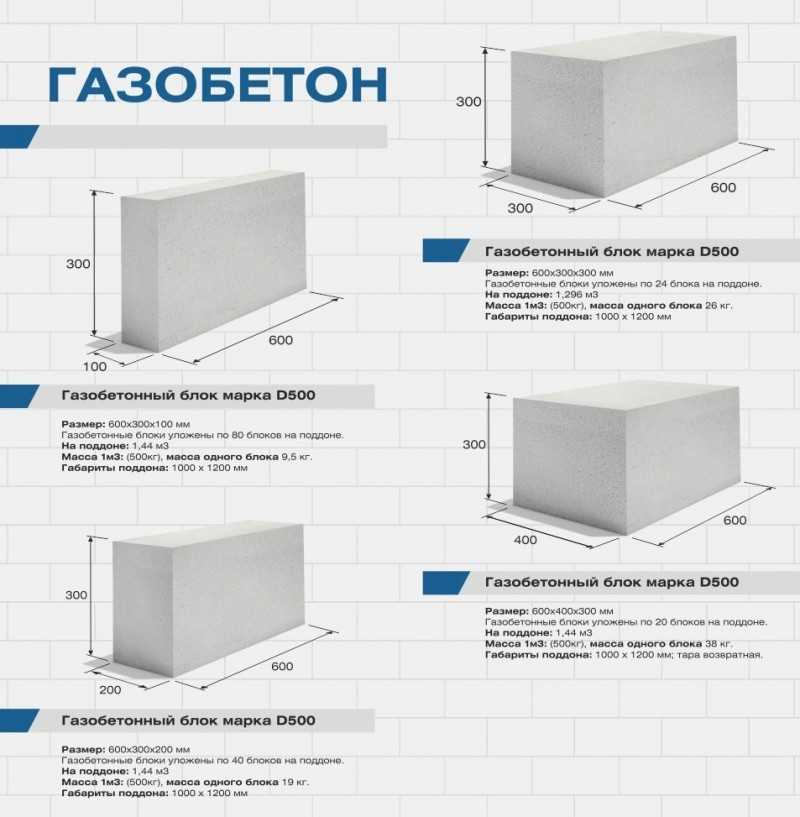

Плотность газосиликатных блоков – важный эксплуатационный показатель, характеризующий пористость блочного массива. Плотность обозначается маркировкой в виде латинской буквы D и цифрового индекса. Цифра в маркировке характеризует массу одного кубометра газосиликата. Так, один кубический метр газосиликата с маркировкой D500 весит 500 кг. Зная маркировку изделий по плотности, размеры блоков и их количество, несложно рассчитать нагрузку на фундаментную основу.

Газосиликатные блоки — экологичный материал

Теплопроводные характеристики

[adsense6]

Теплопроводность газосиликатных блоков – это способность передавать тепловую энергию. Значение показателя характеризует коэффициент теплопроводности газосиликатных блоков.

Значение показателя характеризует коэффициент теплопроводности газосиликатных блоков.

Величина коэффициента изменяется в зависимости от концентрации влаги в материале:

- коэффициент теплопроводности сухого газосиликатного материала марки D500 составляет 0,12 Вт/м⁰С;

- при увеличении влажности до 5% теплопроводность блоков D500 увеличивается до 0,47 Вт/м⁰С.

В строениях, построенных из газосиликатных блоков, благодаря пониженной теплопроводности материала, круглогодично поддерживается благоприятный микроклимат.

Морозоустойчивость

[adsense7]

Способность газосиликатных блоков воспринимать температурные перепады, связанные с глубоким замораживанием и оттаиванием, характеризует маркировка. Показатель морозоустойчивости для изделий D500 составляет F50. По сравнению с другими видами композитного бетона это достаточно неплохой показатель. На морозостойкость влияет концентрация влаги в блоках. С уменьшением влажности материала морозоустойчивость блоков возрастает.

Срок эксплуатации

Газосиликат отличается продолжительным периодом использования. Структура газосиликатного массива сохраняет целостность на протяжении более полувека. Изготовители блоков гарантируют срок службы изделий в течение 60-80 лет при условии защиты блоков от впитывания влаги. Оштукатуривание материала позволяет продлить срок службы.

Пожарная безопасность

[adsense8]

Газосиликатные блоки – пожаробезопасный стройматериал с огнестойкостью до 400 ⁰С. Испытания подтверждают, что покрытая штукатуркой газосиликатная стена способна выдержать воздействие открытого огня на протяжении трех-четырех часов. Блоки подходят для сооружения пожароустойчивых стен, перегородок и дымоходов.

Заключение

Блочный газосиликат – проверенный материал для строительства малоэтажных зданий. Характеристики блоков позволяют обеспечивать устойчивость возводимых строений и поддерживать внутри зданий комфортный микроклимат.

Как вам статья?

Что такое U-образные газосиликатные блоки и какими характеристиками они обладают

Одним из важнейших элементов конструкции стены из газосиликатных блоков являются перемычки над дверными и оконными проемами. Они могут быть разных видов и иметь различные конструкции.

Для дома из газобетона лучше всего использовать перемычки из этого же материала. Тогда стена будет однородной по всем прочностным и теплофизическим показателям. Для проемов шириной до 2,5 м выпускаются специальные монолитные готовые перемычки.

Однако они достаточно дороги. А если ширина проема превышает 2,5 м, их длины не хватит для организации качественного перекрытия. Поэтому для удешевления строительства и перекрытия широких проемов применяют специальные U-образные блоки.

Материал. Блоки изготовлены из газосиликата. Это вид легкого ячеистого бетона, который в целом называют газобетоном. Его пористая структура обеспечивает малый вес и низкую теплопроводность.

Напомним, что надо различать газосиликат и собственно газобетон. Первый содержит больше извести и обязательно проходит автоклавное твердение. В газобетоне больше цемента, такие блоки сушат не в автоклаве, а просто на воздухе. Газосиликатные блоки прочнее неавтоклавных, в них меньше влаги, они почти не дают усадки. Внешне их отличает более светлый, почти белый цвет.

Размеры и форма. U-блоки имеют те же размеры, что и стеновые. Поэтому сборные перемычки из таких блоков отлично вписываются в общую кладку стены. Стандартная длина блоков — 600 или 625 мм, встречается также длина 500 мм. При необходимости блоки легко режутся под нужный размер. По толщине блоки имеют широкий выбор значений — от 200 до 500 мм. Это облегчает устройство перемычек в любых несущих и ненесущих стенах и перегородках.

По форме такой блок больше всего похож на лоток. Собственно, он им и является. Главная особенность U-образного блока — наличие широкой продольной полости, куда при устройстве перемычки укладываются утеплитель, арматурная сетка и заливается бетон.

Прочность и плотность. К перемычкам над проемами предъявляются очень высокие требования по прочности. Они должны выдерживать нагрузку от вышележащих рядов кладки и предохранять от деформации расположенные ниже оконные рамы или дверные проемы. Поэтому U-блоки имеют показатели прочности не менее В 2,5 (обычно — В 3,5) и плотность Д500 и Д600.

Морозостойкость. Показатель достигает значения F100. Это соответствует показателю качественных стеновых блоков заводского изготовления, ведь U-образные блоки являются полноценным элементом общей конструкции кладки.

Теплопроводность. Этот параметр также находится на уровне высококачественных стеновых газосиликатных блоков марок Д500 и Д600 заводского изготовления. Он составляет у разных производителей от 0,072 до 0,12 Вт/(м·°С).

Он составляет у разных производителей от 0,072 до 0,12 Вт/(м·°С).

Подчеркнем, что по всем механическим и теплофизическим свойствам U-образные блоки полностью идентичны стеновым. Это важно, поскольку так обеспечивается однородность конструкции стены. Данные блоки производятся на том же оборудовании, что и стеновые. Поэтому они имеют такие же точные линейные размеры и минимальную усадку. Все это облегчает и упрощает технологию устройства проемов в газосиликатной кладке.

Главное преимущество U-образных блоков перед готовыми перемычками — низкая цена и возможность перекрытия более широких или нестандартных проемов. Недостаток таких блоков — необходимость армирования (устройства внутреннего металлического жесткого каркаса), а также проведения «мокрых» работ по приготовлению и заливке бетонного раствора. Это увеличивает сроки проведения строительных работ. Поэтому при возведении дома из газосиликата нужно тщательно взвесить и просчитать все возможные варианты устройства перемычек.

Читайте статьи по теме: характеристики газосиликатных блоков, производители газосиликата.

Характеристики полого сжатого земляного блока, стабилизированного с использованием цемента, извести и силиката натрия

Гражданское и экологическое строительство

- Сведения о журнале

- Формат

- Журнал

- eISSN

- 2199-6512

- Первая публикация

- 30 мая 2014 г.

- Период публикации

- 2 раза в год

- Языки

- Английский

[1] СИТТОН, Д.Д. — ЗЕЙНАЛИ, Ю. — СТОР Y, BA: Быстрая классификация почв с использованием искусственных нейронных сетей для использования в строительство блоков из прессованного грунта. Строительство и строительные материалы, Vol. 138, 2017, стр. 214-221.10.1016/j.conbuildmat.2017.02.006Поиск в Google Scholar

[2] MASUKA, S. — GWENZI, W. — RUKUNI, T.: Разработка, инженерные свойства и потенциальное применение необожженных земляных кирпичей, армированных угольной летучей золой, известью и древесными заполнителями. Журнал строительной техники, Vol. 18, 2018, стр. 312-320.10.1016/j.jobe.2018.03.010Поиск в Google Scholar

Журнал строительной техники, Vol. 18, 2018, стр. 312-320.10.1016/j.jobe.2018.03.010Поиск в Google Scholar

[3] FOUAD, WA: Расширенное исследование механических свойств различных типов спрессованных земляных блоков. Докторская диссертация, Университет Кастилии-Ла-Манча, Сьюдад-Реаль, 2013 г. Поиск в Google Scholar

[4] GUETTALA, A. — HOUARI, H. — MEZGHICHE, B. — CHEBILI, R.: Прочность земляных блоков, стабилизированных известью. Курьер дю Савуар, Vol. 2, вып. 1, 2002, стр. 61-66. Поиск в Google Scholar

[5] МОРЕЛЬ, Дж. К. — ПКЛА, А. А.: Модель для измерения прочности на сжатие сжатых земляных блоков с испытанием на изгиб в 3 точках. Строительство и строительные материалы, Vol. 16, вып. 5, 2002, стр. 303-310.10.1016/S0950-0618(02)00023-5Поиск в Google Scholar

[6] JAYASINGHE, C. — KAMALADASA, N.: Характеристики прочности на сжатие цементно-стабилизированных стен из утрамбованного грунта. Строительство и строительные материалы, Vol. 21, вып. 11, 2007, стр. 1971-1976. 10.1016/j.conbuildmat.2006.05.049Search in Google Scholar

10.1016/j.conbuildmat.2006.05.049Search in Google Scholar

[7] БОГАС, Дж. А. — СИЛЬВА, М. — ГЛОРИЯ ГОМЕС, М.: Нестабилизированные и стабилизированные сжатые земляные блоки с частичным включением переработанных заполнителей. Международный журнал архитектурного наследия, Vol. 13, вып. 4, 2019, стр. 569-584.10.1080/15583058.2018.1442891search в Google Scholar

[8] Arsène, M. I. L. — Frédéric, C. — Натали, ф. порфировые агрегаты. Журнал строительной техники, Vol. 29, 2020, 101155.10.1016/j.jobe.2019.101155Поиск в Google Scholar

[9] ТЕМГА, Ж. П. — МАДИ, А. Б. — ДЖАКБА, С. Б. — ЗАМЭ, П. З. О. — АНГЕ, М. А. — МАШЕ, Ж. Р. -БИТОМ, Л. Д.: Лайм – и песок – стабилизация глинистых материалов долины Логоне (бассейн озера Чад) для их использования в качестве строительных материалов. Журнал строительной техники, Vol. 19, 2018, с. — AZILINON, D.: Термомеханическая характеристика строительного материала на основе Typha Australis. Журнал строительной техники, Vol. 9, 2017, стр. 142-146. 10.1016/j.jobe.2016.12.007Search in Google Scholar

10.1016/j.jobe.2016.12.007Search in Google Scholar

[11] MOREL, JC — PKLA, A. — WALKER, P.: Испытание на прочность при сжатии блоков из сжатого грунта. Строительство и строительные материалы, Vol. 21, вып. 2, 2007, стр. 303-309.10.1016/j.conbuildmat.2005.08.021Поиск в Google Scholar

[12] ТУРЕ, П. М. — САМБУ, В. — ФАЙЕ, М. — ТИАМ, А. — АДЖ, М. — AZILINON, D.: Механические и гидротермические свойства кирпичей из спрессованного стабилизированного грунта (CSEB). Журнал строительной техники, Vol. 13, 2017, стр. 266-271.10.1016/j.jobe.2017.08.012Поиск в Google Scholar

[13] БАХАРЕВ, Т. — САНДЖАЯН, Дж. Г. — ЧЕНГ, Ю. Б.: Щелочная активация австралийских шлаковых цементов. Исследования цемента и бетона, Vol. 29, вып. 1, 1999, pp. 113-120.10.1016/S0008-8846(98)00170-7Search in Google Scholar

[14] JAWED, I., — SKALNY, J.: Щелочи в цементе: обзор: II. Влияние щелочей на гидратацию и характеристики портландцемента. Исследование цемента и бетона, Vol. 8, вып. 1, 1978. стр. 37-51.10.1016/0008-8846(78)

стр. 37-51.10.1016/0008-8846(78)

-XПоиск в Google Scholar

[15] ASTM, Стандартный метод испытаний для гранулометрического анализа почв, D 422-07, Разработан исторический стандарт Подкомитет: D18.03 2007. Поиск в Google Scholar

[16] ASTM, Стандартные методы испытаний предела текучести, предела пластичности и индекса пластичности почв, D4318-10, исторический стандарт, разработанный подкомитетом: C18.03 Book of Standards Volume: 04.08, 2010. Поиск в Google Scholar

[17] ASTM, Американское общество испытаний и материалов, глава о цементе [2.56], ASTM, Американское общество испытаний и материалов, глава о извести [3.42], Книга материалов/ [4.78] Поиск в Google Scholar

[18] ASTM, Американское общество испытаний и материалов, глава извести [3.42], Сборник материалов [4.78]. Поиск в Google Scholar

[19] WALKER, P.: Спецификации для стабилизированных прессованных земляных блоков. Masonry International, Vol. 10, вып. 1, 1996. стр. 1-6. Поиск в Google Scholar

[20] MIDDLETON. Г.Ф. – ШНАЙДЕР. LM: Бюллетень 5. Строительство земляных стен, Австралия, Национальный центр строительных технологий, 1987. Поиск в Google Scholar

Г.Ф. – ШНАЙДЕР. LM: Бюллетень 5. Строительство земляных стен, Австралия, Национальный центр строительных технологий, 1987. Поиск в Google Scholar

[21] RUIZ, G. — ZHANG, X. — EDRIS, W. F. — CAÑAS, I. — GARIJO, L .: Комплексное исследование механических свойств спрессованных земляных блоков. Строительство и строительные материалы, Vol. 176, 2018, стр. 566-572.10.1016/j.conbuildmat.2018.05.077Поиск в Google Scholar

[22] ВЕНКАТАРАМА РЕДДИ, Б.В. — ДЖАГАДИШ, К.С.: Полевая оценка прессованных грунтоцементных блоков. Материалы 4-го международного семинара по строительной кладке для развивающихся стран, Мадрас, 1990, стр. 168-75. Поиск в Google Scholar

[23] Бюллетень с. Строительство земляной стены. Национальный центр строительных технологий, четвертое издание. Австралия, 1987 г. Поиск в Google Scholar

[24] UNE 41410, Bloques de tierra comprimida para muros y tabiques. Deniciones, especicaciones у методос де ensayo. Технический отчет, AENOR, Мадрид, 2008 г. Поиск в Google Scholar

[25] CRATerre-EAG, CDI, Блоки из спрессованного грунта: Стандарты. Серия технологий № 11. Брюссель: CDI, 1998. Поиск в Google Scholar

Серия технологий № 11. Брюссель: CDI, 1998. Поиск в Google Scholar

[26] AFNOR. XP P13-901, Блоки из прессованного грунта для стен и перегородок: определения – Спецификации – Методы испытаний – Условия приемки поставки. Saint-Denis La Plaine Cedex: AFNOR, 2001. Поиск в Google Scholar

[27] Hogentogler, CA; Терзаги, К.: Взаимосвязь нагрузки, дороги и земляного полотна. Дороги общего пользования: 37–64, май 1929 г..Поиск в Google Scholar

[28] BIS IS 1725, Спецификация блоков на основе грунта, используемых в общем строительстве зданий, Бюро индийских стандартов, Нью-Дели, Индия, 1982, стр. 8. Поиск в Google Scholar

[29] ДЖЕЙМС, Дж. — САРАСВАТИ, Р.: Характеристики латеритных почвенных блоков, стабилизированных летучей золой и известью, подвергающихся чередующимся циклам увлажнения и сушки. Гражданская и экологическая инженерия, 2020. 1 (до печати). 10.2478/cee-2020-0004Search in Google Scholar

[30] ГЕРЕМЮ, А. — МАМУЙЕ, Ю.: Улучшение свойств глинистого грунта с помощью латерита грунт для производства кирпича. Гражданская и экологическая инженерия, Vol. 15, вып. 2, 2019, pp. 134-141.10.2478/cee-2019-0017Search in Google Scholar

Гражданская и экологическая инженерия, Vol. 15, вып. 2, 2019, pp. 134-141.10.2478/cee-2019-0017Search in Google Scholar

[31] MOAYEDI, H. — HUAT, B.B. — MOAYEDI, F. — ASADI, A. — PARSAIE, A.: Влияние силиката натрия на безусловную прочность на сжатие мягких глин. Электронный журнал геотехнической инженерии, Vol. 16, 2011, стр. 289-295. Поиск в Google Scholar

Твердые тела, жидкости и газы — Теплопроводность

Engineering ToolBox — Ресурсы, инструменты и базовая информация для проектирования и проектирования технических приложений!

Коэффициенты теплопроводности для изоляционных материалов, алюминия, асфальта, латуни, меди, стали, газов и др.

Рекламные ссылки

Теплопроводность — это свойство материала, описывающее способность проводить тепло. Теплопроводность может быть определена как

«количество тепла, переданное через единицу толщины материала — в направлении, нормальном к поверхности единицы площади — из-за единичного градиента температуры в стационарных условиях»

Единицами теплопроводности являются [Вт/(м·К)] в системе СИ и [БТЕ/(ч·фут °F)] в британской системе.

См. также изменения теплопроводности в зависимости от температуры и давления , для воздуха, аммиака, углекислого газа и воды

Теплопроводность обычных материалов и продуктов:

| Теплопроводность — 9012 5 к — Вт/(м·К) | ||||||

|---|---|---|---|---|---|---|

| Материал/вещество | Температура | |||||

| 25 o C (77 o F) | 125 o C (257 o F) | 225 o C (437 или F) | ||||

| Ацетали | 0,23 | 90 183 | ||||

| Ацетон | 0,16 | |||||

| Ацетилен (газ) | 0,018 | |||||

| Акрил | 0,2 | |||||

| Воздух, атмосфера (газ) | 0,0333 | 0,0398 | ||||

| Воздух, высота 10000 м | 0,020 | 901 33 A люмина | 36 | 26 | ||

| Алюминий | ||||||

| Алюминий Латунь | 121 | 90 133 | ||||

| Оксид алюминия | 30 | |||||

| Аммиак (газ) | 0,0249 | 0,0369 | ||||

| Сурьма | 18,5 | |||||

| Яблоко (85,6% влажности) | 0,39 | 901 83 | ||||

| Аргон (газ) | 0,016 | |||||

| Плита асбоцементная 1) | 0,744 | |||||

| Листы асбоцементные 1) | 0,166 | |||||

| Асбестоцемент 1) | 2,07 | |||||

| Асбест, насыпной 1) | 0,15 | |||||

| Асбестовая плита 1) | 0,14 | |||||

| Асфальт | 0,75 | |||||

| Пробковое дерево | 0,048 | |||||

| Битум | 0,17 | 9013 3 | ||||

| Битум /войлочные слои | 0,5 | |||||

| Говядина нежирная (влажность 78,9 %) | 0,43 — 0,48 | |||||

| Бензол | 0,16 | |||||

| Бериллий | ||||||

| Висмут 9018 0 | 8. 1 1 | |||||

| Битум | 0,17 | |||||

| Доменный газ (газ) | 0,02 | |||||

| Накипь | 1,2–3,5 | |||||

| Бор | 25 | 9 0183 | ||||

| Латунь | ||||||

| Блок | 0,10 — 0,20 | |||||

| 1,31 | ||||||

| Кирпич огнеупорный | 0,47 | |||||

| Кирпич теплоизоляционный | 0,15 | |||||

| Кирпичная кладка обычная (строительный кирпич) | 0,6 -1,0 | |||||

| Кирпич работа, плотная | 1,6 | |||||

| Бром (газ) | 0,004 | |||||

| Бронза | ||||||

| Руда бурая железная | 0,58 | |||||

| Масло сливочное (влажность 15%) | 0,20 | |||||

| Кадмий | ||||||

| Силикат кальция | 0,05 | |||||

| Углерод | 1,7 | |||||

| Углекислый газ (газ) | 0,0146 | |||||

| Оксид углерода | 0,0232 | |||||

| Чугун | ||||||

| Целлюлоза, хлопок , древесная масса и регенерированная | 0,23 | |||||

Ацетат целлюлозы формованный, листовой | 0,17 — 0,33 | |||||

| Нитрат целлюлозы, целлулоид | 0,12 — 0,21 | |||||

| Цемент, портландцемент | 0,29 | |||||

| Цемент, раствор | 1,73 | |||||

| Керамические материалы | ||||||

| Мел | 0,09 | |||||

| Древесный уголь | 0,084 | |||||

| Хлорированный полиэфир | 0,13 | |||||

| Хлор (газ) | 0,0081 | 9 0183 | ||||

| Хромоникелевая сталь | 16,3 | |||||

| Хром | ||||||

| Окись хрома | 0,42 | |||||

| Глина от сухой до влажной | 0,15 — 1,8 | |||||

| Глина насыщенная | 0,6 — 2,5 | |||||

| Уголь | 0,2 9 0180 | |||||

| Кобальт | ||||||

| Треска (влажность 83%) | 0,54 | |||||

| Кокс | 0,184 | |||||

| Бетон, легкий | 0,1 — 0,3 | 901 83 | ||||

| Бетон средний | 0,4–0,7 | |||||

| Бетон плотный | 1,0–1,8 | Бетон, камень | 1,7 | |||

| Константан | 23,3 | |||||

| Медь | ||||||

| Кориан (керамический) | 1,06 | |||||

| Кор к доска | 0,043 | |||||

| Пробка регранулированная | 0,044 | |||||

| Пробка | 0,07 | |||||

| Хлопок | 0,04 | |||||

| Вата | 0,029 | |||||

| Углеродистая сталь | ||||||

| Изоляция из ваты | 0,029 | |||||

| Мельхиор 30% | 30 | |||||

| Алмаз | 1000 | |||||

| Диатомит (Sil- o-cel) | 0,06 | |||||

| Диатомит | 0,12 | |||||

| Дюралий | ||||||

| Земля сухая | 1,5 | |||||

| Эбонит 90 180 | 0,17 | |||||

| Эмери | 11,6 | |||||

| Моторное масло | 0,15 | |||||

| Этан (газ) | 0,018 | |||||

| Эфир | 0,14 | Этилен (газ) | 0,017 | |||

| Эпоксидная смола | 0,35 | |||||

| Этиленгликоль 90 180 | 0,25 | |||||

| Перья | 0,034 | |||||

| Войлочная изоляция | 0,04 901 80 | |||||

| Стекловолокно | 0,04 | |||||

| Изоляционная плита из волокна | 0,048 | |||||

| ДВП | 0,2 | |||||

| Шамотный кирпич 500 o C | 1,4 | |||||

| Фтор (газ) | 0,0254 | |||||

| Пеностекло | 0,045 | |||||

| Дихлордифторметан R-12 (газ) | 0,007 | |||||

| 0,09 | ||||||

| Бензин | 0,15 | |||||

| 1,05 | ||||||

| Стекло, Жемчуг, сухое | 0,18 | |||||

| Стекло, Жемчуг, насыщенное 901 80 | 0,76 | |||||

| Стекло, окно | 0,96 | |||||

| Стекло, шерсть Изоляция | 0,04 | |||||

| Глицерин | 0,28 | |||||

| Золото | ||||||

| Гранит | 1,7 — 4,0 | |||||

| Графит | 168 | 90 183 | ||||

| Гравий | 0,7 | |||||

| Земля или почва, очень влажная зона | 1,4 | |||||

| Земля или почва, влажная зона | 1,0 | |||||

| Земля или почва, сухая зона | 0,5 | |||||

| Земля или почва, очень сухая местность | 0,33 | |||||

| Гипсокартон | 0,17 | 9013 3 | ||||

| Войлок | 0,05 | |||||

| ДВП высокой плотности | 0,15 | |||||

Твердые породы (дуб, клен. ..) ..) | 0,16 | |||||

| Hastelloy C | 12 | 9 0183 | ||||

| Гелий (газ) | 0,142 | |||||

| Мед (влажность 12,6 %) | 0,5 | 9 0133 | ||||

| Соляная кислота (газ) | 0,013 | |||||

| Водород (газ) | 0,168 | |||||

| Сероводород (газ) | 0,013 | |||||

| Лед (0 9 0144 или С, 32 или Ж) | 2,18 | |||||

| Инконель | 15 | |||||

| Чугун | 47 — 58 | |||||

| Изоляционные материалы | 0,035 — 0,16 | |||||

| Йод | 0,44 | 9 0183 | ||||

| Иридий | 147 | |||||

| Железо | ||||||

| Оксид железа | ||||||

| Капоковая изоляция | 0,034 | |||||

| Керосин | 0,15 90 180 | |||||

| Криптон (газ) | 0,0088 | |||||

| Свинец | 90 133 | |||||

| Кожа , сухой | 0,14 | |||||

| Известняк | 1,26 — 1,33 | |||||

| Литий | ||||||

| Магнезиальная изоляция (85%) | 0,07 | |||||

| Магнезит | 4,15 | |||||

| Магний | ||||||

| Магниевый сплав | 70 — 145 9 0180 | |||||

| Мрамор | 2,08 — 2,94 | |||||

| Ртуть жидкая | 901 33 | |||||

| Метан (газ) | 0,030 | |||||

| Метанол | 0,21 | |||||

| 0,71 | ||||||

| Молоко | 0,53 | |||||

| Изоляционные материалы из минеральной ваты, одеяла из шерсти Монель | ||||||

| Неон (газ) | 0,046 | |||||

| Неопрен | 0,05 | |||||

| Никель | ||||||

| Оксид азота (газ) | 0,0238 | |||||

| Азот (газ) | 0,024 | |||||

| Закись азота (газ) | 0,0151 | Нейлон 6, Нейлон 6/6 | 0,25 | |||

| Масло машинное смазочное SAE 50 | 0,15 | |||||

| Оливковое масло 90 180 | 0,17 | |||||

| Кислород (газ) | 0,024 | |||||

| Палладий | 70,9 | |||||

| Бумага | 0,05 | |||||

| Парафин | 0,2 5 | |||||

| Торф | 0,08 | |||||

| Перлит, атмосферное давление | 0,031 | |||||

| Перлит вакуумный | 0,00137 | |||||

| Фенольные литые смолы | 0,1 5 | |||||

| Фенолоформальдегидные формовочные смеси | 0,13 — 0,25 | |||||

| Фосфорбронза | 110 | |||||

| Пинчбек | 159 | |||||

| Шаг | 0,13 | |||||

| Каменный уголь | 0,24 | |||||

| Гипс светлый | 0,2 | |||||

| Штукатурка, металлическая решетка | 0,47 | |||||

| Штукатурка, песок | 0,71 | |||||

| Гипс, деревянная рейка | 0,28 | |||||

| Пластилин | 0,65 — 0,8 | |||||

| 0,03 | ||||||

| Платина | ||||||

| Плутоний | ||||||

| Фанера | 0,13 | |||||

| Поликарбонат 9018 0 | 0,19 | |||||

| Полиэстер | 0,05 | |||||

| Полиэтилен низкой плотности, PEL | 0 . 33 33 | |||||

| Полиэтилен высокой плотности, PEH | 0,42 — 0,51 | |||||

| Полиизопрен натуральный каучук | 0,13 | |||||

| Твердый полиизопреновый каучук | 0,16 | |||||

| Полиметилметакрилат | 0,17 — 0,25 | |||||

| Полипропилен, ПП | 0,1 — 0,22 | |||||

| Полистирол вспененный | 0,03 | |||||

| Полистирол | 0,043 | |||||

| Полиуретан пена | 0,03 | |||||

| фарфор | 1,5 | |||||

| калий | 1 | |||||

| Картофель сырой | 0,55 | |||||

| Пропан (газ) | 0. 015 | |||||

| Политетрафторэтилен (ПТФЭ) | 0,25 | |||||

| Поливинилхлорид, ПВХ | 0,19 | |||||

| Стекло пирекс | 1,005 | |||||

| Кварц | 3 | |||||

| Радон (газ) | 0,0033 | |||||

| Красный металл | ||||||

| Рений | ||||||

| Родий | ||||||

| Камень твердый | 2 — 7 | |||||

| Порода пористая вулканическая (туф) | 0,5 — 2,5 | |||||

| Изоляция из минеральной ваты | 0,045 | |||||

| Канифоль | 0,32 | |||||

| Каучук пористый | ||||||

| Каучук натуральный | 0,13 | |||||

| Рубидий | 9 0183 | |||||

| Лосось (влажность 73%) | 0,50 | |||||

| Песок, сухой | 0,15 — 0,25 | |||||

| Sand, moist | 0. 25 — 2 25 — 2 | |||||

| Sand, saturated | 2 — 4 | |||||

| Sandstone | 1.7 | |||||

| Sawdust | 0.08 | |||||

| Селен | ||||||

| Овечья шерсть | 0,039 | Кремнеземный аэрогель | 0,02 | |||

| Силиконовая литая смола | 0,15 — 0,32 | Карбид кремния | 120 | |||

| Силиконовое масло | 0,1 | |||||

| Шлаковая вата | 0,042 | |||||

| Шифер | 2,01 | 901 83 | ||||

| Снег (температура < 0 o C) | 0,05 — 0,25 | |||||

| Натрий | 901 83 | |||||

Хвойные породы (ель, сосна. .) .) | 0,12 | |||||

| Почва , глина | 1,1 | |||||

| Почва с органическим веществом | 0,15 — 2 | |||||

| Грунт насыщенный | 0,6 — 4 | |||||

Припой 50-50 | 50 | |||||

Сажа 9001 9 | 0,07 | |||||

Пар, насыщенный | 0,0184 | |||||

| 0,0188 | ||||||

| Стеатит | 2 | |||||

| Сталь, углерод | ||||||

| Сталь, нержавеющая сталь | ||||||

| Изоляция из соломенных плит, прессованная | 0,09 | 9013 3 | ||||

| Пенополистирол | 0,033 | |||||

| Диоксид серы (газ) | 0,0086 | |||||

| Сера кристаллическая | 0,2 | |||||

| Сахара | 0,087 — 0,22 | 9 0133 | ||||

| Тантал | ||||||

| Смола | 0,19 | |||||

| Теллур | ||||||

| Торий | ||||||

| Древесина, ольха | 0,17 | 9 0183 | ||||

| Лес, ясень | 0,16 | |||||

| Лес, береза | 0,14 | |||||

| Лес, лиственница | 0,12 | |||||

| Клен | 0,16 | |||||

| Дуб | ||||||

| Древесина, сосна | 0,14 | |||||

| Древесина, рябина | 0,19 | |||||

| Древесина, бук красный | 0,14 | |||||

| Древесина, сосна красная | 0,1 5 | |||||

| Древесина, белая сосна | 0,15 | |||||

| Древесина, орех | 0,15 | |||||

| Олово | ||||||

| Титан | ||||||

| Вольфрам | ||||||

| Уран | ||||||

| Пенополиуретан | 0,021 | 901 80 | ||||

| Вакуум | 0 | |||||

| Гранулы вермикулита | 0,065 9 0180 | |||||

| Виниловый эфир | 0,25 | |||||

| Вода | 0. 606 606 | |||||

| Вода, пар (пар) | 0,0267 | 0,0359 | ||||

| Мука пшеничная | 0,45 | |||||

| Белый металл | 35 — 70 | |||||

| Древесина поперек волокон, белая сосна | 0,12 | 9018 3 | ||||

| Древесина поперек волокон, бальза | 0,055 | |||||

| Древесина поперек зерно, желтая сосна, древесина | 0,147 | |||||

| Древесина, дуб | 0,17 | |||||

| Шерсть, войлок | 0,07 | |||||

| Древесная шерсть, плита | 0,1 — 0,15 | |||||

| Ксенон (газ) | 0,0051 | |||||

| Цинк | ||||||

1) Асбест вреден для здоровья человека, когда крошечные абразивные волокна вдыхаются в легкие, где они могут повредить легочную ткань. Это, по-видимому, усугубляется курением сигарет, и в результате возникают такие заболевания, как мезотелиома и рак легких.

Это, по-видимому, усугубляется курением сигарет, и в результате возникают такие заболевания, как мезотелиома и рак легких.

- 1 Вт/(м К) = 1 Вт/(м o Кл) = 0,85984 ккал/(ч м o Кл) = 0,5779 БТЕ/(фут ч o F) = 0,048 БТЕ/( in h o F) = 6,935 (Btu in)/(ft²·h °F)

- Теплопроводность – конвертер единиц измерения

- Что такое кондуктивная теплопередача?

Пример. Кондуктивная теплопередача через алюминиевый котел по сравнению с котлом из нержавеющей стали

Кондуктивный перенос тепла через стенку котелка можно рассчитать как

q = (k/s) A dT (1)

или альтернативно 90 019

q / A = (к / с) dT

где

q = тепло теплопередача (Вт, БТЕ/ч)

A = площадь поверхности (м 2 , фут 2 )

q / A = теплопередача на единицу площади (Вт/м 2 90 145 , БТЕ/ (высота фут 2 ))

k = теплопроводность (Вт/мК, БТЕ/(час·фут·°F) )

dT = t 1 — t 2 = разность температур ( o С, или Ф

Калькулятор кондуктивной теплопередачи БТЕ/(час фут °F) )

s = толщина стены (м, фут)

A = площадь поверхности (м 2 , футы 2 )

dT = t 1 — t 2 = разность температур ( o 901 45 C, или F)

Примечание ! — что общая теплопередача через поверхность определяется » общим коэффициентом теплопередачи » — который помимо кондуктивной теплопередачи — зависит от

- коэффициентов конвективной теплопередачи на внутренней и внешней поверхностях

- Коэффициенты лучистой теплопередачи на внутренней и внешней поверхностях

- Калькулятор общей теплопередачи

Кондуктивная теплопередача через алюминиевую стенку котла толщиной 2 мм — разница температур 80

o C

Теплопроводность для алюминия 215 Вт/(м·К) (из таблицы выше). Кондуктивную теплопередачу на единицу площади можно рассчитать как

Кондуктивную теплопередачу на единицу площади можно рассчитать как

q / A = [(215 Вт/(м·К)) / (2 10 -3 м)] (80 o C)

= 8600000 (Вт/м 2 )

= 8600 (кВт/м 2 )

Кондуктивная теплопередача через стенку емкости из нержавеющей стали толщиной 2 мм — разница температур 80

o C

Теплопроводность для нержавеющей стали составляет 17 Вт/(м·К) (из таблицы выше). Кондуктивную теплопередачу на единицу площади можно рассчитать как

q / A = [(17 Вт/(м · K)) / (2 10 -3 м) ] (80 o C)

= 680000 (Вт/м 2 )

= 680 (кВт/м 2 )

Рекламные ссылки

Похожие темы 90 100

Изоляция

Теплопередача и потери тепла зданиями и техническими приложениями – коэффициенты теплопередачи и методы изоляции для снижения потребления энергии.

Свойства материалов

Материальные свойства газов, жидкостей и твердых тел — плотность, удельная теплоемкость, вязкость и многое другое.

Термодинамика

Работа, тепловые и энергетические системы.

Связанные документы

Алюминиевые сплавы – механические свойства

Механические свойства алюминиевых сплавов – предел прочности при растяжении, предел текучести и другие.

Плотность кирпича

Плотность обычных видов кирпича.

Бутан — теплопроводность в зависимости от температуры и давления

Онлайн-калькуляторы, рисунки и таблицы, показывающие теплопроводность жидкого и газообразного бутана, C 4 H 10 , при различных температуре и давлении, СИ и имперские единицы.

Изоляция из силиката кальция

Теплопроводность изоляции из силиката кальция – температура и значения k.

Углекислый газ – число Прандтля в зависимости от температуры и давления

Рисунки и таблица с изменениями числа Прандтля для углекислого газа при изменении температуры и давления.

Двуокись углерода – теплофизические свойства

Химические, физические и термические свойства двуокиси углерода. Фазовая диаграмма включена.

Кондуктивный теплообмен

Кондуктивный теплообмен происходит в твердом теле при наличии температурного градиента.

Этан – зависимость теплопроводности от температуры и давления

Онлайн-калькулятор, цифры и таблица, показывающие теплопроводность этана, C 2 H 6 , при различных температуре и давлении — имперские единицы и единицы СИ.

Этилен — теплопроводность в зависимости от температуры и давления

Онлайн-калькулятор, рисунки и таблица, показывающая теплопроводность этилена, также называемого этеном или ацетеном, C 2 H 4 при различных температуре и давлении — имперские единицы и единицы СИ .

Пищевые продукты – Теплопроводность

Теплопроводность некоторых пищевых продуктов, таких как яблоки, говядина, сахар и др.

Материалы для теплообменников. Теплопроводность

Типичные материалы для теплообменников и их теплопроводность.

Водород — теплопроводность в зависимости от температуры и давления

Онлайн-калькулятор, цифры и таблица, показывающие теплопроводность водорода, H 2 , при различных температуре и давлении — имперские единицы и единицы СИ.

Изоляционные материалы. Пределы рабочих температур

Пределы температур для широко используемых изоляционных материалов.

Жидкости — теплопроводность

Некоторые жидкости и их теплопроводность.

Металлы, металлические элементы и сплавы. Теплопроводность

Теплопроводность обычных металлов, металлических элементов и сплавов.

Изоляция из минеральной ваты

Теплопроводность – значения k – в зависимости от температуры.

Типы растворов

Типы растворов ASTM.

Азот — теплопроводность в зависимости от температуры и давления

Онлайн-калькулятор, цифры и таблицы, показывающие теплопроводность азота, Н 2 , при различных температуре и давлении, СИ и имперские единицы.

Общие коэффициенты теплопередачи

Стены или теплообменники – расчет общих коэффициентов теплопередачи.

Трубы и цилиндры – кондуктивные потери тепла

Кондуктивные потери тепла через стенки цилиндра или трубы.

Пластмассы. Коэффициенты теплопроводности

Теплопроводность пластмасс.

Пропан — теплопроводность в зависимости от температуры и давления

Онлайн-калькулятор, рисунки и таблицы, показывающие теплопроводность жидкого и газообразного пропана при различных температуре и давлении, СИ и имперские единицы.

Теплопроводность — Онлайн-конвертер

Преобразование между единицами теплопроводности.

Теплопроводность – Таблица преобразования единиц

Преобразование единиц теплопроводности – таблица и диаграмма.

Удельное тепловое сопротивление и проводимость

Способность материала сопротивляться потоку тепла.

Коэффициент теплопередачи в зависимости от теплового сопротивления

Коэффициент теплопередачи U в зависимости от теплового сопротивления R.

Вода – теплопроводность в зависимости от температуры давление, СИ и имперские единицы.

Рекламные ссылки

Engineering ToolBox — Расширение SketchUp — 3D-моделирование онлайн!

Добавляйте стандартные и настраиваемые параметрические компоненты, такие как балки с полками, пиломатериалы, трубопроводы, лестницы и т. д., в свою модель Sketchup с помощью Engineering ToolBox — расширения SketchUp, которое можно использовать с потрясающими, увлекательными и бесплатными программами SketchUp Make и SketchUp Pro. . Добавьте расширение Engineering ToolBox в свой SketchUp из хранилища расширений SketchUp Pro Sketchup!

Перевести

О Engineering ToolBox!

Мы не собираем информацию от наших пользователей. Подробнее о

- Политика конфиденциальности Engineering ToolBox

Реклама в ToolBox

Если вы хотите продвигать свои продукты или услуги в Engineering ToolBox, используйте Google Adwords.

Пропаривание позволяет повысить прочностные характеристики и удельный вес газосиликатной продукции.

Пропаривание позволяет повысить прочностные характеристики и удельный вес газосиликатной продукции. Благодаря уменьшенным допускам на габаритные размеры и четкой геометрии, кладка блоков осуществляется на тонкий слой клеевого раствора;

Благодаря уменьшенным допускам на габаритные размеры и четкой геометрии, кладка блоков осуществляется на тонкий слой клеевого раствора; При изготовлении газосиликатной смеси не используются токсичные ингредиенты и в процессе эксплуатации не выделяются вредные для здоровья компоненты;

При изготовлении газосиликатной смеси не используются токсичные ингредиенты и в процессе эксплуатации не выделяются вредные для здоровья компоненты; Стандартные крепежные элементы не обеспечивают надежной фиксации из-за ячеистой структуры блоков;

Стандартные крепежные элементы не обеспечивают надежной фиксации из-за ячеистой структуры блоков;