Удельный вес газосиликата, их параметры и разновидность

Статьи

Поиск Гугл

Строительные материалы

В процессе строительства зданий, на замену кирпича, стали применять более крупные и легкие газосиликатные и пеноблоки. В составе газосиликата много компонентов:

Для производства более прочных и устойчивых к нагрузкам блоков, в качестве сушки используют автоклав. Такой метод повышает качественные характеристики газосиликатных блоков в 5 раз, а соответственно и их стоимость. Кроме того, на показатель прочности влияет процентное соотношение цемента – если его увеличить блоки получаться более прочными. Недостатком такого материала станет большая плотность – пористость блока, что приведет к увеличению проводимости тепла.

Кроме того, на показатель прочности влияет процентное соотношение цемента – если его увеличить блоки получаться более прочными. Недостатком такого материала станет большая плотность – пористость блока, что приведет к увеличению проводимости тепла.

Разновидности газосиликата и их характеристика

Газосиликатный строительный материал имеет свои преимущества в процессе эксплуатации:

| Марка/плотность (кг/м3) | Размеры | Вес блока (кг) | Удельный вес 1 м3 (кг/м3) |

| D400 | 600*100*250 | 7,2 | 480 |

| D400 | 600*200*250 | 14,4 | 480 |

| D400 | 600*300*250 | 21,6 | 480 |

| D400 | 600*400*250 | 28,8 | 480 |

| D500 | 600*100*250 | 8,7 | 580 |

| D500 | 600*200*250 | 17,4 | 580 |

| D500 | 600*300*250 | 26,1 | 580 |

| D500 | 600*400*250 | 34,8 | 580 |

| D600 | 600*100*250 | 10,8 | 720 |

| D600 | 600*200*250 | 21,6 | 720 |

| D600 | 600*300*250 | 32,4 | 720 |

| D600 | 600*400*250 | 43,2 | 720 |

Так как формула для вычисления удельного веса выглядит следующим образом: Y = P/V, где P — вес материла, а V — объем, то очень легко можно вычислить вес 1 м3 газосиликата, для этого достаточно умножить вес на объем. То есть, например, вес куба газосиликата марки D500, размерами 600*400*250, при удельном весе в 580 кг/м3, будет весить 580 кг, так как 580 * 1 = 580.

То есть, например, вес куба газосиликата марки D500, размерами 600*400*250, при удельном весе в 580 кг/м3, будет весить 580 кг, так как 580 * 1 = 580.

Производители постоянно совершенствуют качественные характеристики газосиликатных блоков, так некоторым предприятиям, удалось добиться высокой устойчивости к морозу для плотных видов блоков. Но, чаще всего, газосиликаты могут выдержать 35 циклов размораживания. Кроме того, все виды блоков хорошо сохраняют тепло. При работе с газосиликатами, важно учитывать степень влажности.

Несмотря на все преимущества, строительные блоки такого вида имеют свои недостатки:

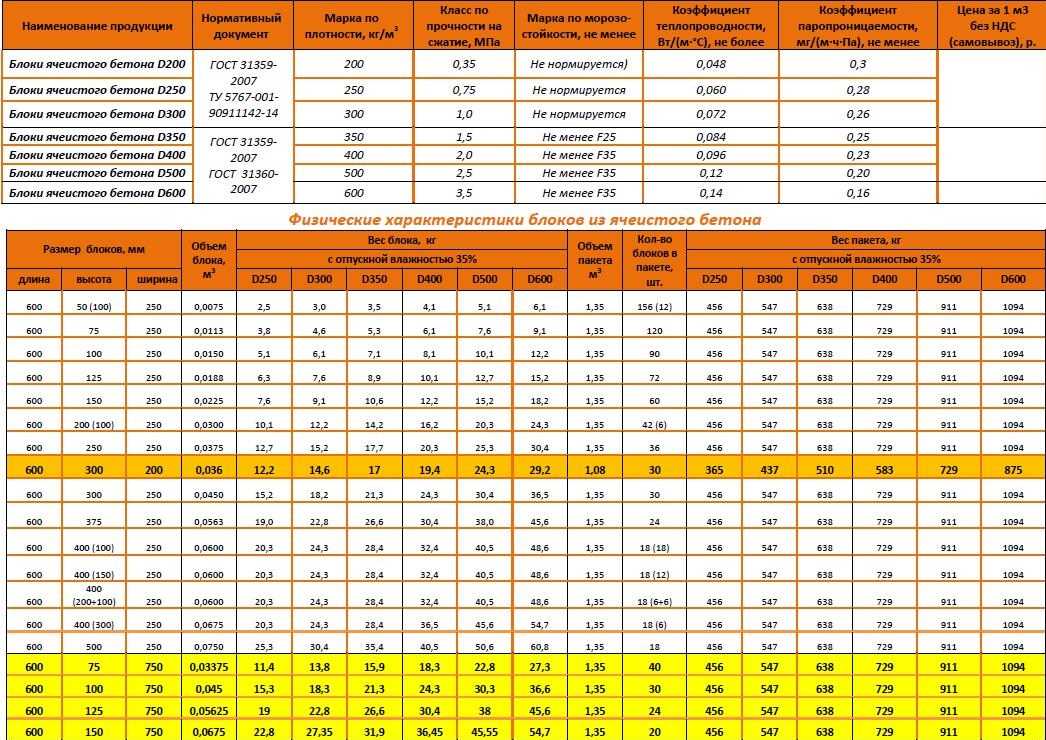

Основным классификационным критерием для газосиликатного материала выступает плотность. Приведем виды блоков и их качественные характеристики в таблице.

Приведем виды блоков и их качественные характеристики в таблице.

| Вид блока | Объёмный вес газосиликата / плотность | Проводимость тепла | Количество циклов замораживания |

| Конструкционный | От D 700 | 0,18 – 0,20 Вт/м | 50 — 100 |

| Теплоизоляционный | D 400 | 0,08 – 0,10 Вт/м | 15 — 35 |

| Конструкционно — теплоизоляционный | СD 500 – D 700 | 0,12 – 0,18 Вт/м | 35 |

Параметры газосиликата и их вес

Каждый застройщик самостоятельно подбирает необходимый размер строительного материала. Производители предлагают фиксированные размеры строительного материала. Вес газосиликата зависит от размера и плотности сырьевой смеси, которая использовалась в процессе производства. В таблице выше мы привели размеры и удельный вес газосиликата.

Производители предлагают фиксированные размеры строительного материала. Вес газосиликата зависит от размера и плотности сырьевой смеси, которая использовалась в процессе производства. В таблице выше мы привели размеры и удельный вес газосиликата.

Информация

Услуги

Товары

Сколько весит газоблок 600х300х200

Дата: 27 декабря 2018

Просмотров: 8035

Содержание

- Положительные свойства газобетонных элементов

- Недостатки

- Как правильно определить вес блока

- Заключение

Технологии возведения зданий различной этажности и назначения совершенствуются год от года. Происходит это благодаря появлению новых видов строительных материалов, позволяющих значительно сократить сроки работ. На смену традиционному кирпичу приходит продукция нового поколения – газоблок и пеноблок. Не уступая по прочности прежним материалам, они значительно превышают их по техническим характеристикам: влагостойкости, жаропрочности, экологичности, массе. Эти свойства привели к повышению спроса на газобетонные блоки при строительстве частных и промышленных сооружений.

На смену традиционному кирпичу приходит продукция нового поколения – газоблок и пеноблок. Не уступая по прочности прежним материалам, они значительно превышают их по техническим характеристикам: влагостойкости, жаропрочности, экологичности, массе. Эти свойства привели к повышению спроса на газобетонные блоки при строительстве частных и промышленных сооружений.

Задавшись вопросом, почему продукция из ячеистого бетона приобрела такую широкую популярность, легко найти ответ, если сравнить вес газоблока с аналогичными материалами из обычного бетона. Легкость, простота обработки, строгие геометрические размеры, уменьшение материальных затрат на приобретение заставляют застройщиков отдать предпочтение газоблочным изделиям.

Газосиликатные блоки, если брать отдельно 1 штуку, довольно приличного веса (особенно если имеют высокую плотность)

Положительные свойства газобетонных элементов

Современные технологии производства ячеистых бетонов вывели их на лидирующие позиции в рейтинге материалов, применяемых для строительства. Это довольно легко объяснить. Например, при изготовлении газонаполненных элементов используется автоклав, в котором продукция выдерживается на протяжении определенного времени под высоким давлением. Пройдя такую обработку, газоблок приобретает повышенную прочность, автоматически дающую преимущество перед изделиями аналогичного характера. Это не единственное достоинство газоблоков. Существуют и другие. К ним можно отнести:

Это довольно легко объяснить. Например, при изготовлении газонаполненных элементов используется автоклав, в котором продукция выдерживается на протяжении определенного времени под высоким давлением. Пройдя такую обработку, газоблок приобретает повышенную прочность, автоматически дающую преимущество перед изделиями аналогичного характера. Это не единственное достоинство газоблоков. Существуют и другие. К ним можно отнести:

- повышенные теплоизоляционные свойства. Из-за большого количества полостей (около 60-80%), равномерно распределенных по всему объему, температурный режим в зданиях из газоблоков всегда сохраняется комфортным. Летом в таких домах ощущается ненавязчивая прохлада, а зимой отпадает необходимость дополнительного обогрева;

- хорошую звукоизоляцию. В помещениях из газоблоков уровень шума снижается более чем в два раза;

- огнеустойчивость. В результате испытаний газонаполненным материалам присваивается первая или вторая степень огнестойкости;

- морозостойкость.

Изделия из вспененных композитов выдерживают более ста циклов замерзания с последующим оттаиванием, без изменений своей структуры;

Изделия из вспененных композитов выдерживают более ста циклов замерзания с последующим оттаиванием, без изменений своей структуры; - экологичность. Поскольку при изготовлении используется исключительно природное сырье (портландцемент, мелкофракционный песок, известь, алюминиевая паста или пудра, вода), то жилье, построенное из газоблоков, безвредно для проживающих людей;

Вес газосиликатных блоков зависит от его плотности и влажности окружающей среды

- невозможность образования колоний микроорганизмов, приводящих к постепенному разрушению зданий. Даже без дополнительной обработки антисептическими растворами материал не поддается гниению и образованию плесени;

- небольшой вес, что значительно облегчает строительные мероприятия;

- отличная обрабатываемость. Блоки из газобетона поддаются обработке любым инструментом. При этом они не крошатся, что позволяет без труда придать необходимую форму.

Недостатки

Все мы прекрасно понимаем, что идеальных вещей не существует. Поэтому стоит отметить и некоторые недостатки изделий из вспененного бетона. Они чувствительны к ударным нагрузкам, плохо поддаются изгибу. Стены, возведенные из газонаполненных элементов, нуждаются в дополнительной гидроизоляции, предохраняющей от повышенной влажности.

Поэтому стоит отметить и некоторые недостатки изделий из вспененного бетона. Они чувствительны к ударным нагрузкам, плохо поддаются изгибу. Стены, возведенные из газонаполненных элементов, нуждаются в дополнительной гидроизоляции, предохраняющей от повышенной влажности.

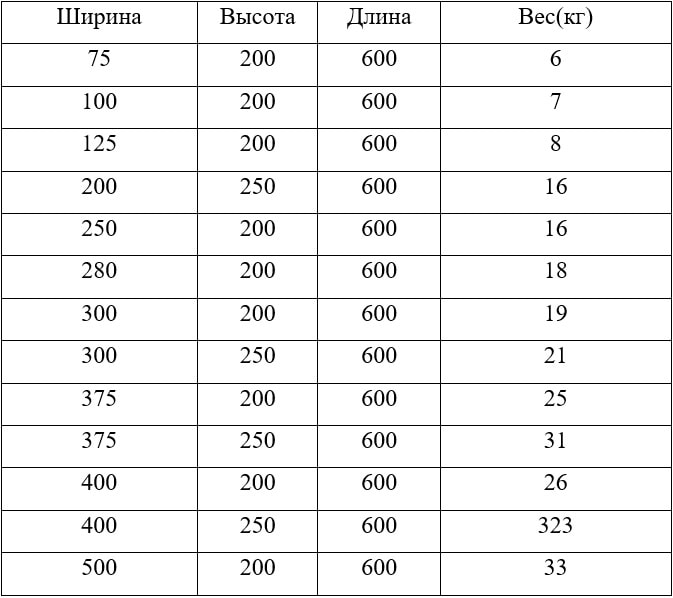

Как правильно определить вес блока

На начальной стадии строительства, после утверждения проекта проводятся расчеты количества необходимого материала. Чтобы не допустить ошибки, нужно знать, сколько весит каждая единица газонаполненного модуля. Расчеты можно произвести самостоятельно, используя специальные формулы. Можно облегчить задачу, воспользовавшись сертификатами, которые прилагают предприятия-изготовители к своей продукции. В них, как правило, указана плотность куба газоблока, согласно которой, зная геометрические размеры, вычисляется вес, например:

- При плотности 400 килограмм на кубический метр, вес газоблока 600х300х200 составляет 18 килограмм.

- При плотности 500, вес аналогичного по геометрии блока увеличивается до 23-х килограмм.

- Повышение плотности до 600, соответственно, влечет изменение веса изделия размером 600х300х200 до 28-ми кг.

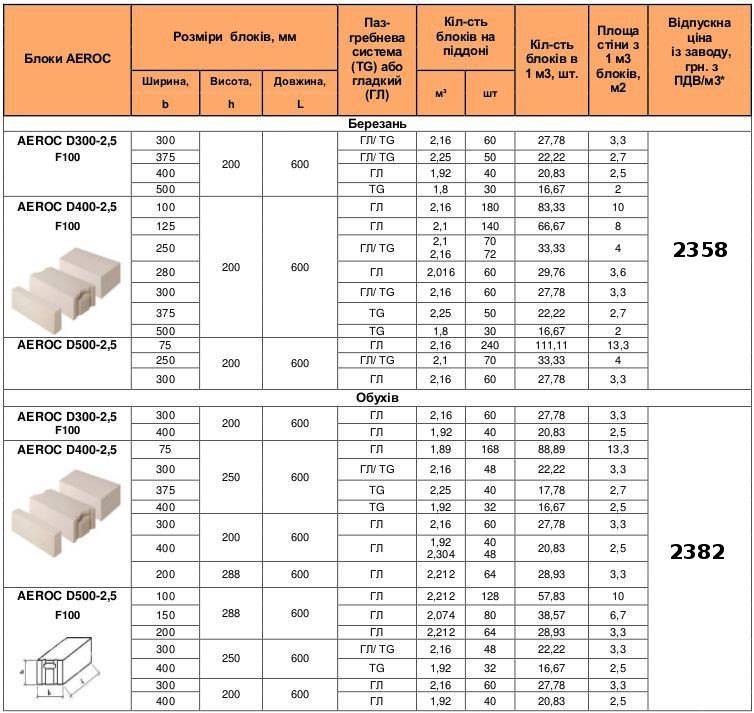

Параметры (размер, вес, объем, количество) газобетонных блоков D400

Имея элементарные навыки пользования калькулятором, вы самостоятельно сможете рассчитать, отличающийся по геометрическим размерам вес газоблока 600х300х250, 600х300х100 и других типоразмеров. Для этого определите объем элемента, перемножив длину, ширину и высоту. Затем, умножив полученное значение на задекларированную плотность, вы получите расчетный вес.

Сопоставьте полученное значение с величиной, указанной в сопроводительной документации, чтобы не попасть в ловушку недобросовестных производителей. Имеются сведения о том, что некоторые предприятия в погоне за прибылью используют в качестве наполнителей отходы промышленного производства, ухудшающие качество выпускаемой продукции. Это обязательно обнаружится при проверке веса.

Заключение

Ознакомившись с материалом статьи, вы сможете без услуг специализированных лабораторий определить качество приобретаемой продукции, чтобы построить надежное и прочное здание из газоблоков, которое прослужит вам долгие годы.

Филонцев Виктор Николаевич

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Бхагавати Аэробрикс

Современной, экологически ответственной альтернативой конструкциям на основе кирпича, бетона или каменных блоков является автоклавный газобетон (AAC), который представляет собой экономичный, устойчивый, твердый блок, который очень легко обрабатывается и модифицируется, обеспечивая тепло- и звукоизоляцию, а также пожаробезопасность. и устойчивость к термитам.

Автоклавный газобетон (AAC) состоит на 80% из воздуха по объему, что делает его самым легким доступным стеновым материалом (весит ¼ веса глиняного кирпича). Образующийся в результате реакции алюминия с пропорциональной смесью извести, цемента и летучей золы, выделяющийся газообразный водород создает миллионы крошечных воздушных ячеек, которые уже придают ему прочную сотовую структуру. Он дополнительно усиливается за счет отверждения паром под высоким давлением в автоклавах.

Образующийся в результате реакции алюминия с пропорциональной смесью извести, цемента и летучей золы, выделяющийся газообразный водород создает миллионы крошечных воздушных ячеек, которые уже придают ему прочную сотовую структуру. Он дополнительно усиливается за счет отверждения паром под высоким давлением в автоклавах.

Благодаря легкому весу и экономичности при длительном использовании, они являются неотъемлемой частью строительной системы MEGA. Имея значительно меньший вес по сравнению с обычными стеновыми материалами, MEGA обеспечивает значительные преимущества там, где вес играет важную роль при проектировании зданий. Это приводит к уменьшению собственного веса здания и, следовательно, к снижению конструкционных затрат. Имея возможность производить секции газобетона различных размеров для блоков, панелей, перемычек, плит и армированных конструктивных элементов с различными характеристиками, MEGA лидирует в этой отрасли в регионе благодаря ультрасовременному производственному присутствию в штате Андхра-Прадеш.

MEGA Автоклавный газобетон (AAC) гордится высокоавтоматизированным производственным процессом, который включает в себя технологические инновации, способные обеспечить непревзойденное постоянство качества продукции независимо от размеров блока. Наряду со многими уникальными характеристиками, продукты MEGA AAC довольно просты, на поколение опережают другие.

- Технические характеристики блока MEGA

- Свойства продукта

- Анализ затрат

Тип продукта — АВТОКЛАВИРОВАННЫЕ ГАЗОБЕТОННЫЕ БЛОКИ (AAC)

- Технические данные: 600 мм.Д X 200 мм.В X от 75 до 225 мм.Ш (Другие размеры могут быть изменены по индивидуальному заказу)

- Точность размера: изменение 1,5 мм (+/-)

- Прочность на сжатие: 3-5 МПа

- Огнестойкость: 1200°C / до 7 часов

- Плотность: 550 – 650

- Индекс шумоподавления (дБ): 42 – 45 дБ (для стены толщиной 200 мм)

- Теплопроводность: 0,16 (k) Вт/м 0 C

- Цвет: светло-серый

КРАТКАЯ ИНФОРМАЦИЯ О ПРЕИМУЩЕСТВАХ

- Сочетает изоляционные свойства со структурной целостностью для стен, полов и крыш.

- Доступен в различных формах и размерах.

- Перерабатываемый материал.

- Канавки для электрических кабелепроводов и водопроводных труб легко отрезаются.

- Дизайн Универсальность, гибкость и малый вес — Гибкость дизайна и конструкции, позволяющая при необходимости вносить изменения в полевых условиях.

- Прочный: AAC устойчив к воде, плесени, грибку, гниению и насекомым.

- Стабильность размеров: Блоки AAC имеют точную форму, соответствующую жестким допускам.

- Огнестойкость: 8-дюймовым элементам AAC предоставляется четырехчасовая оценка, но фактическая производительность обычно превышает это число. Газобетон негорючий, поэтому он не горит и не выделяет токсичных газов.

- R-значения стен из газобетона сравнимы с обычными каркасными стенами из-за их небольшого веса.

Однако они обеспечивают более высокую теплоемкость, воздухонепроницаемость и звукоизоляцию.

Однако они обеспечивают более высокую теплоемкость, воздухонепроницаемость и звукоизоляцию. - Высокая прочность на сжатие: Газобетон является твердым продуктом и, следовательно, чрезвычайно упругим. Вся поверхность включена в расчет структурного анализа

- Газобетон имеет чрезвычайно низкую теплопроводность, что обеспечивает высокую степень тепловой эффективности

- Сочетает изоляционные свойства со структурной целостностью для стен, полов и крыш.

Анализ затрат по сравнению с Bricks

Компонент затрат Сохранение в компоненте Оценочное влияние на стоимость проекта Описание Материал двигателя 60% 1% Блоки Bhagavati AAC в 9 раз больше обычного кирпича, что дает 1/3 количества швов при экономии раствора 66%.

Штукатурный материал 35% 2% Исключительная точность размеров и гладкая поверхность устраняют необходимость трехслойной штукатурки стен и позволяют нанести последний слой кожи толщиной 6 мм. Потери 10% 0,5% Поломка кирпичей может достигать 15%, тогда как блоки газобетона намного меньше или близки к нулю. Конструкционный материал (сталь и бетон) 15% 6% Благодаря небольшому весу газобетонные блоки значительно снижают собственный вес здания, что приводит к меньшему количеству стали и бетона (до 20%).

Увеличение площади пола 2% 4% Обладая исключительными свойствами теплоизоляции и защиты от атмосферных воздействий, можно использовать более тонкие блоки, увеличивая площадь покрытия. Экономия капитальных затрат на системы HVAC 20% 0,3% Блоки

AAC обладают отличными изоляционными свойствами, что приводит к меньшим капитальным и операционным затратам на системы ОВКВ. Общее влияние на стоимость проекта — 13,8%

Низкое воздействие на окружающую среду

MEGA Блоковые изделия из ячеистого бетона автоклавного твердения обладают благоприятными характеристиками для окружающей среды. Низкий ресурс, низкое воздействие на производство, низкая

Низкий ресурс, низкое воздействие на производство, низкая

Огнестойкость

Газобетон классифицируется как негорючий строительный материал. Он не только огнестоек до 1200°С, но и, в отличие от других строительных материалов, термостойкий. Испытания показали, что противопожарная стена из газобетона толщиной всего 150 мм выдерживает не менее шести часов.

Высокая теплоизоляция

MEGA по своей природе обеспечивает значительно более высокую теплоизоляцию по сравнению с обычной кирпичной кладкой благодаря своему материалу, структуре и методу использования. Голая 9-дюймовая стена MEGA обеспечивает такое же значение теплоизоляции, как и 106-дюймовая стена из цементных блоков.

Акустические свойства

Автоклавные газобетонные блоки MEGA с их большой поверхностной массой в сочетании с гашением энергии механических колебаний имеют STC до 45 дБ, что на ~ 7 дБ выше значения звукоизоляции по сравнению с другими твердыми строительными материалами того же веса.

Высокая прочность

MEGA Прочность автоклавных блоков из ячеистого бетона достигается за счет силиката кальция, который окружает миллионы воздушных пор, а также за счет процесса отверждения в паровой камере под давлением, что придает AAC непревзойденное отношение прочности к весу, более высокое, чем у бетона M 150.

Сейсмостойкость

Блоки MEGA приобретают высокий уровень прочности в процессе производства, что придает долговечность готовой конструкции. Таким образом, конструкции из блоков MEGA AAC способны выдерживать более высокие сейсмические нагрузки по сравнению с конструкциями из обычного кирпича.

Низкая стоимость строительства

Благодаря основному характеру сырья и его свойствам достигается ощутимое и нематериальное снижение стоимости за счет использования автоклавного ячеистого бетона (АГБ). Экономия связана с меньшим транспортом, дополнительными затратами, рабочей силой, энергией и более быстрым строительством.

Здоровье и безопасность

Произведенный из свободно доступного природного сырья, AAC не содержит токсичных веществ, таких как химикаты или летучие соединения, которые могут быть вредными. Производственный процесс не выделяет загрязняющих веществ и не создает побочных продуктов или токсичных отходов.

Производственный процесс не выделяет загрязняющих веществ и не создает побочных продуктов или токсичных отходов.

Устойчивость к вредителям

Благодаря сплошной конструкции и отделке стен меньше полостей для обитания насекомых и грызунов, если таковые имеются. Термиты и муравьи не едят и не гнездятся в газобетоне. Состоя из неорганических минералов, не способствует росту плесени

Силикаты | SIL-PRO Варшава Sp. о.о.

ЧТО ТАКОЕ

СИЛИКАТЫ

Силикаты – это строительный материал, изготовленный из природных ресурсов: кварцевого песка (около 90% по весу), извести (7%) и воды (3%). Силикатные блоки производятся уже более 130 лет — в 1880 году немецкий ученый доктор Вильгельм Михаэлис запатентовал технологию изготовления белого кирпича.

Они не содержат химических загрязнителей и остаются экологически чистым продуктом на каждом этапе. Они пользуются большой популярностью в Западной Европе, из них строят более 40% домов в Германии и Нидерландах. Очень высокая прочность на сжатие – из силиката можно строить дома до 11 этажей, этот материал идеально подходит для фундаментных стен.

Очень высокая прочность на сжатие – из силиката можно строить дома до 11 этажей, этот материал идеально подходит для фундаментных стен.

Идеальный материал для всех стен: внутренних, перегородочных, несущих, наружных. Область применения включает стены подвалов, дымоходы и заборы.

Ознакомьтесь с нашими продуктами

ПРИМЕНЕНИЕ

Силикаты, или продукты из извести и песка, являются чрезвычайно универсальным материалом, который можно по-разному применять в строительной отрасли. Благодаря таким свойствам, как высокая прочность, очень хорошая звукоизоляция, теплоизоляция и высокая огнестойкость, силикат можно использовать в зданиях, возводимых различного назначения. К ним относятся индивидуальное и многоквартирное жилье, промышленное, сельскохозяйственное, коммунальное хозяйство, а также так называемая ландшафтная архитектура.

Типы стен, в строительстве которых могут применяться силикаты:

- фундамент и стена подвала

- строительная стена

- наружная стена

- полая стенка (трехслойная стенка)

- перегородка

- противопожарная перегородка

- стена с улучшенными акустическими параметрами

ОСОБЕННОСТИ

И ПРЕИМУЩЕСТВА

Очень высокая долговечность и прочность, увеличивающаяся со временем, прочность силикатных блоков сравнима с прочностью природного камня (15-30 МПа). Эта особенность позволяет возводить даже многоэтажные дома без каркасной конструкции.

Эта особенность позволяет возводить даже многоэтажные дома без каркасной конструкции.

Натуральный, экологический и полезный для здоровья материал

Силикатные блоки изготавливаются только из натуральных компонентов: песка, извести и воды. Являясь экологически чистым продуктом, он не выделяет вредных соединений и имеет самую низкую природную радиоактивность среди других строительных материалов.

Морозостойкость

Силикатные блоки можно использовать для возведения наружных стен в различных климатических условиях. Долговечность и качество фасада гарантирует его очень высокая морозостойкость.

Очень высокая коррозионная стойкость

Известь, основной компонент силикатного кирпича, обладает устойчивостью как к биологической, так и к химической коррозии.

Очень высокая звукоизоляция

Удельная плотность силикатных блоков обеспечивает их высокую звукоизоляцию (устойчивость к внешнему шуму).

Благоприятный микроклимат в помещении

Адекватная гидрорегуляция, не зависящая от внешних климатических условий, обеспечивает поддержание оптимальной влажности внутри помещения.

Огнеупорный материал

Силикатные блоки также огнеупорны. Их можно с успехом использовать для возведения противопожарных стен.

Точность размеров

Процесс производства силикатных блоков обеспечивает высокую точность размеров каждого блока. Это упрощает работы по кладке и снижает затраты на отделку стен.

Способность аккумулировать тепло

Благодаря этим свойствам колебания температуры внутри помещения можно свести к минимуму. Это приводит к значительной экономии тепловой энергии.

Оптимизация производственных затрат

Строительство из силикатных блоков значительно экономит затраты по сравнению с аналогичным строительством из других строительных материалов.

ПРОИЗВОДСТВО

ТЕХНОЛОГ

Технология производства силикатного кирпича представляет собой воспроизведение образования песчаника в естественных условиях. Таким образом, процесс производства силикатных блоков полностью экологичен и состоит из пяти основных этапов:

Хранение и смешивание сырья

Известь и песок хранятся в силосах, откуда дозированно дозируются в смесители в весовом соотношении (известь 1:песок 12) и интенсивно перемешиваются.

Преобразование в гидрокальций (гидрат кальция)

При добавлении воды к негашеной извести получается гидро-известь (гидрат извести). Его помещают в реакторы, где происходит гашение извести. После повторного перемешивания песчано-известковая смесь поступает в формовку.

Формовка

Полностью автоматические прессы формуют силикатные блоки под давлением с использованием пара. В последующем их укладывают на тележки.

Упрочнение

Прессованные элементы помещают в автоклавы при 200°C примерно на 4-8 часов, в зависимости от формата блоков. За это время между известью и песком происходят химические реакции. Благодаря перекристаллизации смеси блоки приобретают высокую прочность и долговечность.

Охлаждение, контроль качества и упаковка.

Охлажденные силикатные блоки проходят строгий контроль качества, а затем укладываются на поддоны, что означает их готовность к транспортировке.

РАБОТА С

СИЛИКАТНЫМ КИРПИЧОМ

Силикатные блоки можно использовать по-разному. Это сырье позволяет выполнять различные этапы возведения здания. Блоки силикатные предназначены для возведения стен с заполнением и без заполнения, одно-, двух- и трехслойных стен; они также служат идеальным материалом для самонесущих конструкций. Силикатный кирпич также используется в других архитектурных формах , таких как стены, кирпичная кладка, заборы или частокол.

Это сырье позволяет выполнять различные этапы возведения здания. Блоки силикатные предназначены для возведения стен с заполнением и без заполнения, одно-, двух- и трехслойных стен; они также служат идеальным материалом для самонесущих конструкций. Силикатный кирпич также используется в других архитектурных формах , таких как стены, кирпичная кладка, заборы или частокол.

Их легко использовать на различных стадиях проекта. Силикатные изделия также отличаются высокой эстетикой и не нуждаются в оштукатуривании. Тем не менее, те, кто предпочитает другую строительную отделку, будут рады услышать, что силикатные блоки допускают растворы. Они также экономичны и удобны в использовании по ряду других причин.

Когда выбирать силикатные блоки?

Наши силикаты стоит выбирать всякий раз, когда вам нужен проверенный, проверенный строительный материал. Качество этого природного строительного материала высоко оценено специалистами во всем мире. Безопасность, акустический комфорт, прочная конструкция, устойчивость к влаге, а также к неблагоприятным погодным условиям – такие характеристики продукта определяют использование силикатов в жилых, коммерческих, офисных и промышленных помещениях. Кирпич силикатный является убедительным свидетельством того, что добротные, функциональные и долговечные изделия могут успешно обходиться без искусственных, вредных добавок.

Безопасность, акустический комфорт, прочная конструкция, устойчивость к влаге, а также к неблагоприятным погодным условиям – такие характеристики продукта определяют использование силикатов в жилых, коммерческих, офисных и промышленных помещениях. Кирпич силикатный является убедительным свидетельством того, что добротные, функциональные и долговечные изделия могут успешно обходиться без искусственных, вредных добавок.

При выборе правильного сырья важно также учитывать возможные затраты на утилизацию. В случае силикатных блоков они довольно низкие. Клиенты, которые не хотят использовать в процессе строительства дорогие инструменты, также выбирают силикаты. Таким образом, дорогостоящее оборудование больше не требуется. В результате этот строительный материал считается одним из самых дешевых на рынке.

Силикаты – процесс производства

Для клиентов, доверившихся нашей компании и решивших купить известково-песчаные блоки Сил-Про, важно, чтобы продукт был очищен и соответствовал определенным параметрам. Наш производственный процесс основан на многоступенчатой системе проверки. Благодаря этому мы можем контролировать характеристики нашей продукции и обрести уверенность в том, что свойства наших силикатов удовлетворят даже самых требовательных клиентов.

Наш производственный процесс основан на многоступенчатой системе проверки. Благодаря этому мы можем контролировать характеристики нашей продукции и обрести уверенность в том, что свойства наших силикатов удовлетворят даже самых требовательных клиентов.

Выполнение этой задачи облегчается нашим хорошо оснащенным производственным цехом. Как производитель силикатов, мы знаем, что клиенты ценят возможность выбора следующих параметров:

- надлежащая инфраструктура и оборудование;

- удобное расположение завода;

- отлично обученный персонал.

На нашем производстве технологические достижения всегда сочетаются с чистой природой. Для создания очищенного силикатного блока стоит использовать современное оборудование. Такие машины заставят воду, песок и известь правильно соединиться. В результате получается прочный и чрезвычайно универсальный строительный материал.

Силикат против энергоэффективности

На этапе строительства необходимо думать в том числе и об эксплуатационных расходах будущего здания.

Изделия из вспененных композитов выдерживают более ста циклов замерзания с последующим оттаиванием, без изменений своей структуры;

Изделия из вспененных композитов выдерживают более ста циклов замерзания с последующим оттаиванием, без изменений своей структуры;

Однако они обеспечивают более высокую теплоемкость, воздухонепроницаемость и звукоизоляцию.

Однако они обеспечивают более высокую теплоемкость, воздухонепроницаемость и звукоизоляцию.

.jpg)