Разница между газобетоным и газосиликатным блоком, что лучше для строительства

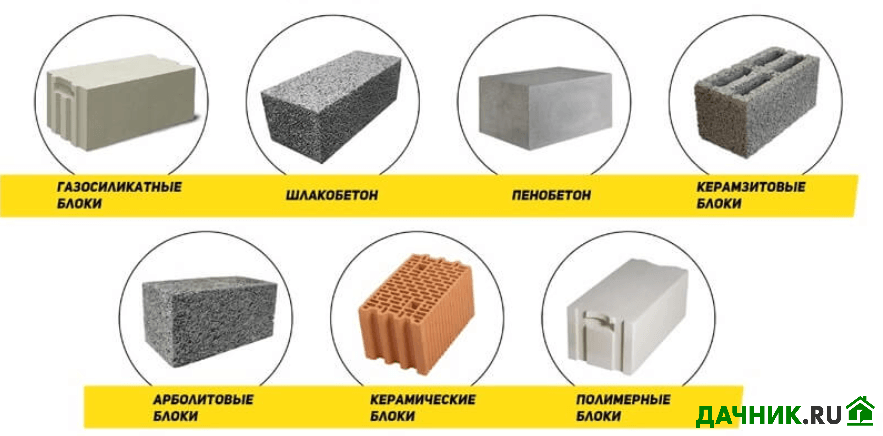

В частном строительстве пользуются спросом так называемые теплоэффективные блоки. Они производятся нескольких видов. Например, это газобетон и газосиликат – какая разница между ними интересует многих застройщиков. В основном эти материалы отличаются соотношением извести, цемента и песка, используемых при производстве. Но это влияет и на некоторые эксплуатационные характеристики.

Что такое газобетон и газосиликат

Газобетон и газосиликат – разновидности ячеистых бетонов, то есть строительных материалов, которые производятся на основе цемента или извести и имеют характерную структуру с мельчайшими ячейками-пузырьками. Такие поры заполнены воздухом, что повышает теплоизоляционные способности материалов.

Теоретически, дома, возведенные из ячеистых бетонов даже не нужно утеплять, хотя в отечественном климате дополнительная теплоизоляция все же не помешает. Чтобы понять отличия газосиликата и газобетона как разновидностей ячеистых блоков, нужно сначала разобраться в том, что собой представляют эти материалы.

Чтобы понять отличия газосиликата и газобетона как разновидностей ячеистых блоков, нужно сначала разобраться в том, что собой представляют эти материалы.

Газобетон и его особенности

Газобетон – материал, который широко используется в малоэтажном строительстве. Это такой же теплый и надежный материал, как традиционный кирпич. Но его использование позволяет эффективно сохранять тепло внутри здания.

Преимущества газобетона:

-

Идеально точные геометрические размеры. В сочетании с удобной обработкой это позволяет создавать практически бесшовную кладку. Повышается скорость строительных работ. -

Высокие теплоизоляционные характеристики даже без дополнительной системы утепления. -

Экологическая чистота. Песок, цемент, вода, известь и даже алюминиевый порошок не содержат токсичных элементов, они безопасны для здоровья человека.

-

Негорючесть. Использование ячеистого бетона позволяет повысить пожарную безопасность здания. Даже при возгорании газобетон не начнет плавиться. -

Хорошие показатели паропроницаемости. Влага внутри не накапливается, стены продолжают дышать, в помещении не заводятся грибок или плесень, наоборот, сохраняется комфортный микроклимат.

Все это делает газобетон прекрасным выбором для строительства. Хотя у него тоже есть недостатки. Это недостаточно прочный материал для того, чтобы полноценно использовать его в многоэтажном строительстве. Газобетон отличается также не слишком высокими звукоизоляционными характеристиками – по сравнению с традиционным кирпичом.

Газосиликат и его особенности

Сложно сказать однозначно, что лучше – газосиликатные блоки или газобетонные, поскольку у обоих материалов есть свои преимущества, которые обеспечили им широкую сферу применения. Газосиликатный блок также представляет собой разновидность ячеистого бетона. Только он содержит известково-кремнистую смесь. В ее состав входит диоксид кремния, поэтому она называется силикатной.

Газосиликатный блок также представляет собой разновидность ячеистого бетона. Только он содержит известково-кремнистую смесь. В ее состав входит диоксид кремния, поэтому она называется силикатной.

Так же, как и газобетон, этот материал хорошо поддается разным видам обработки – сверлению, резке, распиливанию, поэтому его можно применять в частном строительстве, где нет возможности использовать сложное специализированное оборудование и подъемную технику (легкий вес – еще одно преимущество газосиликатного блока).

По сути, он обладает теми же достоинствами, что и газобетонные блоки. Но разница между газобетонным и газосиликатным блоком все-таки есть. В основном она заключается в тепло- и звукоизоляционных свойствах.

У газосиликата есть и другие недостатки. Это гигроскопичный материал, обладающий меньшей прочностью на изгиб по сравнению с газобетоном. Гигроскопичность газосиликатных блоков накладывает определенные ограничения на их использования. В условиях влажности, превышающей 75% их можно использовать только при условии дополнительной обработки.

В условиях влажности, превышающей 75% их можно использовать только при условии дополнительной обработки.

Основные отличия газобетонных и газосиликатных блоков

Если анализировать, в чем отличие газосиликатных блоков от газобетонных, то можно выделить сразу несколько разных характеристик. У этих материалов разные показатели теплопроводности, морозоустойчивости. Они отличаются и звукоизоляционными свойствами. Это объясняется тем, что их производят на основе разных связующих веществ.

Газобетон: технология изготовления

Есть газосиликатные и газобетонные блоки, в чем разница на практике – этот вопрос интересует многих. Одно из главных отличий – технология производства. Рассмотрим оба варианта.

Газобетон был изобретен в Швеции в прошлом веке. Сегодня производят так называемый автоклавный бетон – материал, в состав которого входят цемент, песок, известь, вода и алюминиевая пудра. Именно последняя придает газобетону ячеистую структуру – когда она вступает в реакцию с гидроокисью кальция, то выделяется водород и формируются мелкие поры.

Получившаяся смесь проходит следующий этап: вибрацию. Потом она застывает, и ее разрезают на блоки с точным соблюдением размеров (максимальный допуск – 1-2 мм). Эти блоки проходят обработку под высоким давлением в автоклаве. Температура там достигает 180-200 градусов. Этот этап нужен для того, чтобы повысить прочность материала. В итоге получается мелкопористый искусственный камень – газобетон. При всей своей прочности он весит сравнительно немного, его можно обработать ручным инструментом. С этой точки зрения он напоминает дерево, но при этом отличается огнестойкостью.

Газобетон не всегда производится с прохождением обработки в автоклаве. Есть разновидность, которую называют газобетоном воздушного твердения. То есть процесс происходит естественным образом. При этом автоклавные блоки отличаются белым цветом, в то время как блоки воздушного твердения – серые. Неавтоклавный газобетон в современном строительстве практически не применяется.

Газосиликат: технология производства

Если разбираться, чем отличается газобетон от газосиликата, то нужно рассмотреть особенности технологии производства. На первый взгляд, они похожи. Берется смесь негашеной извести, кварцевого песка и воды, все это попадает в смеситель, куда затем добавляют алюминиевый порошок. Эту смесь распределяют по формам и оставляют при определенной температуре на несколько часов. За это время происходят необходимые реакции, и когда смесь становится пластичной, но достаточно плотной, ее разделяют на блоки и помещают в автоклав под давлением в 14 бар.

На первый взгляд, они похожи. Берется смесь негашеной извести, кварцевого песка и воды, все это попадает в смеситель, куда затем добавляют алюминиевый порошок. Эту смесь распределяют по формам и оставляют при определенной температуре на несколько часов. За это время происходят необходимые реакции, и когда смесь становится пластичной, но достаточно плотной, ее разделяют на блоки и помещают в автоклав под давлением в 14 бар.

Кажется, что принципиальных отличий в этом случае нет. Смесь так же проходит обработку в автоклаве и набирает прочность. Для образования пор здесь точно так же используется алюминиевая пудра. Тогда почему возникает вопрос, что лучше – газосиликатные блоки или газобетонные блоки, ведь у них должны быть практически одинаковые свойства. Дело в том, что разница все-таки есть, и существенная.

Основное отличие – в составе смеси. Если газобетон производится на основе портландцемента, воды, песка и извести, то в составе газосиликата цемента может и не быть или его добавляют в меньших количествах. Здесь связующим веществом является известково-кремнеземистая смесь.

Здесь связующим веществом является известково-кремнеземистая смесь.

Сравнительные характеристики газобетона и газосиликата

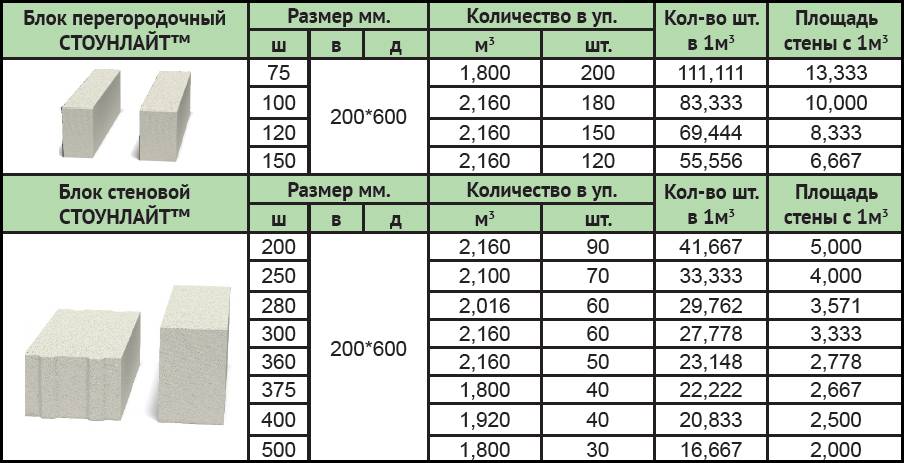

Что лучше, газосиликатные или газобетонные блоки, можно решить путем сравнения их основных характеристик. Основные отличия по наиболее важным эксплуатационным характеристикам представлены в таблице.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В дополнение к этому можно отметить, что в газобетоне в силу использования другого вяжущего вещества поры распределяются более равномерно, что влияет на его плотность, прочность и другие характеристики.

Можно рассмотреть эти пункты подробнее, чтобы понять, как сделать правильный выбор:

-

Прочность газосиликатных блоков колеблется в пределах 10-50 кг/кв.см, что объясняется как свойствами кварцевого песка, так и неравномерным распределением пор. Поэтому показатели газобетона (28-40 кг/кв.см) говорят о более стабильных характеристиках. -

Теплоизоляционные свойства у газобетона выше, поскольку у него ниже коэффициент теплопроводности. Это также объясняется особенностями вяжущего вещества. -

Объемный вес (плотность) у обоих материалов колеблется примерно в одинаковом диапазоне. Но встречается более плотный газобетон, который используют в монолитном строительстве. -

По показателям морозоустойчивости газобетон значительно опережает своего конкурента. Это делает его лучшим выбором для регионов с суровыми зимами.

-

Коэффициент влагопоглощения у газобетона значительно ниже, это позволяет в большинстве случаев обойтись без дополнительной обработки. -

Звукоизоляционные свойства у газосиликата немного выше. -

Коэффициент паропроницаемости у газосиликата колеблется в достаточно большом диапазоне. Газобетон с этой точки зрения представляет собой материал с более стабильным показателем. -

С точки зрения долговечности газобетон превосходит газосиликат. В основном это происходит за счет того, что у него ниже влагопоглощение и выше морозоустойчивость. Однако при дополнительной обработке и соблюдении правил строительства и эксплуатации оба материала могут служить достаточно долго.

Рассматривая, чем отличается газосиликатный блок от газобетонного блока, следует также отметить внешние данные. Газобетон с его белой поверхностью выглядит более привлекательно.

Газобетон с его белой поверхностью выглядит более привлекательно.

Недостатки газобетона и газосиликата

У этих материалов есть и определенные недостатки. Общим является низкая прочность на разрыв, характерная для всех пористых материалов. Однако этот недостаток поправим. Используется дополнительное армирование стен и устанавливается армопояс поверх блоков. Это позволяет добиться нужного уровня прочности.

Но есть недостатки, присущие только газосиликатным блокам:

-

Более низкая прочность на сжатие по сравнению с газобетоном. Это означает, что стена дома будет давать большую усадку в процессе эксплуатации, и это приведет к появлению трещин. Такая ситуация обусловлена более низкой плотностью газосиликата. Можно использовать блоки более высокого объемного веса, чем предусмотрено проектом. Но это приведет к увеличению расходов. -

Более низкая плотность и гладкая поверхность приводят к тому, что сложнее выбрать наружную отделку стен при использовании газосиликатных блоков. Это касается не только штукатурки, но и сайдинга.

Это касается не только штукатурки, но и сайдинга.

-

Высокие показатели влагопоглощения газосиликата означает, что он впитывает влагу в большом количестве, и зимой это может привести к неприятным последствиям. Дополнительная отделка защитит его от влаги, но расходы на строительство увеличатся. -

Из-за высокого влагопоглощения газосиликат нельзя использовать для возведения перегородок в ванной комнате, крытом бассейне и т.д.

Особенности использования в строительстве

Теперь, когда разница между газобетоном и газосиликатом ясна, стоит рассмотреть, как эти материалы используются в строительстве. У их применения много общего, но есть и отличия.

Газобетон и его применение

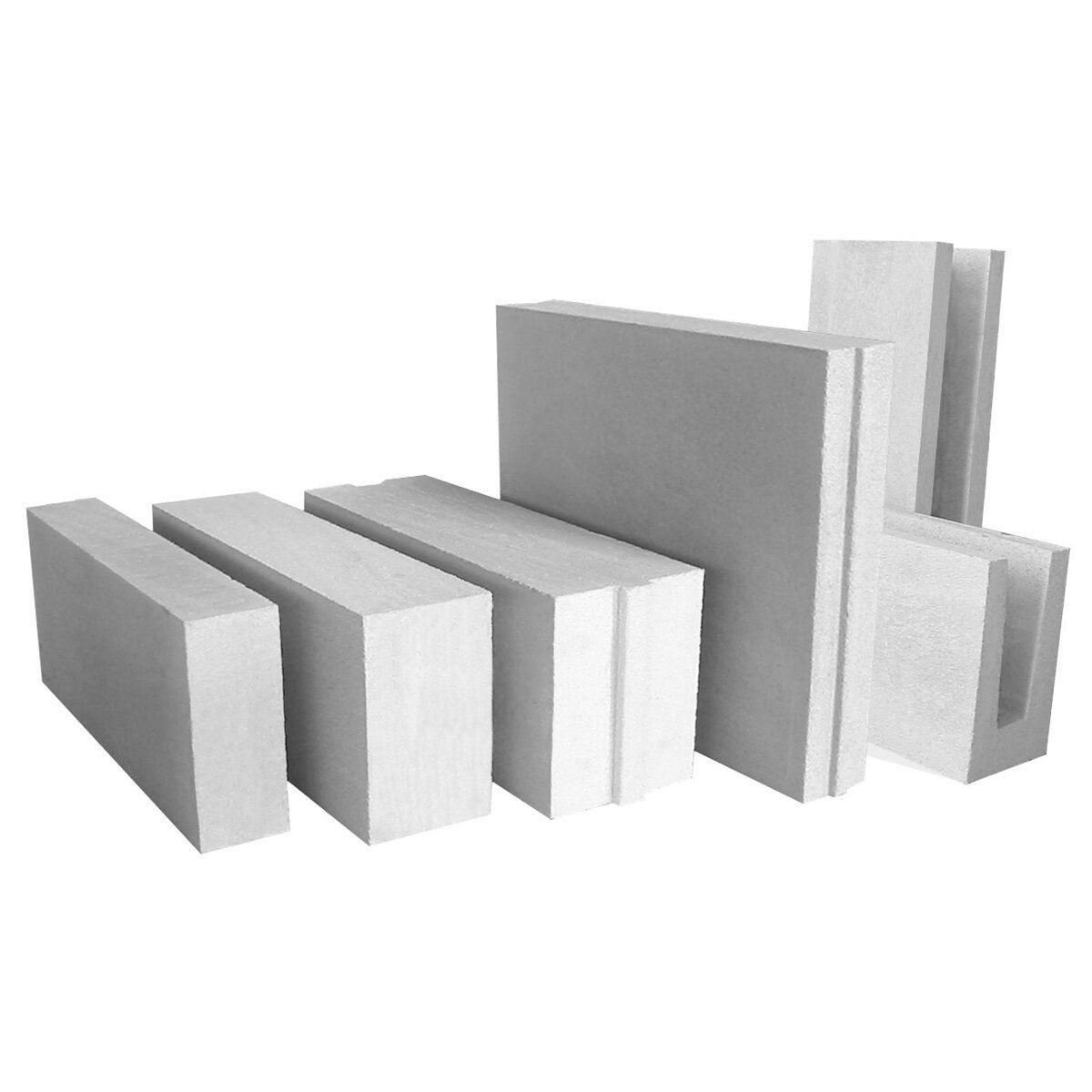

Газобетон активно используется в частном строительстве. Из этих блоков возводят все конструкции дома, включая несущие стены и перегородки. Применяется он и в строительстве высотных зданий, возводимых по монолитной технологии. Их каркас делают из более прочного железобетона. Но для заполнения ненесущих стен используют газобетон. Нужно только правильно выбрать блоки по толщине, плотности и другим параметрам.

Применяется он и в строительстве высотных зданий, возводимых по монолитной технологии. Их каркас делают из более прочного железобетона. Но для заполнения ненесущих стен используют газобетон. Нужно только правильно выбрать блоки по толщине, плотности и другим параметрам.

Даже те, кто сам не строил, знают, в чем разница между несущими и ненесущими стенами. На них приходится разная нагрузка.

-

Для несущих стен в одно- и двухэтажных домах используют блоки плотностью 400-500 кг/куб.м. -

В трехэтажных домах или в проектах, где нагрузка на стены выше, используют материал плотностью до 700 кг/куб.м. -

Для перегородок применяют блоки плотностью 300-350 кг/куб.м. Кроме того, газобетон можно использовать для утепления здания. Для этого берут ячеистые блоки плотностью 100-150 кг/куб.м.

Во многих регионах при строительстве домов из газобетона можно даже обойтись без дополнительной теплоизоляции, в том числе при возведении однослойных стен. Если речь идет о местности, в которой нет суровых зим, то для этих целей можно использовать блоки шириной 30 см. Хотя многие эксперты считают, что лучше все-таки брать блоки шириной до 40 см.

Если речь идет о местности, в которой нет суровых зим, то для этих целей можно использовать блоки шириной 30 см. Хотя многие эксперты считают, что лучше все-таки брать блоки шириной до 40 см.

Есть еще один важный момент. Газобетон, как и другие пористые материалы, может поглощать влагу. Поэтому перед началом строительных работ следует уложить гидроизоляцию на фундамент. Чтобы основание было достаточно ровным, первый ряд газобетонных блоков укладывают цементно-песчаный раствор, а для последующих уже используется тонкий слой клея – хватит 2-3 мм. Его наносят на поверхность блоков с помощью зубчатого шпателя. Клеевой раствор обладает более высокими эксплуатационными характеристиками по сравнению с цементно-песчаным, поэтому его использование предотвращает появление мостиков холода.

Точно так же формируется вертикальный шов в случае необходимости – если блоки не имеют пазогребневой систему скрепления. Ровность кладки проверяют с использованием строительного уровня.

Газобетон можно относительно легко сверлить, резать, пилить, для этого не придется использовать дорогостоящий инструмент. В то же время это означает, что прокладка коммуникаций и внутренняя отделка потребуют меньше расходов.

Важный момент – необходимость армирования, о которой уже говорилось выше. В случае применения газобетона оно выполняется только в том случае, если это предусмотрено архитектурным проектом. Армирование позволяет повысить прочность кладки на изгиб. Она приобретает устойчивость к деформации, и это служит профилактикой появления трещин в стенах дома, даже если по каким-то причинам они появятся в фундаменте.

Усиления требуют определенные фрагменты здания – например, оконные и дверные проемы (в них устанавливают специальные перемычки, которые делаются из армированного газобетона), а также углы, области под окнами, зоны, где стены опираются на перекрытия и т.д. В зависимости от особенности проекта и выбранных блоков производится армирование либо каждого пятого ряда кладки, либо с меньшим шагом – четвертого.

Газосиликат и его применение в строительстве

Анализируя, что лучше для строительства, газобетон или газосиликат, нужно отметить:

-

Газосиликатные блоки редко обладают плотностью выше 600 кг/куб.м, это ограничивает сферу его применения. -

В частном строительстве материал используется так же, как газобетон – для несущих стен и перегородок, выбирают по такому же принципу – для утепления блоки плотностью до 200 кг/куб.м, для несущих стен – 400-500 кг/куб.м и т.д. -

При влажности воздуха свыше 75% материал проходит дополнительную обработку. -

В частном строительстве при использовании газосиликата нужен монолитный плитный или ленточный фундамент. -

Армирующие пояса из бетона устраивают так же, как в случае с газобетонными блоками.

Отделка газосиликата должна быть подобрана так, чтобы снизить воздействие влаги. Обычное оштукатуривание стен обычно не спасает от этого. Рекомендуется окраска специальными составами и только после того, как будут выполнены все внутренние работы.

Газобетон или газосиликат: что лучше выбрать

Если рассуждать, какие блоки лучше – газобетонные или газосиликатные – для возведения стен, то выбор стоит сделать в пользу первых. Главные аргументы в пользу газобетона – более высокая морозстойкость, хорошие теплоизоляционные характеристики и улучшенная звукоизоляция. В домах, возведенных из газобетона, комфортно жить. И это более долговечный материал, что также немаловажно для частного домостроительства.

Газосиликатные блоки D500 для постройки дома до 3-х этажей, цена от производителя Градовой

Главная

Газосиликатные блоки

Газосиликатные блоки D500 для постройки дома до 3-х этажей

Газосиликатные блоки D500 для постройки дома до 3-х этажей

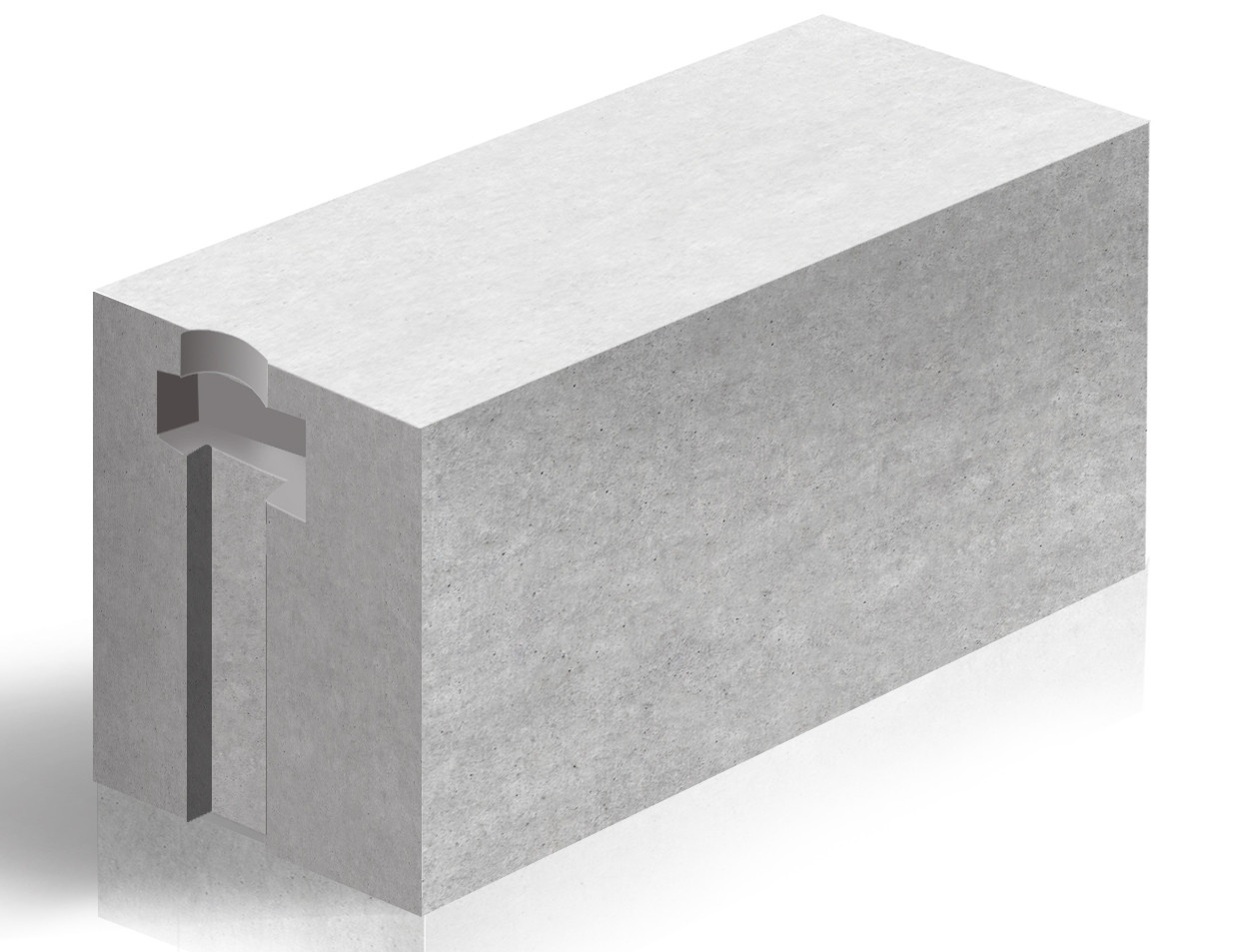

Один из современных материалов в строительстве — Газосиликатный блок, его характеристики удовлетворяют всем необходимым требованиям. Газосиликатный блок – это строительный материал, в виде бетона с равномерно распределенными порами, диаметром от 0,5 до 3 мм. В процессе изготовления бетонной смеси в нее добавляют известь, кварцевый песок и алюминиевую пудру как газообразователь.

Газосиликатный блок – это строительный материал, в виде бетона с равномерно распределенными порами, диаметром от 0,5 до 3 мм. В процессе изготовления бетонной смеси в нее добавляют известь, кварцевый песок и алюминиевую пудру как газообразователь.

Благодаря свойствам газобетона его применяют в качестве конструкционного и теплоизолирующего материала. В качестве конструкционного материала его используют при изготовлении строительных блоков для коммерческого, жилищного и промышленного строительства. Прочность Газосиликатный блока полностью удовлетворяет строительству малоэтажных зданий, при этом у него низкий коэффициент теплопередачи, что позволяет получить экологически чистое и энергосберегающее сооружение. Вес одного строительного блока, для возведения наружных стен, составляет 17 кг., а при том же объеме требуется 8 кирпичей весом в 36 кг. Тем самым при выборе газобетона появляется возможность существенно сэкономить на возведении фундамента.

Основные показатели и характеристики Газосиликатных блоков:

— Пониженная плотность при повышенной прочности. Малый вес блоков и большие размеры значительно снижают трудозатраты при строительстве.

Малый вес блоков и большие размеры значительно снижают трудозатраты при строительстве.

— Теплоизоляция. Наличие пор в газобетоне позволяет сберегать тепло в 5 раз эффективнее, чем обычный бетон или кирпич. Блоки из газобетона позволяют возводить здание с толщиной стен в один ряд без дополнительной теплоизоляции.

— Экологичность. За счет своих свойств газобетон поддерживает определенную влажность внутри помещения. Здания из газобетона поддерживают летом – прохладу, зимой тепло. Строительные блоки из газобетона не выделяют вредных веществ и применяются во всех климатических зонах.

— Пожаростойкость. Газобетон производят из неорганических материалов, которые не подвержены горению. Это свойство дает возможность его использования для возведения пожаростойких стен.

— Сейсмостойкость. Небольшой удельный вес газобетона в сочетании с повышенной прочностью снижают нагрузки на почву. При строительстве сооружений в сейсмоопасных зонах применяют армированные элементы.

На ряду всех своих достоинств газобетон имеет и недостатки:

— Впитывание влаги. При строительстве во влажных районах, для защиты стен, рекомендуется делать фасадную отделку.

— Низкая прочность при изгибе. При неправильно подсчитанной толщине стен, фундаменте, армировании могут возникать трещины.

Исходя из вышесказанного, можно сделать вывод: применение газобетона сокращает трудозатраты, энергозатраты и экономит средства покупателей, а качество Газосиликатного блока ничем не уступает своим аналогам.

Инструмент для газосиликатных (газобетонных) блоков

Строительство дома из газосиликатных блоков

В свете постоянного удорожания недвижимости и строительных материалов все желающие построить собственный дом вынуждены искать дешевую и качественную альтернативу кирпичу. Построить дом из газосиликатных блоков. Сегодня мы постараемся указать на некоторые нюансы возведения таких домов, а также указать на частые ошибки.

В частности, многие начинающие строители считают, что под такой коттедж можно заложить легкий фундамент. Несмотря на малый вес этого материала, этого делать не следует. Дело в том, что газосиликатный блок – это материал, обладающий крайне низкой прочностью на изгиб, в связи с чем применение легкого столбчатого фундамента может привести к появлению трещин. А потому дом из газосиликатных блоков не стоит строить на дешевой основе.

Самым универсальным и надежным вариантом будет фундаментная армированная плита. Дешевле будет использовать простой ленточный фундамент, установленный на подушке из крупного речного песка. Если денег хватит только на столбчатый фундамент, то его следует обвязать массивным железобетонным поясом. Однако пришло время поговорить о том, как построить дом из газосиликатных блоков. Учтите, что этот материал отличается высокой гигроскопичностью, а потому его ни в коем случае нельзя располагать близко к земле.

Чтобы избежать неприятных последствий, можно сделать две вещи:

- Проще всего залить сам фундамент так, чтобы его основание было выше уровня земли.

- Если он изначально залит уровнем земли, то придется выкладывать цоколь из качественного кирпича. Первый ряд блоков следует размещать на уровне не ниже полуметра от земли.

Сначала выполняется гидроизоляция. Итак, для этого на первый ряд фундамента укладывается рубероид в два-три слоя. Первый ряд выкладывается с использованием обычного песчано-цементного раствора. Очень важно в этот момент не ошибиться, сделав все максимально аккуратно. Учитывайте, что блоки должны быть уложены максимально ровно, чтобы весь дом из газосиликатных блоков в последующем не пошел боком.

Сначала поставьте угловые блоки. Установив лазерную указку или используя для этой цели «дедушкин» шнур, ставим на него все остальные блоки. Все швы в первом ряду должны быть заполнены специальным клеем. Чтобы блоки были максимально ровными, их следует заменить резиновой киянкой.

Если из-за вашей невнимательности или некачественного материала в верхней части ряда появились неровности, то для их устранения используйте специальный рубанок. Делать это надо, так как мы уже говорили, что из-за колебаний блоки последующих рядов просто растрескиваются, делая дом из газосиликатных блоков внешне не очень привлекательным.

Делать это надо, так как мы уже говорили, что из-за колебаний блоки последующих рядов просто растрескиваются, делая дом из газосиликатных блоков внешне не очень привлекательным.

Все последующие серии выкладываются только на специальный клей. Учтите, что для его идеальной однородной консистенции необходимо использовать специальную насадку на дрель, так как вручную это сделать практически невозможно. Клей необходимо наносить специальным зубчатым шпателем. Перед нанесением клея обязательно удалите грязь с блоков, сметая их венчиком. В любом случае строят дом из газосиликатных блоков (отзывы о таких постройках говорят сами за себя) профессионалы.

Настоятельно не рекомендуется использовать песчано-цементный раствор. Во-первых, толщина швов в этом случае превысит 10 мм. Теплопроводность материала резко повышается, а из-за впитывания влаги он зимой быстро выйдет из строя.

Силикатный кирпич – плюсы и минусы строительного материала + Видео

Из распространенных строительных материалов (исключая полимеры) силикатный кирпич является одним из самых молодых. Его технология была разработана в конце 19 века.го века, но массовое производство и использование началось в середине прошлого века. Расскажем подробнее, что такое силикатный кирпич, плюсы и минусы этого строительного материала.

Его технология была разработана в конце 19 века.го века, но массовое производство и использование началось в середине прошлого века. Расскажем подробнее, что такое силикатный кирпич, плюсы и минусы этого строительного материала.

Состав:

- Что такое силикатный кирпич и каковы особенности его производства

- Марки и типы кирпича силикатного

- Плюсы силикатного кирпича

- Минусы силикатного кирпича

- Видео: Силикатный кирпич его плюсы и минусы

Что такое силикатный кирпич и каковы его производственные особенности

Прежде чем подробно рассмотреть достоинства и недостатки силикатного кирпича, необходимо разобраться, что же это за материал в технологическом плане. Силикатный кирпич практически аналогичен природному материалу известняку, который используется уже не одну тысячу лет. Но, как известно, натуральный камень почти всегда (в том числе и из-за стоимости доставки) намного дороже искусственного.

Известково-песчаный раствор, из которого осуществляется производство силикатного кирпича, до изобретения портландцемента был самым распространенным кладочным материалом, но у него есть огромный минус – он не влагостойкий. Затем, через несколько лет, он становится устойчивым к воде, но эти сроки гораздо дольше, чем у стандартного бетона сейчас.

Эксперименты с давно известной смесью извести и песка начались почти одновременно русским инженером-строителем Проховым и шведом Ридиным, они пытались делать из нее стены и даже целые дома в промышленных масштабах, так как достичь высокого качества по понятным причинам было невозможно (тем более так, уже широко применялся бетон на основе портландцемента). Чуть дальше продвинулся немецкий врач (не строитель!!!) Бернарди, изготовил прессованные кирпичи, которые затем затвердели на воздухе. Но естественно готовые изделия не имели достойной влагостойкости. Соотечественник доктора (тоже врач, но в области химии) Михаэлис пытался обработать смесь извести и песка паром под давлением. Так появился силикатный кирпич. Датой его рождения можно считать 5 октября 1880 года. Причем его изобретение было основано не на расчетах (как почти все научные прорывы того времени, взять хотя бы биографию Томаса Альва Эдисона, создавшего лампочку, фонограф и т. д.), а на результате проб и ошибок.

Так появился силикатный кирпич. Датой его рождения можно считать 5 октября 1880 года. Причем его изобретение было основано не на расчетах (как почти все научные прорывы того времени, взять хотя бы биографию Томаса Альва Эдисона, создавшего лампочку, фонограф и т. д.), а на результате проб и ошибок.

Новый материал завоевал популярность. Еще в Российской империи в начале прошлого века уже работало девять заводов по производству силикатов. Но настоящее широкое распространение этого материала приходится на 50-е годы (это хорошо видно по дате возведения зданий из белого кирпича).

Производство силикатного кирпича

Процесс изготовления силикатного кирпича достаточно прост (в отличие от производства других строительных материалов), но требует специального оборудования. Поэтому силикаты производятся только промышленным способом; в мелких мастерских его производство нерентабельно.

Перечислим все этапы изготовления продукции:

1. Приготовление смеси — дозируется количество песка и извести, при необходимости вода. Вводятся необходимые добавки (для корректировки состава). Смесь тщательно перемешивают.

Приготовление смеси — дозируется количество песка и извести, при необходимости вода. Вводятся необходимые добавки (для корректировки состава). Смесь тщательно перемешивают.

2. Литье — прессуется композиция. К тому же, в отличие от керамических изделий, он часто сохраняет форму до последнего этапа (все зависит от производственной линии).

3. Автоклавирование – формованные изделия отправляются в герметичные камеры для обработки «горячим» паром. Для уточнения, острый пар имеет температуру выше температуры кипения воды (100 градусов по Цельсию), потому что его давление больше атмосферного.

4. Кирпич выгружается из форм, проходит выходной контроль и отправляется потребителю.

Также следует отметить, что производство силикатного кирпича очень близко к производству пено- и газосиликатных блоков. Поэтому заводы часто производят весь ассортимент, а для термообработки на линиях используются одни и те же автоклавы.

- Читайте также: Плюсы и минусы строительных газосиликатных блоков

Марки и виды кирпича силикатного

По основным характеристикам, таким как плотность и морозостойкость, силикатный кирпич не отличается от более обычного керамического кирпича. Характеристики и свойства силикатного кирпича регламентирует ГОСТ 379-79 «Кирпич и камни силикатные. Технические условия. »

Характеристики и свойства силикатного кирпича регламентирует ГОСТ 379-79 «Кирпич и камни силикатные. Технические условия. »

Имеет следующие основные характеристики:

- класс прочности — М125, М150;

- — F15, F25, F35;

- — 0,38-0,70 Вт/м°С.

марка морозостойкости

Теплопроводность

Морозостойкость — это способность материала в водонасыщенном состоянии попеременно замерзать и оттаивать без изменения своих характеристик. Морозостойкость измеряется в циклах и обозначается как: «Мрз». или «Ф».

Прочность — способность материала сопротивляться внутренним сопротивлениям и деформациям. Прочность обозначается буквой «М» и определенным числом. Цифровое значение указывает, какая нагрузка на 1 см 2 Выдержит этот кирпич.

Полнотелый и пустотелый кирпич . И здесь уже есть отличие от керамического кирпича, которое заключается в том, что пустоты в силикатном обычно имеют цилиндрическую форму и располагаются в центре массива, в керамическом количество керамики больше, они могут быть самой разнообразной формы и более равномерно распределены по всему объему изделия. Многие компании также предлагают изготовление кирпича под размеры заказчика (средние или крупные партии), это связано с тем, что зачастую он формируется не на экструзионных прессах (которые трудно переналадить), а в индивидуальных формах.

Многие компании также предлагают изготовление кирпича под размеры заказчика (средние или крупные партии), это связано с тем, что зачастую он формируется не на экструзионных прессах (которые трудно переналадить), а в индивидуальных формах.

Плюсы силикатного кирпича

+ Низкая стоимость

Это связано с тем, что используется такое дешевое сырье, как известь и песок (хотя и исключительно качественное). Также для производства таких кирпичей можно использовать острый пар ТЭЦ, так или иначе охлаждаемый в градирнях. При производстве рядового кирпича сырье более дорогое и требует предварительной выдержки (как и коньяк, глина должна пролежать в отвалах не менее 3 зим) перед измельчением и сушкой заготовок. Энергозатраты на производство силиката на порядок меньше. Почти всегда кремнеземная кладка дешевле, чем даже использование легкого бетона с той же несущей способностью.

+ Хорошая экологичность

Такой кирпич более экологичен, не содержит вредных компонентов. По уровню радиоактивного излучения он вообще отличается минимальным фоновым значением по сравнению не только с природными, но и с искусственными строительными материалами.

По уровню радиоактивного излучения он вообще отличается минимальным фоновым значением по сравнению не только с природными, но и с искусственными строительными материалами.

+ Высокая совместимость с кладочными растворами

Отличная совместимость с любыми кладочными растворами от традиционных цементно-известковых до полимерных клеев.

+ Хорошие эстетические свойства

Силикатный кирпич обладает высокими эстетическими свойствами. Естественный белый цвет легко изменить введением пигментов, окрашивающих материал по всему объему, а не только в поверхностных слоях.

+ Отличная геометрия

Каждый кирпич имеет одинаковую геометрию, что облегчает монтаж его работы.

+ Высокопрочный

Прочность силикатного кирпича от 75 до 200 кг/см 2 .

+ Хорошая звукоизоляция

Благодаря тому, что материал обладает высокой удельной прочностью, обладает хорошими звукоизоляционными свойствами.

+ Высокая морозостойкость

Морозостойкость силикатного кирпича может достигать до 50 циклов замораживания-замораживания, что несомненно, в лучшую сторону сказывается на долговечности материала.

Но, тем не менее, главным достоинством силикатного кирпича является его дешевизна, с отличными эксплуатационными свойствами, поэтому он так широко распространен.

Минусы силикатного кирпича

Конечно, идеального строительного материала не существует, поэтому перечислим недостатки силикатного кирпича:

– Тяжелый материал

Тяжелее для керамики и даже для природного известняка (30-15%). Требуется фундамент с большей несущей способностью. Хотя в некоторых случаях массивные стены являются плюсом.

– Быстро разрушается при постоянном воздействии воды

Хотя по морозостойкости не уступает керамике, при постоянном воздействии воды силикат начинает разрушаться. Поэтому для цоколей его не используют. Кроме того, часто во время сильных дождей стены из силикатного кирпича пропитываются водой, из-за чего в помещении также повышается влажность.

Кроме того, часто во время сильных дождей стены из силикатного кирпича пропитываются водой, из-за чего в помещении также повышается влажность.

– Высокая теплопроводность

Силикат (даже не полнотелый) обладает лучшей теплопроводностью. Поэтому нужно либо увеличение толщины стен, либо дополнительное утепление.

– Не выдерживает высоких температур

Также, в отличие от керамики, силикат не выдерживает высоких температур. Поэтому для дымоходов, а уж тем более топок, использовать его тоже нельзя. Он может неожиданно разрушиться из-за внезапного нагрева и охлаждения или постоянного воздействия пламени или дымовых газов.

– Отсутствие плавных форм и декоративных элементов

В продаже есть только прямоугольные кирпичи с прямыми углами.

– Высокое водопоглощение

Водопоглощение силикатного кирпича может достигать 7 — 8%. Что не позволяет использовать этот материал для возведения различных элементов, где может наблюдаться повышенная влажность.

Это касается не только штукатурки, но и сайдинга.

Это касается не только штукатурки, но и сайдинга.